Данное изобретение относится в основном к роторным машинам и в частности к способам и устройствам для изготовления элементов роторных машин.

По меньшей мере, некоторые из известных роторных машин, такие как, например, паротурбинные и/или газотурбинные двигатели (см., например, патент США №5795413), содержат различные роторные узлы, такие как узел вентилятора, компрессор и/или турбины, каждый из которых содержит роторные элементы. По меньшей мере, некоторые из известных роторных узлов содержат такие элементы, как диски, валы, барабаны, облопаченные диски, уплотнения и/или облопаченные кольца и т.п. Такие элементы могут подвергаться воздействию различных температур в зависимости от их осевого расположения внутри газотурбинного двигателя.

Например, в процессе эксплуатации, по меньшей мере, некоторые из известных газотурбинных двигателей могут подвергаться воздействию осевого температурного градиента, проходящего вдоль центральной продольной оси двигателя. В общем случае элементы газотурбинного двигателя подвергаются воздействию более низких рабочих температур на переднем участке двигателя и более высоких рабочих температур на заднем участке двигателя. По существу, известные роторные узлы и/или роторные элементы обычно изготавливают из материалов, выдерживающих расчетную максимальную температуру в заданном месте внутри двигателя.

Чтобы приспособиться к разным температурам, различные элементы двигателя изготавливают методом пластической деформации, например ковкой или горячей объемной штамповкой, из разных сплавов с разными свойствами, позволяющими элементу выдерживать разные расчетные максимальные температуры в радиальном и/или осевом направлении. В частности, известные роторные узлы и/или роторные элементы обычно изготавливают методом пластической деформации, каждый - из одного сплава, способного выдерживать расчетную максимальную температуру всего роторного узла и/или роторного элемента. Однако до настоящего времени невозможно было изготовить элемент двигателя, материал которого обладает одновременно как высокой усталостной прочностью, так и оптимальным сопротивлением ползучести, за один цикл пластического деформирования. В частности, хотя сплав можно подвергнуть различным видам обработки для получения различных свойств материала, известные способы пластической деформации в общем случае не позволяют смешивать обработанные разными способами сплавы в одной поковке.

Например, при изготовлении цельного элемента двигателя методом пластической деформации таким образом, чтобы повысить его усталостную прочность, обычно ухудшается сопротивление ползучести. Ухудшение сопротивления ползучести элемента может вызвать его усиленную пластическую деформацию, в результате чего при высоких температурах он может тереться о другие элементы двигателя и/или вследствие этого изнашиваться. Напротив, при изготовлении цельного элемента двигателя методом пластической деформации таким образом, чтобы повысить сопротивление ползучести, может ухудшиться усталостная прочность. В результате снижения усталостной прочности элемент двигателя может подвергнуться усиленному усталостному растрескиванию под действием низких температур. По существу, известные способы пластического деформирования практически не позволяют обеспечить наиболее сбалансированные характеристики элемента.

Одним из объектов изобретения является способ изготовления роторного узла турбины. Способ включает в себя следующие этапы: методом пластической деформации изготавливают первую часть роторного элемента из первого материала, обрабатывают первый материал с использованием первого технологического процесса, затем методом пластической деформации изготавливают вторую часть роторного элемента из второго материала, того же, что и первый материал. Вторую часть изготавливают отдельно от первой. Способ также включает в себя обработку второго материала с использованием второго технологического процесса и сцепление второй части с первой частью в осевом положении.

Согласно другому объекту настоящего изобретения создан роторный узел турбины, содержащий первую часть роторного элемента, изготовленную методом пластической деформации из первого материала, причем первый материал обработан с использованием первого технологического процесса; и вторую часть роторного элемента, изготовленную отдельно методом пластической деформации из второго материала, того же, что и первый материал, при этом второй материал обработан с использованием второго технологического процесса; причем вторая часть приварена к первой части в осевом положении.

Следует отметить, что первую и вторую части дисковой ступени обрабатывают по отдельности, чтобы получить разные характеристики усталостной прочности и сопротивления ползучести в зависимости от заданного участка ступени вдоль оси вращения. Благодаря разной обработке первой и второй частей, соединяемых сваркой, можно изготавливать легкие элементы двигателя, обладающие как повышенным сопротивлением ползучести, так и повышенной усталостной прочностью. В результате можно повысить мощность и кпд двигателя по сравнению с использованием известных цельных элементов из титановых сплавов. Кроме того, можно уменьшить общий вес и затраты на изготовление и техническое обслуживание, связанные с диском, по сравнению с известными элементами, например, из никелевых сплавов.

Предпочтительно первый материал обработан по α/β-процессу.

Предпочтительно второй материал представляет собой второй материал, обработанный по β-процессу.

Предпочтительно первый и второй материалы содержат сплавы на основе титана.

Предпочтительно первая и вторая части приварены друг к другу в радиально-периферийной плоскости, по существу перпендикулярной продольной оси роторного узла.

Предпочтительно осевой периферийный край второй части соединен с осевым периферийным краем первой части в радиально-периферийной плоскости.

Согласно еще одному объекту настоящего изобретения создан ротор для роторной машины с продольной осью, содержащий первую часть диска, изготовленную методом пластической деформации из первого материала, причем первый материал обработан с использованием первого технологического процесса; и вторую часть диска, изготовленную отдельно методом пластической деформации из второго материала, того же, что и первый материал, причем второй материал обработан с использованием второго технологического процесса, при этом вторая часть приварена к первой части в осевом положении.

Предпочтительно первый материал обработан по α/β-процессу.

Предпочтительно второй материал представляет собой второй материал, обработанный по β-процессу.

Предпочтительно первый и второй материалы содержат сплавы на основе титана.

Согласно еще одному объекту настоящего изобретения создана роторная машина с продольной осью, содержащая первую часть диска, изготовленную методом пластической деформации из первого материала, причем первый материал обработан с использованием первого технологического процесса; и вторую часть диска, изготовленную отдельно методом пластической деформации из второго материала, того же, что и первый материал, причем второй материал обработан с использованием второго технологического процесса, при этом вторая часть присоединена к первой части в осевом положении.

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

фиг.1 изображает схематичный вид приведенного в качестве примера турбовентиляторного газотурбинного двигателя;

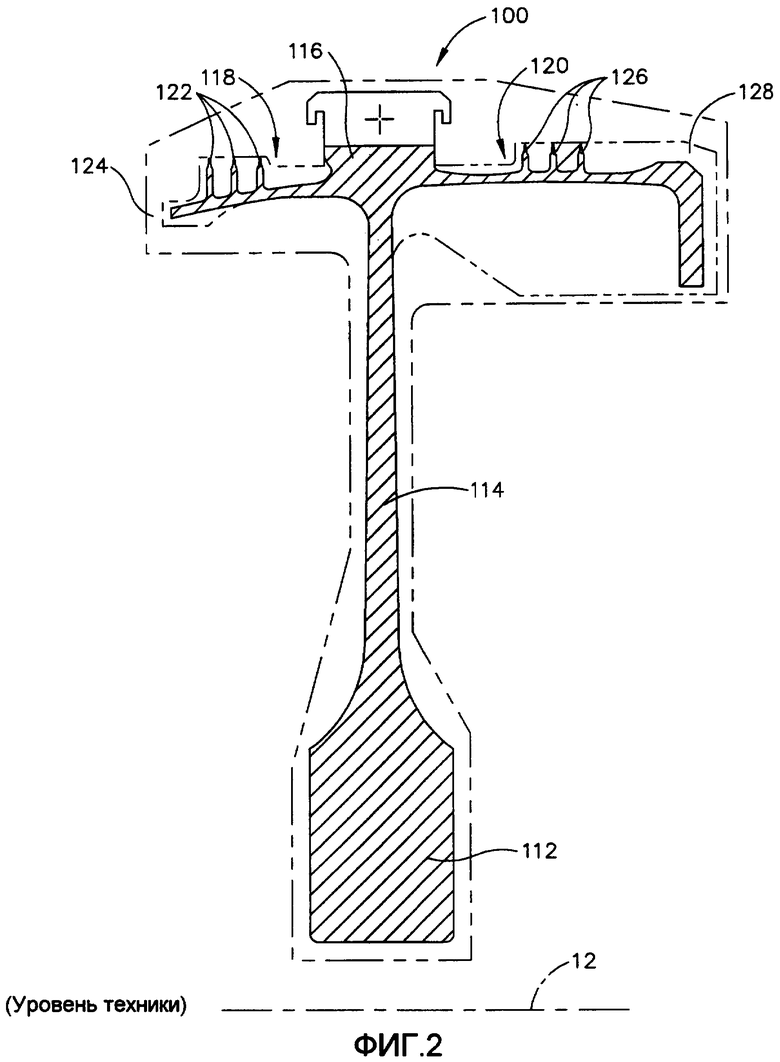

фиг.2 - частичный вид сбоку приведенной в качестве примера известной однодисковой ступени, которую можно использовать в турбовентиляторном газотурбинном двигателе с фиг.1; и

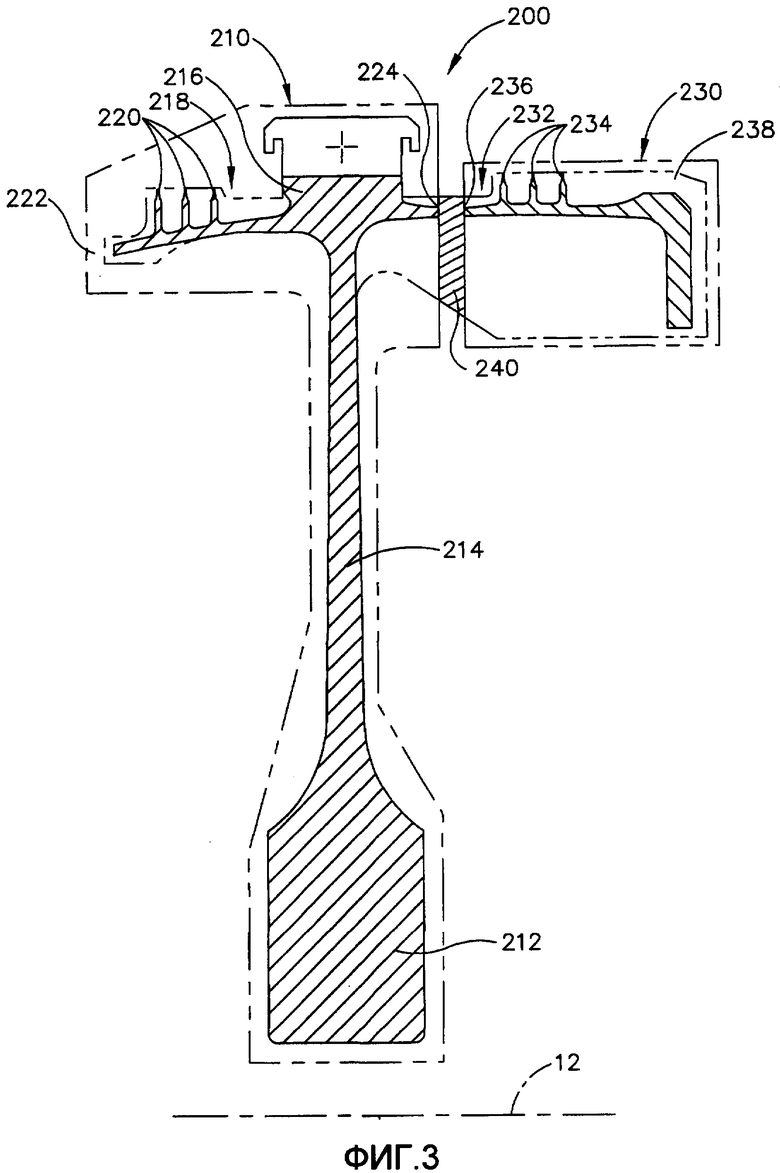

фиг.3 - частичный вид сбоку приведенной в качестве примера однодисковой ступени, которую можно использовать в турбовентиляторном газотурбинном двигателе с фиг.1.

В описанных здесь способах и устройствах недостатки известных способов сборки и известных вращающихся элементов устранены при помощи изготовления и сборки частей элементов с учетом осевого температурного градиента каждого из соответствующих элементов таким образом, чтобы уменьшить деформацию ползучести и снижение усталостной прочности вращающихся элементов. Термины «осевой» и «по оси» в данной заявке относятся к направлениям и положениям, параллельным центральной оси вращения роторной машины. Термин «осевая периферийная кромка» относится к периферийным кромкам, ориентированным по существу перпендикулярно центральной оси вращения роторной машины. Термины «радиальный» и «радиально» используются для обозначения направлений и положений, по существу перпендикулярных центральной оси вращения. Термин «радиально-периферийная плоскость» используется для обозначения плоскостей, ориентированных по существу перпендикулярно центральной оси вращения роторной машины. Кроме того, термин «передний» используется для обозначения положений выше по потоку и направлений, ведущих к входу двигателя, а термин «задний» используется для обозначения положений ниже по потоку и направлений, ведущих к выходу двигателя.

На фиг.1 схематично показан узел 10 турбовентиляторного двигателя с центральной осью 12 вращения. Согласно приведенному в качестве примера варианту осуществления узел 10 турбовентиляторного двигателя содержит воздухозаборную сторону 14 и выпускную сторону 16. Узел 10 турбовентиляторного двигателя также содержит внутренний контур 18 газотурбинного двигателя, включающий в себя компрессор 20 высокого давления, камеру 22 сгорания и турбину 24 высокого давления. Кроме того, узел 10 турбовентиляторного двигателя включает в себя турбину 26 низкого давления, расположенную по оси ниже по потоку внутреннего контура 18 газотурбинного двигателя, и узел 28 вентилятора, расположенный по оси выше по потоку внутреннего контура 18 газотурбинного двигателя. Узел 28 вентилятора содержит множество лопаток 30, проходящих радиально наружу от ступицы 32 ротора. Кроме того, узел 10 турбовентиляторного двигателя содержит первый роторный вал 34, расположенный между узлом 28 вентилятора и турбиной 26 низкого давления, и второй роторный вал 36, расположенный между компрессором 20 высокого давления и турбиной 24 высокого давления, причем валы расположены таким образом, что последовательно расположенные узел 28 вентилятора, компрессор 20 высокого давления, турбина 24 высокого давления и турбина 26 низкого давления сообщаются по потоку и являются выровненными по оси относительно центральной оси 12 вращения узла 10 турбовентиляторного двигателя.

При работе воздух входит через воздухозаборную сторону 14 и проходит через узел 28 вентилятора в компрессор 20 высокого давления. Сжатый воздух подается в камеру 22 сгорания. Воздушный поток из камеры 22 сгорания приводит в действие турбину 24 высокого давления и турбину 26 низкого давления, а затем выходит из узла 10 турбовентиляторного двигателя через выпускную сторону 16.

Компрессор 20 высокого давления, камера 22 сгорания, турбина 24 высокого давления и турбина 26 низкого давления содержат по, по меньшей мере, одному роторному узлу. Роторные, или вращающиеся, узлы обычно подвергаются воздействию разных температур, в зависимости от их относительного осевого положения внутри узла 10 турбовентиляторного двигателя. Например, согласно приведенному в качестве примера варианту осуществления рабочие температуры в узле 10 турбовентиляторного двигателя обычно являются более холодными с передней стороны узла 28 вентилятора и более горячими с задней стороны компрессора 20 высокого давления. По существу, роторные элементы внутри компрессора 20 высокого давления обычно изготавливают из материалов, выдерживающих более высокие температуры по сравнению с материалами вращающихся элементов узла 28 вентилятора.

На фиг.2 показан частичный вид сбоку известной однодисковой ступени 100, которую можно использовать в узле турбовентиляторного газотурбинного двигателя, таком как узел 10 турбовентиляторного двигателя (см. фиг.1). Согласно приведенному в качестве примера варианту осуществления дисковая ступень 100 представляет собой цельный элемент двигателя, включающий в себя несколько участков. Дисковая ступень 100 включает в себя радиально внутреннюю ступицу 112, перемычку 114, проходящую радиально наружу от ступицы 112, и обод 116, проходящий радиально наружу от перемычки 114. Дисковая ступень 100 также включает в себя первое плечо 118 и противолежащее второе плечо 120, которые проходят в осевом направлении от обода 116. Первое плечо 118 включает в себя уплотнительные зубцы 122 и первый конец 124. Второе плечо 120 включает в себя уплотнительные зубцы 126 и второй конец 128.

Согласно приведенному в качестве примера варианту осуществления дисковая ступень 100 может быть сцеплена с множеством аналогичных дисковых ступеней (не показано), сцепляемых с возможностью вращения в разных осевых положениях вдоль центральной оси вращения. Однако дисковая ступень 100 подвергается воздействию разных температур, в зависимости от осевого положения по центральной оси вращения 12. По существу, дисковая ступень 100 изготовлена таким образом, чтобы сочетать в себе различные свойства материала в разных местах вдоль центральной оси 12 вращения. Например, дисковая ступень 100, расположенная ближе к передней части узла 10 турбовентиляторного двигателя, обычно является более холодной, чем такая же дисковая ступень 100, расположенная ближе к задней части узла 10 турбовентиляторного двигателя. По существу, ступень 100 обычно изготавливают из материалов, выдерживающих более низкие температуры, чем материалы, используемые для изготовления элементов, расположенных ниже по потоку.

Согласно приведенному в качестве примера варианту осуществления разные участки дисковой ступени 100 также подвергаются воздействию различных температур, в зависимости от осевого и/или радиального положения по отношению к центральной оси 12 вращения. Например, ступица 112 и перемычка 114 обычно подвергаются воздействию более низких температур и более высоких напряжений по сравнению со вторым концом 128. По существу, ступица 112 и перемычка 114 обычно подвергаются более сильным усталостным нагрузкам по сравнению со вторым концом 128. Следовательно, для изготовления ступицы 112 и перемычки 114 предпочтительны материалы с более высокой усталостной прочностью. Второй конец 128, напротив, обычно подвергается воздействию более высоких температур, чем ступица 112 и перемычка 114. К тому же второй конец 128 обычно подвергается более сильной деформации ползучести («крипу»), чем ступица 112 и перемычка 114. Следовательно, для изготовления второго конца 128 предпочтительны материалы с большим сопротивлением ползучести.

Как описано выше, один и тот же сплав можно подвергнуть различным видам обработки, получая при этом разные свойства. Однако известные способы обработки методом пластической деформации в большинстве своем не позволяют сочетать разные технологические процессы обработки и использования разных сплавов в одной поковке. При этом, по меньшей мере, в некоторых известных способах пластического деформирования используются процессы, с помощью которых предпринимаются попытки оптимизировать свойства одного материала, применяемого для изготовления цельного элемента двигателя.

Два известных типа обработки включают в себя обработку для получения крупнозернистой структуры и обработку для получения мелкозернистой структуры. Для титановых сплавов обработка для получения крупнозернистой структуры называется обработкой по альфа-процессу, а обработка для получения мелкозернистой структуры называется обработкой по альфа/бета-процессу. Обработка по бета-процессу включает в себя пластическое деформирование и/или тепловую обработку титанового сплава при температуре выше β-трансуса. В частности, обработка по бета-процессу может быть выполнена во время обработки элемента двигателя методом пластической деформации, или, в качестве альтернативы, можно подвергнуть элемент тепловой обработке по бета-процессу. По существу, обработка по бета-процессу является попыткой оптимизации сопротивления ползучести, от которой значительно снижается усталостная прочность при высоких температурах. Однако тепловая обработка по бета-процессу приводит к тому, что весь элемент имеет относительно крупнозернистую первичную структуру. Хотя сопротивление ползучести при этом обычно увеличивается, такие свойства, как пластичность, усталостная прочность и т.д., в подвергнутых тепловой обработке по бета-процессу элементах могут ухудшиться. Следовательно, для выдерживания тех же рабочих нагрузок могут потребоваться участки большего поперечного сечения. В результате этого элементы, обработанные по бета-процессу, обычно тяжелее и дороже в изготовлении, чем элементы, изготовленные из материалов с оптимизированной усталостной прочностью.

Обработка титановых сплавов с целью придания мелкозернистой структуры (обработка по альфа/бета-процессу) включает в себя обработку методом пластической деформации и тепловую обработку титанового сплава при температуре ниже β-трансуса. Придание мелкозернистой структуры, например, сплавам на основе никеля и не только повышает усталостную прочность. Однако элементы из никелевых сплавов значительно тяжелее элементов из других сплавов, обрабатываемых при средних температурных режимах для повышения сопротивления ползучести. Хотя элементы из никелевых сплавов обычно используют на участках двигателя, подвергаемых воздействию более высоких температур по сравнению с другими участками, невозможность достижения наилучшего баланса свойств материала элемента может потребовать использования никелевых сплавов на переднем участке двигателя, подвергаемом воздействию более низких температур. Такие никелевые элементы увеличивают общий вес двигателя. Более того, их нельзя приваривать к титановым элементам. Для соединения элементов внутри двигателя обычно используют крепежные элементы, такие как болты. Однако болтовые соединения также увеличивают общий вес двигателя.

В качестве альтернативы можно подвергать обработке, повышающей усталостную прочность, и другие сплавы, способствуя тем самым снижению общего веса двигателя по сравнению с описанными известными технологическими процессами. В частности, такие элементы можно изготавливать из более легких материалов, чем никелевые сплавы, и/или таким элементам можно позволить ползти при работе двигателя. Однако ползучесть обычно уменьшает срок службы элемента и повышает требования к контролю. В результате применение таких сплавов обычно повышает общие затраты на техническое обслуживание двигателя.

Предпринимались попытки решить данную проблему посредством другого подхода: подвергать сплав, из которого изготавливают элемент, обработке, позволяющей получить нужное сочетание свойств материала. Например, с помощью некоторых известных модифицированных технологических процессов, включающих в себя обработку пластическим деформированием и тепловую обработку, можно получить диск с альфа/бета-структурой ступицы, повышающей усталостную прочность, и устойчивой к ползучести структурой обода. Аналогичные технологии, известные как двойная тепловая обработка, применяются на сверхпрочных никелевых сплавах для получения мелкозернистых устойчивых к усталости микроструктур в ступице и крупнозернистых устойчивых к ползучести микроструктур в ободе. Другая известная технология включает в себя обработку по бета-процессу всего диска, за которой следует обработка пластическим деформированием ступицы диска при температуре ниже β-трансуса, чтобы придать материалу ступицы альфа/бета-структуру. Однако эта технология обычно требует крайне жесткого контроля и больших затрат и часто приводит к получению неоптимальных свойств элемента, таких как отожженная бета-структура с низкой пластичностью и низкой усталостной прочностью в области обода диска и т.п.

Другой технологический подход повышает общий вес элементов двигателя, такого как роторный диск, посредством увеличения размеров элементов в попытке уменьшить уровень напряжений, действующих на элементы двигателя. Однако при таком подходе также увеличивается общий вес двигателя и уменьшается расстояние между соседними дисками. В результате может быть затруднен доступ к некоторым элементам двигателя, и/или может потребоваться изменение конструкции двигателя, могут повыситься общие затраты на изготовление и техническое обслуживание, и/или могут снизиться мощность и кпд двигателя.

Согласно приведенному в качестве примера варианту осуществления дисковая ступень 100 требует большого отношения предела прочности к массе, коррозионной стойкости и сопротивления ползучести. Дисковая ступень 100 может быть изготовлена, например, методом пластической деформации из одного сплава, такого как титановый сплав Ti6242 и т.д. Например, при рабочей температуре ниже 1000°F предпочтительными материалами для элементов двигателя являются сплавы на основе титана, так как они прочнее и легче никелевых сплавов. В частности, по меньшей мере, для некоторых известных роторных дисков используется сплав Ti6242, содержащий 6% алюминия, 2% олова, 4% циркония, 2% молибдена и 0,1% кремния. Дисковую ступень 100 изготавливают методом пластической деформации из одного термостойкого титанового сплава, выдерживающего максимальную рабочую температуру в осевом направлении, воздействию которой может подвергаться вся дисковая ступень 100. Другими словами, ступицу 112, перемычку 114 и второй конец 128 изготавливают методом пластического деформирования за одну технологическую операцию, из одного и того же материала, обработанного таким образом, чтобы они выдерживали заданную максимальную рабочую температуру в осевом направлении, воздействию которой может подвергаться вся дисковая ступень 100, и имели бы, например, оптимальное сопротивление ползучести.

Фиг.3 представляет собой вид сбоку приведенной в качестве примера дисковой ступени 200, которую можно использовать в узле турбовентиляторного газотурбинного двигателя, таком как узел 10 турбовентиляторного двигателя (см. фиг.1). Согласно приведенному в качестве примера варианту осуществления дисковая ступень 200 включает в себя, по меньшей мере, две обработанные отдельно части 210 и 230, также по отдельности изготовленные методом пластической деформации, а затем соединенные вместе, образуя элемент из титанового сплава, имеющий оптимальное сопротивление ползучести и оптимальную усталостную прочность. Часть 210 включает в себя радиально внутреннюю ступицу 212, перемычку 214, проходящую радиально наружу от ступицы 212, и обод 216, проходящий радиально наружу от перемычки 214. Часть 210 также включает в себя первое плечо 218, с уплотнительными зубцами 220 и первым концом 222, и противоположный периферийный край 224, проходящий от обода 216. Часть 230 включает в себя второе плечо 232, с уплотнительными зубцами 234 и периферийным краем 236, и второй конец 238, расположенный, относительно уплотнительных зубцов 234, со стороны, противоположной той, с которой расположен периферийный край 236. Первая и вторая части 210 и 230 могут быть соединены сварным соединением, образуя дисковую ступень 200, как подробно описано ниже. В качестве альтернативы, весь ободок 216, включая плечи 218 и 232, уплотнительные зубцы 220 и 224 и плечи 232 и 238, можно приварить по периферийной плоскости к перемычке 214.

Согласно приведенному в качестве примера варианту осуществления дисковая ступень 200 может быть сцеплена с множеством дисковых ступеней (не показано), которые с возможностью вращения сцеплены друг с другом в разных положениях по оси вдоль центральной оси 12 вращения (см. фиг.1). По существу, дисковая ступень 200 подвергается воздействию различных температур в зависимости от осевого положения вдоль центральной оси 12 вращения. Например, дисковая ступень 200, расположенная ближе к передней части узла 10 турбовентиляторного двигателя, обычно является более холодной, чем такая же дисковая ступень 200, расположенная ближе к задней части узла 10 турбовентиляторного двигателя.

Согласно приведенному в качестве примера варианту осуществления части дисковой ступени 200 также подвергаются воздействию различных температур в зависимости от осевого и/или радиального положения относительно центральной оси вращения. Например, ступица 212 и перемычка 214 обычно подвергаются воздействию более низких температур, чем второе плечо 232. При этом ступица 212 и перемычка 214 обычно подвергаются большим усталостным напряжениям, чем второй конец 238. Напротив, второй конец 238 обычно подвергается воздействию более высоких температур, чем ступица 212 и перемычка 214. Следовательно, второй конец 238 обычно подвергается большей деформации ползучести, чем ступица 212 и перемычка 214.

Как описано выше, один и тот же сплав можно подвергнуть различным видам обработки для получения разных свойств. Однако известные способы обработки пластическим деформированием обычно не позволяют смешивать в одной поковке сплавы, подвергнутые различным видам обработки. По существу, согласно приведенному в качестве примера варианту осуществления первую и вторую части 210 и 230 дисковой ступени 200 обрабатывают и подвергают пластической деформации по отдельности, что позволяет оптимизировать как усталостную прочность, так и сопротивление ползучести в одном элементе двигателя. В частности, согласно приведенному в качестве примера варианту осуществления первую и вторую части 210 и 230 по отдельности обрабатывают и подвергают пластической деформации, а затем соединяют друг с другом, чтобы оптимизировать свойства материала с учетом температурных градиентов, которые могут существовать внутри одного элемента двигателя.

Например, согласно данному варианту осуществления передняя по оси первая часть 210 обычно подвергается воздействию более низких рабочих температур, чем задняя вторая часть 230. По существу, для улучшения сопротивления усталостным напряжениям первую часть 210 изготавливают из материалов, выдерживающих более низкие температуры и имеющих более высокую усталостную прочность, чем материал второй части 230. Например, первая часть 210 может быть изготовлена и отформована методом пластической деформации из Ti6242 или другого подобного сплава при заданной температуре ниже β-трансуса. В частности, первую часть 210 можно отформовать из заготовки диаметром восемь дюймов или меньше при температуре ниже β-трансуса и быстро охладить с использованием таких способов охлаждения, как, например, воздушное охлаждение с помощью вентилятора и/или закалка в воде и/или в масле и не только. После быстрого охлаждения в воде или в масле получается примерно от 15% до 35% по объему, в зависимости от размера элемента и требуемой скорости остывания, сфероидизированных первичных альфа-частиц. В результате обработка первой части 210 содействует получению оптимальной усталостной прочности на участках диска 200, для которых требуется большая усталостная прочность, чем для второй части 230.

Согласно данному варианту осуществления вторая часть 230 обычно подвергается воздействию более высоких рабочих температур, чем первая часть 210. По существу, в отличие от первой части 210, вторую часть 230 изготавливают из материалов, выдерживающих более высокие температуры и имеющих более высокое сопротивление ползучести, что способствует уменьшению деформации ползучести. Например, можно изготовить вторую часть 230 и отформовать ее методом пластической деформации, например прокаткой на кольцепрокатном стане, из Ti6242 или другого аналогичного сплава при выбранной температуре выше β-трансуса. В качестве альтернативы вторую часть можно отформовать при температуре, равной или ниже β-трансуса, и подвергнуть тепловой обработке при температуре выше β-трансуса, в результате чего получается структура с наибольшим сопротивлением ползучести. В этом случае бета-структура, хотя и имеет наибольшее сопротивление ползучести, значительно снижает усталостную прочность и пластичность. Примером такого сплава является Ti834, содержащий 6% алюминия, 4% олова, 4% циркония, 0,75 ниобия, 0,5% молибдена, 0,4% кремния и 0,06% углерода. Подобные сплавы также включают в себя Ti829, Ti685 и другие устойчивые к ползучести титановые сплавы. В результате такая обработка второй части 230 способствует получению оптимального сопротивления ползучести на участках диска 200, требующих большего сопротивления ползучести, чем первая часть 210.

Первую часть 210 и вторую часть 230 можно соединить друг с другом с помощью известных металлургических технологий, позволяющих соединить первую часть 210 и вторую часть 230 по радиально-периферийной плоскости, по существу, перпендикулярной центральной оси 12 вращения. Например, первый осевой периферийный край 224 и второй осевой периферийный край 236 можно соединить радиальными сварными швами 240, например инерционной сваркой, сваркой трением, линейной фрикционной сваркой и/или сваркой плавлением, такой как электронно-лучевая сварка. В качестве альтернативы, весь обод 216, включая плечи 218 и 232, уплотнительные зубцы 220 и 234 и концы 222 и 238, можно присоединить осевым сварным швом в осевой периферийной плоскости к перемычке 214. Взаимное соединение обода 216 и перемычки 214 можно выполнить, например, инерционной сваркой, сваркой трением, линейной сваркой трением и/или сваркой плавлением, такой как электронно-лучевая сварка и т.п.

При изготовлении дисковой ступени 200 температуры, возникающие во время сварки и/или при работе двигателя, могут вызывать деформацию ползучести осевого периферийного края 224 и/или осевого периферийного края 236. Следовательно, требуется, чтобы осевой периферийный край 224 и осевой периферийный край 236 были расположены на участках диска с более низкими напряжениями и более низкими температурами по отношению к другим участкам. Например, первую часть 210 можно обработать по альфа/бета-процессу, чтобы повысить усталостную прочность. Если сопротивление ползучести обработанного по альфа/бета-процессу материала, применяемого при изготовлении первой части 210, удовлетворяет требованиям к ободу 216 и первому плечу 218, но не удовлетворяет требованиям ко второму плечу 232, сварной шов 240 можно расположить в переходной зоне между ободом 216 и вторым плечом 232. Кроме того, следует также учесть свойства материала сварного шва 240 и прилежащих к нему областей, подвергшихся тепловому воздействию, для содействия уменьшению деформаций ползучести, особенно в случае твердотельных швов, с мелкозернистой микроструктурой, склонных к пониженному сопротивлению ползучести.

Хотя осевой периферийный край 224 и осевой периферийный край 236, проиллюстрированные на чертеже, перпендикулярны центральной оси вращения, следует учесть, что они могут иметь любую форму или ориентацию, например могут располагаться под наклоном к центральной оси 12 вращения и друг относительно друга, при условии, что края 224 и 236 имеют соответствующие друг другу формы, что способствует процессу сварки. Аналогичным образом, в случае когда сварной шов располагается у перемычки 214, следует учесть, что соединяемые поверхности могут иметь любую форму и ориентацию, при условии, что соединяемые края имеют соответствующие друг другу формы, что способствует процессу сварки. Согласно данному варианту осуществления после сварки выполняют термическую обработку дисковой ступени 200 для снятия напряжений, а затем соединенную сваркой дисковую ступень 200 обрабатывают кислотным травлением, чтобы удалить поверхностный слой альфа-частиц, появившийся во время термической обработки, для снятия напряжений.

Первую и вторую части 210 и 230 дисковой ступени 200 обрабатывают по отдельности, чтобы получить разные характеристики усталостной прочности и сопротивления ползучести в зависимости от заданного участка ступени 200 вдоль оси 12 вращения. Благодаря разной обработке первой и второй частей 210 и 230, соединяемых сваркой, можно изготавливать легкие элементы двигателя, обладающие как повышенным сопротивлением ползучести, так и повышенной усталостной прочностью. В результате можно повысить мощность и кпд двигателя по сравнению с использованием известных цельных элементов из титановых сплавов. Кроме того, можно уменьшить общий вес и затраты на изготовление и техническое обслуживание, связанные с диском 200, по сравнению с известными элементами из никелевых сплавов.

Приведенные в качестве примера варианты изготовления и сборки роторных элементов подробно описаны выше. Применение вращающихся элементов не ограничивается описанным узлом турбовентиляторного двигателя; они могут использоваться независимо и отдельно от других описанных элементов роторного узла. Кроме того, объем изобретения не ограничен подробно описанными здесь вариантами осуществления роторного узла и роторных элементов. Можно использовать другие варианты роторного узла и роторных элементов без отступления от сущности и объема изобретения.

Хотя изобретение было описано на примере конкретных вариантов осуществления, специалистам в данной области техники будет очевидно, что возможны модификации изобретения в рамках идеи и объема, определенных прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2013 |

|

RU2627312C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2095589C1 |

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2013 |

|

RU2688972C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ И СТАТОРОВ ТУРБОМОЛЕКУЛЯРНОГО НАСОСА | 2007 |

|

RU2435076C2 |

| РОТОР ИЛИ СТАТОР ТУРБОМОЛЕКУЛЯРНОГО НАСОСА | 2007 |

|

RU2455529C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| ОБЪЕМНАЯ РОТОРНАЯ МАШИНА | 1992 |

|

RU2041361C1 |

| ОСЕВАЯ ТУРБИНА | 2017 |

|

RU2751085C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| Способ регулирования внутренних напряжений в дисковых заготовках из жаропрочного сплава посредством предварительного вращения | 2021 |

|

RU2769339C1 |

Роторный узел турбины содержит изготовленные отдельно первую и вторую части роторного элемента. Первая часть роторного элемента изготовлена отдельно методом пластической деформации из первого материала, причем первый материал обработан с использованием первого технологического процесса. Вторая часть роторного элемента также изготовлена отдельно методом пластической деформации из второго материала, того же, что и первый материал, при этом второй материал обработан с использованием второго технологического процесса. Вторая часть приварена к первой в осевом положении. Первый и второй материалы содержат сплавы на основе титана. Другое изобретение группы относится к ротору с продольной осью, содержащему две изготовленные отдельно части, выполненные как указано выше. Изобретения позволяют обеспечить оптимальное сопротивление ползучести и оптимальную усталостную прочность ротора турбины. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Роторный узел турбины, содержащий

первую часть роторного элемента, изготовленную методом пластической деформации из первого материала, причем первый материал обработан с использованием первого технологического процесса; и

вторую часть роторного элемента, изготовленную отдельно методом пластической деформации из второго материала, того же, что и первый материал, при этом второй материал обработан с использованием второго технологического процесса;

причем вторая часть приварена к первой части в осевом положении;

при этом первый и второй материалы содержат сплавы на основе титана.

2. Роторный узел по п.1, в котором первый материал обработан по α/β-процессу.

3. Роторный узел по п.1, в котором второй материал представляет собой второй материал, обработанный по β-процессу.

4. Роторный узел по п.1, в котором первая и вторая части приварены друг к другу в радиально-периферийной плоскости, по существу перпендикулярной продольной оси роторного узла.

5. Роторный узел по п.1, в котором осевой периферийный край второй части соединен с осевым периферийным краем первой части в радиально-периферийной плоскости.

6. Ротор для роторной машины с продольной осью, содержащий первую часть диска, изготовленную методом пластической деформации из первого материала, причем первый материал обработан с использованием первого технологического процесса; и

вторую часть диска, изготовленную отдельно методом пластической деформации из второго материала, того же, что и первый материал, причем второй материал обработан с использованием второго технологического процесса, при этом вторая часть приварена к первой части в осевом положении;

причем первый и второй материалы содержат сплавы на основе титана.

7. Ротор по п.6, в котором первый материал обработан по α/β-процессу.

8. Ротор по п.6, в котором второй материал представляет собой второй материал, обработанный по β-процессу.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 5795413 A, 18.08.1998 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 4743165 A, 10.05.1988 | |||

| ДВУХЪЯРУСНАЯ СТУПЕНЬ ОСЕВОЙ ТУРБОМАШИНЫ А.М.РЕПИНА | 1992 |

|

RU2072428C1 |

Авторы

Даты

2013-06-27—Публикация

2007-11-27—Подача