Изобретение относится к области технологических процессов и может быть использовано для скрайбирования полупроводниковых, керамических и стеклообразных материалов.

Известен способ обработки неметаллических материалов, применяемый для аморфизации кремния и заключающийся в облучении их импульсом лазерного излучения [1]. Известен также способ обработки неметаллических материалов, применяемый для отжига ионно-легировавного кремния [2]. Недостатком указанных способов является то, что возникающие в материалах термоупругие напряжения могут привести к отколу со стороны облучаемой поверхности.

Известен также способ обработки неметаллических материалов, применяемый для отжига, заключающийся в облучении их одиночным лазерным импульсом прямоугольной формы [3].

Недостатком указанного способа является то, что возникающие в материале термоупругие напряжения могут привести к разрушению материала вследствие откола со стороны облучаемой поверхности.

Также известен способ обработки неметаллических материалов [4], в котором обработка осуществляется путем облучения материалов импульсом лазерного излучения. Временная форма импульса описывается определенным соотношением в зависимости от плотности потока энергии лазерного излучения, констант b1 и b2, характеризующих фронт и спад лазерного импульса, от длительности лазерного импульса, текущего времени от начала воздействия, плотности энергии и максимального значения плотности потока лазерного излучения в импульсе. Эффект достигается тем, что формируют лазерный импульс, временная форма которого описывается соотношением

где q(t) - плотность потока энергии лазерного излучения, Вт/м2;

τ - длительность лазерного импульса, с;

b1 и b2 - константы, характеризующие фронт и спад лазерного импульса;

t - текущее время от начала воздействия, с.

Известен способ лазерной обработки отверстий [5], в котором плотность энергии, поглощенной в испаренном слое, равна

где z - координата, измеряемая от поверхности вглубь материала;

ρ - плотность материала;

Lu - скрытая теплота испарения единицы массы.

Уравнение (1) характеризует стационарный процесс испарения материала под действием лазерного излучения при его поглощении в очень тонком слое материала (много меньше толщины испаренного слоя) и не учитывает поглощение в парах материала и увеличение внутренней энергии пара. Оно справедливо для небольшого диапазона плотностей мощности лазерного излучения, когда поглощением в парах материала можно пренебречь. Кроме того, уравнением (1) нельзя пользоваться, когда поглощение лазерного излучения происходит в объеме материала, например, в слое толщиной несколько миллиметров.

В выражении (1) в [5] скрытая теплота испарения Lu характеризует испарение материала с поверхности светового пятна. Недостатком данного способа является отсутствие возможности определения оптимального значения плотности энергии лазерного излучения при обработке материалов, обладающих объемным поглощением излучения с длиной волны, на котором происходит обработка материала.

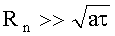

Этот способ выбран в качестве прототипа. Целью предлагаемого изобретения является снижение энергетических затрат при обработке неметаллических материалов лазерным излучением. Например, стеклообразные, керамические и полупроводниковые материалы могут обладать объемным поглощением на длине волны воздействующего излучения. Если выполняются условия:

где χ - показатель поглощения материала;

a - коэффициент температуропроводности материала;

τ - длительность лазерного импульса;

Rn - радиус пятна лазерного излучения,

то можно рассматривать задачу об испарении материала в одномерной постановке и пренебречь переносом энергии в материале за счет теплопроводности. Плотность мощности лазерного излучения в материале определяется уравнением [5]:

q(t, z)=(1-R)q0(t)e-χz,

где R - коэффициент отражения материала;

q0(t) - плотность мощности лазерного излучения;

z - координата, измеряемая от поверхности вглубь материала.

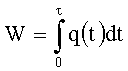

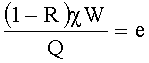

Если в сечении z поглощенная энергия превысит удельную энергию сублимации материала, то есть будет выполнено условие

где R - коэффициент отражения материала;

q(t) - плотность мощности лазерного излучения;

z - координата, измеряемая от поверхности вглубь материала;

Q - удельная энергия сублимации материала,

то произойдет испарение поглощающего слоя материала. Из (2) получим соотношение для толщины испаренного слоя

Масса испаренного на единицу площади материала составит

где - ρ плотность материала.

Удельный (на единицу вложенной энергии) унос массы материала составит

Исследование на экстремум уравнения (3) показывает, что удельный унос массы имеет максимум при

(mУД)max≈0,368ρ/Q.

С целью экономии энергозатрат обработку материалов целесообразно осуществлять с плотностью энергии лазерного излучения

Толщина испаренного слоя тогда будет равна 1/χ. Увеличение глубины канавки при обработке получают воздействием нескольких импульсов. Таким образом, соблюдается оптимальный режим обработки неметаллических материалов, обладающих объемным поглощением на длине волны воздействующего лазера.

Литература

1. Боязитов P.M. и др. Аморфизация и кристаллизация кремния субнаносекундными лазерными импульсами. Тезисы докладов / ТЛ Всесоюзной конференции по взаимодействию оптического излучения с веществом. Ленинград. 11-18 марта 1988 г., с 24.

2. Кузменченко Т.А. и др. Лазерный отжиг ионно-легированного кремния излучением с длиной волны 2,94 мкм. Ленинград. 11-18 марта 1988 г., с. 29.

3. Бакеев А.А., Соболев А.П., Яковлев В.И. Исследования термоупругих напряжений, возникающих в поглощающем слое вещества под действием лазерного импульса. ПМТФ, - 1982. - №6. - с.92-98.

4. Атаманюк В.М., Коваленко А.Ф., Левун И.В., Федичев А.В. Способ обработки неметаллических материалов. RU 2211753 C2.

5. Лазерная техника и технология. В 7 кн. Кн.4. Лазерная обработка неметаллических материалов: Учеб. пособие для вузов / А.Г.Григорьянц, А.А. Соколов; Под ред. А.Г. Григорьянца. - М.: Высш. шк. 1998. - 191 с.: ил. ISBN 5-06-001453-3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2014 |

|

RU2574222C1 |

| СПОСОБ ЛАЗЕРНОЙ ПРОБИВКИ СКВОЗНОГО ОТВЕРСТИЯ В НЕМЕТАЛЛИЧЕСКОЙ ПЛАСТИНЕ | 2014 |

|

RU2582849C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2014 |

|

RU2573181C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2566138C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2574327C1 |

| Способ лазерной обработки неметаллических пластин | 2018 |

|

RU2691923C1 |

| Способ лазерной обработки неметаллических материалов | 2018 |

|

RU2695440C1 |

| Способ лазерной обработки неметаллических пластин | 2016 |

|

RU2624998C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2015 |

|

RU2583870C1 |

| Способ лазерной обработки неметаллических пластин | 2018 |

|

RU2685427C1 |

Изобретение относится к области технологических процессов и может быть использовано для скрайбирования полупроводниковых, керамических и стеклообразных материалов. Способ обработки неметаллических материалов согласно изобретению заключается в облучении поверхности материала импульсным лазерным излучением, при этом лазерный импульс формируют с плотностью энергии, определяемому по соотношению, связывающему удельную энергию сублимации материала; показатель поглощения материала на длине волны воздействующего лазерного излучения и коэффициент отражения материала. Способ применяется для снижения энергетических затрат при обработке неметаллических материалов лазерным излучением.

Способ обработки неметаллических материалов, заключающийся в облучении поверхности лазерным излучением, отличающийся тем, что формируют лазерный импульс, плотность энергии которого определяется по соотношению

где Q - удельная энергия сублимации материала;

e - основание натурального логарифма;

χ - показатель поглощения материала на длине волны воздействующего лазерного излучения;

R - коэффициент отражения материала.

| СПОСОБ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2000 |

|

RU2211753C2 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ РЕЗКИ ПРОЗРАЧНЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2226183C2 |

| US 2005003633 A1, 06.01.2005 | |||

| US 2006172509 A1, 03.08.2006. | |||

Авторы

Даты

2013-06-27—Публикация

2011-12-14—Подача