Изобретение относится к области технологических процессов и может быть использовано для лазерного пробития отверстий в пластинах из полупроводниковых, керамических и стеклообразных материалов.

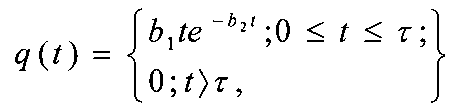

Известен способ обработки неметаллических материалов [1], в котором обработка пластин осуществляется путем облучения поверхности импульсом лазерного излучения. Временная форма импульса описывается определенным соотношением в зависимости от плотности потока энергии лазерного излучения, констант b1 и b2, характеризующих фронт и спад лазерного импульса, от длительности лазерного импульса, текущего времени от начала воздействия, плотности энергии и максимального значения плотности потока лазерного излучения в импульсе. Эффект достигается тем, что формируют лазерный импульс, временная форма которого описывается соотношением

где q(t) - плотность потока энергии лазерного излучения, Вт/м2;

τ - длительность импульса лазерного излучения, с;

b1 и b2 - константы, характеризующие фронт и спад лазерного импульса;

t - текущее время от начала воздействия, с.

Указанный способ позволяет минимизировать термоупругие напряжения в поглощающем слое материала пластины, но он не позволяет осуществлять скрайбирование пластин из неметаллических материалов и осуществлять пробитие сквозных отверстий в них при минимальных энергетических затратах.

Известен способ лазерной обработки [2], в частности, используемый для создания отверстий в пластинах, в котором плотность энергии, необходимая для испарения слоя материала толщиной x, равна

где W - плотность энергии лазерного излучения;

x - координата, измеряемая от поверхности вглубь материала;

ρ - плотность материала;

Lu - скрытая теплота испарения единицы массы материала.

Уравнение (1) характеризует стационарный процесс испарения материала под действием лазерного излучения при его поглощении в очень тонком поверхностном слое материала (много меньше толщины испаренного слоя). Уравнение (1) нельзя использовать, когда поглощение лазерного излучения происходит в объеме материала, например в слое материала толщиной в несколько миллиметров.

Недостатком данного способа является отсутствие возможности определения оптимального значения плотности энергии лазерного излучения при обработке материалов, обладающих объемным поглощением излучения с длиной волны, на которой происходит обработка материала.

Известен также способ лазерной обработки неметаллических материалов [3], заключающийся в облучении их поверхности лазерными импульсами с плотностью энергии в импульсе, определяемой по соотношению

где е - основание натурального логарифма (е≈2,7183);

Q - удельная энергия сублимации материала, Дж/м3;

χ - показатель поглощения материала пластины на длине волны лазерного излучения, м-1;

R - коэффициент отражения материала.

При такой плотности энергии воздействующего лазерного излучения происходит сублимация поглощающего слоя материала толщиной 1/χ, причем максимальный удельный (на единицу вложенной энергии) унос массы материала составит величину

Для сквозного пробития отверстия в пластине необходимо, чтобы толщина пластины составляет величину 1/χ. Эти условия обеспечивают оптимальный режим обработки при одностороннем воздействии лазерного излучения на неметаллические материалы, обладающие объемным поглощением лазерного излучения. Этот способ выбран в качестве прототипа.

Недостатком способа является то, что он не позволяет проводить пробитие сквозных отверстий в неметаллических пластинах, обладающих объемным поглощением лазерного излучения, при минимальных энергетических затратах.

Техническим результатом изобретения является снижение энергетических затрат при лазерном пробитии сквозных отверстий в пластинах из неметаллических материалов, обладающих объемным поглощением лазерного излучения, например полупроводниковых, керамических и стеклообразных материалов.

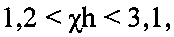

Технический результат достигается тем, что в способе лазерной обработки неметаллических пластин, заключающемся в облучении их поверхности лазерным излучением, выбирают длину волны импульсного лазера из условия:

где χ - показатель поглощения материала пластины на длине волны лазерного излучения; h - толщина пластины,

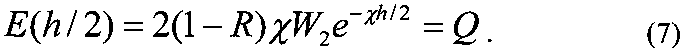

исходный лазерный пучок делят на два пучка и одновременно соосно воздействуют на обе поверхности пластины с плотностью энергии, определяемой по соотношению:

где W2 - плотность энергии на каждой поверхности пластины.

е - основание натурального логарифма;

Q - удельная энергия сублимации материала;

R - коэффициент отражения материала.

Поверхности пластины предварительно полируют.

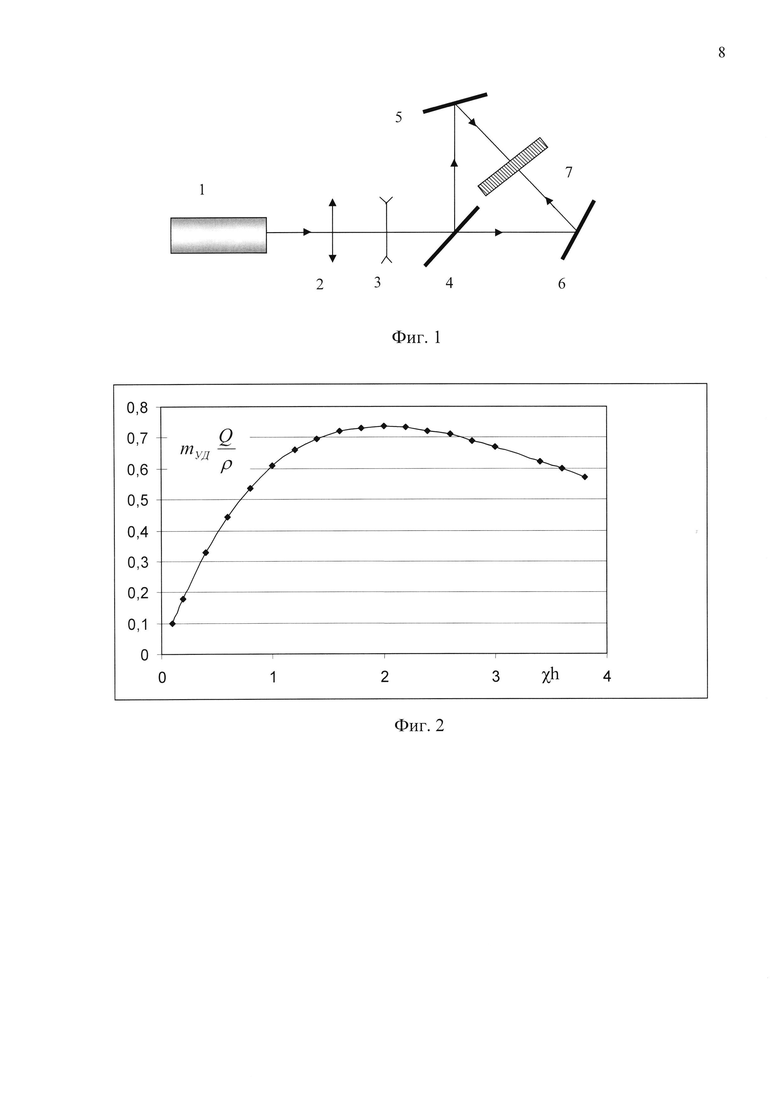

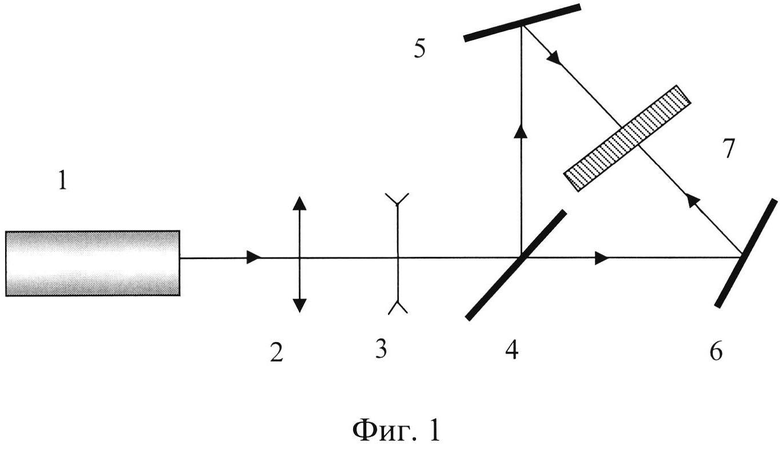

На фиг. 1 представлена схема лазерной установки для реализации предложенного способа обработки.

Установка содержит импульсный лазер (1), телескопический преобразователь диаметра пучка, состоящий из собирающей линзы (2) и рассеивающей линзы (3), диэлектрическое зеркало (4) с коэффициентом отражения 0,5 на длине волны лазера, осуществляющее разделение на два пучка равной плотности энергии исходного лазерного пучка, и двух диэлектрических зеркал (5, 6) с коэффициентом отражения ~0,99, направляющих лазерное излучение на обе поверхности обрабатываемой пластины (7). При помощи телескопического преобразователя исходный лазерный пучок преобразуется в пучок требуемого диаметра с минимально возможной расходимостью.

Если

где а - коэффициент температуропроводности материала пластины;

Rп - радиус пучка лазерного излучения после рассеивающей линзы,

то можно рассматривать задачу об испарении материала в одномерной постановке и пренебречь переносом энергии в материале за счет теплопроводности за время действия лазерного импульса.

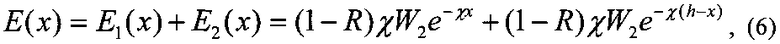

Удельное энерговыделение по толщине пластины при двухстороннем облучении ее лазерным излучением будет иметь вид

где x - координата, отсчитываемая от поверхности вглубь пластины (0≤x≤h);

h - толщина пластины.

Для пробития сквозного отверстия в пластине необходимо, чтобы минимальное удельное энерговыделение, имеющее место при χh=0,5, было не менее удельной энергии сублимации материала пластины Q.

Из (6) имеем

Из (7) получим

Масса (на единицу площади) испарившегося материала составит

Удельная масса (на единицу вложенной энергии) испарившегося материала составит

Из (10) получим

Исследования на экстремум уравнения (10) показывает, что mУД имеет максимум при χh=2, причем в точке максимума является постоянной для конкретного типа материала величиной и составляет

что в два раза выше, чем в прототипе.

На фиг. 2 показана зависимость

Видно, что для диапазона значений

величина

Так как длины волн технологических лазеров имеют определенные значения, а толщины пластин могут быть произвольными, трудно обеспечить оптимальный режим обработки при χh=2. Рациональным режимом пробития сквозных отверстий в пластинах является воздействие импульса лазерного излучения на пластину с длиной волны, обеспечивающей выполнение условия (12), при этом плотность энергии на каждой поверхности пластины рассчитывают по соотношению (8). Таким образом, достигается положительный эффект при лазерном пробитии сквозных отверстий в неметаллических пластинах, обладающих объемным поглощением на длине волны лазерного излучения.

Для предотвращения рассеяния лазерного излучения требуется предварительная полировки поверхностей пластины.

Литература

1. Атаманюк В.М., Коваленко А.Ф. Левун И.В., Федичев А.В. Способ обработки неметаллических материалов. Патент RU 2211753 С2. Опубл. 10.09.2003. Бюл. №25.

2. Лазерная техника и технология. В 7 кн. Кн. 4. Лазерная обработка неметаллических материалов: Учебное пособие для ВУЗов / А.Г. Григорьянц, А.А. Соколов. Под ред. А.Г. Григорьянца. - М.: Высшая школа 1998. - 191 с. ISBN 5-06-001453-3.

3. Сахаров М.В., Коваленко А.Ф., Воробьев А.А., Конюхов М.В., Астраускас Й.И., Никитин И.В., Запонов А.Э., Удинцев Р.Д., Чупятов А.С. Способ обработки неметаллических материалов. Патент RU 2486628. Опубл. 27.06.2013. Бюл. №18.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной пробивки сквозного отверстия в неметаллической пластине | 2020 |

|

RU2763276C1 |

| Способ лазерной пробивки сквозного отверстия в неметаллической пластине | 2018 |

|

RU2688036C1 |

| Способ лазерной пробивки сквозного отверстия в неметаллической пластине | 2016 |

|

RU2647387C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2014 |

|

RU2574222C1 |

| Способ лазерного скрайбирования неметаллической пластины | 2022 |

|

RU2784517C1 |

| Способ лазерного скрайбирования неметаллической пластины | 2021 |

|

RU2761834C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2566138C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2014 |

|

RU2573181C1 |

| Способ лазерной обработки неметаллических пластин | 2016 |

|

RU2624998C1 |

| Способ лазерной обработки неметаллических пластин | 2018 |

|

RU2691923C1 |

Изобретение относится к способу лазерной пробивки сквозного отверстия в неметаллической пластине и может найти применение изготовления пластин из полупроводниковых, керамических и стеклообразных материалов с отверстиями. Осуществляют облучение поверхности пластин импульсным лазерным излучением. Выбирают длину волны импульсного излучения из условия: 1,2<χh<3,1, где χ - показатель поглощения материала пластины на длине волны лазерного излучения; h - толщина пластины. Исходный лазерный пучок делят на два пучка и одновременно соосно воздействуют на обе поверхности пластины с плотностью энергии, определяемой по соотношению:

где e - основание натурального логарифма; Q - удельная энергия сублимации материала; R - коэффициент отражения материала. Поверхности пластины предварительно полируют. В результате достигается снижение энергетических затрат при лазерном пробитии сквозных отверстий в пластинах из неметаллических материалов, обладающих объемным поглощением лазерного излучения. 1 з.п. ф-лы, 2 ил.

1. Способ лазерной пробивки сквозного отверстия в неметаллической пластине, включающий обработку поверхности пластины посредством импульсного лазера, отличающийся тем, что на пластину воздействуют импульсом лазерного излучения с длиной волны, обеспечивающей выполнение условия:

1,2<χh<3,1,

где χ - показатель поглощения материала пластины на длине волны лазерного излучения; h - толщина пластины, при этом исходный пучок лазерного излучения разделяют на два пучка и одновременно соосно воздействуют на обе поверхности пластины с равной плотностью энергии, определяемой по соотношению:

где е - основание натурального логарифма;

Q - удельная энергия сублимации материала;

R - коэффициент отражения материала.

2. Способ по п. 1, отличающийся тем, что поверхности пластины предварительно полируют.

| СПОСОБ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2486628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВЕРСТИЯ | 2007 |

|

RU2397852C2 |

| НАКОНЕЧНИК ДЛЯ ГОЛОВКИ ДЛЯ ВЫПОЛНЕНИЯ ОТВЕРСТИЙ ИЛИ ОБРАБОТКИ ЛАЗЕРНЫМ ЛУЧОМ | 2005 |

|

RU2393072C2 |

| СПОСОБ ПРОШИВКИ ПРЕЦИЗИОННЫХ ОТВЕРСТИЙ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ | 2000 |

|

RU2192341C2 |

| JP2003290956A,14.10.2003 | |||

| JP2002001559A,08.01.2002 | |||

| US2003006217A1,09.01.2003. | |||

Авторы

Даты

2016-04-27—Публикация

2014-11-24—Подача