Изобретение относится к области металлургии, в частности к способам получения композиционных материалов.

Известен способ получения композиционного материала на основе матрицы из алюминиевого сплава, армированной углеродными волокнами, методом непрерывного литья (см. Шоршоров, М.Х. Волокнистые композиционные материалы. - М.: Машиностроение, 1981. - 272 с. С.156). Суть метода состоит в том, что углеродные волокна протягиваются через расплав алюминия или его сплава. Данным методом могут быть получены полуфабрикаты композиционного материала любой конструктивной формы с постоянным поперечным сечением.

К недостаткам этого способа относят нетехнологичность волокон углерода, их малый диаметр (6-10 мкм), хрупкость, высокую реакционную способность и плохую смачиваемость алюминиевыми расплавами при температурах ниже 1030°C.

Для улучшения смачиваемости матричным расплавом углеродных волокон существует способ изготовления композиционного материала с использованием технологических и барьерных покрытий (патент SU №1817913, МПК C22C 1/09, B22D 19/14, 1995 г.).

Недостатком данного способа является значительное усложнение технологического процесса изготовления композиционного материала,

Так же известны способы получения композиционного материала различными методами пропитки: нагревом формы, содержащей волокна и материал матрицы в виде фольги, порошка или покрытия на волокнах до или выше температуры плавления материала матрицы с последующей опрессовкой формы; погружением в расплав или заливкой расплава в форму в вакууме, в защитной среде или на воздухе; вакуумным всасыванием расплава; подачей расплава в форму под давлением; центробежным литьем; плазменным напылением матричного материала на волокна композита (Костиков В.И., Варенков А.Н. Композиционные материалы на основе алюминиевых сплавов, армированных углеродными волокнами. - М.: «Интермет Инжиниринг», 2000. - 446 с.). Для всех вариантов пропитки общим является наличие литейной формы с фиксированными в ней волокнами.

Недостатком данного способа является большая длительность процесса по сравнению с непрерывным литьем, в связи с чем волокна должны иметь высокую стойкость в металлических расплавах.

Наиболее близким техническим решением является способ пропитки волокон матричным материалом под давлением (Патент RU 2392090, МПК B22D 19/14, C22C 47/00, заявл. 16.09.2008, опубл. 20.06.2010). Способ заключается в следующем: из неметаллического волокна изготавливают преформу методом вакуумного фильтрования. Размещают преформу в пресс-форме, дно которой выполнено перфорированным. Уплотняют преформу с одновременным удалением воды через перфорированное дно. Сжатую преформу фиксируют в пресс-форме, сушат и заливают расплавом матричного металла. Использование пресс-формы с перфорированным дном и фиксирующими элементами позволяет совместить в одной оснастке несколько операций технологического цикла: (уплотнение, сушку, заливку и пропитку матричным расплавом), снизив при этом время и стоимость процесса, а также обеспечить целостность волокон и плотную беспористую структуру получаемого композиционного материала. Пропитка под давлением методом направленной кристаллизации позволяет избежать усадочной пористости матричного материала. В качестве неметаллического волокна используют дискретные волокна углерода, оксида алюминия или карбида кремния, в качестве матричного металла используют алюминий, магний, цинк, олово, свинец или их сплавы. Обеспечивается получение композитного материала, обладающего высокой теплопроводностью, низким коэффициентом термического расширения, малым удельным весом.

Недостатком данного способа является сложность подготовки преформы к пропитке, а также необходимость использования специального герметичного оборудования, подвода и отвода газов, поддержания высокой температуры и давления, что не может не сказываться на стоимости изделия.

В основу данного изобретения поставлена задача повысить производительность процесса получения и улучшить качество композиционного материала.

Для решения поставленной задачи предложен способ получения композиционного материала «алюминий-углеродное волокно», включающий пропитку алюминиевым расплавом волокон углеродной ткани, согласно изобретению пропитку осуществляют метанием скоростного потока расплавленного металла на ткань импульсным магнитным полем. Кроме того, пропитывают не менее одного слоя композиционного материала.

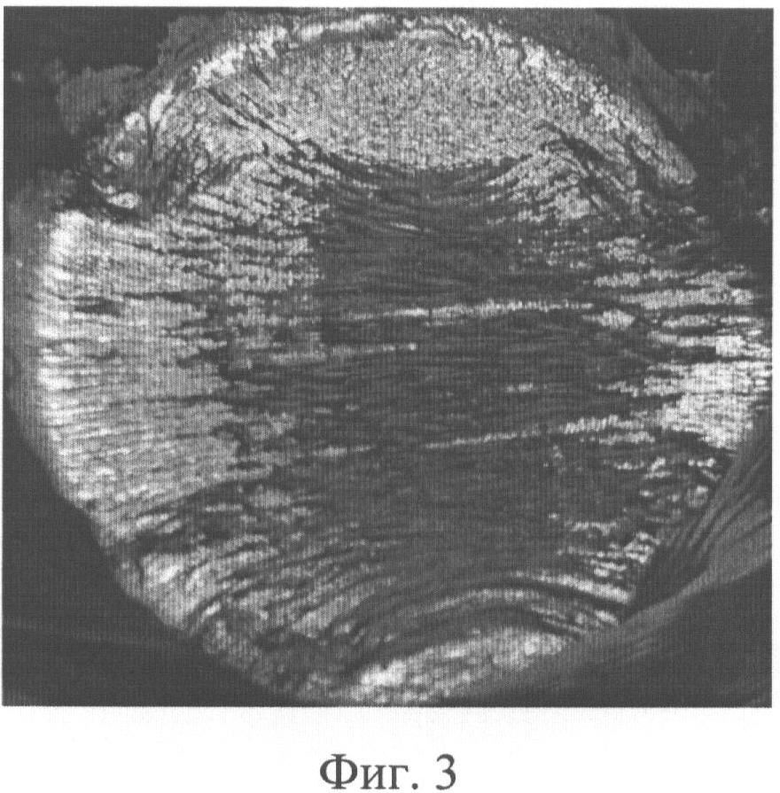

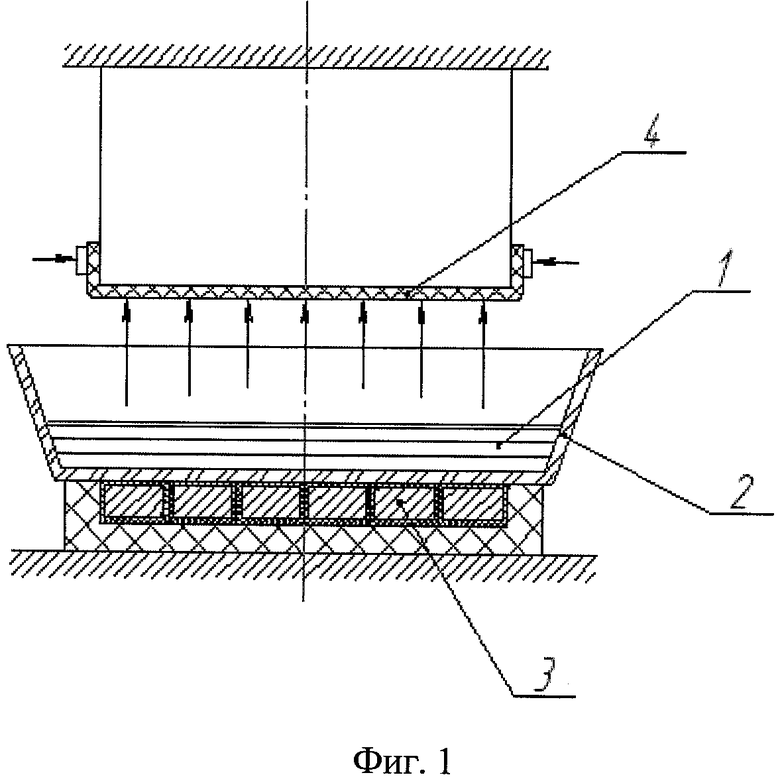

Сущность изобретения поясняется чертежами, где на фиг.1 показана схема метания расплавленного металла на угольную ткань. На фиг.2 приведена схема получения многослойного композиционного материала методом динамической пропитки. На фиг.3 приведена фотография образца композиционного материала, полученного предложенным способом.

Суть предложенного метода заключается в том, что расплавленный алюминиевый сплав 1 заливают в тигель 2 и помещают его на индуктор 3, над тиглем 2 с расплавом размещают натянутую на специальную оправку углеродную ткань 4.

Пример конкретного исполнения: индуктор 3 подключают к магнитно-импульсной установке. После разряда батареи конденсаторов формируется импульс тока. Проходя через индуктор, импульс тока создает магнитное поле, которое наводит в расплаве вихревые токи. В результате взаимодействия вихревых токов в расплаве с магнитным полем индуктора возникает сила, стремящаяся оттолкнуть расплав от индуктора, что обеспечивает метание расплава со скоростью от 10 м/с на углеродную ткань, размещенную на оправке. Происходит динамическое взаимодействие расплава с углеродной тканью, расплав проникает в межволоконные пространства ткани, обеспечивая ее качественную пропитку.

Кроме того, динамическое взаимодействие расплава с тканью приводит к улучшению смачиваемости металла матрицы и армирующих волокон, что обеспечивает улучшение качества получаемого композиционного материала.

Цикл метания может быть многократным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГАТУР НА ОСНОВЕ АЛЮМИНИЯ | 2001 |

|

RU2190682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2571295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2539528C1 |

| Способ изготовления композиционных материалов | 2019 |

|

RU2725529C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ С АЛЮМИНИЕВОЙ МАТРИЦЕЙ И УГЛЕРОДНЫМ ВОЛОКНОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ. | 2020 |

|

RU2759840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2448808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| Способ изготовления волокнистого композиционного материала | 1975 |

|

SU531645A1 |

Изобретение относится к области металлургии. Способ включает пропитку алюминиевым расплавом волокон углеродной ткани. Расплав 1 заливают в тигель 2, который устанавливают на индуктор 3, подключенный к магнитно-импульсной установке. Над тиглем размещают углеродную ткань 4. В результате взаимодействия вихревых токов в расплаве и магнитного поля возникает сила, отталкивающая расплав от индуктора. Расплав проникает в межволоконные пространства ткани. Метание скоростного потока расплава приводит к улучшению смачиваемости металла матрицы и армирующих волокон и обеспечивает улучшение качества получаемого композиционного материала. 3 ил., 1 пр.

Способ получения композиционного материала «алюминий - углеродное волокно», включающий пропитку алюминиевым расплавом волокон углеродной ткани, отличающийся тем, что осуществляют динамическую пропитку метанием импульсным магнитным полем потока расплава на углеродную ткань.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| Способ получения композиционных электроконтактных материалов | 1989 |

|

SU1694674A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДКАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2276631C2 |

Авторы

Даты

2013-07-10—Публикация

2011-04-27—Подача