Изобретение относится к литейному производству, в частности к производству армированных материалов.

Известен способ изготовления волокнистых ко.мпозиционных материалов, заключающийся в том, что смесь коротких волокон и соли органической кислоты (муравьинокислый свинец) перемешивают и подвергают нагреву. В результате соль разлагается с выделение.м металла матрицы. После этого полученную смесь подвергают нагреву и давлению п получают композит с дискретными волокнами 1.

Педостатком известного способа является то, что получение композиционных материалов, армированных сплошными, однонаправленными волокнами, затруднительно, так как по указанному способу необходимо применение перемешивания, чтобы добиться равномерного распределения волокон.

Известен способ изготовления композиционного материала, заключающийся в том, что волокна помещают в ванну с расплавом матричного материала, прикладывают давление, осуществляя пропитку волокон матричным материало.м, а затем охлаждают 2. Указанный способ не обеспечивает достаточной прочности и плотности композиционного материала.

С целью повышения прочности и плотности волокнистого композиционного материала на волокна предварительно наносят покрытие из

материала матрицы, затем осуществляют пропитку волокон материалом матр1щы при одновременном нагреве их до температуры, на 30- 150° С превышающей температуру плавления материала матрицы.

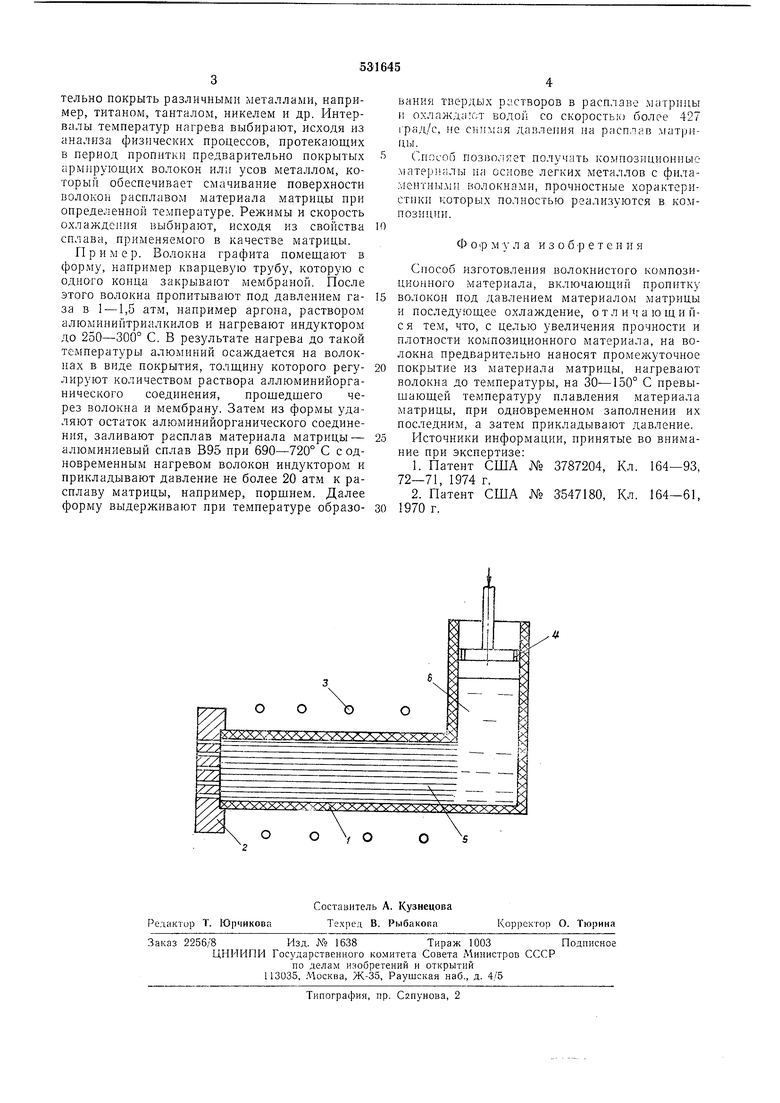

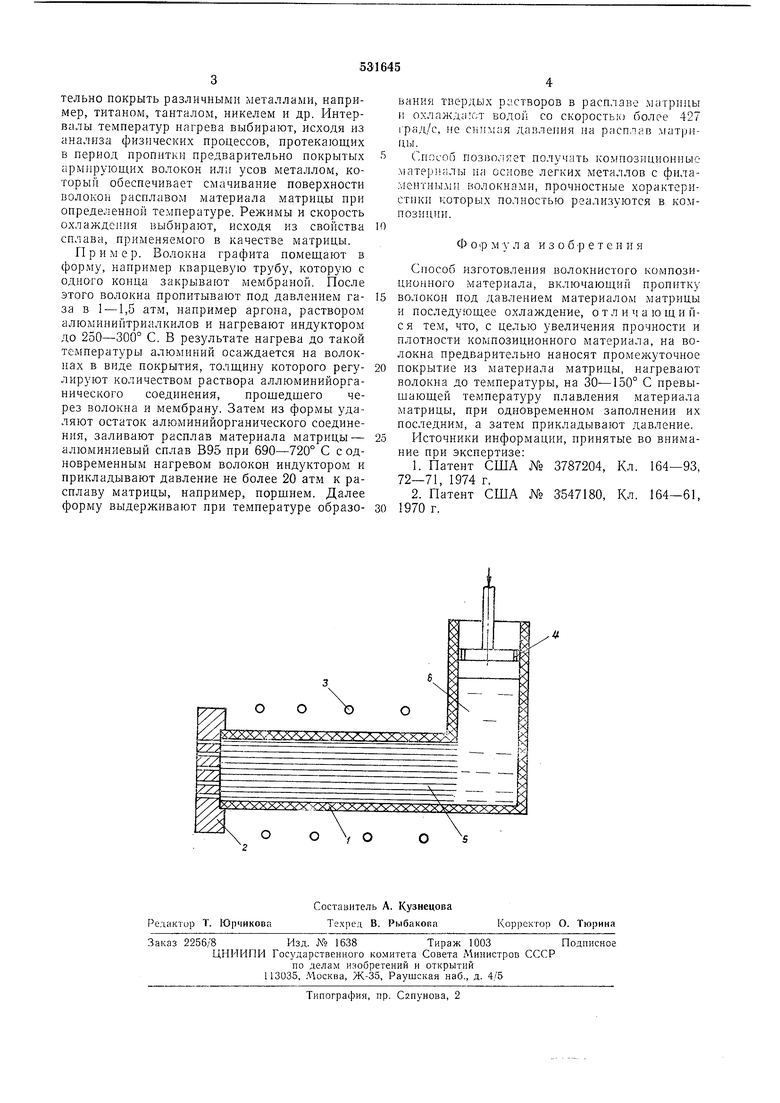

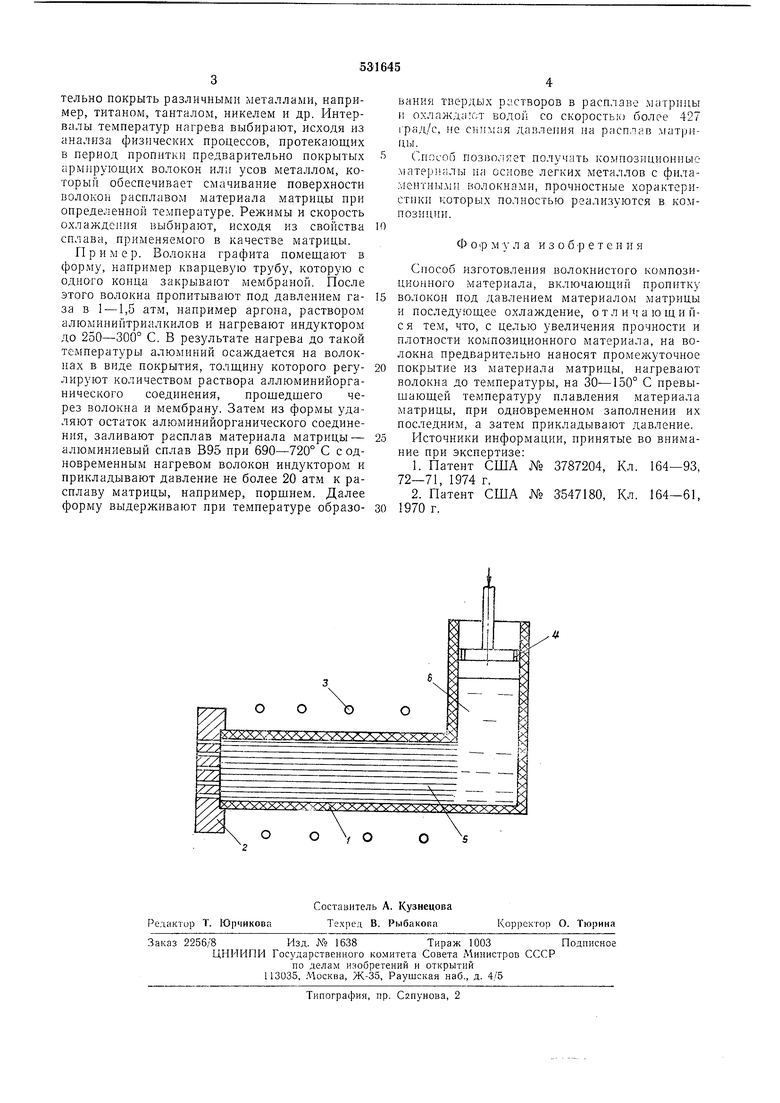

На чертеже показана литейная форма 1, имеющая мембрану 2, индуктор 3 и поршень 4.

Филаментные волокна 5 или усы помещают в литейную форму и наносят на них покрытие из материала матрицы следующим образом.

Волокна пропитывают под давлением металлоорганическим соединением, содержащим материал матрицы, нанри.мер алюминийтриалкнлом. Затем производят нагрев волокон до те.мпературы разложения металлоорганического соединения, при этом материал матрицы осаждается на волокнах. Затем из формы удаляют остаток металлоорганического соединения, заливают в нее расплав 6 материала матрицы при одновременном нагреве волокон до температуры, на 30-150° С превышающей точку плавления материала матрицы, и прикладывают давление к расплаву матрицы. Далее форму охлаждают водой или другим охладителем, не снимая давления на расплав матрицы вплоть до затвердевания.

Толщину покрытия .металла матриц) па волокнах регул ру от за счет изменения количества профильтрованного металлоорганического соединения. Волокна или усы можно предварительно покрыть различными металлами, например, титаном, танталом, никелем и др. Интервалы температур нагрева выбирают, исходя из анализа физических процессов, протекающих в период пропитки предварительно покрытых армирующих волокон или усов металлом, который обеспечивает смачивание поверхности волокон расплавом материала матрицы при определенной температуре. Режимы и скорость охлаждения выбирают, исходя из свойства сплава, применяемого в качестве матрицы.

Пример. Волокна графита помещают в форму, например кварцевую трубу, которую с однОГО конца закрывают мембраной. После этого волокна пропитывают под давлением газа Б 1 - 1,5 атм, например аргона, раствором алюминийтриалкилов и нагревают индуктором до 250-300° С. В результате нагрева до такой температуры алюминий осаждается на волокнах в вид.е покрытия, толщину которого регулируют количеством раствора аллюминийорганического соединения, прошедшего через волокна и мембрану. Затем из формы удаляют остаток алюминийорганического соединения, заливают расплав материала матрицы - алюминиевый сплав В&5 при 690-720° С с одновременным нагревом волокон индуктором и прикладывают давление не более 20 атм к расплаву матрицы, например, поршнем. Далее форму выдерживают при температуре образования твердых растворов в расплаве матрицы и охлаждают водой со скоростью более 427 град/с, сиглгая давлепия на расплав матрицы.

Способ позволяет получать композиционные .материалы на основе легких металлов с филаментны.ми волокнами, прочностные хорактеристики которых полностью реализуются в композиции.

Ф о р м У л а изобретения

Способ изготовления волокнистого композиционного материала, включающий пропитку

волокон под давлением материало1М матрицы и последующее охлаждение, о т л и ч а ю щ и йся тем, что, с целью увеличения прочности и плотности композиционного материала, на волокна предварительно наносят промежуточное

покрытие из материала матрицы, нагревают волокна до температуры, на 30-150° С превышающей температуру плавления материала матрицы, при одновременном заполнении их последним, а затем прикладывают давление.

Источники информации, прииятые во внимание при экспертизе:

1.Патент США № 3787204, Кл. 164-93, 72-71, 1974 г.

2.Патент США № 3547180, Кл. 164-61, 1970 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДИНАМИЧЕСКИМ ВОЗДЕЙСТВИЕМ ИМПУЛЬСНОГО МАГНИТНОГО ПОЛЯ НА РАСПЛАВ | 2011 |

|

RU2486988C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕВОЛОКНА И МЕТАЛЛА | 2020 |

|

RU2731699C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И УГЛЕВОЛОКНА | 2023 |

|

RU2818920C1 |

| АРМИРОВАННЫЙ ВОЛОКНОМ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2184715C2 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

Авторы

Даты

1976-10-15—Публикация

1975-03-07—Подача