Изобретение относится к порошковой металлургии, в частности к способам изготовления электроконтактных материалов преимущественно системы W - Си (Ад) или Мо - Си (Ад).

Цель изобретения - повышение физико- механических свойств контактных материалов.

Способ включает прессование тугоплавкого порошка и пропитку прессовки расплавом высокоэлектропроводного металла, причем после прокатки заготовку помещают в диэлектрическую матрицу, нагревают до расплавления пропитывающего металла и воздействуют на нее импульсным магнитным полем при амплитудной напряженности, определенной из соотношения

Н

2Y(V

1® р

; тгг

(D

где Н - напряженность магнитного поля;

Рр, соответственно удельное электросопротивление расплавляемого и нерасплавляемого компонентов материала;

ов предел прочности тугоплавкого компонента;

/г0 4 л Гн/м.

Для повышения эффективности способа в ряде случаев целесообразно осуществлять многократную магнитно-импульсную обработку, периодически меняя направление силового действия магнитного поля.

Обработка предварительно нагретого компонента импульсным магнитным полем позволяет за счет принудительного силового действия на расплав пропитывающего металла (Си, Ад) обеспечить диспергирование твердых частиц тугоплавкого каркаса. В результате существенно повышается однородность структуры псевдосплава, его электропроводность, ударняя вязкость и твердость. В конечном смете возрастает стойкость материала при эксплуатации При диспергировании частиц твердой фазы (W,

ё

О

ю

Јь

О Ч Јь

Mo) происходит уменьшение расстояния между твердыми частицами, что в свою очередь обуславливает повышение капиллярного потенциала композита. Это также способствует росту эрозионной стойкости материала.

П р и м е р 1. Изготавливают материал системы W - Си. Заготовки получают методом магнитно-импульсного прессования по- рошка вольфрама с последующей пропиткой прессовки медью. Удельное содержание меди в композите составляет 27%. Заготовку помещают в керамическую матрицу и нагревают до 1100°С (до расплавления меди). Далее сборку вносят в полость индуктора магнитно-импульсной установки и производят обработку заготовки обжимающим импульсным магнитным полем. Напряженность поля составляет 8,5 107 А/м.

Расчет напряженности производят по формуле (1) с учетом: 0в 450 106 Па; /и0 4л

Гн/м; рр 0,0175

Ом мм

м

Рп

0,55

Ом мм м

При эгом численное зна- 25

чение напряженности Н 5,5 10 А/м.

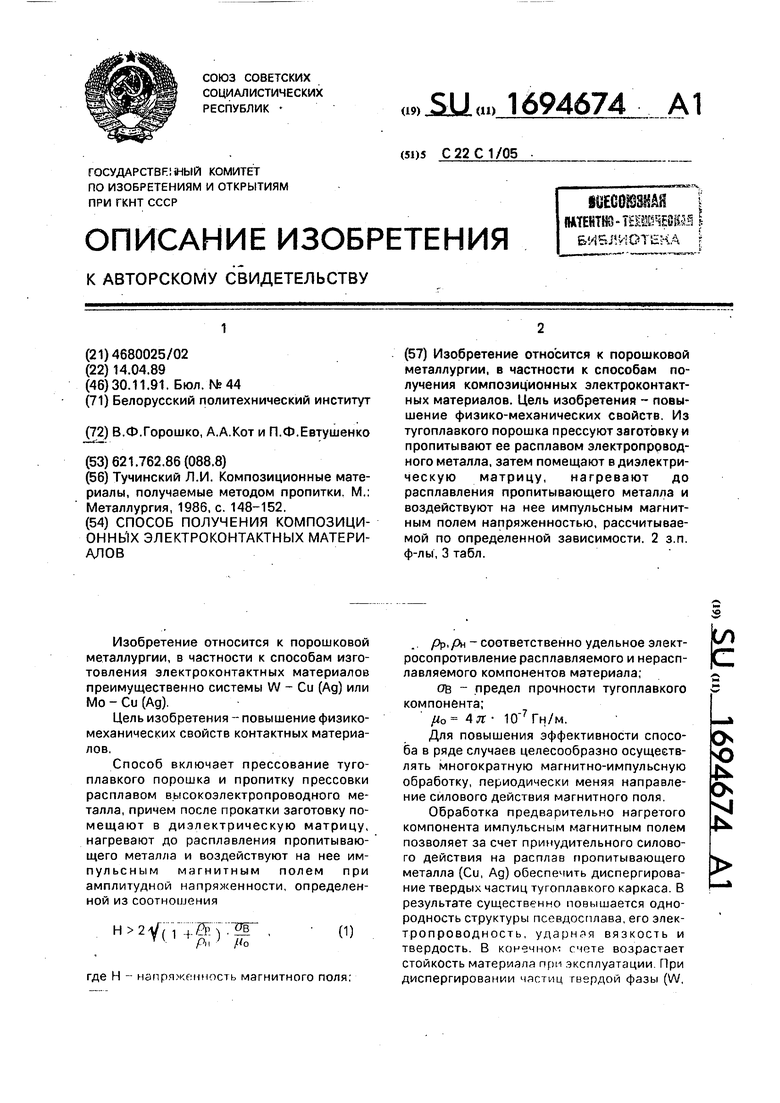

В табл.1 представлены физико-механические .свойства полученных материалов в сравнении с материалами идентичного состава, полученными известным способом.

П р и м е р 2. Изготавливают материал системы Мо - Ад. Удельное содержание Ад составляет 40%. Получение материалов производят аналогично примеру 1. Расчетная напряженность по формуле составляет 3,56 10 А/м. При расчетах принято: 0В

10°-ila; рр 0,16

Ом мм м

/Эн

0,057

Ом мм

м

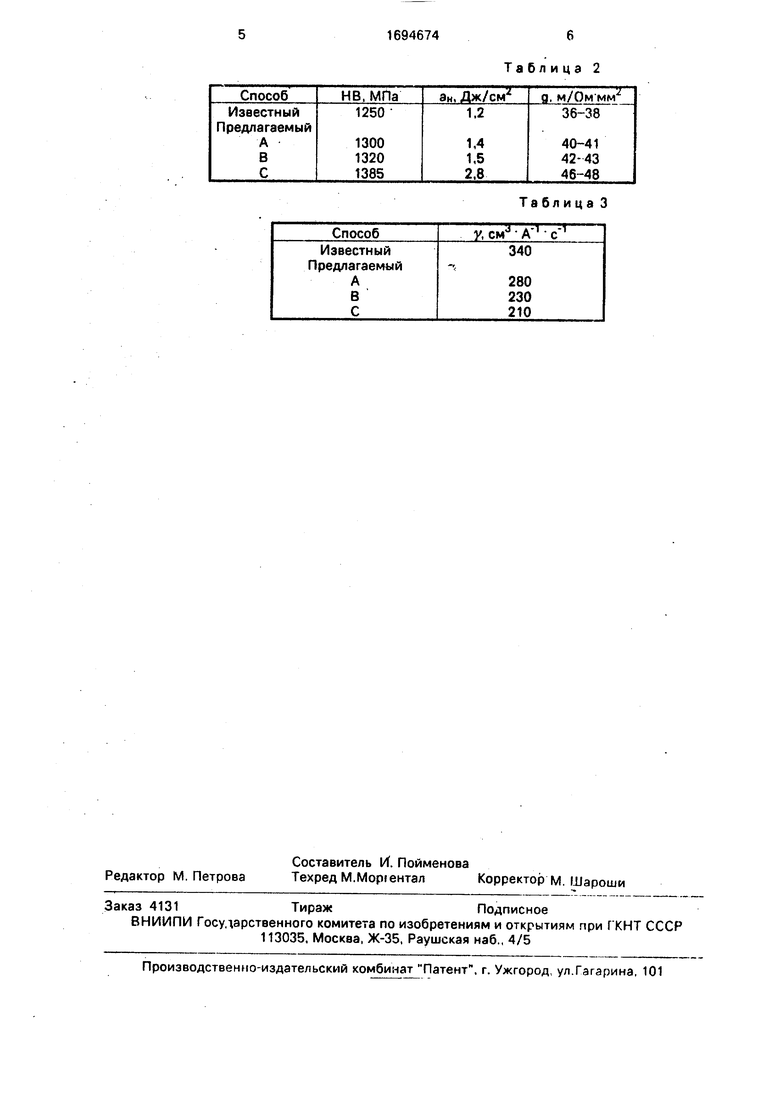

В табл.2 представлены физико-механические свойства материалов.

Испытания на износостойкость проводят на воздухе при токе I 32 кА. В качестве

критерия износостойкости служит величина

у V у ТТ1

где V - объем изношенного электрода за время t при токе I.

В табл.3 приведены полученные данные.

Анализ полученных данных свидетельствует о повышении как физико-механических, так и эксплуатационных параметров контактов, изготовленных с применением предлагаемой технологии.

Формула изобретения 1. Способ получения композиционных электроконтактных материалов, включающий прессование тугоплавкого порошка и пропитку заготовки расплавом электропроводного металла, отличающийся тем, что, с целью повышения физико-механических свойств контактного материала, после пропитки заготовку помещают в диэлектрическую матрицу, нагревают до расплавления пропитывающего металла и воздействуют на нее импульсным магнитным полем напряженностью Н, определяемой из соотношения

(1 +ЈЁ..°Ј Рн} HQ

где рр, рн удельные электросопротивления расплавляемого и нерасплавляемого металлов соответственно;

ОБ - предел прочности нерасплавляемого металла;

уио 4пЮ27Гн/м.

2.Способ по п. 1,отличающийся тем, что воздействие магнитно-импульсным полем осуществляют многократно.

3.Способ по пп.1 и2,отличаюЩий- с я тем, что обработку проводят с изменением направления действия магнитного поля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕН-МЕДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2292988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА ИЗ КОМПОЗИЦИОННОГО ПСЕВДОСПЛАВА Mo-Cu | 2006 |

|

RU2337308C2 |

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

| Нанокомпозитные материалы на основе металлических псевдосплавов для контактов переключателей мощных электрических сетей с повышенными физико-механическими свойствами | 2016 |

|

RU2706013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИТА Сu-Cd/Nb ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2516236C1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Винтовая зубчатая передача и способ ее изготовления | 1988 |

|

SU1567824A1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

Изобретение относится к порошковой металлургии, в частности к способам получения композиционных электроконтактных материалов. Цель изобретения - повышение физико-механических свойств. Из тугоплавкого порошка прессуют заготовку и пропитывают ее расплавом электропроводного металла, затем помещают в диэлектри- ческую матрицу, нагревают до расплавления пропитывающего металла и воздействуют на нее импульсным магнитным полем напряженностью, рассчитываемой по определенной зависимости. 2 з.п. ф-лы, 3 табл.

Таблица 1

Таблица 2

Таблица 3

| Тучинский Л.И | |||

| Композиционные материалы, получаемые методом пропитки | |||

| М.: Металлургия, 1986, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1991-11-30—Публикация

1989-04-14—Подача