Изобретение относится к области технического обслуживания и ремонта рельсов, например, железнодорожных при их износе.

В частности, изобретение относится к устройству для ремонта и обслуживания рельсов и путевых элементов.

Движение транспортных средств, таких как поезда, приводит к износу рельсов, по которым они перемещаются. Этот износ выражается, например, в царапинах или выемках на поверхности рельсов. Чтобы поддерживать железнодорожные пути в рабочем состоянии, необходимо заделывать эти царапины или выемки.

Для обеспечения технического обслуживания рельсов, как известно, применяют автоматы, специально созданные для устранения этих выемок путем заполнения их припоем.

Например, в документе ЕР 1145793 описан сварочный автомат для обслуживания рельсов. Этот автомат содержит раму, сварочный аппарат с горелкой для сварки в зоне рельса, а также блок управления.

Этот автомат оборудован двумя средствами фиксации на ремонтируемом рельсе. Каждое из этих средств выполнено в виде горизонтальной штанги. Один конец штанги заканчивается зажимом для закрепления на рельсе. Одна из губок этого зажима проходит под головкой рельса, то есть под частью рельса, которая входит в контакт с железнодорожными транспортными средствами. Другой конец горизонтальной штанги закреплен на раме. Таким образом, указанная рама расположена консольно относительно рельса, и ее вес позволяет зажиму оставаться надежно закрепленным под головкой рельса. Горелка, находящаяся на боковой стороне рамы, расположена над ремонтируемым рельсом.

Согласно документу ЕР 1145793 сварочная горелка оборудована средствами перемещения вдоль двух осей, расположенных в горизонтальной плоскости. Эта подвижность в двух измерениях позволяет наметить координаты по меньшей мере трех точек, определяющих поверхность ремонтируемого рельса, после чего автомат производит ремонт.

Однако такое устройство имеет ряд недостатков, в частности, связанных со средствами фиксации в виде зажима. Например, два последовательно расположенных рельса неподвижно соединены, по меньшей мере, одной рельсовой накладкой. Такую накладку располагают, в частности, вдоль наименее толстой части рельса под его головкой. Наличие такой накладки препятствует использованию средств фиксации в виде зажима, так как место для этого зажима занято рельсовой накладкой.

Другой недостаток связан с обслуживанием путевых элементов или стрелок. Поскольку сварочная горелка находится на боковой стороне автомата, зажимы необходимо располагать с двух сторон от ремонтируемой зоны. Однако иногда такое позиционирование оказывается невозможным из-за специфических форм деталей путевого элемента, в частности сердечника крестовины.

Известны также устройства обслуживания рельсов, оборудованные средствами перемещения по указанным рельсам, такими как ролики. В документах СН 624351 и RU 2253712 описаны, в частности, устройства, перемещающиеся при помощи роликов, опирающихся на два параллельных рельса. Указанные ролики разделены на две группы, расположенные по обе стороны от вертикальной плоскости, проходящей через центр тяжести указанных устройств.

Под центром тяжести следует понимать точку пересечения всех плоскостей, которые делят устройства на две части одинакового веса.

Устройства, описанные в документах СН 624351 и RU 2253712, требуют для перемещения наличия двух параллельных рельсов, поэтому их сложно использовать для обслуживания стрелок или сердечников крестовин, то есть в зонах, где рельсы расположены не параллельно.

Задача изобретения состоит в устранении недостатков, присущих известным устройствам, за счет внесения изменений в конструкцию и в средства удержания аппарата.

Поставленная задача решена в устройстве для обслуживания или ремонта рельсов и путевых элементов, содержащем раму и средства перемещения на рельсе, включающие в себя два колеса, расположенных в линию вдоль оси перемещения устройства по рельсу, при этом в указанном устройстве согласно изобретению рама установлена на средствах перемещения так, что когда колеса указанного устройства находятся на рельсе, центр тяжести этого устройства находится на вертикали указанного рельса.

В отличие от аппарата, описанного в устройстве ЕР 1145793, устройство в соответствии с настоящим изобретением не образует консоль относительно ремонтируемого рельса. Центр тяжести устройства находится на вертикали указанного ремонтируемого рельса. Это позволяет легко перемещать это устройство, перекатывая его вдоль рельса, не опасаясь опрокидывания.

Предпочтительно каждое колесо оборудовано двумя щеками по существу кольцевой формы. Предпочтительно положение по меньшей мере одной из щек можно регулировать по оси колеса. Таким образом, можно переместить устройство вдоль рельса путем качения, а затем, выбрав соответствующее положение, можно переместить подвижную щеку в направлении неподвижной щеки, чтобы зажать головку рельса между двумя щеками. В результате устройство оказывается надежно закрепленным в конкретном месте рельса. Такая система фиксации предназначена, в частности, для точных работ, таких как электродуговая сварка.

Согласно предпочтительному варианту осуществления изобретения внутренняя поверхность по меньшей мере одной щеки имеет форму усеченного кругового конуса, при этом указанная поверхность предназначена для вхождения в контакт с рельсом. Форма усеченного конуса позволяет щеке следовать классическому профилю головки рельса. Предпочтительно образующая усеченного конуса наклонена под углом от 1° до 15° к основанию указанного конуса. Еще предпочтительнее, этот угол составляет от 2° до 5°.

Изобретение будет более понятно из дальнейшего описания, представленного в качестве неограничивающего примера со ссылками на чертежи.

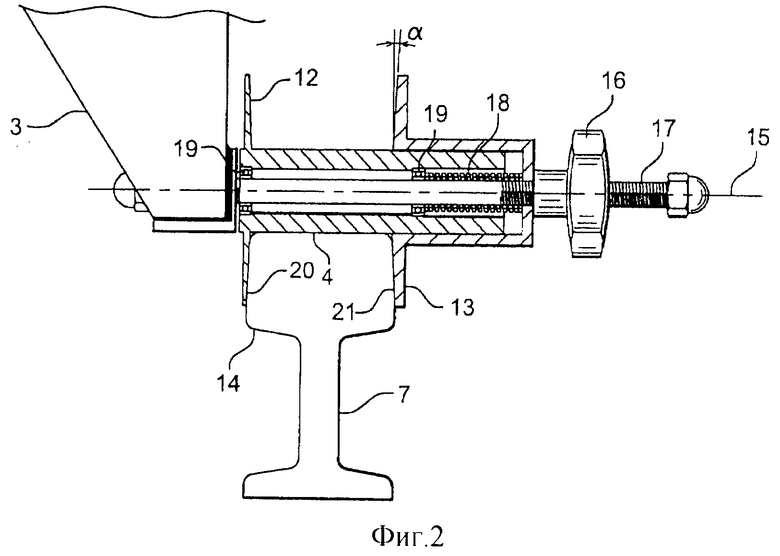

На фиг.1 показано устройство согласно одному из вариантов осуществления изобретения, вид в перспективе;

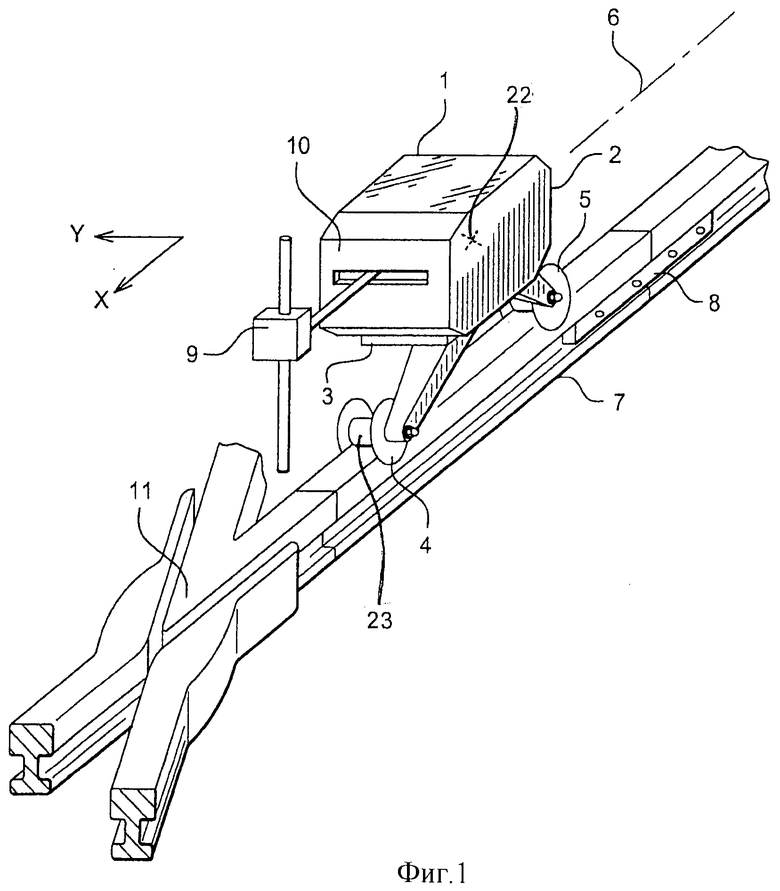

на фиг.2 показано колесо устройства, изображенного на фиг.1, вид в разрезе.

Показанное на фиг.1 устройство представляет собой сварочный аппарат для электродуговой сварки, однако изобретение относится также и к другим устройствам для технического обслуживания рельсов, например к шлифовальным аппаратам.

Устройство 1 содержит раму 2, которая опирается на шасси 3, с которым она неподвижно соединена. Шасси 3 оборудовано двумя колесами 4 и 5. Колеса 4 и 5 расположены на одной прямой вдоль оси 6 перемещения устройства 1 по ремонтируемому рельсу 7. Одним из преимуществ колес 4 и 5 по сравнению с системой зажимов, описанной в документе ЕР 1145793, является то, что позиционированию устройства 1 не мешает наличие рельсовых накладок 8 на стыке двух рельсов.

Рама 2 расположена на шасси 3 таким образом, чтобы после позиционирования колес 4 и 5 на рельсе 7 центр 22 тяжести устройства 1 находился на вертикали указанного рельса 7.

В частности, имеется в виду вертикальная плоскость, параллельная оси 6 и проходящая через центр 22 тяжести устройства 1. Эта вертикальная плоскость проходит через часть 23 каждого колеса 4 и 5, которая опирается на рельс 7.

Таким образом, устройство 1 не может опрокинуться под действием своего веса с одной или другой стороны от рельса 7. Это представляет особый интерес для операторов, которые могут перемещать устройство 1 посредством качения вдоль ремонтируемых рельсов. Можно также оборудовать раму 3 двигателем для ее перемещения на колесах 4 и 5 по рельсу 7.

Предпочтительно колеса 4 и 5 установлены с большой базой, то есть расстояние между осями указанных колес 4 и 5 вдоль оси 6 составляет не менее двух третей длины рамы 2 вдоль оси 6. Такое расстояние между колесами способствует устойчивости устройства 1, снижая возможность опрокидывания его вперед или назад вдоль оси 6 перемещения.

Согласно варианту осуществления изобретения, показанному на фиг.1, рама 2 оборудована сварочным аппаратом с горелкой 9. Горелка 9 оборудована средствами поступательного перемещения по двум осям (X, Y), находящимся в горизонтальной плоскости. Горелка, оборудованная такими средствами, описана в документе ЕР 1145793.

Согласно изобретению рама 2 находится по существу на вертикали предназначенного для ремонта рельса 7 в отличие от аппарата, описанного в документе ЕР 1145793. Таким образом, устройство согласно изобретению позволяет расположить горелку 9 на конце 10 устройства 1 по оси 6 перемещения. При этом может быть выбран как передний, так и задний конец устройства. В отличие от аппарата, описанного в документе ЕР 1145793, горелка не находится на боковой стороне аппарата.

Расположение горелки 9, например, впереди рамы 2 обеспечивает обслуживание деталей специфической формы, таких как сердечники крестовин 11 путевых элементов. Действительно, аппарат со сварочной горелкой на боковой стороне, описанный в документе ЕР 1145793, не приспособлен для элементов такого типа. Система, состоящая из двух зажимов, расположенных в линию по обе стороны от горелки, более приспособлена для прямолинейного рельса, чем для такого элемента, как сердечник крестовины 11.

Что касается варианта осуществления изобретения, показанного на фиг.1, то устройство 1 можно легко расположить вблизи сердечника крестовины 11. Горелка 9 находится спереди рамы 2, следовательно, указанную горелку можно легко расположить на вертикали указанного сердечника крестовины для обслуживания или ремонта соответствующей зоны.

На фиг.2 в разрезе показано колесо 4 устройства 1, расположенное на рельсе 7. Колесо 4 оборудовано двумя щеками 12 и 13, расположенными по обе стороны от головки 14 рельса 7. Обе щеки 12 и 13 имеют по существу кольцевую форму. Одной из функций щек 12 и 13 является направление устройства 1 при его перемещении по рельсу 7, то есть предупреждение его схода с рельса.

Предпочтительно одна из щек 12 является неподвижной, а другая щека 13 - подвижной и может перемещаться вдоль оси 15 колеса 4. Такая система позволяет фиксировать устройство 1 в конкретном положении на рельсе 7, зажимая словно в тисках головку 14 рельса 7 между щеками 12 и 13. Если устройство 1 необходимо переместить, щеку 13 ослабляют, восстанавливая подвижность колеса 4.

Такая система, позволяющая очень точно регулировать положение устройства 1, представляет исключительный интерес для осуществления точных операций по обслуживанию рельсов, таких как электродуговая сварка. Кроме того, возможность изменения расстояния между щеками 12 и 13 позволяет использовать устройство 1 на рельсах разной ширины.

Рассмотрим упомянутую выше вертикальную плоскость, параллельную оси 6 и проходящую через центр 22 тяжести устройства 1. Чтобы указанный центр 22 тяжести находился на вертикали рельса 7 при любом положении подвижной щеки 13, предпочтительно, чтобы щеки 12 и 13 находились по обе стороны от указанной вертикальной плоскости, когда щека 13 находится ближе всего к щеке 12. Таким образом, необходимо определять параметры и располагать колесо 4 в зависимости от положения вышеупомянутой вертикальной плоскости.

Для этого можно применять различные известные специалистам системы регулировки положения подвижной щеки 13. Согласно варианту осуществления изобретения, показанному на фиг.2, система регулировки содержит зажимную ручку 16, стержень 17 с резьбой на его части и зажимную пружину 18. Колесо 4 является подвижным вокруг стержня 17 благодаря наличию шарикоподшипников 19.

Щеки 12 и 13 входят в контакт с рельсом 7 своими внутренними поверхностями 20 и 21. Внутренней поверхностью щеки считается ее поверхность, обращенная к другой щеке. Предпочтительно внутренняя поверхность 20 или 21 по меньшей мере одной щеки 12 или 13 имеет форму круглого усеченного конуса. Еще предпочтительнее, внутренние поверхности 20 и 21 обеих щек 12 и 13 имеют форму усеченного кругового конуса.

Форма усеченного конуса позволяет более эффективно прилегать щекам к боковым краям головки 14 рельса 7. Действительно, как известно, указанные края имеют небольшой наклон относительно вертикали. В частности, края головки 14 удаляются друг от друга по мере понижения.

Предпочтительно в плоскости сечения, содержащей ось 15 колеса 4, поверхность 20 или 21 образует угол α с плоскостью, перпендикулярной к оси 15. Направление этого угла выбрано таким, что поверхности 20 и 21 отходят друг от друга по мере удаления от оси 15.

Предпочтительно угол α составляет от 1° до 15°, предпочтительно от 2° до 5°, а еще предпочтительнее от 3° до 4°.

Поверхности 20 и 21 в форме усеченного конуса позволяют щекам 12 и 13 прилегать к краям головки 14 классического рельса более эффективно, чем плоские поверхности. За счет этого повышается степень зажатия щек 12 и 13 вокруг рельса 7, что способствует повышению точности работ обслуживания, производимых при помощи устройства 1.

Параметры поверхностей 20 и 21 в форме усеченного конуса выбирают в зависимости от типа предназначенного для ремонта рельса. В примере, представленном на фиг.2, эти поверхности являются выпуклыми, то есть поверхности 20 и 21 расходятся по мере удаления от оси 15. В зависимости от формы головки 14 ремонтируемого рельса можно также придавать поверхностям 20 и 21 вогнутую форму, и поверхности (20, 21) будут сходиться друг к другу по мере удаления от оси 15. Можно также выбирать различные углы α для разных щек 12 и 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ И СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2266179C2 |

| МАШИНА ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ ДЛЯ РАБОТЫ С ПРОМЕЖУТОЧНЫМИ РЕЛЬСОВЫМИ СКРЕПЛЕНИЯМИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1992 |

|

RU2040624C1 |

| ЖЁСТКАЯ КРЕСТОВИНА ДЛЯ СТРЕЛОК И ГЛУХИХ ПЕРЕСЕЧЕНИЙ | 1998 |

|

RU2225470C2 |

| Способ устранения дефекта смятия и износа головки рельсов в зоне сварного стыка электродуговой наплавкой | 2019 |

|

RU2708126C1 |

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, ПРЕИМУЩЕСТВЕННО АНКЕРНОГО | 2005 |

|

RU2291926C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДЛЯ ДИАГНОСТИРОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2442713C1 |

| ПОДБИВОЧНАЯ МАШИНА ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТНОГО СЛОЯ ПУТИ | 2016 |

|

RU2669658C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО НА КОМБИНИРОВАННОМ ХОДУ | 2009 |

|

RU2411137C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ БАЛЛАСТА ИЗ-ПОД ПОДОШВЫ РЕЛЬСА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2293812C1 |

Изобретение относится к устройству с колесами, имеющими две реборды, одна из которых подвижна. Устройство (1) содержит раму, перемещающуюся по рельсу (7) на двух колесах (4, 5), расположенных в линию вдоль рельса (7). Устройство может быть оснащено средством (9) электродуговой сварки. Когда колеса (4, 5) находятся на рельсе (7), то центр (22) тяжести устройства находится на вертикали рельса (7). Каждое из двух колес (4, 5) оборудовано двумя ребордами в виде щек кольцевой формы. Одна из щек подвижна для фиксации устройства (1) в конкретном положении на рельсе (7), зажимая словно в тисках головку рельса (7) между щеками колес (4, 5). Если устройство необходимо переместить, одну щеку ослабляют, восстанавливая подвижность колеса. Решение направлено на возможность фиксации колес относительно рельса для обеспечения точности операций по обслуживанию рельсов, таких как электродуговая сварка. Кроме того, возможность изменения расстояния между щеками позволяет использовать устройство на рельсах разной ширины. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Устройство (1) для обслуживания или ремонта рельсов и путевых элементов, содержащее раму (2) и средства (3, 4, 5) перемещения на рельсе, включающие два колеса (4, 5), расположенные на одной прямой вдоль оси (6) перемещения устройства вдоль рельса (7), при этом рама (2) установлена на средствах (3) перемещения так, что, когда колеса устройства находятся на рельсе (7), центр (22) тяжести этого устройства находится на вертикали указанного рельса, отличающееся тем, что каждое колесо оборудовано двумя щеками (12, 13), по существу, кольцевой формы, причем положение по меньшей мере одной из щек (13) является регулируемым вдоль оси (15) так, что подвижная щека имеет возможность перемещения в направлении неподвижной щеки.

2. Устройство по п.1, отличающееся тем, что внутренняя поверхность (20) по меньшей мере одной щеки имеет форму, по существу, усеченного кругового конуса и выполнена с возможностью вхождения в контакт с рельсом (7).

3. Устройство по п.2, отличающееся тем, что поверхность (20) в виде усеченного конуса наклонена под углом от 1° до 15° по отношению к основанию указанного конуса.

4. Устройство по любому из пп.1-3, отличающееся тем, что оборудовано средствами (9) электродуговой сварки.

5. Устройство по п.4, отличающееся тем, что средства (9) сварки установлены на переднем или заднем конце (10) устройства по оси (6) перемещения вдоль рельса.

6. Применение устройства по любому из пп.1-5 для ремонта и/или обслуживания рельсов или путевых элементов.

| Самоориентирующаяся тележка для контроля отклонений от прямолинейности рельса подкранового пути | 1982 |

|

SU1084346A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ РЕЛЬСОВЫХ ПУТЕЙ | 2004 |

|

RU2253712C1 |

| Фазосдвигающее устройство | 1977 |

|

SU624351A1 |

| US 2859706 А, 11.11.1958. | |||

Авторы

Даты

2013-07-10—Публикация

2009-09-04—Подача