Настоящее изобретение относится к способу электродуговой сварки, в котором используют сварочную проволоку, предпочтительно сварочную проволоку с газообразующим покрытием.

Сварочная проволока с газообразующим покрытием представляет собой длинномерный элемент (называемый также "электродом"), содержащий металлический материал, предназначенный для сварки. Как правило, проволока состоит из металлической сердцевины, окруженной газообразующим покрытием или трубкой, содержащей защитный газ (особенно инертный газ), необходимый для сварки, или не содержащей газа.

Так называемое "газообразующее покрытие" хорошо известно, например, под названием LINCOR 33 фирмы LINCOLN-USA.

Кроме того, в патенте США US-A-4672173, который может быть принят в качестве ближайшего аналога, предложено сварочное устройство с защищенной газом дугой для сварки, в частности рельсов или стальных профилей, содержащее горелку электродуговой сварки, имеющую возможность перемещения для выполнения сварки рельса и средство управления перемещением.

В дальнейшем термин "рельс" используют для обозначения любого свариваемого изделия, включая рельсы и т.п., по которым может двигаться поезд, трамвай и т.д., или любые стальные профили, имеющие отношение к железным дорогам.

Устройство содержит горелку электродуговой сварки, в которую подают сварочную проволоку и которая имеет возможность перемещаться в двух взаимно перпендикулярных направлениях (как правило, в горизонтальном и вертикальном направлениях).

Устройство также включает средство фиксации с возможностью перемещения для прикрепления (или фиксации) сварочного устройства к рельсу с возможностью перемещения.

Кроме того, горелка электродуговой сварки включает средство передвижения для перемещения горелки вдоль вышеупомянутых взаимно перпендикулярных направлений, а средство управления (такое, как блок перемещения в направлении Х и блок перемещения в направлении Y) соединено со средством передвижения горелки электродуговой сварки в упомянутых направлениях вдоль подлежащей сварке зоны рельса.

Несмотря на то, что сварочное устройство, описанное в патенте США US-A-4672173, представлено как полностью автоматизированное, процесс сварки может быть усовершенствован для выполнения сварки с более высокой эффективностью, особенно в отношении расположения зоны сварки на рельсе и т.п., так, чтобы хорошее или плохое качество сварки не зависело (или мало зависело) от квалификации оператора, а продолжительность сварки снижена за счет уменьшения участия оператора в процессе сварки.

Таким образом, согласно одному аспекту изобретения вышеупомянутое средство управления перемещением включает первое средство для управления перемещением горелки электродуговой сварки по периметру подлежащей сварке зоны так, чтобы геометрические места сварки на упомянутой зоне считывались с помощью средства считывания, соединенного с устройством запоминания для введения в память данных об упомянутых геометрических местах сварки, полученных на рельсе при считывании, и второе средство автоматического управления перемещением горелки электродуговой сварки вдоль подлежащей сварке зоны в границах упомянутого считывания и как функции геометрических мест сварки, в соответствии с находящимися в памяти данными.

В упомянутых местах сварки и при соответствующей скорости оператор может для повышения эффективности так предварительно расположить и предварительно отрегулировать расположение сварочной горелки, чтобы вслед за этим выполнить сварку. Кроме того, введение в память считанных и обработанных данных, соответствующих упомянутым геометрическим местам сварки, позволяет оператору автоматически получить конкретные условия, необходимые для сварки.

Другой целью изобретения является разработка способа сварки, имеющего вышеупомянутые преимущества.

Таким образом, в соответствии с еще одним аспектом изобретения способ сварки зоны рельса, в котором располагают вдоль рельса устройство или робот для электродуговой сварки, содержащее средство запоминания и подвижную горелку электродуговой сварки, приспособленную для подачи в нее сварочной проволоки, включает этапы:

a) расположения вдоль, по меньшей мере, одного рельса и устройства электродуговой сварки, или робота, в котором используется электропроводящая проволока с газообразующим покрытием и которое предназначено для технического обслуживания или ремонта рельсов, причем устройство включает горелку для электродуговой сварки рельсов, устройство управления и средство фиксации с возможностью перемещения для прикрепления (или фиксации) устройства к рельсу,

b) первоначального размещения сварочной горелки в исходном (геометрическом) месте относительно зоны, подлежащей сварке,

c) считывания (или регистрации) геометрических особенностей зоны сварки для получения данных считывания (или регистрации),

d) ввода считанных данных в запоминающее устройство, и

e) инициирования программы выполнения сварки как функции введенных в память данных так, чтобы:

- горелка электродуговой сварки размещалась перед зоной, подлежащей сварке, в границах упомянутой зоны и в соответствии с ее геометрическими особенностями,

- в горелку электродуговой сварки подавалась проволока с газообразующим покрытием, и

- на горелку электродуговой сварки было подано электропитание для сварки рельса как функции упомянутой программы выполнения сварки.

Следующая проблема, решаемая изобретением, относится к определению параметров, подлежащих использованию при сварке, как функции подлинной и реальной ситуации в этом месте.

В настоящем изобретении предложены два альтернативных или обобщенных решения:

• первое из них то, что перед этапом е) тип проволоки с газообразующим покрытием, подлежащей использованию в процессе сварки, выбирают с помощью устройства управления из различных альтернативных вариантов, после чего сварочное устройство на основании этого определяет:

• скорость подачи для подачи в горелку электродуговой сварки проволоки с газообразующим покрытием,

• подачу электроэнергии для снабжения горелки электродуговой сварки электропитанием, и

• по меньшей мере, в течение этапа е) скорость перемещения для перемещения горелки электродуговой сварки в границах зоны, подлежащей сварке.

• и/или то, что перед этапом е) посредством устройства управления из различных альтернативных вариантов определяется тип рельса, подлежащего сварке, а затем на основании выбора сварочное устройство определяет как функцию топологии рельса:

• скорость подачи для подачи в горелку электродуговой сварки проволоки с газообразующим покрытием,

• подачу электроэнергии для снабжения горелки электродуговой сварки электропитанием, и

• скорость перемещения для перемещения горелки электродуговой сварки в границах зоны, подлежащей сварке.

Следует отметить, что часто полезно согласовывать особенности проволоки (физико-химические особенности, такие как ее состав) и скорость подачи проволоки в горелку электродуговой сварки, в частности как функцию топологии рельса (как правило, содержания углерода в материале рельсов).

Другой целью изобретения является определение этапов считывания геометрических особенностей зоны, подлежащей сварке, в течение этапа с) процесса сварки.

Рекомендуется следующее решение:

- в течение этапа b) предпочтительно определяется угловое положение горелки электродуговой сварки относительно зоны рельса, подлежащего сварке,

- в течение этапа с) горелку электродуговой сварки перемещают вдоль кромки (или контура) зоны сварки для считывания геометрических особенностей сварки,

- затем в течение этапа е) далее для повторного расположения горелки электродуговой сварки в упомянутом исходном положении горелку размещают в соответствии с программой сварки вплотную к зоне сварки для наплавки сварочного материала на зоне сварки.

Более подробное описание изобретения следует ниже со ссылкой на прилагаемые чертежи, в которых:

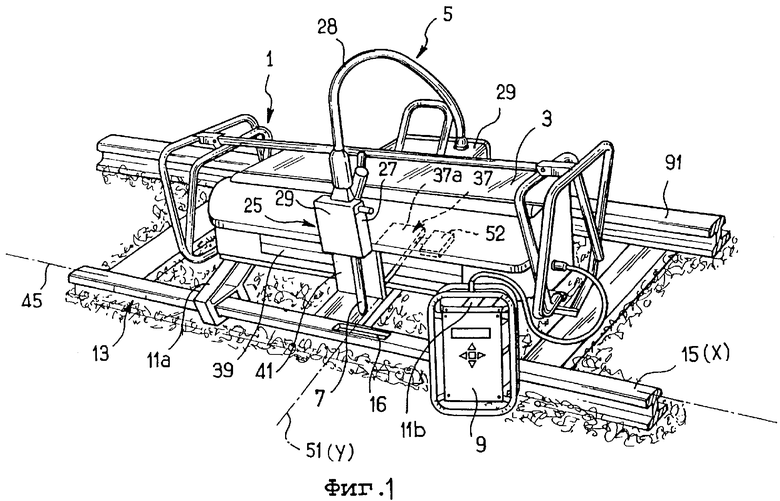

на фиг.1 представлен главный вид варианта робота в трехмерном изображении согласно изобретению;

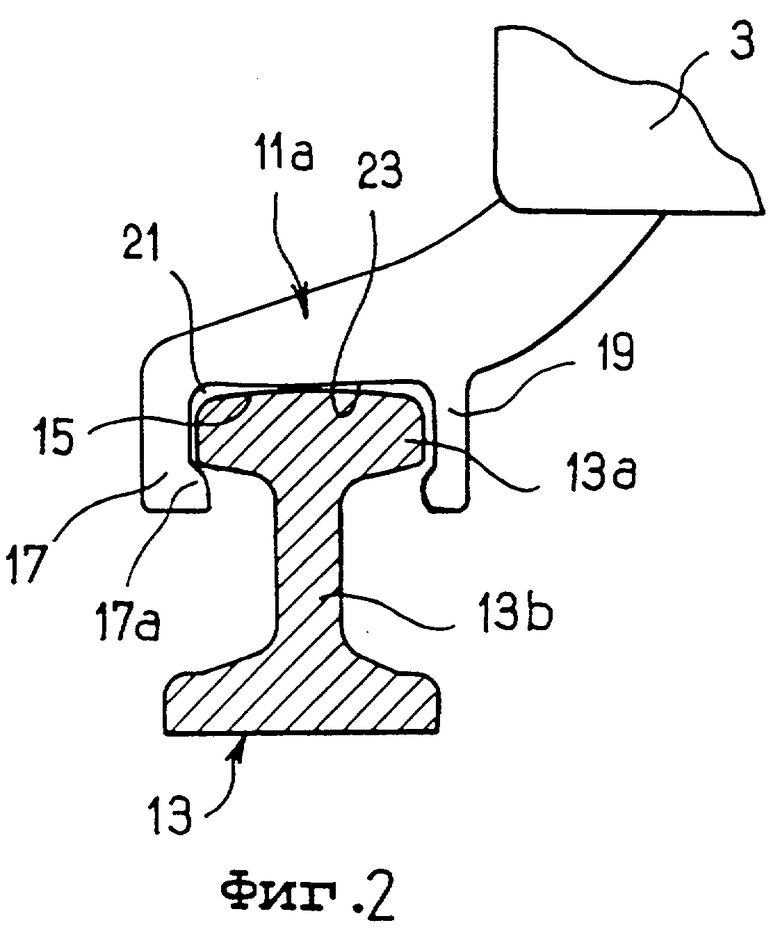

фиг.2 - деталь варианта средства закрепления для удерживания робота с возможностью перемещения на рельсе;

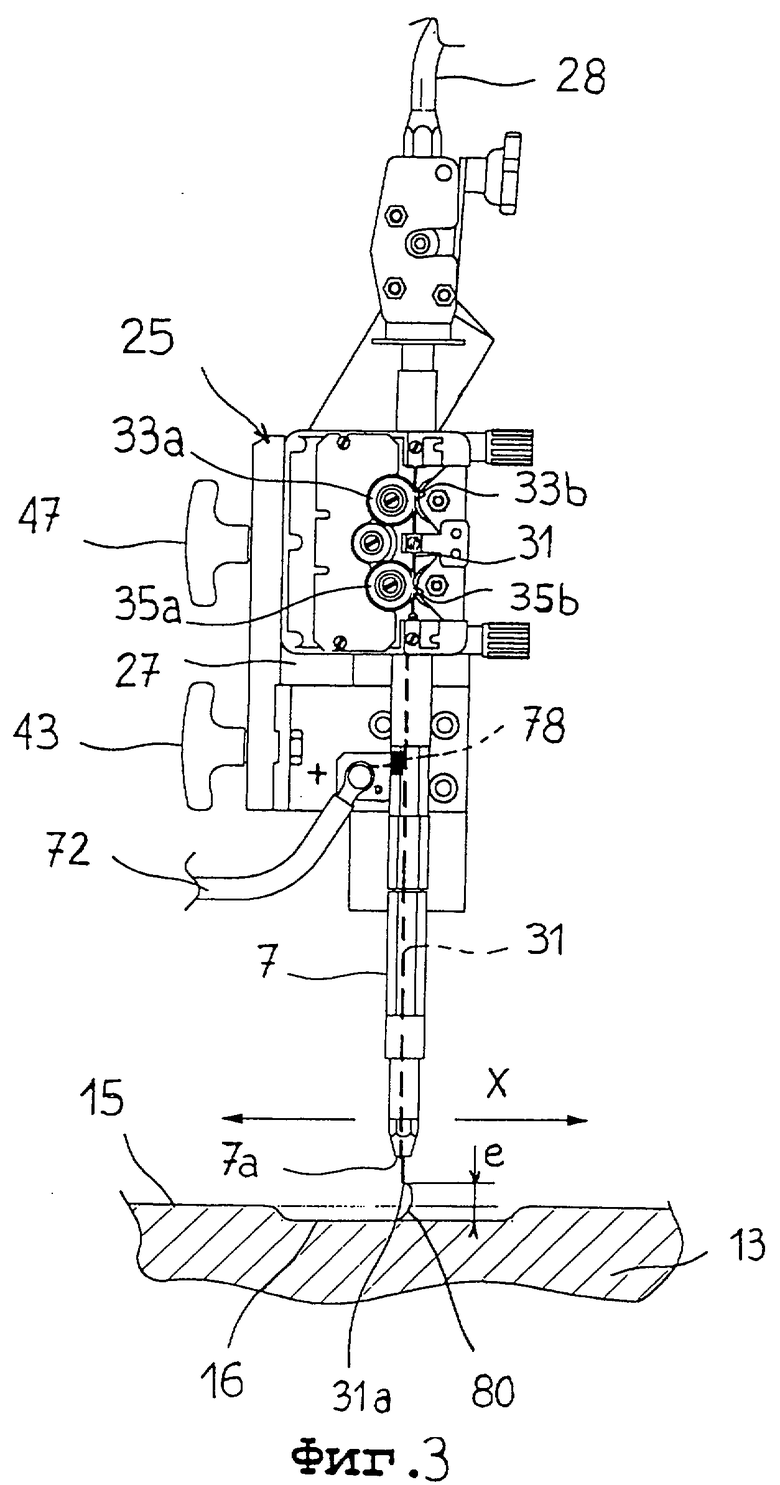

фиг.3 - схематично показан вид спереди части сварочного робота вблизи горелки электродуговой сварки;

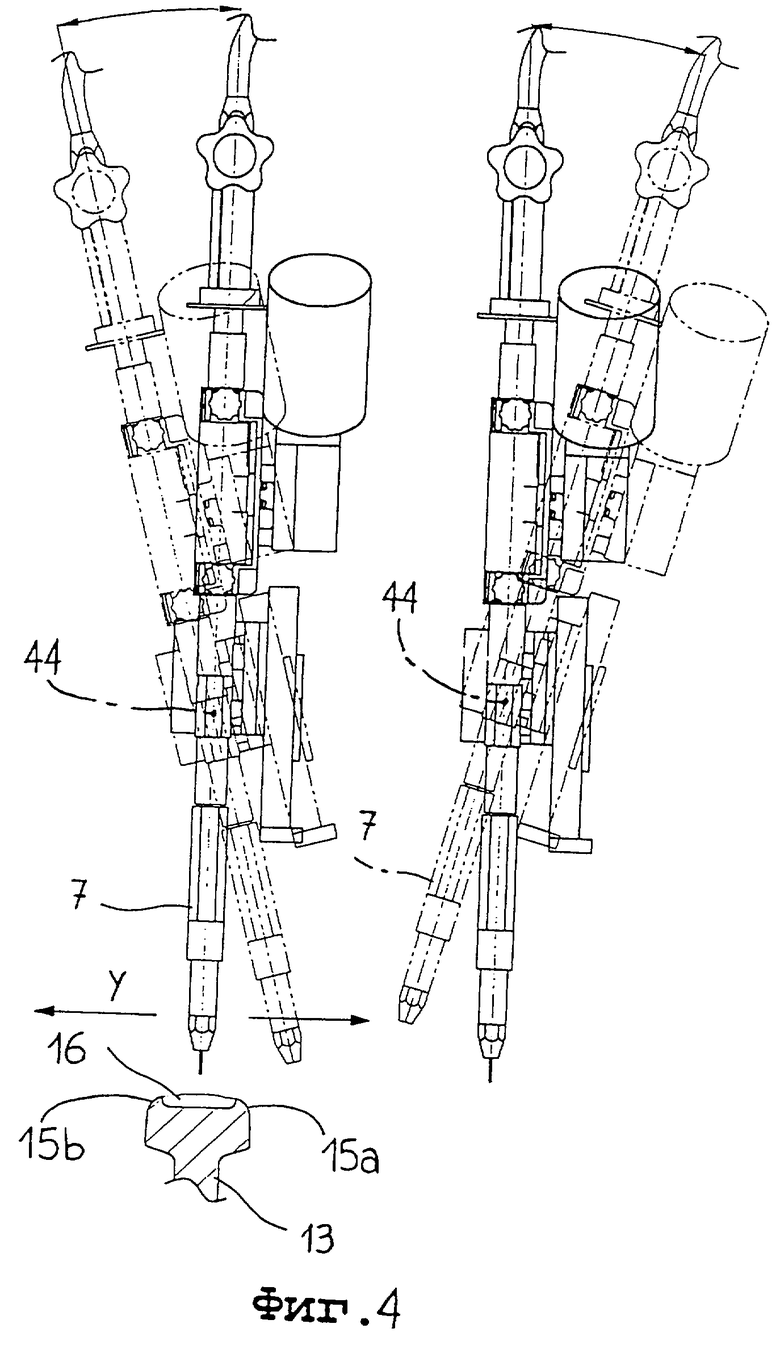

фиг.4 - схематично показаны поворот на шарнире и подъем горелки электродуговой сварки;

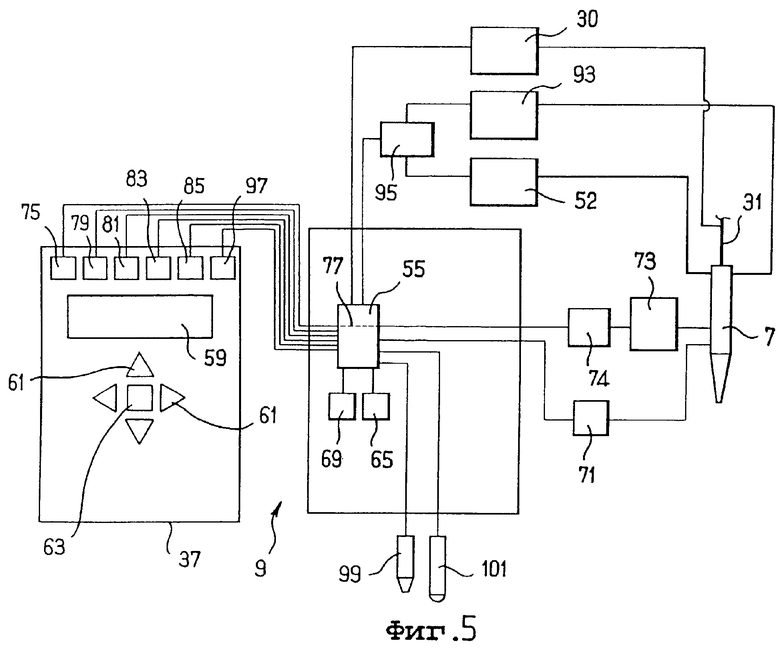

фиг.5 - схематично показан вариант устройства управления с расположенным на его передней стороне переключателем;

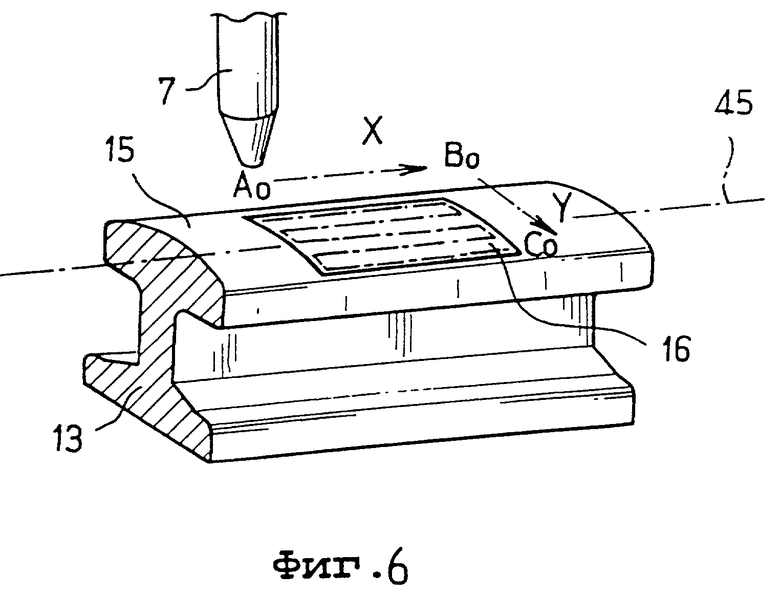

фиг.6 - схематично показаны геометрические места, определенные на рельсе для перемещения горелки электродуговой сварки в соответствии со считыванием;

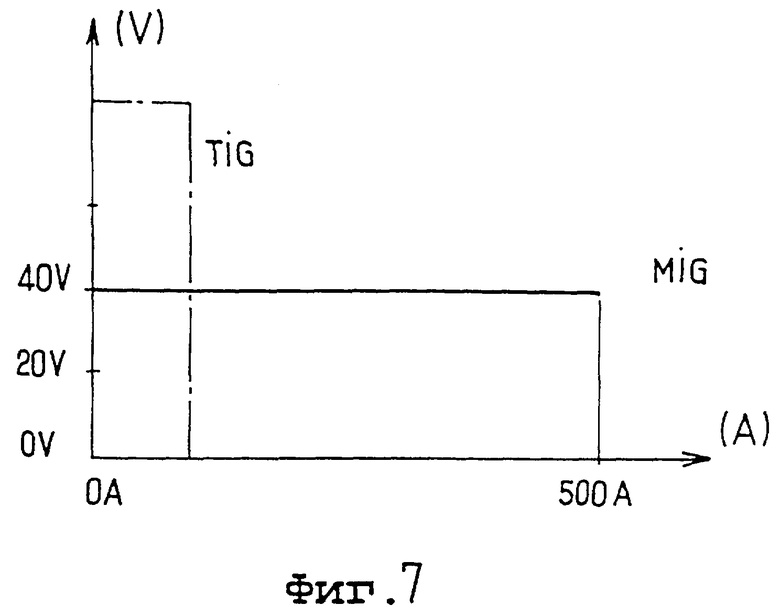

фиг.7 - два графика сварки (зависимости напряжения на электрической дуге (V) от силы тока (А)), которые могут быть использованы согласно изобретению;

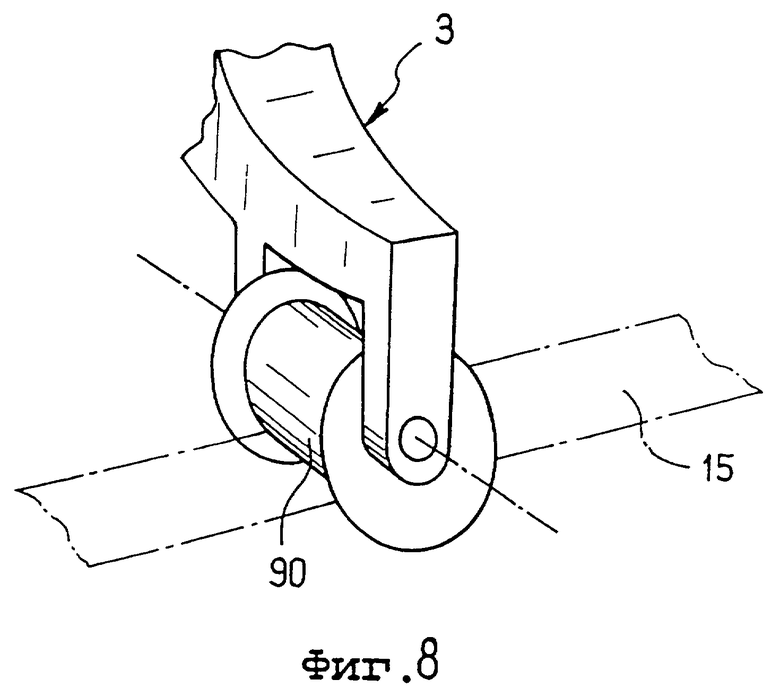

фиг.8 - схематично показано колесо для перемещения робота по рельсу или т.п.

Позиция 1 на фиг.1 относится ко всему роботу для электродуговой сварки согласно изобретению.

Этот робот предназначен для обслуживания и ремонта рельсов и т.п., а особенно рельсов, расположенных в стороне от железнодорожных стрелок.

Робот 1 включает раму 3 и сварочное устройство 5, содержащее горелку 7 электродуговой сварки и, главным образом, устройство 9 управления сваркой.

Рама 3 снабжена средством фиксации, предназначенным для прикрепления, с возможностью перемещения, рамы 3 к рельсу 13. Средство фиксации содержит два средства опоры/крепления 11а, 11b, предназначенных для прикрепления на верхней поверхности 15 рельса, который поврежден и поэтому должен быть отремонтирован посредством наплавки определенного количества сварочного металла в проеме 16, образовавшемся при повреждении.

Проем 16, кроме того, может образоваться при аварийной остановке при движении поезда с высокой скоростью.

Средства опоры/крепления 11а, 11b располагаются на рельсе 13 внахлестку и слегка свисают с лицевой поверхности рамы 3, тогда как горелка электродуговой сварки расположена по существу на одной линии с осью, проходящей между упомянутым средством опоры/крепления так, чтобы робот был самоустанавливающимся роботом, готовым самостоятельно выравниваться вдоль продольной оси рельса 13.

На фиг.2 одно из средств опоры/крепления показано в увеличенном масштабе.

Средство 11а (другое средство идентично ему) включает переднюю часть 17, имеющую форму крюка (включающего нижнюю закраину 17а), предназначенного для расположения под расширенной головкой 13а рельса 13, непосредственно над более узкой центральной перемычкой 13b рельса. Задняя стенка 19 завершает форму упомянутого крюка.

Таким образом, как показано на фиг.2, каждое средство опоры/крепления представляет собой крюк, обеспечивающий плотное сцепление внутреннего проема 21, ограниченного поперечно двумя крепежными захватами 17 и 19 с головкой 13а рельса.

В таком положении стопорный выступ 17а неподвижно удерживает раму, в то время как опорная поверхность 23 опирается на верхнюю поверхность 15 рельса.

В этом примере вес рамы 3 несколько смещен относительно средств опоры/крепления 11а, 11b, которые "фиксируют" робот с возможностью перемещения на рельсе за счет захватывающего действия.

Между обоими средствами опоры/крепления 11а, 11b расположена горелка 7 электродуговой сварки.

Горелка 7 электродуговой сварки присоединена к своей опоре 25 и связана со средством подачи проволоки с газообразующим покрытием, включающим корпус 27 и барабан 29. Двигатель 30 продвигает проволоку по барабану внутри канала, а затем внутри горелки электродуговой сварки.

На фиг.1 и 3 показана горелка 7 электродуговой сварки на опоре 25 снаружи рамы 3.

Опора 25 состоит из открытого в вертикальном направлении корпуса 27, закрытой передней части под номером 29, которая расположена на одной стороне, и пластины 37.

На фиг.3 можно видеть, что внутрь горелки электродуговой сварки (которая представляет собой прямолинейную трубку) подается электропроводящая проволока 31 с газообразующим покрытием. Перед пропуском через горелку электродуговой сварки упомянутую проволоку выпрямляют посредством двух комплектов пар обжимных роликов 33а, 33b, 35а, 35d.

Горелка электродуговой сварки жестко закреплена на корпусе 27, который прикреплен с возможностью перемещения к пластине 37. Пластина 37 является соединительным элементом для фиксации корпуса 27 на раме 3.

Пластина 37 состоит из горизонтального элемента 37а пластины, который вводится в зацепление внутри рамы через паз 39, и вертикального элемента 41, к которому прикреплен корпус 27.

При такой фиксации исходное положение является таким, при котором горелка электродуговой сварки располагается вертикально.

Корпус 27 приспособлен предпочтительно для скольжения относительно его элемента 41 вертикальной фиксации так, чтобы вертикальное положение сварочной головки 7а горелки 7 электродуговой сварки можно было легко располагать относительно рельса 13, когда робот точно расположен на рельсе (изменяемое расстояние e показано на фиг.3). Для фиксации высоты подъема сварочной головки 7а используют рукоятку 43.

Горелку 7 электродуговой сварки также можно поворачивать вокруг оси 44 (см. фиг.4) параллельно оси 45, проходящей между обоими средствами опоры/крепления 11а, 11b.

Как показано на фиг.4, горелку электродуговой сварки можно наклонять под углом вплоть до 30° относительно вертикали так, чтобы облегчить сварку вблизи поперечных кромок 15а и 15b рельса.

Следует отметить, что на фиг.4 оба иллюстрируемых положения показывают поворот вместе с возможным вертикальным перемещением сварочной головки.

Для фиксации углового положения используют рукоятку 47.

Пластина 37 подвижна внутри горизонтального паза 39, параллельно оси 45.

Кроме того, пластина 37 способна перемещаться возвратно-поступательно вдоль направления 51, которое в данном примере перпендикулярно оси 45 и к горизонтали.

Оба упомянутых направления обозначены соответственно как Х и Y.

Перемещение горелки электродуговой сварки вдоль упомянутых направлений Х и/или Y выполняется посредством двигателя (как правило, электродвигателя) 52, соединенного с зубчатой рейкой и системой зубчатых колес.

Такой двигатель можно использовать также для выполнения вертикального перемещения горелки электродуговой сварки и/или для ее угловой ориентации (угол α).

Если горелка электродуговой сварки прикреплена с возможностью перемещения к пластине 37, то корпус 28 и барабан 29 также должны иметь возможность перемещения.

В барабан 29 загружают проволоку с газообразующим покрытием, которая может быть в форме катушки.

Регулирует сварку устройство 9 ее инициирования и управления.

Более конкретно устройство 9 состоит из центрального процессора 55, к которому подключен пульт 57 управления, включающий клавиши 61 регулирования направления и другие операционные клавиши, такие как обозначенные позицией 63 (может быть использован пульт управления, имеющий шесть клавиш или ключей типа LEXAN®), и экрана 59.

Данные, посылаемые с пульта 57 управления, вырабатывают инструкции и приводят в действие "программу сварки", обозначенную позицией 65.

Программа сварки обрабатывается центральным процессором 55 и запоминающим устройством 69.

На фиг.5 также показано, что для выполнения сварки двигатель 52 соединен с устройством 9 инициирования и управления сваркой вместе с центральным процессором 55.

Кроме того, упомянутый центральный процессор подключен к датчику положения 71 (называемому также "средством считывания для регистрации геометрических мест сварки на рельсе").

Датчик положения 71 соединен с горелкой 7 электродуговой сварки и с запоминающим устройством 69 для считывания (или регистрации) и отслеживания определенных геометрических мест сварки на рельсе в процессе фазы предварительной (предшествующей) обработки перед "фазой выполнения процесса", в ходе которой производят сварку.

Центральный процессор 55 соединен также с двигателем 30, который подает в горелку электродуговой сварки проволоку с газообразующим покрытием, при этом горелка подключена к электрическому генератору 73, предназначенному для генерирования электрической энергии (напряжения, тока), предназначенной для обеспечения требуемых условий сварки в течение требуемого временного интервала.

Управление электрическим генератором 73 и таймером 74 осуществляет центральный процессор 55. Из электрического генератора 73 по электрическому кабелю 72 энергия подается в горелку электродуговой сварки (+ терминал 76, фиг.4).

При наличии такого устройства 9 управления/инициирования сварки процесс сварки может быть выполнен следующим образом.

Сначала на рельсе 13 располагают робот путем закрепления на упомянутом рельсе средств опоры/крепления 11а, 11b (см. фиг.2).

Таким образом, робот "самоустанавливается" вдоль оси 45 (которая проходит продольно относительно как оси рельса, так и средств опоры/крепления 11а, 11b), в то время как предполагают, что горелка 7 электродуговой сварки располагается на своей опорной пластине 37.

В ходе фазы предварительной обработки оператор приводит в действие интерфейс с помощью соответствующей клавиши управления, такой как клавиша 63 с тем, чтобы привести в действие "фазу предварительной обработки" программы 65 сварки и инициировать считывание геометрических данных зоны, подлежащей сварке (см. фиг.6).

Более точно, оператор вызывает блок-схему программы 65 для приведения в действие первого средства управления (интерфейса), как схематично показано на 75, что позволяет оператору самостоятельно управлять перемещением(ями) горелки электродуговой сварки с помощью приведения в действие клавиши направления 61 и двигателя 52.

На фиг.5 пунктирной линией 77 показан разрешенный "способ работы вручную".

Сначала горелка 7 электродуговой сварки находится в начальном положении, называемом "исходным положением" АО. Упомянутое исходное положение может быть отрегулировано оператором, чтобы упомянутое положение было типичным положением зоны 16, таким как угол зоны, показанной на фиг.6.

Как только это выполнено, место АО в соответствии с заданием регистрируется датчиком 71, после чего в соответствии с запросом программы 65 передается на экран 59. Полученные данные затем вводятся в память запоминающего устройства 69.

Затем оператор дает команду на перемещение горелки электродуговой сварки из исходного места АО практически вдоль периферии (или периметра) зоны 16.

Рекомендуется выполнять считывание данных об упомянутой зоне путем перемещения горелки вдоль оси Х (45) и Y (51).

Таким образом, могут быть зарегистрированы (или запеленгованы) три опорные точки АО, ВО, СО, как показано на фиг.6, в частности, при дальнейшем перемещении горелки электродуговой сварки вдоль осей Х и Y.

С помощью такого считывания могут быть получены три из четырех углов показанного параллелограмма и введены в запоминающее устройство робота.

На основании этих трех опорных точек центральный процессор может вычислить поверхность (площадь) зоны 16, подлежащей сварке, с учетом предварительно заданной формы (параллелограмм, прямоугольник, треугольник и т.д.).

В конце упомянутой фазы предварительной обработки данные о геометрическом положении опорных точек, зафиксированные датчиком 71, вводятся в запоминающее устройство 69.

Затем оператор может инициировать следующий этап программы 65: далее на экране 59 дисплея отображаются необходимые данные, в частности, оператор может инициировать следующий этап эффективной сварки, называемый также "фазой выполнения процесса сварки".

В это время может понадобиться отрегулировать подъем (высоту) и/или угловое положение горелки 7 электродуговой сварки, как описано выше.

Как только горелка электродуговой сварки займет соответствующее положение, программа 65 автоматически приводит в действие фазу выполнения процесса сварки путем срабатывания второго средства управления, обозначенного позицией 79, дополнительно с обоснованным выбором оператором определенного этапа программы 65, как отображено на экране 59.

В то время как продолжается выполнение этапов программы, центральный процессор 55 последовательно располагает горелку электродуговой сварки в ее первоначальном исходном положении АО и выполняет перемещение горелки вдоль осей Х и/или Y со скоростью, необходимой для соответствующего типа сварки. В то же время в горелку электродуговой сварки подаются электроэнергия от электрического генератора 73 и сварочная проволока с газообразующим покрытием.

В соответствии с запрограммированными инструкциями и данными (в частности, данными, введенными в запоминающее устройство 69, дополненными при считывании, выполненном датчиком 71) перемещение горелки электродуговой сварки вдоль поверхности зоны 16, подлежащей сварке, может быть выполнено различными путями, такими как путь, показанный пунктирными линиями на фиг.6 (в данном примере горелку перемещают в пределах трех из четырех углов параллелограмма, которые соответствуют тем опорным точкам, что были считаны и введены в память: АО, ВО, СО).

Поскольку существуют различные виды сварки (например, сварка, называемая "TIG", - сварка при постоянной силе тока, или сварка "MIG" - сварка при постоянном напряжении), для выполнения программы 65 сначала следует выбрать определенный тип сварки, такой, например, как режим сварки "MIG", показанный на фиг.7 (иллюстрирующей сплошной линией напряжение V на электрической дуге как функцию силы тока А электрической дуги).

Как только поверхность 16 сварки окажется "отсканированной" или отслеженной горелкой электродуговой сварки, перемещение упомянутой горелки прекращают (это перемещение может быть выполнено от исходной точки АО вплоть до точки СО).

Эффективными для наплавки сварочного материала и покрытия им отсканированной площади 16 могут быть различные последовательно выполняемые проходы.

Например, два последовательных прохода могут быть автоматически выполнены программой, включая промежуточный этап, чтобы позволить оператору очистить сварочную зону и сошлифовать бугорки на сварочном шве. В конце второго прохода полное заполнение площади 16, которое произведено на рельсе, будет практически плоским и с гладкой поверхностью, без впадин.

Для защиты оператора горелку электродуговой сварки и зону рельса, подлежащую сварке, может прикрывать съемный щиток (не показан).

Для регулирования образующейся электрической дуги сварочное устройство, кроме того, рекомендуют снабдить первым дополнительным кабелем, предназначенным для измерения напряжения сварки, наряду с другим дополнительным кабелем, предназначенным для измерения (регистрации) силы тока при сварке при перемещении горелки электродуговой сварки (кабели не показаны).

Электроэнергию подают в горелку электродуговой сварки по проводу 72 (+).

Более точно, провод 72 присоединен к контакту щитка 78 электропитания для подключения к электропитанию металлической проволоки 31 с газообразующим покрытием (называемым также "электродом"), передний конец которой показан позицией 31а, на расстоянии от свободного конца 7а горелки электродуговой сварки. Рельс 13 является "землей". Затем регулируют расстояние е между передним концом 31а и рельсом для генерирования электрической дуги 80 так, чтобы металл электрода 31 осаждался в проеме, или пазе, 16, который подлежит заполнению.

Как упомянуто выше, в программу сварки в запоминающем устройстве предварительно следует ввести конкретные особенности сварки (такие, как в примере "MIG").

На определенном этапе программы оператор может получить возможность выбора между различными типами сварки.

Например, может быть выбран процесс сварки в режиме "TIG", так чтобы было соблюдено соотношение V/A, как показано пунктирной линией на фиг.7.

На фиг.5 схематично показано "третье средство управления" 81 (расположенное на пульте управления 57 и соединенное с центральным процессором 55) с контуром интерфейса, обеспечивающего такой выбор между различными типами процессов сварки.

Оператор может иметь возможность перед подачей упомянутой проволоки выбрать между различными типами проволоки с покрытием (например, проволоку с газообразующим покрытием).

На фиг.5 схематично показаны четыре средства управления, которые дают возможность оператору передать в робот данные, указывающие тип проволоки с покрытием, которую он решил поместить в барабан 29.

Такой выбор может быть особенно подходящим для сварки железнодорожной стрелки, которая, как правило, изготовлена из легированной стали (по химическим или физико-химическим свойствам отличающейся от путевых рельсов).

В связи с вышесказанным выбор типа "рельса и тому подобного", на котором должна быть выполнена сварка, может оказаться безукоризненным.

Это является предметом "пятого средства управления" 85, которое дает возможность оператору снабдить робот данными, приводящими в действие определенную подпрограмму, которая должна быть выполнена, чтобы инициировать соответствующий процесс сварки, конкретно адаптированный к выбранному рельсу.

Следует отметить, что выбор, произведенный между разными типами проволоки с газообразующим покрытием, различными типами процедуры сварки (TIG, MIG), разными типами рельсов (путевые рельсы из конкретной стали, железнодорожные стрелки, изготовленные из другой стали и т.д.), приводит к изменению режима работы двигателя 30 и/или двигателя 52 (скорости, времени выполнения и т.д.) наряду с изменениями данных, посылаемых центральным процессором 55. И, наконец, все эти инструкции и данные обрабатываются в программе 65 сварки.

В частности, если робот должен часто перемещаться вдоль рельса и т.п., то считают, что целесообразно иметь моторизованную раму и снабдить робот колесами (для перемещения крюков 11а, 11b). Это решение схематично показано позицией 90 на фиг.8, которое дает возможность раме катиться по рельсу.

Следует использовать по меньшей мере три колеса: два колеса для перемещения крюков 11а, 11b (так, чтобы оба колеса и горелка электродуговой сварки находились по существу на одной линии вдоль их общей оси 45) и третье колесо, установленное на свободном конце вала (не показан) на задней стороне рамы, так чтобы упомянутое третье колесо находилось на втором рельсе пары рельсов, вдоль которой перемещается робот (см. позицию 91 на фиг.1).

Особенно для случая ремонта железнодорожных стрелок рекомендуется перемещать двигатель 52, используемый для продольного перемещения горелки электродуговой сварки, вдоль горизонтальной оси 45 двигателем 93, предназначенным для привода колес 91 для движения по упомянутой оси 45.

На фиг.5 показан переключатель 95 (реле), расположенный между центральным процессором 55 и двигателем 52, для приведения в действие или управления двигателем 93. Переключатель 95 оперативно связан с шестым средством управления 97, приводимым в действие оператором через панель управления 57, как ответ на запрос программы 65, автоматически отображаемый на экране 59.

Так что, если оператор отреагировал на упомянутый запрос и отправил роботу соответствующую команду, то интерфейс управления инициирует перемещение горелки электродуговой сварки и рамы вдоль продольной оси 45 (ось X), тогда как двигатель 52 пунктуально выполняет команду на перемещение горелки электродуговой сварки только вдоль оси 51 (ось Y). Такая процедура выполняется в течение как фазы предварительной обработки (считывания и введения в память границы периметра, или контура, зоны сварки), так и следующей фазы выполнения сварки.

Должно быть понятно, что все или часть из "средств управления" 75, 79, 81, 83, ...97 можно комбинировать с каждым другим для улучшения условий сварки (в частности, скорости перемещения горелки электродуговой сварки, напряжения или силы подлежащего использованию электрического тока, времени сварки, скорости подачи в горелку электродуговой сварки проволоки с газообразующим покрытием).

Также следует отметить, что может быть полезно регистрировать температуру окружающей среды во время сварки.

Поэтому на фиг.5 схематично показан датчик 89 температуры окружающей среды. Такие данные о температуре посылаются в запоминающее устройство 69 и, в соответствии с предварительно заданными программе сварки инструкциями эти данные используются для регулирования электроэнергии, вырабатываемой генератором 73, как функции внешних климатических условий во время сварки (при такой процедуре можно регулировать электрическую энергию, подаваемую в горелку электродуговой сварки, время снабжения упомянутой горелки электрической энергией, наряду со скоростью перемещения горелки электродуговой сварки).

Робот может быть снабжен также электронным считывающим устройством 101 для регистрации данных, предназначенным, например, для получения данных о пластине, задвинутой на соответствующую опору (например, пластины, закрепленной на рельсе и т.п.).

Для получения каждой информации в отношении такого электронного считывающего устройства 101 (например, оптического пера), или относительно датчика 89 температуры, сделана ссылка на заявку на патент Франции FR-A-2572326 (в частности, страница 4, строка 24 - страница 5, строка 28), содержание которой включено в уровень техники данной заявки.

Следует отметить, что робот согласно изобретению может быть использован на различных рельсах, таких как железнодорожные рельсы, рельсы метро, трамвайные рельсы и т.д., включая рельсы, имеющие форму, отличающуюся от показанной здесь формы.

Следует отметить также, что заранее (или предварительно) обработанные данные могут быть получены через особый датчик или электронное считывающее устройство по мере перемещения горелки 7 электродуговой сварки и датчика 71. Однако такое решение не рекомендуется.

Кроме того, для заполнения зоны 16 требуемым количеством сварочного материала (такую процедуру часто называют "последовательным заполнением") могут быть использованы различные пути перемещения горелки электродуговой сварки по зоне сварки, такие как комбинация между продольным и поперечным перемещениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ РЕЛЬСОВ | 2010 |

|

RU2430820C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2424092C2 |

| Способ устранения дефекта смятия и износа головки рельсов в зоне сварного стыка электродуговой наплавкой | 2019 |

|

RU2708126C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2118241C1 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| Устройство для электродуговой сварки | 1975 |

|

SU782975A1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

| Устройство для электродуговой сварки с колебаниями электрода | 1976 |

|

SU680834A1 |

| Роботизированный саморегулируемый сварочный комплекс и способ дуговой сварки неповоротных стыковых соединений трубопроводов большого диаметра | 2023 |

|

RU2817272C1 |

Изобретение относится к сварке, а именно к электродуговой сварке зоны рельса. Робот для сварки содержит подвижную горелку, первое средство для управления перемещением горелки, второе средство автоматического управления перемещением горелки. Первое средство управления обеспечивает перемещение горелки по периметру подлежащей сварке зоны и предназначено для считывания данных о геометрических местах сварки на упомянутой зоне средством считывания, соединенным с устройством запоминания для введения в память данных об упомянутых геометрических местах сварки. Второе средство автоматического управления обеспечивает перемещение горелки вдоль подлежащей сварке зоны в границах упомянутого считывания и как функцию геометрических мест сварки в соответствии с находящимися в памяти данными. Это позволяет повысить эффективность процесса сварки зоны рельса за счет получения конкретных условий, необходимых для этого. 2 н. и 5 з.п. ф-лы, 8 ил.

| US 4672173 А, 09.06.1987 | |||

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115521C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ СТАЛЬНЫХ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬС (ВАРИАНТЫ) | 1998 |

|

RU2136465C1 |

| Устройство для сварки рельсов | 1988 |

|

SU1518419A1 |

| US 5773779 A, 30.06.1998 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 1971 |

|

SU418490A1 |

| R LAHNSTEINER, Welding of railway tracks by a high-efficiency narrow-gap | |||

| MAG-process // Welding review international, vol 12, №4, november 1993, pages 200-204. | |||

Авторы

Даты

2005-12-20—Публикация

2001-03-14—Подача