Изобретение относится к обработке металлов давлением, а именно к обработке металлов ротационным способом: ротационная вытяжка, ротационное выдавливание, раскатка, поперечная прокатка, давильная обработка.

Известен способ давильной обработки тонкостенных оболочек на токарном станке давильным инструментом, представляющий собой стержень с закругленным торцом (Гредитор М.А. Давильные работы и ротационное выдавливание. М.: Машиностроение, 1971, стр.17, рис.11). Недостатком такой обработки является низкое качество детали, на поверхности которой появляются ребра от следов давильника. Кроме того, это ручной тяжелый труд и достаточно опасный.

Известны специальные станки для ротационной вытяжки, на которых можно получать средние и крупногабаритные конические оболочки (Романовский В.П. Справочник по холодной штамповке. М.: Машиностроение, 1979, стр.269, рис.234). Однако такие станки дорогостоящие, амортизационные отчисления велики и себестоимость деталей, изготовленных на этих станках, также велика.

За прототип взято устройство, устанавливаемое на универсальный токарный станок, на котором проводят ротационную вытяжку (Юдин Л.Г., Коротков В.А., Горюнова Н.А. Исследование процесса ротационной вытяжки без утонения стенки. Кузнечно-штамповочное производство, №12, 1999, рис.1). Это устройство состоит из корпуса, приводимого в движение от суппорта станка, на котором закреплены деформирующие ролики, оправки с хвостовиком, размещенной в патроне шпинделя передней бабки, и центрального прижима, действующего от винта задней бабки.

Недостатком этого устройства является то, что в нем можно производить ротационную вытяжку только цилиндрических деталей из-за невозможности регулировать радиальное перемещение давильных роликов в процессе ротационной вытяжки.

Задачей предлагаемого изобретения является расширение возможностей ротационной вытяжки токарных станках за счет изготовления конических деталей или конических с усложненным профилем. При этом по сравнению с аналогами повышается качество готовых изделий и снижается себестоимость изготовления за счет использования универсальных токарных станков.

Поставленная задача достигается тем, что в установке для ротационной вытяжки тонкостенных оболочек на токарном станке, состоящей из корпуса, деформирующих роликов, оправки с хвостовиком, размещенной в шпинделе передней бабки, и центрального прижима, задней бабки, корпус снабжен проушинами, в которые установлены на оси качающиеся двуплечие рычаги, на одном конце каждого рычага закреплен с возможностью свободного вращения деформирующий ролик, а другой конец рычага подперт упругим элементом, размещенным в отверстии корпуса, оправка выполнена из центрального стержня, на котором закреплен рабочий конус, причем на корпусе установлены три пары проушин, в которых закреплены три рычага с деформирующими роликами, расположенные по отношению друг к другу в тангенциальном направлении под 120°, деформирующие ролики выполнены в форме чаши, крепление которых к рычагу утоплены в полости этих чаш, рабочий конус оправки выполнен из высокопрочной фрикционной пластмассы или дерева.

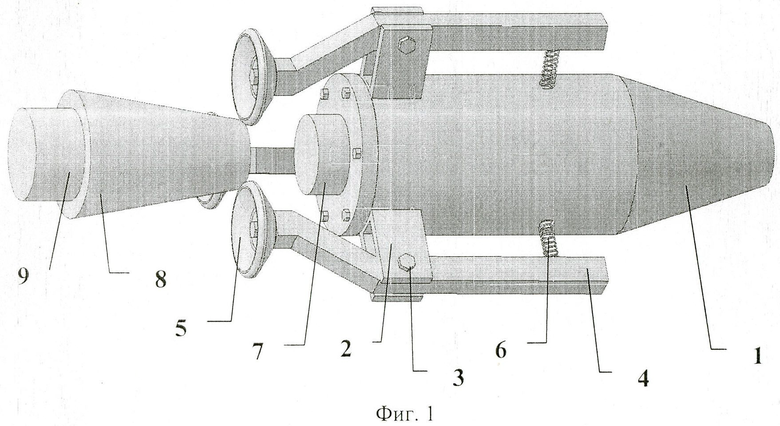

На фиг.1 приведена установка для ротационной вытяжки тонкостенных оболочек на токарном станке.

Установка для ротационной вытяжки тонкостенных оболочек на токарном станке содержит корпус 1 с закрепленными на нем двойными проушинами 2, который установлен в заднюю бабку станка. В проушинах 2 закреплены на оси 3 три качающихся двуплечих рычага 4, на одном конце которых закреплены деформирующие ролики 5 с возможностью свободного вращения, а другие концы подперты упругими элементами 6. Внутри корпуса 1 установлен подпружиненный прижим 7. В патроне передней бабки токарного станка установлена оправка 8 с хвостовиком 9 с возможностью вращения от шпинделя с необходимой для ротационной вытяжки скоростью. Для быстрой настройки изготовления нового изделия оправка 8 выполнена составной, в которой на центральном стержне 9 закреплен рабочий конус 8, который, в свою очередь, изготовлен из высокопрочной фрикционной пластмассы или дерева.

Работает установка следующим образом: заготовку устанавливают между торцом оправки 8 и торцом подпружиненного прижима 7. Деформирующие ролики 5 установлены вначале на минимальном расстоянии от оправки так, чтобы подпружиненный прижим 7 зажал плоскую заготовку на торце оправки 8. При включении токарного станка, под действием вращения оправки 8, заготовка начинает вращаться, а деформирующие ролики 5 деформируют заготовку, перемещаясь в продольном и радиальном направлениях, одновременно сжимая упругий элемент 6. При этом деформирующие ролики 5 под действием силы от упругого элемента 6 деформируют заготовку, задавая ей форму, например, сложнопрофильного конуса оправки 8. упругие элементы 6 должны быть по жесткости подобраны таким образом, чтобы преодолеть силу деформирования на роликах 5.

По окончании процесса деформации токарный станок выключают, заднюю бабку отводят назад, при этом вращение оправки 8 отсутствует, и деталь легко снимают с оправки 8, когда подпружиненный прижим 7 будет отжат в корпус 1.

Предложенная установка для ротационной вытяжки на токарном станке позволяет изготавливать тонкостенные цилиндрические изделия из различных металлов и сплавов по разностенности, в широком диапазоне типоразмеров и форме образующих, т.е. конические, с синусоидальной фигурой, с оживальной частью и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556194C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| Устройство для ротационной вытяжки цилиндрических оболочек | 2017 |

|

RU2647430C1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2416476C1 |

| ДАВИЛЬНЫЙ ОХВАТЫВАЮЩИЙ ИНСТРУМЕНТ - КОЛЬЦО | 2009 |

|

RU2411100C1 |

| СПОСОБ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2416477C1 |

| Устройство для ротационной вытяжки осесимметричных оболочек сложной формы | 2017 |

|

RU2655558C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2415727C1 |

| СПОСОБ ВЫТЯЖКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2016 |

|

RU2620219C2 |

Изобретение относится к обработке металлов давлением, а именно к обработке металлов ротационным способом. Корпус имеет проушины, в которые установлены на оси качающиеся двуплечие рычаги, на одном конце каждого рычага закреплен с возможностью свободного вращения деформирующий ролик, а другой конец рычага подперт упругим элементом, размещенным в отверстии корпуса, оправка выполнена из центрального стержня, на котором закреплен рабочий конус. Повышается качество готовых изделий и снижается себестоимость. 3 з.п. ф-лы, 1 ил.

1. Установка для ротационной вытяжки тонкостенных оболочек на токарном станке, содержащая корпус, деформирующие ролики, оправку с хвостовиком, размещенную в шпинделе передней бабки, и центральный прижим, отличающаяся тем, что корпус снабжен проушинами, в которые установлены на оси качающиеся двуплечие рычаги, на одном конце каждого рычага закреплен с возможностью свободного вращения деформирующий ролик, а другой конец рычага подперт упругим элементом, размещенным в отверстии корпуса, причем оправка выполнена в виде центрального стержня с закрепленным на нем рабочим конусом.

2. Установка по п.1, отличающаяся тем, что на корпусе установлены три пары проушин, расположенные по отношению друг к другу в тангенциальном направлении под 120°.

3. Установка по п.1, отличающаяся тем, что каждый деформирующий ролик выполнен в форме чаши, крепление которого к рычагу утоплено в полости этих чаш.

4. Установка по п.1, отличающаяся тем, что рабочий конус оправки выполнен из высокопрочной фрикционной пластмассы или дерева.

| ЮДИН Л.Г | |||

| и др | |||

| Исследование процесса ротационной вытяжки без утонения стенки | |||

| Кузнечно-штамповочное производство, №12, 1999, рис.1 | |||

| Устройство для образования периодических профилей | 1986 |

|

SU1465162A1 |

| Устройство для ротационного выдавливания оболочек | 1980 |

|

SU940932A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2343035C2 |

| US 4989434 A, 05.02.1991. | |||

Авторы

Даты

2013-07-20—Публикация

2012-03-19—Подача