Изобретение относится к подготовке металлургического сырья в черной металлургии, в частности к производству окатышей из красного шлама, предназначенных для дальнейшего получения чугуна или стали.

Известен способ получения окатышей плавикового шпата, включающий скатывание концентрата со связующим, сушку и обжиг окатышей, при этом в качестве связующего используют пыли алюминиевого производства и обжиг ведут при 950-980°C (авт. св. SU №979512, опубл. 07.12.1982).

Недостатками известного способа являются:

- высокая температура термообработки, приводящая к большим энергозатратам при производстве;

- использование в качестве связующего отходов алюминиевых заводов, содержащих 9,6-25,4 F в виде криолита (NaAlF4), снижает санитарно-гигиенические условия труда при выплавке стали, поскольку при разложении криолита в печах, выплавляющих сталь, выделяется значительное количество фтора, способствующего быстрому износу оборудования и отравлению им обслуживающего персонала;

- отходы производства, находящиеся в отвалах, не могут обеспечить достаточную чистоту их от примеси кремния, недопустимой при получении особо чистых сталей.

Известен способ получения окатышей для доменного производства (пат. RU №2009222, опубл. 15.03.1994), включающий дозирование, смешивание компонентов шихты, содержащей железорудный концентрат, бентонит и совместно измельченные флюс и отходы металлургического производства, окомкование, сушку, подогрев, обжиг и охлаждение, использование шламов мокрой газоочистки, предварительно смешанных с флюсом, в качестве которых используют известняк, до получения влажности смеси 8-10%, в полученную смесь вводят бентонит до достижения соотношения содержаний оксидов железа, кальция, кремния и углерода 1,0:(1,4-2,0):(0,3-0,7):(0,1-0,3) соответственно, совместно измельчают, затем смешивают с железорудным концентратом в соотношении 1,0:(9,0-19,0).

Недостатком является сложность технологии.

Известен способ получения железорудных окатышей (пат. RU №1788766, опубл. 27.09.1995), принятый за прототип, который включает смешивание компонентов, их окомкование и последующий высокотемпературный обжиг с циклическим изменением парциального давления кислорода теплоносителя в пределах 1,0-0,0001 атм с числом циклов 2-5. Температуру высокотемпературного обжига изменяют в пределах 1050-1150°C и 1250-1350°C, при этом высокотемпературную стадию цикла проводят при парциальном давлении кислорода теплоносителя 0,02 0,0001 атм, а низкотемпературную стадию проводят при парциальном давлении кислорода темплоносителя 1,0 0,12 атм.

Недостатком этого способа является обжиг только окислительного характера, не обеспечивающего удаление из обжигаемого материала фосфора, ухудшающего качество металла, и щелочей, разрушающих футеровку доменных печей.

Техническим результатом является снижение содержания серы, фосфора и щелочных соединений и повышения прочности окатышей из красного шлама.

Технический результат достигается тем, что в способе получения окатышей для металлургического производства, включающем окомкование основного компонента, сушку и последующий двухстадийный высокотемпературный обжиг, в качестве основного компонента используют красный шлам, а высокотемпературный обжиг разделяют на стадию окислительного обжига и стадию восстановительного обжига, при этом стадию окислительного обжига осуществляют при температуре 1000-1150°C, а стадию восстановительного обжига осуществляют при температуре 1100-1200°C с использованием в качестве востановителя кокса.

Продолжительность стадии окислительного обжига принимают 6-10 мин, а продолжительность стадии восстановительного обжига принимают 70-90 мин.

Использование в качестве основного компонента красного шлама обеспечивает переработку техногенных отходов в промышленных масштабах, снижает эколоические риска при хранении красного шлама в шламохранилищах. Переработка красного шлама с высокой технологической эффективностью вместо экологически опасного складирования расширяет область использования красного шлама.

Высокотемпературный окислительный обжиг при при температуре 1000-1150°C в потоке воздуха продолжительностью 6-10 мин обеспечивает удаление щелочи и серы. Дальнейшее повышение температуры обжига до 1200°C и времени обжига более 10 мин нецелесообразно, т.к. окатыши начинают прибавляться друг к другу, а обессеривание увеличивалось незначительно (получено экспериментально). Температура окислительного обжига менее 1000°C не приводит к требуемому удалению серы.

Высокотемпературный восстановительный обжиг при температуре 1100-1200°C продолжительностью 70-90 мин тиглях с использованием в качестве востановителя кокса обеспечивает наилучшее удаление щелочи и фосфора. Дальнейшее значительное увеличение времени обжига приводит лишь к небольшому приросту этого показателя (получено экспериментально).

Способ осуществляют следующим образом. Окомкование основного компонента, в качестве которого используют красный шлам, и сушку окатышей проводят в окомкователе. Для этого красный шлам подают на тарель окомкователя и получают окатыши. Затем окатыши укладывают слоем на колосниковую решетку обжиговой установки и осуществляют двухстадийный высокотемпературный обжиг, который разделяют на стадию высокотемпературного окислительного обжига и стадию высокотемпературного восстановительного обжига. Стадию окислительного обжига окатышей осуществляют при температуре 1000-1150°С в потоке воздуха. Стадию восстановительного обжига предварительно окисленных окатышей осуществляют при температуре 1100-1200°C с использованием в качестве восстановителя кокса в количестве 45-55 вес.% от веса окатышей.

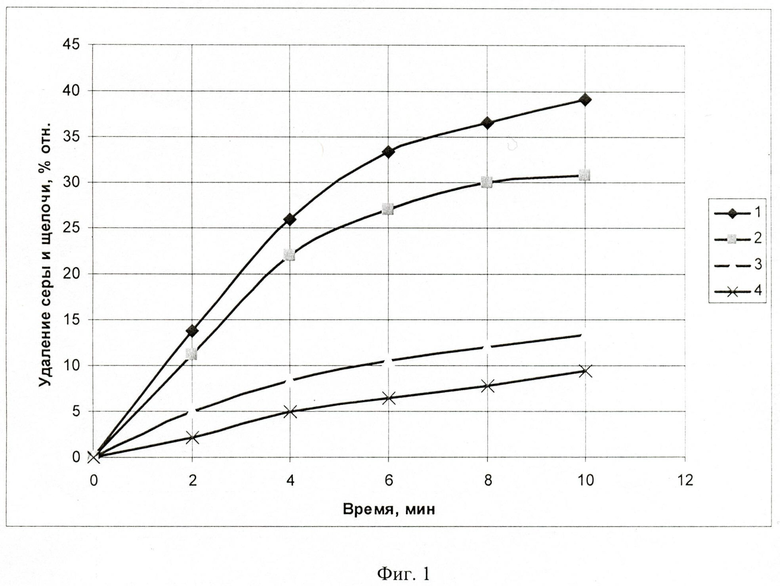

Пример. В качестве сырья для производства окатышей использовали красный шлам - остаток боксита после гидрохимической обработки для извлечения глинозема для получения алюминия, следующего химического состава, %: 35,5 Fe; 12,3 Al2O3, 8,7 CaO; 7,1 SiO2; 4,5 сумма натриевых и калиевых щелочей; 0,3 S; 0,2 Р. Окатыши получали крупностью 10-12 мм на тарельчатом грануляторе. Сырые окатыши укладывали на колосниковую решетку обжиговой установки и осуществляли двухстадийный высокотемпературный окислительный и восстановительный обжиг. Окислительный обжиг окатышей проводили при температурах 1000, 1150°С. За 10 минут окислительного обжига окатышей при 1150°C удаляется 38% серы. При температуре 1000°C за 10 минут удаление серы составляет около 31%. Дальнейшее значительное увеличение времени обжига приводит лишь к небольшому приросту этого показателя. Химическим и фазовым анализами было установлено, что щелочь работает как переносчик серы и фосфора от центра к поверхности окатышей.

Восстановительному обжигу подвергали предварительно окисленные при 1150°C окатыши. Восстановительный обжиг осуществляли при температуре 1200°C.

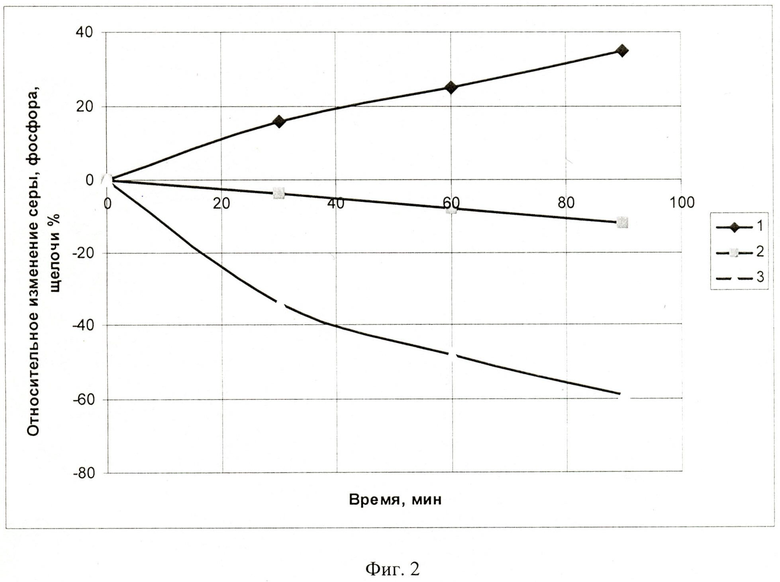

Продолжительность восстановительной стадии 90 мин. Восстановительный обжиг осуществляли в графитированных тиглях в муфельной печи. В качестве восстановителя использовали кокс в количестве 50 вес.% от веса окатышей (весовое соотношение 1:1). Использовали кокс крупностью менее 1 мм. За 90 мин при 1200°C фосфор удаляется на 10-15%, а калиевые и натриевые щелочи - на 58-60%.

После окислительного и восстановительного обжига окатыши подвергали фазовому и химическому анализу. На фиг.1 представлена динамика удаления серы и щелочи из окатышей при различных температурах окислительного обжига: 1 - 1150°C, 2 - 1000°C, 3 - 1150°C, 4 - 1000°C, на фиг.2 представлено относительное изменение содержания серы, фосфора и щелочи при восстановительном обжиге с участием сернистого кокса: 1 - серы, 2 - фосфора, 3 - натриевой и калиевой щелочей в сумме.

Таким образом, получены окатыши из красного шлама, пригодные для металлургического производства с низким содержанием серы, фосфора и щелочных соединений и достаточной для производства и транспортировки прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА | 2013 |

|

RU2542177C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| Способ прямого получения железа из фосфористых железных руд | 1982 |

|

SU1073288A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2010 |

|

RU2459879C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХРОМОВОГО ШЛАКА С ИСПОЛЬЗОВАНИЕМ МЕТОДА ОБЖИГА И ДОМЕННОГО ПРОИЗВОДСТВА | 2010 |

|

RU2551729C2 |

Изобретение относится к подготовке металлургического сырья в черной металлургии, в частности к производству окатышей из красного шлама, предназначенных для дальнейшего получения чугуна или стали. Способ включает окомкование сырья, сушку и последующий двухстадийный высокотемпературный обжиг. В качестве сырья используют красный шлам, а высокотемпературный обжиг разделяют на стадию окислительного обжига и стадию восстановительного обжига, при этом стадию окислительного обжига осуществляют при температуре 1000-1150°C в потоке воздуха, а стадию восстановительного обжига осуществляют при температуре 1100-1200°C с использованием в качестве восстановителя кокса в количестве 45-55 вес.% от веса окатышей. При использовании способа достигается снижение содержания серы, фосфора и щелочных соединений и повышение прочности окатышей из красного шлама. 1 з.п. ф-лы, 2 ил.

1. Способ получения окатышей для металлургического производства, включающий окомкование сырья, сушку и последующий двухстадийный высокотемпературный обжиг, отличающийся тем, что в качестве сырья используют красный шлам, а высокотемпературный обжиг разделяют на стадию окислительного обжига и стадию восстановительного обжига, при этом стадию окислительного обжига осуществляют при температуре 1000-1150°C в потоке воздуха, а стадию восстановительного обжига осуществляют при температуре 1100-1200°C в графитированных тиглях с использованием кокса в качестве восстановителя в количестве 45-55 вес.% от веса окатышей.

2. Способ по п.1, отличающийся тем, что продолжительность стадии окислительного обжига принимают 6-10 мин, а продолжительность стадии восстановительного обжига принимают 70-90 мин.

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1990 |

|

RU2016099C1 |

| Способ производства магнетитовых окатышей | 1973 |

|

SU539970A1 |

| Флютбет гидротехнических сооружений | 1928 |

|

SU18293A1 |

| Способ подготовки к спеканиюТОНКиХ КОНцЕНТРАТОВ | 1979 |

|

SU850711A1 |

Авторы

Даты

2013-07-20—Публикация

2011-11-16—Подача