Изобретение относится к способу гранулирования материала для спекания и может быть использовано в процессах производства железорудных окатышей в металлургической отрасли промышленности.

Известен способ получения спечённой руды (патент РФ № 2774518, опубл. 21.06.2022), включающий компаундирование исходного материала для спекания, содержащего не менее 10 мас.% мелкопорошковой железной руды с размером частиц не более 150 мкм, который гранулируют путём вдувания в него водяного пара таким образом, чтобы гранулируемый исходный материал для спекания, загруженный на паллету, нагревается до температуры, превышающей начальную температуру компаундированного исходного материала для спекания перед загрузкой в гранулятор не менее чем на 10°C, и увлажняется. При этом содержание воды в гранулированном исходном материале для спекания доводят до значений от 6 до 10 мас.%. Повышение производительности по спечённой руде обеспечивается за счет уменьшения размера влажной зоны, образующийся в слое загруженного исходного материала уже на паллете машины для спекания.

Недостатком способа является малый размер частиц получаемого продукта не более 150 мкм, который насыщен влагой, что является отрицательным фактором для последующего передела.

Известен способ получения шихты для производства агломерата (патент РФ №2683398, опубл. 28.03.2019), включающий в смесь рудного материала флюса, коксовой мелочи, концентрата ММС и связующего компонента, который представляет порошкообразную полимерную добавку (Полимер СВ), изготовленную в виде смеси натриевых и полиалкиленоксидных производных, при соотношениях компонентов, мас.%: рудный материал - 20,0-30,0, флюс - 0-10,0, коксовая мелочь - 2,0-8,0, полимер СВ - 0,1-3,0, концентрат ММС - остальное. Полимер СВ по мнению авторов способствует увеличению сил сцепления дисперсных частиц компонентов аглошихты, улучшению комкующих свойств аглошихты, повышению качества агломерата по прочности, а также восстановимости рудного материала.

Недостатком способа является то, что в технологическом процессе требуется тщательное просушивание шихты перед обжигом, а многокомпонентность сырья с постоянно меняющимися добавками к исходному составу делают нестабильным качество конечного продукта, требующего постоянного контроля элементного состава всех партий выпускаемого продукта.

Известен способ получения спеченных сфер и их использование (патент РФ № 2750952, опубл. 06.07.2021), включающий красный шлам в количестве более 70% по весу и характеризуются химическим составом, содержащим, в основном, окись алюминия, окиси железа, окись кремния и окись титана. Округлость и сферичность спеченных сфер не превышает 0,6 мм. Процесс окомкования сырья проходит при условии постоянного просушивания, после которого продукт спекается. В состав исходной шихты вводятся добавки для улучшения процесса спекания. Недостатком способа является то, что в технологическом процессе требуется постоянное просушивание. Конечный продукт имеет малый размер до 0,6 мм, а содержание в своем составе красного шлама снижает качество материала по причине наличия щелочи, которая удерживает влагу и способствует разрушению материала при складском хранении.

Известен способ изготовления гранулированного материала и способ изготовления спеченной руды (патент РФ №2765680, опубл. 01.02.2022), включающий получение гранулированного материала из пыли и шлама, образующихся в процессе производства стали с содержанием влаги в гранулированном материале в диапазоне от 10 % мас. до 15 % мас., а содержание, в гранулированном материале, частиц размером более 0,125 мм, достигает свыше 90 % мас. Приготовление гранулированного материала начинают с обезвоживания шлам до кека, затем смешивают и гранулируют обезвоженный кек и пыль. Для изготовления спеченного гранулированного материала замешивают, гранулированный материал, железосодержащий материал исходного сырья, СаО-содержащий материал исходного сырья и вяжущий материал. смесь гранулируют с добавлением воды и спекают в спекательной машине. Использование гранулированного материала позволяет уменьшить величину адгезии к узлу сопряжения транспортера.

Недостатком способа является малый размер частиц получаемого продукта не более 125мкм, избыточно насыщен влагой; требующий дополнительной сушки шлама перед гранулированием. Кроме того, широкая палитра компонентов входящих в состав руды отрицательно влияет на стабильность процесса окомкования при получении окатышей размером от 12 до 16мм.

Известен способ агломерации железорудных материалов (патент РФ № 2628947, опубл. 23.08.2017), принятый за прототип, включающий подготовку компонентов агломерационной шихты к спеканию, его составления, смешивания с ее увлажнением до 3-4 % водой и окомкования агломерационной шихты в барабане, укладку ее на агломерационную машину, зажигание и спекание агломерационной шихты, обработку агломерационного спека. При этом подготовленную шихту при окомковании увлажняют до 6-10 % пульпой, содержащей бентонит крупностью не более 0,1 мм, и с форсуночным расходом пульпы в диапазоне 2-18 кг/т. Таким образом обеспечивается увеличение прочности агломерата на удар, снижение сопротивления агломерата истиранию, увеличение удельной производительности агломерационной машины и рост выхода годного агломерата.

Недостатком способа является необходимость строгого контроля крупности дефицитного бентонита и постоянный контроль влажности шихтового материала.

Техническим результатом является сохранение прочностных характеристик окатыша.

Технический результат достигается тем, что осуществляют окомкование шихты в барабане, сушку полученных окатышей и обжиг, при этом шихта для окомкования содержит железорудный концентрат, к которому добавляют от 5 до 8 мас.% смеси красного шлама с водой в соотношении 1:2 и продолжают окомкование до образования агрегатов шаровидной формы, при этом обжиг окатышей осуществляют при температуре от 1100 до 1200 °C газовоздушной смесью, которую направляют сквозь слой окатышей снизу вверх прямым потоком, с расходом не менее от 0,3 до 0,4 м3/(м2⋅с) в течение не менее 60 мин.

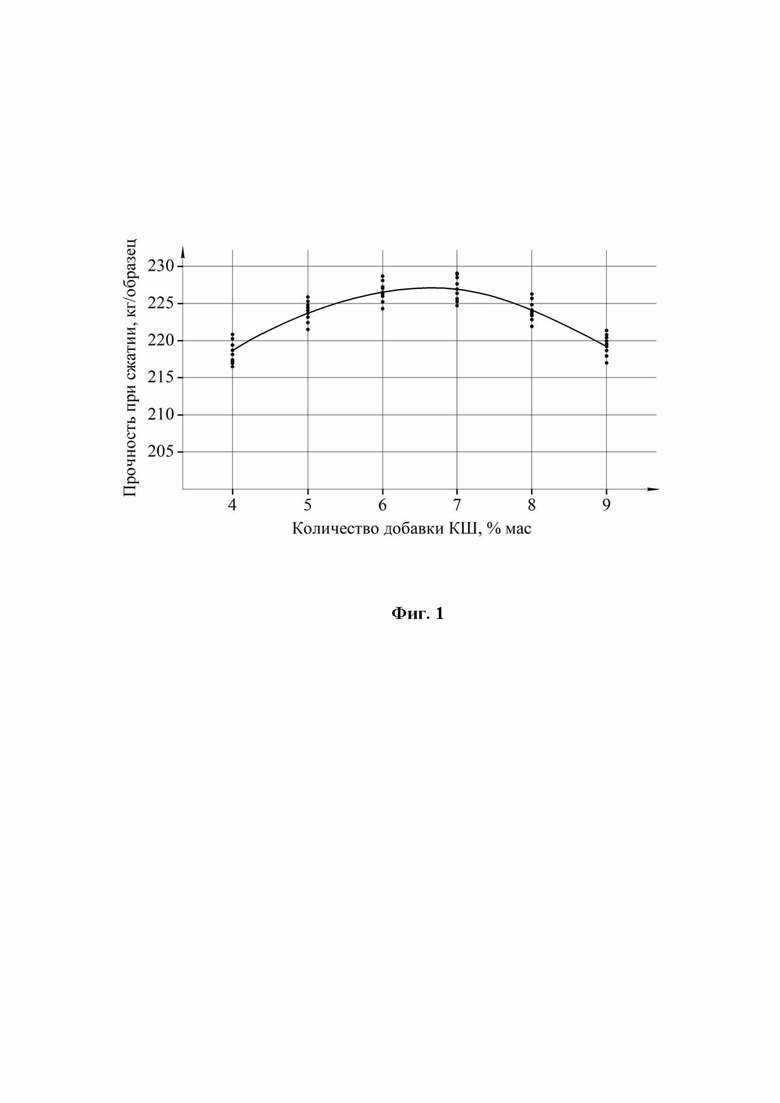

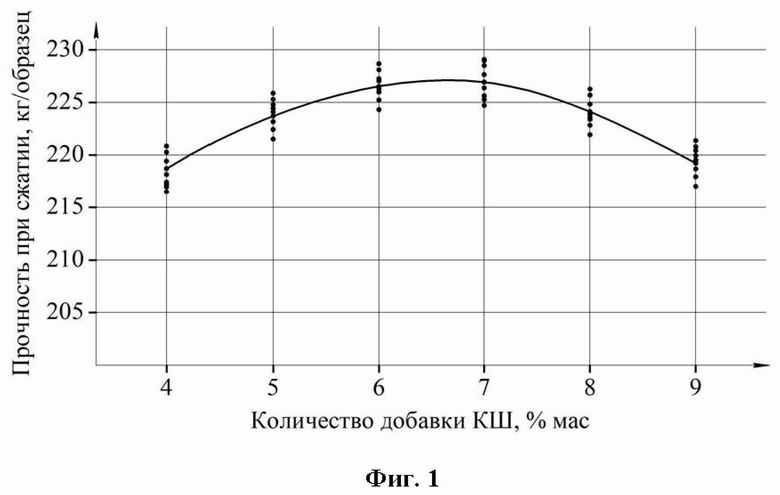

Способ поясняется следующей фигурой:

фиг. 1 – график зависимость прочности обожженных окатышей от их размера и добавки КШ, кг/гранулу.

Способ осуществляется следующим образом. Во вращающуюся чашу тарельчатого окомкователя засыпается железорудный концентрат, измельченный до крупности частиц не более 300 мкм в количестве не превышающей четверти объема тарелки окомкователя. Вращение чаши окомкователя должно происходить со скоростью, обеспечивающей каскадное движение частиц сыпучего материала. Далее к железорудному концентрату добавляют от 5 до 8 % масс. подготовленную смесь красного шлама (КШ) с водой в соотношении 1:2. Процесс окомкования проводится до момента образования агрегатов шаровидной формы с размерами в диапазоне от 12 до 16 мм.

Полученные окатыши укладываются в перфорированную корзину и устанавливаются в аппарат для спекания. До непосредственной стадии спекания происходит процесс сушки окатышей в течение 60 мин при открытой крышке аппарата, а поток нагретой до 300 °C газовоздушной смеси направляется сквозь слой окатышей снизу вверх прямым потоком.

Далее крышка аппарата закрывается, и проводится обжиг окатышей в разогретой газовоздушной смесью в температурном интервале от 1100 до 1200 C, движущейся в противотоке потоке с расходом от 0,3 до 0,4 м3/(м2⋅с) в течение не менее 60 мин Равномерное спекание обеспечивается за счет упорядоченного распределения температуры в зазорах между окатышами по всему объему засыпки. По завершению обжига для охлаждения перфорированной корзины с окатышами в аппарат подается воздух из окружающей среды. Полученные окатыши имеют прочность на сжатие от 220 до 230 кг/гранулу.

Способ поясняется следующим примером. Во вращающуюся чашу лабораторного тарельчатого окомкователя засыпается железорудный концентрат в количестве 250 г, что составляет четвертую часть объема тарелки окомкователя. Крупность частиц концентрата не превышает 200 мкм. Чаша окомкователя вращается со скоростью 45 об/мин, при этом обеспечивается каскадное движение частиц. На поверхность концентрата с помощью форсунки добавляется 15 г смеси КШ с водой при соотношении Т:Ж = 1:2, что составляет 6 % от массы концентрата. Процесс завершается через 60 мин, при этом 90 % окатышей соответствуют размеру от 12 до 16 мм. Общая влажность окатышей составляет 7 % масс, как представлено на фиг. 1.

Из таблицы 1 видно, что максимальное значение прочности окатышей на сжатие достигается при параметрах: добавке КШ от 4 до 9 % и размере окатышей от 12 до 16 мм, которые являются оптимальными.

Далее производится сушка влажных окатышей при температуре 300 °C в течение 60 мин в аппарате для спекания при открытой крышке.

После сушки производится обжиг окатышей при закрытой крышке аппарата с обратным направлением движения потока газовоздушной смеси с установленным расходом от 0,3 до 0,4 м3/(м2⋅с) в течение от 30 до 80 мин при температуре от 1000 до 1250 °C.

Таблица 1 – Зависимость прочности обожженных окатышей от расхода газовоздушной смеси и времени выдержки обжига, кг/гранула

Полученные результаты подтверждают, что максимальное значение прочности на сжатие достигается при оптимальных параметрах: расходе газовоздушной смеси от 0,3 до 0,4 м3/(м2⋅с) и выдержке при обжиге в течение не менее 60 мин в интервале температур спекания от 1100 до 1200 °C. Полученные значения при температуре 1250 °C также удовлетворяют требованиям, но большими трудозатратами. Значения прочности при расходе газовоздушной смеси менее 0,3 и более 0,4 м3/(м2⋅с) при различных из указанных температур, не удовлетворяют требованиям. Экспериментальные данные, полученные при температурах менее 1100 °C также не удовлетворяют установленным требованиям.

Качество полученных окатышей контролируется путём измерения их прочности на сжатие. В данном примере прочность окатышей соответствует 230 кг/гранула.

Обеспечение полного перехода β→γ фаз двукальциевого силиката, способствуют образованию прочных каркасов.

Проведение процесса при высокой скорости спекания инициируют образованию образцов с большим процентом мелочи размером менее 0,5 мм, которые приводят к увеличению потери материала при транспортировке. Для предотвращения этого явления при выборе оптимальной скорости спекания окатышей не следует проводить процесс со скоростью выше оптимального значения 20 мм/мин. При добавлении КШ с влажностью более чем 8% может вызывать затруднения при разгрузке материала, а полученный продукт начинает слипаться, образуя агрегат в виде шаровых скоплений налипающих к стенкам оборудования.

Предлагаемый способ спекания окатышей при полной замене бентонита на красный шлам в количестве 2% в составе шихты позволит без снижения качества агломерата повысить скорость спекания в пределах 20 мм/мин, снизить температура полиморфного превращения, при этом прочность спекаемого образца сохраняется на должном уровне 220–230 кг/окатыш.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1990 |

|

RU2016099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2011 |

|

RU2487952C1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА И ЛИНИЯ ДЛЯ ОБРАБОТКИ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2451757C2 |

| СПОСОБ ОКУСКОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1992 |

|

RU2016100C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567947C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2010 |

|

RU2459879C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

Изобретение относится к производству железорудных окатышей. При получении железорудных окатышей, упрочненных красным шламом, осуществляют окомкование шихты в барабане, сушку полученных окатышей и обжиг. При этом шихта для окомкования содержит железорудный концентрат, к которому добавляют от 5 до 8 мас.% смеси красного шлама с водой в соотношении 1:2 и продолжают окомкование до образования агрегатов шаровидной формы. Обжиг окатышей осуществляют при температуре от 1100 до 1200°C газовоздушной смесью, которую направляют сквозь слой окатышей снизу вверх прямым потоком, с расходом не менее от 0,3 до 0,4 м3/(м2⋅с) в течение не менее 60 мин. Техническим результатом является сохранение прочностных характеристик окатышей на уровне 220-230 кг/окатыш. 1 ил., 1 табл.

Способ получения железорудных окатышей, упрочненных красным шламом, включающий окомкование шихты в барабане, сушку полученных окатышей и обжиг, отличающийся тем, что шихта для окомкования содержит железорудный концентрат, к которому добавляют от 5 до 8 мас.% смеси красного шлама с водой в соотношении 1:2 и продолжают окомкование до образования агрегатов шаровидной формы, при этом обжиг окатышей осуществляют при температуре от 1100 до 1200°C газовоздушной смесью, которую направляют сквозь слой окатышей снизу вверх прямым потоком, с расходом не менее от 0,3 до 0,4 м3/(м2⋅с) в течение не менее 60 мин.

| Способ производства магнетитовых окатышей | 1973 |

|

SU539970A1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА | 2013 |

|

RU2542177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2011 |

|

RU2487952C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1990 |

|

RU2016099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2010 |

|

RU2459879C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2542186C1 |

| CN 107083478 B, 28.08.2018 | |||

| Зиновеев Д.В | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПИРОМЕТАЛЛУРГИЧЕСКИЕ СПОСОБЫ | |||

| Металлургические технологии | |||

| Известия высших | |||

Авторы

Даты

2024-10-30—Публикация

2024-01-16—Подача