Предлагаемое изобретение относится к производству обожженных окатышей и может быть использовано в горнодобывающей промышленности, черной и цветной металлургии перед пирометаллургической переработкой сырья.

Известен барабанный окомкователь, включающий корпус, горелку для подогрева шихты и газоход, установленный со стороны разгрузки (см. патент №1258859, МПК9 C22B 1/24, опубл. 23.09.1986).

Недостатком данного устройства является невозможность его использования для совмещения процессов окомкования и получения обожженных окатышей вследствие отсутствия в нем различных температурных зон.

Наиболее близким к заявляемому техническому решению является барабанный агрегат для получения обожженных окатышей, содержащий корпус с зонами получения сырых окатышей, сушки, подогрева, обжига и охлаждения, а также нагревательное устройство и газоход, установленный со стороны разгрузки (см. патент РФ №2163645, МПК9 C22B 1/14, опубликовано 27.02.2001).

Недостатками данного устройства являются наличие длинной консольной рамы с установленным устройством для сжигания топлива, находящейся в зоне высоких температур, более сложное регулирование температуры в зоне обжига агрегата расходом сжигаемого топлива, увеличение количества и загрязненности отходящих газов за счет сжигания топлива.

Задачей предлагаемого технического решения является упрощение конструкции и регулирования температуры в зоне обжига, а также улучшение эксплуатационных характеристик агрегата.

Этот технический результат достигается тем, что в барабанном агрегате для получения обожженных окатышей, содержащем корпус с зонами получения сырых окатышей, сушки, подогрева, обжига и охлаждения, а также нагревательное устройство и газоход, согласно изобретению, нагревательное устройство выполнено в виде электрических элементов, установленных по окружности в футеровке зоны обжига и соединенных с токосъемными кольцами, закрепленными на корпусе барабана.

Данное устройство позволит устранить консольную раму с устройством для сжигания топлива, находящуюся в зоне высоких температур, упростить регулирование температуры в зоне обжига агрегата и получить конечный продукт более высокого качества, улучшить эксплуатационные характеристики агрегата, за счет увеличения уровня механизации и автоматизации агрегата и снижения количества и загрязненности отходящих газов.

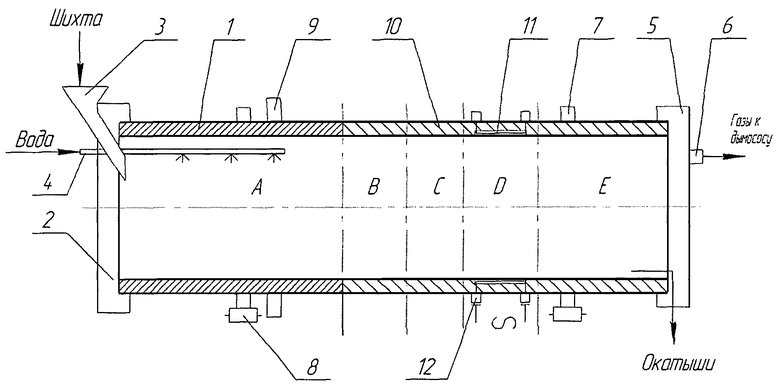

Сущность изобретения поясняется чертежом, на котором изображен общий вид предлагаемого барабанного агрегата для получения обожженных окатышей.

Агрегат состоит из вращающегося барабана 1, загрузочной камеры 2, загрузочной воронки 3, трубы 4 с форсунками для подачи воды в зоне получения сырых окатышей А и разгрузочной камеры 5 с прикрепленным газоходом 6, соединенным с дымососом (на чертеже не показан). Барабан бандажами 7 опирается на ролики 8 и через зубчатый венец 9 приводится во вращение приводом (не показан). В футеровке барабана 10 в зоне обжига D установлены нагревательные элементы 11, равномерно распределенные по окружности и соединенные с токосъемными кольцами 12, к которым подводится напряжение.

Устройство работает следующим образом.

В предварительно разогретый вращающийся барабан 1 подают шихту с одновременной подачей воды в трубу 4. В результате нагрева элементов 11, футеровки, сгорания топлива в шихте и протекании экзотермических реакций, а также движения газов под действием разряжения, создаваемого дымососом, в барабане 1 образуется температурное поле со следующими зонами: А - зона получения сырых окатышей, В - зона сушки (100-400°C), С-зона подогрева (400-1200°C), D - зона обжига (1200-1350°C), Е - зона охлаждения (1350-300°C) (температура в зонах принимается в зависимости от состава шихты; примерное распределение температур приведено для получения окатышей из железорудных концентратов).

Температура в зонах регулируется изменением тока в нагревателях, подачей топлива в шихту и скоростью движения газов в барабане.

Образующиеся в зоне А гранулы (сырые окатыши) проходят последовательно зоны сушки В, подогрева С и после обжига в зоне D охлаждаются в зоне Е.

Использование предлагаемого агрегата для получения обожженных окатышей позволит по сравнению с прототипом упростить конструкцию и регулирование температуры в зоне обжига, улучшить эксплуатационные характеристики агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный агрегат горячего окомкования | 2015 |

|

RU2613116C2 |

| БАРАБАННЫЙ АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ ОКАТЫШЕЙ | 1999 |

|

RU2163645C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| Способ сушки футеровки обжиговых конвейерных машин | 1981 |

|

SU1028732A1 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ окускования хромитовых руд | 1992 |

|

SU1836457A3 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Способ получения железорудных окатышей | 1980 |

|

SU870470A1 |

Изобретение относится к производству обожженных окатышей и может быть использовано в горнодобывающей промышленности, черной и цветной металлургии перед пирометаллургической переработкой сырья. Барабанный агрегат содержит корпус с зонами получения сырых окатышей, сушки, подогрева, обжига и охлаждения, а также нагревательное устройство и газоход. При этом нагревательное устройство выполнено в виде электрических элементов, установленных в футеровке зоны обжига и соединенных с токосъемными кольцами, закрепленными на корпусе барабана. Изобретение направлено на упрощение конструкции и регулирование температуры в зоне обжига, а также улучшение эксплуатационных характеристик агрегата. 1 ил.

Барабанный агрегат для получения обожженных окатышей, содержащий корпус барабана с зонами получения сырых окатышей, сушки, подогрева, обжига и охлаждения, а также нагревательное устройство и газоход, установленный со стороны разгрузки, отличающийся тем, что нагревательное устройство выполнено в виде электрических элементов, установленных в футеровке зоны обжига и соединенных с токосъемными кольцами, закрепленными на корпусе барабана.

| БАРАБАННЫЙ АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ ОКАТЫШЕЙ | 1999 |

|

RU2163645C1 |

| Устройство для рафинирования алюминия | 1988 |

|

SU1773264A3 |

| US 4040610 A, 09.08.1977 | |||

| Печь для спекания колец, преимущественно из ферромагнитных порошков | 1980 |

|

SU904242A1 |

Авторы

Даты

2013-07-20—Публикация

2011-12-01—Подача