Изобретение относится к физическому материаловедению и может использоваться при определении механических характеристик сталей в лабораторных и заводских, условиях в различных отраслях промьпиленности.

Цель изобретения - повышение точности контроля ресурса пластичности и определение предела прочности сталей, структура которых формируется при закалке из межкритического интервала температур,

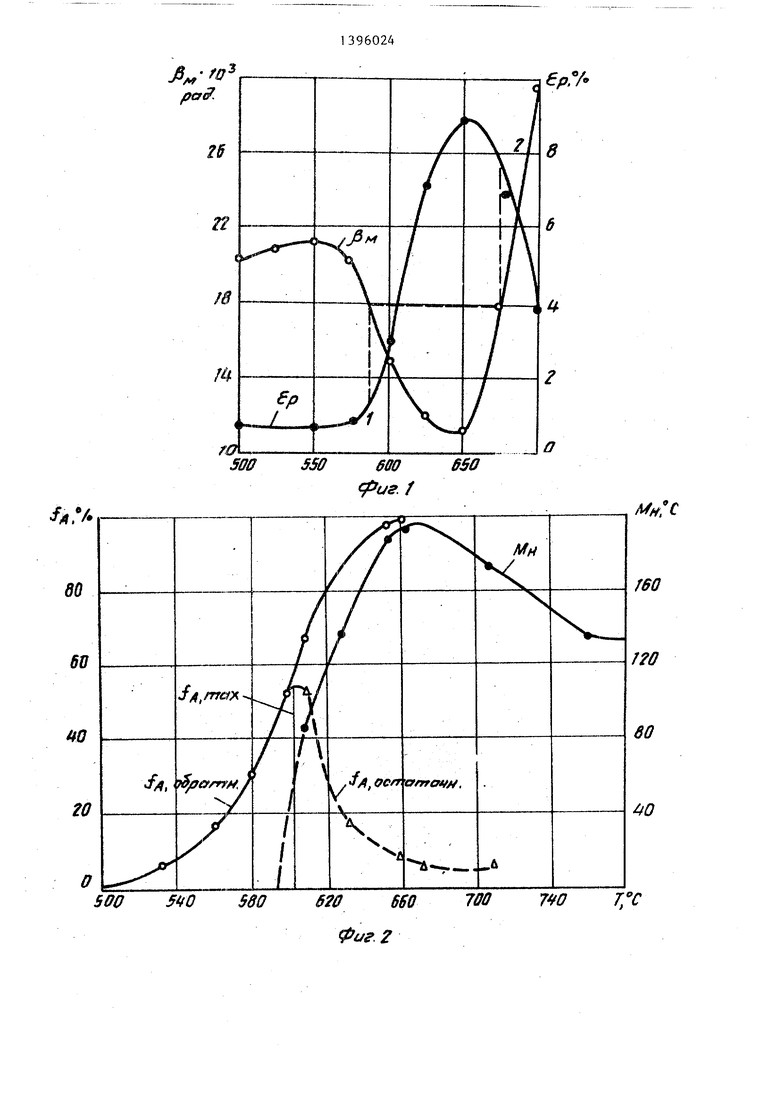

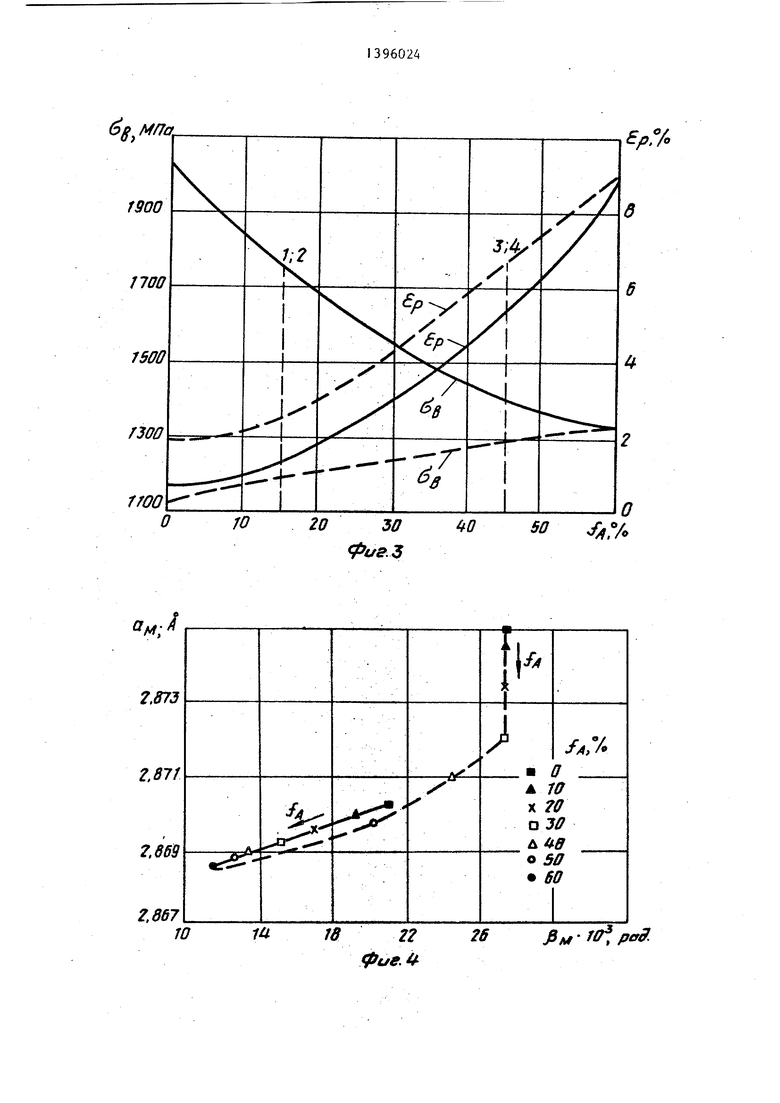

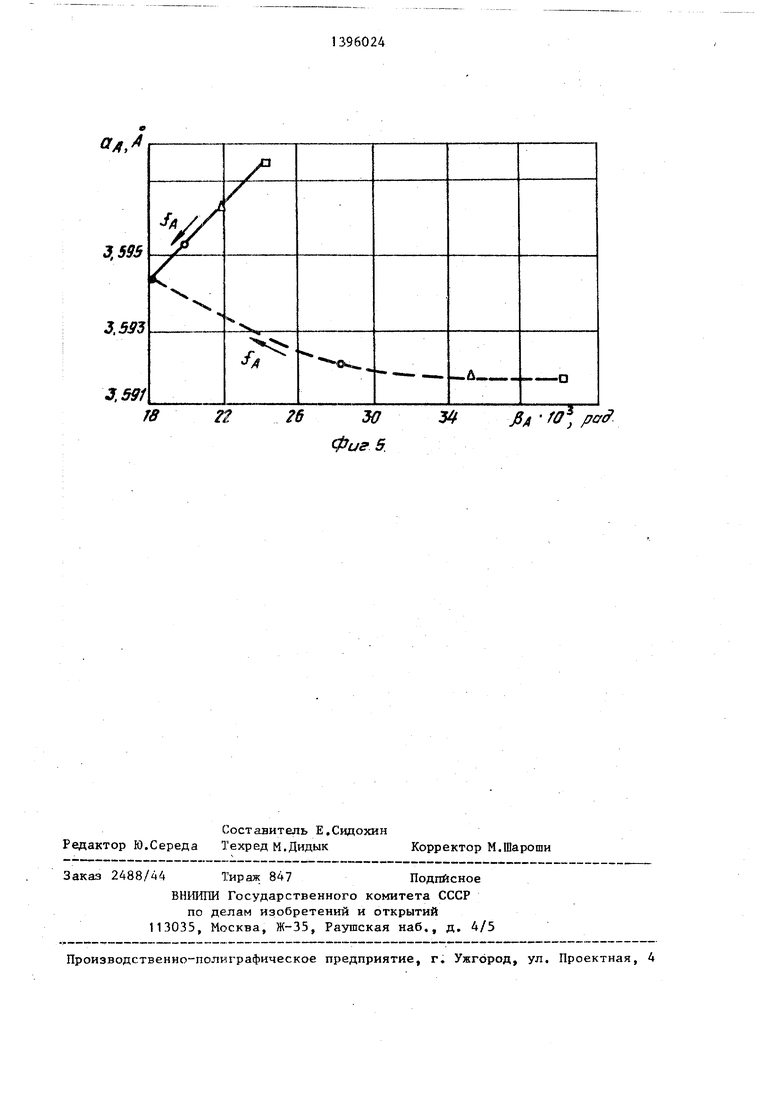

: На фиг. 1 показан график изменения ; полуширины дифракционной линии матрич5 ной фазы и ресурса пластичности максимальной равномерной пластической деформации р от температуры закалки; на фиг. 2 - график формирования обратного и остаточного аустенита в мартенситно-стареющей стали Х12Н10М1 при температурах Ы л.превращения, а также изменение мартенситной точки Мц|С; на фиг, 3 - график зависимости ресурса пластичности рИ предехса прочности 66 от количества обратного ( - ) и остаточного (,-) аустенита мартенситно-стареющей стали Н18К9М.5Т; на фиг. 4 и 5 - взаимосвязь структур- ньк параметров ( матричной фазы и a, 4ij() форг-шрующегося аусте нита в стали Н18К9М5Т в случае обратного ( -) и остаточного (). ауетенита.

Предлагаемый способ базируется на результатах детального исследования структурных изменений в мартенситно- стареющих сталях в зависимости от условий термической обработки (фиг. 1), показавших, что обратный и остаточ1шй аустенит в сооФветствии с различным механизмом образования характеризуется различной, но определенной для каждого из них взаимосвязью ширины ( л,„) и (/5д) рентгеновских интерференции с постоянной кристаллической решетки матричной фазы (aj и формирующегося при закалке, аустенита (а).

Различная взаимосвязь а Lf( fij и а. (f,( /Ьд) для обратного и остаточного аустенита (фиг. 4 и 5) обусловлена особенностями формирования указанных фаз. Обратный аустедагт формируется в структуре перестаренного мартенсита (левая ветвь кривой , фиг. 2). По мере увеличения количества fд об- ратного аустенита происходит одновременное уменьшение ширины рентгеновских интерференции ( ;Ьд,) и ((1) и постоянной кристаллической решетки

а, а, как мартенсита, так и обратного аустенита (фиг. 4 и 5).

Остаточный аустенит (правая ветвь кривой , фиг. 2) сохраняется при закалке в структуре мартенсита охлаждения и так же, как и мартенсит охлаждения характеризуется резким повышением уровня изменения ширины рентгеновских интерференции. При этом с ростом количества остаточного аустенита f4 постоянная его кристалличес - f

кой решетки а, увеличивается (фиг.4

и 5), а постоянная кристаллической решетки мартенсита а уменьшается (фиг. 4 и 5). Для мартенсита охлаждения характерна слабая зависимость /3„от Гд. Закономерный характер связи а ч(7Ь) и ад i/ j(p) для обратного и остаточного аустенита подтверждается данными электронно-микроскопического анализа, выявлягоп его различную микроструктуру аустенита разных типов.

Б связи с этим для разделения обратного и остаточного аустенита необходим, совместный анализ изменения ширины рентгеновских интерференции |5 и параметров кристаллической решетки (а) матричной фазы и аустенита.

Для повышения точности определения типа аустенита следует использовать взаимосвязь fbj при f;,, 20% и взаимосвязь а v,( при .

В качестве примера осуществления способа приведены результаты контроля ресурса пластичности листовых полуфабрикатов из мартенситно-стареюще стали H18K9M5J, закаленной из межкритического интервала температур. Согласно предлагаемому способу измеряли количество аустенита в образцах f. и структурные параметры матричной фазы р„ а м иирину рентгеновских интерференции и постоянную кристаллической решетки и аустенита ,%,я. Для набора эталонов из исследуемой стали определяли изменения структурных параметр.ов ад (f,( /1д) и а„ tf/ ibj для случая обратного и остаточного аустенита.

Из 1 2 исследованных полуфабрикато выявили 4 с попарно одинаковым количеством аустенита. Б таблице для выявленных количеств определя,1и численные значения соответствуюпщх параметров мартенсита и аустенита. При их сопоставлении с этапонньп ш значенями установлено, что в полуфабрикатах

1и 3 тип аустенита обратный, а во

2и 4 - остаточный. Определив тип выявленного аустенита, находили искомую

стали закаливают от разных температур из кежкритического интервала, получая двухфазную мартенситно-аусте- нитную структуру с обратным и/или освеличину ресурса пластичности р(мак- таточным аустенитом, измеряют их ресимальной равномерной пластической деформации материала, при превышении которой развивается потеря памяти формы и разрушение изделия) предела прочности 6g (4иг. 3) из зависимостей этих параметров от количества обратного, либо остаточного аустенита, полученных для набора эталонов из исследуемой стали,.

суре пластичности fp и предел прочности &g, на эталонах определяют количество обратного и/или остаточного

Q аустенита f , ширину /s одной из его дифракционных линий, и период решетки аустенита ад и матричной фазы мартенсита) а, затем строят зависимос- ти р V,(ffl), 69 ) a lf//J),

15 -/м Рм) дая обратного и остаточного аустенита, измеряют для образца из контролируемого материала количество аустенита f, и структурные параметры Ед, , , при Гд720% находят

15 -/м Рм) дая обратного и остаточного аустенита, измеряют для образца из контролируемого материала количество аустенита f, и структурные параметры Ед, , , при Гд720% находят

Формула изобретения

Способ рентгенографического контроля ресурса пластичности мартеиситно-стареющих сталей, включающий пооче-„ртип аустенита: обратный или остаточный,

редное облучение эталонов и исследу-сравнивая измеренное значение а с

емого образца пучком рентгеновских/эталонными значениями ja., полученными

лучей, регистрацию их дифрактограмм ииз зависимости a Ч з( Рд У для найденопределение ширины рентгеновских ин-но го значения р, а при fy, 20% нахо- терференций матричной фазы j, от- 25 Д тип аустенита, сравнивая измеренличающийся тем, что, с це-ные значения ад, с его эталонны зна- лью повышения точности контроля ресурса пластичности и определения предечениями, полученными из зависимости м й найденного значения р,, и определяют Ср и бе из эталонных зависимостей р (fy) и ,,(f) для найденного типа и количества аустенита Гд Б образце,

ла прочности стал1ей, структура которых формируется при закалке из межкритического интервала температур (Асу.,-АС}), эталоны из контролируемой

стали закаливают от разных температур из кежкритического интервала, получая двухфазную мартенситно-аусте- нитную структуру с обратным и/или оссуре пластичности fp и предел прочности &g, на эталонах определяют количество обратного и/или остаточного

Q аустенита f , ширину /s одной из его дифракционных линий, и период решетки аустенита ад и матричной фазы мартенсита) а, затем строят зависимос- ти р V,(ffl), 69 ) a lf//J),

15 -/м Рм) дая обратного и остаточного аустенита, измеряют для образца из контролируемого материала количество аустенита f, и структурные параметры Ед, , , при Гд720% находят

„ртип аустенита: обратный или остаточный

ные значения ад, с его эталонны зна-

чениями, полученными из зависимости м й найденного значения р,, и определяют Ср и бе из эталонных зависимостей р (fy) и ,,(f) для найденного типа и количества аустенита Гд Б образце,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рентгенографического контроля термической обработки мартенситностареющих сталей | 1982 |

|

SU1062578A1 |

| Способ рентгенографического контроля термической обработки мартенситностареющих сталей | 1991 |

|

SU1800336A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2009 |

|

RU2391413C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 1996 |

|

RU2103382C1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ, ИМЕЮЩЕГО ПОВЫШЕННУЮ ПРОЧНОСТЬ, ПЛАСТИЧНОСТЬ И ДЕФОРМИРУЕМОСТЬ | 2015 |

|

RU2695680C2 |

| Способ термической обработки изделий криогенной техники из мартенситностареющих сталей | 1987 |

|

SU1423609A1 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЕННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2736376C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

Изобретение относится к области физического материаловедения и может использоваться при определении механических характеристик сталей в лабораторных и заводских усл овиях в различных отраслях промьштенности. Цель - повышение точности контроля ресурса пластичности и определения предела прочности сталей, структура которых формируется при закалке из межкритического интервала температур. В связи с немонотонностью изменения стр(уктурных параметров мартен- ситно-стареющих сталей и величины максимальной равномерной пластической деформации в зависимости от температуры их однозначная взаимная корреляция не может использоваться для нахождения ресурса пластичности. Позто- му для определения ресурса пластичности и предела прочности из контролируемой стали изготавливают серию эталонов и измеряют на них период решетки и ширину интерференции для матричной фазы и аустенита, а затем эти же параметры и количество аустенита - в контролируемом образце. По кривым Взаимосвязи полуширины и периода матричной фазы и аустенита устанавливают тип присутствующего аустенита обрат- HbDi или остаточный), после чего находят ресурс пластичности стали и предел прочности из соответствующих кривых зависимости этих величин от содержания остаточного или обратного аустеиита, 5 ил. 1 табл. S (Л с со со о о ю 4

Определение механических свойств стали

50G

во

60

fiO

20

А, я йуууу/

I

V

О

5вО

620 660 7йО Г.С фиг 2

6/7,%

О

д/м г

во

М, осп a/rrat/ff.

0

.«..-6

g Mffc

1900

nao

7500

ГЗОО

ГЮО

W

1uIff2226

фие,

so 0.%

о,

J.

fffn26-SO JSA -fO.pa

Фиг 5.

-.u.... «

| СПОСОБ ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОЙ СТАЛИ | 0 |

|

SU344327A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШТАМПУЕМОСТИ ЛИСТОВОЙ СТАЛИ | 1972 |

|

SU421920A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-15—Публикация

1986-06-02—Подача