ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к снабженному покрытием режущему инструменту для происходящей с образованием стружки механической обработки металлов, содержащему подложку с поверхностью, покрытой нанесенным методом химического осаждения из паровой фазы (CVD) покрытием. Снабженный покрытием режущий инструмент в соответствии с настоящим изобретением является особо полезным для токарной обработки сталей, таких как низколегированные стали, углеродистые стали и вязкие закаленные стали.

УРОВЕНЬ ТЕХНИКИ

Химическое осаждение из паровой фазы (CVD) износостойких покрытий на режущие инструменты из цементированного карбида является промышленной практикой в течение более чем 30 лет. Свойства режущих пластин с нанесенным покрытием постоянно усовершенствуются в течение многих лет; срок службы и надежность с точки зрения стойкости к растрескиванию кромок были значительно повышены. Заметное улучшение рабочих характеристик режущих пластин с нанесенным методом CVD покрытием произошло, когда примерно 10-15 лет назад в производство инструментов начал входить Ti(C,N), полученный методом MTCVD (химического осаждения из паровой фазы при средней температуре). Затем было достигнуто повышение свойств вязкости разрушения режущей пластины инструмента. В настоящее время данный метод используется большинством производителей инструментов. Сегодняшние современные покрытия инструментов также включают по меньшей мере один слой Al2O3 для достижения высокой износостойкости и для защиты карбидной подложки от избыточного нагрева во время резания.

В EP1953258A1 раскрыто, что режущий инструмент, снабженный слоем α-оксида алюминия с текстурой (001), измеренной по сильному дифракционному пику (006), приводит к повышенной вязкости разрушения и износостойкости режущего инструмента. Тенденция к пластической деформации режущей кромки была снижена.

В WO 2013/037997 раскрыта режущая пластина для токарной обработки стали, содержащая слой α-Al2O3 с текстурой (001), измеренной по сильному дифракционному пику (0 0 12). Режущая пластина подвергнута струйной обработке поверхности для обеспечения особого напряженного состояния в режущей пластине.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является обеспечение снабженной покрытием с оксидом алюминия режущей пластины (вставки) с улучшенными рабочими характеристиками при операциях резания. Еще одной задачей изобретения является обеспечение снабженного покрытием режущего инструмента с повышенной износостойкостью, например, повышенной стойкостью к износу в виде кратеров и повышенной стойкостью к пластической деформации режущей кромки. Другой задачей изобретения является обеспечение режущего инструмента с высокими рабочими характеристиками при токарной обработке стали, такой как низколегированные стали, углеродистые стали и вязкие закаленные стали.

Эти задачи решаются с помощью режущего инструмента по пункту 1 формулы изобретения. Предпочтительные варианты воплощения раскрыты в зависимых пунктах формулы изобретения.

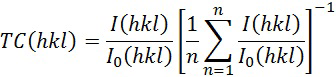

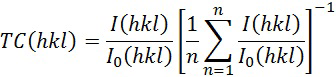

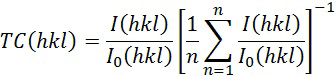

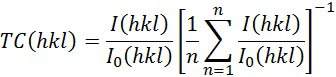

Режущий инструмент в соответствии с настоящим изобретением представляет собой снабженный покрытием режущий инструмент, содержащий подложку и покрытие, причем покрытие содержит слой TiCN MTCVD и слой α-Al2O3, при этом слой α-Al2O3 демонстрирует рентгенодифрактограмму, измеренную с использованием излучения CuKα и развертки θ-2θ, причем коэффициент текстуры TC(hkl) определяется по формуле Харриса:

,

,

где I(hkl) - измеренная интенсивность (интегрированная площадь) отражения (hkl), I0(hkl) - стандартная интенсивность согласно PDF-карточке ICDD № 00-010-0173, n - число отражений, используемых при расчете, используемыми отражениями (hkl) являются (012), (104), (110), (113), (116), (300), (214) и (0 0 12), и при этом TC(0 0 12) составляет более 5, предпочтительно, более 6, а наиболее предпочтительно, более 7. Слой α-Al2O3 с высоким TC(0 0 12) оказался выгодным в качестве слоя на режущих инструментах из-за его высокой стойкости к износу в виде кратеров, а также его способности к снижению тенденции к пластической деформации режущей кромки инструмента.

Один из путей изучения текстуры покрытия состоит в использовании измерения так называемой кривой качания, также называемой ω-разверткой или ω-сканом. Принцип измерения состоит в наличии фиксированного угла 2θ, соответствующего значению d определенной плоскости, и в выявлении интенсивности дифракции, когда образец наклоняется (или «раскачивается»), т.е. сканируется угол падения ω. Если плоскости идеально ориентированы параллельно поверхности (например, в монокристалле), то условие Брэгга будет выполняться, когда угол ω составит половину угла 2θ и, следовательно, пик появится при величине, соответствующей половине значения 2θ. Для идеального монокристалла уширение пика будет равно отклонению падающего рентгеновского луча. Дополнительное уширение пика указывает на то, что слой содержит текстурированные зерна, не идеально выровненные относительно поверхности подложки.

В настоящем изобретении α-Al2O3 демонстрирует высокий TC(0 0 12), т.е. развитую текстуру 001, и степень совершенства текстуры по всему слою α-Al2O3 была изучена путем анализа кривой качания плоскости 0 0 12.

Одним из путей выражения остроты кривой качания является расчет значения полной ширины на половине максимума (FWHM) пика. Более низкое значение FWHM соответствует более текстурированному покрытию по всему слою α-Al2O3.

Поскольку высокая текстура 001 оказалась выгодной из-за повышенной стойкости к износу в виде кратеров и стойкости к пластической деформации, причем выгодной считается высокая текстура 001 по всей или, по меньшей мере, большей части толщины покрытия. Она также оказалась выгодной из-за повышенной стойкости к износу задней поверхности режущей кромки.

Покрытие согласно настоящему изобретению содержит слой α-Al2O3 с такой полной шириной на половине максимума (FWHM) пика кривой качания плоскости (0 0 12) α-Al2O3 с использованием рентгеновской дифракции, измеренной на задней поверхности режущего инструмента, как FWHM, составляющая менее 30°, предпочтительно, менее 26°, более предпочтительно, менее 22°.

Режущий инструмент в соответствии с настоящим изобретением предназначен для происходящей с образованием стружки механической обработки металлов, а предпочтительно представляет собой режущую пластину для токарной обработки. Подложка представляет собой тело, которое покрывают поверхностным покрытием. Тело (т.е. подложка) может быть выполнено(а) из металлокерамики или цементированного карбида. Тело в одном варианте настоящего изобретения выполнено из цементированного карбида, причем цементированный карбид содержит 4-15 мас.% Co, предпочтительно, 6-8 мас. % Co, а предпочтительно, 10-14 об. % кубических карбидов металлов из групп IV, V и VI Периодической таблицы, предпочтительно, Ti, Nb и Ta.

В одном варианте воплощения подложка из цементированного карбида содержит обогащенную кобальтом поверхностную зону от границы раздела между телом и покрытием до глубины 15-25 мкм вглубь тела, по существу свободную от кубических карбидов, что придает режущей пластине исключительную вязкость разрушения с сохраненной стойкостью к пластической деформации.

В одном варианте воплощения настоящего изобретения слой α-Al2O3 составляет 2-15 мкм, предпочтительно, 3-7 мкм, наиболее предпочтительно, 4-6 мкм.

В одном варианте воплощения настоящего изобретения слой TiCN составляет 2-15 мкм, предпочтительно, 5-12 мкм, наиболее предпочтительно, 7-11 мкм.

В одном варианте воплощения настоящего изобретения режущий инструмент был подвергнут струйной обработке для повышения свойств вязкости разрушения покрытия. Струйная обработка влияет на напряженное состояние покрытия. Слишком сильная струйная обработка может привести к образованию трещин и к скалыванию покрытия. Силу воздействия струйной обработки можно регулировать, например, за счет давления воздуходувной массы, конструкции воздуходувного сопла, расстояния между воздуходувным соплом и поверхностью покрытия, типа материала для струйной обработки (дробь, песок и т.п.), размера зерен материала для струйной обработки, концентрации материала для струйной обработки в используемой для струйной обработки текучей среде и угла падения струи материала при струйной обработке.

Один из путей измерения напряженного состояния в покрытии состоит в исследовании уширения определенного пика при рентгеновской развертке θ-2θ. Пик обычно бывает более широким у покрытия с градиентом напряжений, чем у покрытия без градиента напряжений. Измеренная ширина пика, достигаемая после струйной обработки покрытия, даст косвенную меру градиента напряжений в покрытии, если сравнить эту ширину пика с шириной того же пика, измеренной у покрытия в осажденном состоянии.

Воображаемая плоскость кристалла, используемая для анализа, представляет собой плоскость, параллельную поверхности грани текстурированного покрытия, параллельной поверхности подложки, предпочтительно с пиком при высоком значении 2θ. В этом случае выбирают пик (0 0 12). Пик (0 0 12) выгоден тем, что он имеет положение при достаточно высоком угле, и поэтому небольшое изменение в параметре ячейки дает относительно большое изменение в ширине пика.

Ширина дифракционного пика подвергнутого струйной обработке покрытия может быть сопоставлена с шириной дифракционного пика не подвергнутого струйной обработке покрытия или того же покрытия после снятия напряжений термообработкой, как раскрыто ниже. Эта разница задана здесь как разница Δ, причем разница Δ = FWHM(напряженное)-FWHM(ненапряженное), т.е. разность между полной шириной на половине максимума (FWHM) дифракционного пика в подвергнутом струйной обработке состоянии и полной шириной на половине максимума (FWHM) дифракционного максимума в состоянии перед струйной обработкой. Например, на имеющем заднюю поверхность и переднюю поверхность режущем инструменте, в котором только передняя поверхность была подвергнута струйной обработке, дифракционный пик задней поверхности может быть сопоставлен с соответствующим дифракционным пиком передней поверхности.

В одном варианте воплощения настоящего изобретения напряженное состояние в слое α-Al2O3 изменяется с его напряженного состояния сразу после осаждения, и при этом форма дифракционного пика 2θ (0 0 12) изменяется так, что разница Δ становится Δ >0,20, предпочтительно, Δ >0,3, более предпочтительно, Δ >0,4, или Δ >0,5, или Δ >0,6 или Δ >0,7. Струйную обработку предпочтительно осуществляют, предпочтительно - дробинками Al2O3. Угол между пучком дробеструйной взвеси, испускаемой из струйного распылителя на поверхность режущего инструмента в ходе струйной обработки, и поверхностью режущего инструмента может составлять, например 70-110°, предпочтительно, примерно 90°.

В одном варианте воплощения настоящего изобретения разница Δ между FWHM дифракционного пика (0 0 12) при рентгеновской дифракции α-Al2O3 на передней поверхности режущего инструмента и FWHM дифракционного пика (0 0 12) при рентгеновской дифракции α-Al2O3 на задней поверхности режущего инструмента составляет Δ >0,2, предпочтительно, Δ >0,3, наиболее предпочтительно, Δ >0,4, или Δ >0,5, или Δ >0,6 или Δ >0,7. Этот способ измерения разности Δ пригоден, если режущую пластину, например, подвергают струйной обработке по ее передней поверхности.

В одном варианте воплощения настоящего изобретения разница Δ между FWHM дифракционного пика (0 0 12) при рентгеновской дифракции α-Al2O3 и FWHM дифракционного пика (0 0 12) при рентгеновской дифракции режущего инструмента после термообработки при 1030°C в N2 в течение 3 часов составляет Δ >0,2, предпочтительно, Δ >0,3, наиболее предпочтительно, Δ >0,4, или Δ >0,5, или Δ >0,6 или Δ > 0,7. Этот способ измерения разницы Δ применим, если режущая пластина, например, была подвергнута струйной обработке по всем ее внешним поверхностям.

Если не подвергнутая струйной обработке поверхность непригодна в качестве контрольной поверхности, подвергнутая струйной обработке режущая пластина может быть подвергнута термообработке при 1030°C в атмосфере N2 в течение 3 часов для того, чтобы вернуть исходное напряженное состояние, т.е. чтобы оно стало сопоставимым с не подвергнутым струйной обработке состоянием. Это продемонстрировано в Примере 7.

Следует отметить, что напряженное состояние покрытия после процесса CVD, т.е. когда покрытие только нанесено или осаждено, не свободно от остаточных напряжений. Обычно, CVD-покрытие на подложке из цементированного карбида подвержено остаточным растягивающим напряжениям, приводящим к трещинам в CVD-покрытии. Термообработка, как раскрыто выше, служит для повторного приведения CVD-покрытия в напряженное состояние, соответствующее тому состоянию, какое было до струйной обработки.

В одном варианте воплощения настоящего изобретения слой TiCN демонстрирует измеренную с использованием излучения CuKα рентгенодифрактограмму, на которой соотношение между интегральной интенсивностью (т.е. равной интегрированной площади) пика 220 (I220) и интегральной интенсивностью пика 311 (I311), I220/I311, составляет менее 3, предпочтительно, менее 2, наиболее предпочтительно, менее 1,5, или менее 1, или менее 0,5 или менее 0,3. Это оказалось предпочтительным для получения развитой структуры 001 по всему слою α-Al2O3. Для получения таких MTCVD-слоев TiCN полезно в процессе MTCVD использовать объемные отношения TiCl4/CH3CN свыше 2.

В одном варианте воплощения слой TiCN демонстрирует измеренную с использованием излучения CuKα рентгенодифрактограмму, на которой соотношение между интегральной интенсивностью пика 220 (I220) и интегральной интенсивностью пика 422 (I311), I220/I422, составляет менее 3, предпочтительно, менее 2, наиболее предпочтительно, менее 1,5, или менее 1, или менее 0,5, или менее 0,3.

Другие задачи, преимущества и новые признаки изобретения станут более ясными из следующего подробного описания изобретения при его рассмотрении в сочетании с прилагаемыми чертежами и формулой изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Примеры вариантов воплощения настоящего изобретения далее будут раскрыты более подробно.

Пример 1 - Осаждение покрытия

Образец A (изобретение)

Изготовили снабженные покрытием режущие инструменты (режущие пластины) в соответствии с одним вариантом воплощения изобретения. Из 7,2 мас. % Co, 2,7 мас. % Ta, 1,8 мас. % Ti, 0,4 мас. % Nb, 0,1 мас. % N, а остальное - WC, изготовили подложки из цементированного карбида CNMG120408 ISO-типа для токарной обработки, содержавшие обогащенную кобальтом (Co) поверхностную зону в примерно 25 мкм от поверхности подложки вглубь тела, являющуюся по существу свободной от кубических карбидов.

Подложки подвергли процессу нанесения покрытия методом CVD в CVD-оборудовании размером 530 радиального типа с ионной связью, способном вмещать 10000 режущих пластин полудюймового размера.

Режущие пластины сначала покрывали тонким, приблизительно 0,4 мкм слоем TiN, затем слоем TiCN 9 мкм, применяя хорошо известный метод MTCVD с использованием TiCl4, CH3CN, N2, HCl и H2 при 885°C. Объемное отношение TiCl4/CH3CN в ходе MTCVD-осаждения слоя TiCN составляло 2,2.

Поверх MTCVD-слоя TiCN осаждали связующий слой толщиной 1-2 мкм при 1000°C с помощью процесса, состоявшего из трех отдельных реакционных стадий. Сначала идет стадия осаждения TiCN с использованием TiCl4, CH4, N2, HCl и H2 при 400 мбар, затем вторая стадия с использованием TiCl4, CH3CN, CO, N2, HCl и H2 при 70 мбар и, наконец, третья стадия с использованием TiCl4, CH3CN, AlCl3, CO, N2 и H2 при 70 мбар.

Перед началом зародышеобразования Al2O3, связующий слой окисляли в течение 4 минут в смеси CO2, CO, N2 и H2.

Слой Al2O3 осаждали при 1000°C и 55 мбар в две стадии. Первая стадия с использованием 1,2 об. % AlCl3, 4,7 об. % CO2, 1,8 об. % HCl, а остальное – H2, дала примерно 0,1 мкм Al2O3, а вторая стадия с использованием 1,2% AlCl3, 4,7% CO2, 2,9% HCl, 0,6% H2S, а остальное - H2, дала общую толщину слоя Al2O3 примерно 5 мкм.

Самый внешний цветной слой, содержащий TiN, нанесли с толщиной примерно 1 мкм.

Образец B (контрольный)

Снабженные покрытием режущие пластины изготовили в ходе процесса, соответствующего процессу для Образца A, за исключением того, что использовали другой способ CVD-осаждения покрытия, как раскрыто ниже.

Режущие пластины сначала покрывали тонким, приблизительно 0,4 мкм слоем TiN, а затем слоем TiCN 9 мкм, применяя хорошо известный метод MTCVD с использованием TiCl4, CH3CN, N2, H2 и, необязательно, с некоторой добавкой HCl при 885°C. Объемное отношение TiCl4/CH3CN в ходе осаждения слоя TiCN поддерживали большим, чем 2.

Поверх MTCVD-слоя TiCN осаждали связующий слой толщиной 1-2 мкм при 1000°C с использованием двух отдельных реакционных стадий. Сначала следовала первая стадия осаждения TiCN с использованием TiCl4, CH3CN, N2 и H2 при 55 мбар, затем вторая стадия с использованием TiCl4, CO и H2 при давлении 55 мбар.

Перед началом зародышеобразования Al2O3, связующий слой окисляли смесью CO2, HCl и H2 в течение короткого периода времени, примерно 2 мин.

Слой Al2O3 осаждали при 1000°C и 55 мбар в две стадии. В ходе первой стадии использовали следующие газы: 1,2 об. % AlCl3, 4,7 об. % CO2, 1,8 об. % HCl, а остальное - H2, получая примерно 0,1 мкм Al2O3. Вторую стадию осуществляли с использованием 1,2 об. % AlCl3, 4,7 об. % CO2, 2,9 об. % HCl, 0,35 об. % H2S, а остальное – H2, получив общую толщину слоя Al2O3 примерно 5 мкм.

Самый внешний цветной слой, содержащий TiN, нанесли с толщиной примерно 1 мкм.

Пример 2 - Струйная обработка

Струйную обработку выполняли на передних поверхностях режущих инструментов. Дробеструйная взвесь состояла из 20 об. % оксида алюминия в воде, а угол между передней поверхностью режущей пластиной и направлением дробеструйной взвеси составлял 90°. Расстояние между соплом распылительной пушки и поверхностью режущей пластины составляло примерно 145 мм. Давление взвеси на пушку составляло 1,8 бар для всех образцов, тогда как давление воздуха на пушку составляло 2,1 бар (струйная обработка 1), 2,2 бар (струйная обработка 2) или 2,5 бар (струйная обработка 3). Дробь оксида алюминия имела зернистость F220 (FEPA 42-1:2006). Среднее время на струйную обработку на единицу площади составляло 4,4 секунды. Три различных струйных обработки оценили для Образца A. Образец, обработанный с помощью струйной обработки 1, называется далее Образцом A1, а если он был обработан с помощью струйной обработки 2, то называется Образцом A2, и если он был обработан с помощью струйной обработки 3, то называется Образцом A3. Образец B был обработан с помощью струйной обработки 2 (Образец B2).

Пример 3 - измерения TC(0 0 12) слоя α-Al2O3

Для измерений использовали рентгеновское излучение Cu-Kuα. Зеркала, прикрепленные к микрофокусирующему источнику рентгеновского излучения, фокусируют луч до примерно 0,8×0,8 мм без точечного коллиматора. Измерения проводили при электрическом напряжении 50 кВ и токе 1 мА, что приводит к максимальной мощности 50 Вт. Точечный коллиматор на 0,5 мм использовали для того, чтобы можно было проводить измерения на небольших плоских участках передней поверхности режущих пластин. Интенсивность дифракции от образца измеряли с получением трех изображений, с двухкоординатным детектором в различных положениях 2θ, что давало дифракционную информацию в диапазоне между 15 и 105° по 2θ. После этого полученные изображения загружали в компьютерную программу Brukers EVA (V3.0) и преобразовывали в одномерные дифрактограммы при интегрировании по тому, что в программе Bruker задано как гамма-направление.

Для исследования текстуры слоя α-Al2O3 провели рентгеноструктурный анализ с использованием излучения CuKα и рассчитали коэффициенты текстуры TC (hkl) для различных направлений роста столбчатых зерен слоя α-Al2O3 согласно формуле Харриса:

,

,

где I(hkl) - измеренная интенсивность (интегрированная площадь) отражения (hkl), I0(hkl) - стандартная интенсивность согласно PDF-карточке ICDD № 00-010-0173, n - число отражений, используемых при расчете. В данном случае использовали следующие отражения (hkl): (0 1 2), (1 0 4), (1 1 0), (1 1 3), (1 1 6), (2 1 4), (3 0 0) и (0 0 12).

Анализ данных, включая вычитание фона, исключение излучения Cu-Kα2 и подгонку профиля данных, проводили с использованием программного обеспечения PANalytical's X'Pert HighScore Plus. Выходные данные (интегрированные площади пиков для подогнанной кривой профиля) из этой программы затем использовали для расчета коэффициентов текстуры α -Al2O3 путем сопоставления отношения данных по измеренной интенсивности к данным по стандартной интенсивности (запись PDF № 10-0173), используя формулу Харриса. Поскольку слой α-Al2O3 представлял собой пленку конечной толщины, относительные интенсивности пары пиков при различных углах 2θ отличаются от тех, которые приведены для массивных образцов, из-за различий в длине пути через α-Al2O3. Поэтому в интенсивности по интегрированным площадям пиков для подогнанной кривой профиля вносили поправку на тонкую пленку, учитывая также линейный коэффициент поглощения α-Al2O3 при расчете значений TC. Поскольку возможные дополнительные слои над слоем α-Al2O3 будут влиять на интенсивности рентгеновского излучения, попадающего в слой α-Al2O3 и выходящего из всего покрытия, поправки также необходимо сделать и на них, учитывая линейный коэффициент поглощения для соответствующего соединения в слое. В качестве альтернативы, дополнительный слой, такой как TiN, над слоем оксида алюминия может быть удален способом, который практически не влияет на результаты рентгеноструктурных измерений, например, травлением.

Значения TC(0 0 12) для слоя α-Al2O3 образца A1, A2, A3 и B2, измеренные на передней поверхности, показаны в Таблице 2.

Пример 4 - Измерения интенсивности по площади пиков, I220/I311, у TiCN

Оборудование, используемое для рентгеноструктурных измерений слоя TiCN, было тем же, что и для измерений коэффициента текстуры α-Al2O3 в Примере 3, с использованием той же методологии и параметров оборудования. В этом случае была измерена задняя поверхность, не подвергнутая струйной обработке.

Для исследования интенсивностей пиков (интегрированной площади пиков) слоя TiCN провели рентгенодифракционный анализ с использованием излучения CuKα.

Анализ данных, включая вычитание фона, исключение излучения Cu-Kα2 и подгонку профиля данных, проводили с использованием программного обеспечения PANalytical's X'Pert HighScore Plus. Выходными данными из этой программы были интегрированные площади пиков для подогнанной кривой профиля. Поскольку слой TiCN представлял собой пленку конечной толщины, относительные интенсивности пары пиков при различных углах 2θ были отличны от тех, которые приведены для массивных образцов, из-за различий в длине пути через слой TiCN. Поэтому в интенсивности по интегрированным площадям пиков для подогнанной кривой профиля вносили поправку на тонкую пленку, также учитывая линейный коэффициент поглощения TiCN. Поскольку возможные дополнительные слои над слоем TiCN будут влиять на интенсивности рентгеновского излучения, попадающего в слой TiCN и выходящего из всего покрытия, поправки необходимо также сделать и на них, особенно, если их толщина значительна, в этом случае – на слой α-Al2O3 и верхний слой TiN, учитывая линейный коэффициент поглощения для соответствующего соединения в слое.

Следует отметить, что перекрывание пиков - это явление, которое может возникнуть при рентгенодифракционном анализе покрытий, содержащих, например, несколько кристаллических слоев, и/или слоев, осажденных на подложку, содержащую кристаллические фазы, и это должно быть понятно специалистам в данной области техники и скорректировано ими. Перекрывание пиков от слоя α-Al2O3 с пиками от слоя TiCN может влиять на I220/I311 и/или I220/I422. Также следует отметить, что, например, WC в подложке может иметь дифракционные пики, близкие к соответствующим пикам по настоящему изобретению.

Значения интенсивности по площади (скорректированные значения) для TiCN показаны в Таблице 1.

(Соотношения интенсивностей)

Пример 5 - Измерения кривой качания

Измерения кривой качания выполняли на дифрактометре Philips MRD (Materals Research Diffractrometer - дифрактометр для исследования материалов). Дифрактометр функционировал при линейной фокусировке, с излучением CuKα (как α1, так и α2). Оптика для отражения падающего луча представляла собой рентгеновское зеркало с отклонением 0,04° и поперечно-щелевой коллиматор. Оптика со стороны дифрагированного луча представляла собой плоскопараллельный коллиматор на 0,27° и газохроматографический детектор. При фиксированном угле 2θ 90,665° проводили сканирование ω в диапазоне между 6,3 и 69,3° с размером шага 1° и 10 с/шаг в непрерывном режиме. Внешний слой, такой как TiN, над слоем оксида алюминия может быть удален способом, который практически не влияет на результаты рентгеноструктурных измерений, например, травлением. Поскольку слой α-Al2O3 имеет конечную толщину, длина пути рентгеновского луча в пределах слоя α-Al2O3 будет различной в зависимости от угла омега, на что нужно внести поправку в данные по интенсивности. Это можно сделать, учтя толщину и линейный коэффициент поглощения, как описано, например, в работе Bircholz (Thin Film Analysis by X-ray Scattering, 2006, Wiley-VLC Verlag, ISBN 3-527-31052-5, chapter 5.5.3, pages 211-215).

Результаты измерения кривой качания, измеренные на задней поверхности, показаны в Таблице 2.

Пример 6 - Разница Δ между пиками (0 0 12) FHWM при развертке θ-2θ

Измеряли FWHM дифракционного пика (0 0 12) при рентгеновской дифракции с разверткой θ-2θ, соответствующего раскрытому в Примере 3, на передней поверхности, подвергшейся струйной обработке, и на задней поверхности, не подвергшейся струйной обработке.

Разность Δ между FHWM пика (0 0 12) при развертке θ-2θ на передней поверхности и FWHM пика (0 0 12) при развертке θ-2θ на задней поверхности (не подвергшейся струйной обработке) была измерена графически. Результаты показаны в Таблице 2, представленные как разность Δ = FWHM(передняя)-FWHM(задняя).

(Струйная обработка)

Пример 7 - Термообработка

Для подтверждения того, что термообработка преобразует подвергшееся струйной обработке покрытие обратно в его напряженное состояние, как перед струйной обработкой, осуществили следующий эксперимент. Режущая пластина, которая была подвергнута струйной обработке на ее передней поверхности, продемонстрировала разность Δ=FWHM(передняя)-FWHM(задняя) в 0,51. Режущую пластину подвергли термообработке в течение 3 часов при 1030°C в N2. После термообработки разность Δ=FWHM(передняя)-FWHM(задняя) составляла 0,08. Поэтому соответствующую термообработку можно использовать в случае, когда режущую пластину подвергают струйной обработке не только на передней поверхности, но и на задней поверхности, с получением покрытия, которое аналогично покрытию задней поверхности, не подвергнутой струйной обработке.

Пример 8 - Испытание на износ в виде кратеров

Снабженные покрытием режущие инструменты, подвергнутый струйной обработке в соответствии с Примером 2, т.е. образцы A1, A2, A3, B2, испытывали при продольной обточке шарикоподшипниковой стали (100CrMo7-3) с использованием следующего режима резания:

Скорость резания vc: 220 м/мин

Рабочая подача, f: 0,3 мм/оборот

Глубина резания, ap: 2 мм

Марка режущей пластины: CNMG120408-PM

Использовали водорастворимую смазочно-охлаждающую жидкость.

Оценивали одну режущую кромку на режущий инструмент.

При анализе износа в виде кратеров измеряли площадь обнаженной подложки с использованием светового оптического микроскопа. Когда площадь поверхности обнаженной подложки превышала 0,2 мм2, срок службы инструмента считался достигнутым. Износ каждого режущего инструмента оценивали после 2 минут резки под световым оптическим микроскопом. Затем процесс резки продолжали, с измерениями после каждых 2 минут работы, до достижения критерия срока службы инструмента. Когда размер площади кратеров превышал 0,2 мм2, оценивали время, требуемое для достижения критерия срока службы, исходя из предполагаемой постоянной скорости износа между двумя последними измерениями. Помимо износа в виде кратеров, также исследовали износ по задней поверхности, но в данном испытании он не влиял на срок службы инструмента. Результаты показаны в Таблице 3.

Пример 9 - Испытание на вязкость разрушения

Снабженные покрытием режущие инструменты согласно Примеру 2, т.е. Образцы A1, A2, A3, B2, испытали на вязкость разрушения.

Обрабатываемая заготовка состояла из двух прутков из углеродистой стали (Fe 360°C), установленных параллельно друг другу с расстоянием между ними. При продольной обточке этой заготовки режущий инструмент будет подвергнут двум прерываниям на оборот. В этом испытании вязкость разрушения режущего инструмента оказалась критической для его срока службы.

Использовали следующий режим резания:

Скорость резания vc: 80 м/мин

Глубина резания ap: 1,5 мм

Использовали водорастворимую смазочно-охлаждающую жидкость.

Рабочую подачу повышали линейно. Исходное значение составляло 0,15 мм/оборот. После истечения 1 минуты значение рабочей подачи составляло 0,30 мм/оборот, а после 2 минуты резки значение подачи составляло 0,45 мм/оборот.

Использовали оборудование для измерения сил резания. При возникновении разлома режущей пластины сила резания заметно повышалась, и станок останавливали. Оценивали 15 режущих кромок на образец. Регистрировали фактическое значение рабочей подачи при разломе для каждой из 15 режущих кромок. Эти значения отсортировали от самых низких значений подачи при поломке до самых высоких, для каждой режущей кромки. Результаты, показанные в Таблице 3, представляют подачу при поломке для кромки номер 3, медианное значение для всех 15 кромок и значение для кромки номер 13.

(Характеристика износа)

Подача при поломке (мм/оборот)

Испытание на износ в виде кратеров показывает, что слой α-Al2O3 с TC(0 0 12) примерно 7,4, FWHM кривой качания примерно 20 и значением I220/I311 примерно 0,4-0,7 дает более высокую стойкость к износу в виде кратеров, чем слой α-Al2O3 с TC(0 0 12) примерно 5,4, FWHM кривой качания примерно 36 и значением I220/I311 примерно 1,1.

Испытание на вязкость разрушения показывает, что струйная обработка, достаточная для получения разности Δ более 0,2, приводит к режущему инструменту с хорошими рабочими характеристиками. Кроме того, как видно из результатов, более высокое давление струйной обработки приводит к более вязкому режущему инструменту.

Хотя изобретение было описано применительно к различным примерным вариантам воплощения, следует понимать, что изобретение не должно ограничиваться раскрытыми примерными вариантами воплощения, а напротив, предназначено охватывать различные модификации и эквивалентные компоновки в рамках прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ С CVD-ПОКРЫТИЕМ | 2017 |

|

RU2736039C2 |

| СНАБЖЕННЫЙ ПОКРЫТИЕМ РЕЖУЩИЙ ИНСТРУМЕНТ | 2018 |

|

RU2760426C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С CVD-ПОКРЫТИЕМ | 2017 |

|

RU2736536C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2019 |

|

RU2769502C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2623547C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2766635C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2758424C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С CVD-ПОКРЫТИЕМ СО СЛОЕМ k-Al2O3 ТЕКСТУРЫ { 0 0 1} | 2017 |

|

RU2669134C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2766604C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ХОГФ-ПОКРЫТИЕМ | 2015 |

|

RU2704949C2 |

Изобретение относится к снабженному покрытием режущему инструменту для осуществляемой с образованием стружки механической обработки металлов и может быть использовано для токарной обработки сталей. Режущий инструмент имеет износостойкое покрытие, полученное химическим осаждением из паровой фазы (CVD). Упомянутое покрытие содержит слой TiCN, осажденный химическим осаждением из паровой фазы при средней температуре (MTCVD), и слой α-Al2O3. Слой α-Al2O3 имеет коэффициент текстуры TC(hkl) согласно формуле Харриса, , где I(hkl) – измеренная интенсивность (интегрированная площадь) отражения (hkl), I0(hkl) – стандартная интенсивность согласно PDF-карточке ICDD 00-010-0173, n – число отражений, используемых при расчете. Указанный коэффициент текстуры TC(hkl) определен с помощью рентгенодифрактограммы слоя α-Al2O3, измеренной с использованием излучения CuKα и развертки θ-2θ, для отражений от следующих кристаллографических плоскостей (hkl): (012), (104), (110), (113), (116), (300), (214) и (0 0 12), причем TC(0 0 12) составляет более 5. Полная ширина на половине максимума (FWHM) дифракционного пика кривой качания плоскости (0 0 12) α-Al2O3, измеренная на задней поверхности режущего инструмента с использованием рентгеновской дифракции, составляет менее 30°. Слой TiCN имеет соотношение между интенсивностью по интегрированной площади дифракционного пика кривой качания плоскости 220 и интенсивностью по интегрированной площади дифракционного пика кривой качания плоскости 311, I220/I311, составляющее менее 3 и определенное с помощью рентгенодифрактограммы упомянутого слоя TiCN, измеренной с использованием излучения CuKα. Режущему инструменту обеспечиваются повышенная износостойкость, стойкость к износу в виде кратеров, повышенная стойкость к пластической деформации режущей кромки, а также высокие рабочие характеристики при токарной обработке стали. 6 з.п. ф-лы, 3 табл., 9 пр.

, где I(hkl) – измеренная интенсивность (интегрированная площадь) отражения (hkl), I0(hkl) – стандартная интенсивность согласно PDF-карточке ICDD 00-010-0173, n – число отражений, используемых при расчете. Указанный коэффициент текстуры TC(hkl) определен с помощью рентгенодифрактограммы слоя α-Al2O3, измеренной с использованием излучения CuKα и развертки θ-2θ, для отражений от следующих кристаллографических плоскостей (hkl): (012), (104), (110), (113), (116), (300), (214) и (0 0 12), причем TC(0 0 12) составляет более 5. Полная ширина на половине максимума (FWHM) дифракционного пика кривой качания плоскости (0 0 12) α-Al2O3, измеренная на задней поверхности режущего инструмента с использованием рентгеновской дифракции, составляет менее 30°. Слой TiCN имеет соотношение между интенсивностью по интегрированной площади дифракционного пика кривой качания плоскости 220 и интенсивностью по интегрированной площади дифракционного пика кривой качания плоскости 311, I220/I311, составляющее менее 3 и определенное с помощью рентгенодифрактограммы упомянутого слоя TiCN, измеренной с использованием излучения CuKα. Режущему инструменту обеспечиваются повышенная износостойкость, стойкость к износу в виде кратеров, повышенная стойкость к пластической деформации режущей кромки, а также высокие рабочие характеристики при токарной обработке стали. 6 з.п. ф-лы, 3 табл., 9 пр.

1. Режущий инструмент с износостойким покрытием, полученным химическим осаждением из паровой фазы (CVD), у которого покрытие содержит

слой TiCN, осажденный химическим осаждением из паровой фазы при средней температуре (MTCVD), и

слой α-Al2O3,

при этом слой α-Al2O3 имеет коэффициент текстуры TC(hkl) согласно формуле Харриса,

,

,

где I(hkl) - измеренная интенсивность (интегрированная площадь) отражения (hkl), I0(hkl) - стандартная интенсивность согласно PDF-карточке ICDD 00-010-0173, n - число отражений, используемых при расчете,

причем указанный коэффициент текстуры TC(hkl) определен с помощью рентгенодифрактограммы слоя α-Al2O3, измеренной с использованием излучения CuKα и развертки θ-2θ, для отражений от следующих кристаллографических плоскостей (hkl): (012), (104), (110), (113), (116), (300), (214) и (0 0 12), причем TC(0 0 12) составляет более 5, при этом полная ширина на половине максимума (FWHM) дифракционного пика кривой качания плоскости (0 0 12) α-Al2O3, измеренная на задней поверхности режущего инструмента с использованием рентгеновской дифракции, составляет менее 30°, при этом

слой TiCN имеет соотношение между интенсивностью по интегрированной площади дифракционного пика кривой качания плоскости 220 и интенсивностью по интегрированной площади дифракционного пика кривой качания плоскости 311, I220/I311, составляющее менее 3 и определенное с помощью рентгенодифрактограммы упомянутого слоя TiCN, измеренной с использованием излучения CuKα.

2. Режущий инструмент по п. 1, в котором разница Δ между FWHM дифракционного пика кривой качания плоскости (0 0 12) при рентгеновской дифракции слоя α-Al2O3 на передней поверхности режущего инструмента и FWHM дифракционного пика кривой качания плоскости (0 0 12) при рентгеновской дифракции α-Al2O3 на задней поверхности режущего инструмента составляет Δ >0,2, предпочтительно Δ >0,3, наиболее предпочтительно Δ >0,4.

3. Режущий инструмент по п. 1, у которого разница Δ между FWHM дифракционного пика кривой качания плоскости (0 0 12) при рентгеновской дифракции слоя α-Al2O3 и FWHM дифракционного пика кривой качания плоскости (0 0 12) при рентгеновской дифракции режущего инструмента после термообработки при 1030°C в N2 в течение 3 часов составляет Δ >0,2, предпочтительно Δ >0,3, наиболее предпочтительно Δ >0,4.

4. Режущий инструмент по п. 1, у которого толщина слоя α-Al2O3 составляет 2-15 мкм, предпочтительно 3-7 мкм, наиболее предпочтительно 4-6 мкм.

5. Режущий инструмент по п. 1, у которого толщина слоя TiCN составляет 2-15 мкм, предпочтительно 5-12 мкм, наиболее предпочтительно 7-11 мкм.

6. Режущий инструмент по п. 1, который дополнительно содержит связующий слой TiCN толщиной 1-2 мкм между слоем TiCN, осажденным методом MTCVD и слоем α-Al2O3.

7. Режущий инструмент по п. 1, у которого коэффициент текстуры TC(0 0 12) составляет более 6 или более 7, при этом полная ширина на половине максимума (FWHM) дифракционного пика кривой качания плоскости (0 0 12) α-Al2O3 с использованием рентгеновской дифракции, измеренной на задней поверхности режущего инструмента, составляет менее 26° или менее 22°, причем соотношение между интенсивностью по интегрированной площади дифракционного пика кривой качания плоскости 220 и интенсивностью по интегрированной площади дифракционного пика кривой качания плоскости 311, I220/I311, составляет менее 2 или менее 1.

| РЕЖУЩАЯ ПЛАСТИНА С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ | 2008 |

|

RU2456126C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2206432C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА НЕГО | 1994 |

|

RU2130823C1 |

| Устройство для управления длиной продольного хода стола шлифовального станка | 1975 |

|

SU753602A1 |

| US 6383624 B1, 07.05.2002. | |||

Авторы

Даты

2018-09-17—Публикация

2014-06-26—Подача