Изобретение относится к области трубопроводного транспорта жидких углеводородов, а именно к способам получения добавок на основе полиальфаолефинов, применяемых с целью обеспечения энергоэффективного и безопасного транспорта нефти и нефтепродуктов по трубопроводу. Снижение энергозатрат достигается за счет снижения гидродинамического сопротивления и, как следствие, увеличения пропускной способности трубопровода при вводе противотурбулентных присадок в поток углеводородов.

Физическая суть явления заключается в том, что в потоке транспортируемой углеводородной жидкости в пристенной области, на границе подвижной (ламинарной) и неподвижной зон, возникают пульсации давления высокой интенсивности, создающие дополнительное сопротивление (величина этой составляющей гидродинамического сопротивления (далее - ГДС) для маловязких жидкостей может составлять до 80%).

Использование противотурбулентных присадок (ПТП) на основе высокомолекулярных линейных полимеров позволяет увеличить производительность трубопровода, уменьшить количество перекачивающих станций, уменьшить рабочие давления, а также снизить энергозатраты на перекачку за счет предотвращения возникновения турбулентностей в потоке перекачиваемой жидкостей. Макромолекулы полимера в составе противотурбулентной присадки сглаживают пульсации давления в потоке, обратимо аккумулируя энергию за счет упругой деформации. Чем больше молярная масса макромолекул (далее - Mw), тем больше энергии они могут аккумулировать, что приводит к увеличению эффективности присадки с ростом Mw полимера. Следует заметить, что эффективность снижения гидродинамического сопротивления зависит не только от молекулярной массы, но и от длины макромолекулы.

Важной характеристикой ПТП, является также ее дисперсность, влияющая на скорость растворения частиц полимера в потоке транспортируемых углеводородов, обеспечивающая постоянную высокую эффективность как в начальный, так и конечный момент времени перекачки.

Следует заметить, что оптимальная концентрация полимера в транспортируемой углеводородной жидкости лежит в диапазоне от 0,001% до 0,01%, что обусловлено максимально эффективным поведением макромолекул полимера при растворении в нефти и нефтепродуктах. Таким образом, при введении достаточно малого количества полимеров уменьшаются турбулентность и гидравлическое сопротивление, снижаются энергетические потери при транспортировке. Современные присадки удовлетворяют данным требованиям, а также имеют ряд преимуществ, например не адсорбируются на поверхности трубопровода, не изменяют физико-химические параметры нефти и нефтепродуктов.

В качестве полимерного компонента современных ПТП, как правило, используют высокомолекулярные полиальфаолефины (преимущественно полигексен и полиоктен) с Mw>3×106, полученные путем каталитической (со)полимеризации α-олефинов C4-C14 (преимущественно С6 и C8) на катализаторах Циглера-Натта. Под классическими катализаторами Циглера-Натта понимают смесь трихлорида титана или тетрахлорида титана с диэтилалюминийхлоридом, открытые непосредственно К. Циглером (для полимеризации этилена) и Дж. Натта (для изотактической полимеризации альфа-олефинов) в 50-х годах 20-го века [Ziegler, K. и др., Н. Angew. Chem. 1955, 67, 541; Natta, G. и др. La Chimica e l′lndustria, 38, 124 (1956)]. Для проведения изотактической полимеризации альфа-олефинов лучше подходит TiCl3 в смеси с диэтилалюминийхлоридом, хотя он и является относительно малоактивным катализатором, причем изотактичность полипропилена полученного в этих условиях невысока и составляет порядка 94-97% [Natta G., Italian Patent 526101 (1954) Montecatini].

Наравне с катализаторами Циглера-Натта в настоящее время для синтеза подобных высокомолекулярных углеводородов применяют также титан-магниевые катализаторы нового поколения, эффективность которых критически зависит от выбора условий полимеризации, конкретного метода приготовления титан-магниевой основы и электрон-доноров - соединений донорной природы (как правило, простые или сложные эфиры), которые улучшают свойства титан-магниевых катализаторов.

Важной особенностью процесса полимеризации альфа-олефинов для получения полимера с максимально высокой молекулярной массой является необходимость поддержания достаточно низких температур порядка (-30) -(+10)°С. Это приводит к снижению скорости полимеризации и увеличению времени синтеза полимеров, нежелательных в производственных условиях, то есть поддержание низких температур экономически невыгодно.

Координационная полимеризация, как правило, характеризуется высокими региоселективностью и стереоселективностью. Региоселективность процесса определяет последовательность заместителей в полимерной цепи, а стереоселективность определяет взаимную пространственную ориентацию заместителей. Полимер, заместители в котором однонаправлены, является изотактическим и предпочтителен для применения в качестве активного компонента ПТП. Общеизвестно, что именно титан-магниевые катализаторы, модифицированные подходящими донорами, и позволяют получать максимально изотактические полиальфаолефины.

Товарные формы противотурбулентных присадок представляют собой суспензии или растворы (гелевые или растворные ПТП) упомянутых (со)полимеров.

Гелевые присадки (ЕР 0108156, RU 2075485) получают путем промышленной (со)полимеризации альфа-олефинов в неполярном растворителе до степени конверсии около 20% в одну стадию, продуктом которой является высоковязкий раствор с содержанием полимера 10-12%.

Известен агент снижения гидродинамического сопротивления (ГДС), получаемый по способу, описанному в патенте RU 2277103, - это альфа-олефиновый мономер, предварительно подвергнутый каталитической изомеризации (с использованием катализатора, представляющего собой цеолит Y- типа, в частности LZ-Y52, LZ-Y62), полимеризуют на катализаторах Циглера-Натта на основе треххлористого титана в присутствии сокатализатора.

В зависимости от используемого катализатора изомеризации при предподготовке мономера полученный полимер обладает характеристической вязкостью от 10 дл/г, при концентрации полимера в полученной присадке от 4% масс, причем снижение ГДС гексана, содержащего присадку в количестве, эквивалентном 1 ppm полимера, составляет от 23,5 до 38,6%.

Недостатком известного способа получения агента является высокий расход присадки для обеспечения высокой эффективности, а также большой расход мономера и катализатора в процессе синтеза полимера, что повышает себестоимость ПТП, и приводит к значительному увеличению транспортных издержек, препятствуя использование таких присадок, особенно на больших расстояниях от места производства.

Увеличение же концентрации полимера в ПТП растворного типа невозможно ввиду их высокой вязкости, сильно затрудняющей ввод в трубопровод. Наравне со склонностью к агрегации и расслаиванию высокая вязкость затрудняет также хранение и транспортировку растворных форм противотурбулентных присадок.

Известно получение ПТП суспензионного типа. Большая эффективность работы суспензионной присадки, по сравнению с растворной, обусловлена сравнительно невысокой вязкостью готового продукта, что оптимально сочетается с высокой концентрацией (со)полимера с большой (по сравнению с полимерами ПТП растворного типа) молекулярной массой полимера (Mw≥106).

Присадки суспензионного типа получают путем каталитической (со)полимеризации углеводородов олефинового ряда (С4-С14) в инертной среде или в массе жидкого мономера, где содержание растворителя в реакционной среде не превышает нескольких процентов (описаны в патентах US 6172151, RU 2238282) или в среде по крайней мере одного углеводородного растворителя с последующим суспендированием (приводят во взвешенное состояние) полученного полимера в дисперсионной среде, содержащей функциональные добавки (например, антиагломератор). Активными компонентами каталитических комплексов, как правило, являются титансодержащий катализатор (микросферический трихлорид титана) и алюминийорганический сокатализатор (например, триизобутилалюминий, диэтилалюминийхлорид, триэтилалюминий).

В качестве дисперсионной среды используют любые жидкости - нерастворители для полученного измельченного (со)полимера или их смеси, плотность которых близка к плотности (со)полимера (например: высшие алифатические спирты, гликоли, их моно- и дизамещенные простые эфиры, а также их смеси и др.); в качестве антиагломератора, как правило, используют различные поверхностно-активные вещества, воски, соли, амиды и сложные эфиры высших карбоновых кислот (US725 6224), например стеарамид, стеараты металлов и пр.

Для приготовления суспензии полученный (со)полимер измельчают различными методами. В силу того, что (со)полимеры высших альфа-олефинов являются каучукоподобными материалами и имеют низкие температуры стеклования (ниже -70°С), наиболее популярны способы их криогенного измельчения (RU 2238282, US 4837249, RU 2463320). Несмотря на возможность варьирования гранулометрического состава измельченного (со)полимера, влияющего на скорость растворения присадки, метод криогенного измельчения имеет ряд недостатков: жесткие требования безопасности при работе с соответствующим оборудованием; высокая стоимость и расход жидкого азота; частичная деструкция макромолекул полимера, а также тот факт, что указанный способ позволяет достичь размера основной массы частиц около 300-500 мкм при оптимальном значении не более 100 мкм.

В связи с изложенным выше, в настоящее время активно ведутся работы по поиску и внедрению альтернативных технологий получения товарной формы ПТП суспензионного типа. Применяют гомогенизаторы, мельницы различного типа и прочее специальное оборудование, предварительно обрабатывают полимеры различными добавками, облегчающими измельчение и предотвращающими повторное слипание частиц полимера (US 6946500, US 7271205). Но описанные способы не решают проблему механической деструкции и, безусловно, снижают качество полученного полимерного агента.

Предотвратить механодеструкцию можно, применив альтернативные способы синтеза полимера, например микроинкапсуляцию (микроблочную полимеризацию). Суть способа заключается в синтезе полимера внутри полимерных капсул (US 6160036, US 4693321). В установку, состоящую из набора форсунок, имеющих внутри два цилиндрических канала большего (макс. 250 мкм) и меньшего (макс. 130 мкм) диаметра, подается смесь мономера с катализатором в малую форсунку, а вещество оболочки - в межтрубное пространство между каналами. На выходе образуются микрокапсулы размером 500<d<1000 мкм и концентрацией полимера до 70%, содержащие частицу активного полимера со степенью конверсии 95%. Далее для получения товарной формы присадки проводят диспергирование капсул в среде, инертной к каждому из их компонентов. В качестве мономера используют высшие альфа-олефины, а в качестве компонентов каталитического комплекса - трихлорид титана и диэтилалюминийхлорид. Безусловным преимуществом метода является получение неагломерирующих частиц, содержащих блочный полимер, легко активируемый растворением, например в воде.

Однако основными недостатками известного способа являются длительное время полимеризации: от 24 до 72 часов, необходимость проведения предподготовки для введения в поток углеводородов и низкая производительность процесса.

Известен также способ осаждения полимера из раствора добавлением осадителя (US 5733953). Маловязкую высококонцентрированную суспензию полимера, синтезированного (со)полимеризацией высших α-олефинов под действием катализатора Циглера-Натта в среде растворителя, получают медленным добавлением жидкости, не растворяющей полимер (например изопропиловый спирт), к раствору полимера в растворителе (например, керосине). При достаточном добавлении нерастворителя полимер осаждается из раствора в виде мелких частиц. Жидкость с осадка отделяют, осадок еще раз промывают нерастворителем.

Но невысокое качество полимерного компонента, а также необходимость регенерации большого объема растворителя, являются существенными недостатками известного способа.

Отдельного внимания заслуживает способ получения антитурбулентной присадки суспензионного вида, заключающийся в том, что проводят полимеризацию высших альфа-олефинов на катализаторах Циглера-Натта (смесь TiCl3 с диэтилалюминийхлоридом) в среде перфторированных алканов, описанная в патенте RU 2443720. Согласно данной технологии, суспензию готовой формы противотурбулентной присадки изготовляют отделением перфторалкана декантацией и диспергированием продукта в дисперсионной среде, содержащей антиагломератор. В качестве дисперсионной среды используют высшие алифатические спирты, гликоли и их моно- и дизамещенные простые эфиры, а также их смеси. Данное техническое решение выбрано в качестве ближайшего аналога.

Недостатком является использование классического катализатора Циглера-Натта, что не позволяет получить потенциально высокомолекулярный полимер вследствие наличия в составе катализатора значительного количества атактических центров полимеризации. Кроме того, смесь трихлорида титана с диэтилалюминийхлоридом в присутствии гексена-1 представляет собой желеобразную массу и не является оптимальной фазой для осуществления суспензионной полимеризации в перфторалкане

Задачей заявленного изобретения является разработка условий для проведения синтеза ПТП путем полимеризации альфа-олефинов, при которых процесс был бы свободен от вышеприведенных недостатков.

Поставленная задача достигается тем, что процесс полимеризации высших альфа-олефинов проводят суспензионно на титанмагниевом катализаторе с добавлением электронодонорного модификатора в среде как минимум одного фторированного органического соединения, с последующей заменой последнего на дисперсионную среду, содержащую антиагломератор при следующем соотношении компонентов системы:

- фторированное(ые) органическое(ие) соединение(ия):альфа-олефин (смесь альфа-олефинов или их растворы в предельных углеводородах), равном 1:5-5:1 (по объему),

- альфа-олефин (смесь альфа-олефинов):титанмагниевый катализатор (в расчете на титан), равном 10000:1-2500000:1 (мольные соотношения),

титанмагниевый катализатор (в расчете на титан):сокатализатор, равном 1:10-1:1000 (мольные соотношения).

В результате, как правило, образуется суспензия сверхвысокомолекулярного полимера с Mw>8×106, не требующая дальнейшего энергоемкого измельчения, приводящего к деструкции полимера.

Поставленная задача также решается тем, что противотурбулентная присадка имеет следующее массовое содержание компонентов:

полиальфа-олефин (смесь полиальфа-олефинов) 10-40%,

дисперсионная среда 48-89,9%,

антиагломератор 0,10-12%.

В качестве мономера выбирают высшие альфа олефины, например такие как бутен-1, гексен-1, октен-1 и децен-1. Длина полимерной цепи зависит от природы мономера, при использовании более высших, чем децен-1, альфа-олефинов, молекулярная масса и длина цепи полимера существенно снижается, и снижается противотурбулентная активность, следовательно, целесообразно использовать мономеры с меньшей молекулярной массой. Следует отметить, что альфа-олефин может быть подвергнут предварительному растворению в алифатических углеводородах, таких как, напимер, циклогексан, изопентан, нефрас (гексановая фракция) с целью регулирования теплового эффекта реакции и температуры проведения полимеризации.

В качестве среды осуществления суспензионной полимеризации используются фторированные органические соединения, а именно ациклические (алифатические) перфторалканы (такие как 1Н,8Н-перфтороктан, 1Н,6Н-перфторгексан, перфторгептан), циклические (например, перфтор-1,3-диэтилциклогексан, перфтордиметил-циклогексан, или перфторметилциклогексан, или перфтордекалин); а также фторхлоралканы (например, 1-хлорнонафторбутан, хлорперфторциклогексан), однако не ограничиваются ими.

Фторированные органические соединения являются инертной средой (и поэтому не дезактивируют активные центры каталитической системы) и одновременно нерастворителями полиальфаолефинов, что позволяет осуществить суспензионную полимеризацию высших альфа-олефинов.

Кроме того, фторированные органические соединения, используемые в качестве среды полимеризации, могут быть легко отделены от полимера за счет различия по плотности (например, плотность перфторалканов составляет от 1,6 до 2,0 кг/м3) и многократно использованы в последующем синтезе.

Выбор оптимального объемного соотношения фторированного(ых) органического(их) соединения(ий) к альфа-олефину (смеси альфа-олефинов или их растворов в предельных углеводородах) обусловлен следующим. При избыточном количестве альфа-олефина (альфа-олефинов) процесс полимеризации протекает не суспензионно, а в растворе с образованием высоковязкой массы, сохраняя все недостатки растворной полимеризации. Напротив, при недостаточном количестве альфа-олефина (альфа-олефинов) скорость процесса полимеризации существенно замедляется.

Модифицированные титанмагниевые катализаторы, используемые в предлагаемом способе, обеспечивают более высокую, по сравнению с трихлоридом титана, производительность процесса (со)полимеризации и могут быть приготовлены с использованием нескольких основных методов:

- взаимодействие мелкодисперсного хлорида магния с четыреххлористым титаном. Такие системы характеризуются нерегулярной структурой, низкой производительностью и в настоящее время практически не используются;

- взаимодействие сольватов, образованных хлоридом магния и алифатическими спиртами, с тетрахлоридом титана (так называемая "кристаллизационная" схема). При этом образуются мелкокристаллические фазы хлорида магния с относительно регулярной структурой, на поверхности которых адсорбирован хлорид титана. Перевод последнего в каталитически активную форму происходит при добавлении алюминийорганического активатора;

- взаимодействие алкоголятов магния (этилат, этилгексилат) с четыреххлористым титаном. Алкоголят магния готовят либо взаимодействием магния со спиртом (в этом случае он содержит заметное количество сольватного ROH), либо алкоголизом реактива Гриньяра. Модификация метода - использование в реакции с RMgX-ортосиликатов вместо спиртов;

- взаимодействие реактивов Гриньяра с четыреххлористым титаном. Получаемый таким методом катализатор характеризуется умеренной активностью и высокой полидисперсностью частиц. Модификацией метода является взаимодействие магния без растворителя или в среде алифатического растворителя с алкилгалогенидом, содержащим тетрахлорид титана. Полученный взаимодействием бутилхлорида с магнием в присутствии тетрахлорида титана катализатор демонстрирует достаточно высокую активность в полимеризации гексена-1.

Синтез высокомолекулярных, стереорегулярных полиолефинов требует использования донорных добавок различной структуры. Электронодонорные модификаторы закономерно снижают производительность катализатора, но в то же время блокируют активные центры, катализирующие образование фракций низкомолекулярных и атактических полимеров.

Электронодонорный модификатор, включенный в состав титанмагниевого катализатора, выбирается из ряда простых эфиров (простые эфиры гликолей, например: диметиловый эфир 2,2-диизобутилпропандиола-1,3, диметиловый эфир 2,2-диметилпропандиола-1,3, диметоксиэтан, диметиловый эфир 2,2,4-триметилпентандиола-1,3 и др.), сложных эфиров фталевой кислоты - диалкилфталатов, например дибутилфталат.

Установленные соотношения альфа-олефин (смесь альфаолефинов):титанмагниевый катализатор (в расчете на титан) и титанмагниевый катализатор:сокатализатор являются оптимальными и подобраны экспериментальным путем исходя из следующего: возможностью протекания реакции полимеризации или сополимеризации с образованием высокомолекулярного полимера / сополимера, необходимой скоростью полимеризации и экономической составляющей процесса.

Дисперсионная среда для получения товарной формы антитурбулентной присадки представляет собой высшие алифатические спирты, в частности 1-бутанол, 1-гексанол, 1-октанол, 2-этилгексанол и др.; гликоли или их простые эфиры, в частности этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, монометиловый эфир диэтиленгликоля, монометиловый эфир дипропиленгликоля и др. Также может использоваться смесь двух или более из числа вышеперечисленных реагентов. Дисперсионная среда подбирается также с учетом вязкости, обеспечивающей достаточную текучесть товарного продукта, с одной стороны, и кинетическую устойчивость суспензионной формы присадки - с другой.

Так как микрочастицы склонны к «холодному течению» и агломерации, необходимо добавление компонента, препятствующего агломерации частиц. В качестве антиагломератора используют поверхностно-активные вещества (ПАВ), а именно производные жирных кислот, стеарат кальция, амид стеариновой кислоты, однако не ограничиваются ими.

В предлагаемом способе получения противотурбулентной присадки можно выделить следующие стадии:

- каталитическая (со)полимеризация высших альфа-олефинов в среде фторированных алканов в инертной атмосфере;

- по достижении конверсии в среднем 70-95% прерывание процесса полимеризации; декантация полученного полимера;

- промывка суспензии (со)полимера высшего α-олефина вышеперечисленными алифатическими спиртами, гликолями или их смесью; стабилизация суспензии путем добавления антиагломератора;

- вакуумная сушка суспензии для удаления не вступившего в реакцию полимеризации альфа-олефина как конечная стадия получения товарной формы противотурбулентной присадки суспензионного типа.

Процесс (со)полимеризации углеводородов олефинового ряда на титан-магниевых катализаторах ведут при температуре, обеспечивающей оптимальную активность катализатора, а именно соотношение скорости реакции и молекулярной массы полимера. Указанный способ позволяет получить тонкодисперсную суспензию высокомолекулярного полимера в одну технологическую стадию, без применения криогенного (механического) измельчения, в одном реакторе, с эффективным отводом теплоты, выделяющейся в ходе полимеризации.

Таким образом, в отличие от блочной полимеризации не происходит местных перегревов реакционной массы из-за высокой вязкости среды и, как следствие, отсутствует термическая деструкция с последующим снижением молекулярной массы агента снижения гидродинамического сопротивления.

Промышленное масштабирование данного процесса не представляется сложным и может быть реализовано посредством разработки и конструирования реактора(ов) с необходимыми параметрами.

Представленные примеры 1-4 описывают синтезы различных видов титанмагниевых катализаторов, которые использованы для проведения процесса полимеризации высших альфа-олефинов, примеры 5-20 показывают способ получения противотурбулентной присадки.

Пример 1.

В 100 мл колбу с магнитной мешалкой в токе аргона поместили 5 г (44 ммоль) этилата магния, 40 мл абсолютного толуола, 10 мл тетрахлорида титана и 0,95 мл (0,80 г, 5 ммоль) диметилового эфира 2,2-диэтилпропандиола-1,3. Смесь нагревали до 115°С (внешняя температура в бане) в течение 2 часов при перемешивании. Далее жидкий слой декантировали, осадок промыли 2×40 мл толуола при 40°С. После промывки в колбу поместили 40 мл абсолютного толуола, 8 мл тетрахлорида титана и нагревали смесь до 115°С в течение 1,5 часов при перемешивании. Далее осадок промыли 10×40 мл петролейного эфира 70/100 при 55°С, осадок суспензировали в 40 мл петролейного эфира 70/100. Получено 50 мл суспензии катализатора с концентрацией титана 0,06 моль/л.

Пример 2.

В 100 мл колбу с магнитной мешалкой в токе аргона поместили 5 г (44 ммоль) этилата магния, 40 мл абсолютного толуола, 10 мл тетрахлорида титана и 14 мл дибутилфталата. Смесь нагревали до 115°С в течение 2 ч при перемешивании. Далее жидкий слой декантировали, осадок промыли 2×40 мл толуола при 40°С. После промывки в колбу поместили 40 мл абсолютного толуола, 8 мл тетрахлорида титана и нагревали смесь до 115°С в течение 1,5 ч при перемешивании. Далее осадок промыли 10×40 мл петролейного эфира 70/100 при 55°С, осадок суспензировали в 40 мл петролейного эфира 70/100. Получено 50 мл суспензии катализатора с концентрацией титана 0,06 моль/л.

Пример 3.

Стадия (а). В трехгорлую колбу, снабженную обратным холодильником и капельной воронкой, загрузили 2,6 г (107 ммоль) металлического магния. Колбу продули аргоном. Магний нагревали 30 мин при 80°С в вакууме и затем добавили смесь 17,3 мл дибутилового эфира и 8 мл хлорбензола. Затем последовательно в реакционную смесь добавили 3 мг йода и 0,3 мл н-бутилхлорида. После исчезновения йодного окрашивания повысили температуру смеси до 97°С и медленно добавили 25 мл хлорбензола в течение 2,5 часов. Полученную реакционную смесь интенсивно перемешивали в течение 40 часов при 97°С.

Стадия (б). Суспензию, полученную на стадии (а) (10 мл, 25 ммоль Mg), загрузили в двугорлую колбу. Колбу охладили до 0°С и в течение 2 часов добавляли смесь 2,2 мл тетраэтоксисилана и 3,8 мл гептана при перемешивании. После этого реакционную смесь выдерживали при 0°С еще 30 минут и при интенсивном перемешивании дозировали в течение 1 часа смесь 1,46 мл этанола (25 ммоль) и 4,54 мл гептана. Затем повысили температуру реакционной смеси до 70°С и выдерживали при этой температуре в течение 2 часов. После этого смесь охладили до комнатной температуры и на следующий день жидкость над осадком декантировали. Осадок промыли 4×25 мл гептана и суспензировали в 10 мл гептана.

Стадия (в). В двугорлую колбу в токе аргона загрузили последовательно смесь 15 мл четыреххлористого титана, 15 мл толуола и 4,8 мл суспензии, полученной на предыдущей стадии. Реакционную смесь нагрели до 90°С, ввели 0,52 мл (0,436 г) диметилового эфира 2,2-диэтилпропандиола-1,3 и выдерживали смесь при 115°С 1 час. После этого перемешивание прекратили и твердому продукту дали осесть. Жидкость над осадком удалили декантированием, после чего добавили смесь 15 мл четыреххлористого титана и 15 мл толуола. Реакционную смесь вновь нагрели до 115°С в течение 30 минут при перемешивании, после этого твердому продукту дали осесть. Этот последний цикл повторили еще раз. Полученное твердое вещество промыли 5×30 мл гептана при 60°С. Осадок суспензировали в 10 мл гептана. Получили 12 мл суспензии катализатора.

Пример 4.

В трехгорлую 250 мл колбу, снабженную обратным холодильником, магнитной мешалкой и термостатируемой баней, поместили 5 г (206 ммоль) магниевой стружки и прогрели в вакууме. В токе аргона внесли 55 мл бутилхлорида, 1,31 мл (11,83 ммоль) тетрахлорида титана и включили перемешивание и термостат бани на 80°С. Через 4 часа после начала бурной стадии в реакционную смесь добавили 35 мл петролейного эфира, 1,52 г (9,464 ммоль) диметилового эфира 2,2-диэтилпропандиола-1,3 и перемешивали 30 мин при температуре 65°С. Далее смесь отфильтровали в атмосфере аргона и промыли 2×35 мл петролейного эфира. Осадок высушили в вакууме. Выход 18,7 г. [Ti]=2,7% масс.

Примеры реализации способа получения противотурбулентной присадки.

Пример 5.

Трехгорлую 250 мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу, охлаждаемую водой со льдом до 12-14°С, поместили 40 мл (71,37 г) перфторметилциклогексана, 80 мл (53,43 г) гексена, 0,5 мл ТИБА (4М) и 0,2 мл катализатора, приготовленного в Примере 1. Смесь перемешивали в течение 4 ч и потом нагрели до комнатной температуры (~5 мин) и добавили суспензию 3 г стеарата кальция в 41 г бутилцеллозольва. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Далее отогнали в вакууме остатки перфторметилциклогексана и мономера. В колбу с полимером добавили 82 г бутанола. Выход 41,68 г (78%), концентрация полимера в суспензии 25%масс (выход суспензии 166,50 г).

Пример 6.

Трехгорлую 250 мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу, охлаждаемую водой со льдом до 13-15°С, поместили 40 мл (71,37 г) перфторметилциклогексана, 64 мл (43,40 г) гексена, 16 мл (11,44 г) октена, 0,5 мл ТИБА (4М) и 0,2 мл катализатора, приготовленного в Примере 1. Смесь перемешивали в течение 4 ч и потом нагрели до комнатной температуры (~5 мин) и добавили суспензию 3 г стеарата кальция в 42 г бутилцеллозольва. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Далее отогнали в вакууме остатки перфторметилциклогексана и мономера. В колбу с полимером добавили 90 г бутанола. Выход 44,42 г (81%), концентрация полимера в суспензии 25%масс (выход суспензии 177,45 г).

Пример 7.

Трехгорлую 250 мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу, охлаждаемую водой со льдом до 4-6°С, поместили 40 мл (71,37 г) перфторметилциклогексана, 72 мл (48,82 г) гексена в растворе изопентана в соотношении изопентантексен равном 1:3, 12 мл (8,89 г) децена, 0,5 мл ТИБА (4М) и 0.2 мл катализатора, приготовленного в Примере 1. Смесь перемешивали в течение 4 ч, потом нагрели до комнатной температуры (~5 мин) и добавили суспензию 3 г стеарата кальция в 45 г бутилцеллозольва. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Далее отогнали в вакууме остатки перфторметилциклогексана и мономера. В колбу с полимером добавили 90 г бутанола. Выход 46,17 г (80%), концентрация полимера в суспензии 25%масс (выход суспензии 184,18 г).

Пример 8.

Трехгорлую 250 мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу, охлаждаемую водой со льдом до 4-7°С, поместили 40 мл (71,07 г) перфторметилциклогексана, 40 мл (27,12 г) гексена, 40 мл бутена (охлажденного до -50°С), 0,5 мл ТИБА (4М) и 0,2 мл катализатора, приготовленного в Примере 1. Смесь перемешивали в течение 4 ч, потом нагрели до комнатной температуры (~5 мин) и добавили суспензию 3 г стеарата кальция в 44 г бутилцеллозольва. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Далее отогнали в вакууме остатки перфторметилциклогексана и мономера. В колбу с полимером 100 г бутанола. Выход 48,70 г (-90%), концентрация полимера в суспензии 25%масс (выход суспензии 195,0 г).

Пример 9.

Отличается от примера 5 использованием катализатора, приготовленного в Примере 2 (без применения внешнего донора). Выход 51,5 г (95%), концентрация полимера в суспензии 25%масс (выход суспензии 195,0 г, для приготовления суспензии использовали 3 г стеарата кальция, 50 г бутилцеллозольва и 102 г бутанола).

Пример 10. Отличается от примера 5 использованием катализатора, приготовленного в Примере 2, в качестве внешнего донора использовали 0,48 мл фенилтриэтоксисилана, продолжительность полимеризации 5 ч. Выход 5,4 г (10%), концентрация полимера в суспензии 25%масс (выход суспензии 21,5 г, для приготовления суспензии использовали 0,5 г стеарата кальция, 6 г бутилцеллозольва и 10 г бутанола).

Пример 11.

Отличается от примера 5 использованием катализатора, приготовленного в Примере 3, и соотношением альфа-олефин:титанмагниевый катализатор (в пересчете на титан), равном 2500003. Выход 43,94 г (81%), концентрация полимера в суспензии 25%масс (выход суспензии 175,5 г, для приготовления суспензии использовали 3 г стеарата кальция, 40 г бутилцеллозольва и 72 г бутанола).

Пример 12.

Отличается от примера 5 использованием катализатора, приготовленного в Примере 4, 40 мг, и массой используемого гексена, равной 10,96 г. Выход 7,7 г (70%), концентрация полимера в суспензии 25% масс (выход суспензии 30,7 г, для приготовления суспензии использовали 0,61 г стеарата кальция, 8,1 г бутилцеллозольва и 14,5 г бутанола).

Пример 13.

Отличается от примера 5 использованием 17,3 мл перфторметилциклогексана (объемное соотношение гексен:перфторметилциклогексан = 5:1) и использованием 85 г бутанола-1 при приготовлении суспензии. Выход 45,5 г (84%), (выход суспензии составил 172,5 г).

Пример 14.

Трехгорлую 250 мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу, охлаждаемую водой со льдом до 12-14°С, поместили 100 мл (180 г) перфторметилциклогексана, 20 мл (13,56 г) гексена (объемное соотношение гексен:перфторметилциклогексан = 1:5), 0,5 мл ТИБА (4М) и 0,2 мл катализатора приготовленного в Примере 1. Смесь перемешивали в течение 6 ч, потом нагрели до комнатной температуры (~5 мин) и добавили суспензию 0,5 г стеарата кальция в 7 г бутилцеллозольва. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Далее отогнали в вакууме остатки перфторметилциклогексана и мономера. В колбу с полимером добавили 14 г бутанола. Выход 6,88 г (51%), концентрация полимера в суспензии 25%масс (выход суспензии 27,50 г).

Пример 15.

Отличается от Примера 5 использованием перфтордиметилциклогексана в качестве фторорганического растворителя и проведением процесса полимеризации при 20°С. Выход 41,5 г (76%), (выход суспензии 168,0 г).

Пример 16.

Отличается от Примера 5 использованием перфторгептана в качестве фторорганического растворителя и проведением процесса полимеризации при 20°С. Выход 43,5 г (80%), (выход суспензии 167,6 г).

Пример 17.

Отличается от Примера 5 использованием перфторгексана в качестве фторорганического растворителя и мольным соотношением титан-магниевый катализатор: сокатализатор равным 1:11. Выход 41,2 г (76%), (выход суспензии 166,0 г).

Пример 18.

Отличается от Примера 5 использованием хлорперфторциклогексана и мольным соотношением титан-магниевый катализатор:сокатализатор, равным 1:1000 в качестве фторорганического растворителя. Выход 40,1 г (74%), (выход суспензии 165,5 г).

Пример 19.

Отличается от Примера 5 использованием гексена в растворе циклогексана в соотношении циклогексан:гексен, равном 1:3 и температурой проведения процесса 14-16°С. Выход 39,1 г (72%), (выход суспензии 161,0 г).

Пример 20 (сравнительный, по способу, описанному в ближайшем аналоге - патент RU 2443720).

Трехгорлую 300 мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу поместили 100 мл перфторметилциклогексана, 60 мл (40,7 г) гексена, 0,2 г диэтилалюминийхлорида и 2 мг микросферического трихлорида титана (суспендированного в 18 мкл гексена). Смесь перемешивали в течение 5 часов и добавили суспензию 3 г стеарата кальция в 25 г бутилцеллозольва. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Далее отогнали в вакууме, остатки перфторметилциклогексана и мономера. В колбу с полимером добавили 47 г бутанола. Выход 24,4 г (60%) концентрация полимера в суспензии 25% масс, выход суспензии 97,80 г.

Пример 21.

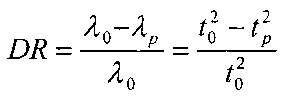

Полученные по рецептуре Примеров 5-20, полимеры испытывали на определение их способности снижать гидродинамическое сопротивление. Величину гидродинамического сопротивления измеряли на турбулентном реометре капиллярного типа. Снижение гидродинамического сопротивления DR рассчитывали по формуле:

где: λ0 - коэффициент гидродинамического сопротивления для чистого растворителя,

λр - коэффициент гидродинамического сопротивления для исследуемого раствора,

t0 - время истечения фиксированного объема чистого растворителя через капилляр,

tp - время истечения фиксированного объема исследуемого раствора через капилляр.

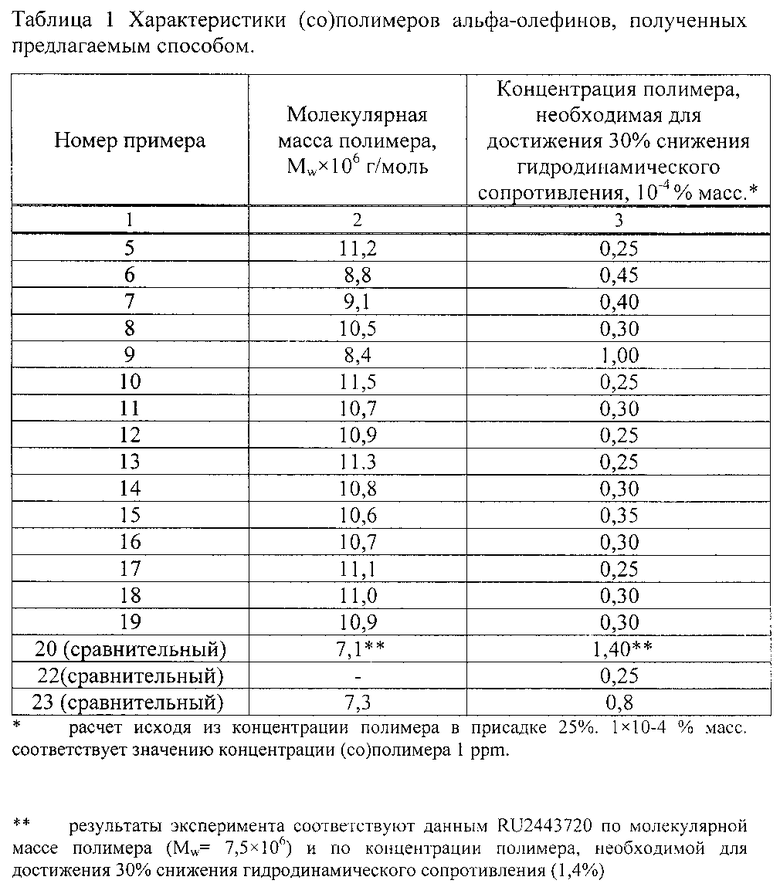

Исследуемые растворы готовили растворением полученных (в Примерах 5-20) суспензий полимеров в петролейном эфире 70/100. Результаты испытаний приведены в Таблице 1.

Эффективность агента снижения гидродинамического сопротивления выражается концентрацией полимера, при которой наблюдается 30% снижение гидродинамического сопротивления.

Пример 22 (сравнительный).

По методике, описанной в Примере 20, проводили испытания присадки Baker Hughes. Результаты приведены в Таблице 1.

Пример 23 (сравнительный).

По методике, описанной в Примере 20, проводили испытания присадки Necadd. Результаты приведены в Таблице 1.

Описанные примеры, а также данные, приведенные в Таблице 1, иллюстрируют соотношения исходных компонентов, условия получения противотурбулентной присадки предлагаемым способом, а также демонстрируют эффективности и характеристики ПТП, полученной способом по заявляемому изобретению, но не ограничивают его.

Данные, приведенные в Таблице 1, демонстрируют значительно большую эффективность снижения гидродинамического сопротивления (гр. 3), определенного на турбулентном реометре капиллярного типа, для (со)полимеров альфа-олефинов, полученных на титанмагниевых катализаторах в среде фторированных органических соединений, относительно полимеров, полученных на классических катализаторах Циглера-Натта. Таким образом, применение вышеуказанного способа позволяет получить противотурбулентную присадку, обеспечивающую при концентрации полимера 0,25×10-4% снижение гидродинамического сопротивления до 30% в одну стадию.

Данные, приведенные в вышеописанных примерах, иллюстрируют получение товарной формы противотурбулентной присадки, содержащей полиолефин (смесь полиолефинов), дисперсионную среду и антиагломератор при следующем массовом содержании компонентов:

полиальфа-олефин (смесь полиальфа-олефинов) 10-40%,

дисперсионная среда 89,9-48%,

антиагломератор 0,10-12%.

способом каталитической сополимеризации альфа-олефинов в среде фторированных органических соединений при следующем соотношении компонентов системы:

фторированное(ые) органическое(ие) соединение(ия):альфа-олефин (смесь альфа-олефинов), равном 1:5-5:1 (по объему);

альфа-олефин (смесь альфа-олефинов):титанмагниевый катализатор (в расчете на титан), равном 10000:1-2500000:1 (мольные соотношения);

титанмагниевый катализатор:сокатализатор, равном 1:10-1:1000 (мольные соотношения) в условиях регулирования времени процесса (со)полимеризации и степени конверсии мономера.

Приведенные выше примеры 5-20, 22-23, а также данные, приведенные в Таблице 1, подтверждают достижение поставленной технической задачи, а именно обеспечивают снижение гидродинамического сопротивления углеводородной жидкости на 30% при концентрации от 0,25 ppm (в расчете на (со)полимер) противотурбулентной присадки с содержанием высокомолекулярного (Mw>8×106 г/моль) изотактического полимера полимерного компонента до 40%) масс, при проведении процесса в одном аппарате в одну технологическую стадию без необходимости поддержания криогенных температур и без проведения процесса механического измельчения полученного (со)полимера, сопровождаемого деструкцией.

Представленные примеры и данные, приведенные в Таблице 1, иллюстрируют соотношения исходных компонентов, условия получения противотурбулентной присадки предлагаемым способом, а также демонстрируют эффективности и характеристики ПТП, полученной способом по заявляемому изобретению, но не ограничивают его возможные варианты получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЕНТ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2599986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ НА ЕГО ОСНОВЕ | 2015 |

|

RU2579583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С ВЫСОКИМ СОДЕРЖАНИЕМ АКТИВНОЙ ОСНОВЫ И СПОСОБ ЕЁ ПОДАЧИ В ПОТОК УГЛЕВОДОРОДНОЙ ЖИДКОСТИ, ТРАНСПОРТИРУЕМОЙ ПО ТРУБОПРОВОДУ | 2020 |

|

RU2743532C1 |

| Способ получения противотурбулентных присадок для применения в условиях низких температур транспортируемой среды | 2020 |

|

RU2754173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ПОЛИАЛЬФАОЛЕФИНОВ (ВАРИАНТЫ) | 2015 |

|

RU2590535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА, СНИЖАЮЩЕЙ ГИДРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2011 |

|

RU2481357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРА | 2015 |

|

RU2606975C1 |

| Способ формирования и состав противотурбулентной присадки | 2015 |

|

RU2607914C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ, СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ПОЛИ-α-ОЛЕФИНОВ ДЛЯ ЭТИХ СПОСОБОВ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА НА ИХ ОСНОВЕ | 2012 |

|

RU2505551C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ С РЕЦИКЛОМ СОЛЬВЕНТА | 2018 |

|

RU2667897C1 |

Изобретение относится к химии высокомолекулярных полимеров в составе добавок, используемых в сфере трубопроводного транспорта нефти и нефтепродуктов. Способ получения противотурбулентной присадки суспензионного типа в одну стадию на основе сверхвысокомолекулярных полиальфа-олефинов. В указанном способе полимеризация высших альфа-олефинов проводится в среде фторированных органических соединений на титанмагниевом катализаторе с добавлением электрон-донорного модификатора, с последующей заменой среды фторированных органических соединений на дисперсионную среду, содержащую антиагломератор, и представляющую собой высшие алифатические спирты, гликоли, их моно- и дизамещенные простые эфиры и их смеси. Синтез проводят при заданном соотношении компонентов системы. Противотурбулентная присадка содержит, мас.%: полиальфа-олефин (смесь полиальфа-олефинов) 10-40; дисперсионная среда 48-89,9; антиагломератор 0,1-12. 2 н. и 1 з.п. ф-лы, 1 табл.

1. Способ получения противотурбулентной присадки, включающий проведение полимеризации высших альфа-олефинов в среде фторированных органических соединений с последующей заменой последних на дисперсионную среду, содержащую антиагломератор, отличающийся тем, что в качестве катализатора полимеризации используют титанмагниевый катализатор, модифицированный подходящим электрон-донорным соединением, а синтез ведут при следующем соотношении компонентов системы:

фторированное(ые) органическое(ие) соединение(я):альфа-олефин (смесь альфа-олефинов), равном 1:5÷5:1;

альфа-олефин (смесь альфа-олефинов):титанмагниевый катализатор (в расчете на Ti), равном 10000:1÷2500000:1;

титанмагниевый катализатор:сокатализатор, равном 1:10÷1:1000.

2. Состав, полученный по п. 1, характеризующийся тем, что противотурбулентная присадка имеет следующее соотношение компонентов, мас.%:

3. Способ получения противотурбулентной присадки по п. 1, отличающийся тем, что в качестве электрон-донорного соединения используют простые эфиры гликолей, сложные эфиры фталевой кислоты.

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА | 2010 |

|

RU2443720C1 |

| US 5733953 A1, 31.03.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 2011 |

|

RU2463320C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЕНТА СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2003 |

|

RU2238282C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ПОЛИОЛЕФИНОВ СО СВЕРХВЫСОКИМ МОЛЕКУЛЯРНЫМ ВЕСОМ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ АГЕНТОВ, СНИЖАЮЩИХ СОПРОТИВЛЕНИЕ ТЕЧЕНИЮ | 2002 |

|

RU2277103C2 |

| RU 2075485 С1, 20.03.1997. | |||

Авторы

Даты

2016-04-10—Публикация

2015-06-15—Подача