Изобретение относится к измерительной технике и может быть использовано для измерения масс в условиях невесомости, космического полета, на орбитальных космических станциях, где невозможно измерение массы на основе действия силы тяжести в земных условиях, например, для измерения результатов химических или биологических опытов.

Для измерения массы вещества (тела) в условиях невесомости необходимо реализовать движение этого тела с некоторым ускорением, затем либо измерить величину ускорения, либо его вычислить через параметры движения.

Устройство для измерения массы тела в невесомости (А.С. СССР №550918, МПК G01G 9/00, 1975) содержит контейнер для размещения измеряемой массы, платформу, электродвигатель и силоизмерительный элемент (датчик), установленный между контейнером и платформой. Платформа приводится во вращение и с помощью датчика определяется сила инерционного воздействия.

Поскольку силовое поле радиально, то ускорения точек измеряемой массы различны и зависят от расстояния каждой точки массы до оси вращения. Неравномерность поля ускорений вызывает деформацию измеряемой массы, что ведет к ограничению точности измерений ограничению точности измерений. Наличие электродвигателя предполагает значительную массу рассматриваемого устройства.

Большую точность предполагает устройство для измерения массы тела в невесомости (Красовский А.А. Справочник по теории автоматического управления. - М.: Машиностроение, 1987. - 711 с.). В этом устройстве измеряемая масса размещается в контейнере, который через датчик соединен с кареткой и платформой. Платформа установлена на направляющих с возможностью продольного перемещения и жестко связана с нерастяжимой гибкой лентой. Концы ленты намотаны на валах, сопряженных с электродвигателями. При измерении на первый электродвигатель подается рабочее напряжение, а на второй - малое, обеспечивающее подтормаживающий момент. При вращении радиус рулона ленты возрастает линейно во времени, следовательно, движение каретки происходит с постоянным ускорением. Данный факт предполагает потенциальную точность.

Однако устройство очень сложно. Кроме названных основных деталей в него входят элементы автоматики - муфты, концевые выключатели. Конструктивная реализация направляющих движения и применение двух электродвигателей приводит к большой исходной массе изделия.

Анализ показывает, что перспективнее оказывается применение колебательных звеньев. В этом случае собственная частота колебательного звена зависит от измеряемой (присоединяемой) массы, а повышение точности измерения можно достигать повышением добротности колебательного звена, временем измерения (за счет автоколебательного режима) и повышением автономности колебательного звена.

Общая теория автоколебаний достаточно разработана (см., например, Аксельрод З.М. Проектирование часов и часовых систем. - Л.: Машиностроение, 1981. - 328 с.). Имеется множество конструктивных реализаций, в том числе и для целей измерения массы.

В измерителе массы (Патент РФ №2148799, МПК G01G 9/00, 2000) измеряемый параметр определяется по резонансной частоте колебаний массы, упруго связанной с основанием. В качестве упругого элемента здесь использован пьезоэлектрический преобразователь.

Наиболее близким по технической сущности, выбранным в качестве прототипа, является устройство для взвешивания массы в невесомости (Патент РФ №223979, МПК G01G 19/00, 2004). Колебательное звено в этом устройстве образовано ферромагнитным контейнером для измеряемой массы и платформой со статором в виде электромагнита, а функцию упругого звена выполняет магнитное поле между контейнером и статором. Датчик положения контейнера состоит из источника света и фотодиодов. Для обеспечения автоколебательного режима и отображения результата измерения имеются блок управления, частотомер и индикатор. Блок управления состоит из первого и второго блоков перемножения на заданные коэффициенты, блока дифференцирования, блока сложения. Вход блока управления соединен с первым и вторым блоками перемножения. Один блок перемножения соединен с блоком дифференцирования, выходы второго блока перемножения и блока дифференцирования соединены с блоком сложения, выход которого соединен с выходом блока управления.

Применение статора создает значительную массу, поскольку для его реализации необходимы магнитопровод и силовая обмотка проводом большого сечения. Создаваемое статором поле неоднородно, следовательно колебательное звено неизохронно. Левитационное положение контейнера предполагает некоторую неопределенность, отсюда вытекает информационная неопределенность сигнала датчика. Конструктивная реализация оказывается очень сложной, т.к. необходимы ограничители положения контейнера по трем координатным осям. Имеет место проблема залипания магнитопроводных деталей (контейнера и магнитопровода статора). Значительную трудоемкость изготовления создают сферические поверхности. Блок управления содержит комплект сложных функциональных устройств.

Кроме неизохронизма колебательного звена и некоторой неопределенности сигнала датчика, связанной с левитационным положением контейнера, присутствует еще одна составляющая погрешности измерения. Эта составляющая обусловлена влиянием массы корпуса - массы объекта, на котором используется средство измерения.

Поясним этот факт на физической модели колебательного звена (фиг.1).

На физической модели обозначено:

mH - масса контейнера с измеряемым телом;

mП - масса платформы со статором;

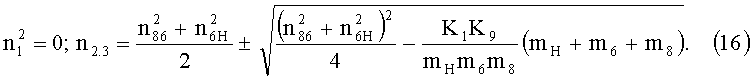

К - жесткость магнитного поля между статором и контейнером, т.е. отношение приращения приложенной к контейнеру силы к приращению перемещения по оси х;

h, hП - интегральные коэффициенты трения, соответственно для массы m и mП.

Находится ли система в невесомости или в постоянном поле тяготения, не имеет значения, поскольку во втором случае изменится лишь начальное положение.

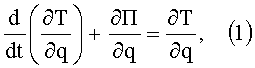

Воспользуемся методом Лагранжа

где Т, П - соответственно кинетическая и потенциальная энергия системы.

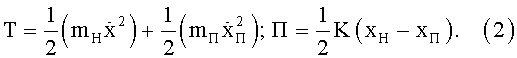

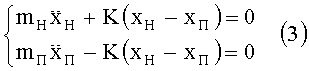

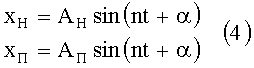

Согласно (1) без учета потерь энергии

Принимая частные решения в виде

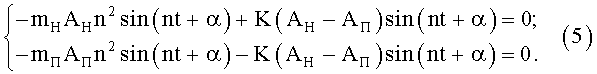

и подставляя их в уравнение (3), получим

Преобразуем систему уравнений (5) к виду

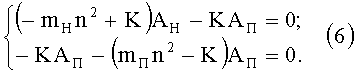

Если амплитуды AH и АП не равны нулю, то равен нулю определитель системы (5)

Отсюда получаем корни уравнения.

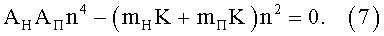

Корень

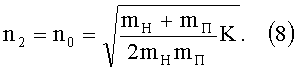

Второй корень характеризует колебательное движение с частотой

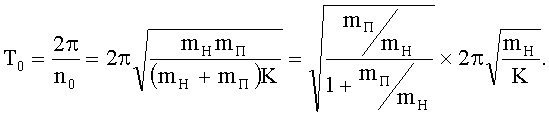

Период колебаний

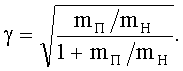

Обозначим

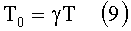

Тогда получим

Коэффициент γ характеризует влияние опоры mП (платформы со статором) на период колебаний.

Приведенные соотношения показывают, что в условиях ограниченной массы прибора повышение точности измерений следует реализовывать за счет уменьшения массы mH, при этом коэффициент γ уменьшается.

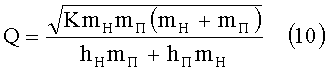

Опуская выкладки, добротность колебательной системы можно записать

Учитывая, что оценку стабильности частоты δn колебаний ведут по добротности

δn≈10-3/Q,

можно сделать вывод, что без учета влияния опоры и связи колебательной системы с общей массой носителя (корпуса) невозможно создать прецизионную измерительную систему. Заметим, что имеет место влияние внешних вибрационных или ударных воздействий со стороны носителя на амплитуду и частоту колебаний, которое также будет зависеть от коэффициента γ.

Проведенный анализ показывает, что прототипу свойственны ограниченная точность измерения искомого параметра и конструктивная сложность.

Предлагаемое техническое решение преследует цель упрощения конструкции установки для взвешивания массы в невесомости, особенно в части технологичности, и повышения точности измерений.

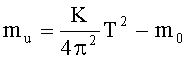

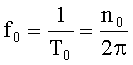

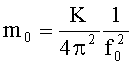

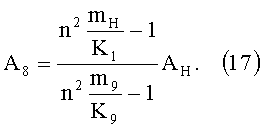

Указанный результат достигается тем, что в устройстве для взвешивания массы в невесомости, содержащем контейнер с размещенной в нем измеряемой массой и платформу, которые соединены между собой упругой связью, датчик положения контейнера, связанный с блоком управления, индикатор, платформа выполнена из двух частей - внутренней и внешней, соединенных между собой упругой связью, при этом упругая связь контейнера сопряжена с внутренней частью платформы, а жесткость упругой связи контейнера с платформой больше жесткости упругой связи между внутренней и внешней частями платформы. В предлагаемом устройстве датчик положения выполнен в виде магнитной системы на основе постоянных магнитов, закрепленной на контейнере, и бифилярной катушки, установленной на внутренней части платформы и размещенной в зазоре магнитной системы. Упругая связь между контейнером и внутренней частью платформы выполнена в виде мембраны. Блок управления выполнен в виде электронного ключа с емкостной обратной связью и снабжен вычислительным устройством, вход которого соединен с электронным ключом, а выход - с индикатором. Вычислительное устройство реализует алгоритм

где mu - измеряемая масса;

К - жесткость мембраны;

T - период последовательности импульсов электронного ключа;

m0 - константа прибора, которая может быть определена через период Т0 ненагруженной системы

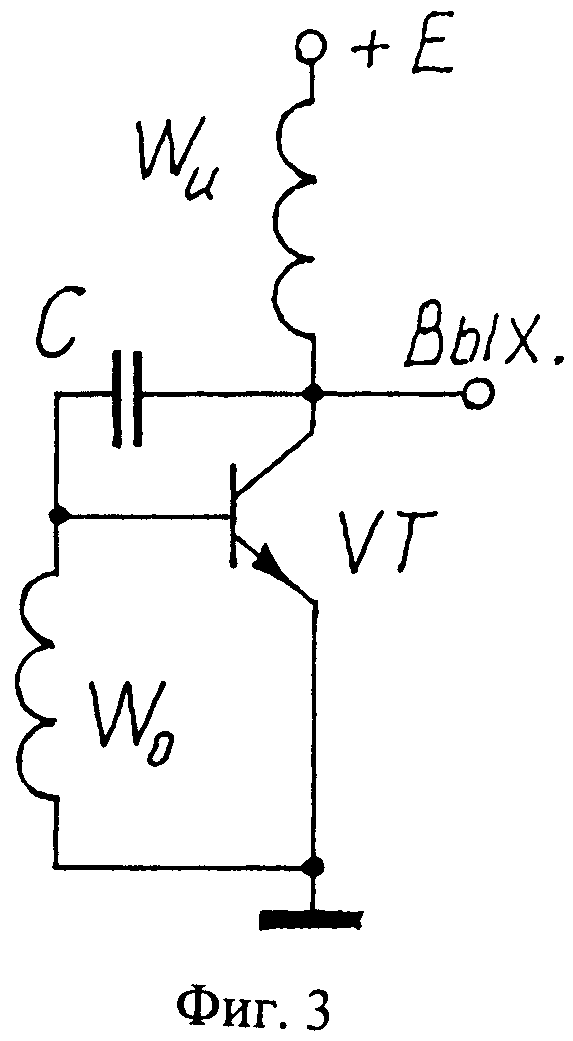

На фиг.2 изображена конструктивная схема устройства для взвешивания массы в невесомости; на фиг.3 приведена электрическая принципиальная схема электронного ключа; на фиг.4 - физическая модель предлагаемого устройства.

Устройство для взвешивания массы в невесомости в своей основе имеет колебательное звено, составленное из упругого элемента - мембраны 1 и инерционной массы, составленной контейнером 2, магнитной системой, состоящей из П-образного магнитопровода 3 и двух постоянных магнитов 4 осевой намагниченности, и соединительного стержня 5. Мембрана по наружному контуру завальцована во внутреннюю часть 6 платформы. На этой же части закреплена бифилярная (намотанная в два провода) катушка 7. В исходном положении осевые линии катушки и постоянных магнитов совмещены. Катушка совместно с магнитной системой образует датчик.

Обратим внимание на следующее. Сигнал датчика определяется величиной магнитной индукции в зазоре магнитной системы и количеством витков катушки. Следовательно, масса подвижной магнитной системы может быть минимизирована за счет количества витков катушки. Это возможно, т.к. здесь катушка не силовая и диаметр провода мал. Величина магнитной индукции в зазоре не критична. Масса магнитов может быть снижена, если их изготовить из платинакса (ПлК 78). В отличие от прототипа контейнер может быть изготовлен из легких сплавов, например на основе алюминия или магния. В целом рассматриваемое конструктивное решение позволяет реализовать достаточное малое значение исходной инерционной массы (массы ненагруженной системы) - см.выше теоретический вывод.

Конструкция содержит внешнюю часть 8 платформы, форма которой определится условиями крепления на объекте. Внутренняя часть 6 и внешняя часть 8 соединены упругими звеньями Р. В качестве этих упругих звеньев можно использовать стандартные виброопоры, при этом общую (суммарную) жесткость звеньев 9 можно реализовать их количеством.

Для обеспечения автоколебательного режима имеется блок управления 10 с индикатором 11. Если при создании устройства для взвешивания массы предполагается его подключение к другим системам объекта (например, в составе измерительно-вычислительного комплекса), то блок управления может содержать только электронный ключ - см. фиг.3. Ключ построен на транзисторе VT. Одна часть бифилярной катушки W0 предназначена для выработки сигнала освобождения (в терминологии автоколебательных систем), другая часть Wu предназначена для обеспечения импульса привода. Соответственно секция W0 подключена к базе транзистора и общей шине, а секция - к коллектору транзистора и одному полюсу источника питания. Для сбоя возможной паразитной генерации ключа имеется обратная связь, представленная конденсатором С. В целом электронный ключ представляет собой однокаскадный усилитель с общим эмиттером.

Работает устройство для взвешивания массы в невесомости следующим образом. Массу вещества (тела) помещают в контейнер 2 и при необходимости закрепляют (на фиг.2 элементы крепления тела не отражены). Затем включают электропитание. Для скачкообразного фронта питания сопротивление конденсатора С мало (см. фиг.3), а катушка не имеет сердечника и ее индуктивное сопротивление также мало, следовательно, по обмоткам катушки пройдет импульс тока. Взаимодействие созданным этим током поля катушек с полем зазора магнитной системы датчика обеспечит подталкивающий импульс инерционной массе, составленной из контейнера 2 с измеряемым телом, магнитной системы (магнитопровод 3 и два постоянных магнита 4) и соединительного стержня 5. Сформированный подталкивающий импульс сместит инерционную массу от положения равновесия, при этом произойдет упругая деформация (прогиб) мембраны 1. По окончании фронта питания подталкивающий импульс завершается, но в это время мембрана деформирована и в ней запасена некоторая потенциальная энергия. Теперь за счет потенциальной энергии мембраны инерционная масса будет перемещаться.

Движение магнитной системы относительно катушки 7 обеспечит наведение в обмотках W0 и Wu ЭДС. Инерционная масса, смещаясь к положению равновесия, выработает потенциальную энергию мембраны, но наберет кинетическую. По этой причине инерционная масса перейдет положение равновесия, мембрана будет деформироваться в другую сторону, т.е. начнутся малые колебания. Учитывая, что осевые линии катушки 7 и магнитов 4 в исходном положении совмещены, наводимая в обмотках ЭДС будет иметь синусоидальную форму.

Положительная полуволна ЭДС в обмотке W0 откроет транзистор VT (на фиг.3 изображен транзистор проводимости n-p-n), при этом по обмотке Wu пройдет импульс тока. Созданное этим импульсом тока магнитное поле подтолкнет инерционную массу. Указанный процесс будет повторятся на каждом периоде колебаний и установится стационарный автоколебательный режим.

Круговая частота автоколебаний зависит от измеряемой массы

где К - жесткость мембраны;

mH=mu+m0;

mu - измеряемый параметр;

m0 - константа прибора - величина инерционной массы колебательного звена при отсутствии измеряемого тела.

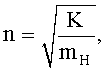

Очевидно, константу m0 легко определить по периоду колебаний ненагруженной системы Т0

или по обратной величине - собственной частоте

т.е.

Обработку первичной информации (периода или частоты последовательности электрических импульсов с выхода электронного ключа) ведут в зависимости от поставленной перед проектировщиком задачи.

Если проектируются устройства для работы в составе информационно-измерительного комплекса, то сигнал с выхода электронного ключа должен поступать на вход комплекса.

Простейший вариант автономного прибора - измерение периода или частоты посредством частотомера с последующей индикацией на индикаторе 11.

Полноразмерный прибор получим, если первичную информацию обработать вычислительным устройством и индицировать результат в единицах измеряемой величины.

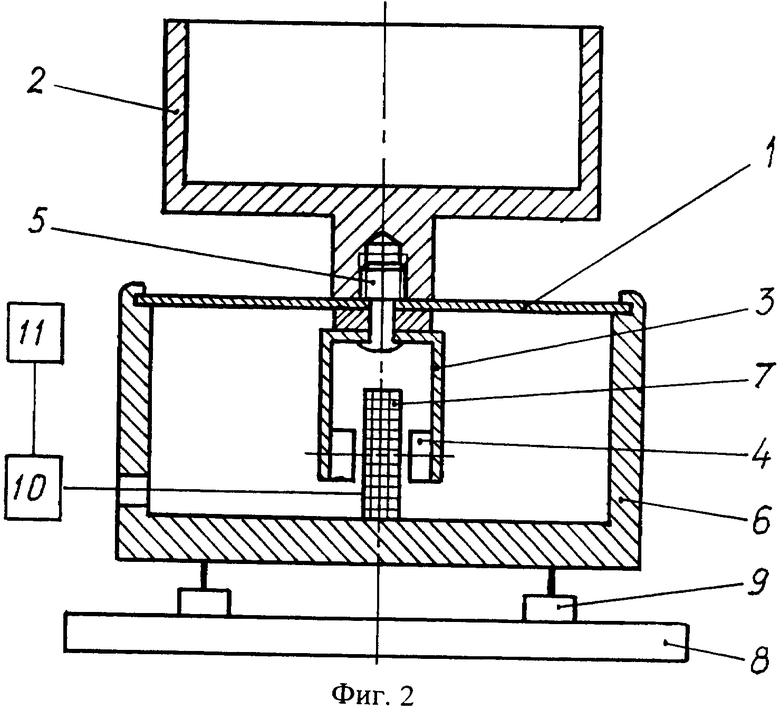

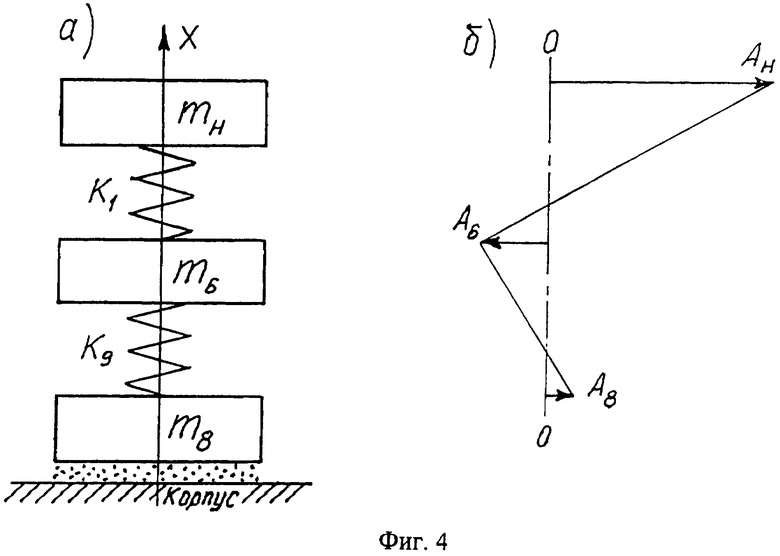

Эффект повышения точности измерений дополнительно поясним на физической модели предлагаемого устройства для взвешивания массы в невесомости.

Физическая модель изображена на фиг.4, а, где обозначено:

mH=mu+m0 - инерционная масса колебательного звена;

m6 - масса внутренней части платформы

m8 - масса внешней части платформ

K1 - жесткость мембраны;

K9 - жесткость упрогого звена платформы.

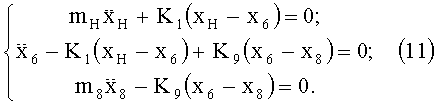

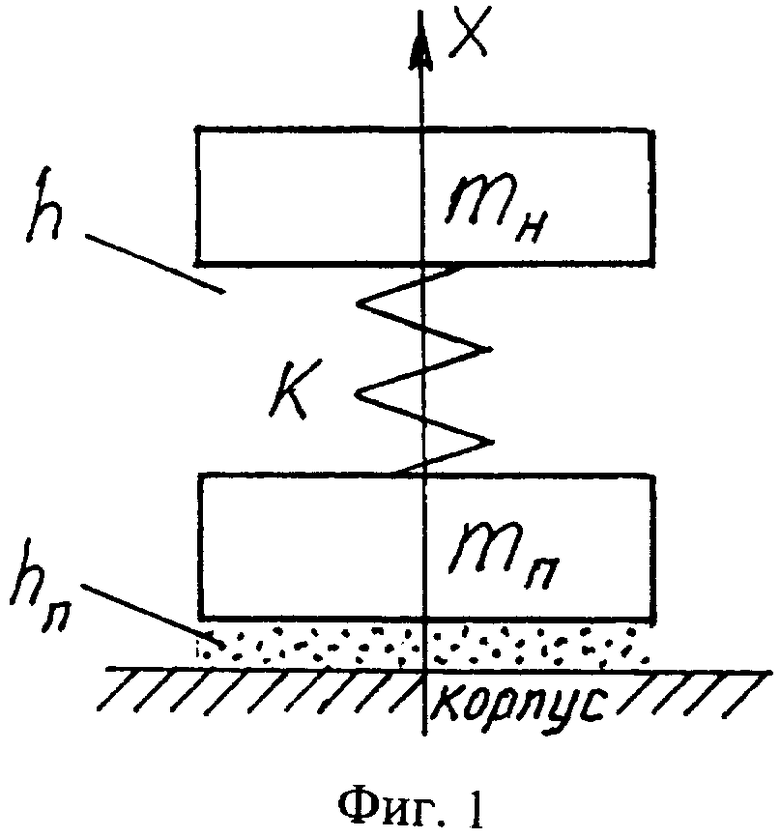

Принятой модели консервативной системы соответствует при колебаниях система уравнений

Будем искать решение этой системы в виде

xH=AHcosnt; x6=A6cosnt; x8=A8cosnt.

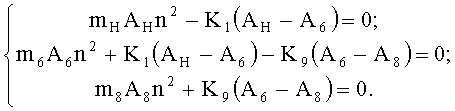

Подставим в (11) и получим

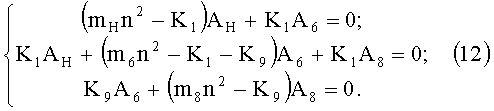

Перепишем в виде

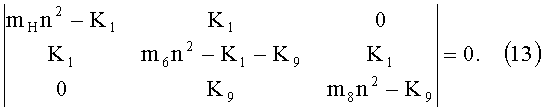

Уравнения (12) однородны относительно неизвестных амплитуд AH, A6 и A8. При колебаниях все они не могут равняться нулю одновременно, следовательно, должен равняться нулю определитель

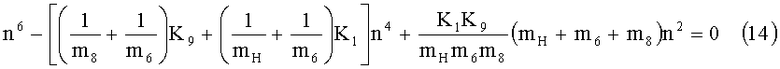

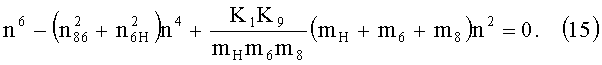

Раскрыв определитель (13), получим

mHm6m8n6-[(mHm6+mHm8)K6+(m6m8+mHm8)K1]n4-K1K9(mH+m6+m8)n2=0

или

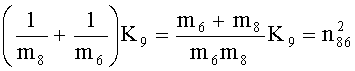

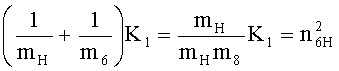

Обозначим:

- квадрат частоты колебаний системы

внешняя часть платформы - упругое звено платформы - внутренняя часть платформы.

- квадрат частоты колебаний системы внутренняя часть платформы - мембрана - инерционная масса.

С учетом принятых обозначений

Корни этого уравнения

Первые два корня

Амплитуда колебаний внешней части 8 платформы может быть получена из выражения (12)

Формула (17) показывает, какую долю от амплитуды AH колебаний инерционной массы составляет амплитуда внешней части 8 платформы. Но в реальном изделии внешняя часть 8 платформы закреплена. Поэтому интерпретировать формулу (17) следует так: какая доля энергии измерительной колебательной системы, составленной из инерционной массы mH и мембраны, переходит в корпус. Но отбор энергии от колебательного звена - это снижение добротности звена, следовательно, и точности измерений (см. доказательство выше). Заметим, что энергия колебательного звена пропорциональна квадрату амплитуды, поэтому рассматриваемое соотношение на уровне энергий будет квадратично.

При проектировании средств измерений на базе автоколебательной системы начальное значение амплитуды и частоты выбирают исходя из диапазона измерения (Шарыгин Л.Н. Применение автоколебательной системы баланс - спираль для определения моментов инерции деталей. Изв. Вузов, Приборостроение, XIV, 1971, №9), но формула (17) показывает, что выбранную начальную частоту следует реализовывать, минимизируя mH. Эффективность упругой развязки будет тем выше, чем меньше жесткость K9 связи между частями 6 и 8 платформы.

Таким образом, предлагаемое устройство для взвешивания массы в невесомости отличается конструктивной простотой, технологичностью, удобно в обслуживании (в частности, не содержит пар трения) и обеспечивает высокую точность измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ МАССЫ В НЕВЕСОМОСТИ | 2002 |

|

RU2239796C2 |

| Устройство для измерения горизонтальных ускорений | 2021 |

|

RU2838579C2 |

| Датчик крутильных колебаний | 2016 |

|

RU2615915C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ ТЕЛА | 2018 |

|

RU2701794C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ДАТЧИК УСКОРЕНИЯ | 2009 |

|

RU2401431C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МАССЫ ОБЪЕКТА | 1993 |

|

RU2075732C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССЫ В НЕВЕСОМОСТИ | 2001 |

|

RU2199093C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССЫ В НЕВЕСОМОСТИ | 2002 |

|

RU2207520C1 |

| Резонансный способ измерения динамических механических параметров низкомодульных вибропоглощающих материалов | 2019 |

|

RU2722337C1 |

| Электродинамический вибростенд | 1980 |

|

SU946686A1 |

Изобретение относится к измерительной технике и может найти применение для взвешивания массы в невесомости. Технический результат - упрощение и повышение точности. Для этого использованы функциональные особенности колебательной системы, которая образована упругим элементом - мембраной и инерционной массой в составе контейнера для измеряемого тела, магнитной системы датчика и соединительного стержня. Имеется монтажная платформа, которая выполнена из двух частей, соединенных упругим звеном - виброопорами. На внутренней части платформы закреплены мембрана и бифилярная катушка, которая размещена в зазоре магнитной системы. Дополняет автоколебательную систему электронный ключ, связанный с катушкой. Последовательность электрических импульсов электронного ключа обрабатывается вычислительным устройством, а результат отражается на индикаторе. 5 з.п. ф-лы, 4 ил.

1. Устройство для взвешивания массы в невесомости, содержащее контейнер с размещенной в нем измеряемой массой и платформу, которые соединены между собой упругой связью, датчик положения контейнера, связанный с блоком управления, и индикатор, отличающееся тем, что платформа выполнена из двух частей - внутренней и внешней, соединенных между собой упругой связью, при этом упругая связь контейнера сопряжена с внутренней частью платформы.

2. Устройство по п.1, отличающееся тем, что жесткость упругой связи контейнера с платформой больше жесткости упругой связи между внутренней и внешней частями платформы.

3. Устройство по п.1, отличающееся тем, что датчик положения выполнен в виде магнитной системы на основе постоянных магнитов, закрепленной на контейнере, и бифилярной катушки, установленной на внутренней части платформы и размещенной в зазоре магнитной системы.

4. Устройство по п.1, отличающееся тем, что упругая связь между контейнером и внутренней частью платформы выполнена в виде мембраны.

5. Устройство по п.1, отличающееся тем, что блок управления выполнен в виде электронного ключа с емкостной обратной связью.

6. Устройство по пп.1 и 5, отличающееся тем, что блок управления снабжен вычислительным устройством, вход которого соединен с электронным ключом, а выход - с индикатором.

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ МАССЫ В НЕВЕСОМОСТИ | 2002 |

|

RU2239796C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МАССЫ ОБЪЕКТА | 1993 |

|

RU2075732C1 |

| Электродинамический возбудитель колебаний | 1978 |

|

SU738686A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ МАССЫ В НЕВЕСОМОСТИ (ВАРИАНТЫ) | 1998 |

|

RU2148799C1 |

| АКТИВНЫЙ ИЗОЛЯТОР ИСТОЧНИКОВ ВИБРАЦИЙ | 2008 |

|

RU2395736C1 |

| Вибрации в технике: Справочник, т.4: Вибрационные процессы и машины | |||

| / Под ред | |||

| Э.Э.ЛАВЕНДЕЛА, 1981 | |||

| Ведущий наконечник для обсадной трубы, употребляемой при изготовлении бетонных свай в грунте | 1916 |

|

SU258A1 |

Авторы

Даты

2013-07-27—Публикация

2012-02-22—Подача