Заявляемое техническое решение относится к наземным испытаниям изделий на прочность и герметичность и может быть использовано в качестве контрольной операции подтверждения качества изготовления крупногабаритных криогенных емкостных конструкций, преимущественно топливных баков ракет-носителей, спроектированных с учетом криогенного упрочнения и нагруженных внутренним давлением в условиях криогенного захолаживания.

Известен способ криогенностатических испытаний емкости в крупногабаритном боксе с целью подтверждения ее прочности (А.В. Кармишин, А.И. Лиходед, Н.Г. Паничкин, С.Н. Сухинин. Основы отработки прочности ракетно-космических конструкций. М.: Машиностроение, 2007, стр.403-408). Указанный способ состоит в том, что крупногабаритную криогенную емкость помещают в специально оборудованный железобетонный бокс, внутренняя поверхность которого защищена камерой из специальной нержавеющей стали. Камера должна быть оборудована теплоизоляцией, системой автоматизированного силового нагружения, системой вентиляции, системой подачи и эвакуации жидкого азота, системой измерения с аппаратным и программным обеспечением и системой аварийной защиты.

Криогенную емкость захолаживают до криогенного уровня путем наполнения ее жидким азотом, а затем подают жидкий азот под необходимым давлением. Учитывая то, что плотность жидкого азота, которым заполняют криогенную емкость во время контрольных испытаний, больше плотности жидкого водорода, то для предотвращения разрушения криогенную емкость «обезвешивают». Для этого заливают жидкий азот в камеру бокса, при этом следят, чтобы уровень жидкого азота в емкости был выше, чем в камере для предотвращения избыточного внешнего давления.

Осуществляют силовое нагружение, для чего, например, устанавливают силовую балку на торцевую поверхность бокса и проводят процедуру нагружения с помощью силовой оснастки, изготовленной из специальных сталей, в силу того, что элементы оснастки работают в условиях криогенных температур.

Недостатком описанного способа является сложность проведения испытаний, большие трудозатраты и большой объем используемого при испытаниях криогенного компонента.

Известен способ опрессовки многослойной цилиндрической обечайки (патент на изобретение RU 2389577), заключающийся в том, что заполняют емкость водой, создают в емкости избыточное давления для опрессовки обечайки (испытание обечайки на прочность), сбрасывают избыточное давление.

Недостатком известного способа являются ограниченные возможности, так как его нельзя использовать для испытаний криогенной емкости.

Наиболее близким по технической сущности и достигаемому результату к предложенному техническому решению является способ контроля герметичности емкостей при криогенной температуре (патент на изобретение SU 1795320), заключающийся в том, что емкость охлаждают до криогенной температуры и заполняют емкость криогенным компонентом.

Недостатками известного технического решения являются его ограниченные возможности, так как он предназначен только для проведения испытаний на герметичность и не позволяет провести испытания опрессовки криогенной емкости, что не дает гарантии качества испытуемой криогенной емкости, а также сложность проведения испытаний, требующих специально оборудованную камеру и оснастку и, соответственно, большие трудозатраты и большой объем используемого при испытаниях криогенного компонента.

Задачей изобретения является расширение возможностей с одновременным упрощением способа контрольных испытаний криогенной емкости, уменьшением трудозатрат на его проведение.

Поставленная задача решается тем, что в способе контрольных испытаний криогенной емкости, включающем контроль герметичности с использованием охлаждения криогенным компонентом, при этом контроль герметичности проводят поэтапно на цилиндрических частях и днищах криогенной емкости, а перед этим дополнительно проводят испытания их на прочность криогенным компонентом, затем осуществляют их сварку, после чего проводят испытания кольцевых сварных швов на прочность при нормальной температуре пустой криогенной емкости из учета действия суммарной осевой нагрузки от воздействия избыточного внутреннего давления и внешних корпусных растягивающих нагрузок, и проводят испытания кольцевых сварных швов на герметичность.

Сущность предложенного технического решения иллюстрируется чертежами:

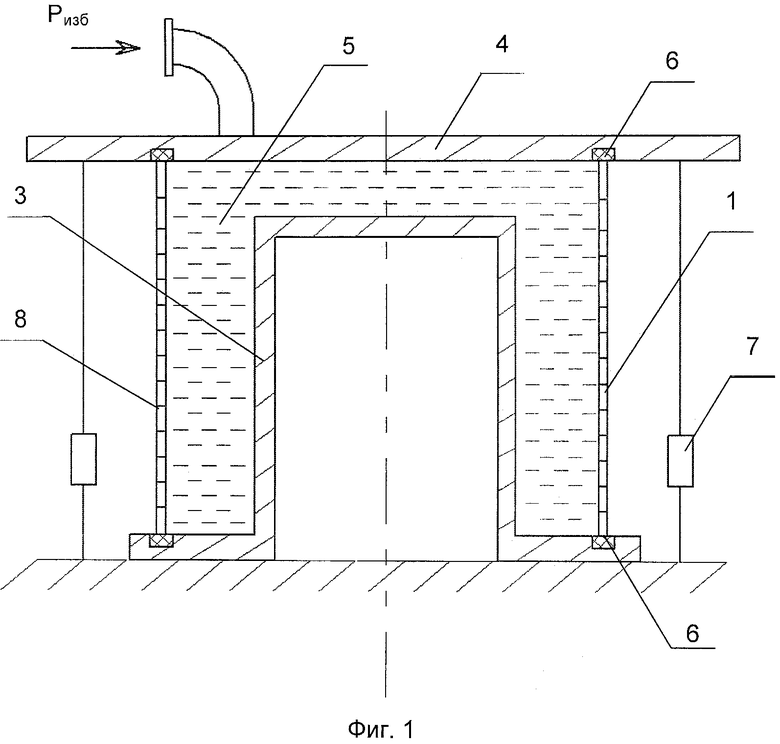

- на фиг.1 приведена схема реализации способа контрольных испытаний цилиндрических частей криогенной емкости на прочность избыточным давлением криогенного компонента;

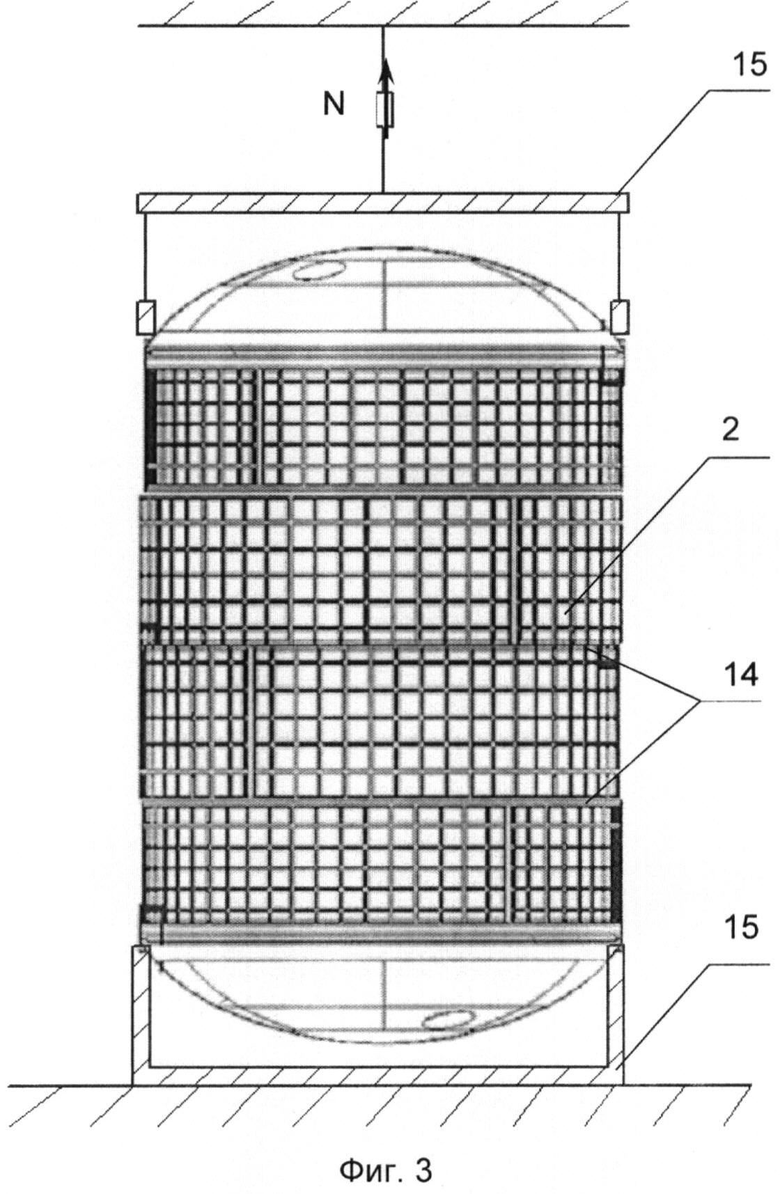

- на фиг.2 приведена схема реализации способа контрольных испытаний днища криогенной емкости на прочность избыточным давлением криогенного компонента;

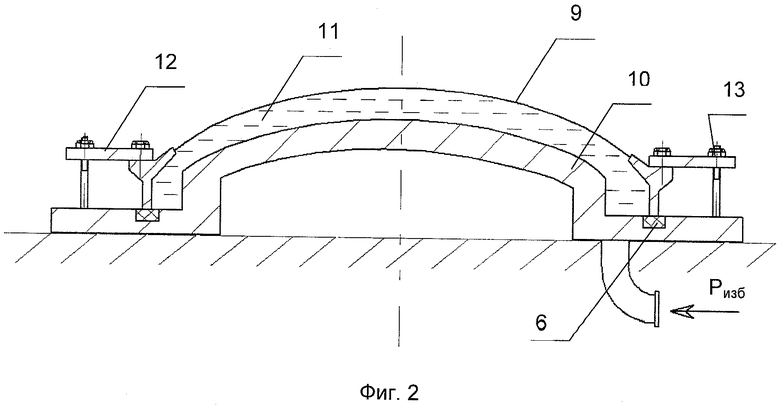

на фиг.3 приведена схема реализации способа контрольных испытаний криогенной емкости осевой растягивающей нагрузкой.

В соответствии с предлагаемым способом контрольных испытаний криогенной емкости, спроектированной с учетом криогенного упрочнения, испытания проводят поэтапно на отдельных частях емкостных конструкций (на цилиндрических частях и днищах). Проектирование криогенной емкости с учетом криогенного упрочнения материала, из которого она изготовлена, позволяет уменьшить толщины цилиндрических частей и днищ испытуемой криогенной емкости, и, соответственно, приводит к уменьшению массы криогенной емкости - что является определяющим при проектировании ракетной техники. На первом этапе цилиндрическую часть 1 (Фиг.1) криогенной емкости 2 (Фиг.3) при вертикальном положении ее продольной оси размещают между основанием технологической оснастки 3 и плитой технологической оснастки 4 Полученную полость 5 между цилиндрической частью 1, основанием технологической оснастки 3 и плитой технологической оснастки 4 герметизируют прокладками 6, изготовленными, например, из паронита, с помощью силовозбудителей 7. «Захолаживают» полость 5 путем заливки ее криогенным компонентом (например, жидким азотом) и нагружают избыточным давлением (то есть, проводят испытания на прочность):

Pизб=k·Pэ,

где Pизб - избыточное давление;

k - коэффициент повышения эксплуатационного давления при испытаниях;

Pэ - максимальное эксплуатационное давление в испытываемой части конструкции (соответствующей обечайки либо соответствующего днища криогенной емкости).

Выдерживают полость 5 под избыточным давлением криогенного компонента заданное время (например, от 5 до 10 мин). Осуществляют сброс давления путем слива криогенного компонента, производят сушку цилиндрической части 1 криогенной емкости 2. Производят испытания на герметичность каждой из цилиндрических частей 1 криогенной емкости 2, например, методом контроля проникающими веществами (см. http://www.svarkainfo.ru/rus/lib/quolity/kpv/; авторское свидетельство. 366370, класс G01M3/02, опубликовано 16.01.1973, бюллетень №7) для чего, например, полость 5 заполняют водой с проникающим веществом, а на наружную поверхность 8 наносят покрытие специальным составом, при этом о степени негерметичности цилиндрической части 1 криогенной емкости 2 судят по появлению цветных пятен на наружной поверхности 8. Осуществляют слив воды с проникающим веществом, чистку и сушку цилиндрических частей 1 криогенной емкости 2. В случае обнаружения дефектов, проводят рентгеноконтроль с последующим устранением мест негерметичности. При необходимости контроль герметичности цилиндричесих частей 1 криогенной емкости 2 повторяют.

Аналогично, на втором этапе проводят контрольные испытания днищ 9 (Фиг.2) криогенной емкости 2, при этом каждое из днищ 9 размещают на основании технологической оснастки 10. Полученную полость 11 между днищем 9 криогенной емкости 2, основанием технологической оснастки 10 и кольцом технологической оснастки 12 герметизируют прокладками 6, изготовленными, например, из паронита, с помощью, например, болтового соединения 13 кольца технологической оснастки 12. «Захолаживают» полость 11 путем заливки ее криогенным компонентом (например, жидким азотом) и нагружают избыточным давлением:

Pизб=k·Pэ,

где Pизб - избыточное давление;

k - коэффициент повышения эксплуатационного давления при испытаниях;

Pэ - максимальное эксплуатационное давление в испытываемой части конструкции (соответствующей обечайки либо соответствующего днища бака).

Выдерживают полость 11 под избыточным давлением криогенного компонента заданное время, (например, от 5 до 10 мин), после чего осуществляют сброс давления путем слива криогенного компонента и сушку каждого днища 9 криогенной емкости 2. Производят испытания на герметичность каждого днища 9 аналонично вышеописанным испытаниям цилиндрических частей 1 криогенной емкости 2. Осуществляют слив воды с проникающим веществом, чистку и сушку днищ 9 криогенной емкости 2. В случае обнаружения дефектов проводят рентгеноконтроль с последующим устранением мест негерметичности. При необходимости контроль герметичности днищ 9 криогенной емкости 2 повторяют.

На третьем этапе осуществляют сварку цилиндрических частей 1 криогенной емкости 2 между собой и днищами 9 криогенной емкости 2. Проводят испытания кольцевых сварных швов 14 без заполнения криогенной емкости 2 криогенным компонентом (Фиг.3). Испытания проводят, нагружая криогенную емкость 2 суммарной осевой нагрузкой, включающей нагрузки от воздействия избыточного внутреннего давления и внешних корпусных растягивающих нагрузок, при помощи технологической оснастки 15.

N=k·Pэ·F+Nвн≥k·Pэ·F·σвt(-196°C)/σвt(20°C)

где N - суммарная осевая нагрузка от воздействия максимального избыточного внутреннего давления в криогенной емкости и внешних корпусных растягивающих нагрузок;

k - коэффициент повышения эксплуатационного давления при испытаниях;

Pэ - максимальное эксплуатационное давление в емкости;

F - площадь по диаметру цилиндрической части емкости;

Nвн - внешняя корпусная растягивающая нагрузка;

σвt(-196°C) - предел прочности при температуре минус 196°C;

σвt(20°C) - предел прочности при температуре 20°C.

Суммарная осевая нагрузка не должна превышать допускаемых напряжений в сварном шве. После этого проводят испытания кольцевых сварных швов 14 на герметичность, для чего, например, наносят специальный состав на наружную поверхность 8 только в местах сварных кольцевых швов 14, заполняют криогенную емкость 2 водой с проникающим веществом, создают избыточное давление, выдерживают криогенную емкость 2 под избыточным давлением для обнаружения негерметичности.

В случае обнаружения дефектов проводят рентгеноконтроль с последующим устранением мест негерметичности. При необходимости контроль герметичности криогенной емкости 2 повторяют.

Заявленный способ контрольных испытаний криогенной емкости позволит расширить его возможности и одновременно упростить его, уменьшить трудозатраты на его проведение и уменьшить используемые при испытаниях компоненты (например, количество используемого жидкого азота).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕГЕРМЕТИЧНОСТИ ЕМКОСТИ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ В УСЛОВИЯХ ВАКУУМА | 2010 |

|

RU2422337C1 |

| Способ и устройство контроля герметичности днищ топливных баков жидкостных ракет | 2016 |

|

RU2649215C1 |

| СПОСОБ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ СВАРНЫХ ИЗДЕЛИЙ И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392596C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО КОРПУСА ТИПА ОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2306364C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ СВАРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368881C1 |

| СПОСОБ ЗАПОЛНЕНИЯ АЗОТОМ СОСУДА, ПОМЕЩЕННОГО В ОХРАННУЮ ГЕРМЕТИЗИРОВАННУЮ ЕМКОСТЬ | 1987 |

|

RU2006733C1 |

| БАЛЛОН | 1997 |

|

RU2169880C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ | 2004 |

|

RU2255829C1 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

| Стенд для испытаний насосной системы подачи порошкообразного металла в камеру сгорания ракетного двигателя | 2021 |

|

RU2770072C2 |

Изобретение относится к области испытательной техники и может быть использовано в наземных испытаниях изделий на прочность и герметичность, а также в качестве контрольной операции подтверждения качества изготовления крупногабаритных криогенных емкостных конструкций, преимущественно топливных баков ракет-носителей, спроектированных с учетом криогенного упрочнения и нагруженных внутренним давлением в условиях криогенного захолаживания. Изобретение направлено на расширение возможности испытаний и их упрощение, на уменьшение трудозатрат используемых при испытаниях компонентов, что обеспечивается за счет того, что контроль герметичности проводят поэтапно на цилиндрических частях и днищах криогенной емкости, а перед этим дополнительно проводят испытания их на прочность криогенным компонентом, затем осуществляют их сварку, после чего проводят испытания кольцевых сварных швов на прочность при нормальной температуре пустой криогенной емкости из учета действия суммарной осевой нагрузки от воздействия избыточного внутреннего давления и внешних корпусных растягивающих нагрузок и проводят испытания кольцевых сварных швов на герметичность. 3 ил.

Способ контрольных испытаний криогенной емкости, включающий контроль герметичности с использованием охлаждения криогенным компонентом, отличающийся тем, что контроль герметичности проводят поэтапно на цилиндрических частях и днищах криогенной емкости, а перед этим дополнительно проводят испытания их на прочность криогенным компонентом, затем осуществляют их сварку, после чего проводят испытания кольцевых сварных швов на прочность при нормальной температуре пустой криогенной емкости из учета действия суммарной осевой нагрузки от воздействия избыточного внутреннего давления и внешних корпусных растягивающих нагрузок и проводят испытания кольцевых сварных швов на герметичность.

| Способ контроля герметичности емкостей при криогенной температуре | 1976 |

|

SU1795320A1 |

| KR 1020100055163 A, 26.05.2010 | |||

| KR 20100102886 A, 27.09.2010 | |||

| СПОСОБ ДЕФЕКТОСКОПИИ КРИОГЕННОГО СОСУДА | 1996 |

|

RU2109261C1 |

Авторы

Даты

2013-07-27—Публикация

2012-01-19—Подача