Изобретение относится к технологии изготовления оболочек из композиционного материала.

Известен углерод-углеродный (С-С) композиционный материал (КМ), содержащий углеродную ткань и армированный углеродным волокном (См. Тучинский Л.И. Композиционные материалы, получаемые методом пропитки. М.: Металлургия, 1986, с.186-190).

Недостатками известного КМ являются:

- низкая жаростойкость при эксплуатации его в воздушной среде;

- низкая герметичность материала.

Наиболее близок к предлагаемому КМ на основе алюминиево-литиевого и магниево-литиевых сплавов, упрочненный углеродным волокном (патент РФ №2171311, БИПМ №21-2001).

Недостатком известного КМ является низкая жаропрочность и жаростойкость при его эксплуатации в воздушной среде.

Известен способ и устройство изготовления деталей типа обечаек из металлического композиционного материала, включающий формирование композиции из металлической матрицы и углеродного волокна с последующей пропиткой жидким металлом, горячим прессованием и диффузионной сваркой (Патент РФ №2171311, БИПМ №21-2001).

Однако при изготовлении полуфабриката из композиционного углерод-углеродного материала по аналогичному способу в известном устройстве трудно обеспечить герметичное уплотнение наружного торцового слоя основания из-за повышенной упругости материала.

Известны способ и устройство электронно-лучевой сварки корпусов типа оболочек, включающее вакуумную камеру, механизм перемещения и вращения обрабатываемого изделия, манипулятор для сканирования обрабатываемых поверхностей сварочной головкой по заданной траектории (А.И.Чвертка и др. Оборудование для электронно-лучевой сварки. Киев: Наукова думка, 1973 г.)

Использование электронно-лучевой сварки требует применения герметичной камеры для создания необходимого разрежения.

Целью настоящего изобретения является разработка КМ с внутренней металлической и наружной неметаллической частями матрицы, упрочненной углеродным волокном, имеющим внешний наружный жаростойкий слой, и способа изготовления из него цельных корпусов типа оболочек с повышенными показателями удельной прочности, жаропрочности и жаростойкости, герметичности, а также устройств, обеспечивающих эффективное осуществление способа.

Техническим результатом, получаемым в результате осуществления изобретения, является достижение высоких показателей удельной прочности, герметичности, жаропрочности и жаростойкости КМ в конструкциях корпусов типа оболочки, что приводит к существенному снижению массы, повышению сопротивления температурным воздействиям и увеличению надежности авиационных, ракетных и космических изделий.

Поставленная цель достигается путем получения КМ, содержащего металлическую матрицу, выполненную из алюминиево-литиевого сплава и магниево-литевых сплавов, упрочненную углеродным волокном, согласно изобретению он снабжен углеродной частью, упрочненной углеродным волокном, соединенной промежуточным слоем из карбонизированного полимерного связующего с металлической матрицей, и наружным слоем из карбонитридных соединений титана.

Способ изготовления деталей типа оболочек из заявляемого композиционного материала состоит из нескольких этапов.

Он включает изготовление металлической части обечайки, упрочненной углеродным волокном, изготовление углеродной части, упрочненной углеродным волокном и наружным слоем карбонтридных соединений титана, сборку частей путем надевания углеродной части на металлическую, заполнение зазора между ними полимерным связующим посредством вакуумного всасывания под избыточным давлением инертного газа и нагревают в интервале температур карбонизации полимерного связующего с одновременным охлаждением металлической части обечайки.

Кроме того, охлаждение металлической части обечайки в зоне воздействия теплового источника ведут газожидкостным потоком на основе азота.

Корпус типа оболочки из КМ изготавливают путем сварки металлических частей обечаек, согласно изобретению корпус собирают не менее чем из двух обечаек, на металлическую поверхность сварной зоны между торцовыми основаниями упрочненных углеродным волокном углеродных частей обечаек наносят слой полимерного связующего, на который укладывают упрочненные углеродным волокном углеродные полукольца, заполняют зазоры полимерным связующим, углеродным волокном и одновременно проводят газодинамическое уплотнение связующего, прогревают для удаления водорода, проводят карбонизацию полимерного связующего в зазоре с одновременным охлаждением внутренней металлической поверхности в зоне воздействия теплового источника, и графитацию связующего с одновременным формированием наружного слоя из карбонитридных соединений титана плазменным факелом, в который подают титановый порошок, а в качестве плазмообразующей среды используют газообразный азот.

Для изготовления обечайки для корпуса типа оболочки из КМ используют устройство, содержащее системы нагрева, вакуумирования и напуска инертного газа, сборную оправку для формирования и монтажа частей обечайки, опорные и фиксирующие кольца, уплотнительные прокладки, установленные на верхние и нижние торцевые площадки обечайки, и полую составную стойку, согласно изобретению оно снабжено механизмом уплотнения торцовых поверхностей металлической и неметаллической частей обечайки, связанным с верхним опорным кольцом, а нижняя часть полой составной стойки заполнена полимерным связующим.

Кроме того, устройство снабжено системой подачи и отвода охлаждающей среды, при этом оправка имеет внутренние полости для прохода охлаждающей среды.

Устройство для изготовления корпуса типа оболочки из КМ содержит стапель с приводами вращения и перемещения, согласно изобретению оно снабжено манипулятором с форсункой подачи полимерного связующего и одновременного его газодинамического уплотнения для соединения торцевых упрочненных углеродным волокном углеродных частей обечаек корпуса оболочки, включающей сопло Вентури, подвижный кольцевой нагреватель для нагрева наружной металлической поверхности сварной зоны, подвижный кольцевой охладитель для охлаждения внутренней металлической поверхности сварной зоны и манипулятор с плазменной горелкой, включающей сопло Вентури с отверстиями в корпусе сопла после критического сечения для подачи в плазменный факел титанового порошка.

Для образования нитридных соединений титана в плазменный факел подают титановый порошок, а в качестве плазмообразующей среды используют газообразный азот.

С целью исключения окисления углерода в процессе карбонизации и графитации указанные процессы ведут в инертной среде, предварительно удалив кислород.

С целью эффективного удаления водорода из полимерного связующего последнее дегазируют путем нагрева и эвакуации молекул водорода с поверхности потоком инертного газа.

Образованию пористого промежуточного слоя из карбонизированного полимерного связующего способствует термоизоляция металлической части КМ от внешних температурных воздействий в процессе эксплуатации изделия.

В таблице 1 приведены расчетные характеристики предлагаемого КМ с металлической и неметаллической частями матрицы и жаростойким наружным слоем из карбонитридных соединений титана в сравнении с эксплуатационными характеристиками алюминиево-литиевого сплава и углерод-углеродного КМ.

Как видно из таблицы 1, величины прочностных характеристик, удельной прочности, герметичности и жаростойкости значительно превышают аналогичные показатели у известных сплавов и материалов.

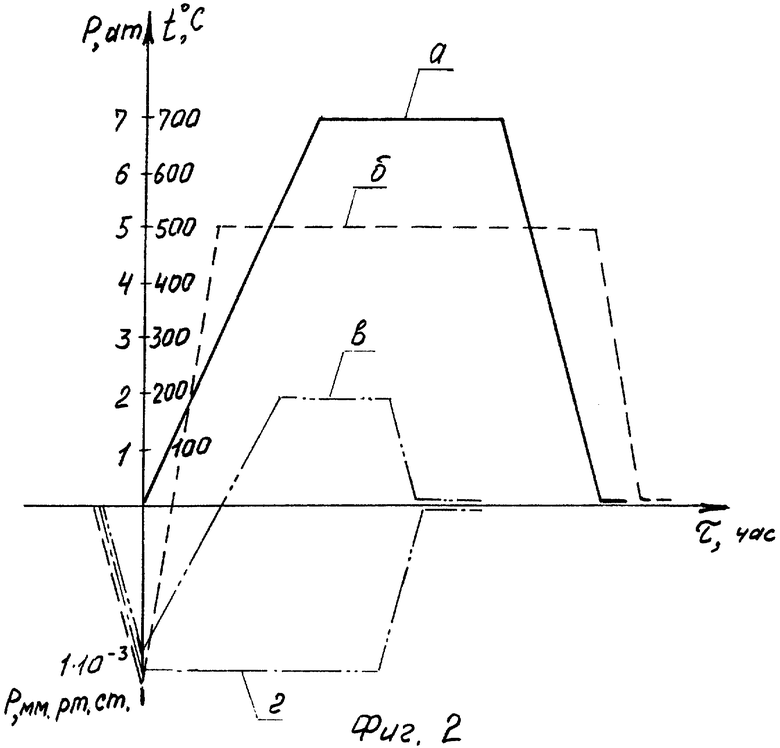

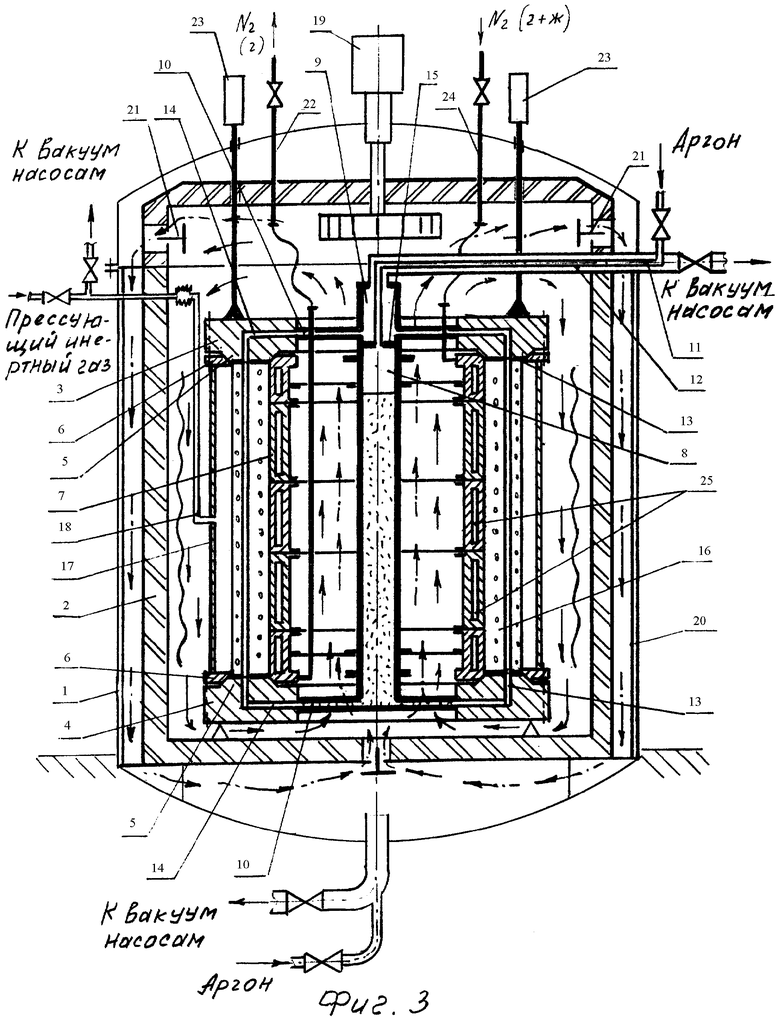

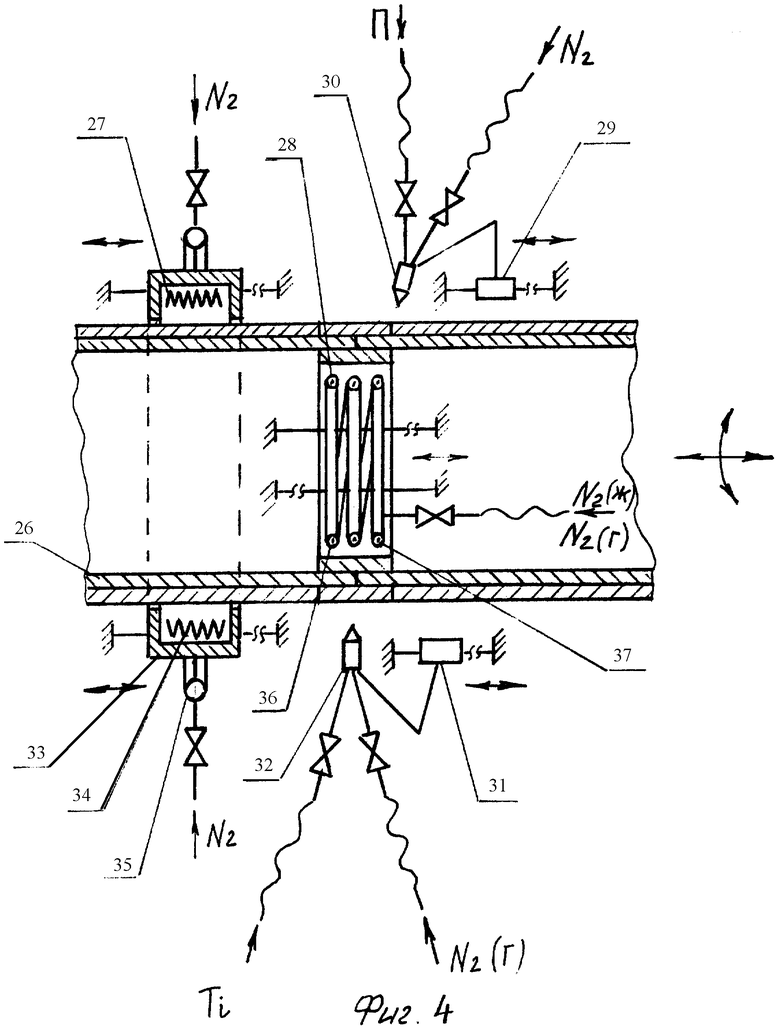

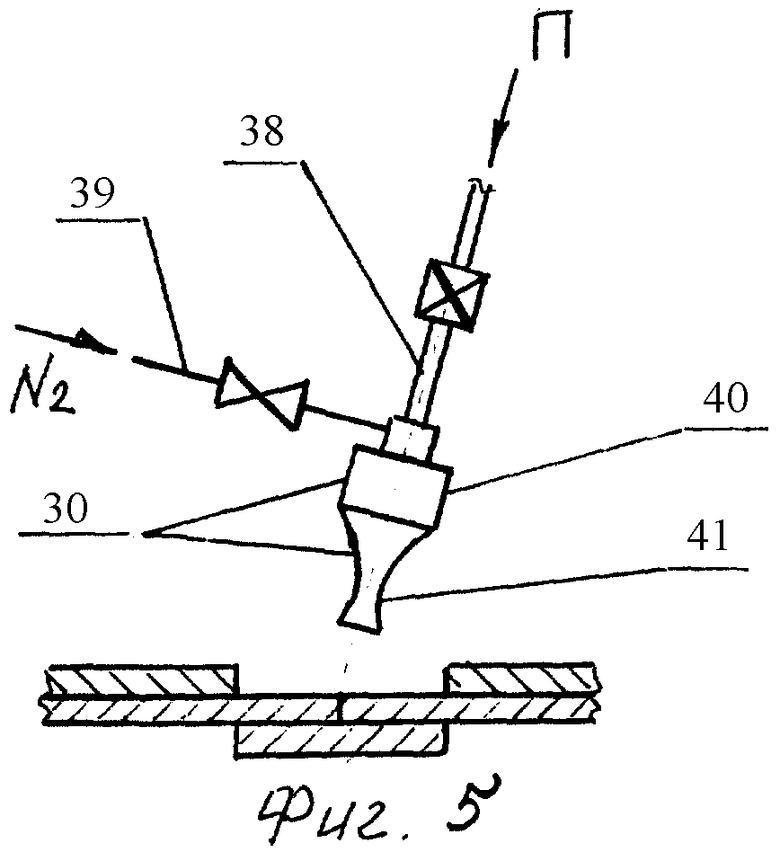

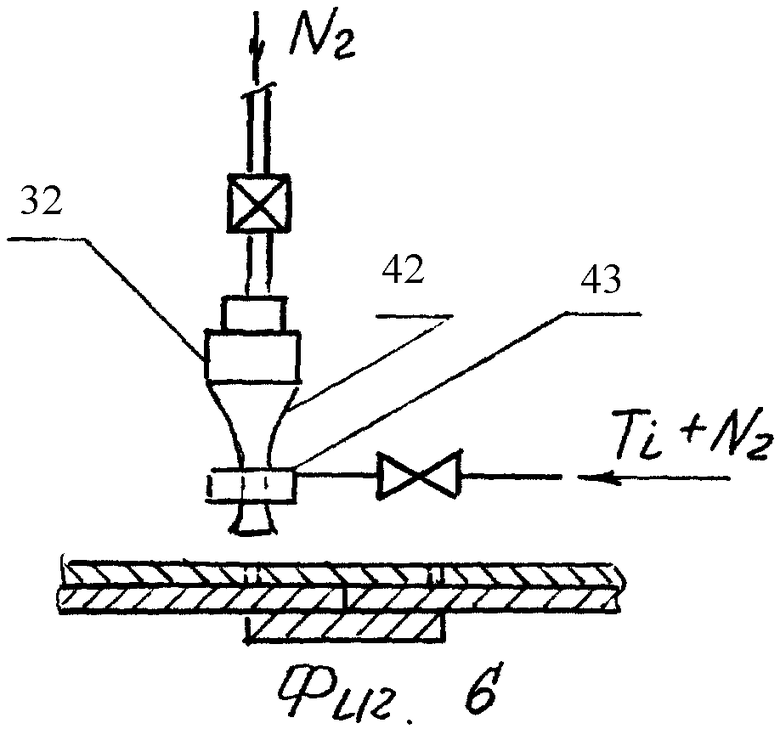

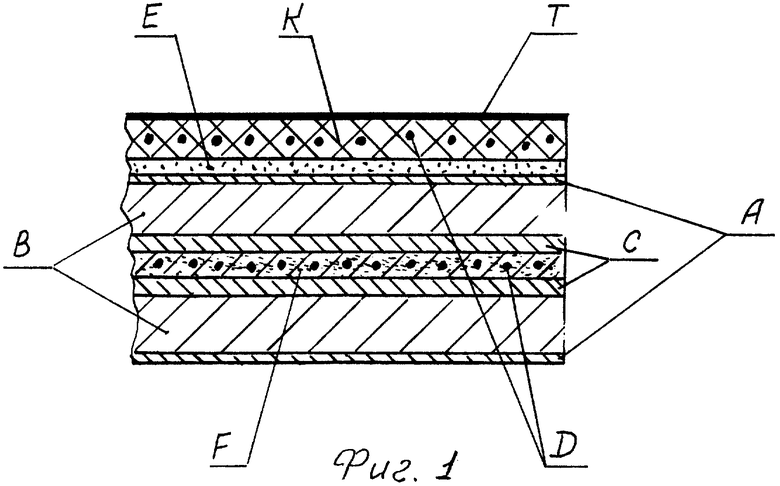

Изобретение иллюстрируется чертежом, где изображено: на фиг.1 - поперечный разрез предложенного КМ корпуса типа оболочки с металлической частью матрицы на основе алюминиево-литиевого сплава и магниево-литиевых сплавов, упрочненной углеродным волокном, и углерод-углеродной части с наружным слоем из карбонитридных соединений титана, а также промежуточного слоя из карбонизированного полимерного связующего между ними; на фиг.2 - график процессов вакуумирования, пропитки (заполнения) и карбонизации полимерного связующего; на фиг.3 - схема устройства для дегазации и заполнения полимерным связующим зазора между металлической и неметаллической частями обечайки; на фиг.4 - схема устройства для изготовления корпусов типа оболочки (сборки полуколец из С-С КМ на поверхности сварной зоны металлической части двух обечаек, заполнения зазоров полимерным связующим с последующей его карбонизацией, графитацией и формированием поверхностного слоя карбонитридных соединений титана); на фиг.5 - схема работы форсунки для нанесения полимерного связующего; на фиг.6 - схема работы плазменной горелки для графитации полимерного связующего и формирования поверхностного слоя карбонитридных соединений титана.

КМ (см. фиг.1) состоит из следующих элементов:

А - алюминиево-литиевый сплав (Al-Li);

В - магниево-литиевый сплав (Mg-Li) со структурой (α+β) - твердого раствора:

С - магниево-литиевый сплав (Mg-Li) со структурой α - твердого раствора;

D - углеродное волокно;

F- магниево-литиевый сплав (Mg-Li) со структурой β - твердого раствора;

Е - карбонизированное полимерное связующее;

К - углерод-углеродная часть КМ;

Т - внешний наружный слой из карбонитридных соединений титана.

На фиг.2 представлены:

а - график изменения температуры процесса (°С);

б - график изменения наружного избыточного давления прессующего газа (атм);

в - график изменения давления над поверхностью расплавленного полимерного связующего (атм);

г - график изменения всасывающего разряжения внутренней полости между металлической и неметаллической частями КМ (мм рт.ст.);

В таблице 2 приведена схема технологического процесса изготовления корпуса оболочки из предлагаемого композиционного материала.

Электронно-лучевая сварка

Электронно-лучевая сварка

На фиг.3 представлено устройство для реализации способа изготовления обечайки из КМ с металлической и неметаллической частями матрицы путем пропитки заполнения зазора между частями матрицы полимерным связующим с последующей его карбонизацией.

Оно включает вакуумную печь 1, теплоизолированный муфель 2 и оснастку для пропитки (заполнения), дегазации и карбонизации полимерного связующего с одновременным горячим изостатическим прессованием материала полуфабриката обечайки.

Оснастка включает верхнее 3 и нижнее 4 опорные кольца. Каждое кольцо 3, 4, снабжено кольцевым выступом 5, имеющим форму усеченного конуса.

Кроме того, в оснастку входят фиксирующие внешние кольца 6, соответственно верхнее и нижнее, сборная оправка 7, полая составная стойка 8, 9, радиальные патрубки 10 и соединительные трубопроводы 11 и 12. Патрубки 10 соединены с верхней 9 и нижней 8 частями стойки и с верхним 3 и нижним 4 кольцами соответственно.

В каждом из колец 3, 4 в центре выступа 5 выполнена кольцевая канавка 13 с центром окружности, совпадающим с центром окружности каждого кольца 3, 4. Кроме того, в кольцах 3, 4 выполнены радиальные каналы 14, которые соединены с патрубками 10, а также сообщаются с кольцевыми канавками 13.

Нижняя 8 и верхняя 9 полости стойки разделены герметичной перегородкой 15. Нижняя часть 8 полой стойки скреплена с кольцом 4, а верхняя часть 9 - с кольцом 3 и через соединительные трубопроводы 11,12 сообщены с системой напуска инертного газа и вакуумной системой соответственно. (Последние на чертеже не показаны.)

Сборная оправка 7 имеет цилиндрическую форму и состоит из нескольких частей для монтажа обечайки-полуфабриката 16 и ее демонтажа.

Оправка 7 имеет сообщающиеся охлаждаемые полости 25 и подсоединена к системе подачи газожидкостной среды на основе жидкого азота гибким трубопроводом 24 с гибким разъемом и трубопроводом 22 для отвода газообразного азота.

Верхнее и нижнее фиксирующие кольца 6 соединены технологической обечайкой 17.

Фиксирующие внешние кольца 6 с технологической обечайкой 17, верхней и нижней внешними фасками оправки 7 закрепляют через кольцевые уплотнительные прокладки торцевые наружные слои матрицы КМ обечайки полуфабриката 16 на обращенных друг к другу плоских площадках конусных выступов колец 3, 4.

Полость, образованная технологической обечайкой 17 и внешней наружной поверхностью матрицы КМ полуфабриката обечайки 16, сообщена трубопроводом 18 с гибким разъемом с системой вакуумирования и напуска прессующего инертного газа.

Для обеспечения равномерного нагрева и охлаждения оснастки и оправки 7 с обечайкой 16 печь 1 снабжена вентилятором 19, теплообменником 20, клапанами 21.

Верхнее 3 опорное кольцо через разъемное соединение связано с механизмом перемещения (уплотнения) 23.

Вначале производится сборка полуфабриката обечайки 16 на оправке 7. Для этого на оправку 7 одевают металлическую часть обечайки из KM Al-Mg-Li-C-Li-Mg-Al, затем на металлическую часто обечайки надевают углерод-углеродную часть обечайки.

Далее оправку 7 с полуфабрикатом 16 монтируют в оснастку.

Внутреннюю нижнюю полость стойки 8 заполняют полимерным связующим.

Укладывают на конусный выступ 5 нижнего кольца 4 уплотнительные кольцевые прокладки и устанавливают на них полуфабрикат обечайки 16 с оправкой 7. Производят загрузку кольца 4, полуфабриката 16 с нижней частью стойки 8 в муфель 2 печи 1.

Затем производят сборку верхнего 3 опорного кольца, радиальных патрубков 10, верхней 9 части стойки с трубопроводами 11, 12. Подвешивают и закрепляют кольцо 3 и верхнюю часть 9 стойки на направляющих штоках механизма перемещения и уплотнения 23 крышки печи 1.

Одевают на полуфабрикат обечайки 16 технологическую обечайку 17 с фиксирующими кольцами 6, укладывают уплотнительные кольцевые прокладки.

Подсоединяют трубопроводы 11, 12, 18, 24, 22 к системам вакуумирования, напуска инертного газа, подачи и отвода охлаждающей среды.

Опускают крышку печи 1 и устанавливают верхнее кольцо 3 в сборе конусным плоским выступом на уплотнительные кольцевые прокладки и механизмом 23 герметизируют зазоры между плоскими и конусными выступами колец 3,4 и торцовыми наружными слоями композиционного материала полуфабриката обечайки 16, а также между верхней 9 и нижней 8 частями стойки.

Затем в устройстве (фиг.3) проводят заполнение зазора между металлической и неметаллической частями обечайки полимерным связующим, дегазацию и его карбонизацию. (Параметры заполнения, дегазации и карбонизации приведены на фиг.2.)

После герметизации печи 1 включают насосы и вакуумируют печь 1 и внутренние полости матрицы полуфабриката обечайки 16 (через канавки 13, каналы 14, патрубки 10, трубопровод 12), полость между технологической обечайкой 17 и внешней наружной поверхностью неметаллической части полуфабриката обечайки 16 через трубопровод 18 до заданного разрежения (см. фиг.2, 3).

При достижении температуры жидкого состояния полимерного связующего (порядка 100...200°С) перекрывают трубопровод 12, нижнюю полость 8 стойки подключают к системе напуска инертного газа и через трубопровод 11 над поверхностью полимерного связующего создают избыточное давление.

Отключают вакуумные насосы, одновременно включают вентилятор 19 и рабочий объем печи 1 заполняют инертным газом, подают прессующий инертный газ в полость между технологической обечайкой 17 и внешней наружной поверхностью неметаллической части полуфабриката обечайки.

По окончании процесса отключают нагрев, открывают клапаны 21 и в теплообменник 20 подают охлаждающую среду, охлаждают оснастку, оправку 7 с обечайкой 16 до температуры окружающей среды, сбрасывают избыточное давление, выгружают оснастку, оправку 7 с обечайкой 16 и демонтируют оснастку и оправку.

На фиг.4 представлена схема устройства для сборки корпуса оболочки: нанесения на наружную металлическую поверхность сварной зоны полимерного связующего, укладки полуколец из КМ С-С, заполнения зазора полимерным связующим, карбонизации, графитации и формирования поверхностного слоя карбонитридных соединений титана.

Устройство включает стапель с приводами перемещения и вращения сварного корпуса оболочки 26, кольцевой нагреватель 27 с приводом перемещения вдоль наружной поверхности корпуса 26, кольцевой охладитель 28 с приводом перемещения вдоль внутренней поверхности корпуса 26, манипулятор 29 с форсункой 30 распыления полимерного связующего и с приводом перемещения вдоль наружной поверхности корпуса 26, манипулятор 31 с плазменной горелкой 32 и приводом перемещения вдоль наружной поверхности корпуса 26. (Приводы на чертеже не показаны, схематично дано направление перемещения от приводов.)

Кольцевой нагреватель 27 включает теплоизолированный корпус 33, нагревательный элемент 34, кольцевой подвод 35 инертного газа.

Кольцевой охладитель 28 включает спиральный теплоизолированный трубопровод 36 для подачи охлажденного газообразного азота, внутри трубопровода 36 размещен спиральный трубопровод 37 для подачи жидкого азота. Оба трубопровода имеют соосные отверстия со стороны охлаждаемой внутренней металлической поверхности корпуса 26 и предназначены для подачи и формирования охлаждающей газожидкостной среды на основе жидкого азота.

Форсунка 30 (фиг.4, 5) включает линию подвода 38 полимерного связующего, подвод 39 газообразного азота, камеру 40 смешивания и сопло Вентури 41.

Плазменная горелка 32 (фиг.4, 6) включает линию подвода плазмообразующего газообразного азота, сопло Вентури 42 с отверстиями в корпусе сопла после критического сечения для подвода титанового порошка через коллектор 43 в плазменный факел.

Способ заполнения зазора полимерным связующим, карбонизации, графитации и формирования поверхностного слоя карбонитридных соединений титана осуществляется следующим образом.

Полуфабрикат корпуса оболочки, собранный из нескольких обечаек, состоящих из металлической и неметаллической частей с карбонизированной полимерной связкой, и сварной зоной между металлическими торцевыми частями обечаек, устанавливают на приводные ролики стапеля.

Вводят во внутреннюю металлическую часть полуфабриката корпуса оболочки кольцевой охладитель 28 и устанавливают его напротив внутренней поверхности сварной зоны.

С помощью привода перемещают манипулятор 29 с форсункой 30 в зону наружного сварного шва металлических частей обечаек.

В форсунку 30 подают полимерное связующее и газообразный азот. Напыляют на металлическую поверхность сварной зоны слой полимерного связующего.

Укладывают (приклеивают) полукольца из КМ С-С и заполняют зазоры между ними полимерным связующим с одновременным его газодинамическим уплотнением с помощью сопла Вентури 41 форсунки 30.

Выводят из сварной зоны форсунку 30 и с помощью приводов перемещают напротив внутренней поверхности сварной зоны кольцевой охладитель 28, а напротив наружной поверхности сварной зоны перемещают кольцевой нагреватель 27.

Кольцевым нагревателем 27 прогревают полимерное связующее до полного удаления водорода (температура 300...400°С).

Далее нагревают нагревателем 27 дегазированное путем прогрева полимерное связующее до полного завершения процесса его карбонизации с одновременным охлаждением внутренней металлической поверхности сварной зоны с помощью охладителя 28 газожидкостным потоком на основе жидкого азота.

Выводят из сварной зоны нагреватель 27 и с помощью привода перемещают манипулятор 31 с плазменной горелкой 32 в сварную зону.

Нагревают карбонизированное полимерное связующее в зазоре между полукольцами из КМ С-С плазменной горелкой 32 с одновременной подачей в плазменный факел титанового порошка через отверстия сопла Вентури 42.

В качестве плазмообразующей среды используют газообразный азот.

По завершении процессов графитации и формирования поверхностного слоя карбонитридных соединений титана (путем образования нитридных соединений титана в плазменном факеле и последующего взаимодействия их с углеродной поверхностью) прекращают подачу в плазменный факел горелки 32 титанового порошка, отключают плазму и прекращают подачу газообразного азота.

Отключают подачу газообразного и жидкого азота в охладитель 28.

С помощью привода стенда выводят из зоны действия манипуляторов 29, 31, нагревателя 27, охладителя 28 элемент оболочки корпуса 26.

По сравнению с известными аналогами предложенный композиционный материал и способ изготовления из него корпусов типа оболочек позволяют получить более высокий уровень прочности, жаростойкости и герметичности, а предлагаемые устройства для осуществления способа потребуют значительно меньших капительных вложений и затрат.

Изобретение может быть использовано в авиационной и космической технике. Композиционный материал содержит металлическую матрицу, выполненную из алюминиево-литиевого сплава и магниево-литиевых сплавов, упрочненную углеродным волокном, и углеродную часть, упрочненную углеродным волокном, с наружным слоем из карбонитридных соединений титана. Металлическая матрица и углеродная часть соединены промежуточным слоем из карбонизированного полимерного связующего при нагревании в интервале температур карбонизации полимерного связующего с одновременным охлаждением металлической части газожидкостным потоком на основе азота. Корпус типа оболочки собирают не менее чем из двух обечаек. На металлическую поверхность сварной зоны между торцовыми основаниями упрочненных углеродным волокном углеродных частей обечаек наносят слой полимерного связующего, на который укладывают упрочненные углеродным волокном углеродные полукольца. Зазоры заполняют полимерным связующим, проводят газодинамическое уплотнение связующего и прогревают для удаления водорода. Затем проводят карбонизацию связующего в зазоре с одновременным охлаждением внутренней металлической поверхности в зоне воздействия теплового источника и графитацию связующего с одновременным формированием наружного слоя из карбонитридных соединений титана плазменным факелом. Плазменная горелка имеет сопло Вентури с отверстиями в корпусе сопла после критического сечения для подачи в плазменный факел титанового порошка. Изделия обладают повышенной прочностью и жаростойкостью, хорошо сохраняют заданные геометрические параметры. 5 н. и 2 з.п. ф-лы, 6 ил., 2 табл.

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ДЕТАЛЕЙ ТИПА ОБЕЧАЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171311C1 |

| ЧВЕРТКА А.И | |||

| и др | |||

| Оборудование для электронно-лучевой сварки | |||

| - Киев: Наукова думка, 1973, с.46-60 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2185965C1 |

| US 5648180 А, 15.07.1997 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2007-09-20—Публикация

2002-12-06—Подача