Изобретение к катализаторам, предназначенным для осуществления гетерогенно-каталитических реакций, например, окисления диоксида серы и других.

Одними из основных требований, которые предъявляют к каталитическим элементам при эксплуатации в промышленных реакторах, является высокая степень использования внутренней поверхности, определяющая эффективность его использования в химическом процессе, и низкое гидравлическое сопротивление. Увеличение гидравлического сопротивления, снижающего каталитическую активность, будет иметь место при уменьшении размеров каталитического элемента. Кроме того, необходимо стремиться к тому, чтобы гидравлическое сопротивление было одинаковым в разных точках каталитического элемента для обеспечения равномерности распределения газа по объему каталитического элемента, т.е. для обеспечения равномерности каталитической активности по всему объеме каталитического элемента.

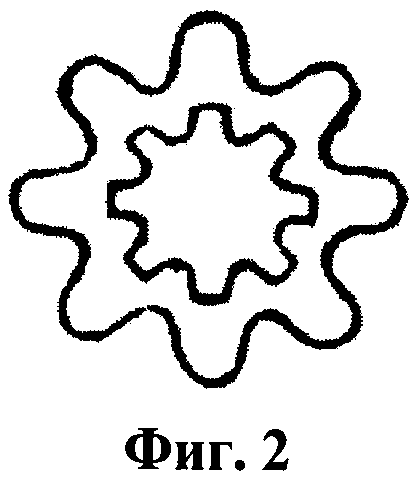

Для процесса окисления диоксида серы известен каталитический элемент (патент DE 2922116, B01J 35/02, 1980) звездчатой формы с внутренним отверстием, в поперечном сечении представляющем собой окружность. Такой элемент обладает недостаточной степенью использования внутренней поверхности из-за разнотолщинности образующих его стенок. Разнотолщинность стенок каталитического элемента приводит к тому, что гидравлическое сопротивление в разных точках элемента разное, соответственно, газ по объему элемента распределен неравномерно, соответственно - эффективность каталитического элемента снижается. Кроме того, при загрузке (засыпке) элементов в реактор может наблюдается эффект "шестеренчатого" зацепления каталитических элементов, что приводит к снижению доли свободного объема слоя и росту его гидравлического сопротивления

Ближайшим аналогом (прототипом) по отношению к предлагаемому изобретению является катализатор для конверсии углеводородов на основе окиси никеля в виде гранул с отверстием (А.С. №526381, B01J 35/02, 1976). Для увеличения поверхности катализатора, повышения его механической прочности и термостойкости гранулы выполнены с профилированной внешней и внутренней поверхностью, причем шаг выступов профилированной внешней поверхности равен 0,5-0,4 высоты выступа, внутренней поверхности - 0,1-1,0 шага выступов внешней поверхности, выступы профилированных поверхностей имеют высоту, равную 0,1-0,3 диаметра гранулы и расположены под углом 1-85(к оси гранулы, длина гранулы равна 0,8-1,0 ее диаметра.

Недостатками прототипа (ближайшего аналога) являются невысокая степень использования внутренней поверхности, разнотолщинность стенок гранул, обусловливающая неравномерность распределения газа по объему гранул, снижающие каталитическую активность гранул, недостатком также является повышенное гидравлическое сопротивление. В описании к А.С.№526381 отсутствуют прямые данные по гидравлическому сопротивлению прототипа. Для прототипа авторами экспериментально получены данные по гидравлическому сопротивлению в мм вод. ст., отнесенные к 1 м высоты слоя (удельное гидравлическое сопротивление) и при скорости газового потока 1 м/с. Удельное гидравлическое сопротивление составило 140 мм вод. ст/м. При испытании прототипа в реакции окисления SO2 при температуре 485°C степень использования внутренней поверхности составила 0,43.

Причина указанных недостатков прототипа, как указывалось выше, заключается в разнотолщинности стенок гранул. Кроме того, если выступы на профилированной внешней и внутренней поверхности неодинаково ориентированы к оси гранулы, т.е. разнона-правлены по отношению к продольной оси элемента, механическая прочность его заметно снижается, т.к. она зависит от минимального значения толщины стенки в этом элементе.

Технический результат, достигаемый изобретением - повышение эффективности каталитического элемента за счет повышения степени использования внутренней поверхности, обеспечения равномерного распределения газа по объему элемента и снижение гидравлического сопротивления.

Поставленная задача решается за счет того, что в каталитическом элементе для осуществления гетерогенно-каталитических реакций с внутренним отверстием, на наружной и внутренней поверхности элемента выполнены выступы, расположенные по окружности с равным шагом по отношению друг к другу, при этом кратчайшее расстояние от центральной оси указанной окружности до наиболее удаленной от оси точки выступа на наружной поверхности элемента одинаковое для каждого выступа, согласно изобретению элемент имеет вытянутую в продольном направлении форму, стенка элемента образованная внутренней и внешней поверхностью имеет одинаковую толщину по всему периметру элемента, при этом толщина стенки составляет 0,1-0,25 от диаметра условной окружности, проходящей в поперечном сечении элемента по выступам на наружной поверхности элемента, а высота каждого выступа составляет 0,15-0,35 от диаметра вышеуказанной окружности.

Выступы могут быть выполнены плавными и плавно сопряжены друг с другом.

Количество выступов на наружной и внутренней поверхности элемента может быть равным и составлять 5-7.

В продольном направлении выступы могут быть расположены параллельно друг другу, при этом продольная направляющая каждого выступа расположена под углом относительно продольной оси элемента.

Продольная направляющая каждого выступа может быть расположена под углом 1-85 (относительно продольной оси элемента.

Заявляемый каталитический элемент получен методом экструдирования и представляет собой вытянутое вдоль продольной оси тело, наружная условная огибающая которого (по наиболее выступающим точкам выступов наружной поверхности) представляет собой цилиндр, и имеет специально спрофилированную внутреннюю и внешнюю поверхность.

В заявляемом изобретении внешняя и внутренняя поверхности образованы плавно сопряженными между собой выступами, расположенными по отношению друг к другу с равным шагом. Все выступы имеют плавную форму и плавно сопряжены друг с другом. Форма и число выступов на внешней поверхности и внутренней поверхности элемента одинаковые. При этом в любом поперечном сечении элемента контур его внутренней поверхности расположен вдоль контура наружной поверхности на равном удалении от наружной поверхности по всему периметру элемента. Т.е. внутренняя и внешняя поверхности каталитического элемента выполнены таким образом, что толщина элемента является одинаковой по всему наружному периметру элемента.

Равнотолщинность стенок каталитического элемента обеспечивает равномерность распределения газа по объему элемента, а, следовательно, обеспечивает одинаковую каталитическую способность и эффективность элемента по всему объему.

Оптимальное гидравлическое сопротивление заявляемого каталитического элемента достигнуто за счет обеспечения оптимальной - толщины стенки элемента. Толщина стенки заявляемого каталитического элемента должна составлять 0,1-0,25 от габаритного диаметра элемента (диаметра условной окружности поперечного сечения элемента, проходящей через наиболее удаленные от центра указанной окружности точки выступов). При толщине стенки менее 0,1 от габаритного диаметра элемента будет повышаться гидравлическое сопротивление элемента, а также будет снижаться его механическая прочность. Кроме того, при толщине стенки менее 0,1 от габаритного диаметра изготовление элемента будет затруднено. При толщине стенки более 0,25 от габаритного диаметра снижается общая полезная (эффективная) поверхность элемента на единицу объема катализатора, что будет приводить к снижению эффективности катализатора.

Экспериментально установлено оптимальное соотношение высоты каждого выступа и габаритного диаметра элемента. Отношение высоты выступа к габаритному диаметру должно составлять 0,15-0,35. При высоте выступа менее 0,15 от габаритного диаметра последствия такие же, как при увеличении толщины стенки элемента - снижение общей (эффективной) поверхности всех элементов в катализаторе, что приводит к снижению его эффективности. При соотношении высоты выступа г габаритному диаметру элемента более 0,35 снижается механическая прочность элемента.

Число выступов необходимо выбирать в интервале 5-7. При количестве выступов менее 5 снижается степень развития поверхности, т.е. снижается общая (эффективная) поверхность каталитических элементов в объеме катализатора, соответственно, снижается каталитическая способность элемента. При числе выступов более 7 затрудняется процесс изготовления элементов, т.к. существенно возрастает общее трение (из которой изготавливают элементы) пасты при прохождении ее через формующие каналы прессформователя.

Заявляемый каталитический элемент выполнен таким образом, чтобы исключить сцепление (шестеренчатое сцепление) элементов между собой и сохранить необходимый рабочий объем катализатора. Для этого каждый выступ элемента в продольном направлении расположен под углом а к продольной центральной оси элемента (продольная направляющая каждого выступа расположена под углом к продольной центральной оси элемента). При этом все выступы расположены в продольном направлении параллельно друг другу. Т.е. если выполнить два поперечных сечения элемента, то выступ в поперечном сечении, более удаленном от торца элемента, будет смещен по отношению к выступу поперечного сечения более близкого к этому же торцу элемента на угол а. Величина угла а не имеет значения, она выбирается из удобства изготовления элемента и имеющегося для этого оборудования. Экспериментально авторами установлено, что данный угол может составлять от 1 до 85°. Выполнение каждого выступа вышеуказанным способом снизит вероятность сцепления между собой двух (или более) каталитических элементов.

Таким образом, заявляемый каталитический элемент является эффективным с точки зрения его активной поверхности, гидравлического сопротивления, а также позволяет сохранить общий эффективный объем всех элементов при их эксплуатации (снижается вероятность сцепления элементов между собой).

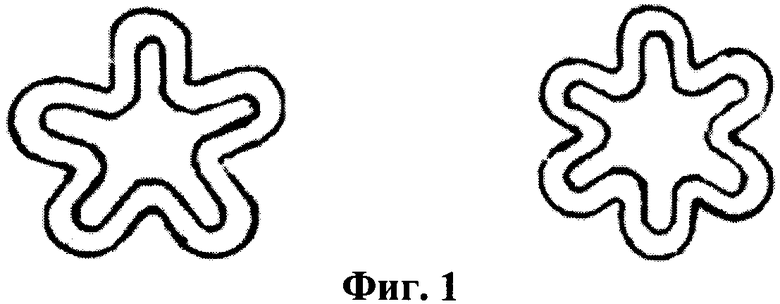

Заявляемое изобретение поясняется фигурой 1, на которой изображен заявляемый каталитический элемент с пятью и шестью выступами.

На фигуре 2 изображена гранула (каталитический элемент), изготовленная согласно прототипу.

Эффективность заявляемого изобретения была проверена на следующих примерах.

Пример 1 (реализовали прототип). Катализаторную пасту, содержащую 8 мас.% V2O5, оксид (сульфат, пиросульфат) калия при мольном отношении K2O/V2O5, остальное - диатомит, формуют на шнековом прессформователе в виде полых экструдатов с профилированной внешней и внутренней поверхностью в соответствии с фиг.2 и углом подъема винтовой поверхности 25°. Гранулы сушат при 110°C и прокаливают при 500°C. Получают каталитический элемент для окисления диоксида серы в производстве серной кислоты с формой по фиг.2 а, при этом толщина стенки элемента в разных областях сечения различна, отношение минимальной толщины 2,8 мм к максимальной 5,6 мм составляет 0,5. Эффективность каталитического элемента (степень использования внутренней поверхности) в реакции окисления диоксида серы при температуре 485°C имеет значение 0,43. Удельное гидравлическое сопротивление при скорости газового потока 1 м/с равно 140 мм вод. ст/м.

Пример 2. Готовят каталитический элемент, для этого катализаторную пасту, содержащую 8 мас.% V2O5, оксид (сульфат, пиросульфат) калия при мольном отношении K2O/V2O 5, остальное - диатомит, формуют на шнековом прессформователе в виде полых экструдатов с профилированной внешней и внутренней поверхностью в соответствии с фиг.1 (пять выступов) при условии соблюдения равнотолщинности стенок, с профилированной внешней и внутренней поверхностью при одинаковым числе и симметричном расположении выступов, выступы на профилированной внутренней поверхности закруглены и продвинуты к выступам на внешней поверхности, сами выступы на внешней и внутренней поверхности расположены с равномерным шагом и расположенные под углом 25° к его продольной оси. Количество выступов на внешней и внутренней поверхности равно 5. Толщина стенок элемента одинакова во всем сечении и составляет 2,8 мм. Отношение высоты выступа к диаметру описанной окружности равно 0,32. Эффективности каталитического элемента (степень использования внутренней поверхности) в реакции окисления диоксида серы при температуре 485°C имеет значение 0,52 (увеличение на 21% по сравнению с прототипом). Удельное гидравлическое сопротивление при скорости газового потока 1 м/с составило 121 мм вод. ст/м. т.е ниже на 13% по сравнению с известным каталитическим элементом.

Пример 3. Готовят каталитический элемент, для этого катализаторную пасту, содержащую 8 мас.% V2O5, оксид (сульфат, пиросульфат) калия при мольном отношении K2O/V2O 5, остальное - диатомит, формуют на шнековом прессформователе в виде полых экструдатов с профилированной внешней и внутренней поверхностью в соответствии с фиг.1 (шесть выступов) при условии соблюдения равнотолщинности стенок, с профилированной внешней и внутренней поверхностью при одинаковым числе и симметричном расположении выступов, выступы на профилированной внутренней поверхности закруглены и продвинуты к выступам на внешней поверхности, сами выступы на внешней и внутренней поверхности расположены с равномерным шагом и равнонаправлены под одним углом 45° к его продольной оси. Количество выступов на внешней и внутренней поверхности равно 6. Толщина стенок элемента составляет 2,8 мм. Отношение высоты выступа к диаметру описанной окружности равно 0,3. Коэффициент эффективности каталитического элемента в реакции окисления диоксида серы при температуре 485°C имеет значение 0,49 (увеличение на 14% по сравнению с прототипом). Удельное гидравлическое сопротивление при скорости газового потока 1 м/с составило 113 мм вод. ст/м., т.е ниже на 19% по сравнению с известным каталитическим элементом.

Таким образом, предлагаемый каталитический элемент специальной формы обеспечивает повышение эффективности химического процесса, выражаемое в увеличении степени использования внутренней поверхности на 14-21% и снижение гидравлического сопротивления на 13-19%. Использование предлагаемого каталитического элемента с улучшенными качественными показателями будет способствовать увеличению производительности промышленных установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для гетерогенных реакций с пониженным гидравлическим сопротивлением слоя | 2020 |

|

RU2753669C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2243028C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| РЕАКТОР ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2023 |

|

RU2823376C1 |

| ОБОГРЕВАТЕЛЬ КАТАЛИТИЧЕСКИЙ | 2001 |

|

RU2226648C2 |

| Реактор каталитического нейтрализатора | 1990 |

|

SU1716175A1 |

| Каталитический нейтрализатор и каталитический блок | 2022 |

|

RU2804789C2 |

| КАТАЛИТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1995 |

|

RU2156165C2 |

| ОПОРНАЯ КОНСТРУКЦИЯ(ВАРИАНТЫ) ДЛЯ КРЕПЛЕНИЯ В РЕАКЦИОННОЙ КАМЕРЕ КАТАЛИТИЧЕСКОЙ СТРУКТУРЫ, СПОСОБ КРЕПЛЕНИЯ ЭТОЙ СТРУКТУРЫ В КАМЕРЕ И СПОСОБ КАТАЛИТИЧЕСКОГО СГОРАНИЯ ТОПЛИВА | 1996 |

|

RU2160415C2 |

Изобретение относится к катализаторам, предназначенным для осуществления гетерогенно-каталитических реакций, например, окисления диоксида серы и других. Описан каталитический элемент для осуществления гетерогенно-каталитических реакций с внутренним отверстием, на наружной и внутренней поверхности элемента выполнены выступы, расположенные по окружности с равным шагом по отношению друг к другу, при этом кратчайшее расстояние от центральной оси указанной окружности до наиболее удаленной от оси точки выступа на наружной поверхности элемента одинаковое для каждого выступа, при этом элемент имеет вытянутую в продольном направлении форму, стенка элемента, образованная внутренней и внешней поверхностью, имеет одинаковую толщину по всему периметру элемента, при этом толщина стенки составляет 0,1-0,25 от диаметра условной окружности, проходящей в поперечном сечении элемента по выступам на наружной поверхности элемента, а высота каждого выступа составляет 0,15-0,35 от диаметра вышеуказанной окружности. Технический эффект - повышение степени использования внутренней поверхности, обеспечение равномерного распределения газа по объему элемента, снижение гидравлического сопротивления. 4 з.п. ф-лы, 3 пр., 2 ил.

1. Каталитический элемент для осуществления гетерогенно-каталитических реакций с внутренним отверстием, на наружной и внутренней поверхности элемента выполнены выступы, расположенные по окружности с равным шагом по отношению друг к другу, при этом кратчайшее расстояние от центральной оси указанной окружности до наиболее удаленной от оси точки выступа на наружной поверхности элемента одинаковое для каждого выступа, отличающийся тем, что элемент имеет вытянутую в продольном направлении форму, стенка элемента, образованная внутренней и внешней поверхностью, имеет одинаковую толщину по всему периметру элемента, при этом толщина стенки составляет 0,1-0,25 от диаметра условной окружности, проходящей в поперечном сечении элемента по выступам на наружной поверхности элемента, а высота каждого выступа составляет 0,15-0,35 от диаметра вышеуказанной окружности.

2. Каталитический элемент по п.1, отличающийся тем, что выступы выполнены плавными и плавно сопряжены друг с другом.

3. Каталитический элемент по п.1, отличающийся тем, что количество выступов на наружной и внутренней поверхности элемента является равным и составляет 5-7.

4. Каталитический элемент по п.1, отличающийся тем, что в продольном направлении выступы расположены параллельно друг другу, при этом продольная направляющая каждого выступа расположена под углом относительно продольной оси элемента.

5. Каталитический элемент по п.4, отличающийся тем, что продольная направляющая каждого выступа расположена под углом 1-85° относительно продольной оси элемента.

| Катализатор для конверсии углеводородов | 1975 |

|

SU526381A1 |

| МЕЖДУОПЕРАЦИОННЫЙ НАКОПИТЕЛЬ ДЛЯ ГИБКОГО НЕПРЕРЫВНОГО ПОЛУФАБРИКАТА, НАПРИМЕР, ЦЕПИ ИЛИ ЛЕНТЫ | 1949 |

|

SU79451A1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭКЗОТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2414300C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2006 |

|

RU2318596C1 |

| US 20070186537 А1, 16.08.2007 | |||

| US 8192877 B2, 05.06.2012. | |||

Авторы

Даты

2013-08-10—Публикация

2012-08-15—Подача