Область техники

Изобретение касается способа обжига керамических изделий, а также керамической печи для реализации данного способа.

Предыдущий уровень техники

Как известно, печи для обжига керамических изделий можно подразделить, по существу, на две широкие категории: туннельные печи и печи периодического действия.

Туннельные печи, в особенности, применяются для обжига керамических плит и черепицы и, вкратце, включают длинную туннельную конструкцию, наружную обшивку из огнеупорного материала, вдоль которой на деревянных самоходных тележках или вращающихся опорных роликах перемещаются изделия для обжига.

В туннеле имеется система терморегулирования, которая позволяет продольно разделить печь на множество последовательных секций с разной температурой таким образом, что во время перемещения керамических изделий они подвергаются всем этапам цикла обжига.

Цикл обжига включает как стадии нагрева, так и стадии охлаждения, достаточно быстрые, и в целом представлен в виде диаграммы, на которой температура в различных секциях печи соотнесена с продольным положением данных секций внутри печи.

Напротив, печи периодического действия обычно включают одну камеру обжига, ограниченную стенками обшивки из огнеупорного материала, внутри которой изделия для обжига не перемещаются.

Печи периодического действия в особенности используются для обжига изделий большого размера и/или изделий сложных форм, возможно, со стенками переменной толщины, например, санитарно-технических изделий, таких как унитазы, раковины и ванны, а также кухонные принадлежности, керамические изоляторы для изоляционных каналов высоковольтной проводки или керамические трубы для канализационных коллекторов и т.п.

Цикл обжига в печах периодического действия достигается посредством прогрессивного изменения температуры внутри одной камеры обжига и, следовательно, в целом представлен в виде диаграммы, на которой температура печи соотнесена со временем, в течение которого изделия находятся в печи.

В частности, цикл обжига обычно включает три последовательных этапа, включая первый этап равномерного разогрева до температуры приблизительно 1200-1300°C, промежуточный этап при постоянной температуре и заключительный этап охлаждения для охлаждения изделий до температуры окружающей среды.

Этап охлаждения разделяется на первый этап быстрого охлаждения, в течение которого изделия быстро доводятся до температуры приблизительно 600°C, за которым следует этап медленного охлаждения до температуры окружающей среды.

Этап медленного охлаждения позволяет получить изделия без дефектов и/или остаточных напряжений, что, в противном случае, может привести к волосным трещинам, более крупному растрескиванию, а иногда к разламыванию.

Соответствующее регулирование стадий быстрого и медленного охлаждения далее позволяет керамическому материалу принимать различные химические/физические структуры, от которых зависят механические свойства готового изделия.

Регулирование температуры в камере обжига обычно достигается с помощью множества горелок с открытым пламенем, которые устанавливаются в соответствующих местах на боковых стенках и/или на стенках свода, и на нижних стенках печи, и направлены прямо внутрь камеры обжига. Каждая горелка связана с трубопроводом подачи топлива, обычно метана, и трубопроводом подачи поддерживающего горение вещества (окислителя), обычно наружного воздуха при температуре окружающей среды, который открыт вблизи внутренней поверхности стенки печи для поджига пламени, которое свободно распространяется в камере обжига.

Подающие трубопроводы соединены с соответствующими клапанами, причем клапаны регулируют интенсивность подачи топлива и поддерживающего горение вещества, т.е. используются для регулирования интенсивности пламени и, следовательно, вырабатываемого тепла.

В отличие от туннельных печей, в которых общая продолжительность цикла обжига зависит от скорости перемещения изделий в печи, т.е. времени, проводимого в каждой секции печи, очевидно, что общая продолжительность цикла обжига в печи периодического действия зависит от скорости, с которой изменяется температура внутри единственной камеры обжига печи.

Керамические печи периодического действия, однако, отличаются достаточно высоким уровнем тепловой инерции, что существенно влияет на температурный градиент внутри камеры обжига.

В частности, тепловая инерция имеет негативные последствия, в особенности на этапах быстрого охлаждения, когда керамические изделия должны охлаждаться быстрее, чем это происходит обычно, не приводя к повреждению готовых изделий, однако продолжительность которых на самом деле становится больше, чем того требуется, в связи с неизбежной тепловой инерцией печи.

Чтобы, по крайней мере, частично решить данную проблему, воздух вводился в печь через подающий трубопровод погашенных горелок для рассеивания путем конвекции части внутреннего тепла и более быстрого охлаждения керамических изделий, тем самым снижая общую продолжительность цикла обжига.

Данный способ, однако, не применим ко всем типам горелок, используемых в печах периодического действия.

В частности, предыдущий уровень техники включает горелки с открытым пламенем, включающие теплообменник, в котором воздух-окислитель предварительно разогревается потоком воздуха и горячими газами от процесса горения, выходящими из печи, температура которых, в основном, совпадает с температурой в камере обжига.

Поток горячих газов перемещается вдоль отводящего трубопровода, который расположен в корпусе горелки, причем отводящий трубопровод выходит в печь и проходит через теплообменник.

Когда пламя горит, предварительный разогрев воздуха-окислителя увеличивает эффективность и общую производительность печи, тем самым снижая расход топлива.

Когда пламя погашено, отсутствует возможность подать охлаждающий воздух, забранный из подающего трубопровода данных горелок, так как в любом случае он будет подвергаться нагреванию со стороны горячих газов, проходящих через теплообменник, и таким образом достигнет камеры обжига при очень высокой температуре, что не позволит эффективно охладить изделия, находящиеся в печи, таким образом, общая продолжительность цикла обжига увеличивается.

В документе D1: ЕР О 866296 раскрыта печь для обжига изделий из керамики, снабженная средствами для транспортировки изделий, предназначенных для обработки. Изделия подвергают обработке внутри нагретого внутреннего объема печи, нагревание обеспечивается множеством соответствующих горелок, расположенных выше и ниже средств для транспортировки керамических изделий. Каждая горелка снабжена дефлектором (отклоняющим устройством), расположенным по линии пламени, так что пламя рассеивается в нужном направлении. В описанном варианте выполнения изобретения дефлектор может быть использован для перемещения холодного воздуха.

В документе D2: ЕР 1217299 раскрыта печь, имеющая по крайней мере два, находящихся друг напротив друга смесителя топлива и воздуха-окислителя, которыми можно управлять за счет включения двух различных альтернативных рабочих режимов.

В первом рабочем режиме воздух извне попадает в систему через подходящую трубу, с помощью девиатора поток воздуха поступает в первый смеситель, где он вместе с топливом способствует нагреванию печи. Часть воздуха, выходящего из печи через трубу противоположного смесителя, циркулирует по кругу и возвращается в печь, где используется, в частности, для нагревания керамического регенератора. Другая часть выходит из системы через подходящий канал.

Во втором рабочем режиме воздух извне попадает в систему, и с помощью того же девиатора и соответствующего трубопровода поток воздуха поступает в противоположный смеситель, где он вместе с топливом способствует нагреванию печи. Часть воздуха, выходящего из печи через трубу первого смесителя, циркулирует по кругу и возвращается в печь, где используется для нагревания керамического регенератора. Другая часть выходит из системы.

Раскрытие изобретения

Целью настоящего изобретения является снижение времени, необходимого для завершения цикла обжига в печи периодического действия для обжига керамики, оборудованной горелками такого типа, в частности, путем ускорения процесса охлаждения.

Другой целью изобретения является достижение вышеуказанной цели за счет простого, рационального и относительно недорогого решения.

Данные цели достигаются благодаря признакам изобретения, указанным в независимых пунктах формулы изобретения. Зависимые пункты описывают предпочтительные и/или в особенности преимущественные аспекты изобретения.

В частности, предоставляется устройство для обжига изделий внутри керамической печи, причем печь включает, по крайней мере, горелку, оборудованную трубопроводом подачи поддерживающего горение вещества, трубопроводом отвода горячих газов из печи, и теплообменником для осуществления теплообмена между средами, проходящими через подающий и отводящий трубопроводы.

Способ согласно изобретению включает охлаждение изделий путем подачи охлаждающей среды в печь через отводящий трубопровод, по крайней мере, горелки в момент, когда погашена горелка.

Благодаря решению, охлаждающая среда проходит через отводящий трубопровод противотоком, т.е. в противоположном направлении относительно нормального направления горячих газов, не давая им проходить через теплообменник. Таким образом, охлаждающая среда достигает камеры обжига, не подвергаясь тепловому воздействию в теплообменнике, таким образом, достигается быстрое охлаждение изделий и эффективное снижение общей продолжительности цикла обжига.

Под термином «охлаждающая среда» обычно подразумевается какая-либо среда, имеющая более низкую температуру по сравнению с температурой в камере обжига.

Способ согласно изобретению предпочтительно включает использование воздуха извне, например, при температуре окружающей среды.

В предпочтительном аспекте изобретения в течение этапа охлаждения способ включает одновременную подачу также и поддерживающего горение вещества, т.е. обычно дополнительного потока воздуха при температуре окружающей среды через подающий трубопровод погашенной горелки.

Окислитель также не будет подвергаться нагреву в теплообменнике, так как через теплообменник будут проходить две среды, имеющие по существу одинаковую температуру, и, таким образом, сможет достигать камеры обжига при более низкой температуре относительно температуры печи, тем самым обеспечивая более эффективное рассеивание тепла.

Одновременная подача двух потоков дополнительно увеличивает общую интенсивность подачи охлаждающей среды, подаваемой в камеру обжига, тем самым достигается большее рассеивание тепла и более быстрое охлаждение печи.

Данное решение может быть адаптировано на всех этапах, на которых скорость охлаждения должна быть максимально высокой, в частности, в течение быстрых этапов обжига, при которых исключается риск повреждения керамических изделий.

В предпочтительном воплощении печи отводящий трубопровод горелки связан с клапанами, которые соединяют трубопровод с внешней окружающей средой и могут быть включены таким образом, чтобы исключить сообщение с внешней средой для соединения отводящего трубопровода со специализированными элементами подачи охлаждающей среды, и наоборот.

В данном контексте при обычной работе горелки температура в камере обжига выше, чем температура воздуха, и находящиеся в ней горячие газы самотеком выходят из отводящего трубопровода, который сообщается с внешней средой.

В течение этапов охлаждения при погашенных горелках, клапаны приводятся в действие таким образом, чтобы соединить отводящий трубопровод с элементами подачи охлаждающей среды, что вынуждает охлаждающую среду проходить через отводящий трубопровод и выходить наружу печи для обжига.

В альтернативном воплощении печи отводящий трубопровод горелки выходит в зауженный участок трубки Вентури, через которую аксиально проходит командная среда, обычно в форме внешнего воздуха при температуре окружающей среды, которая создает в зауженном участке разрежение, необходимое для удаления горячих газов из камеры обжига.

В данном контексте впрыскивание охлаждающей среды в печь предпочтительно реализуется путем изменения направления движения командной среды внутри отводящего трубопровода в противоток относительно обычного потока горячих газов. Такое изменение направления может быть достигнуто просто путем остановки аксиального выхода командной среды из трубки Вентури, например, путем перекрытия обратного клапана, расположенного на выходе самой трубки Вентури.

Таким образом, командная среда вынуждена проходить из трубки Вентури внутри отводящего трубопровода и достигать камеры обжига печи. Изобретение дополнительно предоставляет печь периодического действия для реализации указанного выше способа обжига.

Печь включает, по крайней мере, горелку, оборудованную, по крайней мере, трубопроводом подачи поддерживающего горение вещества, трубопроводом отвода горячих газов из печи, и теплообменником, который предназначен для осуществления теплообмена между средами, проходящими через подающий трубопровод и отводящий трубопровод; предоставляются элементы подачи струи охлаждающей среды в печь через отводящий трубопровод горелки в противоток относительно обычного выхода горячих газов.

Как было указано выше, отводящий трубопровод предпочтительно связан с клапанами, которые предназначены для его соединения с внешней средой, и которые могут приводиться в действие для исключения сообщения с окружающей средой, соединяя отводящий трубопровод с элементами подачи охлаждающего воздуха, и наоборот.

Благодаря данному решению, приводя в действие клапаны в момент, когда погашена горелка, охлаждающая среда вынуждена, благодаря действию элементов подачи, перемещаться в противоток в отводящем трубопроводе, а затем попадает в камеру обжига.

В другом конструкционном воплощении отводящий трубопровод горелки выходит в зауженный участок трубки Вентури, которая установлена вдоль вспомогательного трубопровода для прохождения командной среды для создания в данной зауженной секции разрежения, предназначенного для удаления горячих газов из печи через отводящий трубопровод.

В данном контексте элементы подачи охлаждающей среды в соответствии с изобретением включают элементы для перенаправления командной среды в отводящий трубопровод, предпочтительно в форме клапанов, предназначенные для селективного перекрывания вспомогательного трубопровода на выходе из трубки Вентури.

Благодаря данному решению, за счет перекрывания клапанов командная среда будет проходить через отводящий трубопровод в противоток до достижения камеры обжига, где она охлаждает керамические изделия.

Другие характеристики и преимущества изобретения станут понятны при прочтении следующего описания, представленного в виде неограничивающего примера, с помощью фигур, описанных в сопроводительном списке чертежей.

Краткое описание чертежей

Фигура 1 - вид в разрезе печи периодического действия по изобретению.

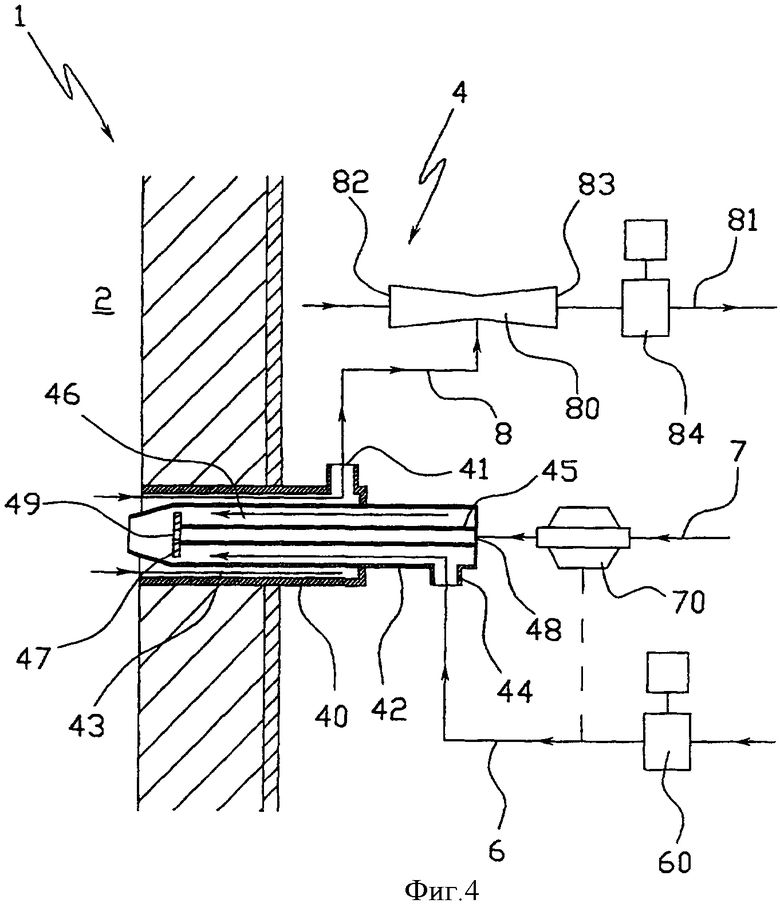

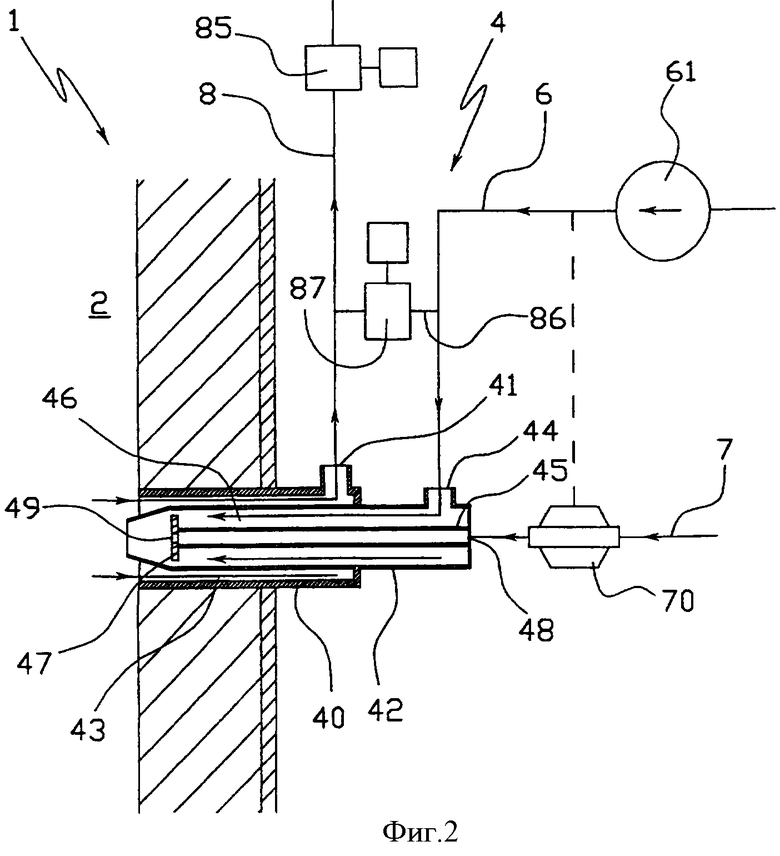

На Фигурах 2 и 3 представлена схема горелки с открытым пламенем, установленная в печи по Фигуре 1, на двух этапах процесса обжига.

На Фигурах 4 и 5 представлена другая схема горелки с открытым пламенем, установленная в печи по Фигуре 1, на двух этапах процесса обжига.

Лучший вариант осуществления изобретения

Керамическая печь периодического действия 1 включает единственную закрытую камеру обжига 2, ограниченную стенками из жаропрочного материала, внутри которой располагается фиксированная опорная конструкция 3, на которой размещаются керамические изделия 100, подлежащие обжигу. В проиллюстрированном примере керамические изделия 100 представляют собой санитарно-технические изделия, например унитазы, раковины, ванны, однако, печь 1 может также использоваться для обжига других изделий, например, кухонных принадлежностей, керамических изоляторов для изоляционных каналов высоковольтной проводки или керамических труб для канализационных коллекторов, и т.п.

Печь периодического действия 1 может также использоваться для обжига керамических плит или плитки, огнеупорной плитки и других изделий.

Керамические изделия 100 находятся неподвижно в печи промежуточного действия 1 в течение всего цикла обжига, что достигается путем требуемых запрограммированных изменений температуры в камере обжига 2.

Множество горелок с открытым пламенем 4 соответствующим образом установлено на боковых стенках печи 1, причем горелки 4 предназначены для разогрева камеры 2 для регулирования в ней температуры. Дымоход 5 располагается в потолочной части печи 1, причем горячие газы, образуемые пламенем горелок 4, выводятся наружу через дымоход 5.

В некоторых случаях использования, горелки 4 могут также устанавливаться на потолочной части и/или на нижней стенке печи 1.

Как показано на фигурах 2 и 3, каждая горелка 4 включает внешний кожух 40 по существу цилиндрической формы, который вставлен и закреплен внутри соответствующего отверстия в стенке 1 печи.

Передний конец внешнего кожуха 40 открыт по направлению к камере 2 и располагается заподлицо с внутренней поверхностью стенки печи, в то время как задний конец закрыт и выходит наружу.

Выходное отверстие 41 располагается на заднем выступающем участке кожуха 40.

Цилиндрическая трубка 42 установлена коаксиально внутри внешнего кожуха 40, причем трубка 42 имеет меньший диаметр, чем диаметр внешнего кожуха 40, и таким образом определяет вместе с ним кольцеобразный трубопровод 43, соединяющий камеру обжига 2 с выходным отверстием 41.

Цилиндрическая трубка 42 представляет собой усеченно-конусный фронтальный участок, конец которого слегка выступает за край внешнего кожуха 40 и открыт по направлению к внутренней части камеры обжига 2.

Противоположный конец цилиндрической трубки 42 закрыт и выступает позади внешнего кожуха, в котором расположена трубка.

Входное отверстие 44 расположено на выступающем участке цилиндрической трубки 42. Центральная трубка 45 коаксиально соединяется в цилиндрической трубке 42, при этом центральная трубка 45 имеет меньший диаметр, чем диаметр цилиндрической трубки 42, тем самым определяя с ней кольцеобразный трубопровод 46, который соединяет входное отверстие 44 с камерой обжига 2.

Центральная трубка 45 проходит от нижней части цилиндрической трубки 42 до усечено-конического участка, где она закрывается поперечной пластиной 47.

Центральное входное отверстие 48 расположено на нижней части цилиндрической трубки 42, в то время как выходное отверстие 49 расположено в центре поперечной пластины 47, причем выходное отверстие 49 соединяет центральную трубку с усечено-коническим участком цилиндрической трубки 42, и, следовательно, с камерой обжига. Таким образом, центральная трубка 45 определяет трубопровод, который соединяет входное отверстие 48 с камерой обжига 2.

В воплощении, продемонстрированном на фигурах 2 и 3, входное отверстие 44 соединяется с линией 6 подачи поддерживающего горение вещества (окислителя), который забирается снаружи при температуре окружающей среды, посредством компрессора 61, предназначенного для подачи окислителя под давлением внутрь кольцеобразного трубопровода 46, а оттуда по направлению к камере обжига 2.

Входное отверстие 48 соединяется с линией 7 подачи топлива, обычно в форме метана.

Линия подачи 7 отсекается пневмоуправляемым регулятором 70 интенсивности подачи, который управляется автоматически давлением воздуха-окислителя в линии подачи 6, и откалиброван таким образом, чтобы постоянно обеспечивать надлежащую интенсивность подачи топлива под действием потока воздуха.

И в заключение, выходное отверстие 41 соединяется с отводящим трубопроводом 8, который выходит прямо наружу через дымоход (не показан).

Отводящий трубопровод 8 отсекается первым клапаном 85, который может приводиться в действие так, чтобы выборочно открывать и перекрывать сообщение между отводящим трубопроводом 8 и наружной окружающей средой.

Отводящий трубопровод 8 сообщается в промежутке между выходным отверстием 41 и первым клапаном 85 с линией подачи 6 через вспомогательный трубопровод 86.

Вспомогательный трубопровод 86 отсекается вторым клапаном 87, который может приводиться в действие так, чтобы выборочно открывать и перекрывать сообщение между линией подачи 6 и отводящим трубопроводом 8.

Цикл обжига изделий 100 в печи периодического действия 1 обычно включает этап нагрева, в течение которого горелки 4 обычно горят, этап обработки при постоянной температуре и последующий этап по охлаждению для приведения изделий 100 обратно к атмосферному давлению, в течение которого горелки 4 обычно погашены.

Как было указано в преамбуле, этап охлаждения разделяется на начальный этап быстрого охлаждения, в течение которого изделия 100 быстро доводятся до температуры приблизительно 600°C, за которым следует этап медленного охлаждения до температуры 250-300°C, после которого опять начинается этап быстрого охлаждения до температуры окружающей среды.

Как показано на фигуре 2, в момент, когда горят горелки 4, второй клапан 87 закрыт и воздух-окислитель подается компрессором 61 через линию подачи 6 внутрь кольцеобразного трубопровода 46, где он перемещается по направлению к усечено-коническому участку цилиндрической трубы 42, которая выходит внутрь камеры обжига.

Топливо регулируется регулятором 70 интенсивности подачи и подается через линию подачи 7 внутрь центральной трубки 45, по которой оно протекает по направлению к выходному отверстию 49, расположенному в поперечной пластине 47.

Таким образом, топливо и воздух-окислитель смешиваются в усечено-коническом участке цилиндрической трубки 42, где они поджигают открытое пламя, которое распространяется внутри камеры обжига.

В поперечной пластине 47 установлены специальные элементы для поджига, которые не показаны в настоящем документе, так как они широко известны, и которые позволяют поджечь пламя для розжига горелки 4.

В течение этапов по нагреву при горящем пламени, первый клапан 85 отводящего трубопровода 8 открыт.

Давление горячих продуктов горения внутри камеры обжига 2 слегка выше атмосферного давления, таким образом, струя таких газов протекает через кольцеобразный трубопровод 43 горелки 4 от открытого конца цилиндрического кожуха 40 по направлению к выходному отверстию 41, а оттуда оно проходит через отводящий трубопровод 8 наружу через дымоход.

В момент прохождения кольцеобразного трубопровода 43 горячие газы бьются снаружи о боковые стенки цилиндрической трубки 43, внутри которой противотоком проходит воздух-окислитель.

Стенка цилиндрической трубки 42 изготовлена из теплопроводящего материала, обычно из металла, более предпочтительно из карборунда, обеспечивающего передачу тепловой энергии между горячими газами, идущими из камеры обжига, и воздухом-окислителем, идущим снаружи.

Внешний кожух 40 и цилиндрическая трубка 42 на практике являются противоточным теплообменником.

Для улучшения эффективности теплообменника, боковая стенка цилиндрической трубки 42 может иметь оребрение, что увеличивает эффективность теплообмена.

Горячие газы по существу имеют такую же температуру, что и температура в камере обжига 2, таким образом, воздух-окислитель разогревается перед смешиванием с топливом, что улучшает общую эффективность и производительность печи периодического действия 1, тем самым снижая расход топлива.

Горячие газы, выходящие из печи 1 через отводящий трубопровод 8 и/или дымоход 5, могут подаваться внутрь второй керамической печи периодического действия (не показана), отличающейся от печи, описанной здесь, за счет чего достигается большее использование тепла газов и общее энергосохранение.

Как показано на фигуре 3, для охлаждения изделий 100 поток топлива из линии подачи 7 перекрывается для того, чтобы погасить пламя в горелке 4.

Компрессор 61 линии подачи 6 включается для того, чтобы продолжить подачу воздуха окислителя в камеру 2 печи.

Воздух-окислитель имеет температуру окружающей среды, таким образом, часть тепла внутри камеры 2 рассеивается за счет конвекции, оказывая легкое охлаждающее действие на изделия 100.

На самом деле, воздух-окислитель выступает в качестве охлаждающей среды в ходе данного этапа.

Для ускорения охлаждения изделий 100, первый клапан 85 отводящего трубопровода 8 закрыт для того, чтобы исключить сообщение с окружающей средой, а в это же время второй клапан 87 открыт для того, чтобы открыть сообщение между отводящим трубопроводом 8 и линией подачи 6 на выходе компрессора 61.

Таким образом, воздух засасываемый компрессором 61, также проходит противотоком вдоль отводящего трубопровода 8, попадает в горелку 4 и протекает через кольцеобразный трубопровод 43 от выходного отверстия 41 по направлению к камере обжига 2.

Поток воздуха предотвращает утечку горячих газов из камеры обжига 2 и таким образом препятствует работе теплообменника, определяемого внешним кожухом 40 и цилиндрической трубкой 42.

По этой причине воздух при температуре окружающей среды, засасываемый компрессором 61, не подвергается какому-либо тепловому воздействию в теплообменнике, и когда он попадает в печь 1, рассеивает большее количество тепла, за счет чего достигается более быстрое охлаждение керамических изделий 100, сокращая продолжительность цикла обжига.

Данное решение может быть эффективно адаптировано на всех стадиях, на которых скорость охлаждения изделий 100 должна быть максимально высокой, в частности, на начальной стадии быстрого охлаждения.

Очевидно, что можно увеличить скорость компрессора 61 для увеличения потока охлаждающего воздуха, который подается в камеру 2 печи.

Описанные этапы предпочтительно управляются программируемыми элементами управления, которые могут автоматически контролировать не только группу клапанов 85 и 87, но также и элементы подачи топлива, и все другие рабочие органы, участвующие в работе печи 1.

В альтернативном воплощении, показанном на фигурах 4 и 5, входное отверстие 44 соединяется с линией подачи 6 воздуха-окислителя, который забирается прямо из окружающей среды при температуре окружающей среды посредством компрессора, который не показан.

Линия подачи 6 отсекается клапанной группой 60, приводимой в действие автоматически, которая позволяет открывать и перекрывать линию подачи 6 и регулировать поток воздуха-окислителя, подаваемого в горелку 4.

Входное отверстие 48 соединяется с линией подачи 7 топлива, которая, как и в предыдущем воплощении, включает пневмоуправляемый регулятор потока 70, приводимый в действие автоматически за счет давления воздуха-окислителя в линии подачи 6.

В конце выходное отверстие 41 соединяется с отводящим трубопроводом 8, открытым в зауженной части трубки Вентури 80.

Трубка Вентури установлена аксиально вдоль вспомогательной линии 81, по которой проходит среда под давлением, предпочтительно в виде потока воздуха, который забирается снаружи при температуре окружающей среды.

Проходя аксиально от входа 82 к выходу 83 из трубки Вентури, командная среда создает разрежение в зауженной части, что позволяет удалить горячие газы, присутствующие в камере обжига 2, через кольцеобразный трубопровод 43, выходное отверстие 41 и отводящий трубопровод 8.

На выходе из трубки Вентури 80 относительно направления потока командной среды, вспомогательная линия 81 отсекается приводимой в действие автоматически клапанной группой 84, которая позволяет открывать и перекрывать вспомогательную линию 81.

Как показано на фигуре 4, в момент, когда горят горелки 4, клапанная группа 60 открыта и воздух-окислитель подается через линию подачи 6 в кольцеобразный трубопровод 46, по которому он проходит по направлению к усечено-коническому участку цилиндрической трубки 42, которая выходит в камеру обжига 2.

Аналогично, как и в предыдущем случае, поток топлива регулируется регулятором 70 интенсивности подачи и подается через линию подачи 7 внутрь центральной трубки 45, по которой оно проходит к выходному отверстию 49, расположенному в поперечной пластине 47.

Таким образом, топливо и воздух-окислитель смешиваются в усечено-коническом участке цилиндрической трубки 42, где они поджигают свободное пламя, которое распространяется в камере обжига 2.

Во время этапов по нагреву при горящем пламени клапанная группа 84 открыта, а через вспомогательную линию проходит поток командной среды, которая создает в зауженной части трубки Вентури 80 вышеуказанное разрежение. Данное разрежение удаляет часть горячих рабочих газов, находящихся в камере обжига 2, которые проходят через кольцеобразный трубопровод 43 горелки 4 от открытого конца цилиндрического кожуха 40 по направлению к выходному отверстию 41.

Горячие газы проходят от выходного отверстия 41 в отводящий трубопровод 8, а затем смешиваются с командной средой в трубке Вентури 80, и далее проходят вверх по течению по вспомогательной линии 81 до выхода наружу через дымоход (не показан).

В момент пересечения кольцеобразного трубопровода 43 тепловая энергия горячих газов, идущих из камеры обжига 2, передается, по крайней мере, частично воздуху-окислителю, поступающему снаружи, благодаря внешнему кожуху 40 и цилиндрической трубке 42, которые представляют собой противоточный теплообменник.

Также и в данном случае горячие газы, выходящие из отводящего трубопровода 8 и/или из дымохода 5, могут подаваться на вторую печь для обжига керамики, отличающуюся от печи, описанной в настоящем документе, для более быстрого нагрева и/или предварительного нагрева окислителя, подаваемого на ее горелки, за счет чего достигается общее энергосбережение.

Как показано на фигуре 5, для охлаждения изделий 100 поток топлива из линии подачи 7 перекрывается для того, чтобы погасить пламя в горелке 4.

В это же время приводится в действие клапанная группа 84 для перекрытия вспомогательной лини 81 на выходе из трубки Вентури 80, таким образом, командная среда не проходит свободно к дымоходу.

Таким образом, командная среда не может выходить аксиально из трубки Вентури 80 и, следовательно, она направляется в противоток вдоль отводящего трубопровода 8, поступает в горелку 4 и проходит вдоль кольцеобразного трубопровода 43 от выходного отверстия 41 по направлению к камере обжига 2.

Поток командной среды предотвращает выход горячих газов из камеры обжига 2, тем самым исключается работа теплообменника, который образован внешним кожухом 40 и цилиндрической трубкой 42.

По этой причине командная среда, которая, как было отмечено, представляет собой воздух при температуре окружающей среды, не нагревается в теплообменнике и попадая в камеру обжига 2, рассеивает путем конвекции часть тепла, находящегося в камере обжига 2, что обеспечивает более быстрое охлаждение керамических изделий 100, и сокращение общей продолжительности цикла обжига.

В то время, когда командная среда подается внутрь камеры обжига 2, окислитель может распределяться внутри печи 1 через линию подачи 6, оставляя клапанную группу 60 открытой.

Таким образом, одновременная подача двух потоков воздуха увеличивает общую интенсивность потока охлаждающего газа, который подается в камеру обжига 2, тем самым обеспечивая большее рассеивание тепла и, следовательно, более быстрое охлаждение печи.

Данное решение может быть адаптировано на любом этапе, на котором скорость охлаждения изделий 100 должна быть максимально высокой, чтобы исключить возможность повреждения изделий, в частности, на этапе быстрого охлаждения керамических изделий 100.

Однако на этапах медленного охлаждения клапанная группа 60 может быть закрыта, таким образом, чтобы изделия охлаждались только за счет командной среды.

Предпочтительно, этапы обжига, описанные выше, контролируются программируемыми элементами управления, которые могут автоматически контролировать не только клапанные группы 60 и 84, но также и элементы подачи топлива, и другие рабочие органы, участвующие в работе печи 1.

Очевидно, что технический специалист в данной области смог бы внести множество модификаций относительно характера технического применения печи периодического действия 1 и способа обжига изделий 100, который был описан, не отходя от объема изобретения, как оно определено в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2010 |

|

RU2538751C2 |

| ГОРЕЛКА, УСТРОЙСТВО И СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2022 |

|

RU2821304C2 |

| СПОСОБ СЖИГАНИЯ НИЗКОСОРТНОГО ТОПЛИВА | 2014 |

|

RU2657561C2 |

| Способ восстановления окиси железа | 1979 |

|

SU1052165A3 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2296267C2 |

| УСТРОЙСТВО, ГОРЕЛКА И СПОСОБ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2021 |

|

RU2799700C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПЕЧИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ, ВКЛЮЧАЮЩИЙ ПРЕДВАРИТЕЛЬНЫЙ НАГРЕВ ТЕКУЧЕЙ СРЕДЫ ВЫШЕ ПО ПОТОКУ ОТНОСИТЕЛЬНО ПЕЧИ | 2017 |

|

RU2735123C2 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| Способ термообработки керамических изделий | 1987 |

|

SU1814017A1 |

| СПОСОБ ОБЖИГА ИЗДЕЛИЙ, СОДЕРЖАЩИХ В КАЧЕСТВЕ СВЯЗУЮЩЕГО СМОЛУ ИЛИ ПЕК, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278091C1 |

Группа изобретений относится к способу обжига керамических изделий и печи для их обжига. Способ обжига керамических изделий (100) в печи (1) для обжига включает охлаждение изделий (100) путем впрыскивания охлаждающей среды в печь через отводящий трубопровод (43, 8) погашенной горелки (4). Печь (1) содержит, по крайней мере, пламенную горелку (4), оборудованную трубопроводом подачи поддерживающего горение вещества (46, 6), трубопроводом отвода горячих газов из печи (43, 8) и теплообменником (40, 42) для осуществления теплообмена между средами, протекающими через подающий трубопровод (46, 6) и отводящий трубопровод (43, 8). Технический результат заключается в ускорении процесса охлаждения изделий в печи. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ обжига керамических изделий (100) в печи (1), которая включает, по крайней мере, пламенную горелку (4), оборудованную, по крайней мере, подающим трубопроводом (46, 6) поддерживающего горение вещества, отводящим трубопроводом (43, 8) горячих газов из печи и теплообменником (40, 42) для осуществления теплообмена между средой, которая проходит через подающий трубопровод (46, 6) и отводящий трубопровод (43, 8), отличающийся тем, что он включает охлаждение изделий (100) путем впрыскивания охлаждающей среды в печь через отводящий трубопровод (43, 8) погашенной горелки (4).

2. Способ по п.1, отличающийся тем, что в ходе впрыска охлаждающей среды он включает одновременную подачу в печь поддерживающего горение вещества через подающий трубопровод (46, 6) погашенной горелки (4).

3. Способ по п.1, отличающийся тем, что отводящий трубопровод (43, 8) связан с клапанами (85, 87), которые предназначены для выборочного соединения отводящего трубопровода (43, 8) с наружной окружающей средой или со средствами подачи (61), которые подают охлаждающую среду, а также тем, что впрыск охлаждающей среды достигается за счет приведения в действие клапанов (85, 87), которые соединяют отводящий трубопровод (43, 8) с элементами подачи (61).

4. Способ по п.3, отличающийся тем, что приведение в действие клапанов (85, 87) соединяет отводящий трубопровод (43, 48) с элементами подачи (61), которые также предназначены для подачи поддерживающего горение вещества в подающий трубопровод (46, 6), причем охлаждающая среда и поддерживающее горение вещество представляют собой одинаковую среду.

5. Способ по п.1, отличающийся тем, что отводящий трубопровод (43, 8) горелки (4) открыт на ограниченном участке трубки Вентури (80), через которую аксиально проходит управляющая среда, которая создает в зауженном участке разрежение для удаления горячих газов из печи (1), при этом впрыск охлаждающей среды достигается за счет управления изменением направления среды внутри отводящего трубопровода (43, 8) горелки (4).

6. Способ по п.5, отличающийся тем, что управление изменением направления среды достигается за счет исключения выхода среды аксиально из трубки Вентури (80).

7. Печь для обжига керамических изделий, включающая, по крайней мере, пламенную горелку (4), которая оборудована, по крайней мере, подающим трубопроводом (46, 6) для поддерживающего горение вещества, отводящим трубопроводом (43, 8) горячих газов из печи и теплообменником (40, 42) для осуществления теплообмена между средой, проходящей через подающий трубопровод (46, 6) и отводящий трубопровод (43, 8), и элементы (61, 80, 84) для подачи охлаждающей среды в печь через отводящий трубопровод (43, 8), по крайней мере, горелки (4), отличающаяся тем, что отводящий трубопровод (43, 8) связан с клапанами (85, 87), которые предназначены для выборочного соединения отводящего трубопровода (43, 8) с наружной окружающей средой или с элементами (61) для подачи охлаждающей среды.

8. Печь по п.7, отличающаяся тем, что элементы (61) для подачи охлаждающей среды дополнительно предназначены для подачи поддерживающего горение вещества в подающий трубопровод (46, 6), причем охлаждающая жидкость и поддерживающее горение вещество представляют собой одну и ту же жидкость.

9. Печь по п.7, отличающаяся тем, что отводящий трубопровод (43, 8) открыт в зауженной части трубки Вентури (80), которая вставлена вдоль вспомогательного трубопровода (81) и через которую проходит управляющая среда для создания разрежения в зауженной части для удаления горячих газов из печи, причем элементы подачи охлаждающей среды включают элементы для управления изменением направления среды внутри отводящего трубопровода (43, 8).

10. Печь по п.10, отличающаяся тем, что элементы изменения направления (84) включают клапаны (84), предназначенные для выборочного перекрывания вспомогательного трубопровода (81) на выходе из трубки Вентури (80).

| Эжектор | 1980 |

|

SU866296A1 |

| Устройство для прививки растений | 1984 |

|

SU1217299A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111933C1 |

| Печь для обжига керамических изделий | 1983 |

|

SU1409139A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО ПРЕПАРАТА | 1933 |

|

SU39684A1 |

Авторы

Даты

2013-08-10—Публикация

2009-03-25—Подача