ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая патентная заявка испрашивает приоритет на основании итальянской патентной заявки №102020000010738, поданной 12/05/2020, и итальянской патентной заявки №102021000000695, поданной 15/01/2021, полное описание которых включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству и горелке для обжига керамических изделий. В частности, настоящее изобретение предпочтительно, но не исключительно, применяется при обжиге керамических изделий для получения плитки, к которой будет прямо относиться следующее описание без потери общности.

УРОВЕНЬ ТЕХНИКИ

Обжиг керамических изделий для получения плитки, как правило, выполняют в туннельных печах, ограниченных двумя противоположными стенками и крышей. Эти печи обычно нагреваются двумя наборами горелок, каждый из которых расположен на одной стороне туннеля.

Как правило, работающие на метане газовые горелки расположены на боковых стенках туннеля на нескольких уровнях и обращены к противоположной стенке.

Цикл обжига керамических изделий спроектирован с высокой точностью и включает в себя: нагрев керамических изделий на входе в печь, размещение указанных изделий внутри камеры обжига при заданной температуре и контролируемое охлаждение до достижения выхода из печи.

Как правило, керамические изделия транспортируются на большом конвейере, состоящем из набора керамических роликов. Следовательно, важно гарантировать, что температура внутри камеры обжига равномерна по всей ширине печи.

С этой целью были разработаны различные типы промышленных горелок и различные схемы расположения горелок внутри сложного устройства для получения все более постоянной температуры внутри камеры обжига.

Однако, особенно в очень широких туннельных печах, неравномерное распределение температуры обычно происходит в различных продольных сечениях, при этом локальные пики температуры определяются в соответствии с положением горелок. В частности, во многих случаях температура выше в центре туннеля и ниже вблизи боковых стенок.

Эта неравномерная температура неизбежно приводит к дефектам обжига в керамических изделиях, перемещающихся вблизи стенок туннеля. В частности, дефекты могут быть как размерными, так и по форме, например, отсутствие плоскостности. Это приводит к увеличению количества отбракованных изделий.

Обычно эта разница температур между центром печи и областями около боковых стенок обусловлена тем, что пары, циркулирующие внутри камеры обжига, замедляются вблизи стенок, уменьшается турбулентность указанных паров, а следовательно, и коэффициент теплообмена.

Кроме того, как отмечалось ранее, указанные керамические горелки известного типа в основном снабжаются ископаемым топливом (метан, СНГ), которое, хотя и позволяет сократить выбросы NOx путем нормального сжигания, с другой стороны, влечет за собой анти-экологичное использование невозобновляемых ресурсов.

В документе EP3155320 описана горелка для промышленной печи, которая может быть установлена в печи, содержащей по меньшей мере одну камеру обжига и содержащую главный трубчатый корпус, снабженный по меньшей мере одним первым портом для впуска топлива и по меньшей мере одним вторым портом для впуска окислителя, и торцевым соплом, снабженным выходом, обращенным к камере обжига, и элементами для запуска горения смеси топливо-окислитель. Горелка дополнительно содержит по меньшей мере один канал, выполненный между вторым трубчатым элементом и стенкой печи, и выполненный с возможностью отвода части газов, присутствующих внутри камеры обжига, и подачи их на выход торцевого сопла.

В документе EP1217297 описана горелка для газовой турбины, содержащая коническое устройство для предварительного смешивания.

Задачей настоящего изобретения является создание устройства, горелки и способа, которые преодолевают, по меньшей мере частично, недостатки известного уровня техники и в то же время являются простыми и недорогими в изготовлении.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложены горелка, устройство и способ для обжига керамических изделий, как заявлено в представленных ниже независимых пунктах формулы и, предпочтительно, в любом из пунктов, прямо или косвенно зависящих от независимых пунктов.

В формуле изобретения описаны предпочтительные варианты осуществления настоящего изобретения, являющиеся неотъемлемой частью настоящего описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение будет описано со ссылкой на прилагаемые чертежи, которые иллюстрируют некоторые примеры его не ограничивающих вариантов осуществления, на которых:

- фиг. 1 - вид спереди в сечении первого варианта осуществления устройства в соответствии с настоящим изобретением;

- фиг. 2 - схематический вид сверху сечения второго варианта осуществления устройства в соответствии с настоящим изобретением;

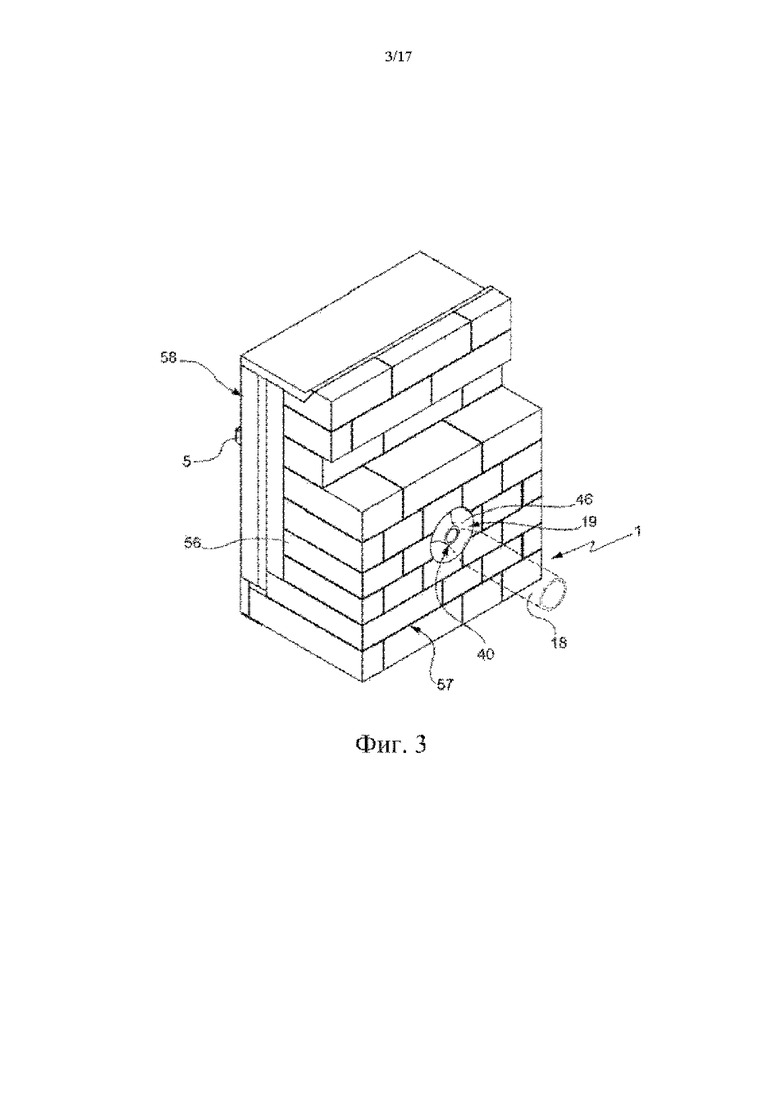

- фиг. 3 - схематический вид в перспективе части устройства с фиг. 1, содержащего горелку в соответствии с настоящим изобретением;

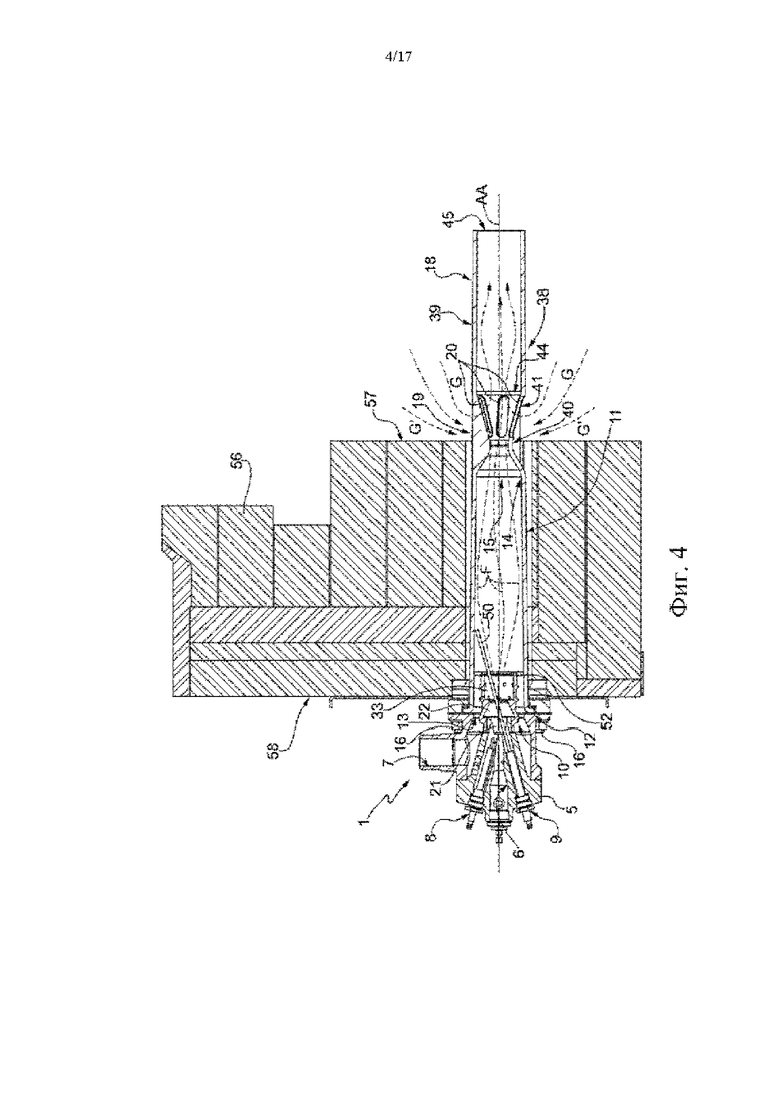

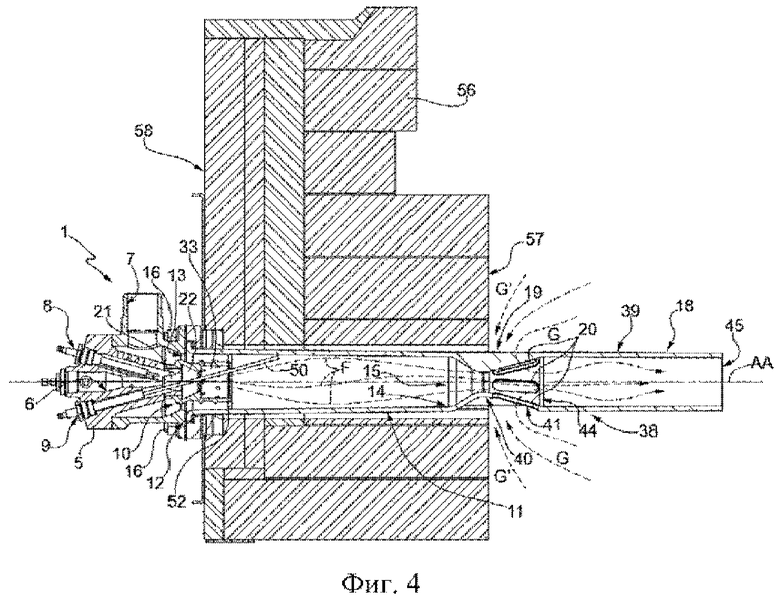

- фиг. 4 и 4а - виды спереди в сечении двух различных вариантов осуществления части с фиг. 3;

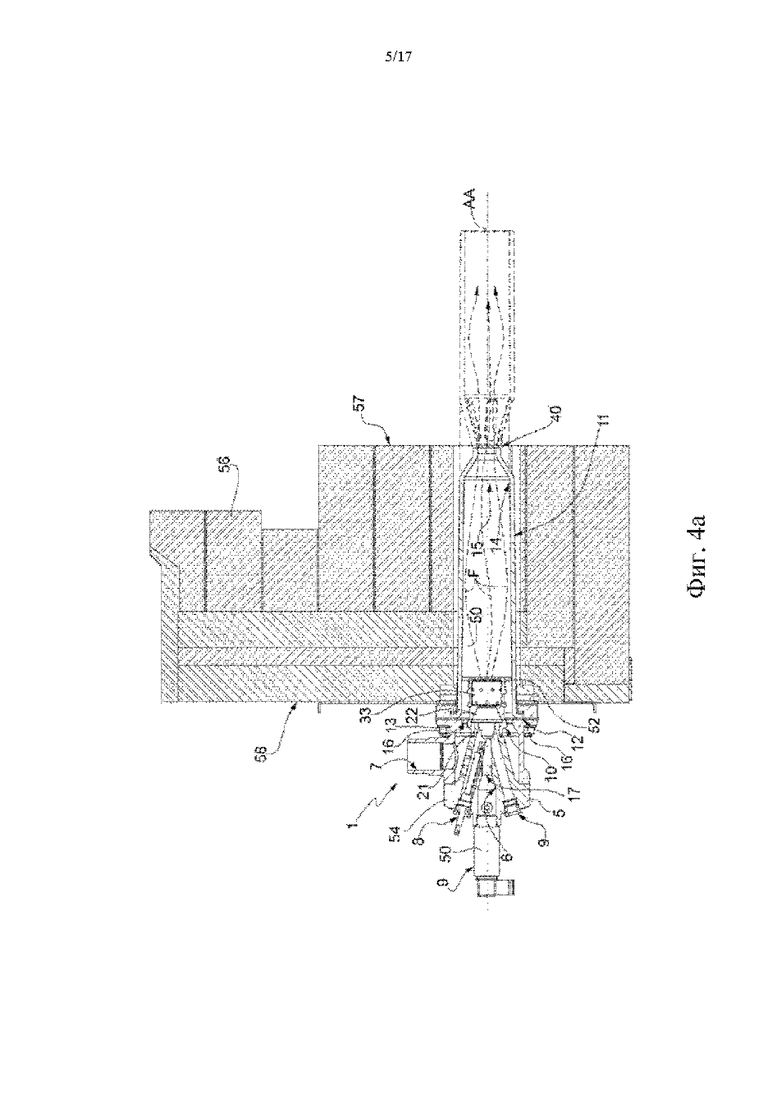

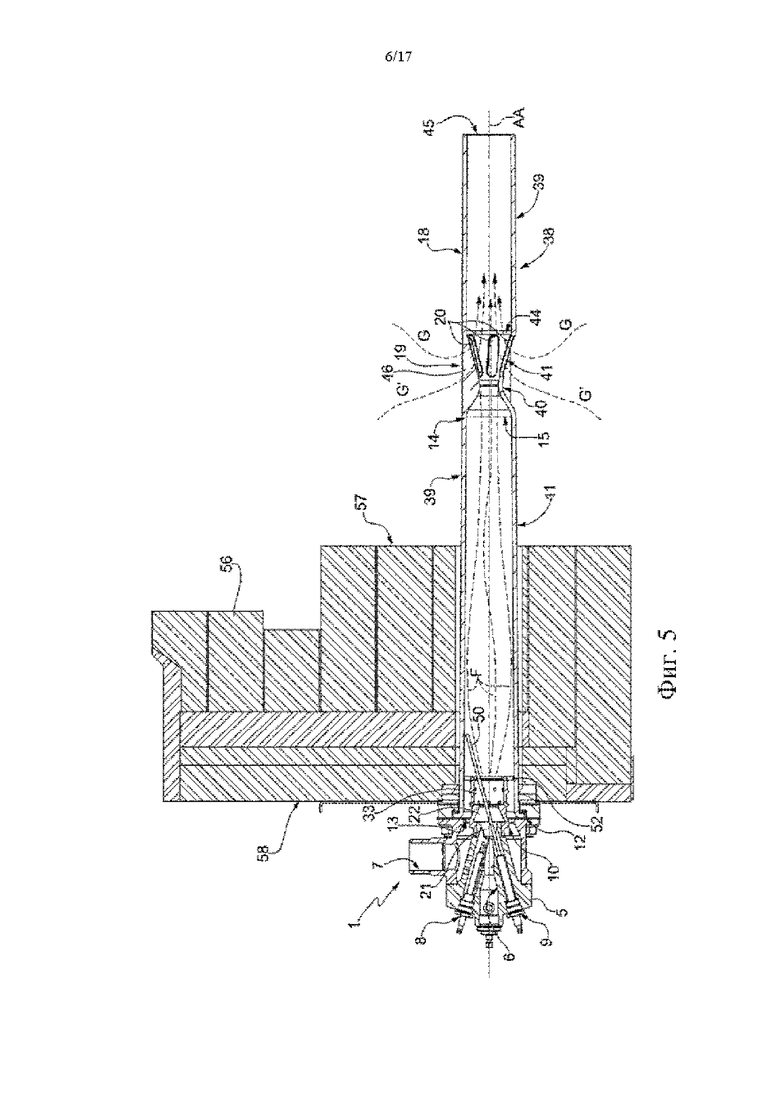

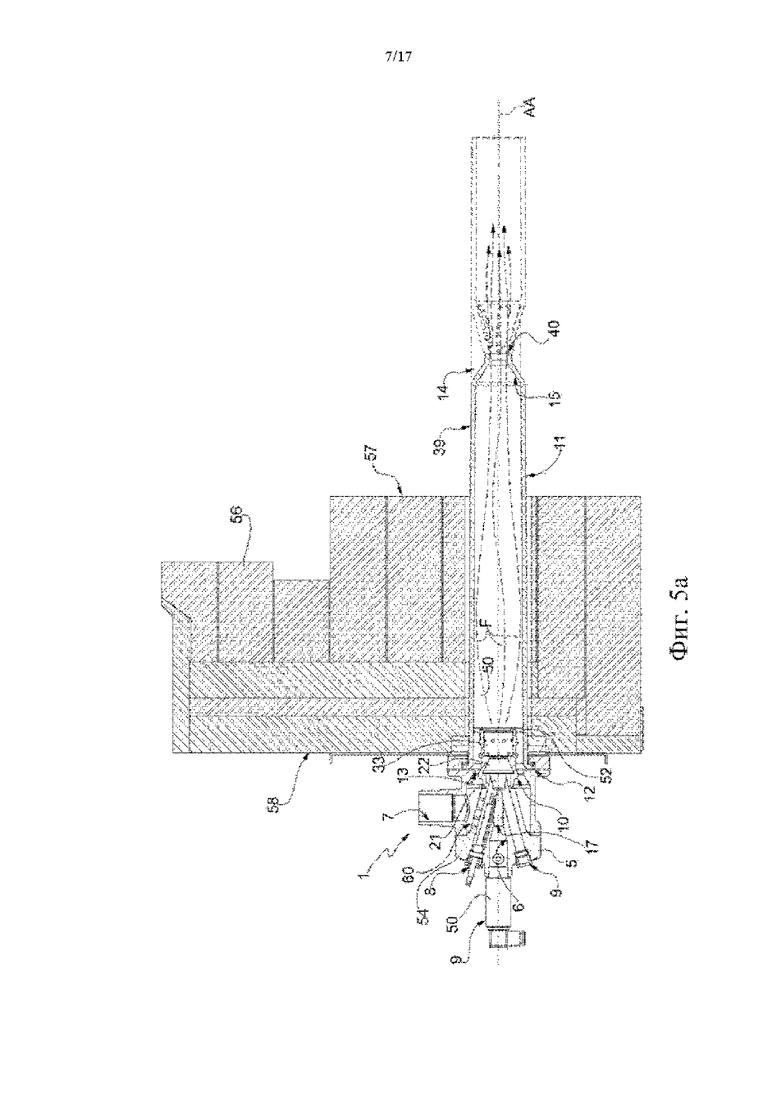

- фиг. 5 и 5a - виды спереди в сечении двух различных вариантов осуществления части устройства с фиг. 2, содержащего дополнительную горелку в соответствии с настоящим изобретением;

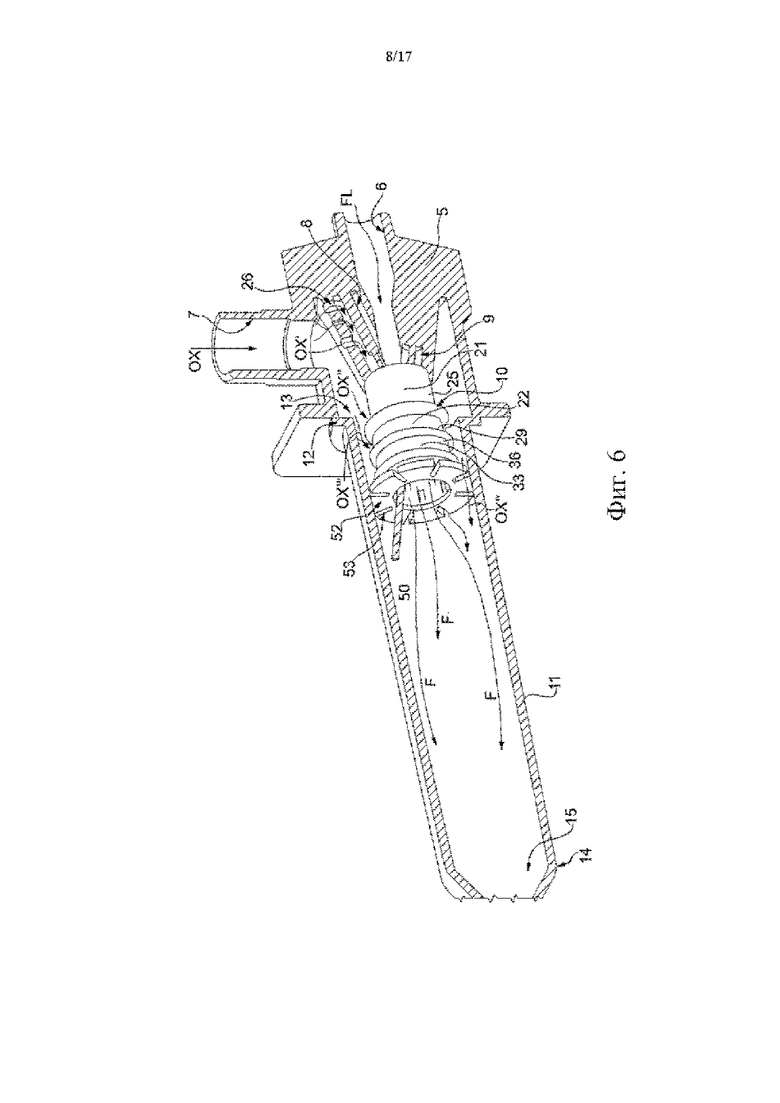

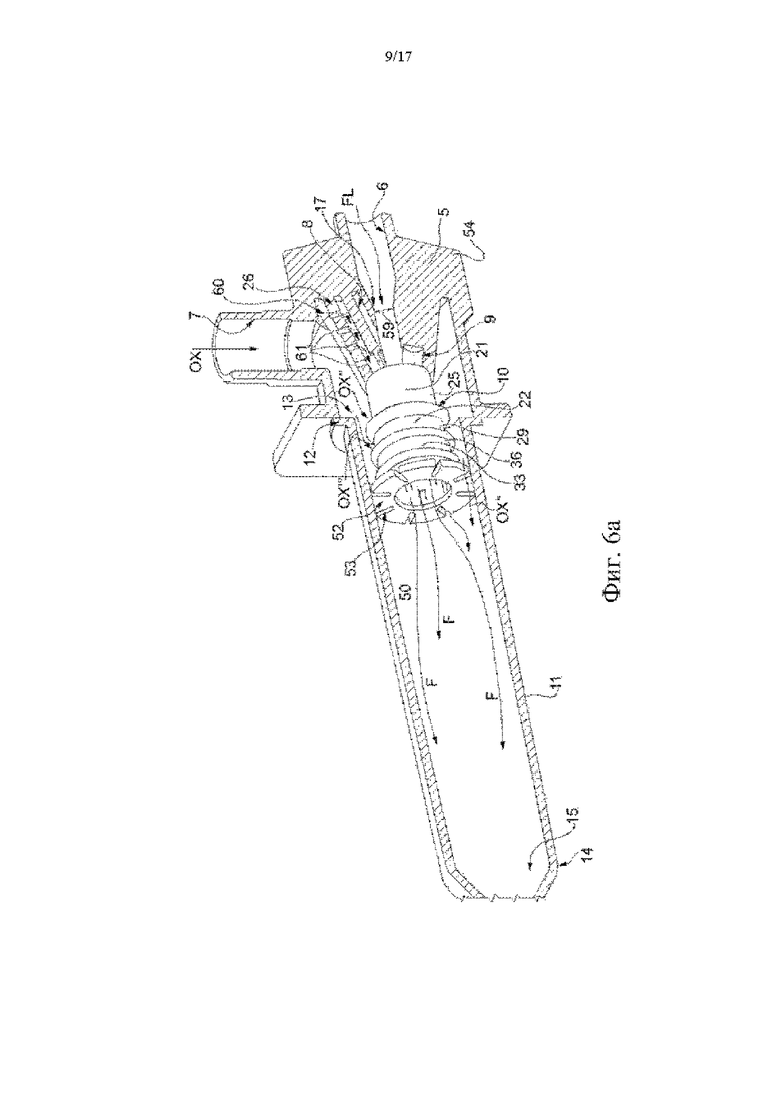

- фиг. 6 и 6а - схематические виды в перспективе части горелки с фиг. 4 и 4а, соответственно;

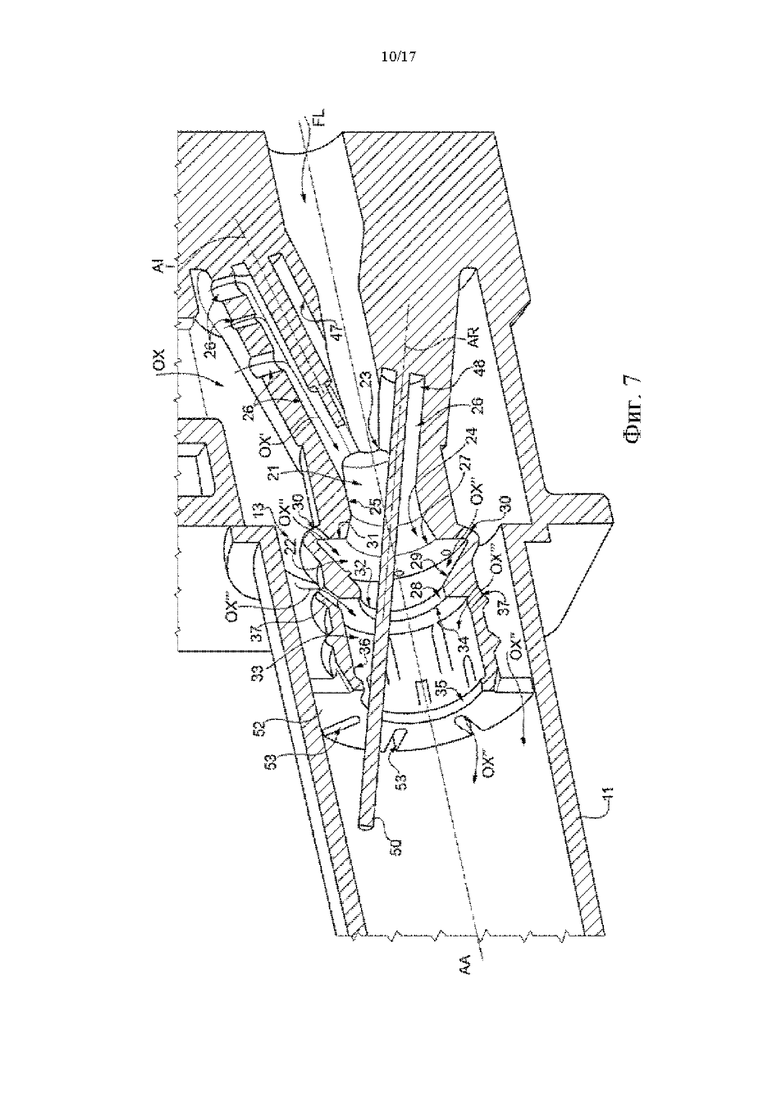

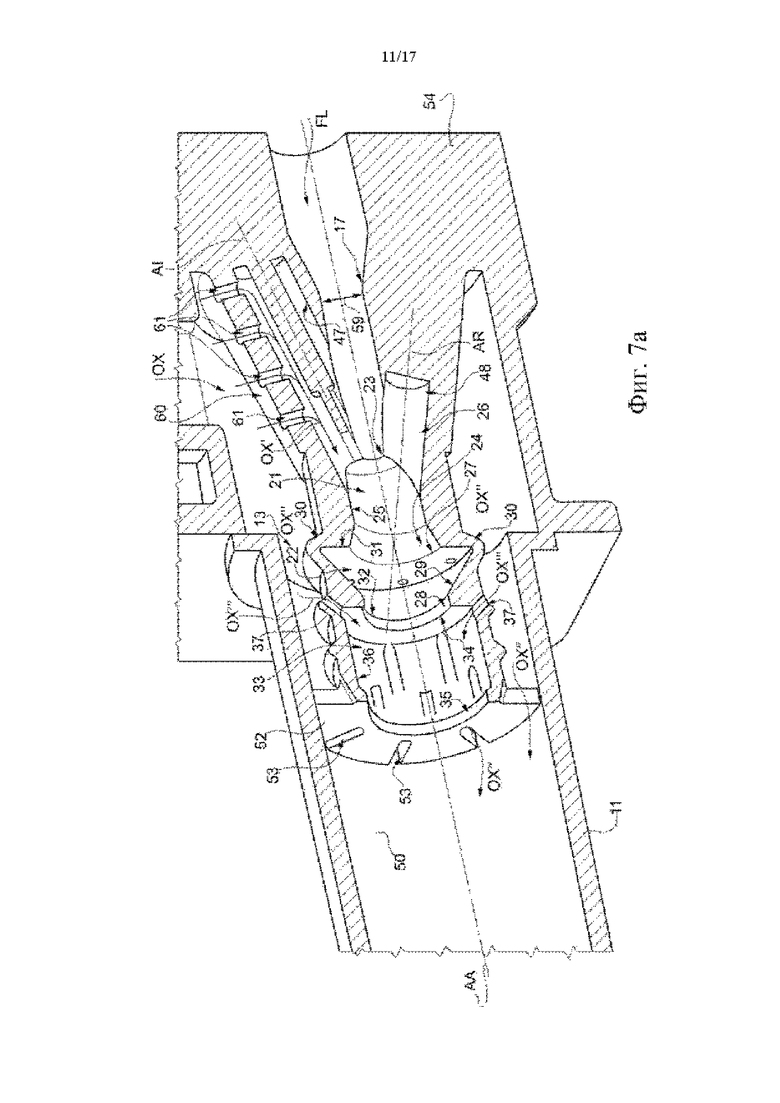

- фиг. 7 и 7а - виды в продольном сечении и в деталях горелки части с фиг. 6 и 6а, соответственно;

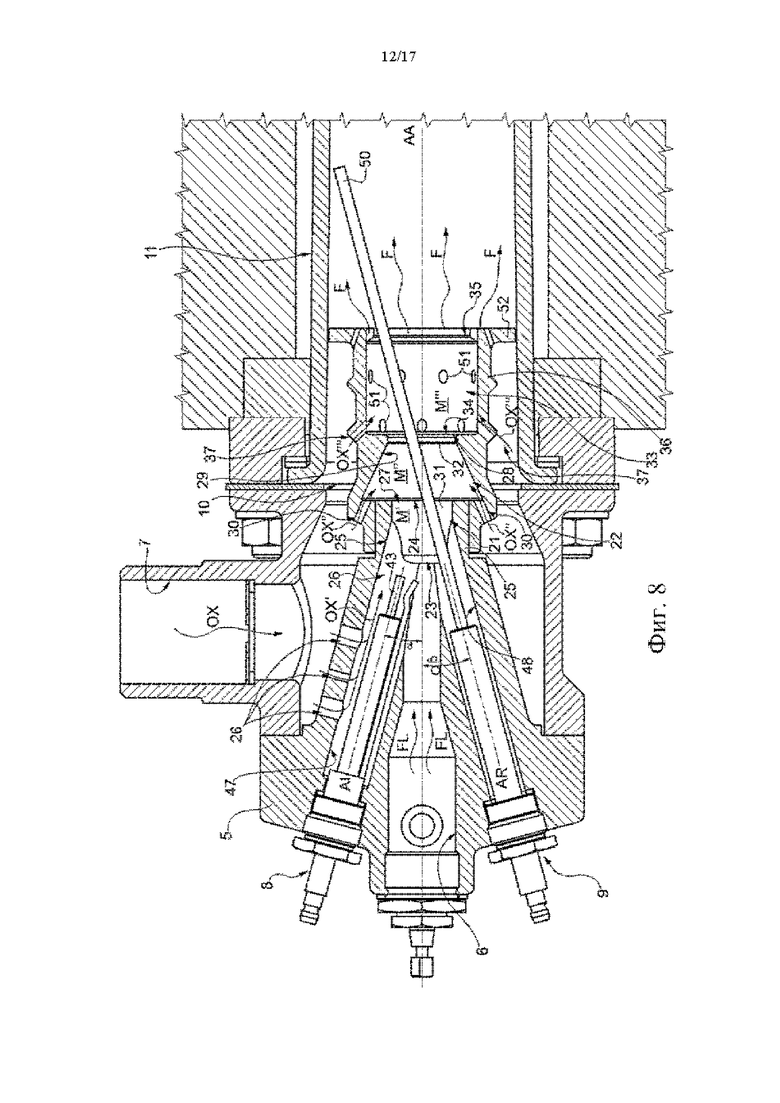

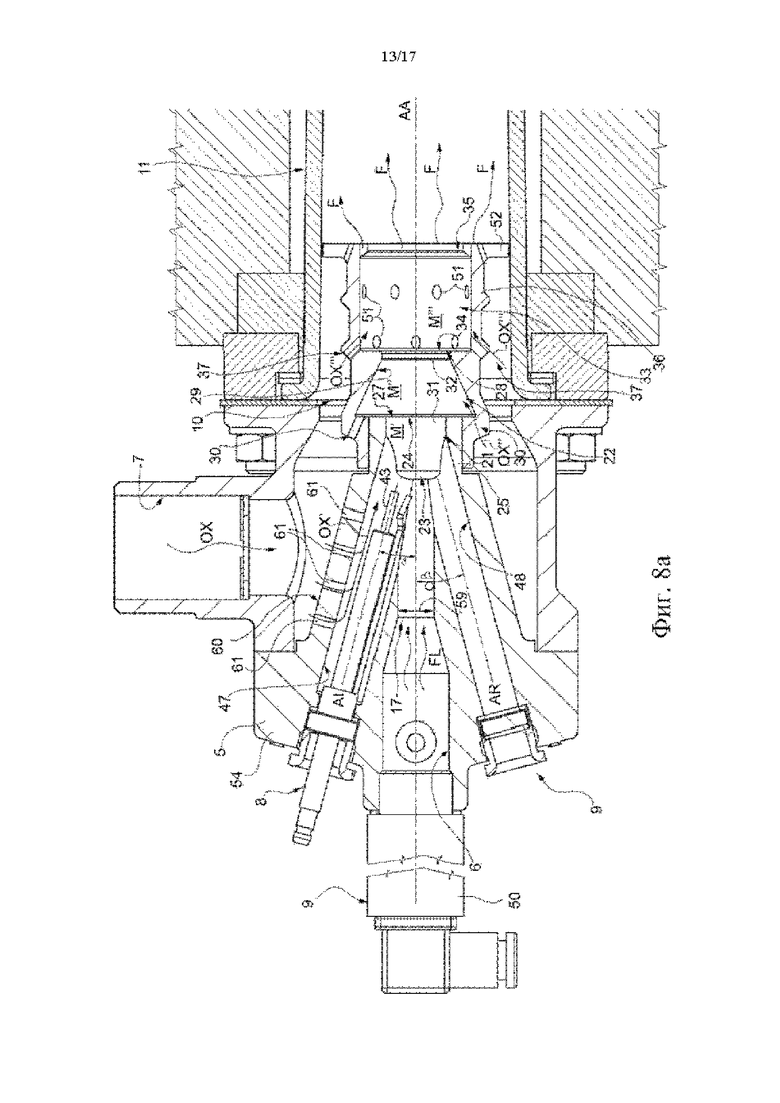

- фиг. 8 и 8а - виды спереди в сечении головки сгорания горелки с фиг. 6 и 6а, соответственно;

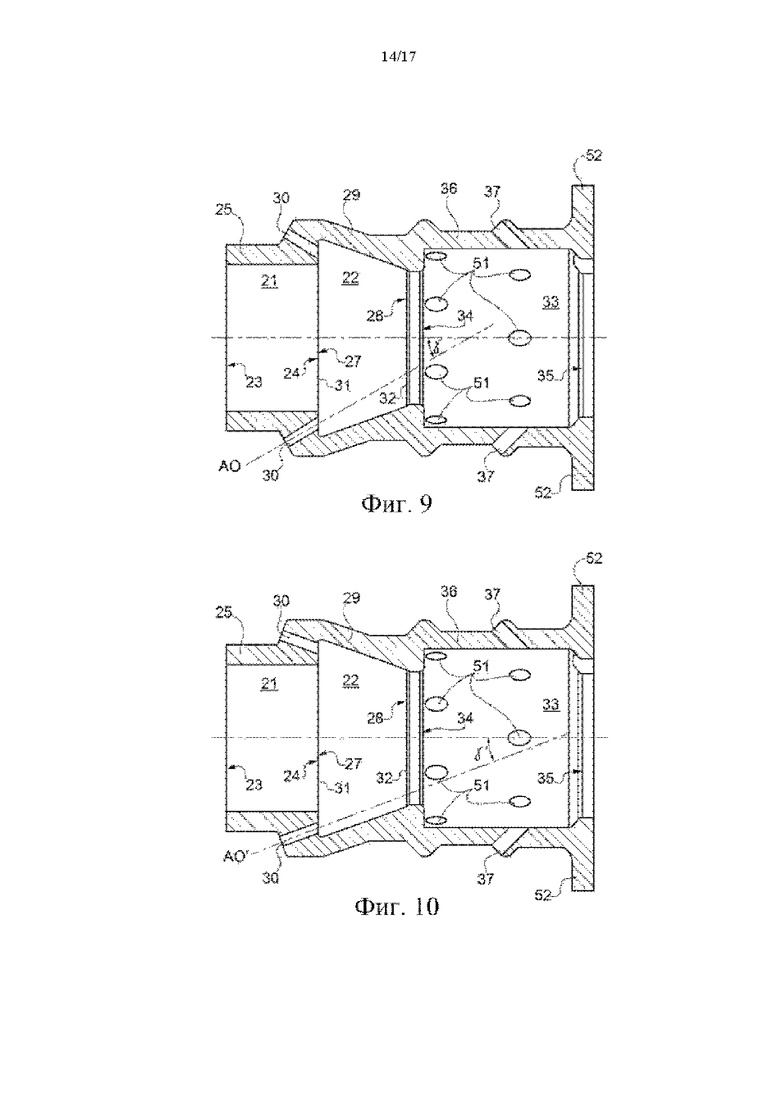

- фиг. 9 и 10 - два вида спереди в сечении части головки сгорания с фиг. 8 и 8а;

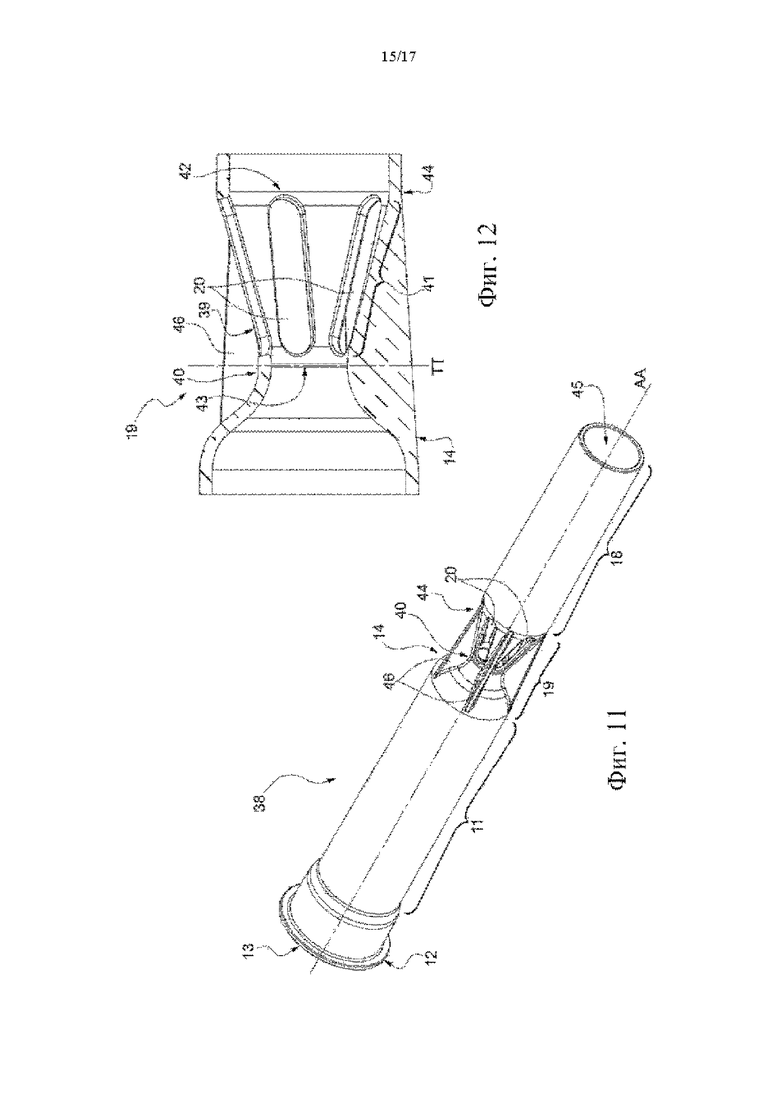

- фиг. 11 - схематический вид в перспективе части горелки в соответствии с настоящим изобретением;

- фиг. 12 - вид сбоку в сечении части выпускного корпуса с фиг. 11; и

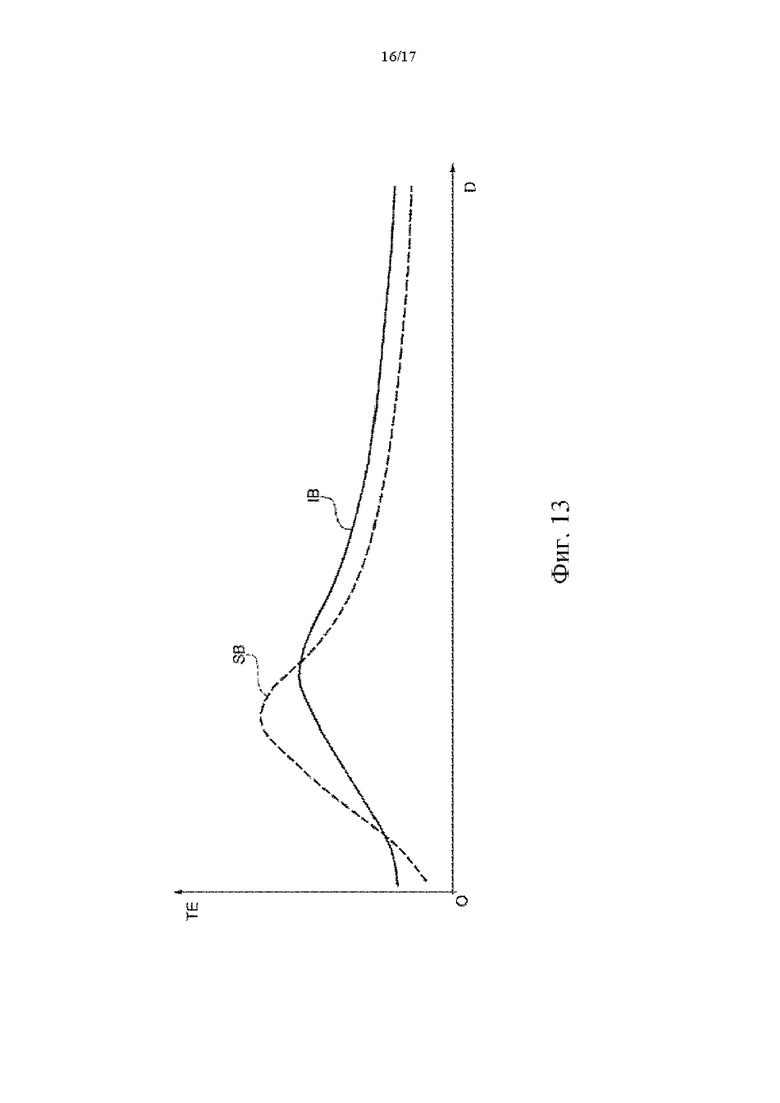

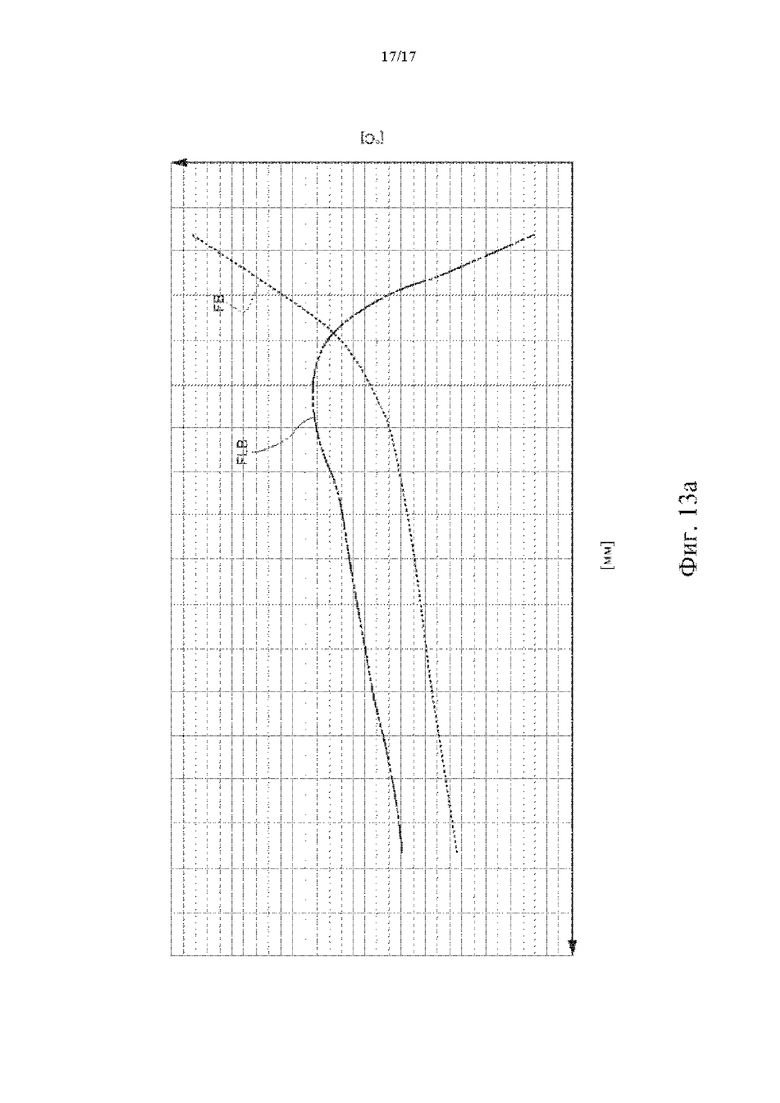

- фиг. 13 и 13а - два графика, иллюстрирующие изменение температуры в соответствии с расстоянием от стенки печи (расстояние показано на оси X, а температура на оси Y).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 номер 1 обозначает в целом горелку для обжига керамических изделий T в соответствии с первым аспектом настоящего изобретения.

Горелка 1 может быть предпочтительно, но не обязательно, установлена в промышленной печи 2, в частности, в туннельной печи, содержащей камеру 3 обжига.

В частности, как показано на фиг. 1 и 2, керамические изделия T перемещаются транспортной системой 4 по пути P передачи.

Точнее, керамические изделия T представляют собой любой тип керамического изделия, требующего по меньшей мере одного обжига в печи.

В не ограничивающем варианте осуществления с фиг. 1 и 2 транспортная система 4 содержит конвейерную ленту, на которой расположены, предпочтительно упорядоченным образом, зеленые керамические изделия T, подлежащие обжигу.

В соответствии с некоторыми не проиллюстрированными не ограничивающими вариантами осуществления изобретения, транспортная система 4 содержит множество керамических роликов (при необходимости, также перемещаемых с разной скоростью для дифференцирования обжига изделий).

Как показано на фиг. 1-6a, горелка 1 содержит смесительный корпус 5, который, в свою очередь, содержит канал 6 для подачи топлива FL, предпочтительно имеющего процентное содержание водорода, канал 7 подачи окислителя, пусковое устройство 8 для запуска горения и устройство 9 обнаружения пламени. Горелка дополнительно содержит головку 10 сгорания. Другими словами, смесительный корпус 5 представляет собой часть горелки, необходимую для генерирования смеси воздуха и газа, которая (после запуска для получения пламени) будет обжигать керамические изделия T внутри печи 2. В частности, топливо, вводимое посредством канала 6 подачи топлива, представляет собой по существу газ метан, а окислитель, вводимый посредством канала 7 подачи окислителя, представляет собой по существу окружающий воздух (с приблизительно, например, 21% кислорода).

Горелка 1 дополнительно содержит трубчатый выпускной элемент 11, выполненный с возможностью (предназначенный для) прохождения через него текучей среды F, вытекающей из смесительного корпуса 5 (образованной из смеси топлива и окислителя и/или любого их сгорания), и снабженный концом 12, имеющим отверстие 13, внутрь которого вставлена по меньшей мере часть смесительного корпуса 5 (в частности, головка 10 сгорания), и концом 14, противоположным концу 12 и имеющим отверстие 15.

В соответствии с некоторыми не ограничивающими вариантами осуществления смесительный корпус 5 соединен с трубчатым выпускным элементом 11 посредством крепежных элементов.

Предпочтительно, но не обязательно, как в варианте осуществления, проиллюстрированном на фиг. 4, 4a и 5, 5a, крепежные элементы представляют собой болты 16.

В не ограничивающем варианте осуществления, проиллюстрированном на фиг. 4, 4a и 5, 5a, смесительный корпус 5 частично вставлен внутрь выпускного элемента 11 и частично расположен снаружи печи 2. В частности, в варианте осуществления, проиллюстрированном на фиг. 4, выпускной элемент 11 вставлен внутрь боковой стенки 56 туннельной печи 2. Точнее, выпускной элемент 11 полностью проходит внутри боковой стенки 56.

В не ограничивающем варианте осуществления с фиг. 5, 5а, с другой стороны, выпускной элемент 11 проходит по всей длине боковой стенки 56, частично входя также в камеру 3 обжига печи 2.

Предпочтительно, но не обязательно, горелка 1 содержит трубчатый выпускной элемент 18 (проиллюстрированный, например, прерывистой линией на фиг. 4a и 5a), который проходит от конца 14 элемента 11 в направлении, противоположном концу 12, а именно по направлению (точнее, внутрь) к камере 3 обжига. Другими словами, выпускной элемент 18 расположен на противоположной стороне выпускного элемента 11 относительно смесительного корпуса 5.

В некоторых не ограничивающих случаях горелка 1 содержит всасывающий элемент 19, который выполнен с возможностью (предназначен для) доставки по меньшей мере части газов G, G’, присутствующих снаружи горелки 1, в частности, снаружи выпускного элемента 11 и/или выпускного элемента 18 (точнее, внутри камеры 3 обжига), в трубчатый выпускной элемент 18 и снабжен множеством отверстий 20, расположенных между элементом 11 и трубчатым выпускным элементом 18.

Предпочтительно, но не обязательно, и как проиллюстрировано в не ограничивающих вариантах осуществления с фиг. 4, 4a и 5, 5a, трубчатый выпускной элемент 14 находится (полностью) весь внутри камеры 3 обжига и, например, соосен с трубчатым выпускным элементом 11. Другими словами, продольная ось симметрии АА трубчатого выпускного элемента 18 совпадает с продольной осью симметрии АА трубчатого выпускного элемента 11.

Предпочтительно и совершенно иным образом, чем стандарты, используемые на рынке керамики, головка 10 сгорания представляет собой многоступенчатую головку сгорания, а именно предназначенную для (выполненную с возможностью) разделения образования пламени на различные стадии. Таким образом, можно использовать технологию ступенчатой подачи воздуха для увеличения скорости пламени до более 160 м/с, в частности до более 180 м/с, а точнее до примерно 200 м/с. Фактически, термин «высокоскоростной» означает, особенно в отношении горелок, скорость пламени, превышающую или равную 150 м/с.

Предпочтительно, но не обязательно, головка 10 сгорания установлена по меньшей мере частично внутри трубчатого выпускного элемента 11 так, чтобы быть соосной с ним вдоль продольной оси AA симметрии горелки 1.

Как проиллюстрировано в не ограничивающих вариантах осуществления на фиг. 4-10, предпочтительно, многоступенчатая головка 10 сгорания содержит (по меньшей мере) одну камеру 21 сгорания, которая выполнена с возможностью (предназначена для) генерирования первой фазы горения пламени (в частности, для генерирования так называемого «корня» пламени), и (по меньшей мере) одну камеру 22 сгорания, сообщающуюся с камерой 21 сгорания и выполненную с возможностью (предназначенную для) генерирования второй фазы горения пламени на выходе камеры 21 сгорания. В частности, камеры 21 и 22 сгорания выполнены с возможностью передачи пламени на высокой скорости внутрь трубчатого выпускного элемента 11 по направлению к концу 14 и, в частности, через всасывающий элемент 19 по направлению к трубчатому выпускному элементу 18.

Предпочтительно, но не обязательно, и как проиллюстрировано в не ограничивающих вариантах осуществления на фиг. 4-8a, подающий канал 6 топлива FL содержит сопло 17 для введения топлива FL по направлению к камере 21 сгорания. Сопло 17 имеет осевое отверстие 59 с диаметром меньше, чем 20 мм, в частности, меньше, чем 15 мм, более конкретно, меньше, чем или равным 13,5 мм. Таким образом, можно увеличить вышеупомянутое процентное содержание водорода в топливе FL. В частности, водород определяет гораздо больший обратный ход пламени, чем метан (или СНГ), и было неожиданно отмечено, что путем увеличения скорости подачи топлива FL обратный ход пламени может быть соответствующим образом нейтрализован, обеспечивая адекватное управление им и в то же время впрыскивая больше текучей среды F в камеру 3 обжига.

Предпочтительно, но не обязательно, сопло 7 для введения топлива FL выполнено в виде единого целого на затворе 54 (в частности, изготовленном из алюминия) горелки 1.

В не ограничивающем варианте осуществления с фиг. 8, на которой подробно проиллюстрирована секция многоступенчатой головки 10 сгорания, камера 21 сгорания содержит по меньшей мере одно входное отверстие 23 и выходное отверстие 24 (более точно расположенные на противоположных сторонах камеры 21 сгорания).

В частности, входное отверстие 23 выполнено с возможностью (предназначено для) сообщения с каналом 6 подачи топлива и приема объемного, точнее переменного, расхода указанного топлива. Выходное отверстие 24 обращено к трубчатому выпускному элементу 18 (или камере 3 обжига).

В некоторых не ограничивающих случаях, таких как показанный в варианте осуществления на фиг. 8, камера 21 сгорания и камера 22 сгорания соосны друг с другом и расположены вдоль продольной оси AA горелки 1.

Предпочтительно, но не обязательно, камера 21 сгорания также содержит боковую стенку 25, в частности, цилиндрическую и/или в форме усеченного конуса (или имеющую сложную форму), снабженную одним или более каналов 26 подачи окислителя, выполненных с возможностью передачи части OX' окислителя OX в камеру сгорания, генерируя смесь M' окислитель-топливо. В частности, каналы 26 подачи окислителя OX выполнены с возможностью передачи (направления) части OX' окислителя OX к пусковому устройству 8 (и/или устройству 9 обнаружения пламени). Это облегчает зажигание горелки на больших мощностях. Точнее, каналы 26 подачи окислителя OX имеют разные диаметры. Предпочтительно, но не обязательно, каналы 26 подачи окислителя OX выполнены с возможностью введения части OX' окислителя OX в камеру 21 сгорания со скоростью, имеющей по меньшей мере один компонент, поперечный оси AA симметрии горелки (вдоль которой инжектируется топливо FL).

Предпочтительно, но не обязательно, вдоль канала 7 подачи окислителя OX по направлению к камере 21 сгорания расположен выпускной элемент 60 для распределения окислителя OX, снабженный множеством сквозных отверстий 61 для разделения окислителя OX, протекающего в камеру 21 сгорания, в частности, через каналы 26 подачи окислителя. Точнее, отверстия 61 имеют ширину менее 5 мм, в частности, менее 4 мм, предпочтительно менее или равную 3,5 мм. Таким образом, особенно в случае особенно высокого процентного содержания водорода в топливе FL, можно получить большую стабильность пламени при минимальной мощности горелки. В частности, таким образом, возможно более постепенное равномерное распределение части OX’ окислителя OX, чтобы отклонить меньший поток топлива FL при минимальных расходах в присутствии отверстий с большими размерами.

В частности, распределительный элемент 60 содержит по меньшей мере три, в частности, по меньшей мере четыре, сквозных отверстия 61, которые, в частности, представляют собой круглые отверстия. Более конкретно, сквозные отверстия 61 равны друг другу и распределены на распределительном элементе по меньшей мере в одном направлении, параллельном продольной оси AA горелки 1. В деталях, без ограничения, сквозные отверстия 61 расположены исключительно на стороне канала 7.

Предпочтительно, но не обязательно, камера 22 сгорания содержит входное отверстие 27 и выходное отверстие 28, противоположные друг другу. Входное отверстие 27 выполнено с возможностью сообщения с выходным отверстием 24 и приема смеси M’ окислитель-топливо. Выходное отверстие 28 обращено к трубчатому выпускному элементу 18 (или камере 3 обжига).

В некоторых не ограничивающих случаях, таких как показанный в варианте осуществления на фиг. 8, камера 22 сгорания также содержит боковую стенку 29, имеющую по существу круглое поперечное сечение; в частности, поперечное сечение боковой стенки 29 сходится радиально, когда оно приближается к выходному отверстию 28.

Предпочтительно, но не обязательно, камера 22 сгорания снабжена одним или более каналами 30 подачи для окислителя OX, выполненными с возможностью передачи части OX' окислителя OX в камеру 22 сгорания, генерирующую, вместе со смесью M' окислитель-топливо, смесь M'' окислитель-топливо.

В частности, каналы 30 подачи окислителя OX выполнены так, что часть OX'' окислителя OX входит внутрь камеры 22 сгорания со скоростью, по меньшей мере частично поперечной относительно главного направления смеси M' окислитель-топливо, по существу соответствующей продольной оси AA горелки.

Согласно не ограничивающему варианту осуществления с фиг. 8, боковая стенка 29 камеры 22 сгорания имеет по существу форму усеченного конуса, содержащую большее основание 31 и меньшее основание 32, причем большее основание 31 расположено на входном отверстии 27, а меньшее основание 32 расположено на выходном отверстии 28.

Предпочтительно, но не обязательно, каналы 30 подачи для окислителя OX выполнены так, что позволяют части OX'' окислителя OX поступать в камеру 22 сгорания со скоростью, имеющей направление, по существу параллельное боковой стенке 29 второй камеры сгорания.

В не ограничивающем варианте осуществления с фиг. 4-10 горелка 1, содержащая камеру 33 сгорания, расположена ниже по потоку от камеры 22 сгорания и снабжена входным отверстием 34 и выходным отверстием 35, противоположными друг другу. Входное отверстие 34 выполнено с возможностью сообщения с выходным отверстием 28 и приема смеси M'' окислитель-топливо. В частности, выходное отверстие 35 обращено к трубчатому выпускному элементу 18 (или камере 3 обжига). Точнее, камера 33 сгорания содержит боковую стенку 36, имеющую по существу круглое поперечное сечение, в частности, цилиндрическую (или постоянную, параллельную продольной оси AA горелки 1), и снабженную одним или более каналами 37 подачи для окислителя OX, выполненными с возможностью позволять поступление части OX'' окислителя OX в камеру 33 сгорания, генерирующей, вместе со смесью M'' окислитель-топливо, смесь M''' окислитель-топливо, которая генерируется внутри камеры 33 сгорания и передается по направлению к трубчатому выпускному элементу 18 (или к камере 3 обжига).

Предпочтительно, но не обязательно, и как проиллюстрировано в не ограничивающих вариантах осуществления с фиг. 1-5, всасывающий элемент 19 выполнен с возможностью (предназначен для) расположения, по меньшей мере частично (в некоторых случаях полностью), внутри камеры 3 обжига.

В не ограничивающих вариантах осуществления с фиг. 4, 5, 11 и 12, трубчатый выпускной элемент 11, трубчатый выпускной элемент 18 и всасывающий элемент 19 вместе образуют блок 38 сгорания, схематически показанный в целом на фиг. 11. В частности, боковая поверхность 39 блока 38 сгорания является (по меньшей мере) частично бесшовной. Более конкретно, боковая поверхность 39 блока 38 сгорания является бесшовной в секциях, не прерываемых отверстиями 20.

Предпочтительно, но не обязательно, блок 38 сгорания изготовлен как единое целое, в частности, выполнен из карбида кремния. Точнее, продольная ось симметрии блока 38 сгорания является продольной осью AA симметрии горелки 1, трубчатых выпускных элементов 11 и 18 и многоступенчатой головки 10 сгорания.

Предпочтительно, но не обязательно, блок 38 сгорания изготовлен с помощью аддитивного производства, в частности, 3D-печати.

В соответствии с некоторыми не проиллюстрированными не ограничивающими вариантами осуществления, блок 38 сгорания образован путем сварки трубчатого выпускного элемента 11 с всасывающим элементом 19 и всасывающего элемента 19 с трубчатым выпускным элементом 18.

В соответствии с другими не проиллюстрированными не ограничивающими вариантами осуществления, блок 38 сгорания образован посредством механического соединения посредством крепежных систем (например, болтов, винтов, заклепок и т. д.) трубчатого выпускного элемента 11 с всасывающим элементом 19 и всасывающего элемента 19 с трубчатым выпускным элементом 18.

В соответствии с дополнительными не ограничивающими вариантами осуществления блок 38 сгорания образован методами литья в форме.

В не ограничивающих вариантах осуществления, проиллюстрированных на прилагаемых фигурах, блок 38 сгорания является полым и выполнен с возможностью (предназначен для) пропускания смеси (в частности, смеси M'''), генерируемой смесительным корпусом 5 (или головкой 10 сгорания). В частности, указанная смесь M', M'', M''', как только горение было запущено, превращается в пламя.

В соответствии с некоторыми не ограничивающими вариантами осуществления всасывающий элемент 19 содержит, в частности, трубку Вентури.

В не ограничивающем варианте осуществления с фиг. 11 и 12 (где фиг. 12 иллюстрирует деталь всасывающего элемента 19 варианта осуществления с фиг. 11) всасывающий элемент 19 имеет дроссель 40, расположенный на конце 14.

Кроме того, всасывающий элемент 19 имеет по меньшей мере одну секцию 41, имеющую форму усеченного конуса, ограниченную большим основанием 42 и меньшим основанием 43. Наконец, трубчатый выпускной элемент 18 имеет открытый конец 44, обращенный к всасывающему элементу 19, и открытый конец 45, обращенный к центру камеры 3 обжига.

Предпочтительно, но не обязательно, отверстия 20 имеют удлиненную форму, или представляют собой пазы, и пересекают из стороны в сторону (в поперечном направлении) секцию 41 в форме усеченного конуса всасывающего элемента 19. В частности, отверстия 20 выполнены в продольном направлении к трубчатому выпускному элементу 11 и к трубчатому выпускному элементу 18.

Более конкретно, меньшее основание 43 указанной усеченной конической секции 41 совпадает с дросселем 40, а большее основание 42 указанной усеченной конической секции 41 совпадает с открытым концом 44.

Предпочтительно, но не обязательно, отверстия 20 предусмотрены на усеченной конической секции 41 всасывающего элемента 19. В частности, они пересекают из стороны в сторону (в поперечном направлении) усеченно-коническую секцию 41 всасывающего элемента 19.

Предпочтительно, но не обязательно, и как показано на фиг. 3-5, 11 и 12, всасывающий элемент 19 содержит усиливающие ребра 46. Благодаря этим ребрам 46 можно удлинять выпускной элемент 18 по желанию без риска поломки блока 38 сгорания на сегменте с меньшим сечением или на всасывающем элементе 19.

Предпочтительно, но не обязательно, выпускной элемент 11 имеет круглое поперечное сечение, в частности, с постоянным диаметром.

Предпочтительно, но не обязательно, выпускной элемент 18 имеет круглое поперечное сечение, в частности, с постоянным диаметром.

Предпочтительно, но не обязательно, всасывающий элемент 19 имеет круглое поперечное сечение.

Предпочтительно, но не обязательно, всасывающий элемент 19 имеет круглое поперечное сечение с по существу переменным диаметром.

В частности, поперечное сечение TT (фиг. 12) дросселя 40 имеет диаметр, меньший, чем две трети диаметра выпускного элемента 18 и диаметра выпускного элемента 11. Более конкретно, поперечное сечение TT (фиг. 12) дросселя 40 имеет диаметр меньше половины диаметра выпускного элемента 18 и диаметра выпускного элемента 11. Чем больше диаметр дросселя 40 уменьшается относительно диаметра выпускного элемента 11, тем больше увеличение изменения скорости смеси M''', которая при использовании циркулирует внутри выпускного элемента 11.

Предпочтительно, но не обязательно, поперечное сечение TT (фиг. 12) дросселя 40 имеет диаметр, меньший, чем треть диаметра выпускного элемента 18 и диаметра выпускного элемента 11. В частности, поперечное сечение TT (фиг. 12) дросселя 40 имеет диаметр больше, чем одна шестая диаметра выпускного элемента 18 и диаметра выпускного элемента 11.

Предпочтительно, но не обязательно, диаметр дросселя 40 меньше 30 мм, в частности, равен или меньше 25 мм. Более конкретно, диаметр дросселя 40 варьируется от 5 мм (в частности, 10 мм; более конкретно, 20 мм) до 60 мм (в частности, 40 мм; более конкретно, 30 мм). Кроме того, эта характеристика противодействует обратному ходу пламени и, следовательно, улучшает управление сгоранием с помощью богатых водородом смесей топлива FL.

Предпочтительно, но не обязательно, диаметр выпускного элемента 11 и диаметр выпускного элемента 18 варьируются от 20 мм (в частности, 40 мм; более конкретно, 50 мм) до 200 мм (в частности, 120 мм; более конкретно, 100 мм).

В некоторых не ограничивающих случаях пусковое устройство 8 и/или устройство 9 обнаружения пламени имеют удлиненную форму и вставлены внутрь смесительного корпуса 5 вдоль канала 47 электрода и канала 48 электрода соответственно, расположенных вдоль осей AI и AR соответственно (проиллюстрированных на фиг. 8), по меньшей мере частично наклоненных (например, по меньшей мере на 5° или 10°) на угол α и на угол β соответственно, относительно продольной оси AA горелки 1. В некоторых не ограничивающих случаях углы α и β по существу равны друг другу. В других не ограничивающих случаях углы α и β отличаются друг от друга.

В частности, углы α и β меньше 45°. Более конкретно, углы α и β меньше, чем 30°. Точнее, углы α и β меньше, чем 20°. Конкретно, углы α и β по существу равны 15°.

В не ограничивающем варианте осуществления, проиллюстрированном на фиг. 8, пусковое устройство 8 содержит пусковой электрод 49, а устройство 9 обнаружения пламени содержит электрод 50 обнаружения. В частности, электрод 50 обнаружения длиннее (точнее, более чем в два раза длиннее), чем пусковой электрод 49. Предпочтительно, но не обязательно, устройство 9 обнаружения пламени (точнее, электрод 50 обнаружения) проходит по меньшей мере через камеры 21 и 22 сгорания и выполнено с возможностью расположения по меньшей мере частично тангенциально к факелу пламени (или к форме пламени при работе на полную мощность). Таким образом, можно сохранить целостность электрода 50 обнаружения пламени. По сути, тот факт, что электрод 50 обнаружения остается тангенциальным к факелу пламени, не погружаясь внутрь него, ограничивает износ электрода. В частности, как проиллюстрировано в не ограничивающем варианте осуществления на фиг. 8, устройство 9 обнаружения пламени (точнее, электрод 50 обнаружения) также проходит через камеру 33 и заканчивается внутри трубчатого выпускного элемента 11. При использовании электрод 50 обнаружения предоставляет данные относительно состояния пламени, генерируемого горелкой, с помощью которых можно соответствующим образом регулировать расход топлива FL и/или окислителя OX.

В соответствии с предпочтительным, но не ограничивающим вариантом осуществления, как проиллюстрировано на фиг. 4a, 5a и 8a, пусковое устройство 8 содержит пусковой электрод 43, а устройство 9 обнаружения пламени содержит зонд 50' обнаружения УФ-излучения. В частности, УФ-зонд 50' расположен вдоль продольной оси AA горелки на затворе 54, точнее, но без ограничения, на смесительном корпусе 5.

Предпочтительно, но не обязательно, устройство 9 обнаружения пламени (точнее, зонд 50' обнаружения УФ-излучения) выполнено так, чтобы принимать УФ-луч (ультрафиолетового излучения), идущий от пламени, которое проходит через по меньшей мере камеры 21 и 22 сгорания. При использовании зонд 50 обнаружения УФ-излучения предоставляет данные относительно состояния пламени, генерируемого горелкой, с помощью которых можно соответствующим образом регулировать расход топлива FL и/или окислителя OX. Кроме того, в случае беспламенного горения при полной рабочей мощности УФ-зонд 50' отключается, поскольку он больше не может обнаружить пламя, так как фронт пламени разбавляется внутри камеры обжига печи.

В не ограничивающих вариантах осуществления с фиг. 9 и 10, в передней секции проиллюстрированы два возможных варианта головки 10 сгорания, в которых каналы 30 подачи окислителя имеют разные наклоны друг от друга. В частности, на фиг. 9 ось AO наклона каналов 30 наклонена на угол γ, по существу, равный 30°, тогда как на фиг. 10 ось AO' наклона каналов 30 наклонена на угол γ', по существу, равный 20°. В этом случае боковая стенка 29 камеры 22 сгорания и каналы 30 подачи окислителя OX по существу параллельны. Вышесказанное, очевидно, также может быть применено к каналам 37 подачи окислителя OX.

Предпочтительно, но не обязательно, камера 33 сгорания содержит на боковой стенке 36 множество отверстий 51, расположенных в одном или более радиальных рядах, предпочтительно на одинаковом радиальном расстоянии друг от друга.

В не ограничивающем варианте осуществления с фиг. 7, головка 33 сгорания содержит коронку 52, выполненную с возможностью ограничения входа окислителя OX в трубчатый выпускной элемент 11, который не проходит через камеры 21, 22 и 33 сгорания. В частности, коронка 52 проходит от края выходного отверстия 35 в направлении (к) внутренней стенки трубчатого выпускного элемента 11.

Предпочтительно, но не обязательно, и как проиллюстрировано в не ограничивающем варианте осуществления на фиг. 7, коронка 52 содержит пазы 53 (или любой другой тип отверстия), выполненные с возможностью передачи второй части OXIV окислителя в трубчатый выпускной элемент 11 ниже по потоку от камер 21, 22 и 33 сгорания. Таким образом, вместе со смесью M''' окислитель-топливо образуется текучая среда F, вытекающая из трубчатого выпускного элемента 11 через всасывающий элемент 19 по направлению к трубчатому выпускному элементу 18.

В соответствии со вторым аспектом настоящего изобретения предлагается промышленное устройство для обжига керамических изделий.

Со ссылкой, в частности, на фиг. 1 и 2, промышленное устройство в соответствии с настоящим изобретением в целом обозначено номером 55.

В соответствии с некоторыми не ограничивающими вариантами осуществления керамические изделия T после обжига представляют собой плитку.

В частности, керамические изделия T сырые на входе в устройство 55 и обожжены на выходе.

Промышленное устройство 55 содержит печь 2 (описанную выше), в частности, туннельную печь, снабженную по меньшей мере одной боковой стенкой 56, которая ограничивает камеру 3 обжига и имеет поверхность 57 внутри камеры 3 обжига и поверхность 58 снаружи камеры 3 обжига.

Промышленное устройство 55 дополнительно содержит транспортную систему 4, в частности, горизонтальную, которая выполнена с возможностью перемещения множества керамических изделий T вдоль пути P передачи внутри камеры 3 обжига (от входа до выхода камеры 3 обжига).

Транспортная система 4 может представлять собой транспортную систему любого типа. Например, транспортная система 4 содержит конвейерную ленту (или конвейерную сетку), на которой расположены, предпочтительно упорядоченным образом, сырые керамические изделия T, подлежащие обжигу.

В соответствии с некоторыми не проиллюстрированными не ограничивающими вариантами осуществления изобретения, транспортная система 4 содержит множество керамических роликов (при необходимости, перемещаемых с разной скоростью для дифференцирования обжига изделий).

В частности, туннельная печь 2 имеет две противоположные боковые стенки 56, между которыми перемещаются керамические изделия Т.

В соответствии с некоторыми не проиллюстрированными не ограничивающими вариантами осуществления, керамические изделия представляют собой любой тип керамического изделия, требующий по меньшей мере одного обжига в печи.

Устройство 55 содержит горелку 1, которая, в свою очередь, содержит трубчатый выпускной элемент 11 и предпочтительно, но не обязательно, трубчатый выпускной элемент 18 и всасывающий элемент 19 для газов G, G'.

Предпочтительно, но не обязательно, устройство 30 содержит (водородную) горелку 1, как описано ранее.

Предпочтительно, но не обязательно, устройство 55 содержит систему подачи водорода, выполненную с возможностью инжекции водорода или содержащей водород смеси в канал 6 подачи для топлива FL.

Предпочтительно, но не обязательно, всасывающий элемент 19 расположен между выпускным элементом 11 и выпускным элементом 18 и расположен по меньшей мере частично (в некоторых не ограничивающих случаях также полностью, как показано на фиг. 5) внутри камеры 3 обжига.

В частности, всасывающий элемент 19 выполнен с возможностью доставки по меньшей мере части газов G, G', присутствующих внутри камеры 3 обжига, в выпускной элемент 18. Таким образом, можно использовать остаточный кислород внутри камеры 3 обжига и завершить сгорание газов G, G', которые не полностью сгорели во время их первого прохождения внутри горелки 1, или путем первичного горения.

Кроме того, газы G, G' (предположительно, также ввиду того, что они имеют относительно высокую температуру) помогают повысить эффективность горения.

Термин «первичное горение» обозначает горение, генерируемое смесительным корпусом 5 (в частности, головкой 10 сгорания), пламя которого проходит через выпускной элемент 11.

Предпочтительно, но не обязательно, и как проиллюстрировано в не ограничивающем варианте осуществления на фиг. 4, всасывающий элемент 19 расположен на внутренней поверхности 57 одной из боковых стенок 56.

В частности, всасывающий элемент 19 выполнен с возможностью создания пониженного давления между выпускным элементом 11 и выпускным элементом 18 так, чтобы доставлять по меньшей мере часть газов G, G', присутствующих в камере 3 обжига, в выпускной элемент 18. Другими словами, в не ограничивающих вариантах осуществления, проиллюстрированных на прилагаемых фигурах, пониженное давление генерируется эффектом Вентури.

Высокая скорость пламени, генерируемая многоступенчатой головкой 10 сгорания, имеет неожиданный синергетический эффект увеличения всасывающей способности всасывающего элемента 19.

В соответствии с некоторыми не проиллюстрированными не ограничивающими вариантами осуществления, горелка содержит несколько трубчатых выпускных элементов 18 внутри камеры 3 обжига, причем несколько всасывающих элементов 19 расположены между ними с определенными интервалами.

Согласно не ограничивающему варианту осуществления с фиг. 2, устройство 55 содержит множество горелок 1, расположенных последовательно вдоль направления DD, параллельного пути P передачи. В частности, горелки 1 расположены на нескольких уровнях внутри по меньшей мере одной из стенок 56 печи 2.

В не ограничивающих вариантах осуществления, проиллюстрированных на фиг. 1-5, горелка 1 соединена с помощью крепежных элементов со стенкой 56 печи 2. В частности, выпускной элемент 11 вставлен внутрь стенки 56.

В не ограничивающем варианте осуществления с фиг. 1 горелки 1 ориентированы в направлении DP, поперечном (в частности, перпендикулярном) направлению DD (и, следовательно, пути P передачи).

Предпочтительно, но не обязательно, трубчатый элемент 11 горелки 1 установлен так, чтобы проходить, по меньшей мере частично (в частности, полностью и поперечно), через одну из боковых стенок 56 печи 2. Таким образом, пламя, создаваемое горелкой 1, будет течь непосредственно в направлении внутренней части камеры 3 обжига печи 2.

В соответствии с не ограничивающими вариантами осуществления, проиллюстрированными на прилагаемых фигурах, горелка 1 имеет продольную ось AA, поперечную пути P передачи. В частности, ось AA перпендикулярна пути P передачи. Более конкретно, ось AA перпендикулярна также боковой стенке 56 промышленной туннельной печи 2.

Предпочтительно, но не обязательно, трубчатый выпускной элемент 18 горелки 1 соосен по отношению к трубчатому выпускному элементу 11 и по существу полностью расположен внутри камеры 3 обжига.

В соответствии с некоторыми не проиллюстрированными не ограничивающими вариантами осуществления, выпускной элемент 11 горелки 1 установлен так, чтобы частично выступать внутрь камеры 3 обжига.

Предпочтительно, но не обязательно, отверстия 20 расположены по меньшей мере частично (в частности, полностью) внутри камеры 3 обжига.

Предпочтительно, но не обязательно, устройство 55 (или каждая горелка 1) содержит по меньшей мере один электронный модуль 62 управления, выполненный с возможностью управления горелкой 1 так, чтобы переходить из конфигурации обжига с пламенем в конфигурацию беспламенного обжига. В частности, электронный модуль 62 управления выполнен с возможностью тушения пламени путем уменьшения (предпочтительно прерывания) подачи топлива FL и, при необходимости, окислителя OX, избирательного подавления управления пламенем (с помощью устройства 9 обнаружения) и восстановления подачи топлива FL и, при необходимости, окислителя OX, позволяющего горелке 1 гореть в беспламенном режиме. Используя беспламенное горение или горение, при котором используется тот факт, что внутри печи температура выше температуры самовоспламенения топлива, можно резко сократить выбросы NOx, обычно образующиеся при сжигании обогащенных водородом смесей (и в целом при сгорании с высокими пиками пламени), что позволяет использовать экологически устойчивое топливо с низкими выбросами.

Предпочтительно, но не обязательно, и как показано в не ограничивающем варианте осуществления с фиг. 1, устройство содержит по меньшей мере два устройства 63 управления температурой, в частности, по меньшей мере две термопары 64 с двойной нитью, расположенные по меньшей мере в двух различных «значимых» точках печи 2. Эти две точки обеспечивают, чтобы в каждой точке камеры обжига температура была в достаточной степени выше температуры самовоспламенения горючей смеси.

Предпочтительно, но не обязательно, если температура, обнаруженная двумя термопарами 64, падает ниже температуры самовоспламенения, выполняется искровое зажигание пламени и повторное возгорание, а именно электронный блок 62 управления немедленно восстанавливает режим работы горелки 1 с пламенем.

В соответствии с дополнительным аспектом настоящего изобретения предложен способ обжига керамических изделий, транспортируемых внутри туннельной печи.

Способ содержит по меньшей мере этап подачи в горелку, как описано ранее, топлива, имеющего по меньшей мере процентное содержание водорода больше, чем 20%, в частности, больше, чем 50%, более конкретно, больше, чем 70%. Эти топливные смеси стали возможными благодаря конкретной геометрии горелки, описанной выше, в частности, благодаря многоступенчатой головке 10 сгорания. Кроме того, размеры сопла 17 (осевого отверстия 59), геометрия распределительного элемента, а именно размер и количество сквозных отверстий 61, а также трубчатый выпускной элемент 18 и всасывающий элемент 19, синергетически приводят к важному техническому эффекту снижения воздействия на окружающую среду, позволяя использовать богатую водородом смесь в качестве топлива, и снижения NOx.

В некоторых не ограничивающих случаях процентное содержание водорода в топливе FL превышает 90%. В частности, топливо представляет собой 100% водород.

Способ дополнительно содержит этап одновременной подачи в горелку 1 окислителя OX и запуска (зажигания) пламени (с помощью пускового устройства 8), которое проходит по меньшей мере частично внутри горелки и камеры 3 обжига печи 2.

После зажигания пламени способ содержит управление пламенем по обратной связи с помощью устройства 9 обнаружения.

Предпочтительно, но не обязательно, способ содержит дополнительные этапы, как только камера 3 обжига печи 2 достигла определенной температуры (в частности, выше температуры самовоспламенения топлива FL), тушения пламени путем уменьшения (или прерывания) подачи топлива FL и, при необходимости, окислителя OX; предпочтительно, отключение вышеупомянутого управления по обратной связи пламени; и восстановления подачи топлива FL, в частности, также окислителя, с генерированием внутри туннельной печи 2 беспламенного горения, которое обжигает керамические изделия T. В этих не ограничивающих случаях этот этап представляет собой обжиг в печи 2 на полной мощности. На этом последнем этапе, в частности, горелка 1 больше не зажигается/не запускается механически, и больше не присутствует пламя (или, скорее, фронт пламени), расположенное на головке 10 сгорания и внутри трубчатого выпускного элемента 11, поскольку оно разбавляется непосредственно в камере печи продуктами сгорания, уже присутствующими в камере 3, с уровнем кислорода ниже, чем уровень воздуха для сгорания. Другими словами, таким образом смесь окислитель/топливо, вытекающая из горелки 1 по направлению к камере 3 сгорания, воспламеняется внутри камеры 3.

Таким образом, можно (как проиллюстрировано в не ограничивающем варианте осуществления на фиг. 13а, которая иллюстрирует температурные профили FB с пламенем и FLB без пламени по мере увеличения расстояния от боковой стенки 56 печи 2) избежать присутствия температурных пиков (которые являются одной из основных причин образования NOx) по отношению к традиционным решениям с пламенем. В частности, на фиг. 13а из профиля FB видно, что значения температуры, полученные в результате сгорания с пламенем в непосредственной близости от выпуска, чрезвычайно высоки (около 1500°C вблизи выпуска и даже 1600°C-1800°C внутри блока 38 сгорания). С другой стороны, в беспламенной конфигурации пиковые значения температуры около 1250° были зарегистрированы внутри камеры 3 обжига печи 4, тогда как внутри горелки 1 - всего несколько сотен градусов, так как горение отсутствует. Это, в свою очередь, влечет за собой меньшую тепловую нагрузку на компоненты горелки 1 (например, на головку 10 сгорания, на смесительный корпус 5, на блок 38 сгорания, на окислитель и топливные трубы и т.д.). При этом достигается значительное снижение потерь тепла, вызванных горелкой, что таким образом повышает эффективность печи 2.

При отсутствии пламени, кроме того, горелка 1 будет более бесшумной, тем самым также уменьшая создаваемое ей шумовое загрязнение.

Кроме того, из-за более низкого сжатия внутри блока 38 сгорания мощность, которая может быть выдана одной горелкой, увеличивается.

Наконец, более высокая скорость, достигаемая для противодействия обратному ходу пламени, увеличенная водородом, обеспечивает большее проникновение паров, вытекающих из горелки 1, внутрь камеры 3 обжига, что приводит к большей равномерности при обжиге изделий T.

При использовании пусковое устройство 8 (в частности, пусковой электрод) генерирует искру, которая вместе с топливом FL, поступающим из канала 6, и окислителем OX, поступающим из канала 7, вызывает образование пламени. В частности, часть OX' окислителя и топливо FL образуют смесь M' внутри камеры 21 сгорания, которая определяет первую ступень пламени и продолжается к камере 22 сгорания, внутри которой смесь M' и часть OX'' окислителя образуют смесь M'', которая определяет вторую ступень пламени. Смесь M'' при сгорании передается по направлению к камере 33 сгорания, внутри которой смесь M'' и часть OX''' окислителя объединяются (в частности, вместе с дополнительной частью окислителя, поступающего из отверстий 51) с образованием смеси M''', которая, в свою очередь, вытекает из камеры 33 сгорания в трубчатый выпускной элемент 11, в котором, смешиваясь с частью OXIV окислителя OX, она образует текучую среду F. Таким образом, смесительный корпус 5 образует по меньшей мере частично сгоревшую смесь или пламя, текучие среды F которого проходят через выпускной элемент 11, который вводит их во всасывающий элемент 19, который, в свою очередь, передает их (вместе с газами G, G', извлеченными изнутри камеры сгорания 3) в выпускной элемент 18. Последний подает пламя в камеру сгорания.

Продукты сгорания, выделяемые горелкой 1, не полностью сгорают во время их первого прохождения через выпускной элемент 11, но сгорание увеличивается (завершается) за счет непрерывной рециркуляции газов G, G' (присутствующих внутри камеры 3 сгорания) через всасывающий элемент 19 в выпускной элемент 18.

Другими словами, горелка 1 генерирует с помощью пускового устройства 8 первичное горение газов, поступающих из каналов 6 и 7 (топливо и окислитель), и вторичное горение их путем использования газов G, G', рециркулирующих изнутри камеры 3 сгорания и не полностью сгоревших (в которых присутствует остаточный кислород), извлекаемых всасывающим элементом 19. В частности, первичное сгорание происходит внутри выпускного элемента 11, а вторичное сгорание происходит внутри выпускного элемента 18.

В частности, комбинированное действие дросселя 40 и многоступенчатой головки 10 сгорания (что позволяет получить хорошее процентное содержание сгорания за меньшее время за счет предварительного смешивания внутри камер 21, 22 и 33 сгорания) определяет увеличение скорости текучей среды F, выходящей из горелки 1, выходящей из выпускного элемента 11. Впоследствии скорость газа снова падает из-за конической, в частности расходящейся, формы участка 41 в форме усеченного конуса. Более конкретно, использование многоступенчатой головки 10 сгорания позволяет дополнительно сузить дроссель 40, определяя еще большую степень понижения давления.

Предполагается, что изменение скорости текучей среды F, использующее эффект Вентури, вызывает пониженное давление в отверстиях 20. Это пониженное давление вызывает, в свою очередь, всасывание газов G, G', присутствующих внутри камеры 3, и, следовательно, обеспечивает возможность вторичного сгорания с использованием указанных газов G, G' (в которых все еще присутствует достаточное процентное содержание кислорода - приблизительно 10%).

В не ограничивающих вариантах осуществления, проиллюстрированных на прилагаемых фигурах, всасывающий элемент 19 (из-за высокой скорости текучей среды F, генерируемой многоступенчатой головкой 10 сгорания) вызывает увеличение турбулентного движения внутри камеры 3 сгорания. Кроме того, вторичное сгорание, которое происходит внутри выпускного элемента 18, генерирует дополнительное увеличение теплообмена, в частности, за счет излучения, за счет нагрева выпускного элемента 18. Это приводит к увеличению общего коэффициента теплообмена на керамических изделиях T и большей равномерности температуры внутри камеры 3 обжига.

В соответствии с предпочтительным не ограничивающим вариантом осуществления, проиллюстрированным на фиг. 3 и 4, дроссель 40 всасывающего элемента 19 расположен на уровне внутренней поверхности 57 стенки 56 печи 2. Эта характеристика позволяет максимизировать всасывание и рециркуляцию газов G', присутствующих вблизи внутренней поверхности 57 стенки 56 печи 2, которые являются газами с самой низкой турбулентностью и, следовательно, самой низкой температурой.

График на фиг. 13 иллюстрирует характер изменения температуры в соответствии с расстоянием от стенки 56 печи 2; этот график был получен экспериментально. В частности, ось Y указывает температуру керамических изделий T при обжиге, а ось X - расстояние от стенки 56. Изменение температуры, обозначенное прерывистой линией SB, относится к устройству со стандартной горелкой, тогда как изменение температуры, обозначенное непрерывной линией IB, относится к не ограничивающему варианту осуществления устройства 55 в соответствии с настоящим изобретением.

Следовательно, очевидно, что при использовании устройства 55 или набора горелок 1 в соответствии с настоящим изобретением достигается большая равномерность температуры по ширине камеры 3 обжига печи 2. В частности, температура вблизи стенки 56 значительно повышается благодаря турбулентности, создаваемой всасывающим элементом 19 (благодаря более высокой скорости, допускаемой многоступенчатой головкой 10 сгорания), и вкладу излучения, обеспечиваемого выпускным элементом 18 вблизи указанной стенки 56. Кроме того, температура в центре печи повышается по сравнению с традиционным случаем за счет использования выпускного элемента 18, который позволяет блоку 38 сгорания достигать больших глубин внутри печи 2. Следовательно, пламя, выходящее из указанного выпускного элемента 14, испускается на большей глубине, чем в традиционных решениях.

Важно отметить, что также температурный пик вблизи выпуска горелки 1 (по меньшей мере частично) уплощен.

Хотя изобретение, описанное выше, относится, в частности, к конкретному примеру реализации, оно не должно рассматриваться как ограниченное указанным примером реализации, поскольку все вариации, модификации или упрощения, охватываемые прилагаемой формулой изобретения, входят в его объем, такие как, например, различная геометрия головки 10 сгорания, блока 38 сгорания и, в частности, всасывающего элемента 19, другой способ всасывания газов G' вблизи внутренней поверхности 57 боковой стенки 56, различное расположение горелок 1 внутри устройства 55 (с точки зрения как положения, так и выравнивания), другая транспортная система 4 и т.д.

Описанные выше устройство и горелка обладают многочисленными преимуществами.

Во-первых, производство и сборка горелки 1 упрощены по сравнению с решениями известного уровня техники, содержащими несколько компонентов. Кроме того, горелка 1, учитывая геометрию и проникновение в камеру 3 обжига, может быть очень просто установлена для замены (в качестве улучшения) стандартной архитектуры.

Кроме того, наличие выпускного элемента 18 внутри камеры 3 и всасывающего элемента 19 вблизи внутренней поверхности 57 стенки 56, а не внутри стенки 56 позволяет избежать проблем, связанных с перегревом указанной стенки 56, обычно выполненной из кирпича, что влечет за собой перегрев, с возможными поломками, блока 38 сгорания и/или перегрев смесительного корпуса 5 (обычно выполненного из металла), что, в свою очередь, создаст риск ожогов для операторов и незначительное рассеивание энергии. Кроме того, устраняются проблемы, связанные с образованием отложений и препятствий, которые могут быть вызваны конденсацией рециркулируемых газов внутри кирпичной кладки боковой стенки 31.

Дополнительные преимущества настоящего изобретения заключаются в уменьшении дисперсий, увеличении сгорания (полученная рециркуляция, по меньшей мере 50% продуктов горения горелки, позволяют использовать регулировки с восстановлением окислителя, используя остаточный кислород, присутствующий в рециркулируемых газах G, G') и равномерности температуры внутри камеры 3 обжига, и они определяют, со стороны устройства 55 и горелки 1 в соответствии с настоящим изобретением, необходимость введения в горелку 1 меньшего количества газа (обычно метана) для поддержания заданной температуры по отношению к растворам известного уровня техники.

Кроме того, использование многоступенчатой головки 10 сгорания позволяет снизить пики температуры пламени, которые являются основной причиной образования оксидов азота. Следовательно, настоящее изобретение определяет снижение содержания оксидов азота (NOx), в частности, ниже 50 частей на миллион.

Кроме того, синергетический эффект между многоступенчатой головкой 10 сгорания и блоком 38 сгорания позволяет использовать очень небольшие выпуски. В частности, в некоторых не ограничивающих случаях диаметр дросселя составляет 25 мм. Это связано с высокой скоростью, которая может быть получена с помощью техники воздушной ступени, которая допускает скорость пламени приблизительно 200 м/с.

Настоящее изобретение выполнено с возможностью подачи различных типов газа (например, метана или СНГ) и предназначено для работы с экологически устойчивыми видами топлива, такими как, например, обогащенный водородом метан, чистый водород и т. д. В частности, форма каналов подачи окислителя изменяется в зависимости от используемого топлива.

По сравнению с традиционной горелкой, пламя горелки в соответствии с настоящим изобретением является более равномерным и менее закрученным.

Эта характеристика позволяет пламени оставаться чистым и распространяться больше, не открывая слишком много в окружающей среде (или в камере 3 обжига). Это означает, что на керамические изделия, находящиеся в пути во время обжига, очень мало влияет прямое взаимодействие с пламенем, что позволяет избежать возможных технологических дефектов (затенение цвета, различные размеры и т. д.) из-за температурных пиков, часто определяемых прямым взаимодействием с пламенем.

Кроме того, высокая рециркуляция, создаваемая очень высокой скоростью пламени горелки 1, содержащей блок сгорания, как описано выше, разбавляет температуры пламени (или уменьшает пики, увеличивая медиану) и увеличивает коэффициент конвективного обмена с керамическими изделиями T. По этой причине, по отношению к традиционной архитектуре с такой же мощностью, настоящее изобретение обеспечивает больший нагрев материала без «атаки» его пиками температуры пламени, окисляя более равномерным образом органические вещества, содержащиеся в керамических изделиях T, и, следовательно, позволяет избегать появления более темного окрашивания на внутренней части изделия, если смотреть в сечении.

Таким образом, риск взрыва керамических изделий T в зоне предварительного нагрева печи 2, например, когда изделия с избыточным содержанием влаги помещаются в печь, также частично уменьшается.

Кроме того, из-за высокой рециркуляции генерируемого газа продукты сгорания имеют тенденцию к горизонтальному расслоению, не создавая вертикальных движений от нижней камеры печи к верхней камере вблизи стенок. По этой причине, появление дефектов (небольших трещин) на боковых краях изделий, прилегающих к боковым стенкам 56 печи 2, особенно в зонах предварительного нагрева, по меньшей мере частично уменьшается.

Поскольку горелка 1 поддерживает высокую скорость пламени также при низкой рабочей мощности (например, в случае производственных зазоров), также коронка печи 2 не (существенно) подвергается термическому напряжению при прямом воздействии пламени. Следовательно, устройство 55 в соответствии с настоящим изобретением также обеспечивает большую равномерность обжига керамических изделий, особенно в «широкоугольных» печах. Эта характеристика определяет дополнительное преимущество, заключающееся в возможности уменьшения высоты камеры 3 печи 2, чтобы дополнительно увеличить обмен между газами G и керамическими изделиями T при обжиге без риска повреждения коронки печи или самих изделий из-за нежелательных шлейфов пламени.

Наконец, уменьшение печной камеры приводит к следующим преимуществам: уменьшению объемов внутри камеры, в результате чего улучшается конвективный теплообмен с материалом и, как следствие, снижается удельный расход.

Изобретение относится к области энергетики. Горелка (1) для обжига керамических изделий (Т), выполненная с возможностью установки в промышленной печи (2), содержащей камеру (3) обжига; причем горелка (1) содержит: смесительный корпус (5), содержащий, в свою очередь, по меньшей мере один канал (6) для подачи топлива (FL); по меньшей мере один канал (7) для подачи окислителя (OX); пусковое устройство (8) для запуска горения; устройство (9) обнаружения пламени; первый трубчатый выпускной элемент (11), выполненный с возможностью прохождения через него текучей среды (F), вытекающей из смесительного корпуса (5), и снабженный первым концом (12), внутрь которого вставлена по меньшей мере часть смесительного корпуса (5), и вторым концом (14), противоположным первому концу (12). Горелка (1) также содержит по меньшей мере один второй трубчатый выпускной элемент (18), который проходит от второго конца (14) на противоположной стороне относительно первого конца (12); и всасывающий элемент (19), выполненный с возможностью доставки по меньшей мере части газов (G, G'), присутствующих снаружи горелки (1), во второй трубчатый выпускной элемент (18) и снабженный одним или более отверстий (20), расположенных между первым (11) и вторым (18) трубчатыми выпускными элементами; причем смесительный корпус (5) содержит многоступенчатую головку (10) сгорания, расположенную по меньшей мере частично внутри первого трубчатого выпускного элемента (11). Изобретение позволяет снизить выброс вредных веществ в атмосферу. 5 н. и 26 з.п. ф-лы, 19 ил.

1. Горелка (1) для обжига керамических изделий (Т), выполненная с возможностью установки в промышленной печи (2), содержащей камеру (3) обжига;

причем горелка (1) содержит: смесительный корпус (5), содержащий, в свою очередь, по меньшей мере один канал (6) для подачи топлива (FL); по меньшей мере один канал (7) для подачи окислителя (OX); пусковое устройство (8) для запуска горения; устройство (9) обнаружения пламени; первый трубчатый выпускной элемент (11), выполненный с возможностью прохождения через него текучей среды (F), вытекающей из смесительного корпуса (5), и снабженный первым концом (12), внутрь которого вставлена по меньшей мере часть смесительного корпуса (5), и вторым концом (14), противоположным первому концу (12);

причем горелка (1) отличается тем, что также содержит по меньшей мере один второй трубчатый выпускной элемент (18), который проходит от второго конца (14) на противоположной стороне относительно первого конца (12); и всасывающий элемент (19), выполненный с возможностью доставки по меньшей мере части газов (G, G'), присутствующих снаружи горелки (1), во второй трубчатый выпускной элемент (18) и снабженный одним или более отверстий (20), расположенных между первым (11) и вторым (18) трубчатыми выпускными элементами; причем смесительный корпус (5) содержит многоступенчатую головку (10) сгорания, расположенную по меньшей мере частично внутри первого трубчатого выпускного элемента (11).

2. Горелка (1) по п. 1, в которой многоступенчатая головка (10) сгорания содержит по меньшей мере одну первую камеру (21) сгорания, выполненную с возможностью генерирования первой фазы горения пламени, и по меньшей мере одну вторую камеру (22) сгорания, сообщающуюся с первой камерой (21) сгорания и выполненную с возможностью генерирования второй фазы горения пламени, выходящего из первой камеры (21) сгорания; причем первая и вторая камеры (21, 22) сгорания выполнены с возможностью передачи пламени на высокой скорости внутри первого трубчатого выпускного элемента (11) и с обеспечением прохождения через всасывающий элемент (19) по направлению ко второму трубчатому выпускному элементу (18).

3. Горелка (1) по п. 1 или 2, в которой первая камера (21) сгорания содержит первое входное отверстие (23) и первое выходное отверстие (24); первое входное отверстие (23) выполнено с возможностью сообщения с каналом (6) для подачи топлива и приема объемного расхода, в частности переменного, указанного топлива (FL); первое выходное отверстие (24) обращено ко второму трубчатому выпускному элементу (18); первая камера (21) сгорания также содержит первую боковую стенку (25), в частности цилиндрическую, снабженную одним или более первых каналов (26) подачи окислителя (OX), выполненных с возможностью передачи первой части (OX') окислителя (OX) внутрь первой камеры (21) сгорания, генерирующей первую смесь (M') окислитель (OX)-топливо; в частности, первая камера (21) сгорания и вторая камера (22) сгорания соосны друг с другом и расположены вдоль продольной оси (AA) горелки (1); в частности, первые каналы (26) подачи окислителя (OX) выполнены с возможностью передачи первой части (OX') окислителя (OX) в соответствии с пусковым устройством (8).

4. Горелка (1) по п. 2 или 3, в которой вторая камера (22) сгорания содержит второе входное отверстие (27) и второе выходное отверстие (28); причем второе входное отверстие (27) выполнено с возможностью сообщения с первым выходным отверстием (24) и приема первой смеси (M') окислитель-топливо; второе выходное отверстие (28) обращено ко второму трубчатому выпускному элементу (18); вторая камера (22) сгорания также содержит вторую боковую стенку (29), имеющую по существу круглое поперечное сечение, в частности, сходящееся радиально по направлению ко второму выходному отверстию (28); вторая камера (22) сгорания снабжена одним или более вторых подающих каналов (30) окислителя (OX), выполненных с возможностью передачи второй части (OX'') окислителя (OX) внутрь второй камеры (22) сгорания, генерирующей, вместе с первой смесью (M') окислитель-топливо, вторую смесь (M'') окислитель-топливо; в частности, вторые каналы (30) подачи окислителя (OX) выполнены так, что позволяют второй части (OX'') окислителя (OX) поступать во вторую камеру (22) сгорания со скоростью, имеющей по меньшей мере одну тангенциальную составляющую относительно главного направления первой смеси (M') окислитель-топливо или относительно продольной оси (AA) горелки (1).

5. Горелка (1) по п. 4, в которой вторая боковая стенка (29) второй камеры (22) сгорания имеет форму усеченного конуса, содержащую большее основание (31) и меньшее основание (32); причем большее основание (31) - на втором входном отверстии (27), а меньшее основание (32) расположено на втором выходном отверстии (28); в частности, вторые каналы (30) подачи окислителя (OX) выполнены так, что позволяют второй части (OX'') окислителя (OX) поступать во вторую камеру (22) сгорания со скоростью, по существу параллельной второй боковой стенке (29) второй камеры (22) сгорания.

6. Горелка (1) по любому из пп. 2-5, содержащая третью камеру (33) сгорания, расположенную ниже по потоку от второй камеры (22) сгорания и снабженную третьим входным отверстием (34) и третьим выходным отверстием (35); причем третье входное отверстие (34) выполнено с возможностью сообщения со вторым выходным отверстием (28) и приема второй смеси (M'') окислитель-топливо; третье выходное отверстие (35) обращено ко второму трубчатому выпускному элементу (18); третья камера (33) сгорания содержит третью боковую стенку (36), имеющую по существу круглое поперечное сечение, в частности цилиндрическую, и снабженную одним или более третьих каналов (37) подачи окислителя (OX), выполненных с возможностью позволять поступление третьей части (OX''') окислителя (OX) в третью камеру (33) сгорания, генерирующую, вместе со второй смесью (M'') окислитель-топливо, третью смесь (M''') окислитель-топливо, которая передается по направлению ко второму трубчатому выпускному элементу (18).

7. Горелка (1) по любому из предшествующих пунктов, в которой всасывающий элемент (19) выполнен с возможностью размещения, по меньшей мере частично, внутри камеры (3) обжига.

8. Горелка (1) по любому из предшествующих пунктов, в которой первый трубчатый выпускной элемент (11) соосен со вторым трубчатым выпускным элементом (18) и с многоступенчатой головкой (10) сгорания; в частности, первый трубчатый выпускной элемент (11), второй трубчатый выпускной элемент (18) и всасывающий элемент (19) образуют блок (38) сгорания, имеющий боковую поверхность (39), по меньшей мере частично бесшовную.

9. Горелка (1) по любому из предшествующих пунктов, в которой первый трубчатый выпускной элемент (11), второй трубчатый выпускной элемент (18) и всасывающий элемент (19) образуют блок (38) сгорания, изготовленный как единое целое, в частности, выполненный из карбида кремния; причем блок (38) сгорания соединен со смесительным корпусом (5).

10. Горелка (1) по любому из предшествующих пунктов, в которой всасывающий элемент (19) имеет дроссель (40), расположенный на втором конце (14); всасывающий элемент (19) имеет по меньшей мере одну секцию (41) в форме усеченного конуса, которая ограничена большим основанием (42) и меньшим основанием (43);

второй трубчатый выпускной элемент (18) имеет первый открытый конец (44), обращенный к всасывающему элементу (19), и второй открытый конец (44), обращенный внутрь камеры (3) обжига.

11. Горелка (1) по п. 10, в которой отверстия (20) проходят через всасывающий элемент (19) (например, они имеют удлиненную форму и расположены продольно первому трубчатому выпускному элементу (11) и второму трубчатому выпускному элементу (18); меньшее основание (43) секции (41) в форме усеченного конуса совпадает с дросселем (40); большее основание (42) секции (41) в форме усеченного конуса совпадает с первым открытым концом (44); в частности, отверстия (20) расположены на секции (41) в форме усеченного конуса.

12. Горелка (1) по любому из предшествующих пунктов, в которой пусковое устройство (8) и/или устройство (9) обнаружения пламени имеют удлиненную форму и вставлены внутрь смесительного корпуса (5) соответственно вдоль первого канала (47) и второго канала (48), расположенных вдоль осей (AI, AR), по меньшей мере частично наклоненных относительно продольной оси (AA) горелки (1); в частности, устройство (9) обнаружения пламени проходит через по меньшей мере одну первую камеру (21) сгорания и одну вторую камеру (22) сгорания и выполнено с возможностью расположения по меньшей мере частично тангенциально к факелу пламени.

13. Промышленное устройство (55) для обжига керамических изделий (Т), содержащее: туннельную печь (2), снабженную по меньшей мере одной боковой стенкой (56), которая по меньшей мере частично ограничивает камеру (3) обжига и имеет внутреннюю поверхность (57) на внутренней стороне камеры (3) обжига и внешнюю поверхность (58) на внешней стороне камеры (3) обжига; транспортную систему (4), выполненную с возможностью перемещения множества керамических изделий (Т) вдоль пути (Р) передачи внутри камеры (3) обжига;

причем печь (2) отличается тем, что содержит по меньшей мере одну горелку (1) по любому из пп. 1-12; всасывающий элемент (19) расположен между первым трубчатым выпускным элементом (11) и вторым трубчатым выпускным элементом (18) и по меньшей мере частично расположен внутри камеры (3) обжига; всасывающий элемент (19) выполнен с возможностью доставки по меньшей мере части газов (G, G'), присутствующих в камере (3) обжига, во второй трубчатый выпускной элемент (18).

14. Устройство (55) по п. 13, в котором всасывающий элемент (19) расположен на внутренней поверхности (57) боковой стенки (56); всасывающий элемент (19) выполнен с возможностью создания пониженного давления между первым выпускным элементом (11) и вторым выпускным элементом (18) так, чтобы доставлять по меньшей мере часть газов (G, G'), присутствующих в камере (3) обжига, во второй выпускной элемент (18); в частности, устройство (55) содержит множество горелок (1), расположенных последовательно вдоль направления (DD), которое параллельно пути (P) передачи; в частности, указанная горелка (1) имеет продольную ось (AA), которая является поперечной (в частности, перпендикулярной) пути (P) передачи, например, перпендикулярной указанной стенке (56) промышленной печи (2).

15. Устройство (55) по п. 13 или 14, в котором первый трубчатый выпускной элемент (11) по меньшей мере одной горелки (1) по меньшей мере частично (в частности, полностью) проходит через (в частности, поперечно) боковую стенку (56) печи (2); второй трубчатый выпускной элемент (18) горелки (1) по существу соосен по отношению к первому трубчатому выпускному элементу (11) и по существу полностью расположен внутри камеры (3) обжига.

16. Устройство (55) по любому из пп. 13-15, в котором первый трубчатый выпускной элемент (11) по меньшей мере одной горелки (1) установлен так, чтобы частично выступать в камеру (3) обжига.

17. Горелка (1) для обжига керамических изделий (Т), выполненная с возможностью установки в промышленной печи (2), содержащей камеру (3) обжига;

причем горелка (1) содержит: смесительный корпус (5), содержащий, в свою очередь, по меньшей мере один канал (6) для подачи топлива (FL), имеющего процентное содержание водорода; по меньшей мере один канал (7) для подачи окислителя (OX); пусковое устройство (8) для запуска горения; устройство (9) обнаружения пламени; первый трубчатый выпускной элемент (11), выполненный с возможностью прохождения через него текучей среды (F), вытекающей из смесительного корпуса (5), и снабженный первым концом (12), внутрь которого вставлена по меньшей мере часть смесительного корпуса (5), и вторым концом (14), который противоположен первому концу (12);

причем горелка (1) отличается тем, что смесительный корпус (5) содержит многоступенчатую головку (10) сгорания, которая расположена по меньшей мере частично внутри первого трубчатого выпускного элемента (11); при этом многоступенчатая головка (10) сгорания содержит по меньшей мере одну первую камеру (21) сгорания, выполненную с возможностью генерирования первой фазы горения пламени, и по меньшей мере одну вторую камеру (22) сгорания, сообщающуюся с первой камерой (21) сгорания и выполненную с возможностью генерирования второй фазы горения пламени, выходящего из первой камеры (21) сгорания; причем первая и вторая камеры (21, 22) сгорания выполнены с возможностью передачи пламени внутри первого трубчатого выпускного элемента (11) по направлению ко второму концу (14).

18. Горелка (1) по п. 17, в которой канал (6) подачи топлива содержит сопло для введения топлива по направлению к первой камере (21) сгорания, причем указанное сопло имеет осевое отверстие с диаметром меньше чем 20 мм, в частности меньше чем 15 мм, более конкретно меньше чем или равным 13,5 мм.

19. Горелка (1) по п. 18, в которой сопло введения топлива выполнено на затворе горелки как единое целое вместе с последней.

20. Горелка (1) по любому из пп. 17-19, в которой вдоль канала подачи окислителя, по направлению к первой камере сгорания, расположен элемент распределения окислителя, причем указанный элемент снабжен множеством сквозных отверстий для разделения окислителя, протекающего в первую камеру сгорания; при этом указанные отверстия имеют ширину, которая меньше 5 мм, в частности меньше 4 мм, предпочтительно меньше или равна 3,5 мм.

21. Горелка по п. 20, в которой распределительный элемент содержит по меньшей мере три, в частности по меньшей мере четыре, сквозных отверстия; в частности, указанные отверстия представляют собой круглые отверстия.

22. Горелка по любому из пп. 17-21, в которой устройство обнаружения пламени содержит УФ-зонд, в частности, расположенный вдоль продольной оси горелки на затворе смесительного корпуса.

23. Горелка по любому из пп. 17-22, в которой первый трубчатый выпускной элемент имеет дроссель, расположенный на втором конце; причем дроссель позволяет второму концу иметь диаметр, который меньше чем 30 мм, в частности равен или меньше чем 25 мм.

24. Горелка по любому из пп. 17-23, дополнительно содержащая по меньшей мере один второй трубчатый выпускной элемент (18), который проходит от второго конца (14) на противоположной стороне относительно первого конца (12); и всасывающий элемент (19), который выполнен с возможностью доставки по меньшей мере части газов (G, G'), присутствующих снаружи горелки (1), во второй трубчатый выпускной элемент (18) и снабжен одним или более отверстий (20), расположенных между первым (11) и вторым (18) трубчатыми выпускными элементами.

25. Горелка (1) по любому из пп. 17-24, содержащая третью камеру (33) сгорания, расположенную ниже по потоку от второй камеры (22) сгорания и снабженную третьим входным отверстием (34) и третьим выходным отверстием (35); причем третье входное отверстие (34) выполнено с возможностью сообщения со вторым выходным отверстием (28) и приема второй смеси (M'') топливо-окислитель; при этом третье выходное отверстие (35) обращено ко второму трубчатому выпускному элементу (18).

26. Промышленное устройство (55) для обжига керамических изделий (Т), содержащее: туннельную печь (2), снабженную по меньшей мере одной боковой стенкой (56), которая по меньшей мере частично ограничивает камеру (3) обжига и имеет внутреннюю поверхность (57) на внутренней стороне камеры (3) обжига и внешнюю поверхность (58) на внешней стороне камеры (3) обжига; транспортную систему (4), выполненную с возможностью перемещения множества керамических изделий (Т) вдоль пути (Р) передачи внутри камеры (3) обжига;

причем устройство (55) отличается тем, что содержит по меньшей мере одну горелку (1) по любому из пп. 17-25; при этом промышленное устройство (55) содержит по меньшей мере одну систему подачи водорода, выполненную с возможностью инжекции водорода или содержащей водород смеси в канал подачи топлива.

27. Устройство (55) по п. 26, в котором между первым трубчатым выпускным элементом (11) и вторым трубчатым выпускным элементом (18) и по меньшей мере частично внутри камеры (3) обжига расположен всасывающий элемент; причем всасывающий элемент (19) выполнен с возможностью доставки по меньшей мере части газов (G, G’), присутствующих в камере (3) обжига, во второй выпускной элемент (18); в частности, всасывающий элемент (19) расположен на внутренней поверхности (57) боковой стенки (56); всасывающий элемент (19) выполнен с возможностью создания пониженного давления между первым выпускным элементом (11) и вторым выпускным элементом (18) так, чтобы доставлять по меньшей мере часть газов (G, G’), присутствующих в камере (3) обжига, во второй выпускной элемент (18); в частности, устройство (55) содержит множество горелок (1), расположенных последовательно вдоль направления (DD), которое параллельно пути (P) передачи; в частности, указанная горелка (1) имеет продольную ось (AA), поперечную (в частности, перпендикулярную) пути (P) передачи, например перпендикулярную указанной стенке (56) промышленной печи (2).

28. Устройство (55) по п. 26 или 27, содержащее по меньшей мере один электронный модуль управления, выполненный с возможностью управления горелкой (1) так, чтобы переходить из конфигурации обжига с пламенем в конфигурацию беспламенного обжига; в частности, электронный модуль управления выполнен с возможностью тушения пламени путем уменьшения подачи топлива и, при необходимости, окислителя и восстановления подачи топлива и, при необходимости, окислителя, позволяя горелке гореть в беспламенном режиме.

29. Устройство по п. 28, содержащее по меньшей мере два устройства управления температурой, в частности термопары с двойной нитью, расположенные по меньшей мере в двух различных точках туннельной печи.

30. Способ обжига керамических изделий (Т), перемещаемых внутри туннельной печи, содержащий следующие этапы:

- подача в горелку, в частности по любому из пп.17-25, топлива, имеющего по меньшей мере процентное содержание водорода больше чем 20%, в частности больше чем 50%, более конкретно больше чем 70%;

- одновременная подача в указанную горелку окислителя и искровое зажигание пламени по меньшей мере частично внутри горелки и камеры обжига туннельной печи;

- управление указанным пламенем по обратной связи.

31. Способ по п. 30, содержащий, после того как камера обжига печи достигла определенной температуры, следующие этапы:

- тушение пламени путем уменьшения подачи топлива и, в частности, окислителя; и

- восстановление подачи топлива и, в частности, окислителя с генерированием, внутри туннельной печи, беспламенного горения, которое обжигает керамические изделия.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| US 6640545 B2, 04.11.2003 | |||

| DE 4014693 A1, 14.11.1991 | |||

| KR 1020170138042 A, 14.12.2017 | |||

| Рециркуляционная горелка | 1989 |

|

SU1695040A1 |

Авторы

Даты

2023-07-10—Публикация

2021-05-12—Подача