Изобретение относится к способам термообработки керамических изделий в роликовых или конвейерных печах с особыми устройствами для охлаждения загружаемо- rq материала и циркуляцией газовой среды в камерах нагрева, выдержки и охлаждения.

Задача настоящего изобретения заключается в создании способа термообработки, позволяющего предотвратить разрушение изделий, боящихся термонапряжений.

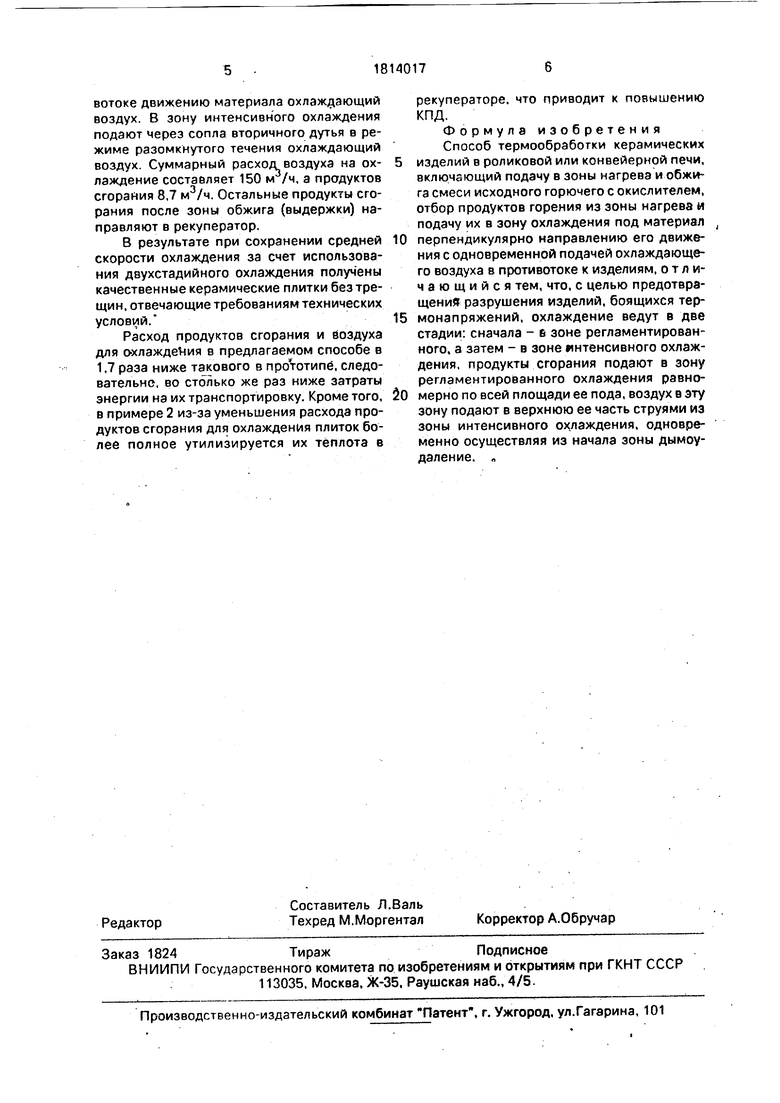

Предлагаемый способ поясняется чертежом.

Способ осуществляют следующим образом.

В зону нагрева 1 и обжига (выдержки) 2 подают через горелочные устройства 3 в режиме разомкнутого факела топливо с окислителем для сжигания с целью нагрева керамических изделий. Охлаждение изделий с целью предупреждения их разруше- ния из-за- возникновения чрезмерных напряжений ведут в две стадии: сначала в зоне регламентированного, а затем в зоне интенсивного охлаждения. В зону интенсивного охлаждения 4 подают через сопла вторичного дутья 5 в режиме разомкнутого течения охлаждающий воздух, а в зону регламентированного охлаждения 6 подают продукты сгорания из зоны нагрева через канал 7, расположенный под обрабатывав- мым материалом, минуя зону (обжига) выдержки, равномерно, по всей площади ее пода, под охлаждаемый материал 8, перпендикулярно направлению его движения. Кроме того, в зону регламентированного охлаждения подают в верхнюю ее часть струями из зоны интенсивного охлаждения параллельно и в противотоке движению материала охлаждающий воздух, где он перемешивается с продуктами сгорания. Образовавшуюся в зоне регламентированного охлаждения смесь охлаждающего воздуха с продуктами сгорания удаляют через дымовой канал 9, расположенный в своде зоны регламентированного охлаждения.

Подача продуктов сгорания рассредоточение под охлаждаемый материал перпендикулярно направлению его перемещения приводит к созданию около него газового елся из продуктов сгорания, а подача про- дуктов сгорания, не смешанных с охлаждающим воздухом, делает этот газовый слоя экранным по отношению к излучению охлаждаемого материала.

То есть, а предлагаемом способе в отли- чие от известных способов скорость охлаж- дения материала регулируют не изменением температуры охлаждающей смеси, а изменением около материала толщины газового экранного слоя из продуктов

сгорания, препятствующего радиационному охлаждению, благодаря наличию в продуктах сгорания компонентов (двуокиси углерода и паров воды), поглощающих излучение материала. При этом продуктов сгорания для охлаждения требуется в несколько раз меньше, чем в известных способах, а сэкономленные продукты сгорания эффективно утилизируют, благодаря их высокой температуре и низким окислительным свойствам.

П р и м е р 1 (прототип). В проходной нагревательной печи, представленной на чертеже, осуществляют обжиг керамических плиток. В зону нагрева через плоско- пламенные горелки подают воздух и природный газ для сжигания и нагревают плитки от 20 до 860°С за 12 минут/ В зону обжига (в ыде рж к и) также подают для сжигания природный газ и воздух и выдерживают плитки при температуре 860°С в течение 6 мин. В зону охлаждения подают через плоскопламенные горелки смесь воздуха с продуктами сгорания, а через воздухоподающие устройства только воздух и охлаждают плитки до температуры 50°С за 15 мин со скоростью 54 град/мин. Суммарный расход воздуха на охлаждение составляет 250 м /ч, а продуктов сгорания 15,2 м /ч. Остальные продукты сгорания после зоны обжига (выдержки) направляют в рекуператор. Качество получаемых керамических плиток не удовлетворяет требова- ниям технических условий из-за образования большого количества микротрещин.

П р и м ё р 2 (реализация предлагаемого способа). В зону нагрева проходной нагревательной печи для обжига керамических плиток подают через плоскогламенные горелки природный газ и воздух для сжигания и нагревают плитки от 20 до 860°С за 12 мин. В зону обжига (выдержки) также подают для сжигания природный газ и воздух и выдерживают плитки при температуре 860°С в течение 6 мин.

Охлаждение изделие ведут в две стадии: сначала в зоне регламентированного охлаждения со скоростью 40 град/мин до температуры 420°С, а затем в зоне интенсивного охлаждения со скоростью 95 град/мин до температуры 50°С. В зону регламентированного охлаждения подают продукты сгорания из зоны нагрева через расположенный под обрабатываемым материалом канал, равномерно по всей площади ее пода, под охлаждаемый материал, перпендикулярно направлению его движения и в верхнюю ее часть струями из зоны интенсивного охлаждения параллельно и в противотоке движению материала охлаждающий воздух. В зону интенсивного охлаждения подают через сопла вторичного дутья в режиме разомкнутого течения охлаждающий воздух. Суммарный расход воздуха на охлаждение составляет 150 м /ч, а продуктов сгорания 8,7 м3/ч. Остальные продукты сгорания после зоны обжига (выдержки) направляют в рекуператор.

В результате при сохранении средней скорости охлаждения за счет использования двухстадийного охлаждения получ ены качественные керамические плитки без трещин, отвечающие требованиям технических условий.

Расход продуктов сгорания и воздуха для охлаждения в предлагаемом способе в 1.7 раза ниже такового в прототипе, следовательно, во столько же раз ниже затраты энергии на их транспортировку. Кроме того, в примере 2 из-за уменьшения расхода продуктов сгорания для охлаждения плиток более полное утилизируется их теплота в

рекуператоре, что приводит к повышению КПД.

Формула изобретения Способ термообработки керамических

изделий в роликовой или конвейерной печи, включающий подачу в зоны нагрева и обжига смеси исходного горючего с окислителем, отбор продуктов горения из зоны нагревз и подачу их в зону охлаждения под материал

перпендикулярно направлению его движения с одновременной подачей охлаждающего воздуха в противотоке к изделиям, отличающийся тем, что, с целью предотвращения разрушения изделий, боящихся термонапряжений, охлаждение ведут в две стадии: сначала - Б зоне регламентированного, а затем - в зоне интенсивного охлаждения, продукты сгорания подают в зону регламентированного охлаждения равномерно по всей площади ее пода, воздух в эту зону подают в верхнюю ее часть струями из зоны интенсивного охлаждения, одновременно осуществляя из начала зоны дымоу- даление. „

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2072338C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКЕРАМИЧЕСКОЙ ПЛИТКИ ИЗ ИСПОЛЬЗОВАННОЙ ФУТЕРОВКИ ТИГЛЕЙ ДЛЯ ВЫПЛАВКИ АЛЮМИНИЯ (ВАРИАНТЫ) И СТЕКЛОКЕРАМИЧЕСКАЯ ПЛИТКА | 1995 |

|

RU2143410C1 |

| Туннельная печь | 1980 |

|

SU937945A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2065425C1 |

| Способ термообработки керамических изделий | 1986 |

|

SU1415019A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПТИМАЛЬНОГО ИСПОЛЬЗОВАНИЯ ПЕЧИ ДЛЯ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2006 |

|

RU2406050C2 |

| Способ обжига глазурованных керамических изделий | 1981 |

|

SU1010040A1 |

| СПОСОБ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ ОТХОДОВ | 2014 |

|

RU2573137C1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

Сущность изобретения: в камеру нагрева 1 и обжига 2 подают через горелочные JJ J устройства 3 топливо с окислителем. В камеру интенсивного охлаждения подают через сопла 5 вторичного дутья охлаждающий воздух. В камеру регламентированного охлаждения 6 подают продукты сгорания из камеры нагрева через направляющие каналы 7 в под охлаждаемый материал 8 перпендикулярно направлению его движения. Кроме того, в камеру регламентированного охлаждения подают из камеры интенсивно- охлаждения параллельно и в противотоке движению материала охлаждающий воздух. Смесь воздуха с продуктами сгорания уделяют через дымовой канал 9. 1 ил.

| Авторское свидетельство СССР & 1155040 | |||

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Оптико-электронное устройство для измерения и осциллографирования напряжений | 1972 |

|

SU479038A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-05-07—Публикация

1987-08-24—Подача