Ссылка на родственные заявки

Данная заявка на патент связана с заявкой на патент Италии №102021000013535, поданной 25 мая 2021 г., полное описание которой включено в настоящий документ посредством ссылки.

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к горелке и устройству для обжига керамических изделий. В частности, настоящее изобретение предпочтительно, но не исключительно, подходит для использования при обжиге керамических изделий для получения плиток, на что в приведенном ниже описании будет явная ссылка, но без потери неисчерпывающего характера.

Предшествующий уровень техники настоящего изобретения

Обжиг керамических изделий для получения плитки обычно происходит в туннельных печах, ограниченных двумя противоположными стенками и верхней стенкой. Эти печи обычно нагревают двумя рядами горелок, каждая из которых расположена на одной стороне туннеля.

Обычно горелки, работающие на природном газе (например, метане), расположены на боковых стенках туннеля на разных уровнях и обращены к противоположной стенке.

Цикл обжига керамических изделий изучен с большой точностью и включает в себя: нагрев керамических изделий, начиная с входа в печь, их пребывание внутри камеры обжига при заданной температуре и регулируемое охлаждение до выхода из печи.

Обычно керамические изделия транспортируются на конвейере больших размеров, состоящем из ряда керамических роликов. Следовательно, важно обеспечить равномерную температуру внутри камеры обжига по всей ширине печи.

С этой целью были разработаны различные типы промышленных горелок и различное расположение этих горелок внутри сложных устройств для достижения все более постоянной температуры внутри камеры обжига. В частности, прежде всего в очень широких туннельных печах обычно происходит неравномерное распределение температуры в различных продольных секциях, и локальные пики температуры определяются в зависимости от положения горелок.

Для решения вышеуказанных проблем были созданы различные типы «высокоскоростных» горелок, которые вводят дымовые газы (и пламя) в глубь камеры горения, чтобы улучшить теплообмен внутри нее.

Однако, как упоминалось ранее, в керамические горелки известного типа в основном подают ископаемое топливо (метан, LPG), что обусловливает неэкологическое использование невозобновляемых ресурсов. По этой причине исследуют различные «экологически устойчивые» решения, такие как использование неископаемого топлива, одним из которых является водород.

Однако в настоящее время использование водорода затруднено различными факторами. Во-первых, это топливо является причиной высоких температурных пиков, которые приводят к увеличению выработки NOx, также по сравнению с ископаемым топливом. Кроме того, водород обычно создает очень нестабильное пламя, что обусловливает гораздо больший обратный выброс по сравнению с метаном (или LPG), что приводит к сильному втягиванию фронта пламени (вблизи канала подачи топлива), что приводит к перегреву горелки и риску неконтролируемых взрывов с возможными повреждениями указанных горелок и устройства обжига.

Все эти элементы, среди прочего, обуславливают неравномерность температуры внутри печи, что неизбежно приводит к дефектам обжига керамических изделий. В частности, дефекты могут касаться как размера, так и формы, например отсутствие плоскостности. Следовательно, это приводит к увеличению брака.

Целью настоящего изобретения является создание устройства, горелки и способа, которые позволяют преодолеть недостатки предшествующего уровня техники, по крайней мере частично, и которые также легко и экономично осуществить.

Краткое раскрытие настоящего изобретения

Согласно настоящему изобретению предусмотрены горелка, устройство и способ для обжига керамических изделий, заявленные в независимых пунктах формулы изобретения, приведенных ниже, и, предпочтительно, в любом из пунктов формулы изобретения, прямо или косвенно зависящих от независимых пунктов формулы изобретения.

В формуле изобретения описаны предпочтительные варианты осуществления настоящего изобретения, составляющие неотъемлемую часть настоящего описания.

Краткое описание фигур

Далее настоящее изобретение будет описано со ссылкой на прилагаемые фигуры, которые иллюстрируют некоторые неограничивающие примеры его осуществления, на которых:

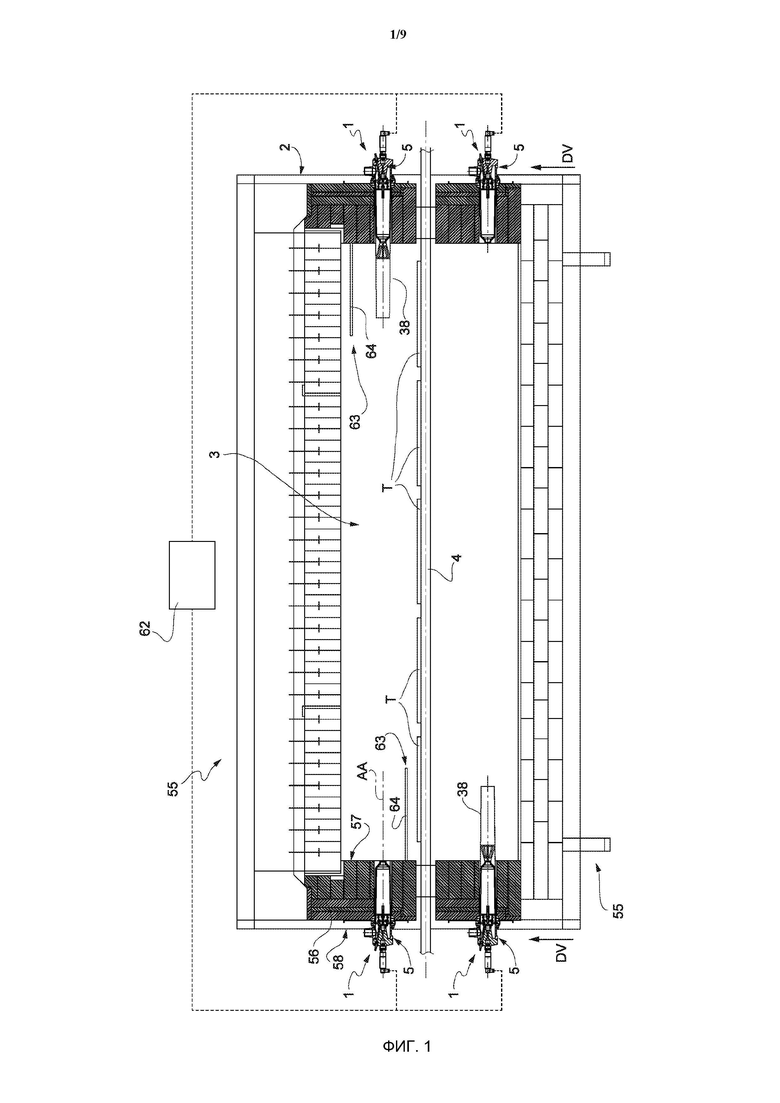

- на фиг.1 представлен вид спереди в разрезе первого варианта осуществления устройства согласно настоящему изобретению;

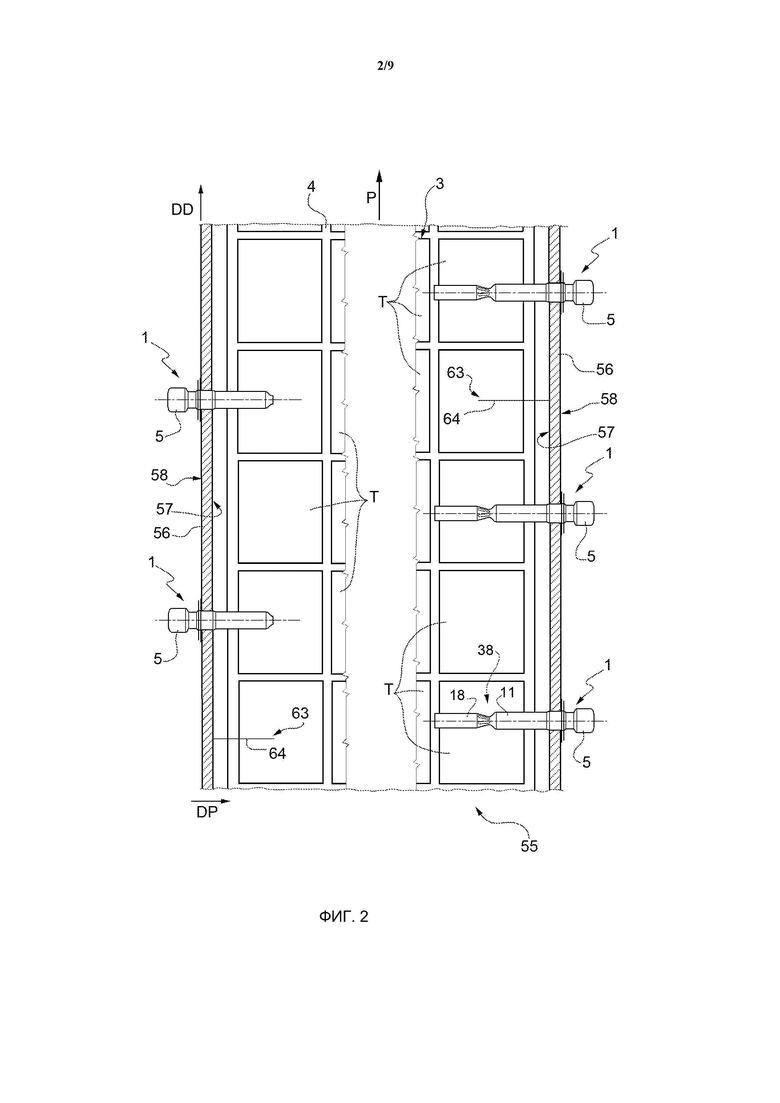

- на фиг. 2 представлен схематичный вид сверху части второго варианта осуществления устройства согласно настоящему изобретению;

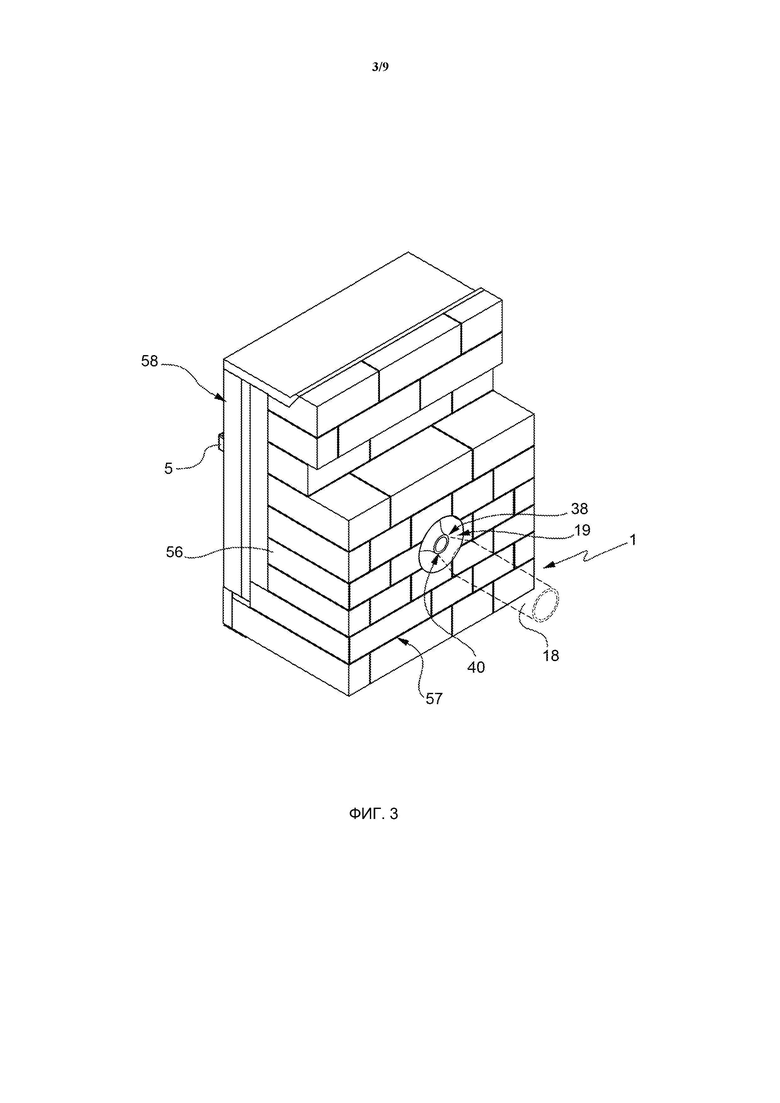

- на фиг. 3 представлен схематичный вид в перспективе части устройства фиг. 1, содержащего горелку согласно настоящему изобретению;

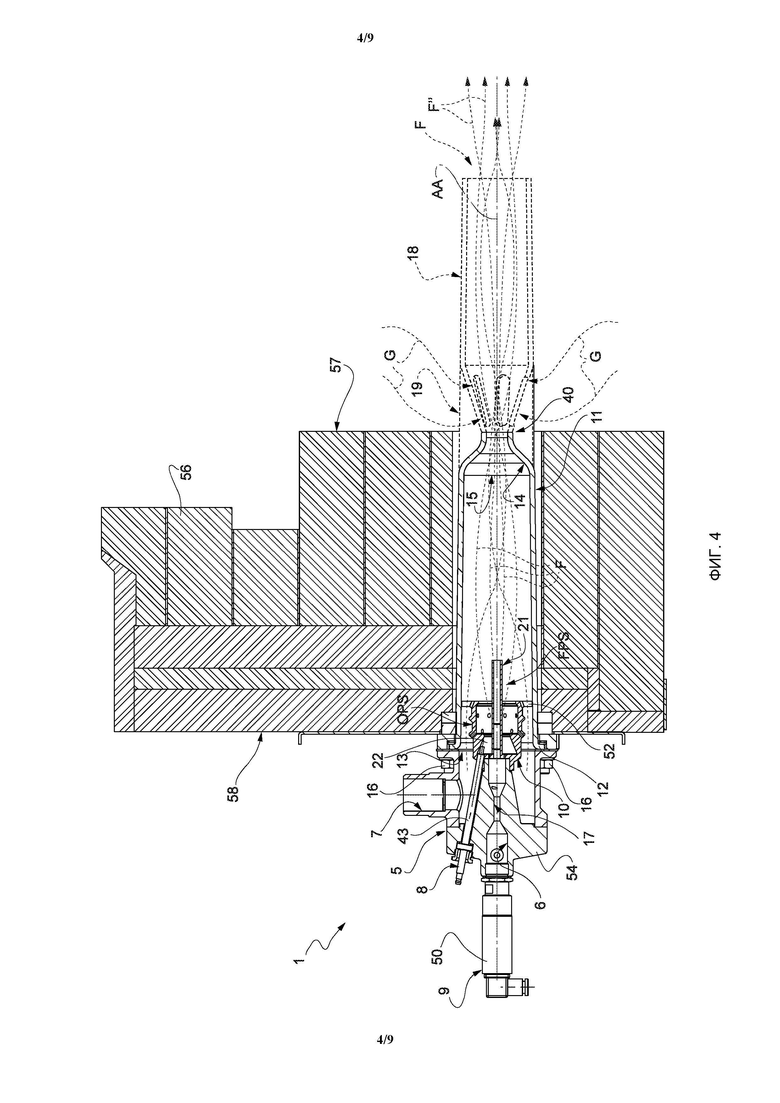

- на фиг. 4 представлен вид спереди в разрезе части фиг. 3;

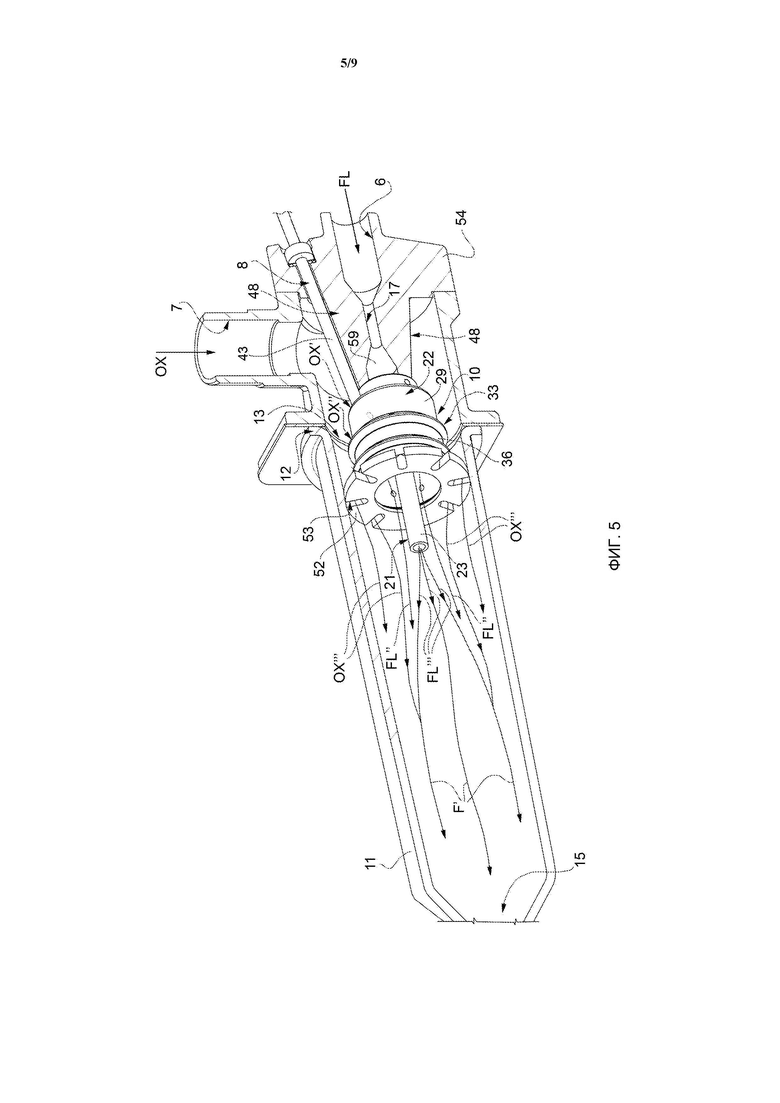

- на фиг. 5 представлен схематичный вид в перспективе части горелки фиг. 4;

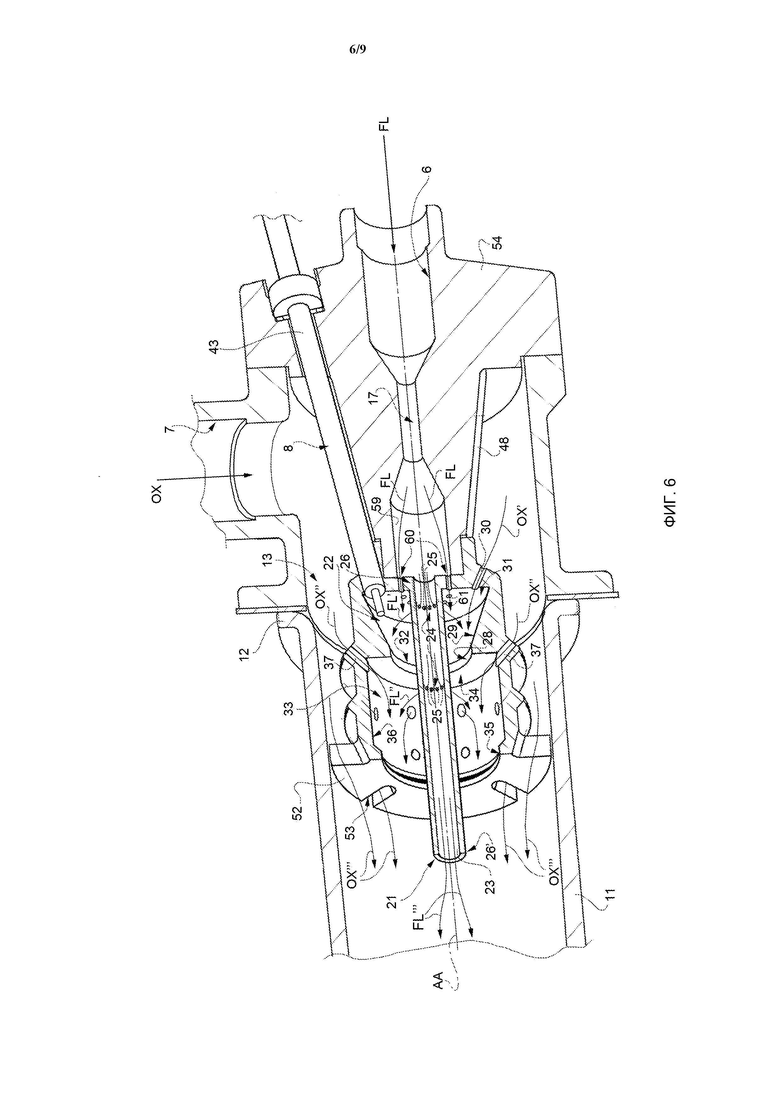

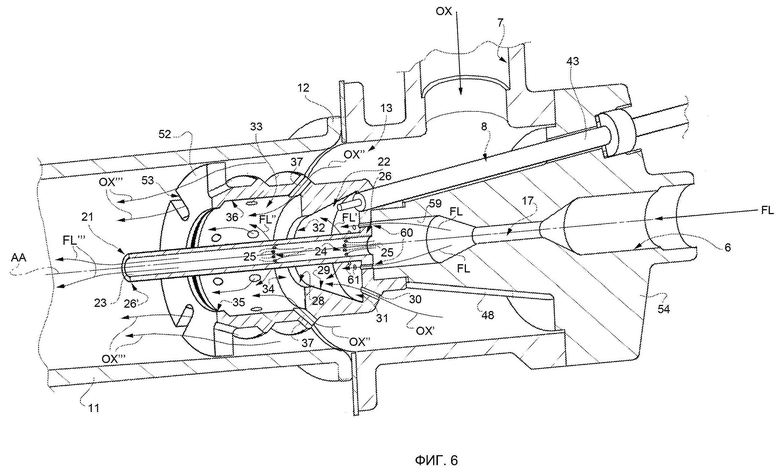

- на фиг. 6 представлен продольный разрез и детальный вид горелки части фиг. 5;

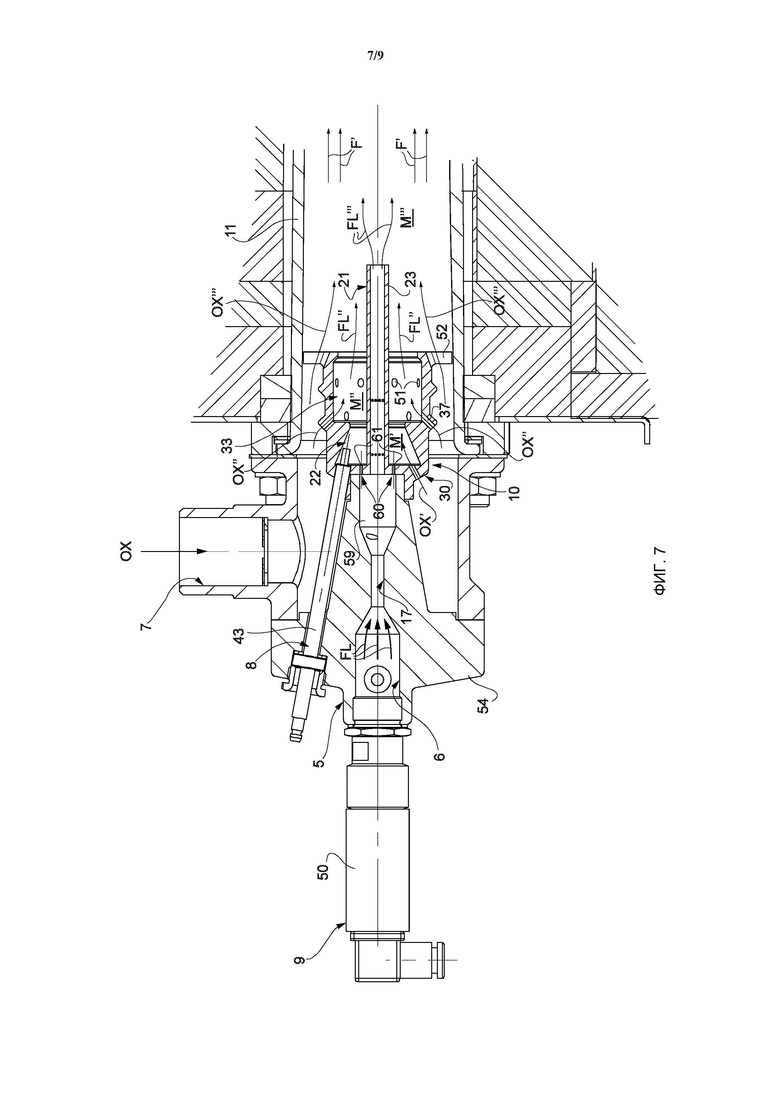

- на фиг. 7 представлен вид спереди в разрезе головки горения горелки фиг. 5;

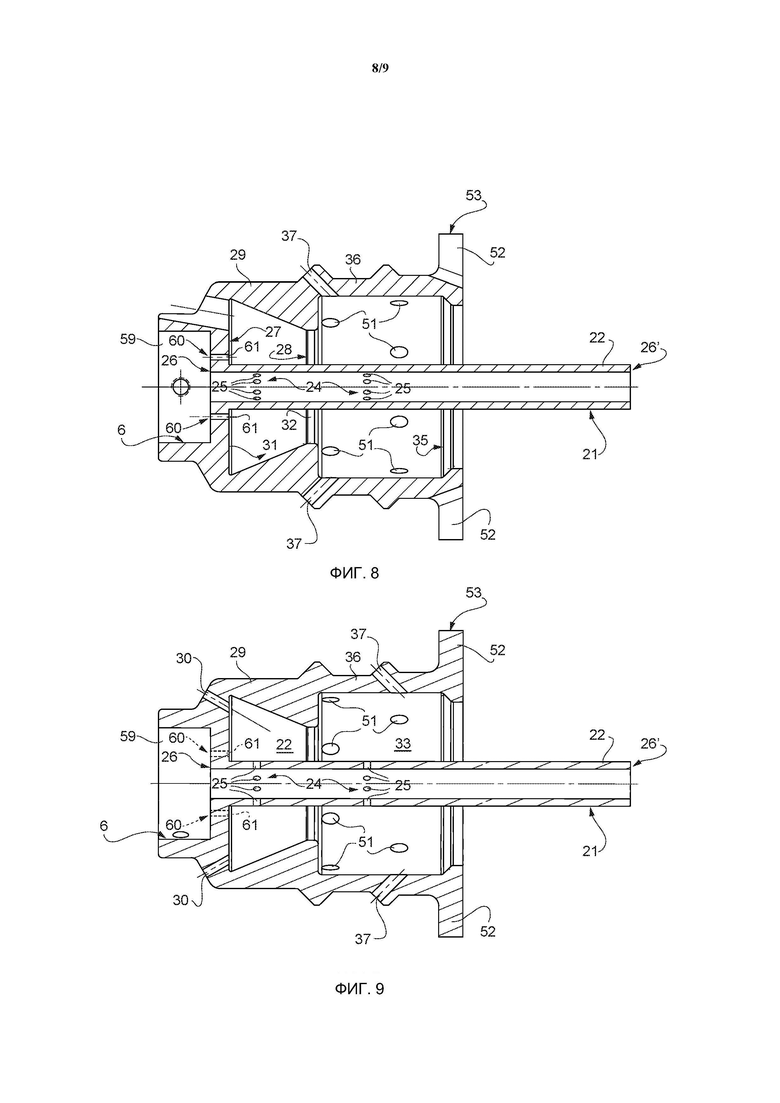

- на фиг. 8 и 9 представляют собой два вида спереди в разрезе части головки горения фиг. 7;

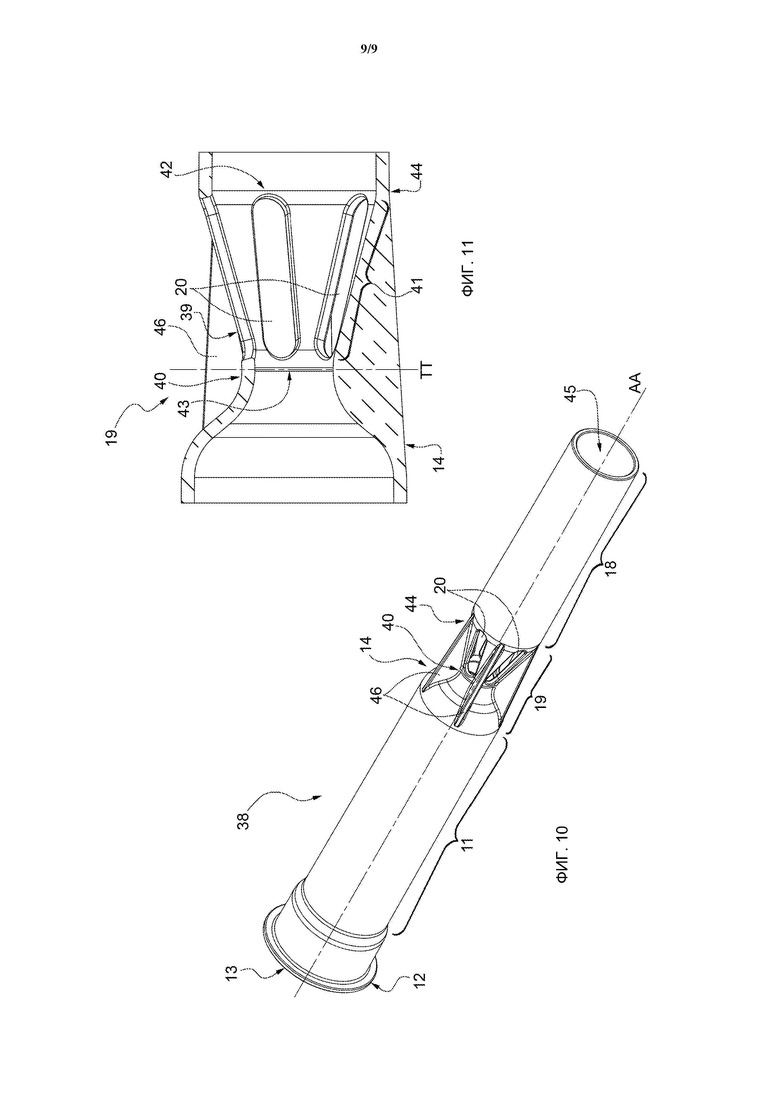

- на фиг. 10 представлен схематичный вид в перспективе части горелки согласно настоящему изобретению; fA

- на фиг. 11 представлен вид сбоку в разрезе части выпускного корпуса фиг. 10.

Подробное раскрытие настоящего изобретения

На фиг. 1 ссылочная позиция 1 обозначает в целом горелку для обжига керамических изделий Т в соответствии с первым аспектом настоящего изобретения.

Горелку 1 предпочтительно, но не обязательно, можно установить в промышленной печи 2, в частности туннельной печи 1, содержащей камеру 3 обжига.

В частности, как показано на фиг. 1 и 2, керамические изделия Т перемещаются транспортной системой 4 по пути Р транспортировки.

Более точно, керамические изделия Т представляют собой керамические изделия любого типа, требующие по меньшей мере одного обжига в печи.

В неограничивающем варианте осуществления, показанном на фиг. 1 и 2, транспортная система 4 содержит конвейерную ленту, на которой расположены необработанные керамические изделия Т, подлежащие обжигу, предпочтительно в упорядоченном порядке.

Согласно некоторым неограничивающим вариантам осуществления, которые не проиллюстрированы, транспортная система 4 содержит множество керамических роликов (при необходимости также перемещающихся с разными скоростями для дифференцированного обжига изделий).

Как показано на фиг. 1 и 5, горелка 1 содержит смесительный элемент 5, содержащий, в свою очередь, канал 6 для подачи топлива FL, содержащего определенную долю водорода (в частности, превышающую 50%, точнее превышающую 70%), канал 7 для подачи окислителя, искровое устройство 8 для начала горения и устройство 9 обнаружения пламени. Другими словами, смесительная деталь 5 представляет собой ту часть горелки, которая необходима для образования воздушно-газовой смеси, которая (после возникновения искры для получения пламени) будет обжигать керамические изделия Т внутри печи 2. В частности, топливо, подаваемое посредством канала 6 подачи топлива, представляет собой в основном водород (необязательно смешанный с природным газом, таким как метан или LPG), тогда как окислитель, вводимый посредством канала 7 подачи окислителя, представляет собой по существу окружающий воздух (например, содержащий около 21% кислорода).

Горелка 1 дополнительно содержит трубчатый выпускной элемент 11, который спроектирован (сконфигурирован) так, чтобы через него проходила текучая среда F, вытекающая из смесительного элемента 5 (образованная смесью топлива и окислителя и/или продуктами их горения), и снабжена концом 12, имеющим отверстие 13, в которое вставлена по меньшей мере одна часть смесительного элемента 5, и концом 14, противоположным концу 12 и имеющим отверстие 15.

Согласно некоторым неограничивающим вариантам осуществления смесительный элемент 5 соединен с трубчатым выпускным элементом 11 посредством крепежных элементов. Предпочтительно, но не обязательно, как в варианте осуществления, показанном на фиг. 4 и 5, крепежными элементами являются болты 16.

В неограничивающем варианте осуществления, проиллюстрированном на фиг. 3 и 4, смесительный элемент 5 частично вставлен в выпускной элемент 11, а частично расположен снаружи печи 2. В частности, в варианте осуществления, показанном на фиг.4, выпускной элемент 11 вставлен в боковую стенку 56 туннельной печи 2. Точнее, выпускной элемент 11 полностью проходит в боковую стенку 56. Вместо этого, в других неограничивающих вариантах осуществления, выпускной элемент 11 проходит по всей длине боковой стенки 56, а также частично входит в камеру 3 обжига печи 2.

Преимущественно, как показано в неограничивающем варианте осуществления на фиг. 4, смесительный элемент 5 содержит как систему разделения топлива FPS для топлива FL, которая выполнена с возможностью разделения топлива FL на множество частей FL', FL'', FL''', и систему разделения окислителя OPS для окислителя ОХ, которая выполнена с возможностью разделения окислителя ОХ на множество частей ОХ', ОХ'', ОХ''' (см., например, фиг. 5). Горелка 1 выполнена таким образом, чтобы транспортировать множество порций FL', FL'', FL''' и множество порций ОХ', ОХ'', ОХ''' таким образом, чтобы они смешивались вместе по меньшей мере в двух (в частности в трех или более) этапах (с образованием соответствующих смесей М', М'', М''').

Предпочтительно, но не обязательно, система разделения окислителя OPS содержит головку 10 горения, которая расположена (по меньшей мере частично) внутри первого трубчатого выпускного элемента 11 (через отверстие 13) и содержит одну или несколько камер 22, 33 горения, выполненных так, чтобы каждая содержала другой этап (или смесь M1, М2) горения пламени.

Преимущественно, но не обязательно, система FPS разделения топлива для топлива FL содержит инжекторный элемент 21, который выполнен с возможностью впрыска по меньшей мере наибольшей части FL''' топлива FL после головки горения по направлению к концу 14, то есть в сторону камеры 3 обжига. Таким образом, большая часть пламени находится вдали от конца 12 горелки 1, одновременно обеспечивая перемещение фронта пламени в сторону камеры обжига и уменьшая перегрев смесительного элемента и выпускного элемента 11.

В частности, трубчатый выпускной элемент 11 выполнен с возможностью проведения первичного этапа F' горения пламени.

Согласно предпочтительному, но неограничивающему варианту осуществления, показанному на фиг. 4-9, инжекторный элемент содержит трубчатый канал 23, в частности осевой канал (то есть расположенный параллельно продольной оси АА горелки), который проходит через одну или несколько камер 22, 33 горения из стороны в сторону, с подачей наибольшей части FL''' топлива (более 50%, предпочтительно от 70% до 80%) дальше головки 10 горения, продвигая наибольшую часть пламени к камере 3 горения.

В неограничивающих вариантах осуществления фиг.4-9, трубчатый канал 23 имеет по существу постоянное, предпочтительно круглое, сечение. В частности, трубчатый канал имеет первое поперечное сечение, имеющее внутренний диаметр в диапазоне от 2 мм до 12 мм, в частности от 4 мм до 10 мм. Таким образом, можно обеспечить высокую скорость, которая способствует уменьшению/регулировке обратного выброса, который обычно вызывает проблемы в случае с водородом, а также помогает достижения в остальной части горелки скорости, необходимой для введения дымовых газов F на глубину внутри камеры 3 обжига.

В некоторых неограничивающих случаях трубчатый канал 23 выполнен (с такой длиной), чтобы конец 26' оставался внутри трубчатого выпускного элемента 11. В частности, трубчатый канал 23 выполнен (с такой длиной), чтобы оставаться в половине трубчатого выпускного элемента 11, наиболее удаленно от камеры 3 обжига (то есть конца 14). В частности, трубчатый канал 23 имеет длину между двумя концами 26 и 26' в диапазоне от 40 мм до 150 мм, предпочтительно от 60 мм до 110 мм.

Преимущественно, но не обязательно, как показано в неограничивающих вариантах осуществления на фиг. 6, 8 и 9, трубчатый канал 23 имеет одно или несколько отверстий 24 для распределения топлива в зоне каждой камеры 22, 33 горения, чтобы впрыскивать в каждую из них по меньшей мере одну из частей FL', FL''. В частности, одно или несколько распределительных отверстий 24 представляют собой сквозные отверстия 25, которые соединяют внутреннюю область трубчатого канала 23 с камерой 22, 33 горения.

Преимущественно, но не обязательно, сквозные отверстия 25 представляют собой радиальные отверстия, предпочтительно кольцеобразные, например, которые проходят радиально от оси А-А. Предпочтительно отверстия 25 имеют диаметр менее 5 мм, в частности, в пределах от 1 мм до 3 мм.

В некоторых неограничивающих случаях, таких как тот, который проиллюстрирован на фиг. 4-9, трубчатый канал 23 содержит конец 26, соединенный с каналом 6 подачи топлива для топлива FL, и конец 26', выступающий в трубчатый выпускной элемент 11 по направлению к концу 14. В частности, трубчатый канал 23 проходит вдоль продольной оси АА симметрии горелки 1.

Преимущественно, но не обязательно, канал 6 подачи топлива для топлива FL содержит по меньшей мере один узкий участок 17, имеющий внутренний диаметр менее 10 мм, в частности, в пределах от 4 мм до 8 мм. В частности, узкий участок 17 имеет сечение меньше, чем у трубчатого канала 23. Таким образом, дополнительно предотвращается обратный выброс.

В некоторых неограничивающих случаях, не показанных, узкий участок 17 выполнен с возможностью создания пика Вентури, втягивающего часть окислителя обратно в канал подачи топлива, чтобы добавить этап горения пламени.

Предпочтительно, но не обязательно, горелка 1 (смесительный элемент 5) содержит затвор 54 (в частности, изготовленный из алюминия или чугуна и снабженный конечной частью каналов 6 и 7 подачи топлива и окислителя), который закрывает горелку 1 на противоположной стороне от камеры 3 обжига. В частности, узкий участок 17 выполнен в виде одной цельной детали на затворе 54 смесительного элемента 5. В частности, перед и после узкой части 17 канал 6 подачи топлива для топлива FL имеет зенкованные гнезда.

В некоторых неограничивающих случаях, предпочтительно при наличии высокого процентного содержания водорода в топливе FL, затвор 54 смесительного элемента 5 не имеет отверстий, предназначенных для предварительного смешивания окислителя ОХ и топлива FL перед системой разделения окислителя. Другими словами, затвор 54 имеет боковую стенку 48 без отверстий. Таким образом, узкий участок 17 дополнительно предотвращает обратный выброс.

В других неограничивающих случаях, не проиллюстрированных, предпочтительно при наличии небольшого процента водорода в топливе FL, затвор 54 имеет эксцентричные отверстия, благодаря которым узкий участок 17 выполнен с возможностью создания пика Вентури, вытягивающего часть окислителя обратно в канал подачи топлива, чтобы добавить этап горения пламени.

В частности, водород вызывает гораздо больший обратный выброс по сравнению с метаном (или LPG), и неожиданно было отмечено, что за счет увеличения скорости подачи топлива FL посредством узкого участка 17 можно адекватно предотвратить обратный выброс, обеспечивая его адекватную регулировку и в то же время впрыскивание текучей среды F на большую глубину в камеру 3 обжига.

Преимущественно, но не обязательно, и, как показано в неограничивающих вариантах осуществления на фиг. 1-4, горелка 1 содержит трубчатый выпускной элемент 18 (показанный, например, пунктирной линией на фиг. 4), который проходит от конца 14 элемента 11 в противоположном направлении относительно конца 12, то есть по направлению (точнее внутрь) камеры 3 обжига. Другими словами, выпускной элемент 18 расположен на противоположной стороне выпускного элемента 11 относительно смесительного элемента 5.

В некоторых неограничивающих случаях горелка 1 содержит всасывающий элемент 19, который предназначен (сконфигурирован) для отвода по меньшей мере части газов G, присутствующих за пределами горелки 1, в частности, за пределами выпускного элемента 11 и/или выпускного элемента 18 (точнее, внутри камеры 3 обжига), в трубчатый выпускной элемент 18, и снабжен множеством отверстий 20, расположенных между трубчатым выпускным элементом 11 и трубчатым выпускным элементом 18.

Предпочтительно, но не обязательно, трубчатый выпускной элемент 14 (полностью) расположен внутри камеры 3 обжига и, например, соосен трубчатому выпускному элементу 11. Другими словами, продольная ось АА симметрии трубчатого выпускного элемента 18 совпадает с продольной осью АА симметрии трубчатого выпускного элемента 11.

Предпочтительно, и совершенно иначе, чем стандарты, используемые на рынке керамики, головка 10 горения представляет собой многоступенчатую головку горения, то есть спроектирована (сконфигурирована) для разделения образования пламени на различные этапы. Таким образом можно использовать метод «ступенчатой подачи воздуха».

Преимущественно, и в значительной степени отличающийся от стандартов, используемых на рынке керамики, канал 23 вместе с отверстиями 24 помогает головке 10 горения разделять пламя на различные этапы, в частности, с разделением топлива FL. Таким образом, можно использовать метод «ступенчатой подачи топлива».

За счет сочетания вышеизложенных методов можно использовать топливо FL со значительным процентом водорода и одновременно увеличить скорость пламени до более 160 м/с, в частности до более 180 м/с, точнее до примерно до 200 м/с.Фактически, термин «высокая скорость», особенно в области горелок, означает скорость пламени, равную или превышающую 150 м/с.

Предпочтительно, но не обязательно, головка 10 горения (с трубчатым каналом 23 внутри нее) установлена, по меньшей мере, частично внутри трубчатого выпускного элемента 11 соосным с ним вдоль продольной оси АА симметрии горелки 1.

Как проиллюстрировано в неограничивающих вариантах осуществления на фиг. 4-9, предпочтительно, многоступенчатая головка 10 горения содержит (по меньшей мере) камеру 22 горения, которая предназначена (сконфигурирована) для создания первой фазы горения пламени (в частности, для создания «основы» пламени), определяемой комбинацией частей FL' и ОХ', и (по меньшей мере) камеры 3 горения 3, сообщающейся с камерой 22 горения и предназначенной (сконфигурированной) для создания второй фазы горения пламени (определяемой комбинацией части FL'' и ОХ''), выходящего из камеры 22 горения. В частности, камеры 22 и 33 горения выполнены с возможностью передачи вторичной части F'' (или вторичного состояния) пламени в трубчатый выпускной элемент 11, к концу 14 и, в частности, через всасывающий элемент 19 к трубчатому выпускному элементу 18.

В неограничивающем варианте осуществления, показанном на фиг. 8 и 9, на которых подробно показаны две секции многоступенчатой головки 10 горения, камера 22 горения содержит по меньшей мере одно впускное отверстие 27 и одно выпускное отверстие 28 (точнее расположенные на противоположных сторонах камеры 22 горения).

В некоторых неограничивающих предпочтительных случаях горелка 1 содержит дополнительные отверстия 60 для подачи топлива FL(b частности, части FL'), соединяющие канал 6 подачи топлива для топлива FL c камерой 22 горения. В частности, дополнительные отверстия 60 для подачи топлива FL содержат осевые сквозные отверстия 61, предпочтительно расположенные в виде коронки (вдоль взаимно параллельных направлений) вокруг продольной оси АА симметрии горелки 1. Более конкретно, дополнительные отверстия 60 выполнены на впускном отверстии 27, которое предназначено (сконфигурировано) для сообщения с каналом 6 подачи топлива для топлива FL и для приема объемного расхода, точнее, переменного, указанного топлива FL. Предпочтительно отверстия 25 имеют диаметр менее 5 мм, в частности, в пределах от 1 мм до 3 мм.

Выпускное отверстие 28 обращено к трубчатому выпускному элементу 18 (то есть к камере 3 обжига).

Предпочтительно, но не обязательно, после узкого участка 17, но перед камерой 22 горения, смесительный элемент содержит первую распределительную камеру 59, которая выполнена с возможностью впрыска части топлива FL, которая проходит в нее через дополнительные отверстия 60, а оставшейся части - в трубчатый канал 23 через конец 26.

В некоторых неограничивающих случаях камера 22 горения и камера 33 горения соосны друг другу и расположены вдоль продольной оси АА горелки 1.

Преимущественно, но не обязательно, камера 22 горения содержит боковую стенку 29, имеющую по существу круглое поперечное сечение. В частности, поперечное сечение боковой стенки 29 сужается радиально по мере приближения к выпускному отверстию 28.

Преимущественно, но не обязательно, камера 22 горения снабжена одним или несколькими каналами 30 для подачи окислителя ОХ, выполненными с возможностью подачи части ОХ' окислителя ОХ в камеру 22 горения, с получением вместе с частью FL' топливо FL, окислительно-топливной смеси М'.

В частности, каналы 30 для подачи окислителя ОХ выполнены так, чтобы вводить с некоторой скоростью часть ОХ' окислителя ОХ в камеру 22 горения, по меньшей мере частично поперек относительно основного направления топлива, соответствующего, по существу, продольной оси АА горелки.

Согласно неограничивающему варианту осуществления, показанному на фиг. 8 или 9, боковая стенка 29 камеры 22 горения имеет по существу форму усеченного конуса, состоящую из большего основания 31 и меньшего основания 32, причем большее основание 31 расположено в области впускного отверстия 27, тогда как меньшее основание 32 расположено в области выпускного отверстия 28.

Преимущественно, но не обязательно, каналы 30 для подачи окислителя ОХ выполнены так, чтобы вводить часть ОХ' окислителя ОХ в камеру 22 горения со скоростью, имеющей направление, по существу параллельное боковой стенке 29 второй камеры горения.

В неограничивающем варианте осуществления, показанном на фиг. 4-9, горелка 1 содержит камеру 33 горения, расположенную после камеры 22 горения и снабженную впускным отверстием 34 и выпускным отверстием, расположенными напротив друг друга. Впускное отверстие 34 выполнено с возможностью сообщения с выпускным отверстием 28 и приема смеси М' окислителя и топлива. В частности, выпускное отверстие 35 обращено к трубчатому выпускному элементу 1 (то есть к камере 3 обжига). Точнее, камера 33 горения содержит боковую стенку 36, имеющую по существу круглое поперечное сечение, в частности цилиндрическую (то есть постоянно параллельную продольной оси АА горелки 1), и снабженную одним или несколькими каналами 37 для подачи окислителя ОХ, выполненными с возможностью введения части ОХ'' окислителя ОХ в камеру 33 горения, создавая вместе со смесью М' окислителя и топлива смесь М'' окислителя и топлива, которая образуется внутри камеры 33 горения и транспортируется к трубчатому выпускному элементу 18 (то есть к камере 3 обжига).

В неограничивающем варианте осуществления, показанном на фиг. 4-9, в частности, как показано на фиг.7, каналы 30 для подачи окислителя имеют наклоны, отличающиеся друг от друга, например, на угол, по существу эквивалентный 30° или 20°. В этом случае боковая стенка 29 камеры 22 горения и каналы 30 для подачи окислителя ОХ по существу параллельны. Очевидно, сказанное выше можно применить и к каналам 37 подачи окислителя ОХ.

Преимущественно, но не обязательно, камера 33 горения содержит на боковой стенке 36 множество отверстий 51, расположенных в одном или нескольких радиальных рядах, предпочтительно на одинаковом радиальном расстоянии друг от друга.

В неограничивающем варианте осуществления, показанном на фиг. 6, головка 33 горения содержит коронку 52, выполненную с возможностью регулирования подачи окислителя ОХ в трубчатый выпускной элемент 11, который не проходит через камеры 22 и 33 горения. В частности, коронка 52 проходит от края выпускного отверстия 35 по направлению (вплоть) к внутренней стенке трубчатого выпускного элемента 11.

Преимущественно, но не обязательно, и, как показано в неограничивающем варианте осуществления на фиг.6, коронка 52 содержит прорези 53 (или отверстия любого другого типа), выполненные с возможностью подачи части ОХ''' окислителя в трубчатый выпускной элемент 11 после камер 22 и 33 горения. Таким образом, вместе со смесью М'' окислителя и топлива и с основной частью FL'' топлива образуется смесь М''', вытекающая из трубчатого выпускного элемента 11 через всасывающий элемент 19 к трубчатому выпускному элементу 18. В частности, образуется первичное пламя F' горелки 1.

Преимущественно, но не обязательно, и, как показано в неограничивающих вариантах осуществления на фиг. 1-4, всасывающий элемент 19 спроектирован (сконфигурирован) для размещения, по крайней мере частично (в некоторых случаях полностью), внутри камеры 3 обжига.

В неограничивающих вариантах осуществления фиг. 4, 10 и 11, трубчатый выпускной элемент 11, трубчатый выпускной элемент 18 и всасывающий элемент 19 вместе образуют блок 38 горения, схематически показанный в целом на фиг. 10. В частности, боковая поверхность 39 блока 38 горения является (по крайней мере) частично бесшовной. В частности, боковая поверхность 39 блока 38 горения является бесшовной на участках, не прерываемых отверстиями 20.

Предпочтительно, но не обязательно, блок 38 горения изготавливают в виде единого целого, в частности, из карбида кремния. Точнее, продольная ось симметрии блока 38 горения является продольной осью АА симметрии горелки 1, трубчатых выпускных элементов 11 и 18 и многоступенчатой головки 10 горения.

Преимущественно, но не обязательно, блок 38 горения изготавливают методом аддитивного производства, в частности 3D-печати.

Согласно дополнительным неограничивающим вариантам осуществления блок 38 горения образуют посредством технологии литья в формы.

В неограничивающих вариантах осуществления, проиллюстрированных на прилагаемых фигурах, блок 38 горения является полым и спроектирован (сконфигурирован) так, чтобы обеспечить прохождение смеси (в частности, смеси М'''), создаваемой смесительным элементом 5 (то есть головкой 10 горения). В частности, указанная смесь М', М'', М''' после возникновения искры превращается в пламя.

Согласно некоторым неограничивающим вариантам осуществления всасывающий элемент 19 содержит, в частности, трубку Вентури.

В неограничивающем варианте осуществления, показанном на фиг. 10 и 11 (где на фиг. 11 показана деталь всасывающего элемента 19 варианта осуществления по фиг. 11), всасывающий элемент 19 имеет сужение 40, расположенное в области конца 14. Кроме того, всасывающий элемент 19 имеет по меньшей мере один участок 41 в форме усеченного конуса, ограниченный большим основанием 42 и меньшим основанием 43. Наконец, трубчатый выпускной элемент 1 имеет открытый конец 44, обращенный к всасывающему элементу 19, и открытый конец 45, обращенный к центру камеры 3 обжига.

Преимущественно, но не обязательно, отверстия 20 имеют удлиненную форму, то есть представляют собой прорези, и проходят через участок 41 всасывающего элемента 19 в форме усеченного конуса из стороны в сторону (поперек). В частности, отверстия 20 выполнены продольно трубчатому выпускному элементу 11 и трубчатому выпускному элементу 18.

Более конкретно, меньшее основание 43 указанного участка 41 в форме усеченного конуса совпадает с сужением 40, тогда как большее основание 42 указанного участка 41 в форме усеченного конуса совпадает с открытым концом 44.

Предпочтительно, но не обязательно, на участке 41 всасывающего элемента 19 в форме усеченного конуса 41 выполнены отверстия 20. В частности, они проходят через участок 41 всасывающего элемента 19 в форме усеченного конуса из стороны в сторону (поперек).

Преимущественно, но не обязательно, и как показано на фиг. 4, 10 и 11, всасывающий элемент 19 содержит ребра жесткости 46. Благодаря этим ребрам 46 можно удлинить выпускной элемент 18 по желанию с риском разрушения блока 38 горения в области участка с меньшим сечением, то есть в области всасывающего элемента 19.

Предпочтительно, но не обязательно, чтобы всасывающий элемент 19 имел круглое поперечное сечение.

Предпочтительно, но не обязательно, чтобы всасывающий элемент 19 имел круглое поперечное сечение с по существу переменным диаметром.

В частности, поперечное сечение ТТ (фиг. 11) сужения 40 имеет диаметр, меньший, чем две трети диаметра выпускного элемента 18 и диаметра выпускного элемента 11. Более конкретно, поперечное сечение ТТ (фиг. 11) сужения 40 имеет диаметр, меньший половины диаметра выпускного элемента 18 и диаметра выпускного элемента 11. Чем больше уменьшается диаметр сужения 40, относительно диаметра выпускного элемента 11, тем больше увеличивается изменение скорости смеси М''', которая при использовании циркулирует внутри выпускного элемента 11.

Предпочтительно, но не обязательно, чтобы поперечное сечение ТТ (фиг. 11) сужения 40 имело диаметр меньше одной трети диаметра выпускного элемента 18 и диаметра выпускного элемента 11. В частности, поперечное сечение ТТ (фиг. 12) сужения 40 имеет диаметр, превышающий одну шестую диаметра выпускного элемента 18 и диаметра выпускного элемента 11.

Предпочтительно, но не обязательно, чтобы диаметр сужения 40 был меньше 30 мм, в частности, равен или меньше 25 мм. Подробно, диаметр сужения 40 находится в диапазоне от 5 мм (в частности, от 10 мм; более конкретно, от 20 мм) до 60 мм (в частности, до 40 мм; более конкретно, до 30 мм). Кроме того, эта функция позволяет предотвратить обратный выброс и, следовательно, лучше управлять горением смесей топлива FL, которые очень богаты водородом.

Преимущественно, но не обязательно, диаметр выпускного элемента 11 и диаметр выпускного элемента 18 варьируются от 20 мм (в частности, от 40 мм; более конкретно, от 50 мм) до 200 мм (в частности, до 120 мм; более в частности до 100 мм).

Согласно предпочтительному, но не ограничивающему варианту осуществления, как показано на фиг. 4-7, искровое устройство 8 содержит искрящий электрод (в частности, параллельно боковой стенке 48 затвора 54), а устройство 9 обнаружения пламени содержит УФ-зонд 50 обнаружения. В частности, УФ-зонд 50 расположен вдоль продольной оси АА горелки на корпусе затвора 54, то есть на корпусе смесительного элемента 5.

Предпочтительно, но не обязательно, устройство 9 обнаружения пламени (точнее, УФ-зонд 50 обнаружения) сконфигурировано так, чтобы принимать УФ-луч (ультрафиолетовое излучение), исходящий от пламени, который проходит через трубчатый выпускной элемент 11. При использовании УФ-зонд 50 обнаружения предоставляет данные, относящиеся к состоянию пламени, создаваемого горелкой, с помощью которых можно соответствующим образом регулировать расход топлива FL и/или окислителя ОХ. Кроме того, в случае горения без пламени УФ-зонд 50 при работе на полную мощность отключается, поскольку он больше не может обнаруживать пламя, поскольку фронт пламени расплывается внутри камеры обжига печи.

В соответствии со вторым аспектом настоящего изобретения предусмотрено промышленное устройство 55 для обжига керамических изделий, в частности, согласно предшествующему описанию.

В частности, со ссылкой на фиг. 1 и 2 промышленное устройство согласно настоящему изобретению обозначено в целом номером 55.

Согласно некоторым неограничивающим вариантам осуществления керамические изделия Т после обжига представляют собой плитку. В частности, керамические изделия Т являются необработанными на входе в устройство 55 и обожженными на выходе.

Промышленное устройство 55 содержит печь 2 (описанную выше), в частности туннельную печь, снабженную по меньшей мере одной боковой стенкой 56, которая ограничивает камеру 3 обжига и имеет внутреннюю поверхность 57 внутри камеры 3 обжига и внешнюю поверхность 58 снаружи камеры 3 обжига.

Промышленное устройство 55 дополнительно содержит описанную выше транспортную систему 4, в частности горизонтальную, которая выполнена с возможностью транспортировки множества керамических изделий Т по пути Р транспортировки внутри камеры 3 обжига (от входа к выходу камеры 3 обжига).

Устройство 55 содержит горелку 1, которая, в свою очередь, содержит трубчатый выпускной элемент 11 и предпочтительно, но не обязательно, трубчатый выпускной элемент 18 и всасывающий элемент 19 газов G.

Преимущественно, но не обязательно, устройство 55 содержит (водородную) горелку 1 согласно предшествующему описанию.

Преимущественно устройство 55 содержит систему подачи водорода, выполненную с возможностью впрыска водорода или смеси, содержащей водород, в канал 6 подачи топлива FL.

Предпочтительно, но не обязательно, всасывающий элемент 19 расположен между выпускным элементом 11 и выпускным элементом 18 и расположен, по меньшей мере, частично (в некоторых неограничивающих случаях также полностью) внутри камеры 3 обжига.

В частности, всасывающий элемент 19 выполнен с возможностью направления по меньшей мере части газов G, присутствующих в камере 3 обжига, в выпускной элемент 18. Таким образом, можно использовать остаточный кислород внутри камеры 3 обжига и завершить процесс сжигание тех газов G, которые не были полностью сожжены, при первом прохождении внутри горелки 1, то есть посредством первичного горения F. Более того, газы G (предположительно, еще и ввиду того, что они имеют сравнительно высокую температуру) способствуют повышению эффективности горения.

Под «первичным горением» понимают горение, создаваемое смесительным элементом 5 (в частности, головкой 10 горения), пламя которого проходит через выпускной элемент 11.

Предпочтительно, но не обязательно, и, как показано в неограничивающем варианте осуществления на фиг.4, всасывающий элемент 19 расположен в области внутренней поверхности 57 одной из боковых стенок 56.

В частности, всасывающий элемент 19 выполнен с возможностью создания разрежения между выпускным элементом 11 и выпускным элементом 18, чтобы направлять по меньшей мере часть газов G, присутствующих в камере 3 обжига, в выпускной элемент 18. Другими словами, в неограничивающих вариантах осуществления, проиллюстрированных на прилагаемых фигурах, за счет эффекта Вентури создается разрежение. Высокая скорость пламени, создаваемая многоступенчатой головкой 10 горения, определяет удивительный синергетический эффект увеличения всасывающей способности всасывающего элемента 19.

Согласно неограничивающему варианту осуществления, показанному на фиг. 2, устройство 55 содержит множество горелок 1, расположенных последовательно вдоль направления DD, параллельного пути Р транспортировки. В частности, горелки 1 расположены на нескольких уровнях внутри по меньшей мере одной из стенок 56 печи 2.

В неограничивающих вариантах осуществления фиг. 1-4, горелка 1 соединена посредством крепежных элементов со стенкой 56 печи 2. В частности, выпускной элемент 11 вставлен в стенку 56.

В неограничивающем варианте осуществления, показанном на фиг. 1, горелки 1 ориентированы в направлении DP, поперечном (в частности, перпендикулярном) направлению DD (и, следовательно, пути Р транспортировки).

Предпочтительно, но не обязательно, трубчатый элемент 11 горелки 1 установлен так, чтобы проходить, по меньшей мере частично (в частности, полностью и поперечно) через одну из боковых стенок 56 печи 2. Таким образом, пламя, создаваемое горелкой 1, будет течь прямо внутрь камеры 3 обжига печи 2.

В частности, ось АА перпендикулярна пути Р транспортировки. Более конкретно, ось АА также перпендикулярна боковой стенке 56 промышленной туннельной печи 2.

Предпочтительно, но не обязательно, трубчатый выпускной элемент 1 горелки 1 расположен по существу полностью внутри камеры 3 обжига.

Согласно некоторым непоказанным неограничивающим вариантам осуществления, выпускной элемент 11 горелки 1 установлен так, что частично выступает в камеру 3 обжига.

Предпочтительно, но не обязательно, отверстия 20 расположены, по меньшей мере, частично (в частности, полностью) внутри камеры 3 обжига.

Преимущественно, но не обязательно, устройство 55 (или каждая горелка 1) содержит по меньшей мере один электронный блок 62 управления, выполненный с возможностью управления горелкой 1 таким образом, чтобы переходить от конфигурации обжига пламенем к конфигурации обжига без пламени камеры 3 обжига. В частности, электронный блок 62 управления выполнен с возможностью переключения из режима с пламенем в режим без пламени при достижении заданной температуры. Точнее, заданная температура выше температуры самовоспламенения топливной смеси. Посредством такого циклического (прерывистого) управления подачей окислителя ОХ и топлива FL в горелку 1 можно обеспечить горение без пламени также с такими видами топлива, как водород, которые имеют тенденцию внезапно и нежелательно преобразовывать фронт пламени внутри горелки в случае, когда режим без пламени растягивается во времени даже при малых мощностях (когда уменьшение интенсивности импульса пламени вызывает возникновение условий, подходящих для образования фронта пламени).

В частности, электронный блок 62 управления выполнен с возможностью циклически во время конфигурации обжига без пламени уменьшать (предпочтительно прерывать) подачу топлива FL и, необязательно, окислителя ОХ, выборочно подавлять регулировку пламени (посредством устройства 9 обнаружения) и восстановить подачу топлива FL и при необходимости окислителя ОХ, обеспечивая работу горелки 1 в режиме без пламени. Используя горение без пламени, то есть горение, при котором используется тот факт, что температура внутри печи превышает температуру самовоспламенения топлива, фактически можно значительно сократить выбросы NOx, обычно образующиеся при горении богатых водородом смесей (и, как правило, при сжигании с высокими пиками пламени), что позволяет использовать экологически безопасное топливо с низким уровнем выбросов. В частности, попеременное сочетание режима с пламенем и без пламени позволяет компенсировать высокую воспламеняемость и распространение (обратный выброс) водорода.

В частности, помимо прочего, электронный блок 62 управления выполнен с возможностью управления устройством 55 так, чтобы обжигать плитки Т только в конфигурации без пламени.

Преимущественно, но не обязательно, и как показано в неограничивающем варианте осуществления на фиг. 1, устройство 55 содержит по меньшей мере два устройства 63 регулировки температуры, в частности, по меньшей мере, две термопары 64 с двойной нитью накаливания, расположенные по меньшей мере в двух разных «значимых» точках печи 2. Эти две точки таковы, чтобы была возможность обеспечить, чтобы температура была значительно выше температуры самовоспламенения топливной смеси во всех точках камеры обжига.

Предпочтительно, но не обязательно, что в случае, когда температура, определенная двумя термопарами 64, падает ниже температуры самовоспламенения, возникает искра, и пламя зажигается еще раз, то есть электронный блок 62 управления немедленно восстанавливает рабочий режим горелки 1 с пламенем.

Согласно следующему аспекту настоящего изобретения предложен способ обжига керамических изделий, транспортируемых внутри туннельной печи.

Способ предусматривает, по меньшей мере, этап подачи в горелку согласно предшествующему описанию топлива, содержащего процентное содержание водорода, превышающее по меньшей мере 20%, в частности, превышающее 50%, более конкретно, превышающее 70%. Получение этих топливных смесей становится возможным благодаря особой геометрии горелки, описанной выше, в частности благодаря многоступенчатой головке 10 горения в сочетании с инжекторным элементом 21. Кроме того, размеры узкого участка 17, геометрия камер 22 и 33, то есть размер и количество отверстий 24 и 60, а также трубчатого выпускного элемента 11 и всасывающего элемента 19 синергически определяют важный технический эффект по снижению воздействия на окружающую среду, позволяя использовать в качестве топлива богатую водородом смесь и снижая выбросы NOx, соответственно.

В некоторых неограничивающих случаях топливо FL содержит процент водорода, превышающий 90%. В частности, топливо представляет собой 100% водород.

Способ дополнительно предусматривает этап одновременной подачи в горелку 1 окислителя ОХ и искрообразования (зажигания) пламени (посредством искрового устройства 8), которое распространяется, по меньшей мере, частично внутри горелки и камеры 3 обжига печи 2.

После завершения зажигания пламени способ предусматривает регулировку пламени с помощью обратной связи благодаря устройству 9 обнаружения.

Преимущественно, но не обязательно, способ предусматривает дополнительные этапы, после того как камера 3 обжига печи 2 достигнет заданной температуры (в частности, превышения температуры самовоспламенения топлива FL), циклического тушения пламени путем уменьшения (или прерывание) подачи топлива FL и при необходимости окислителя ОХ; предпочтительно отключения вышеупомянутого управления пламенем с помощью обратной связи; восстановления подачи топлива FL, в частности также окислителя, создавая внутри туннельной печи 2 горение без пламени, которое обжигает керамические изделия Т. В этих неограничивающих случаях этот попеременный этап горения без пламени (подача в горелку 1 поочередно и циклически) представляет собой обжиг при полной рабочей мощности печи 2. В частности, способ предусматривает переход от режима с пламенем к режиму без пламени при достижении заданной температуры. Точнее, заданная температура превышает температуру самовоспламенения топливной смеси.

Преимущественно, но не обязательно, способ предусматривает обжиг плиток Т только после достижения конфигурации без пламени. Другими словами, в горелку 1 подается окислитель ОХ и топливо FL «циклически», без искрообразования пламени, одновременно с включением и выключением (открыванием и закрыванием) топливного электромагнитного клапана (в частности, двух электромагнитных клапанов, включенных последовательно согласно действующим нормативным документам) и воздушного электромагнитного клапана. В частности, этапы включения и выключения электромагнитных клапанов (то есть подачи и прекращения подачи окислителя и топлива) предпочтительно выполняются после того, как электронный блок 62 управления погасил пламя в горелке 1 и заблокировал искровой электрод 49 и УФ-зонд 50 обнаружения пламени (фронт пламени больше не находится в горелке 1, а распределен по камере 3 печи). В частности, посредством вышеупомянутых электромагнитных клапанов подачей окислителя ОХ и топлива FL управляют в цифровом режиме (ВКЛ/ВЫКЛ), то есть осуществляется переход от максимального расхода к нулю и наоборот. Таким образом, можно предотвратить образование устойчивого фронта пламени, закрепленного внутри горелки 1. В частности, этот эффект обусловлен тем, что на подачу пламени дается очень высокий импульс, что предотвращает образование фронта пламени в горелке и поэтому распределяется непосредственно по камере 3 обжига.

В других неограничивающих случаях, в соответствии с тем же принципом, поясненным выше, способ предусматривает с помощью блока 62 управления поддержание подачи окислителя ОХ и циклическую подачу и прерывание только подачи топлива FL. Таким образом, можно поддерживать постоянное состояние давления в камере 3 печи 2 без колебаний тяги дымохода. Кроме того, дополнительно предотвращается возможное повторное искровое возникновение фронта пламени внутри горелки 1.

На этапе без пламени оно ослабевает непосредственно в камере печи за счет продуктов горения, уже присутствующих в камере 3, с содержанием кислорода ниже, чем в воздухе для горения. Другими словами, таким образом смесь окислителя и топлива, вытекающая из горелки 1 в сторону камеры 3 обжига, окисляется внутри камеры 3.

Таким образом, можно предотвратить возникновение температурных пиков (которые являются одной из основных причин образования NOx) по сравнению с обычными решениями только с помощью пламени. Это, в свою очередь, вызывает снижение тепловой нагрузки на компоненты горелки 1 (например, на головку 10 горения, на трубчатый канал 23, на смесительный элемент 5, на блок 38 горения, на трубы для топлива и окислителя и т.д.). Одновременно достигается существенное снижение потерь тепла, вызванных горелкой, что повышает эффективность печи 2. Более того, без пламени горелка 1 будет работать тише, что также снижает производимый ею шум.

Наконец, большая скорость, достигаемая в узком участке 17 в сочетании с трубчатым каналом 23 для предотвращения повышенного обратного выброса водорода, позволяет увеличить проникновение дымовых газов, выходящих из горелки 1, в камеру 3 горения, что определяет большую однородность при обжиге изделий Т.

При использовании искровое устройство 8 (в частности, искровой электрод) создает искру, которая вместе с топливом FL, поступающим из канала 6, и с окислителем ОХ, поступающим из канала 7, определяет возникновение пламени. В частности, часть ОХ' окислителя и топлива FL' создает смесь М' внутри камеры 22 горения, которая определяет первый этап пламени и проходит в направлении камеры 33 горения, внутри которой смесь М', часть FL'' топлива и часть ОХ'' окислителя образуют смесь М'', которая определяет второй этап пламени. Смесь М'' поступает внутрь трубчатого выпускного элемента 11, в котором она смешивается с частью ОХ''' окислителя ОХ и с частью FL''' топлива FL, вытекающего из конца 26', образует текуче, среде F (и первичное пламя F'). Поэтому смесительный элемент 5 создает смесь, по крайней мере, частично сгоревшую, то есть пламя, текучие среды F которого проходят через выпускной элемент 11, который вводит их во всасывающий элемент 19, который в свою очередь переносит их (вместе с газами G, вытягиваемыми из камеры 3 горения) в выпускной элемент 18. Последний вводит пламя в камеру 3 горения.

Продукты горения, выходящие из горелки 1, не сгорают полностью при первом прохождении через выпускной элемент 11, но горение усиливается (завершается) благодаря непрерывной рециркуляции газов G (присутствующих внутри камеры 3 обжига) через всасывающий элемент 19 в выпускной элемент 18. Другими словами, горелка 1 создает с помощью искрового устройства 8 первичное горение газов, подаваемых по каналам 6 и 7 (топливо и окислитель), и их вторичное горение, используя не полностью сгоревшие газы G, рециркулирующие изнутри камеры 3 обжига (в которых присутствует остаточный кислород), всасываемые всасывающим элементом 19. В частности, первичное горение происходит внутри выпускного элемента 11, а вторичное горение происходит внутри выпускного элемента 18.

В неограничивающих вариантах осуществления, проиллюстрированных на прилагаемых фигурах, всасывающий элемент 19 (из-за высокой скорости текучей среды F, создаваемой смесительным элементом 5) определяет увеличение турбулентных движений внутри камеры 3 горения. Более того, вторичное горение, происходящее внутри выпускного элемента 18, приводит к дальнейшему увеличению теплообмена, в частности за счет излучения вследствие нагрева упомянутого выпускного элемента 18. Это приводит к увеличению общего коэффициента теплообмена на керамических изделиях Т и увеличению однородности температуры внутри камеры 3 обжига.

Следовательно, очевидно, что при использовании устройства 55 или узла горелок 1 согласно настоящему изобретению достигается большая однородность температуры по ширине камеры 3 обжига печи 2. В частности, температура около стенки 3 значительно увеличивается благодаря турбулентности, создаваемой всасывающим элементом 19 (благодаря большей скорости, допускаемой многоступенчатой головкой 10 горения), а также вкладу излучения, обеспечиваемого выпускным элементом 18 вблизи указанной стенки. 3. Кроме того, температура в центре печи повышена по сравнению с обычными решениями за счет использования выпускного элемента 18, что позволяет блоку 38 горения достигать большой глубины внутри печи 2. Поэтому пламя, выходящее из указанного выпускного элемента 14 выбрасывается на большую глубину по сравнению с традиционными решениями.

Важно отметить, что пик температуры вблизи выхода горелки 1 также (по крайней мере частично) сглаживается.

Хотя описанное выше изобретение относится, в частности, к конкретному примеру варианта осуществления, его не следует считать ограниченным этим примером варианта осуществления, и в его объем входят все варианты, модификации или упрощения, охватываемые прилагаемой формулой изобретения, например другая геометрия головки 10 горения, инжекционного элемента 21, камер 22 и 33, блока 38 горения и, в частности, всасывающего элемента 19, другой метод всасывания газов G вблизи внутренней поверхности 57 боковой стенки 56, другое расположение горелок 1 внутри устройства 55 (как по положению, так и по выравниванию), другая транспортная система 4 и т.д.

Описанные выше устройство и горелка обладают многочисленными преимуществами.

Во-первых, изготовление и сборка горелки 1 упрощены по сравнению с решениями предшествующего уровня техники, содержащими больше компонентов. Кроме того, горелка 1, учитывая ее геометрию и проникновение в камеру 3 обжига, может быть легко установлена (в качестве усовершенствования) вместо стандартной конструкции.

Кроме того, наличие выпускного элемента 18 внутри камеры 3 и всасывающего элемента 19 вблизи внутренней поверхности 57 стенки 56, а не внутри стенки 56, позволяет избежать, наряду с подачей топлива, проблем, связанных с перегревом этой стенки 56, обычно выполненной из кирпича, что могло бы вызвать перегрев с возможными поломками блока 38 горения и/или перегрев смесительного элемента 5 (обычно металлического), что, в свою очередь, создало бы опасность ожога операторов и значительные потери энергии.

Дополнительные преимущества настоящего изобретения заключаются в уменьшении потерь, в увеличении горения (полученная рециркуляция по меньшей мере 50% продуктов горения горелки позволяет использовать регулировки с уменьшением окислителя, используя остаточный кислород, присутствующий в рециркулируемых газах G) и однородности температуры внутри камеры 3 обжига, определяют с помощью устройства 55 и горелки 1 согласно настоящему изобретению потребность в меньшем количестве газа (особенно полезно в случае топлива, обращение с которым создает проблемы, например, водорода), для введения в горелку 1 для поддержания определенной температуры по сравнению с решениями предшествующего уровня техники.

Более того, использование многоступенчатой головки 10 горения в сочетании с инжекционным элементом 21 позволяет снизить температурные пики пламени, которые являются основной причиной образования оксидов азота. Таким образом, настоящее изобретение определяет снижение содержания оксидов азота (NOx), в частности, ниже 50 частей на миллион при использовании природного газа.

Кроме того, синергетический эффект между многоступенчатой головкой 10 горения, инжекторным элементом 21 и блоком 38 горения позволяет использовать выпускные отверстия гораздо меньшего размера, что позволяет достичь скорости пламени около 200 м/с.

Настоящее изобретение выполнено с возможностью подачи различных видов газа (например, метана или LPG) и предназначено для работы с экологически чистым топливом, таким как метан, обогащенный водородом, чистый водород и т.д. В частности, структура питающих каналов окислителя варьируется в зависимости от используемого топлива.

По сравнению с обычной горелкой пламя горелки согласно настоящему изобретению является более однородным и менее закрученным. Эта особенность обеспечивает растянутое пламя, и его большее проникновение без распространения слишком далеко в окружающую среду (то есть в камеру 3 обжига). Этот эффект гарантирует, что керамические изделия, проходящие во время обжига, не подвергаются сильному влиянию непосредственного воздействия пламени, что позволяет избежать каких-либо технологических дефектов (цветовой оттенок, разные калибры и т.д.) из-за температурных пиков, часто определяемых непосредственным взаимодействием с пламенем.

Кроме того, сильная рециркуляция, создаваемая очень высокой скоростью пламени горелки 1, содержащей описанный выше блок горения, снижает температуру пламени (т.е. уменьшает пики, увеличивая медиану) и увеличивает коэффициент конвективного обмена с керамическими изделиями Т. По этой причине, по сравнению с традиционной архитектурой и при той же мощности, настоящее изобретение позволяет нагревать материал в большей степени, не «атакуя» его температурными пиками в области пламени и не окисляя более равномерным образом органические вещества, содержащиеся в керамических изделиях Т, и, следовательно, предотвращая появление более темного цвета во внутренней части изделия в разрезе. Таким образом, также частично снижается риск взрыва керамических изделий Т в зоне предварительного нагрева печи 2, например, при обжиге изделий с чрезмерным содержанием влаги.

Наконец, благодаря специальной конструкции инжекционного элемента большая часть пламени образуется после головки горения, что уменьшает проблемы, связанные с обратным выбросом водорода и продвигает фронт пламени.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО, ГОРЕЛКА И СПОСОБ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2021 |

|

RU2799700C1 |

| ГОРЕЛКА ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2775169C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2489401C2 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ГОРЕНИЯ ПОСРЕДСТВОМ ГОРЕЛКИ В СБОРЕ И ГОРЕЛКА В СБОРЕ | 2009 |

|

RU2474760C2 |

| ГАЗОВАЯ ГОРЕЛКА | 2018 |

|

RU2705536C1 |

| ГОРЕЛКА | 2009 |

|

RU2507447C2 |

| КЕРАМИЧЕСКАЯ ГАЗОВАЯ ГОРЕЛКА И РЕГЕНЕРАТОР ТЕПЛА, СНАБЖЕННЫЙ ЭТОЙ ГОРЕЛКОЙ | 1998 |

|

RU2208201C2 |

| ПЛОСКОПЛАМЕННАЯ СВОДОВАЯ ГОРЕЛКА С НИЗКИМ УРОВНЕМ ЗАГРЯЗНЯЮЩИХ ВЫБРОСОВ | 2007 |

|

RU2429414C2 |

| УЗЕЛ ГОРЕЛКИ И СПОСОБ СЖИГАНИЯ | 2009 |

|

RU2508502C2 |

| ГОРЕЛКИ, АППАРАТ И СПОСОБ СГОРАНИЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2002 |

|

RU2316471C2 |

Изобретение относится к горелке и устройству для обжига керамических изделий, в частности для использования при обжиге керамических изделий для получения плиток. Горелка (1) для обжига керамических изделий (Т), которая может быть установлена в промышленной печи (2) содержит камеру (3) обжига, причем горелка (1) содержит: смесительный элемент (5), содержащий, в свою очередь, по меньшей мере один канал (6) для подачи топлива (FL), имеющего некоторое процентное содержание водорода, и по меньшей мере один канал (7) для подачи окислителя (ОХ); искровое устройство (8) для запуска горения; устройство (9) обнаружения пламени; первый трубчатый выпускной элемент (11), который выполнен с возможностью протекания текучей среды (F), вытекающей из смесительного элемента (5), и снабжен первым концом (12), в который входит по меньшей мере часть смесительного элемента (5), и вторым концом (14), который расположен напротив первого конца (12). Смесительный элемент (5) содержит как систему разделения топлива (FPS) для топлива (FL), которая выполнена с возможностью разделения топлива (FL) на множество первых частей (FL', FL'', FL'''), так и систему разделения окислителя (OPS) для окислителя (ОХ), которая выполнена с возможностью разделения окислителя (ОХ) на множество вторых частей (ОХ', ОХ'', ОХ'''), которые транспортируются со смешиванием с первыми частями по меньшей мере на двух разных этапах. Изобретение позволяет обеспечить равномерную температуру внутри камеры обжига по всей ширине печи. 3 н. и 15 з.п. ф-лы, 11 ил.

1. Горелка (1) для обжига керамических изделий (Т), которая может быть установлена в промышленной печи (2), содержащей камеру (3) обжига;

причем горелка (1) содержит: смесительный элемент (5), содержащий, в свою очередь, по меньшей мере один канал (6) для подачи топлива (FL), имеющего некоторое процентное содержание водорода, и по меньшей мере один канал (7) для подачи окислителя (ОХ); искровое устройство (8) для запуска горения; устройство (9) обнаружения пламени; первый трубчатый выпускной элемент (11), который выполнен с возможностью протекания текучей среды (F), вытекающей из смесительного элемента (5), и снабжен первым концом (12), в который входит по меньшей мере часть смесительного элемента (5), и вторым концом (14), который расположен напротив первого конца (12);

горелка (1) отличается тем, что смесительный элемент (5) содержит как систему разделения топлива (FPS) для топлива (FL), которая выполнена с возможностью разделения топлива (FL) на множество первых частей (FL', FL'', FL'''), так и систему разделения окислителя (OPS) для окислителя (ОХ), которая выполнена с возможностью разделения окислителя (ОХ) на множество вторых частей (ОХ', ОХ'', ОХ'''), которые транспортируются со смешиванием с первыми частями по меньшей мере на двух разных этапах.

2. Горелка (1) по п. 1, в которой система разделения окислителя (OPS) для окислителя (ОХ) содержит головку (10) горения, которая по меньшей мере частично расположена внутри первого трубчатого выпускного элемента (11) и содержит одну или более камер (22, 33) горения, каждая из которых выполнена для прохождения различных этапов (М', М'') горения пламени; и при этом система разделения топлива (FPS) для топлива (FL) содержит инжекторный элемент (21), который выполнен с возможностью впрыскивания по меньшей мере наибольшей части (FL''') топлива (FL) после головки (10) горения во второй конец (14); в частности, первый трубчатый выпускной элемент (11) выполнен с возможностью проведения первичного этапа (F') горения пламени.

3. Горелка (1) по п. 2, в которой инжекционный элемент (21) содержит трубчатый канал (23), в частности осевой, который проходит через одну или несколько камер (22, 33) горения из стороны в сторону; в частности, канал (6) подачи топлива содержит по меньшей мере один узкий участок (17) с меньшим поперечным сечением, чем поперечное сечение трубчатого канала (23).

4. Горелка по п. 3, в которой трубчатый канал (23) имеет по существу постоянное поперечное сечение, в частности круглое.

5. Горелка по п. 4, в которой трубчатый канал (23) имеет первое поперечное сечение диаметром от 2 мм до 12 мм, в частности от 4 мм до 10 мм.

6. Горелка по любому из пп. 3-5, в которой трубчатый канал (23) имеет одно или более отверстий (24) для распределения топлива в зоне каждой камеры (22, 33) горения для впрыска по меньшей мере одной из вторых частей (FL', FL'') в каждую из них.

7. Горелка по п. 6, в которой упомянутое одно или несколько отверстий (24) представляют собой сквозные отверстия (25), которые соединяют внутреннюю область трубчатого канала (23) с камерой (22, 33) горения.

8. Горелка по п. 7, в которой сквозные отверстия (25) представляют собой радиальные отверстия, в частности, расположенные в форме кольца.

9. Горелка по любому из пп. 3-6, в которой трубчатый канал (23) содержит первый конец (26), который соединен с каналом (6) подачи топлива для топлива (FL), и второй конец (26'), который выступает в первый трубчатый выпускной элемент (11) по направлению ко второму концу (14); в частности, трубчатый канал (23) проходит вдоль продольной оси (АА) симметрии горелки (1).

10. Горелка (1) по любому из предыдущих пунктов, в которой канал (6) подачи топлива содержит по меньшей мере один узкий участок (17) с поперечным сечением, имеющим диаметр менее 10 мм, в частности, в диапазоне от 4 мм до 8 мм.

11. Горелка (1) по п. 10, в которой узкий участок (17) выполнен в виде одной цельной детали на затворе (54) смесительного элемента (5); в частности, затвор (54) смесительного элемента (5) лишен какого-либо отверстия, предназначенного для предварительного смешивания окислителя (ОХ) и топлива (FL) перед системой разделения окислителя (OPS).

12. Горелка (1) по любому из предыдущих пунктов, в которой головка (10) горения содержит по меньшей мере первую камеру (22) горения, которая выполнена с возможностью создания первой фазы (М') горения пламени, и вторую камеру (33) горения, которая сообщается с первой камерой (22) горения и выполнена с возможностью создания второй фазы (М'') горения пламени непосредственно из второй камеры (33) горения; первая (22) и вторая (33) камеры горения выполнены с возможностью передачи части пламени в первый трубчатый выпускной элемент (11) по направлению ко второму концу (14); в частности, горелка (1) содержит дополнительные отверстия (60) для распределения топлива, соединяющие канал (6) подачи топлива для топлива (FL) с первой камерой (22) горения; в частности, указанные дополнительные отверстия (60) для распределения топлива содержат осевые отверстия, предпочтительно расположенные в виде короны вокруг продольной оси симметрии горелки (1).

13. Горелка (1) по любому из предыдущих пунктов, в которой устройство (9) обнаружения пламени содержит УФ-зонд (50), в частности, расположенный вдоль продольной оси (АА) горелки на корпусе затвора (54) смесительного элемента (5).

14. Горелка (1) по любому из предыдущих пунктов, дополнительно содержащая по меньшей мере один второй трубчатый выпускной элемент (18), который проходит от второго конца (14) к стороне, противоположной относительно первого конца (12); и всасывающий элемент (19), который выполнен с возможностью направления по меньшей мере части газов (G), присутствующих снаружи горелки (1), во второй трубчатый выпускной элемент (18) и снабжен одним или несколькими отверстиями (20), расположенными между первым (11) и вторым трубчатым выпускным элементом (18).

15. Промышленное устройство (55) для обжига керамических изделий (Т), содержащее: туннельную печь (2), снабженную по меньшей мере одной боковой стенкой (56), которая по меньшей мере частично ограничивает камеру (3) обжига и имеет внутреннюю поверхность (57) внутри камеры (3) обжига и внешнюю поверхность (58) снаружи камеры (3) обжига; транспортную систему (4), которая выполнена с возможностью транспортировки множества керамических изделий (Т) по пути (Р) транспортировки внутри камеры (3) обжига;

устройство (55), отличающееся тем, что оно содержит по меньшей мере одну горелку (1) по любому из пп. 1-14; промышленное устройство (55), содержащее по меньшей мере одну систему подачи водорода, которая выполнена с возможностью впрыска водорода или смеси, содержащей водород, в канал подачи топлива.

16. Устройство (55) по п. 15, в котором всасывающий элемент расположен между первым трубчатым выпускным элементом (11) и вторым трубчатым выпускным элементом (18) и, по меньшей мере частично, внутри камеры (3) обжига; всасывающий элемент (19) выполнен с возможностью направления по меньшей мере части газов (G), присутствующих в камере (3) горения, во второй выпускной элемент (18); в частности, всасывающий элемент (19) расположен в зоне внутренней поверхности (57) боковой стенки (56); всасывающий элемент (19) выполнен с возможностью создания разрежения между первым выпускным элементом (11) и вторым выпускным элементом (18) для отвода по меньшей мере части газов (G, G'), присутствующих в камере (3) горения, во второй выпускной элемент (18); в частности, устройство (55) содержит множество горелок (1), расположенных последовательно вдоль направления (DD), параллельного пути (Р) транспортировки; в частности, указанная горелка (1) имеет продольную ось (АА), которая расположена поперечно в частности, перпендикулярно пути (Р) транспортировки, например, перпендикулярно указанной стенке (56)промышленной печи (2).

17. Устройство (55) по п. 15 или 16, содержащее по меньшей мере один электронный блок управления, который выполнен с возможностью управления горелкой (1) так, чтобы циклически переходить от конфигурации обжига с пламенем к конфигурации обжига без пламени; в частности, электронный блок управления выполнен с возможностью циклического гашения пламени за счет уменьшения подачи топлива и, при необходимости, окислителя, восстановления подачи топлива и, при необходимости, окислителя, что обеспечивает работу горелки в режиме без пламени и повторное зажигание пламени, чтобы вернуться к конфигурации обжига с пламенем.

18. Способ обжига керамических изделий (Т), перемещаемых внутри туннельной печи, и предусматривающий этапы:

- подачи в горелку, в частности, по любому из пп. 1-15, топлива, содержащего долю водорода, по меньшей мере превышающую 20%, в частности, превышающую 50%, более конкретно, превышающую 70%;

- одновременной подачи в указанную горелку окислителя и зажигания пламени, по меньшей мере, частично внутри горелки и камеры обжига туннельной печи;

- регулировки указанного пламени посредством управления с помощью обратной связи;

в частности, способ циклически предусматривает, как только камера обжига печи достигает заданной температуры, следующие этапы:

- тушение пламени за счет уменьшения подачи топлива и, в частности, окислителя; и

- восстановление подачи топлива и, в частности, окислителя, создавая таким образом внутри туннельной печи горение без пламени, обеспечивающее обжиг керамических изделий.

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| ГОРЕЛКА ДЛЯ ГАЗООБРАЗНОГО ТОПЛИВА С ВЫСОКИМ ЭНЕРГОСБЕРЕЖЕНИЕМ И ЭФФЕКТИВНОСТЬЮ СГОРАНИЯ, С НИЗКОЙ ЭМИССИЕЙ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ И ВЫСОКОЙ ТЕПЛОПЕРЕДАЧЕЙ | 2013 |

|

RU2589587C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2441187C2 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2024-06-19—Публикация

2022-05-24—Подача