Изобретение относится к области машиностроения, и может быть использовано в инструментальном производстве для поверхностного упрочнения металлорежущего инструмента.

Стойкость и износостойкость являются основными характеристиками надежности инструмента. Около 90% случаев выхода инструмента из строя связана с воздействием на него сжимающих, изгибающих, ударно-импульсивных и знакопеременных нагрузок внешних усилий и нагрузок в процессе резания. В результате на контактные площадки инструмента воздействуют абразивные, адгезионно-усталостные, коррозионно-окислительные и диффузионные процессы. В связи с этим на сегодняшний день применяют новые инструментальные материалы или применяют дополнительные методы упрочнения контактных площадок режущего инструмента. Одним из экономически и технически эффективных методов, предлагаемых и используемых при решении задачи повышения износостойкости режущего инструмента, является метод вакуумно-дугового осаждения покрытий.

Известен способ получения многослойного покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение многослойного покрытия, при котором наносят нижний слой из нитрида или карбонитрида соединения титана, алюминия и кремния при их соотношении, мас.%: титан 87,7-91,9, алюминий 7,0-11,0, кремний 1,1-1,3, промежуточный - из нитрида или карбонитрида соединения титана, алюминия и кремния при их соотношении, мас.%: титан 93,7-94,9, алюминий 4,0-6,0, кремний 1,1-1,3, верхний - из нитрида или карбонитрида соединения титана и алюминия при их соотношении, мас.%: титан 91,5-94,5, алюминий 5,5-8,5, а нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый и второй из которых выполняют составными из титана и алюминия и располагают противоположно друг другу, а третий изготавливают из сплава титана и кремния и располагают между ними, причем нижний слой наносят с использованием первого и третьего катодов, промежуточный слой - с использованием второго и третьего катодов, верхний слой - с использованием первого и второго катодов (патент РФ 2464341, МПК С23С 14/26, 14/24, 27/14, 20.10.2012, Бюл. №29).

Недостатками данного способа является то, что используются составные катоды, которые не обеспечивают однородности по химическому составу покрытия по всей поверхности режущего инструмента, а также сложность изготовления таких катодов, ведущих к удорожанию реализации способа.

Известен способ получения многослойного покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение многослойного покрытия, при котором наносят нижний слой из нитрида или карбонитрида соединения титана и алюминия при их соотношении, мас.%: титан 85,0-90,0, алюминий 10,0-15,0; промежуточный - из нитрида или карбонитрида соединения титана, алюминия и хрома при их соотношении, мас.%: титан 80,5-87,5, алюминий 6,0- 10,0, хром 6,5-9,5; верхний - из нитрида или карбонитрида соединения титана, алюминия и хрома при их соотношении, мас.%: титан 70,5-79,5, алюминий 14,0-20,0, хром 6,5-9,5, а нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый и второй из которых выполняют составными из титана и алюминия и располагают противоположно друг другу, а третий изготавливают составным из титана и хрома и располагают между ними, причем нижний слой наносят с использованием первого и второго катодов, промежуточный слой - с использованием первого и третьего катодов, верхний слой - с использованием второго и третьего катодов (патент РФ 2428514, МПК С23С 14/06, 14/24, 10.09.2011, Бюл. № 25)

Недостатком данного способа является то, что используются составные катоды, не обеспечивающие однородности по химическому составу покрытия.

Известен способ получения многослойного покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение трехслойного покрытия в среде ацетилена, при котором в качестве нижнего слоя при давлении ацетилена в камере установки 7,5⋅10-4 Па и температуре 600°С наносят карбонитрид титана и алюминия, в качестве промежуточного слоя при давлении ацетилена в камере установки 7,5⋅10-4 Па и температуре 550°С наносят такой же карбонитрид, легированный кремнием, а в качестве верхнего слоя при давлении ацетилена в камере установки 4,3⋅10-3 Па и температуре 500°С наносят карбонитрид титана и кремния. В процессе осуществления указанного способа нижний слой составляет толщину 40-50% от общей толщины покрытия, а общая толщина покрытия составляет 5-8 мкм (патент РФ 2424353, МПК С23С 14/06, 14/24, 20.07.2011, Бюл. №20)

Недостатком данного способа является то, что используются составные катоды, не обеспечивающие однородности по химическому составу покрытия.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ получения покрытия на основе системы Ti-Al путем нанесения покрытия вакуумно-дуговым осаждением с двух электродуговых испарителей из однокомпонентных катодов из титана и алюминия в среде газа азота, включающий предварительное обезжиривание поверхности детали, помещение обрабатываемой детали в вакуумную камеру, создание в камере рабочего давления 8⋅10-3-5⋅10-2 Па, ионную очистку, нагрев и активацию поверхности детали в два этапа, причем на первом этапе ее нагрев осуществляют сильноточным плазменным источником с катодом до температуры 350-400°С в среде инертного газа аргона, на втором этапе поверхность детали нагревают до температуры 400-450°С электродуговыми испарителями в среде инертного газа аргона, после этого наносят первый слой титана в среде инертного газа аргона, после чего наносят покрытие на основе системы Ti-Al, при этом нанесение покрытия осуществляют при ассистировании процессу сильноточным плазменным источником с катодом с образованием фаз TiN, AIN, TiAl, Ti3Al, TiAT (патент РФ C1 МПК C23C 14/24, 14/02, 14/06, 28.05.2019, Бюл. №16).

Недостатком данного способа является то, что в качестве износостойкого покрытия используют соединения на основе азота, которые не всегда обеспечивают необходимые свойства покрытия.

Технический результат заключается в повышении качества, стойкости и однородности покрытия.

Указанный технический результат достигается тем, что в способе получения покрытия на основе системы Ti-Al путем нанесения покрытия вакуумно-дуговым осаждением с двух электродуговых испарителей из однокомпонентных катодов из титана и алюминия в газовой среде, содержащей азот, включающем предварительное обезжиривание поверхности детали, помещение обрабатываемой детали в вакуумную камеру, создание в камере рабочего давления 8⋅10-3-5⋅10-2 Па, ионную очистку, нагрев и активацию поверхности в два этапа, причем на первом этапе ее нагрев осуществляют сильноточным плазменным источником с катодом в среде инертного газа аргона, на втором этапе поверхность детали нагревают до температуры 400-450°С электродуговыми испарителями в среде инертного газа аргона, после этого наносят первый слой титана в среде инертного газа аргона, после чего наносят покрытие на основе системы Ti-Al при ассистировании процессу сильноточным плазменным источником с катодом, в отличие от прототипа, нагрев на первом этапе осуществляют до температуры 300-350°С с использованием полого катода, а покрытие на основе системы Ti- Al наносят в среде смеси газов азота и ацетилена с образованием фаз TiN, AIN, TiAl, Ti3Al, TiAT, TiC, TiAlC при ассистировании процессу также с использованием полого катода.

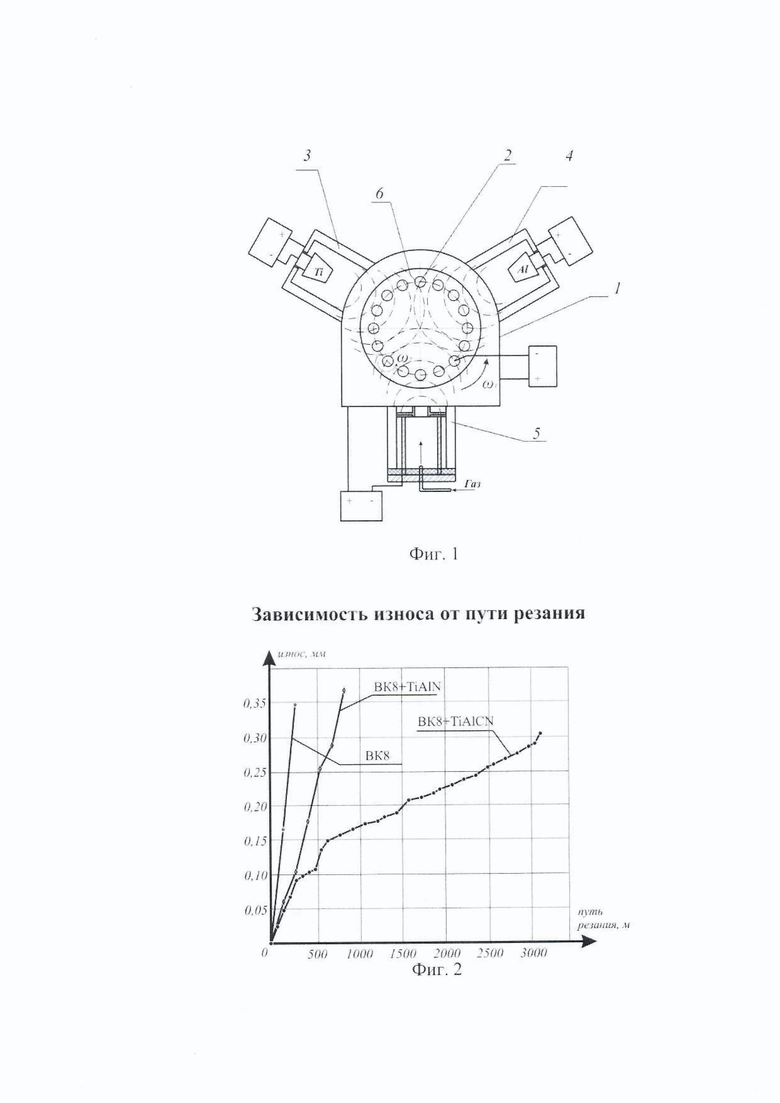

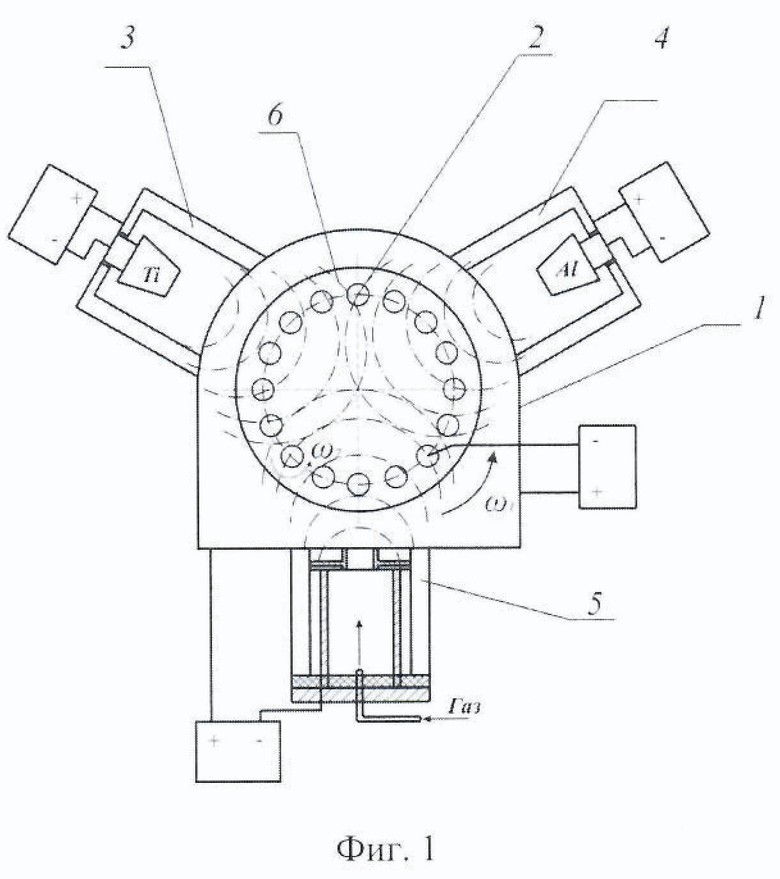

Существо изобретения поясняется чертежом Фиг. 1, на котором изображена принципиальная схема устройства в примере конкретной реализации способа получения покрытия согласно изобретению, на Фиг. 2 представлена диаграмма зависимости износа от пути резания.

Пример конкретной реализации способа.

Устройство Фиг. 1 содержит: вакуумную камеру 1, обрабатываемую деталь 2, электродуговой испаритель (катод) 3 из титана, электродуговой испаритель (катод) 4 из алюминия, плазменный источник с полым катодом 5, стол для установки образцов 6.

Способ осуществляется следующим образом:

В вакуумной камере 1 на столе 6 устанавливают обрабатываемую деталь, например, металлорежущий инструмент. Затем в камере создают рабочее давление, равное 8⋅103-5⋅10-2 Па. Далее проводят ионную очистку нагрев и активацию поверхности детали двумя этапами. На первом этапе проводят ионную чистку сильноточным плазменным источником с полым катодом в среде инертного газа аргона, при этом деталь нагревают до температуры 300-350°С. Далее на втором этапе проводят ионную очистку электродуговыми испарителями в среде инертного газа аргона при нагреве поверхности до температуры 400-450°С. Далее в среде инертного газа аргона при том же давлении наносят первый слой из Ti дуговым испарителем с титановым катодом для лучшей адгезии. Следующий слой на основе карбонитридов системы TiAl наносят дуговыми испарителями из титанового катода 3 и алюминиевого катода 4 в среде смеси реакционных газов азота и ацетилена при давлении 9⋅102-3⋅10-2 Па. Формирование покрытия системы Ti-Al-C-N происходит при одновременном распылении двух дуговых испарителей с титановым 3 и алюминиевым катодами 4, расположенными в одной плоскости противоположно друг другу.

Для проведения сравнительных испытаний на твердосплавные пластины из материала ВК8 было нанесено покрытие системы Ti-Al-N и разработанное, согласно изобретению, покрытие Ti-Al-C-N. Результаты сравнительных испытаний приведены в таблице 1 и на фиг. 2.

Проведенные испытания показывают, что покрытие на основе системы Ti-Al-C-N позволяет повысить износостойкость инструмента в 10 раз по сравнению с режущим инструментом без покрытия и в 3,5 раза по сравнению с инструментом с покрытием Ti-Al-N, синтезированным в среде азота (по прототипу).

Итак, заявляемое изобретение позволяет получать износостойкое покрытие на основе системы TiAl, синтезированное в среде смеси газов азота и ацетилена с образованием фаз TiN, AIN, TiAl, Ti3Al, TiАT, TiC, TiAlC, которое обладает однородным составом по всему объему за счет использования плазменного источника с полым катодом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ TiAlCO | 2023 |

|

RU2822378C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| Способ нанесения покрытия на металлорежущий инструмент | 2021 |

|

RU2781583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| Способ нанесения аморфно-кристаллического покрытия на металлорежущий инструмент | 2019 |

|

RU2699700C1 |

Изобретение относится к области машиностроения и может быть использовано в инструментальном производстве для поверхностного упрочнения металлорежущего инструмента. Покрытие на основе системы Ti-Al получают путем его нанесения на деталь 2 вакуумно-дуговым осаждением с двух электродуговых испарителей из однокомпонентных катодов из титана 3 и алюминия 4, при этом предварительно обезжиривают поверхность детали 2, помещают обрабатываемую деталь 2 в вакуумную камеру 1, создают в камере рабочее давление 8⋅10-3-5⋅10-2 Па, проводят ионную очистку, нагрев и активацию поверхности в два этапа, причем ее нагрев на первом этапе осуществляют до температуры 300-350°C с использованием сильноточного плазменного источника с полым катодом 5 в среде инертного газа аргона, на втором этапе поверхность детали 2 нагревают до температуры 400-450°С электродуговыми испарителями в среде инертного газа аргона, после этого наносят первый слой титана в среде инертного газа аргона, после чего наносят покрытие на основе системы Ti-Al в среде смеси газов азота и ацетилена с образованием фаз TiN, AlN, TiAl, Ti3Al, TiAl3, TiC, TiAlC при ассистировании процесса сильноточным плазменным источником также с использованием полого катода. Технический результат заключается в повышении качества, стойкости и однородности покрытия. 2 ил., 1 табл.

Способ получения покрытия на основе системы Ti-Al путем нанесения покрытия вакуумно-дуговым осаждением с двух электродуговых испарителей из однокомпонентных катодов из титана и алюминия в газовой среде, содержащей азот, включающий предварительное обезжиривание поверхности детали, помещение обрабатываемой детали в вакуумную камеру, создание в камере рабочего давления 8⋅10-3-5⋅10-2 Па, ионную очистку, нагрев и активацию поверхности в два этапа, причем на первом этапе ее нагрев осуществляют сильноточным плазменным источником с катодом в среде инертного газа аргона, на втором этапе поверхность детали нагревают до температуры 400-450°С электродуговыми испарителями в среде инертного газа аргона, после этого наносят первый слой титана в среде инертного газа аргона, после чего наносят покрытие на основе системы Ti-Al при ассистировании процесса сильноточным плазменным источником с катодом, отличающийся тем, что нагрев на первом этапе осуществляют до температуры 300-350°C с использованием полого катода, а покрытие на основе системы Ti-Al наносят в среде смеси газов азота и ацетилена с образованием фаз TiN, AlN, TiAl, Ti3Al, TiAl3, TiC, TiAlC при ассистировании процесса также с использованием полого катода.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| СТАНОК ДЛЯ ПЕРЕМАТЫВАНИЯ ФИЛЬМОВ | 1929 |

|

SU19443A1 |

| US 7655299 B2, 02.02.2010. | |||

Авторы

Даты

2022-10-21—Публикация

2022-04-01—Подача