Изобретение относится к области машиностроения и может быть использовано в инструментальном производстве для поверхностного упрочнения металлорежущего инструмента.

Стойкость и износостойкость являются основными характеристиками надежности инструмента. Около 90% случаев выхода инструмента из строя связана с воздействием на него сжимающих, изгибающих, ударно-импульсивных и знакопеременных нагрузок внешних усилий и нагрузок в процессе резания. В результате на контактные площадки инструмента воздействуют абразивные, адгезионно-усталостные, коррозионноокисли-тельные и диффузионные процессы. В связи с этим на сегодняшний день применяют новые инструментальные материалы или применяют дополнительные методы упрочнения контактных площадок режущего инструмента. Одним из экономически и технически эффективных методов, предлагаемых и используемых при решении задачи повышения износостойкости режущего инструмента, является метод вакуумно-дугового осаждения покрытий.

Известен способ получения многослойного покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение многослойного покрытия, при котором наносят нижний слой из нитрида или карбонитрида соединения титана, алюминия и кремния при их соотношении, мас.%: титан 87,7-91,9, алюминий 7,0-11,0, кремний 1,1-1,3, промежуточный - из нитрида или карбонитрида соединения титана, алюминия и кремния при их соотношении, мас.%: титан 93,7-94,9, алюминий 4,0-6,0, кремний 1,1-1,3, верхний - из нитрида или карбонитрида соединения титана и алюминия при их соотношении, мас.%: титан 91,5-94,5, алюминий 5,5-8,5, а нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый и второй из которых выполняют составными из титана и алюминия и располагают противоположно друг другу, а третий изготавливают из сплава титана и кремния и располагают между ними, причем нижний слой наносят с использованием первого и третьего катодов, промежуточный слой - с использованием второго и третьего катодов, верхний слой - с использованием первого и второго катодов. (патент РФ 2464341, МПК С23С 14/26, опубл. 20.10.2012)

Недостатками данного способа является то, что используются составные катоды, которые не обеспечивают однородности по химическому составу покрытия по всей поверхности режущего инструмента, а также сложность изготовления таких катодов, ведущих к удорожанию реализации способа.

Известен способ получения многослойного покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение многослойного покрытия, при котором наносят нижний слой из нитрида или карбонитрида соединения титана и алюминия при их соотношении, мас.%: титан 85,0-90,0, алюминий 10,0-15,0; промежуточный - из нитрида или карбонитрида соединения титана, алюминия и хрома при их соотношении, мас.%: титан 80,5-87,5, алюминий 6,0- 10,0, хром 6,5-9,5; верхний - из нитрида или карбонитрида соединения титана, алюминия и хрома при их соотношении, мас.%: титан 70,5-79,5, алюминий 14,0-20,0, хром 6,5-9,5, а нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый и второй из которых выполняют составными из титана и алюминия и располагают противоположно друг другу, а третий изготавливают составным из титана и хрома и располагают между ними, причем нижний слой наносят с использованием первого и второго катодов, промежуточный слой - с использованием первого и третьего катодов, верхний слой - с использованием второго и третьего катодов. (патент РФ 2428514, МПК С23С 14/06, опубл. 10.09.2011)

Недостатком данного способа является то, что используются составные катоды, не обеспечивающие однородности по химическому составу покрытия.

Известен способ получения многослойного покрытия для режущего инструмента,включающий вакуумно-плазменное нанесение трехслойного покрытия в среде ацетилена, при котором в качестве нижнего слоя при давлении ацетилена в камере установки 7,5·10-4Па и температуре 600°С наносят карбонитрид титана и алюминия, в качествепромежуточного слоя при давлении ацетилена в камере установки 7,5·10-4 Па и температуре 550°С наносят такой же карбонитрид, легированный кремнием, а вкачестве верхнего слоя при давлении ацетилена в камере установки 4,3·10-3 Па и температуре 500°С наносят карбонитрид титана и кремния. В процессе осуществления указанного способа нижний слой составляет толщину 40-50% отобщей толщины покрытия, а общая толщина покрытия составляет 5-8 мкм. (патент РФ 2424353, МПК С23С 14/06, опубл. 20.07.2011)

Недостатком данного способа является то, что используются составные катоды, не обеспечивающие однородности по химическому составу покрытия.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ упрочнения режущего инструмента, включающий осаждение мультислойного покрытия системы Ti - Al, при этом осуществляют размещение режущего инструмента в рабочей камере на столе, активирование его поверхности перед осаждением мультислойного интерметаллидного покрытия системы Ti - Al путем нагрева и очистки поверхности инструмента с помощью плазменного источника накального катода и очистки и нагрева инструмента электродуговыми испарителями, при котором очистку поверхности инструмента с помощью плазменного источника выполняют при нагреве поверхности режущего инструмента до 200-300°С, а очистку и нагрев режущего инструмента электродуговыми испарителями осуществляют при температуре 450-500°С, при этом мультислойное покрытие наносят при одновременном распылении двух однокомпонентных катодов из Al и Ti и вращении стола вокруг своей оси с послойным нанесением TiAlN и TiAl, причем в качестве рабочего газа используют аргон при напылении титан-алюминия и азот при напылении нитрида титана алюминия, при этом смену газов осуществляют при помощи регулятора расхода газов, при этом напыление послойных покрытий выполняют в едином цикле с чередованием осаждения слоев TiAlN и TiAl, которые повторяют не менее 10 раз, при этом скорость вращения стола 10 об/мин, толщина каждого слоя от 5…50 нм при общей толщине покрытия до 5 мкм , в котором образованы интерметаллидные фазы TiAl3 , Ti3Al, в чистом виде Ti и Al. (патент РФ 2700344, МПК С23С 14/24, опубл. 16.092019)

Недостатком данного способа является то, что в качестве износостойкого покрытия используют соединения на основе азота, которые не обеспечивают необходимых свойств покрытия.

Технический результат заключается в повышении качества покрытия за счет использования в качестве рабочих газов ацетилена и кислорода и образования дополнительных твердых фаз.

Указанный технический результат достигается тем, что в способе получения покрытия на основе системы Ti-Al, синтезированного в среде газов азота и аргона путем вакуумно-дугового осаждения из двух однокомпонентных катодов из титана и алюминия, при этом осуществляют размещение деталей в рабочей камере на столе, предварительно обезжирив поверхность детали, в камере создается рабочее давление 8⋅10-3-5⋅10-2 Па, активирование поверхности перед осаждением покрытия системы Ti-Al путем нагрева и очистки в среде инертного газа аргона проводят в два этапа, по которому в отличие от прототипа на первом этапе нагрев поверхности детали осуществляют сильноточным плазменным источником с полым катодом до температуры 350-400°C, на втором этапе поверхность детали нагревают до температуры 400-450°C электродуговыми испарителями, после этого наносят первый слой титана, следующим наносят покрытие на основе карбоксида системы TiAl в смеси газов ацетилена и кислорода при давлении 9·10-2-3·10-1 Па, при этом нанесение покрытия TiAlCO осуществляют при ассистировании процесса сильноточным плазменным источником с полым катодом, с образованием твердых фаз TiAl, Ti3Al, TiAl3, TiC, TiAlC, Al2O3, TiO2.

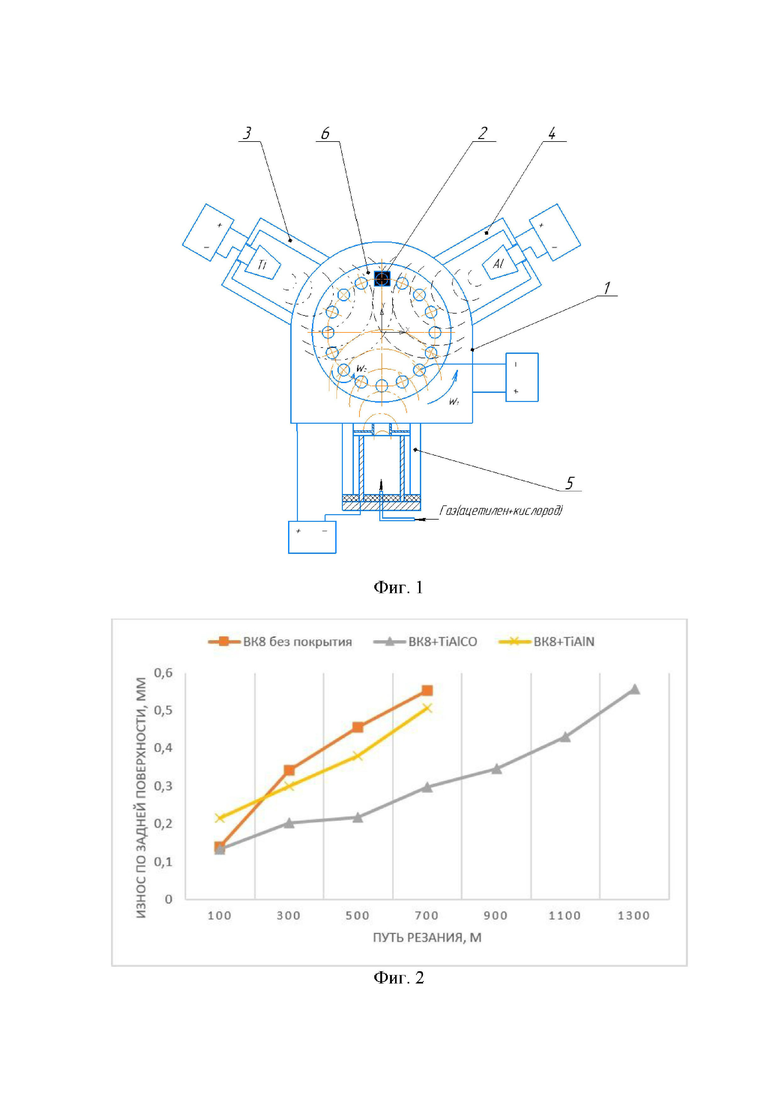

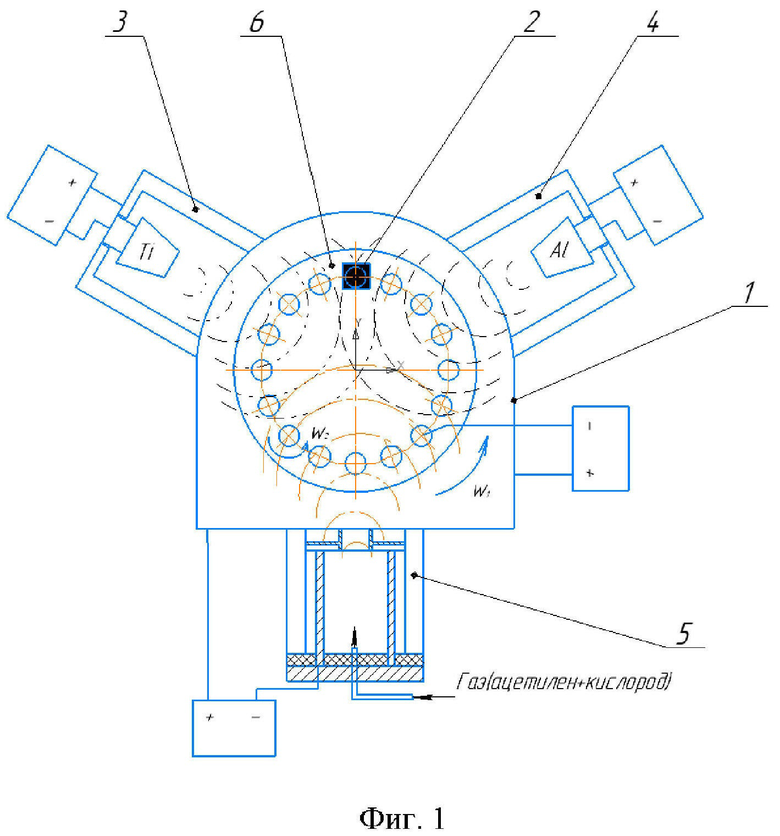

Существо изобретения поясняется чертежом Фиг.1, на котором изображена принципиальная схема устройства в примере конкретной реализации способа получения покрытия согласно изобретению, на Фиг.2 представлена диаграмма зависимости износа инструмента от пути резания.

Устройство Фиг.1 содержит: вакуумную камеру 1, обрабатываемую деталь 2, электродуговой испаритель (катод) 3 из титана, электродуговой испаритель (катод) 4 из алюминия, плазменный источник с полым катодом 5, стол для установки образцов 6.

Способ осуществляется следующим образом.

В вакуумной камере 1 на столе 5 устанавливают обрабатываемую деталь, например металлорежущий инструмент. Затем в камере создают рабочее давление, равное 8·10-3-5·10-2Па. Далее проводят ионную очистку нагрев и активацию поверхности детали двумя этапами. На первом этапе проводят ионную чистку сильноточным плазменным источником с полым катодом в среде инертного газа аргона, при этом деталь нагревают до температуры 300-350°С. Далее проводят ионную очистку электродуговыми испарителями в среде инертного газа аргона при нагреве поверхности до температуры 400-450°С. Далее в среде инертного газа аргона при том же давлении наносят первый слой из Ti дуговым испарителем с титановым катодом для лучшей адгезии. Следующий слой на основе карбоксида системы TiAl наносят дуговыми испарителями из титанового катода 3 и алюминиевого катода 4 в среде смеси газов ацетилена и кислорода при давлении 9·10-2-3·10-1Па. Формирование покрытия происходит при одновременном распылении двух дуговых испарителей с титановым 3 и алюминиевым катодами 4, расположенными в одной плоскости противоположно друг другу.

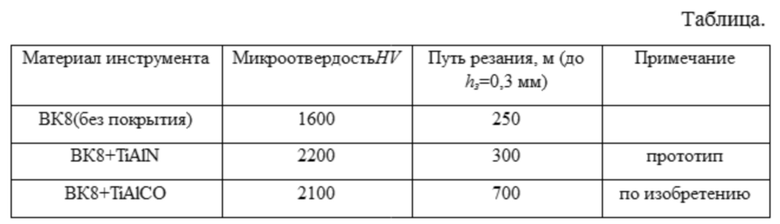

Для проведения сравнительных испытаний на твердосплавные пластины из материала ВК8 было нанесено покрытие системы TiAlN и разработанное согласно изобретению покрытие TiAlCO. Результаты испытаний приведены в таблице и на фиг.2.

Проведенные испытания показывают, что покрытие на основе системы TiAl, синтезированное в смеси газов ацетилена и кислорода - TiAlCO, позволяет повысить износостойкость инструмента в 2.8 раз по сравнению с режущим инструментом без покрытия и в 2.3 раза по сравнению с инструментом с покрытием TiAlN, синтезированным в среде азота (по прототипу).

Итак, заявляемое изобретение позволяет получать износостойкое покрытие на основе системы TiAl, синтезированное в смеси газов ацетилена и кислорода с образованием фаз TiAl, Ti3Al, TiAl3, TiC, TiAlC, Al2O3, TiO2, которое обладает однородным составом по всему объему за счет использования плазменного источника с полым катодом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ Ti-Al, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА И АЦЕТИЛЕНА | 2022 |

|

RU2782102C1 |

| Способ нанесения покрытия на металлорежущий инструмент | 2021 |

|

RU2781583C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| Способ нанесения аморфно-кристаллического покрытия на металлорежущий инструмент | 2019 |

|

RU2699700C1 |

Изобретение относится к способу получения покрытия на основе системы Ti-Al. Проводят синтезирование покрытия в газовой среде путем вакуумно-дугового осаждения из двух однокомпонентных катодов из титана и алюминия, при этом осуществляют размещение деталей в рабочей камере на столе, предварительно обезжирив поверхность деталей. В камере создают рабочее давление 8⋅10-3-5⋅10-2 Па. Активирование поверхности деталей перед осаждением покрытия системы Ti-Al путем нагрева и очистки в среде инертного газа аргона проводят в два этапа. На первом этапе нагрев поверхности деталей осуществляют сильноточным плазменным источником с полым катодом до температуры 350-400°C. На втором этапе поверхность деталей нагревают электродуговыми испарителями до температуры 400-450°C. После этого наносят первый слой титана, следующим наносят покрытие на основе карбоксида титана алюминия в смеси газов ацетилена и кислорода при давлении 9·10-2-3·10-1 Па. Нанесение покрытия TiAlCO осуществляют при ассистировании процесса сильноточным плазменным источником с полым катодом с образованием твердых фаз TiAl, Ti3Al, TiAl3, TiC, TiAlC, Al2O3, TiO2. Обеспечивается повышение качества покрытия за счет использования в качестве рабочих газов ацетилена и кислорода и образования дополнительных твердых фаз. 2 ил., 1 табл.

Способ получения покрытия на основе системы Ti-Al, включающий синтезирование покрытия в газовой среде путем вакуумно-дугового осаждения из двух однокомпонентных катодов из титана и алюминия, при этом осуществляют размещение деталей в рабочей камере на столе, предварительно обезжирив поверхность деталей, в камере создают рабочее давление 8⋅10-3-5⋅10-2 Па, активирование поверхности деталей перед осаждением покрытия системы Ti-Al путем нагрева и очистки в среде инертного газа аргона проводят в два этапа, причем во втором этапе нагрев осуществляют электродуговыми испарителями, отличающийся тем, на первом этапе нагрев поверхности деталей осуществляют сильноточным плазменным источником с полым катодом до температуры 350-400°C, во втором этапе поверхность деталей нагревают до температуры 400-450°C, после этого наносят первый слой титана, следующим наносят покрытие на основе карбоксида титана алюминия в смеси газов ацетилена и кислорода при давлении 9⋅10-2-3⋅10-1 Па, при этом нанесение покрытия TiAlCO осуществляют при ассистировании процесса сильноточным плазменным источником с полым катодом с образованием твердых фаз TiAl, Ti3Al, TiAl3, TiC, TiAlC, Al2O3, TiO2.

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| Способ нанесения покрытия на металлорежущий инструмент | 2021 |

|

RU2781583C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2428514C1 |

| CN 102994967 B, 25.02.2015 | |||

| US 20090068450 A1, 12.03.2009. | |||

Авторы

Даты

2024-07-04—Публикация

2023-12-15—Подача