Настоящее изобретение относится к устройству для смазывания цилиндров в двигателях внутреннего сгорания и, в частности, больших дизельных двигателях.

Согласно существующему уровню техники известен насос с гидравлическим приводом, расположенный на линии подачи смазки, при помощи которого смазку подают на трущиеся поверхности цилиндра двигателя внутреннего сгорания. Затраты и сложности, связанные с функционированием гидравлического насоса, относительно высоки, так как этот насос соединен с контуром циркуляции гидравлической жидкости, который не должен быть связан с контуром циркуляции смазки, так как нельзя допускать смешивания гидравлической жидкости и смазки во время функционирования. Насос должен создавать давление, в частности, для устройств, которые применяют в больших дизельных двигателях. Чтобы поддержать работу насоса, согласно существующему уровню техники предлагается установить между насосом и отверстием подвода смазки вытесняющее устройство вместе со связанным с ним исполнительным устройством (см. документ DE 19959300 A1). Вытесняющее устройство выполнено в виде поршня в узле цилиндра, причем этот поршень вытесняющего устройства соединен с поршнем исполнительного устройства, в результате чего получается единый механизм с двумя поршнями. Поршень исполнительного устройства в этом механизме имеет больший диаметр, чем поршень вытесняющего устройства, в результате чего можно обеспечить высокую силу вытеснения при низком рабочем давлении.

Недостаток этого решения заключается в том, что для перемещения поршня исполнительного устройства требуется наличие большого количества гидравлической рабочей среды. Чтобы обеспечить наличие такого относительно значительного количества гидравлической рабочей среды, в большинстве случаев необходимы один или более резервуаров. Эти резервуары, с одной стороны, являются недостатком по причине необходимости монтажного пространства для установки и, таким образом, увеличения потребности в пространстве. С другой стороны, для таких резервуаров в большинстве случаев также требуется блок подачи инертного газа под давлением и измерительное устройство для контроля давления гидравлической рабочей среды, а также средства регулировки для корректирования рабочего давления. Решение, предложенное в документе DE 19959300 А1, имеет еще один недостаток, заключающийся в том, что вытесняющее устройство транспортирует смазку только во время хода сжатия, и поэтому возврат поршня вытесняющего устройства в исходное положение невозможно использовать для нагнетания смазки. Таким образом, при использовании этого обычного устройства, конечно, можно уменьшить нагрузку по созданию давления на насос, находящийся перед ним в контуре, однако подача смазки происходит только во время хода сжатия, в результате чего повышение частоты подачи смазки внутрь цилиндра возможно только в ограниченной степени.

Из документа DE 9115265 U известно устройство для индивидуальной подачи смазки в отверстия подвода смазки. Это устройство содержит узел V подачи и узел Е смазывания.

При помощи переключающего элемента U двухходовые распределители узла Е смазывания соединены с прогрессивным распределителем для каждого цилиндра. Прогрессивный распределитель подает смазку во все отверстия подвода смазки. Двухходовой распределитель содержит поршневой узел, включающий в себя поршень, который выполнен с возможностью свободного движения в дозирующей камере. Дозирующая камера разделена поршнем на две части дозирующей камеры, которые могут быть заполнены определенным количеством смазки.

Параллельно с дозирующей камерой в корпусе двухходового распределителя создана управляющая камера, в которой управляющий поршень может совершать возвратно-поступательное перемещение. Если смазка должна быть подана в одну из частей дозирующей камеры, то в управляющей камере смазкой, находящейся под давлением, приводится в действие управляющий поршень, в результате чего открывается соединение с первой частью дозирующей камеры, и смазка нагнетается в эту первую часть дозирующей камеры. Поршень начинает перемещаться, и это вызывает выталкивание смазки из второй части дозирующей камеры в направлении отверстия подвода смазки. Управляющий поршень переходит в секцию меньшего диаметра, в результате чего открывается соединение между второй частью дозирующей камеры и отверстием подвода смазки. Необходимо обеспечить возможность перемещения управляющего поршня в управляющей камере, и часть смазки, которая должна находиться в управляющей камере, выталкивается в обратный канал. Эту смазку затем повторно используют в контуре циркуляции. Однако из-за наличия определенного количества смазки в контуре циркуляции увеличивается объем смазки в системе. Также недостатком является то, что при повторном использовании смазки в потоке перепуска могут накапливаться загрязнения.

Задачей настоящего изобретения является создание устройства для смазывания поверхностей цилиндра, имеющего простую конструкцию, занимающего меньше монтажного пространства и обеспечивающего точное и быстрое отмеривание количества смазки в нужный момент времени.

Эта задача решается при помощи создания устройства для смазывания трущейся поверхности цилиндра в двигателе внутреннего сгорания, содержащего источник смазки, обеспечивающий наличие смазки, а также отверстие подвода смазки, через которое смазка может быть нанесена на трущуюся поверхность. Смазка может транспортироваться от источника смазки к отверстию подвода смазки. Между источником смазки и отверстием подвода смазки размещены переключающий элемент и поршневой узел, причем поршневой узел имеет первую и вторую камеры, которые разделены подвижным поршнем, а переключающий элемент, расположенный между источником смазки и поршневым узлом соединяет с отверстием подвода смазки либо первую камеру, либо вторую камеру. Можно обойтись без управляющего поршня, используемого при существующем уровне техники, что приводит к упрощению устройства по сравнению с упомянутым существующим уровнем техники. Более того, время реакции устройства на возникшую потребность в подаче смазки на трущуюся поверхность цилиндра короче благодаря тому, что устройство состоит из меньшего числа отдельных деталей. В качестве примера, нет необходимости знать заранее время наполнения управляющего пространства, чтобы инициировать смещение управляющего поршня. В отличие от описанного для существующего уровня техники, переключение переключающего элемента начинается, как только переключающий элемент получил сигнал на переключение, и смазка из одной из камер поршневого узла транспортируется к отверстию подвода смазки и готова для смазывания трущейся поверхности цилиндра двигателя внутреннего сгорания.

Следующее преимущество устройства, соответствующего настоящему изобретению, является результатом того, что доставка смазки к конкретному отверстию подвода смазки требует меньше времени благодаря тому, что вследствие переключения переключающего элемента смазку подают непосредственно в отверстие подвода смазки. Таким образом, нет необходимости в прогрессивном распределителе, соответствующем существующему уровню техники. Такой прогрессивный распределитель состоит из множества поршней с гидравлическим приведением в действие, которые распределяют смазку, поступающую от источника, во множество отверстий подвода смазки. При использовании общего прогрессивного распределителя каждой парой отверстий подвода смазки управляют при помощи поршневого узла, входящего в состав этого прогрессивного распределителя. Отсюда следует, что для 8 отверстий подвода смазки требуется в сумме 4 поршневых узла. Поршни этих поршневых узлов, которые приводятся в действие смазкой в качестве гидравлической рабочей среды, могут только медленно реагировать на сигнал, информирующий о потребности в подаче смазки в цилиндр. Из-за того, что каждому поршню требуется несколько миллисекунд на операцию переключения, и из-за того, что множество поршней приводят в действие последовательно, время для завершения каждой из этих операций суммируется. Таким образом, можно считать что прогрессивный распределитель не подходит для контролируемого по времени смазывания цилиндра двигателя внутреннего сгорания и, в частности, большого дизельного двигателя.

Благодаря тому, что управляющий поршень не требуется, можно уменьшить количество смазки в системе.

Для функционирования управляющего поршня, соответствующего существующему уровню техники, необходимо возвращать часть смазки в обратный канал. Это возвращение можно рассматривать как поток перепуска. Такой поток перепуска может вызвать проблемы при функционировании устройства, так как в контуре циркуляции, содержащем поток перепуска, могут накапливаться загрязнения. В таком случае необходимо периодически заменять смазку, чтобы не допустить наличия этих загрязнений, приводящих к ухудшению качества смазки, а также негативно влияющих на функционирование устройства.

В предпочтительном случае смазкой могут быть заполнены обе камеры, в результате чего можно обойтись без уплотняющих средств. Когда небольшое количество смазки попадает во вторую камеру из первой камеры, пленка из смазки на внутренней стенке первой камеры или второй камеры может быть использована для смазывания поршня, скользящего вдоль этой стенки внутри камеры.

Первую камеру соединяют с источником смазки, а вторую камеру соединяют с отверстием подвода смазки, когда переключающий элемент переводят в первое положение. Вторую камеру соединяют с отверстием подвода смазки, а первую камеру соединяют с источником смазки, когда переключающий элемент переводят во второе положение. Таким образом, при каждом ходе поршня поршневого узла в одно или более отверстий подвода смазки может подаваться смазка. Можно задать точное время перехода из первого положения во второе положение или наоборот при переключении, в результате чего можно управлять временем выпуска смазки через отверстие подвода смазки на трущуюся поверхность.

Переключающий элемент может переходить в положение покоя, в результате чего соединение между источником смазки и отверстием подвода смазки будет разрываться. В положении покоя поршень поршневого узла может оставаться в крайнем положении. Если поршень находится в своем крайнем положении, объем камеры равен нулю. Тогда устройство больше не будет транспортировать смазку на трущуюся поверхность до тех, пока переключающий элемент снова не переключится, в результате чего в камеру снова может поступать смазка от источника смазки.

Согласно предпочтительному варианту реализации настоящего изобретения, переключающий элемент включает в себя многоходовой клапан. Под многоходовым клапаном нужно понимать механизм, который может избирательно соединять канал впуска жидкости с различными каналами выпуска жидкости. Согласно одному из вариантов реализации настоящего изобретения, многоходовой клапан выполнен как тело цилиндрической формы, которое может перемещаться в полом корпусе. Это тело цилиндрической формы содержит множество каналов для смазки. Полый корпус снабжен отверстиями, через которые смазку можно транспортировать от источника смазки в каналы упомянутого тела цилиндрической формы и оттуда снова транспортировать к множеству потребителей. Под потребителями можно понимать, например, отверстие подвода смазки или камеру поршневого узла. Если тело цилиндрической формы находится в первом положении, открывается первый канал от источника смазки в первую камеру поршневого узла, в результате чего первый канал наполняется смазкой. Если тело цилиндрической формы находится во втором положении, открывается второй канал от источника смазки во вторую камеру поршневого узла, в результате чего второй канал наполняется смазкой. Каналы тела цилиндрической формы и отверстия полого корпуса можно совмещать за счет поступательного или вращательного движения тела цилиндрической формы относительно полого корпуса.

Между источником смазки и переключающим элементом может быть размещено транспортирующее устройство, в частности, насос, в результате чего смазка имеет давление подачи, необходимое для нанесения на трущуюся поверхность цилиндра через отверстие подвода смазки. Транспортирующее устройство может также включать в себя множество насосов, которые могут быть предусмотрены по причине эксплуатационной надежности или по причине обслуживания.

С другой стороны, существует возможность размещения между источником смазки и переключающим элементом резервуара аккумуляторной топливной системы высокого давления дизельного двигателя (АТС), чтобы обеспечить подачу смазки под необходимым давлением. Такой резервуар может быть предусмотрен, если смазка требуется разным потребителям, в результате чего значительно большее количество смазки постоянно находится под давлением для подачи всем потребителям. Дополнительным преимуществом использования резервуара аккумуляторной топливной системы высокого давления дизельного двигателя является то, что благодаря наличию большего количества смазки под давлением, легче выравнивать флуктуации давления, и по этой причине возможна стабильная работа устройства для смазывания цилиндров двигателя внутреннего сгорания.

Смазка может транспортироваться от источника смазки к множеству отверстий подвода смазки. На трущейся поверхности цилиндра может быть создано множество отверстий подвода смазки, которые равномерно распределены по периферии цилиндра. Множество отверстий подвода смазки, в частности, необходимо при использовании устройства для смазывания в больших дизельных двигателях, чтобы наносить смазку на трущуюся поверхность в виде смазывающей пленки одинаковой толщины.

Между первым переключающим элементом и отверстием подвода смазки может быть размещен второй переключающий элемент, чтобы избирательно направлять смазку в первое отверстие подвода смазки или второе отверстие подвода смазки. Этот вариант выгоден, когда разные отверстия подвода смазки должны снабжаться смазкой в разные моменты времени.

Между первым переключающим элементом и отверстием подвода смазки может быть размещено перекрывающее средство, при помощи которого открывают соединение с отверстием подвода смазки, когда давление подачи смазки превышает пороговое значение, в результате чего смазка может транспортироваться в упомянутое отверстие подвода смазки. Такое перекрывающее средство может быть создано в виде запорного клапана. Упомянутое пороговое значение находится в диапазоне от 1 до 500 бар, в частности, от 1 до 250 бар, и предпочтительно - от 10 до 50 бар.

Могут быть предусмотрены средства изменения объема камер, что позволяет, в частности, выбирать геометрические характеристики, например, длину поршня или крайнее положение поршня поршневого узла, в результате чего можно изменять количество смазки в каждой из двух камер. Эта мера позволяет использовать предлагаемое устройство в различных областях применения, где требуются разные количества смазки.

В соответствии с предпочтительным исполнением устройства может быть предусмотрена регулирующая система, при помощи которой можно управлять переключающим элементом таким образом, чтобы время открывания соединения с отверстием подвода смазки можно было задавать, исходя из измеренных параметров, относящихся к режиму работы двигателя внутреннего сгорания.

Данное устройство можно использовать, в частности, для смазывания трущихся поверхностей цилиндра в большом дизельном двигателе.

Следующее преимущество устройства, соответствующего настоящему изобретению, заключается в предотвращении смешивания смазки с гидравлическими жидкостями, так как сама смазка используется в устройстве как средство транспортировки или нагнетания. Поэтому можно обойтись без уплотняющих средств, которые должны применяться в большинстве широко распространенных устройств для смазывания цилиндров.

Устройство функционирует по принципу периодической транспортировки потребителю некоторого количества смазки, определяемого геометрически обоснованными граничными значениями. Эти геометрически обоснованные граничные значения определяют, исходя из объема двух камер поршневого узла. Этот объем может, например, изменяться за счет выбора геометрических характеристик, в частности, длины поршня или требуемого крайнего положения поршня. Эти геометрически обоснованные граничные значения большей частью не зависят от физических и химических характеристик смазки. Температура смазки и ее вязкость оказывают не более чем второстепенное влияние на количество смазки, определяемое устройством, соответствующим настоящему изобретению. В результате можно обойтись без дорогостоящих устройств для нагрева или охлаждения смазки.

Число подвижных деталей остается небольшим, благодаря простой конструкции устройства. Можно обойтись без пружинных механизмов, которые используются при существующем уровне техники для возврата поршней устройства подачи в исходное положение, поэтому устройство будет работать устойчивым и надежным образом.

Так как в один цикл работы двигателя можно сделать, по меньшей мере, два впрыска из-за того, что поршень поршневого узла выполнен с двусторонним действием, то можно увеличить частоту впрыска смазки на трущуюся поверхность. Как следствие, можно подавать большее количество смазки на трущуюся поверхность цилиндра за один цикл работы двигателя, вдвое большее количество по сравнению с тем, которое можно подавать на трущуюся поверхность в соответствии с документом DE 19959300 А1.

Кроме того, можно, по меньшей мере, сократить число резервуаров для смазки, требуемых устройством, либо даже полностью обойтись без резервуаров из-за того, что количество смазки, необходимой для функционирования устройства, является небольшим. Очевидно, что под количеством требующейся смазки подразумевается количество смазки, содержащейся в поршневом узле, а также в линиях от источника смазки до отверстия подвода смазки. В этой связи резервуар для смазки необходимо рассматривать как емкость, в которой смазка хранится под давлением для подачи потребителю в случае необходимости. Чтобы хранить смазку под давлением в этой емкости, туда в большинстве случаев нагнетают инертный газ. Если должен использоваться такой инертный газ, это использование предполагает установку контура циркуляции инертного газа, а также должны быть предусмотрены устройства для создания и поддержания давления инертного газа и для задания требуемой рабочей температуры.

Из-за того, что требуются небольшие количества смазки, устройство также может быть соединено с центральным блоком подачи смазки, в котором эта смазка хранится под давлением, таким как, например, резервуар аккумуляторной топливной системы высокого давления дизельного двигателя. Этот резервуар представляет собой резервуар для смазки, используемый для подачи смазки во все смазываемые места устройства, а также, возможно, в смазываемые места двигателя внутреннего сгорания, либо транспортного средства или судна, которые приводятся в действие двигателем внутреннего сгорания. В отличие от резервуаров для смазки, которые предполагается использовать для выравнивания флуктуаций давления, резервуар аккумуляторной топливной системы высокого давления дизельного двигателя служит для хранения большого количества смазки под давлением. Поэтому данный резервуар можно считать источником смазки, в котором поддерживается давление.

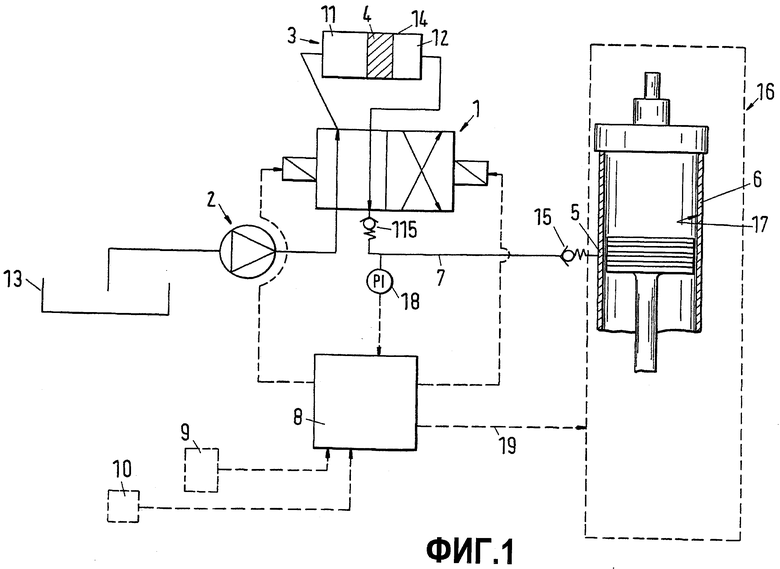

Далее более подробно с помощью указанных ниже чертежей будут рассмотрены некоторые преимущественные варианты реализации настоящего изобретения. На чертежах:

Фиг.1 - первый вариант устройства, соответствующего настоящему изобретению;

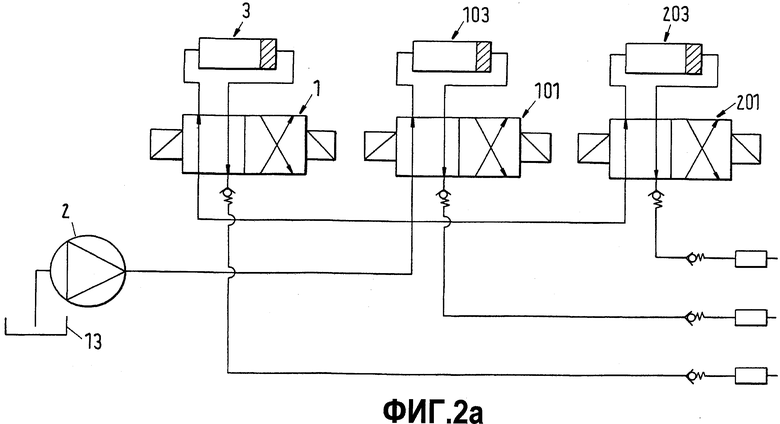

Фиг.2а - первая модификация второго варианта устройства, соответствующего настоящему изобретению;

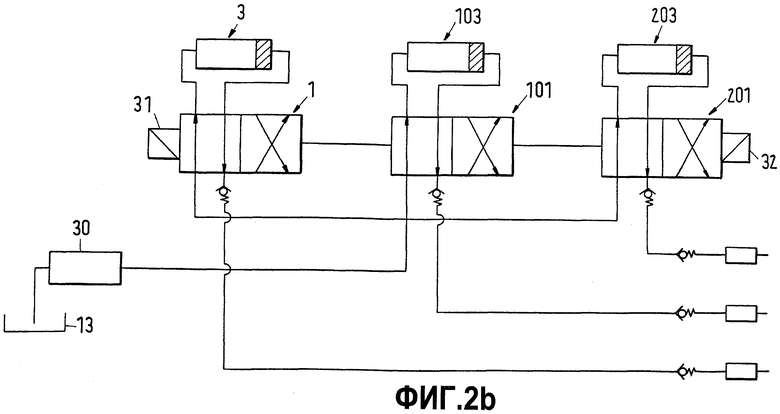

Фиг.2b - вторая модификация второго варианта устройства, соответствующего настоящему изобретению;

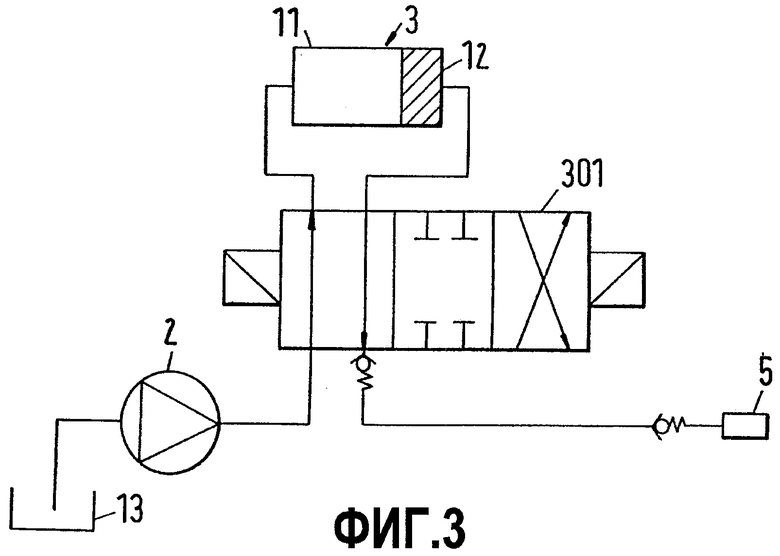

Фиг.3 - еще один вариант многоходового клапана; и

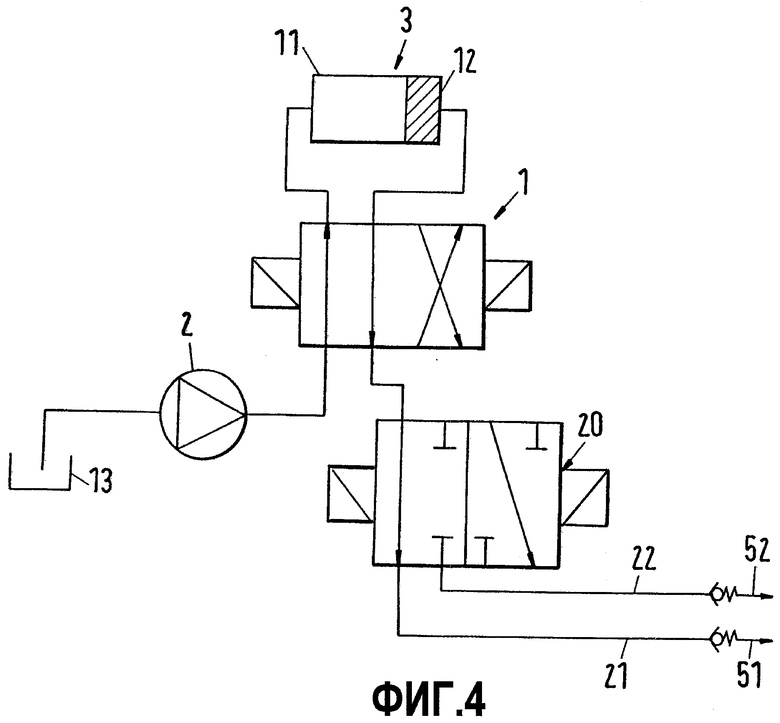

Фиг.4 - вариант устройства для подачи смазки в два отверстия подвода смазки.

Согласно Фиг.1 устройство, предлагаемое настоящим изобретением, включает в себя источник 13 смазки, который может быть выполнен в виде резервуара для смазки и при помощи которого подают смазку. С источником 13 смазки соединено устройство 2 подачи, при помощи которого происходит подача смазки от упомянутого источника смазки к потребителю. В качестве потребителя изображено отверстие 5 подвода смазки, в котором, например, может быть установлена форсунка для смазки, при помощи которой смазку транспортируют в смазываемую систему, в изображенном случае это будет трущаяся поверхность цилиндра 6 двигателя 16 внутреннего сгорания. Вместо устройства подачи можно установить резервуар аккумуляторной топливной системы высокого давления дизельного двигателя, который уже содержит смазку, находящуюся под достаточным давлением, в результате чего при необходимости смазку можно подавать к рассматриваемому потребителю. Находящуюся под давлением смазку транспортируют через насос 2 или из резервуара аккумуляторной топливной системы высокого давления дизельного двигателя в первую камеру 11 поршневого узла 3. Давление смазки на выходе насоса 2 или из резервуара аккумуляторной топливной системы высокого давления дизельного двигателя находится в диапазоне от 1 до 500 бар, в частности, от 1 до 250 бар, и предпочтительно - в диапазоне от 10 до 50 бар. Поршневой узел имеет внутренне пространство 14, в предпочтительном случае - цилиндрической формы, которое разделено свободно движущимся поршнем 4 на две камеры 11 и 12. Если поршень 4 находится в своем первом крайнем положении, то первая камера 11 содержит заданное количество смазки, в то время как вторая камера 12 вообще не содержит смазки. Если переключающий элемент 1, который изображен на Фиг.1 в виде многоходового клапана, в частности - гидравлического четырехходового клапана, смещается из своего первого положения во второе положение, то находящаяся под давлением смазка, подаваемая при помощи насоса 2, поступает во вторую камеру 12 поршневого узла. За счет этого свободно движущийся поршень 4 смещается в свое второе крайнее положение. Смазка, находящаяся в первой камере 11, выталкивается в направлении отверстия 5 подвода смазки. В отверстии 5 подвода смазки может быть установлена форсунка для смазки, находящаяся на трущейся поверхности 17 цилиндра 6 двигателя внутреннего сгорания, которая, по существу, известна и не показана на чертеже. От каждой камеры 11, 12 к переключающему элементу идет линия подачи смазки. Еще одна линия 7 подачи смазки идет от переключающего элемента к потребителю, иными словами, к трущейся поверхности 17, которую необходимо смазывать. На линии 7 подачи смазки может быть установлено перекрывающее средство 15, которое открывается, когда давление смазки на линии 7 подачи смазки превысит пороговое значение. Перекрывающее средство 15, в частности, может быть выполнено в виде запорного клапана или обратного клапана. Если поршневой узел 4 и отверстие 5 подвода смазки расположены на удалении друг от друга, может быть установлено множество перекрывающих средств 15, 115.

Объем первой камеры 11 и второй камеры 12 и, таким образом, количество содержащейся в них смазки, определяют на основе количества смазки, требующегося потребителю. Частота подачи смазки также является определяющим фактором для выбора объема этих двух камер. Диаметр цилиндрического внутреннего пространства 14 и, следовательно, поршня 4, а также давление подачи, достигаемое насосом 2, определяют в зависимости от максимального давления на стороне потребителя, в данном случае - от давления, которое имеет место на трущейся поверхности 17 цилиндра 6 двигателя внутреннего сгорания на уровне отверстия 5 подвода смазки, учитывая потерю давления в линии 7 подачи смазки, а также в области отверстия 5 подвода смазки и в любом из перекрывающих средств 15, размещенных на линии подачи смазки.

Производительность насоса 2 рассчитывают, исходя из числа многоходовых клапанов 1, а также требуемого времени впрыска смазки, т.е. длительности перемещения поршня из его первого крайнего положения в его второе крайнее положение и наоборот, а также на основе характеристик многоходового клапана. Чем выше давление, создаваемое насосом, тем в большей степени можно сократить время впрыска.

В общем случае для каждого цилиндра больших дизельных двигателей предусмотрено более одного отверстия 5 подвода смазки на цилиндр 6, чтобы гарантировать адекватное смазывание по всей периферии цилиндра. Чтобы удовлетворить эти требования, устанавливают множество многоходовых клапанов 1 и связанных с ними поршневых узлов 3, причем эти многоходовые клапаны могут быть помещены в общий корпус. В предпочтительном случае многоходовые клапаны размещают вместе с поршневым узлом в общем корпусе как единый агрегат.

Устройство для смазывания соединено с системой управления, которая включает в себя регулятор 8, содержащий блок 9 ввода данных для автоматической регулировки и блок 10 ввода данных для ручной регулировки. Блок 9 в режиме реального времени автоматически принимает входные сигналы, содержащие информацию о скорости двигателя, а также о его нагрузке. Дополнительно могут быть собраны данные о положении коленчатого вала и получены другие системные параметры. Центральным блоком, входящим в состав регулятора 8, на основе скорости двигателя и нагрузки уточняется время впрыска смазки на трущуюся поверхность. В этот момент времени многоходовому клапану 1 посылается сигнал управления. Сигнал управления вызывает переключение многоходового клапана, в результате чего смазка может выходить из соответствующей камеры 11, 12 поршня 4 и поступает по линии 7 подачи смазки в отверстие 5 подвода смазки. Если многоходовой клапан 1 принимает сигнал на переключение от регулятора 8, то механизм переключения этого клапана является электронным, механическим, например, за счет усилия пружины или за счет кулачков, магнитным, электромагнитным, пневматическим или гидравлическим. Чтобы отслеживать функционирование устройства, на линии 7 подачи смазки могут быть установлены средства измерения давления, например, датчик 18 давления. При помощи датчика 18 давления может также проверяться время переключения многоходового клапана 1. Когда многоходовой клапан переключается, это приводит к возникновению импульса давления, который регистрирует датчик 18 давления. Сигнал, соответствующий этому импульсу давления, поступает в регулятор 8, который получает для этого импульса давления значение времени. Значение времени сравнивается со временем планируемой подачи смазки в отверстие 5 подвода смазки. Когда обнаружено отклонение, время переключения многоходового клапана можно соответствующим образом изменить. Кроме того, регулятор 8 посылает выходные сигналы 19 в систему регулировки параметров двигателя или в систему диагностики или в систему выдачи тревожных сообщений, чтобы предоставить информацию о режиме работы устройства и указать на неисправности или нестабильность режима. Более того, в систему регулировки параметров двигателя может быть послана команда на сброс скорости двигателя, если продиагностированы неисправности.

На Фиг.2а показан второй вариант устройства, соответствующего настоящему изобретению. Согласно показанному на Фиг.2 одно единственное устройство 2 подачи снабжает множество поршневых узлов 3, 103, 203 через множество переключающих элементов 1, 101, 201. Ничем иным конструкция показанного устройства не отличается от ранее рассмотренного варианта. Вместо устройства 2 подачи также может быть установлен резервуар 30 аккумуляторной топливной системы высокого давления дизельного двигателя, как схематично показано на Фиг.2b. Согласно Фиг.2b в предпочтительном случае многоходовые клапаны дополнительно помещены в общий корпус как единый агрегат. За счет этого можно разместить многоходовые клапаны в плане монтажа компактным образом и обеспечить переключающие устройства 31, 32, которые могут приводить в действие множество многоходовых клапанов во временной последовательности один за другим. Например, задействуется многоходовой клапан 1, и смазка подается в первую камеру 11 поршневого узла 3 и, кроме того, смазка транспортируется из второй камеры 12 поршневого узла 3 потребителю, в частности, в отверстие подвода смазки на трущейся поверхности первого цилиндра двигателя внутреннего сгорания. После чего происходит впрыск в положении поршня, заданном углом поворота кривошипа, который может перемещаться в цилиндре. В конце периода времени, который хранится в переключающем устройстве, задействуется многоходовой клапан 101. Смазка транспортируется в первую камеру поршневого узла 103. В это же время смазка транспортируется из второй камеры поршневого узла 103 в следующее отверстие подвода смазки на трущейся поверхности второго цилиндра двигателя внутреннего сгорания. Период времени отмеряется таким образом, чтобы подача или впрыск смазки на трущуюся поверхность в предпочтительном случае происходил под одним и тем же углом поворота кривошипа. Такой период времени может быть определен аналогичным образом для каждого следующего цилиндра в двигателе внутреннего сгорания. Временная последовательность переключений многоходового клапана может, кроме того, храниться в блоке памяти регулятора. Регулятор посылает сигнал переключения в соответствующий переключающий механизм конкретного магнитного клапана или в общее переключающее устройство для магнитных клапанов, размещенное в общем корпусе в виде единого агрегата. Далее, регулятор может иметь конструкцию, аналогичную конструкции регулятора 8, показанного на Фиг.1, но на Фиг.2 это не показано более подробно. В качестве альтернативы описанному, переключающее устройство может также задействовать множество многоходовых клапанов в одно и то же время, если множество потребителей должны обеспечиваться смазкой одновременно. Во всех вариантах реализации настоящего изобретения приведение в действие переключающего устройства может быть электронным, механическим, например, за счет усилия пружины или за счет кулачков, магнитным, пневматическим или гидравлическим.

На Фиг.3 показан еще один вариант переключающего элемента 301, который выполнен в виде многоходового клапана. Конструкция многоходового клапана 301 отличается от описанных ранее модификаций тем, что он может смещаться в положение покоя, при котором соединение с каждой из двух камер 11, 12 поршневого узла 3 разрывается. Если многоходовой клапан находится в положении покоя, смазка не поступает по линии 7 подачи смазки в отверстие 5 подвода смазки. На Фиг.3 это положение покоя показано как состояние, при котором соединение насоса 2 с камерой 11 поршневого узла 3 и соединение камеры 12 поршневого узла 3 с отверстием 5 подвода смазки разрываются. Эта модификация является выгодной, если потребителю требуется небольшое количество смазки, т.е., например, если для требуемого количества смазки было бы достаточно поршневого узла с односторонним действием. Если двигатель внутреннего сгорания обычно работает только с частичной нагрузкой, то количество требуемой смазки значительно сокращается. По этой причине в определенных обстоятельствах необходим только одиночный впрыск смазки на каждый поворот коленчатого вала, в результате чего нужно только количество смазки, находящееся в одной из камер. В качестве альтернативы варианту реализации настоящего изобретения, соответствующему Фиг.3, положение покоя может также поддерживаться за счет отсутствия переключения многоходового клапана. Насос 2 нагнетает смазку в поршневое пространство 11 до тех пор, пока устройство сброса давления (не показано) не откроет линию-ответвление в источник смазки. До тех пор, пока на поршень 4 воздействует максимальное давление подачи, этот поршень 4 остается в своем крайнем положении. Поэтому в отверстие подвода смазки смазка не транспортируется до тех пор, пока многоходовой клапан 1, 101, 201, 301 не переключится. Многоходовой клапан может быть выполнен в соответствии с любым из вариантов реализации настоящего изобретения, изображенных на чертежах.

На Фиг.4 показан вариант устройства, предназначенный для обеспечения выборочного направления смазки в отверстие 51 подвода смазки или во второе отверстие 52 подвода смазки. Эта модификация выгодна, если смазку необходимо транспортировать по выбору в разные линии подачи смазки. Ниже многоходового клапана 1 в направлении потока смазки размещен дополнительный переключающий элемент 20. При функционировании этого переключающего элемента по выбору открывается соединение с первой линией 21 подачи смазки и с дополнительной линией 22 подачи смазки. Таким образом, можно подавать смазку во множество отверстий 51, 52 подвода смазки, находящихся на трущихся поверхностях 17 на разных уровнях или образующих разные центральные углы, либо можно также снабжать смазкой множество цилиндров.

Согласно другой модификации, которая не показана, устройство 2 подачи или резервуар аккумуляторной топливной системы высокого давления дизельного двигателя могут также снабжать смазкой поршневые узлы 3, 103, 203, внутренние камеры которых имеют разный размер, в результате чего объемы камер этих поршневых узлов различаются. Поршневые узлы используют в зависимости от потребности в смазке. Так как поршневые узлы легко изготавливать с конструктивной точки зрения, и при их установке требуется небольшое пространство, то некоторые или часть поршневых узлов могут подключаться только при полной нагрузке.

Изобретение может быть использовано в устройствах для смазывания цилиндров двигателей внутреннего сгорания. Устройство для смазывания трущейся поверхности (17) цилиндра (6) в двигателе внутреннего сгорания содержит источник (13) смазки, обеспечивающий наличие смазки, а также отверстие (5) подвода смазки, через которое смазку наносят на трущуюся поверхность (17). Смазка транспортируется от источника (13) смазки к отверстию (5) подвода смазки. Между источником (13) смазки и отверстием (5) подвода смазки размещены переключающий элемент (1) и поршневой узел (3). Поршневой узел (3) имеет первую камеру (11) и вторую камеру (12), которые разделены подвижным поршнем (4). Переключающий элемент (1), расположенный между источником (13) смазки и поршневым узлом (3), соединяет с отверстием (5) подвода смазки либо первую камеру (11), либо вторую камеру (12). Первая камера (11) и вторая камера (12) соединены с одним единственным многоходовым клапаном. Раскрыт дизельный двигатель, содержащий устройство для смазывания цилиндров. Технический результат заключается в упрощении конструкции и уменьшении монтажного пространства. 2 н. и 15 з.п. ф-лы, 5 ил.

1. Устройство для смазывания трущейся поверхности (17) цилиндра (6) в двигателе внутреннего сгорания, содержащее источник (13) смазки, обеспечивающий наличие смазки, а также отверстие (5, 51, 52) подвода смазки, через которое смазку наносят на трущуюся поверхность (17), причем смазка транспортируется от источника (13) смазки к отверстию (5, 51, 52) подвода смазки, отличающееся тем, что между источником (13) смазки и отверстием (5, 51, 52) подвода смазки размещены переключающий элемент (1, 20, 101, 201, 301) и поршневой узел (3, 103, 203), причем поршневой узел (3, 103, 203) имеет первую камеру (11) и вторую камеру (12), которые разделены подвижным поршнем, а переключающий элемент (1, 20, 101, 201, 301), расположенный между источником (13) смазки и поршневым узлом (3, 103, 203), соединяет с отверстием (5, 51, 52) подвода смазки либо первую камеру (11), либо вторую камеру (12), при этом первая камера (11) и вторая камера (12) соединены с одним единственным многоходовым клапаном.

2. Устройство по п.1, отличающееся тем, что обе камеры (11, 12) выполнены с возможностью наполнения смазкой.

3. Устройство по п.2, отличающееся тем, что первая камера (11) соединяется с источником (13) смазки, а вторая камера (12) соединяется с отверстием (5, 51, 52) подвода смазки, когда переключающий элемент (1, 20, 101, 201, 301) занимает первое положение, или вторая камера (12) соединяется с отверстием (5, 51, 52) подвода смазки, а первая камера (11) соединяется с источником (13) смазки, когда переключающий элемент (1, 20, 101, 201, 301) занимает второе положение.

4. Устройство по п.1, отличающееся тем, что переключающий элемент (1, 20, 101, 201, 301) выполнен с возможностью перехода в положение покоя, в результате чего соединение между источником (13) смазки и отверстием (5, 51, 52) подвода смазки разрывается.

5. Устройство по п.3 или 4, отличающееся тем, что переключающий элемент (1, 20, 101, 201, 301) содержит многоходовой клапан.

6. Устройство по п.3 или 4, отличающееся тем, что между источником (13) смазки и переключающим элементом (1,20, 101, 201, 301) размещено устройство (2) подачи.

7. Устройство по п.6, отличающееся тем, что устройство (2) подачи представляет собой насос.

8. Устройство по п.3 или 4, отличающееся тем, что между источником (13) смазки и переключающим элементом (1, 20, 101, 201, 301) размещен резервуар аккумуляторной топливной системы высокого давления дизельного двигателя (АТС).

9. Устройство по п.3 или 4, отличающееся тем, что смазка транспортируется от источника (13) смазки к множеству отверстий (5, 51, 52) подвода смазки.

10. Устройство по п.9, отличающееся тем, что между первым переключающим элементом (1, 20, 101, 201, 301) и отверстием (5) подвода смазки размещен второй переключающий элемент (20), чтобы избирательно направлять смазку в первое отверстие (51) подвода смазки или второе отверстие (52) подвода смазки.

11. Устройство по любому из пп.1-4, отличающееся тем, что между переключающим элементом (1, 20, 101, 201, 301) и отверстием (5, 51, 52) подвода смазки размещено перекрывающее средство (15), при помощи которого открывают соединение с отверстием (5, 51, 52) подвода смазки, когда давление подачи смазки превышает пороговое значение, в результате чего смазка транспортируется в отверстие (5, 51, 52) подвода смазки.

12. Устройство по п.11, отличающееся тем, что пороговое значение задано в диапазоне от 1 до 500 бар,

13. Устройство по п.12, отличающееся тем, что пороговое значение задано в диапазоне от 1 до 250 бар.

14. Устройство по п.12, отличающееся тем, что пороговое значение задано в диапазоне от 10 до 50 бар.

15. Устройство по любому из пп.1-4, отличающееся тем, что оно имеет средства изменения объема камер (11, 12), причем длина поршня (4) или крайнее положение поршня (4) поршневого узла (3, 103, 203) могут выбираться таким образом, что может изменяться количество смазки в каждой из первой камеры (11) и второй камеры (12).

16. Устройство по любому из пп.1-4, отличающееся тем, что оно имеет регулирующую систему, при помощи которой управляют переключающим элементом (1, 20, 101, 201, 301) таким образом, чтобы время открывания соединения с отверстием (5, 51, 52) подвода смазки можно было задавать, исходя из измеренных параметров, относящихся к режиму работы двигателя внутреннего сгорания.

17. Большой дизельный двигатель, отличающийся тем, что он содержит устройство по любому из пп.1-16.

| WO 9220909 А1, 26.11.1992 | |||

| Устройство для выделения из почвенных проб цист картофельных нематод | 1989 |

|

SU1643088A1 |

| EP 1767751 A1, 28.03.2007 | |||

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ЖЕЛОБКОВ НА СТВОЛЕ ДЕРЕВА ПРИ ПОДСОЧКЕ | 1935 |

|

SU49603A1 |

| СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2194168C2 |

| Система смазки цилиндра двигателя | 1987 |

|

SU1562482A1 |

| Система смазки цилиндра двигателя с продувочным насосом | 1987 |

|

SU1477909A1 |

Авторы

Даты

2013-08-10—Публикация

2009-02-13—Подача