Данное изобретение касается горячеканальной форсунки для отливки посредством поперечного впрыска в соответствии с ограничительной частью п.1 формулы изобретения.

Из уровня техники прежде всего следует назвать WO 99/37461 A1, US 2002/0098262 A1 и EP 0186413 A2.

При литье пластмассовых изделий под давлением расплав для отливки пластмассовых деталей часто предпочтительнее впрыскивать в поперечном направлении, то есть перпендикулярно или под углом к направлению извлечения из формы. Для этого применяют так называемые горячеканальные форсунки для отливки посредством поперечного впрыска, содержащие корпус форсунки и остроконечные элементы. Чтобы достичь соответствующего температурного режима для расплава вплоть до поверхностей изделия, наконечники сопел или остроконечные элементы необходимо провести до поверхности отливаемого изделия.

Кроме того известно, что формообразующие детали, охватывающие корпус форсунки, часто разделяют, чтобы создать возможность монтажа наконечников сопел или корпусов форсунок в многогнездных пресс-формах. Такой уровень техники раскрыт в документе DE 10008471 A1. Это разделение невыгодно, так как, чтобы предотвратить утечки, приходится изготавливать дорогую конструкцию, позволяющую создавать соответствующие усилия замыкания.

Поэтому выгодными представляются конструкции форсунок для отливки посредством поперечного впрыска, которые имеют остроконечные элементы и позволяют применять цельные вкладыши. Это можно осуществить, например, с регулируемыми остроконечными элементами, как предложено в документе DE 19742099 A1, или посредством последующей установки наконечников в цельный корпус форсунки после монтажа этого корпуса (см., например, EP 1524091 A2 и DE 10345578 A1). Однако в случае остроконечных элементов, установленных с точной посадкой, посадочные зазоры по истечении некоторого срока эксплуатации удерживаются подгоревшей пластмассой настолько сильно, что осуществить неразрушающую разборку часто становится невозможно.

Также из документа WO 2008/004968 известно, что остроконечные элементы могут быть закреплены радиально и подвижно на состоящем из нескольких частей корпусе форсунки.

Недостаток регулировочного механизма заключается в филигранных деталях, которые частично смачиваются расплавом и после длительной эксплуатации надежной регулировки или демонтажа наконечников уже не обеспечивают. Часто регулировочные устройства не допускают высоких сжимающих нагрузок, так как из-за ограниченного монтажного пространства достаточной поверхности, нагруженной давлением, они не имеют.

Напротив, чтобы можно было установить остроконечные элементы, монтируемые в цельных корпусах форсунок, они, как правило, должны иметь небольшой размер. Кроме того, при применении известных систем монтаж и демонтаж чрезвычайно сложен, при длительной эксплуатации часто он возможен лишь с разрушением наконечников.

Из патентного документа EP 0447573 A1, в котором рассматривается данная область техники, и приоритетной публикации DE 9003574 известно, что сам корпус форсунки можно выполнить не цельным, а составным, так что эти затруднения уменьшаются. На своего рода базовой детали (фиг.1 EP 0447573 A1) установлено стопорное кольцо, на аксиальной стороне которого в свою очередь при помощи зажимного кольца закреплены направляющие наконечники. Тем не менее, и в этом случае монтаж и демонтаж остроконечных элементов по-прежнему осуществляется недостаточно просто. Кроме того, поток расплава проводят от входного отверстия для расплава в корпусе форсунки до литника у отливаемого изделия также не без утечек, так как расплав может выйти из базовой детали и обтекать направляющие наконечники также в осевом направлении. Поэтому при снятии остроконечных элементов из-за окружающей застывшей пластмассы могут возникнуть значительные затруднения. Сначала приходится с трудом удалять застывшую массу, альтернативно можно снять горячую форсунку с пока еще вязкой пластмассой.

В связи с вышесказанным задача данного изобретения состоит в том, чтобы, исходя из концепции сборного корпуса форсунки, усовершенствовать соответствующие существующие устройства так, чтобы стало возможным, несложным образом размещать в корпусе форсунки даже остроконечные элементы сравнительно большого размера, простым способом монтировать, а также после длительной эксплуатации - снова демонтировать их.

Задачей изобретения является решение этой проблемы. В изобретении эта задача решается благодаря устройству по пункту 1.

Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах.

Благодаря изобретению можно изготовить горячеканальную форсунку, имеющую такую конструкцию, что наконечники без труда можно вставить в ранее установленный в пресс-форму составной корпус форсунки. Выбранное устройство позволяет выполнить остроконечные элементы сравнительно большого размера.

В документе US 2005/0196486 также раскрыт цельный корпус форсунки с интегрально выполненным на нем выступом. Чтобы более наглядно представить этот выступ на фоне остальных деталей корпуса, на фиг.2 этого документа он выделен другой штриховкой.

В соответствии с предлагаемым в данном изобретении решением по меньшей мере один наконечник остроконечного элемента легко достигает поверхности отливаемого изделия, а после монтажа всех деталей поток расплава проводится без утечки от входного отверстия для расплава до литника у изделия.

При этом благодаря выбранной конструкции корпуса форсунки можно реализовать относительно большие удерживающие силы, так что достигают высокой герметичности.

В соответствии с особенно предпочтительным вариантом после монтажа остроконечных вставок уплотнительные втулки прилегают к стенке вкладыша пресс-формы или расположены с таким промежутком, что по достижении рабочей температуры вследствие теплового расширения всей форсунки между уплотнительной втулкой и стенкой вкладыша возникает достаточное удельное давление.

Ниже изобретение более подробно поясняется на основе одного из примеров его осуществления, описание сопровождается чертежами. На чертежах изображено следующее.

Фиг.1. Аксонометрический вид горячеканальной форсунки, которая содержит составной корпус с установленными в нем остроконечными вставками.

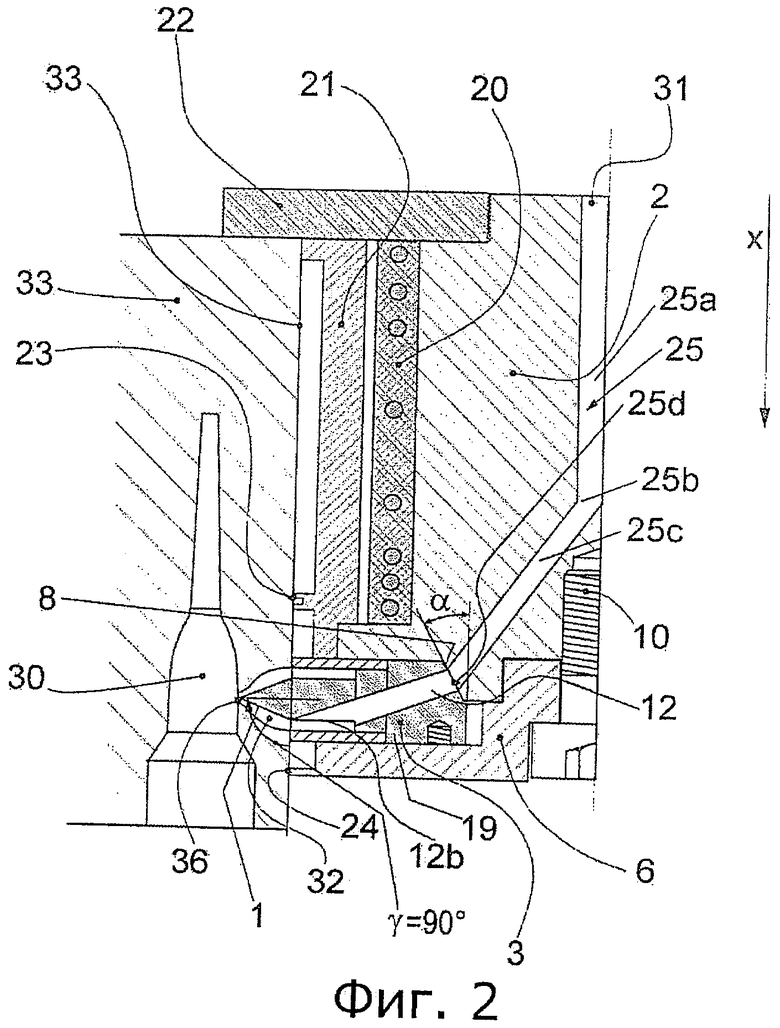

Фиг.2. Разрез части пресс-формы с устройством в соответствии с фиг.1.

Фиг.3. Аксонометрический вид остроконечной вставки с остроконечным элементом и уплотнительной втулкой.

Фиг.4. Еще один аксонометрический вид остроконечной вставки.

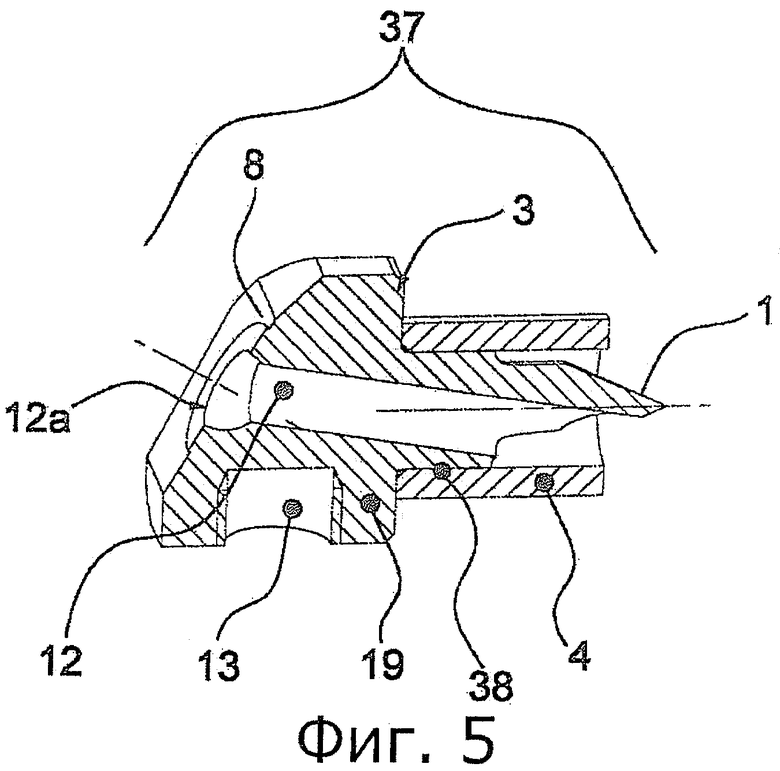

Фиг.5. Разрез остроконечной вставки фиг.4.

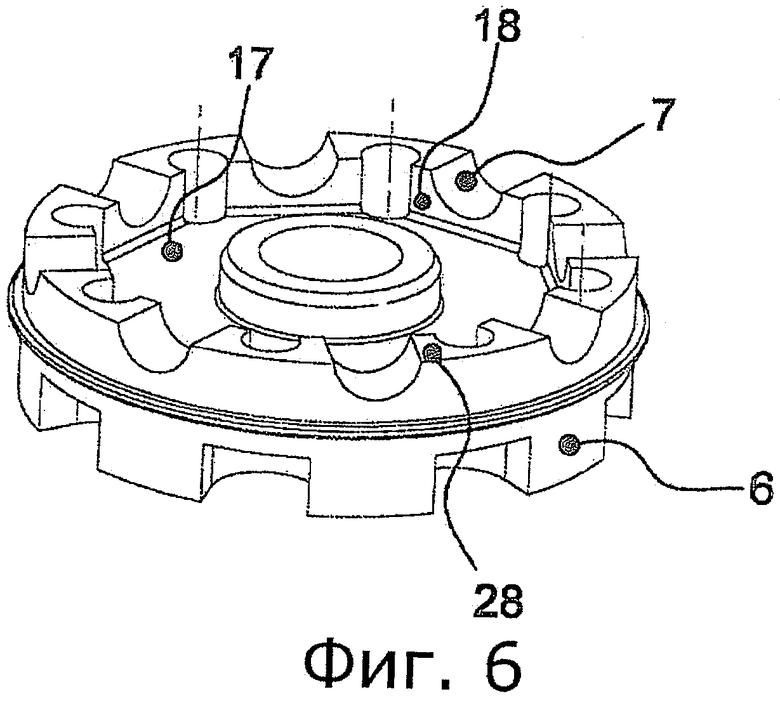

Фиг.6. Аксонометрический вид части корпуса форсунки с зажимным кольцом.

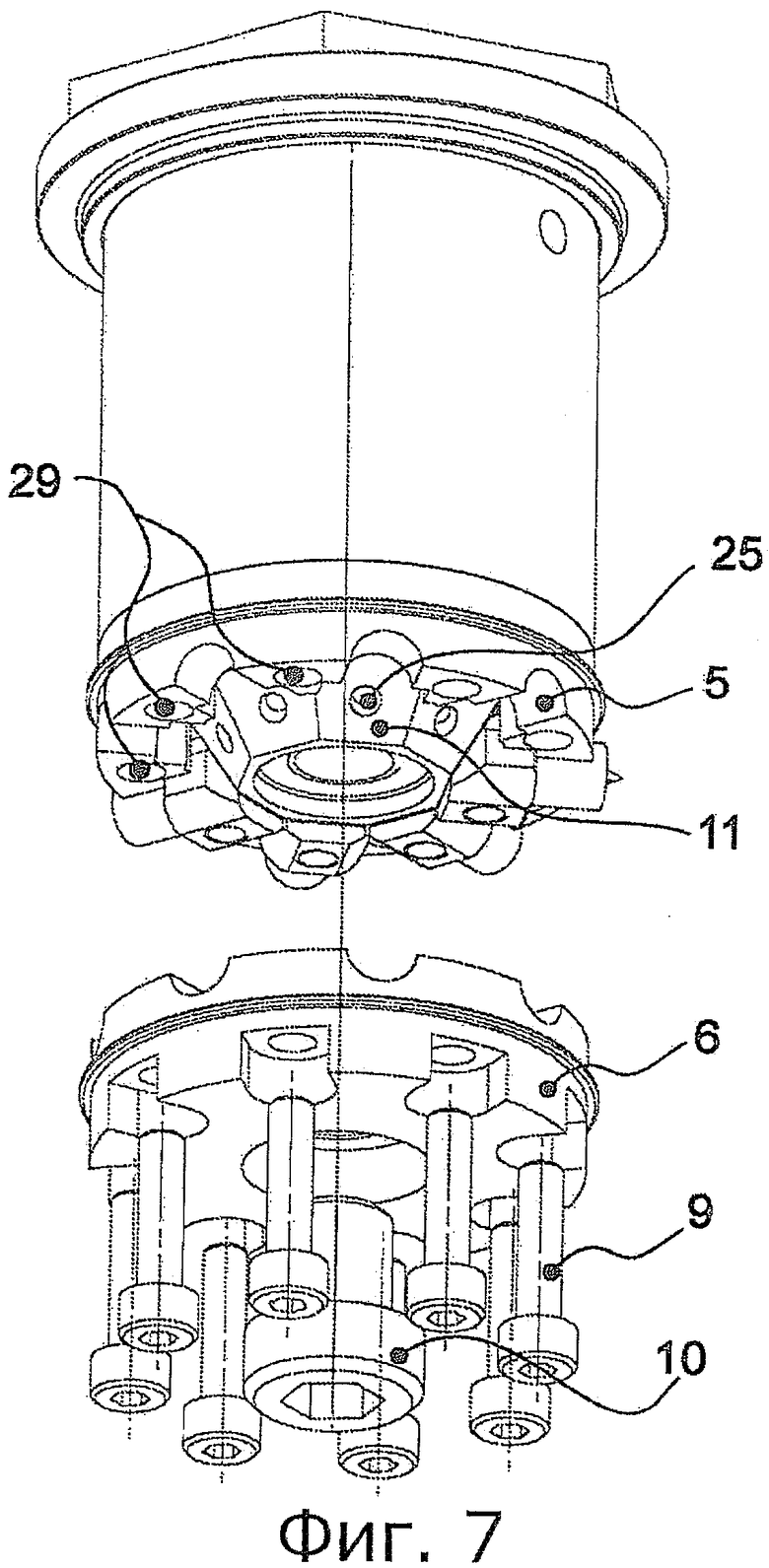

Фиг.7. Аксонометрический вид корпуса форсунки с базовой частью и частью корпуса с зажимным кольцом.

Фиг.8. Аксонометрический вид базовой части корпуса форсунки, выполненной в соответствии с фиг.7, с расположенными на ней остроконечными вставками.

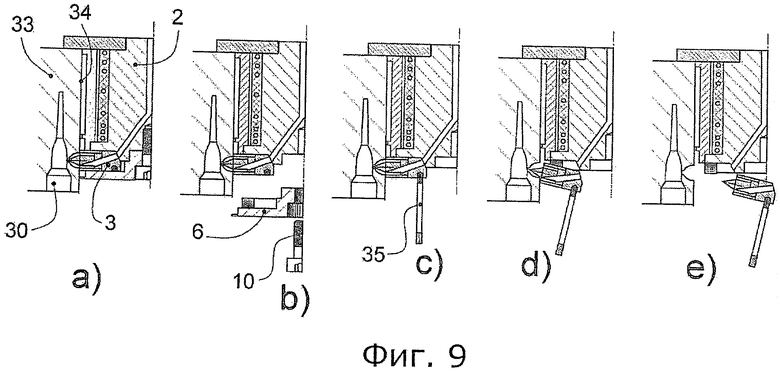

Фиг.9a-e. Демонтаж корпуса форсунки и остроконечной вставки в процессе пяти последовательных операций.

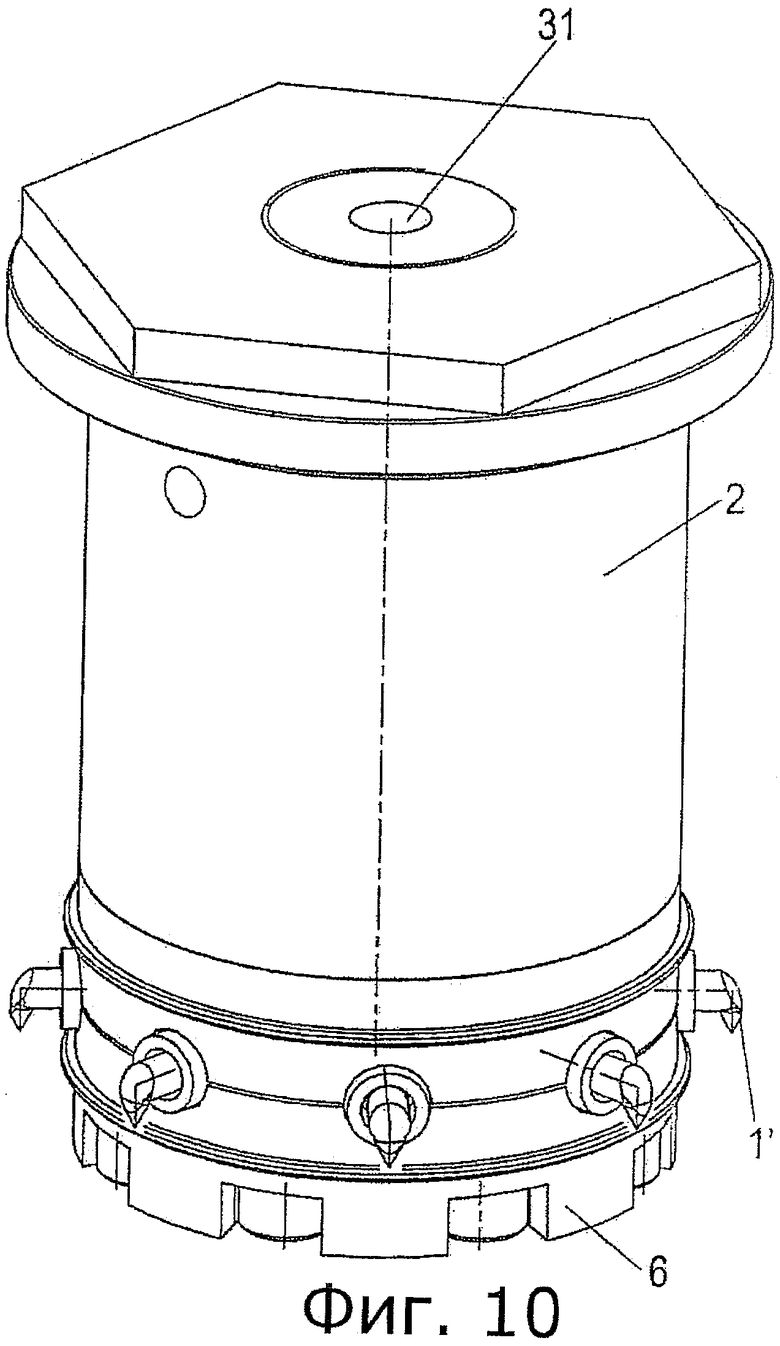

Фиг.10. Горячеканальная форсунка, выполненная в соответствии с фиг.1, с остроконечными вставками, рассчитанными на отливку посредством впрыска под углом.

Фиг.11. Разрез части пресс-формы с другими остроконечными вставками, рассчитанными на отливку посредством впрыска под углом.

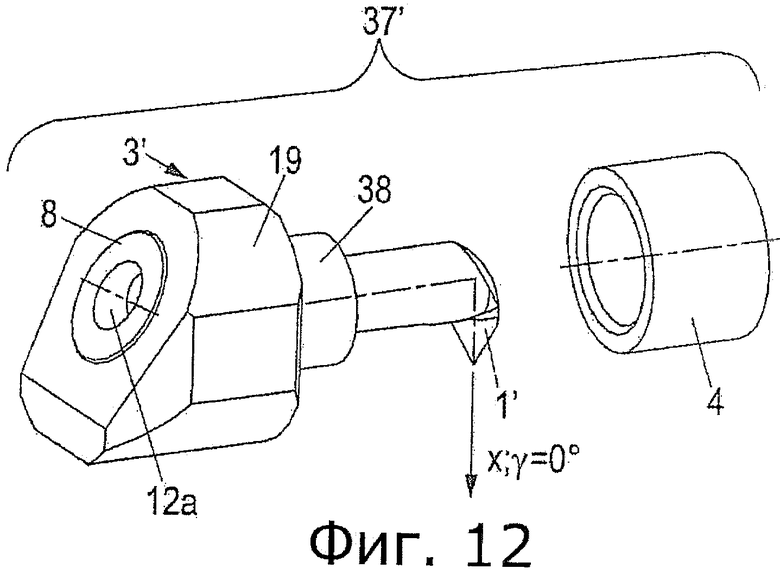

Фиг.12. Еще один аксонометрический вид остроконечной вставки, выполненной в соответствии с фиг.10, с остроконечным элементом и уплотнительной втулкой.

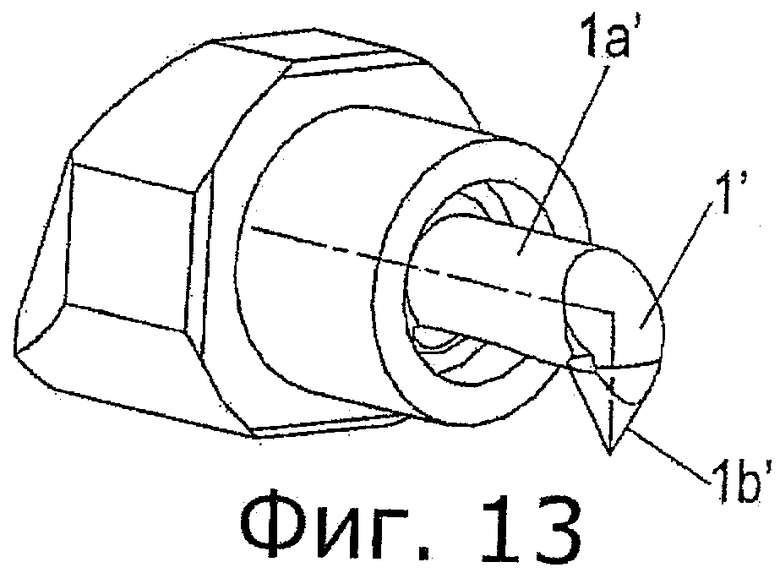

Фиг.13. Элементы фиг.12 в собранном состоянии.

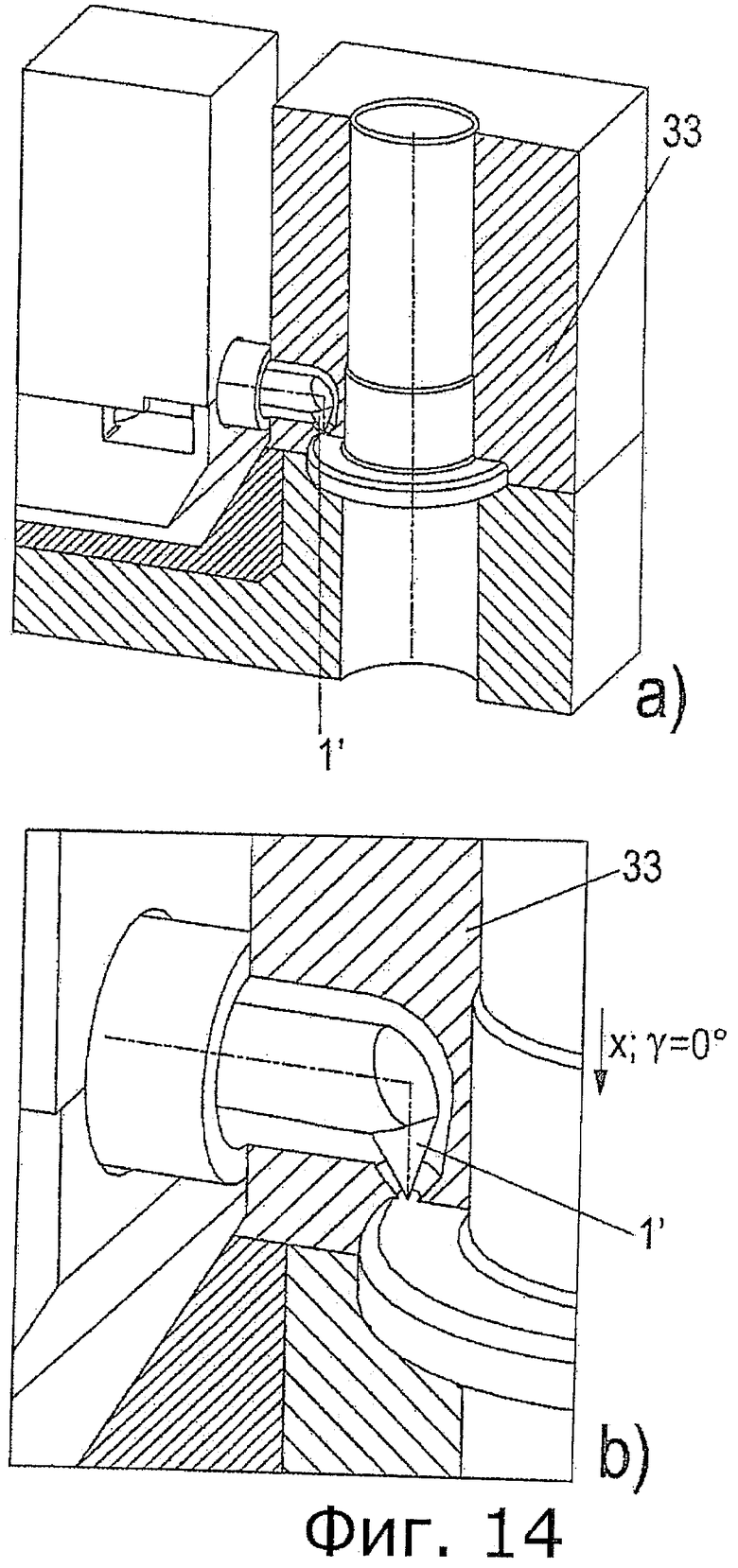

Фиг.14a. Аксонометрический вид с частичный разрезом еще одной части другой пресс-формы с остроконечной вставкой, выполненной в соответствии с фиг.12 и 13.

Фиг.14b. Увеличенный фрагмент фиг.14a.

Фиг.15. Разрез устройства, выполненного в соответствии с фиг.14a.

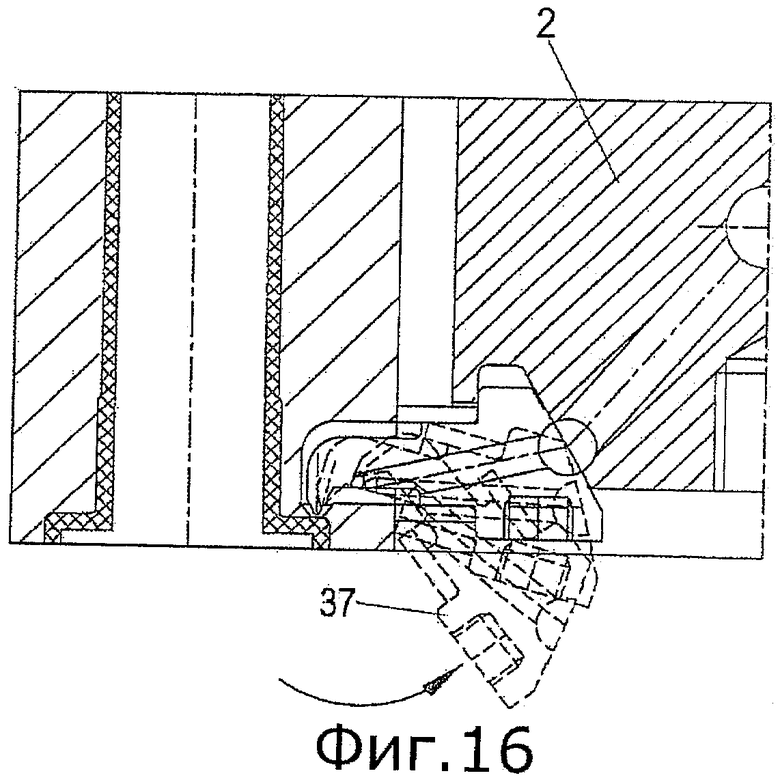

Фиг.16. Принцип монтажа и демонтажа остроконечных вставок для устройства, выполненного согласно фиг.14.

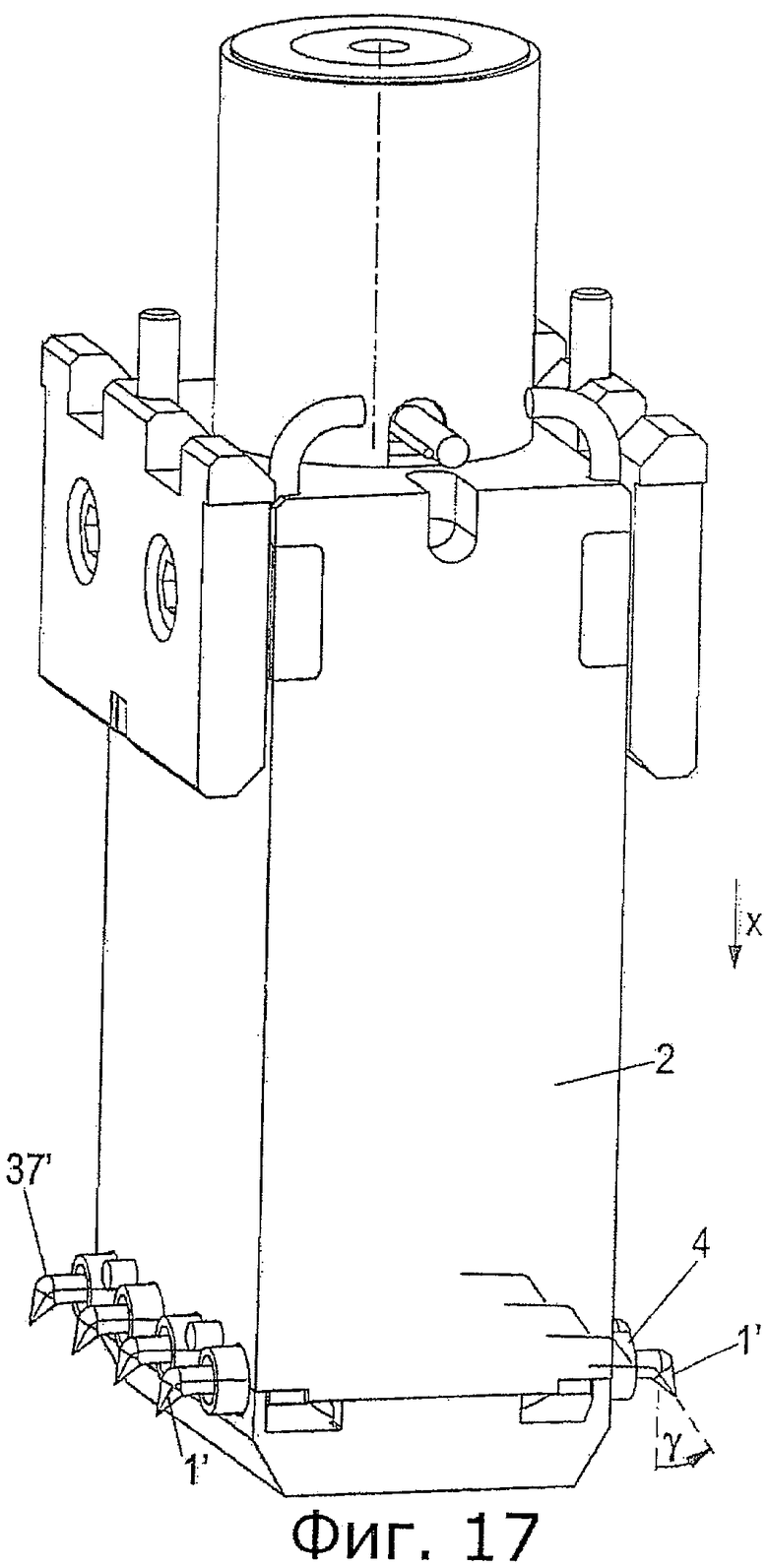

Фиг.17. Аксонометрический вид дополнительного варианта осуществления горячеканальной форсунки.

На фиг.1 показана горячеканальная форсунка для отливки пластмассовых деталей посредством поперечного впрыска, имеющая составной корпус форсунки, содержащий базовую часть 2 корпуса и часть 6 корпуса с зажимным кольцом, причем эти элементы (см. также фиг.7 и 8) имеют наружный кожух, в данном случае цилиндрический, а базовая часть 2 имеет аксиальную сторону, имеющую по меньшей мере одну или несколько выемок 5, 14, здесь в качестве примера радиально расположенных на аксиальной стороне и распределенных по ее периферии, для установки и помещения остроконечных вставок 37. Наружный кожух также может иметь некруглое поперечное сечение, например эллиптическое, овальное или многоугольное (здесь эти сечения не показаны).

На фиг.1 эта аксиальная сторона в качестве примера представляет собой нижнюю аксиальную сторону. На этой аксиальной стороне расположена по меньшей мере одна остроконечная вставка 37 по крайней мере с одним остроконечным элементом 3, однако, как показано на чертежах, в составном корпусе форсунки также может быть несколько остроконечных вставок 37.

В этом смысле, если ниже в одном месте описания описывается положение только одного, а в другом - нескольких остроконечных элементов 3, то это описание следует понимать так, что оно дано лишь для примера и ограничительным не является. Также не следует толковать как ограничивающие понятия "вверху" и "внизу" - они относятся только к конкретно изображенному на чертежах расположению и ориентации.

На своей противоположной аксиальной стороне (на фиг.1 эта сторона расположена сверху) базовая часть 2 корпуса форсунки имеет входное отверстие 31 канала 25 для расплава (см. фиг.2), который сначала на первом участке 25a простирается в осевом направлении через базовую часть 2 до разветвления 25b, от которого ответвляются подканалы 25c, расходящиеся в виде лучей и в каждом случае соединяющиеся с одной из выемок 14 (фиг.8). Подканалы 25 с расположены соосно с входными отверстиями 12a каналов 12 для расплава в остроконечных элементах 3, вставленных в выемки 14.

Каждый из остроконечных элементов 3 (см. фиг.2 и 3) имеет основную часть 19, к которой примыкает наконечник 1 с цилиндрической частью и примыкающей к ней радиально наружу конической или остроконечной частью, которая в смонтированном в базовой части 2 состоянии направлена (в данном случае радиально) наружу и на коническом участке выступает (здесь также радиально) за периферический край базовой части 2 корпуса форсунки (см. фиг.1 и 2).

Остроконечные вставки 37 выполнены так, что после установки в выемки 5, 14 они частично, предпочтительно наполовину, закрываются и своей основной частью 19 на своем участке, направленном в противоположную от наконечника 1 сторону, скошенной поверхностью 8 опираются сзади на скошенную поверхность 11, а со стороны, обращенной к собственно наконечнику 1, посредством заплечика 15 опираются на соответствующую поверхность 16 выемки 14 (см. фиг.3, 4, 5, 7 и 8). В скошенной поверхности 11 в каждом случае расположено выходное отверстие 25d канала 25 для расплава, а в скошенной поверхности 8 - входное отверстие 12а направляющих каналов 12, расположенных в остроконечном элементе 3.

Каждый из направляющих каналов 12 имеет выходное отверстие 12b, соединенное с кольцевой литниковой выемкой 32, окружающей наконечник 1 сопла (фиг.2), частично образованный уплотнительной втулкой 4, смонтированной на основной части 19.

Кроме базовой части 2 составной корпус форсунки имеет часть 6 с зажимным кольцом, которая на свой аксиальной стороне, обращенной к базовой части, имеет кольцевой край 28, охватывающий центральную выемку 17, причем край 28 на аксиальной стороне, в смонтированном состоянии обращенной к выемкам 5, 14 корпуса 2 форсунки, имеет радиально направленные выемки 7, в которые входят остроконечные вставки 37 и которые в смонтированном состоянии расположены напротив выемок 14.

Во взаимодействии с уплотнительной втулкой 4 часть 6 корпуса форсунки с зажимным кольцом ограничивает снизу область, в которой протекает расплав при прохождении через корпус форсунки, и при этом стабилизирует втулку 4 по ее периферии.

В данном случае часть 6 корпуса форсунки с зажимным кольцом крепится к базовой части 2 простым способом - при помощи по меньшей мере одного или нескольких крепежных винтов 9, 10, которые пронизывают отверстия в части 6 корпуса с зажимным кольцом и ввинчены в резьбовые отверстия 29 корпуса форсунки с его аксиальной стороны.

Вполне можно предусмотреть лишь один крепежный винт 10, предпочтительно крепежный винт 10 соответствующего размера, проходящий в средней продольной оси базовой части 2 корпуса форсунки. Действие винта 10 может быть поддержано одним или несколькими крепежными винтами 9, предпочтительно расположенными по концентрической окружности вокруг центрального крепежного винта 10, которые также могут иметь меньший размер, чем центральный винт 10.

Часть 6 корпуса форсунки с зажимным кольцом, направленная аксиально по отношению к базовой части 2 корпуса форсунки и имеющая выемку 17, фиксирует остроконечные элементы 3 на базовой части 2 с силовым и геометрическим замыканием так, что уплотнительная поверхность 8 элемента 3 с высоким удельным давлением плотно прилегает к поверхности 11 корпуса 2 форсунки.

В радиальном направлении наконечники 1 сопел выступают наружу за периферическую поверхность части 6 корпуса форсунки с зажимным кольцом и базовой части 2 корпуса форсунки.

Без части 6 корпуса форсунки с зажимным кольцом остроконечные элементы 3 на базовой части 2 корпуса форсунки не держались бы, а канал подачи расплава в пресс-форму был бы неполным.

В смонтированном состоянии каждый из остроконечных элементов 3 заплечиком 15, направленным радиально наружу, опирается на соответствующую поверхность 16 выемки 14 в корпусе 2 форсунки.

Базовая часть 2 корпуса форсунки на своей стороне, обращенной в противоположную от аксиальной стороны с выемками 5, 14 сторону, предпочтительно окружена по меньшей мере одним нагревательным элементом 20, который в свою очередь окружен наружной втулкой 21, имеющей буртик 23 вторичного уплотнения. Опорное и центрирующее кольцо 22 фиксирует нагревательный элемент 20 и втулку 21 и с геометрическим замыканием, например, при помощи резьбы, закреплено на базовой части 2 корпуса форсунки.

На части 6 корпуса форсунки с зажимным кольцом имеется также буртик 24 вторичного уплотнения.

Наконечник 1 сконструирован и расположен так, что в смонтированном состоянии он достигает поверхности отливаемого изделия 30, и после монтажа всех деталей поток расплава проводится без утечек от входного отверстия 31 для расплава до литника 36 у отливаемого изделия.

С этой целью базовая часть 2 корпуса форсунки выполнена так, что одну или несколько остроконечных вставок 37, состоящих из собственно остроконечного элемента 3 и смонтированной на нем уплотнительной втулки 4, можно вставить в соответствующие выемки 5, 14 в базовой части корпуса форсунки так, что наконечник 1 в каждом случае достигает поверхности отливки (см. фиг.3-5).

В этом положении выемки 5 в базовой части корпуса форсунки охватывают вставку 37 лишь частично, например, лишь до половины высоты (см. фиг.8). Остроконечные вставки 37 оказываются зафиксированы только при монтаже части 6 корпуса форсунки с зажимным кольцом, в которой имеются соответствующие выемки 7.

После монтажа остроконечных вставок 37 уплотнительные втулки 4 прилегают к стенке 34 вкладыша 33 пресс-формы или расположены с таким промежутком, что по достижении рабочей температуры вследствие теплового расширения всей форсунки между уплотнительной втулкой 4 и стенкой 34 вкладыша 33 возникает достаточное удельное давление. Уплотнительная втулка 4 на части своей аксиальной длины прилегает к цилиндрическому уступу 38 остроконечного элемента 3, примыкающего к основной части 19 (фиг.3-5). Уплотнительные втулки 4 на своей наружной периферической поверхности пластмассой предпочтительно не смачиваются - это способствует простоте разборки данного устройства.

Альтернативно по меньшей мере одну остроконечную вставку 37, то есть остроконечный элемент 3 с уплотнительной втулкой 4, также можно изготовить или выполнить как одно целое.

Задняя контактная поверхность 8 остроконечного элемента 3 выполнена под определенным углом а к аксиальному направлению Х (фиг.2), чтобы при затяжке крепежных винтов 9, 10 части 6 корпуса форсунки с зажимным кольцом остроконечный элемент 3 прижимался к опорной поверхности 11 корпуса 2 форсунки, выполненной под тем же углом. Угол α предпочтительно превышает 5°, в частности он составляет от 10 до 65° (фиг.2, 3 и 7). Исполнение под углом приводит к тому, что вследствие приложенных аксиальных сил натяжения винта между задней поверхностью 8 остроконечного элемента 3 и соответствующей сопряженной поверхностью 11 базовой части 2 корпуса форсунки возникает высокое удельное давление.

Это необходимо, так как через эту поверхность канал 12 для расплава, идущий к остроконечным элементам 3, соединен с подканалом 25с, благодаря чему обеспечивается герметичность, то есть отсутствие утечки между каналом 12 и подканалом 25с. Таким образом, канал для расплава представляет собой герметичный канал, проходящий от участка 25 через участок 12 до литника 36.

Чтобы аксиальная сила могла действовать на остроконечные элементы неограниченно часть 6 корпуса форсунки с зажимным кольцом должна быть выполнена так, чтобы она давила только на остроконечные элементы. Кроме того должна существовать возможность для того, чтобы остроконечные элементы 3 своим заплечиком 15 могли опираться на поверхность 16 базовой части 2 корпуса форсунки и, смотря по обстоятельствам, на поверхность 18 (фиг.6) части 6 корпуса форсунки с зажимным кольцом.

В результате теплового расширения форсунок в целом уплотнительные втулки 4 прижимаются к стенке 34 литьевой формы. Благодаря этому создается уплотняющий эффект между каналом 12 остроконечного элемента 3 и литниковой выемкой 32 во вкладыше 33 пресс-формы.

Хотя реакция между уплотнительными втулками 4 и стенкой 34 пресс-формы уменьшает напряжение между остроконечным элементом 3 и состоящим из двух частей корпусом 2, 6 форсунки, уплотняющая сила, действующая с задней стороны остроконечного элемента 3, то есть перехода канала от корпуса 2 форсунки, из-за этого не уменьшается, а как правило, удельное давление даже увеличивается.

Как видно из фиг.9, особое преимущество этой конструкции состоит в том, что остроконечные вставки 37 после вывинчивания части 6 корпуса форсунки с зажимным кольцом могут быть без труда демонтированы благодаря тому, что при помощи соответствующего инструмента, приложенного к контуру для осуществления манипуляций, становится возможным неразрушающее вынимание остроконечных вставок 37, в данном случае посредством поворота.

Так, в варианте, представленном на фиг.9, предпочтительным образом может быть предусмотрено, что при помощи шпильки 35, ввинченной в соответствующее отверстие 13, возникает рычажное устройство, делающее возможным неразрушающее отделение остроконечной вставки 37.

Альтернативно контур для осуществления манипуляций может представлять собой выступ или выемку (здесь они не показаны), делающие возможным применение рычага (на чертеже не показано).

При этом решающее значение имеет то, что сначала при помощи рычажного устройства можно отделить зажатые угловые поверхности, благодаря чему разъединяется соединение с силовым замыканием. После этого отделенные вставки 37 можно снять посредством вращения и сдвига.

В то время как каждый из вышеописанных примеров осуществления изобретения показывает отливку посредством впрыска расплава в горизонтальном направлении, то есть под углом 90° к главному направлению раскрытия X горячеканальной форсунки, благодаря предпочтительному виду монтажа остроконечных вставок 37', преимущественно посредством поворота, кроме этого стандартного угла 90° при поперечном впрыске можно реализовать также дополнительные углы у впрыска расплава, которые могут достигать, например, 45° и даже 0°, причем γ=90° соответствует направлению радиально наружу, а γ=0° - направлению вертикально вниз, которое в данном случае соответствует осевому направлению X или направлению X установки.

Поворотная установка и съем остроконечных вставок 37' также позволяет достичь поднутренных форм предкамеры (фиг.14, 15, 16).

При этом "основная ось" остроконечных вставок 37' остается ориентированной перпендикулярно осевому направлению X, и только сам конический наконечник 1' по отношению к части 6 корпуса форсунки с зажимным кольцом выполнен под соответствующим углом γ, например, под углом γ, составляющим 30, 45 или 0° относительно осевого направления Х или направления установки (см. фиг.11).

Предпочтительна "горизонтальная" главная ось (т.е. 90° относительно направления X) остроконечных вставок 37', так как при этом уплотнительная втулка 4 благодаря тепловому расширению прилегает к базовой части корпуса форсунки по-прежнему горизонтально, как описано выше в связи с фиг.1-9, в результате создается надежное уплотнение между горячеканальной форсункой и вкладышем пресс-формы 33.

Итак, в соответствии с примерами осуществления, изображенными на фиг.10-17, каждый из остроконечных элементов 3' опять же имеет основную часть 19', к которой примыкает наконечник - сначала с цилиндрической частью 1a', имеющей горизонтальную ось, а затем с конической остроконечной частью 1b', которая расположена под углом к цилиндрической части и примыкает к ней снаружи.

В смонтированном на корпусе 1 форсунки состоянии цилиндрическая часть 1a' предпочтительно выступает наружу за периферический край базовой части 1 корпуса форсунки, а остроконечная часть 1b' направлена под углом к оси цилиндрической части.

Как хорошо видно на фиг.12 и 13, остроконечные вставки 37' имеют наконечники 1', направленные под углом к горизонтальному направлению (т.е. направлению, перпендикулярному осевому направлению X). Следует подчеркнуть, что особое преимущество такой конструкции наконечников 1' состоит в возможности отливки пластмассовых деталей посредством поперечного впрыска в случае цельных вкладышей пресс-форм под углами, которые отличаются от горизонтального положения (90°) и без ограничений могут достигать значений вплоть 0°.

Расположенная под углом часть наконечников 1' может поднутрять контур литниковой выемки пресс-формы, так как благодаря повороту при монтаже можно обойти соответствующие сопряженные контуры формы.

Таким образом, можно, например, отлить такие изделия, как одноразовые шприцы на рукоятке под углом 0° (фиг.14 и 15) или пипетки на заплечике под углом 45° (фиг.11).

Варианты исполнения горячеканальных форсунок с такими остроконечными вставками представлены на фиг.13 и 14. В соответствии с фиг.13 остроконечные вставки 37' направлены наружу, в то время как в случае прямоугольных корпусов форсунок, изображенных на фиг.17, они расположены в двух смежных рядах с противоположно направленными наконечниками 1'.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕКАНАЛЬНОЕ СОПЛО ДЛЯ ВПРЫСКА РАСПЛАВА В БОКОВОМ НАПРАВЛЕНИИ | 2010 |

|

RU2530103C2 |

| САМОЗАПИРАЮЩИЙСЯ ИНЖЕКТОР ВПРЫСКА РАСПЛАВА ПОЛИМЕРА | 2014 |

|

RU2574245C1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРСУНКА ДЛЯ БОКОВОГО ВПРЫСКА | 2021 |

|

RU2830049C1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| СПОСОБ И УСТРОЙСТВО СОПРЯЖЕНИЯ ТРУБОПРОВОДОВ С РАСПЛАВОМ В ФОРМОВОЧНОЙ МАШИНЕ И/ИЛИ ЛИТНИКОВОЙ СИСТЕМЕ | 2005 |

|

RU2335395C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВКИ ТЮБИКА, А ТАКЖЕ ГОЛОВКА ТЮБИКА | 2013 |

|

RU2644470C2 |

| ВСТАВКА, ДЕРЖАТЕЛЬ И БЛОК ДОПОЛНИТЕЛЬНОЙ ОБРАБОТКИ ДЛЯ ВЫХЛОПНЫХ ГАЗОВ | 2011 |

|

RU2544675C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2161723C2 |

| Способ изготовления изделий из термопластов литьем под давлением | 1979 |

|

SU1043018A1 |

| ТРУБЧАТЫЙ ИНЖЕКТОР ДЛЯ ВПРЫСКА ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2015 |

|

RU2693202C2 |

Изобретение относится к горячеканальной форсунке для отливки пластмассовых деталей посредством поперечного впрыска, имеющей составной корпус форсунки, содержащий по меньшей мере один или несколько остроконечных элементов (3, 3'), выступающих наружу за периферическую поверхность корпуса форсунки. В горячеканальной форсунке ее корпус содержит базовую часть корпуса (2) с аксиальной стороной, имеющей одну или несколько выемок (5, 14), распределенных по аксиальной стороне, для расположения и частичного помещения в них по меньшей мере одного остроконечного элемента (3, 3') или остроконечных элементов (3, 3'), прижимаемых посредством части (6) корпуса форсунки с зажимным кольцом к аксиальной стороне базовой части (2) корпуса форсунки. Технический результат, достигаемый при использовании форсунки по изобретению, заключается в том, чтобы обеспечить упрощение размещения в корпусе форсунки остроконечных элементов сравнительно большого размера и простым способом их монтировать и демонтировать. 32 з.п. ф-лы, 22 ил.

1. Горячеканальная форсунка для отливки пластмассовых деталей посредством поперечного впрыска, имеющая составной корпус форсунки, содержащий по меньшей мере один или несколько остроконечных элементов (3, 3'), выступающих наружу за периферическую поверхность корпуса форсунки, отличающаяся тем, что корпус форсунки содержит базовую часть корпуса (2) с аксиальной стороной, имеющей одну или несколько выемок (5, 14), распределенных по аксиальной стороне, для расположения и частичного помещения в них по меньшей мере одного остроконечного элемента (3, 3') или остроконечных элементов (3, 3'), прижимаемых посредством части (6) корпуса форсунки с зажимным кольцом к аксиальной стороне базовой части (2) корпуса форсунки.

2. Горячеканальная форсунка по п.1, отличающаяся тем, что базовая часть (2) корпуса форсунки имеет круглое, эллиптическое, овальное или многоугольное поперечное сечение.

3. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что выемки (5) радиально ориентированы и распределены по периферии окружности аксиальной стороны.

4. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что каждый из остроконечных элементов (3, 3') вместе с уплотнительной втулкой (4) образует остроконечную вставку (37, 37').

5. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что базовая часть (2) корпуса форсунки имеет входное отверстие (31) канала (25) для расплава, который имеет первый участок (25a), простирающийся в осевом направлении через базовую часть (2) до разветвления (25b), от которого под углом отходит по меньшей мере один или несколько подканалов (25c), в каждом случае соединяющихся с одной из выемок (14).

6. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что подканалы (25c) расположены соосно с входными отверстиями (12a) каналов (12) для расплава в остроконечных вставках (37), в частности в их остроконечных элементах (3, 3'), вставленных в выемки (5, 14).

7. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что часть (6) корпуса форсунки с зажимным кольцом выполнена так, что она прижимает только остроконечные элементы (3, 3').

8. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что остроконечные вставки, в частности их остроконечные элементы (3, 3'), выполнены так, что после вкладывания в выемки (14) они частично окружены выемками, в частности наполовину.

9. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что остроконечные элементы (3, 3'), предпочтительно в районе основной части (19), скошенной поверхностью (8) опираются на скошенную поверхность (11) в соответствующей выемке (14).

10. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что остроконечные элементы (3) на своей стороне, обращенной к наконечнику, посредством заплечика (15) опираются в выемке (14) на поверхность (16) базовой части (2) корпуса форсунки, обращенную в противоположную от наконечника (1) сторону.

11. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что поверхность (15), кроме того, опирается на поверхность (18) части (6) корпуса форсунки с зажимным кольцом.

12. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что остроконечные элементы (3, 3') на своей стороне, обращенной к наконечнику, опираются в выемке (14) посредством заплечика (15), а на своей стороне, обращенной в противоположную от наконечника (1, 1') сторону - скошенной поверхностью (8).

13. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что каналы (25, 12) для расплава выходят на скошенные поверхности (8, 11).

14. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что каждый из каналов (12) для расплава имеет выходное отверстие (12b), соединенное с кольцевой литниковой выемкой (32), окружающей наконечник (1, 1') сопла.

15. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что часть (6) корпуса форсунки с зажимным кольцом имеет кольцевой аксиальный край (28), охватывающий центральную выемку (17), причем край (28) на аксиальной стороне, в смонтированном состоянии обращенной к выемкам (5, 14) базовой части (2) корпуса форсунки, имеет выемки (7), в которые входят остроконечные вставки (37).

16. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что часть (6) корпуса форсунки с зажимным кольцом закреплена на базовой части (2) корпуса форсунки по меньшей мере одним крепежным винтом (10), предпочтительно расположенным на одной линии со средней продольной осью части (6) корпуса форсунки.

17. Горячеканальная форсунка по п.1 или 2, отличающаяся тем, что часть (6) корпуса форсунки с зажимным кольцом закреплена на корпусе форсунки несколькими крепежными винтами (9, 10).

18. Горячеканальная форсунка по п.17, отличающаяся тем, что часть (6) корпуса форсунки с зажимным кольцом, кроме того, закреплена на базовой части (2) корпуса форсунки при помощи дополнительных крепежных винтов (9), расположенных вокруг крепежного винта (10), предпочтительно по кругу.

19. Горячеканальная форсунка по любому из пп.1, 2 или 18, отличающаяся тем, что крепежные винты (9, 10) проходят сквозь отверстия в части (6) корпуса форсунки с зажимами и ввинчены в аксиальные отверстия (29) базовой части корпуса форсунки.

20. Горячеканальная форсунка по любому из пп.1, 2 или 18, отличающаяся тем, что базовая часть (2) корпуса форсунки окружена по меньшей мере одним нагревательным элементом (20), который, в свою очередь, окружен наружной втулкой (21), имеющей буртик (23) вторичного уплотнения.

21. Горячеканальная форсунка по любому из пп.1, 2 или 18, отличающаяся тем, что опорное и центрирующее кольцо (22) фиксирует нагревательный элемент (20) и втулку (21) и само кольцо в смонтированном состоянии закреплено на базовой части (2) корпуса форсунки.

22. Горячеканальная форсунка по любому из пп.1, 2 или 18, отличающаяся тем, что часть (6) корпуса форсунки с зажимным кольцом имеет буртик (24) вторичного уплотнения.

23. Горячеканальная форсунка по любому из пп.1, 2 или 18, отличающаяся тем, что уплотнительные втулки (4) соединены с остроконечными элементами (3, 3') с силовым и/или геометрическим замыканием.

24. Горячеканальная форсунка по любому из пп.1, 2 или 18, отличающаяся тем, что уплотнительные втулки (4) насажены на остроконечные элементы (3, 3').

25. Горячеканальная форсунка по любому из пп.1, 2 или 18, отличающаяся тем, что каждая из уплотнительных втулок (4) насажена на уступ (38) остроконечного элемента (3, 3').

26. Горячеканальная форсунка по любому из пп.1, 2 или 18, отличающаяся тем, что уплотнительные втулки (4) выполнены или изготовлены как одно целое с остроконечными элементами (3, 3').

27. Горячеканальная форсунка по любому из пп.1, 2 или 18, отличающаяся тем, что остроконечные элементы (3, 3') для манипуляций с ними имеют контур под монтажный и/или демонтажный инструмент.

28. Горячеканальная форсунка по п.27, отличающаяся тем, что контур для осуществления манипуляций представляет собой резьбовое отверстие (13).

28. Горячеканальная форсунка по п.29, отличающаяся тем, что контур для осуществления манипуляций представляет собой резьбовое отверстие (13) для шпильки (35) в качестве монтажного и/или демонтажного инструмента.

29. Горячеканальная форсунка по п.30, отличающаяся тем, что контур для осуществления манипуляций представляет собой контур для прикладывания рычага в качестве монтажного и/или демонтажного инструмента.

30. Горячеканальная форсунка по любому из пп.1, 2, 18, 30 или 31, отличающаяся тем, что остроконечные вставки (37) имеют отогнутые наконечники (1').

31. Горячеканальная форсунка по любому из пп.1, 2, 18, 30 или 31, отличающаяся тем, что отогнутые наконечники (1') остроконечных вставок (37) направлены под углом от 0 до 90°, предпочтительно от 0 до 45°, относительно осевого направления (X) части (6) корпуса форсунки с зажимным кольцом.

32. Горячеканальная форсунка по любому из пп.1, 2, 18, 30 или 31, отличающаяся тем, что каждый из остроконечных элементов (3, 3') имеет основную часть (19), к которой примыкает наконечник (1, 1'), сначала с цилиндрической частью, а затем с примыкающей к ней радиально наружу конической частью, которая в смонтированном на корпусе форсунки состоянии направлена наружу и выступает за периферический край корпуса форсунки.

33. Горячеканальная форсунка по любому из пп.1, 2, 18, 30 или 31, отличающаяся тем, что каждый из остроконечных элементов (3, 3') имеет основную часть (19), к которой примыкает наконечник (1, 1'), сначала с цилиндрической частью, а затем с примыкающей к ней радиально наружу под углом (у) более 0° конической частью, которая в смонтированном на корпусе форсунки состоянии направлена под углом к осевому направлению (X) базовой части корпуса форсунки и выступает за периферический край корпуса форсунки.

| SE 529794 C2, 27.11.2007 | |||

| US 2008044513 A1, 21.02.2008 | |||

| DE 29902185 U1, 29.04.1999 | |||

| US 4094447 A, 13.06.1978 | |||

| Устройство для контроля времени восстановления тиристоров инвертора | 1977 |

|

SU743159A1 |

| US 2006222730 A1, 05.10.2006 | |||

| US 5536165 A, 16.07.1996 | |||

| Способ записи информации в монокристалле LINBO @ | 1987 |

|

SU1524091A1 |

| Устройство для изготовления полимерных изделий | 1983 |

|

SU1109311A1 |

| Приспособление к валковым валяльным и тому подобным машинам для автоматической регулировки ширины войлока и т.п. | 1939 |

|

SU58439A1 |

Авторы

Даты

2013-08-20—Публикация

2009-04-01—Подача