Объектом настоящего изобретения являются композиции с улучшенными реологическими и электрическими свойствами, базирующиеся на поликарбонате, содержащем продукты перегруппировки и имеющем пониженное содержание циклических олигомеров, а также формованные изделия и экструдаты из этих поликарбонатных композиций.

В общих чертах процесс синтеза поликарбонатов является известным и описан в большом количестве публикаций.

Например, в европейской заявке на патент ЕР-А 0517044, международной заявке WO 2006/072344, в европейской заявке на патент ЕР-А 1609818, а также цитируемых там документах для получения поликарбоната описываются способ межфазной поликонденсации и способ поликонденсации в расплаве.

Получение ароматических олиго- или поликарбонатов по способу переэтерификации в расплаве в общем является известным из литературы и уже описано, например, в изданиях Encyclopedia of Polymer Science, Vol.10 (1969), Chemistry and Physics of Polycarbonates, Polymer Reviews, H. Schnell, Vol.9, John Wiley and Sons, Inc. (1964), а также в немецком патенте DE-C 1031512, патентных заявках США US-А 3,022,272, US-A 5,340,905, а также US-А 5,399,659,

Недостатком поликарбонатов, которые получают по способу межфазной поликонденсации, является то, что в качестве побочных компонентов образуется значительная часть циклических олигомеров. Поскольку при этом речь идет о процессе, контролируемом кинетически, то, естественно этого нельзя полностью предотвратить. Образующиеся циклические составляющие оказывают отрицательное влияние на профиль реологических и электрических свойств поликарбоната. В европейской заявке на патент ЕР-А 0953605 описывается улучшение текучести поликарбонатных композиций с учетом доли циклических компонентов.

Так, неожиданно было установлено, что поликарбонатные композиции не проявляют эти недостатки в таком же масштабе, а также одновременно обладают более низкими значениями вязкости расплава, то есть демонстрируют лучшие характеристики текучести, а вместе с тем улучшенную обрабатываемость в процессах литья под давлением, а также улучшенные электрические свойства, предпочтительно лучшие изоляционные качества, если содержание циклических олигомеров понижено и, кроме того, присутствуют продукты перегруппировки, которые образуются из карбонатных структур. Это является тем более неожиданным, поскольку более высокие и не пониженные показатели содержания олигомеров, как известно, ведут к улучшению текучести (см. европейскую заявку на патент ЕР-А 0953605). Кроме того, многофункциональные продукты перегруппировки ведут к возникновению разветвлений, которые, как правило, приводят к повышению вязкости расплава, а, следовательно, к худшей текучести. Следовательно, эффект согласно изобретению не мог быть ожидаемым для специалиста.

И поэтому, объектом данного изобретения являются:

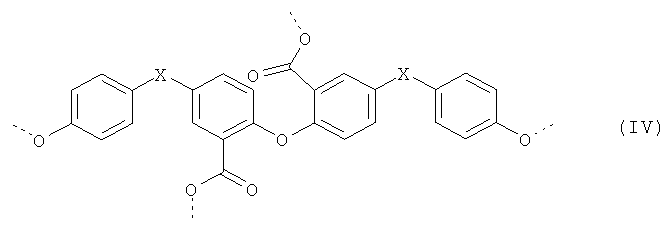

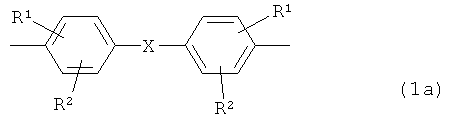

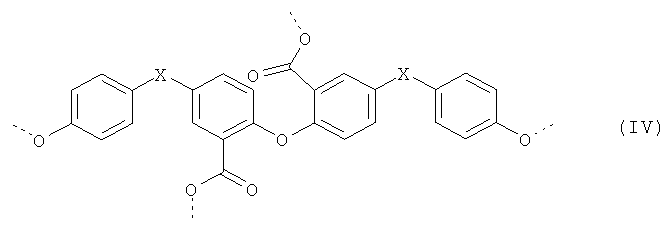

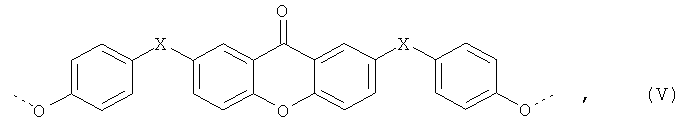

поликарбонаты, содержащие одну или несколько структур, имеющих общие Формулы с (II) по (V)

в которых фенильные кольца независимо друг от друга могут содержать один или два заместителя, таких как алкил с числом атомов углерода от 1 до 8, галоген, такой как хлор или бром, предпочтительно алкил с числом атомов углерода от 1 до 4, особенно метил, а Х имеет значение, приводимое для Формулы (1а),

причем количество структурных единиц с (II) по (V) в сумме составляет от 50 до 1210 ч.н.м., в пересчете на лежащий в основе поликарбонат,

содержащие от 0,1 до 1,2% масс., в пересчете на всю композицию,

циклических олигомеров общей Формулы (I)

где

n является целым числом от 2 до 6, а также

Z представляет собой остаток, представленный Формулой (1а),

,

,

в которой

R1 и R2 независимо друг от друга представляют собой атом водорода (Н), алкил с числом атомов углерода от 1 до 8, предпочтительно Н или алкил с числом атомов углерода от 1 до 4, особенно предпочтительно водород или метил, а также

Х представляет собой простую связь, алкилен с числом атомов углерода от 1 до 6, алкилиден с числом атомов углерода от 2 до 5 или циклоалкилиден с числом атомов углерода от 5 до 6, который может содержать алкильный заместитель с числом атомов углерода в алкиле от 1 до 6, предпочтительно метил или этил.

В рамках настоящей заявки структурные единицы, соответствующие Формулам с (II) по (V), также упрощенно обозначаются продуктами перегруппировки. Эти структурные единицы являются производными и образуются из дифенолов или соответственно смесей дифенолов, использованных для получения поликарбоната. Так, например, в случае бисфенола А, выступающего в качестве дифенола, фенильные кольца продуктов перегруппировки являются незамещенными.

Циклические олигомеры общей Формулы (I), содержащиеся в поликарбонатных композициях согласно изобретению, предпочтительно содержатся там в количествах от 0,2 до 1,2, особенно предпочтительно от 0,2 до 1,1 и наиболее предпочтительно от 0,3 до 1% масс.

В основном, то есть более чем на 95%, содержащиеся циклические структуры имеют величину цикла, соответствующую значению n от 2 до 6. Предпочтительно чаще всего встречаются размеры цикла, имеющие n=3 и/или n=4, особенно предпочтительно n=3.

Определяемые выше продукты перегруппировки встречаются в различных количествах и соотношениях по отношению друг к другу. Их количество может определяться при помощи полного омыления поликарбонатной композиции.

При расщеплении с целью анализа образуются низкомолекулярные продукты распада, обозначаемые Формулами с (IIa) по (Va), являющиеся характеристичными для соответствующих продуктов перегруппировки, например, в случае бисфенола А в качестве дифенола, это значит, Х представляет собой изопропилиден, их количество определяется при помощи метода ВЭЖХ (высокоэффективной жидкостной хроматографии).

Обычно количество высвобождаемого при этом соединения Формулы (II) или соответственно (IIa) составляет от 50 до 800 ч.н.м., предпочтительно от 70 до 750 ч.н.м., особенно предпочтительно от 100 до 700 ч.н.м. и наиболее предпочтительно от 100 до 600 ч.н.м.

Обычно количество высвобождаемого при этом соединения Формулы (III) или соответственно (IIIa) составляет от 0 (менее предела обнаружения, составляющего <5 ч.н.м.) до 100 ч.н.м., предпочтительно от 0 до 80 ч.н.м., особенно предпочтительно от 0 до 70 ч.н.м. и наиболее предпочтительно от 0 до 60 ч.н.м.

Обычно количество высвобождаемого при этом соединения Формулы (IV) или соответственно (IVa) составляет от 0 (менее предела обнаружения, составляющего <5 ч.н.м.) до 60 ч.н.м., предпочтительно от 0 до 50 ч.н.м., особенно предпочтительно от 0 до 40 ч.н.м. и наиболее предпочтительно от 15 до 30 ч.н.м.

Обычно количество высвобождаемого при этом соединения Формулы (V) или соответственно (Va) составляет от 0 (менее предела обнаружения, составляющего <5 ч.н.м.) до 250 ч.н.м., предпочтительно от 5 до 200 ч.н.м., особенно предпочтительно от 5 до 180 ч.н.м. и наиболее предпочтительно от 10 до 150 ч.н.м.

Для получения композиций согласно изобретению, которые содержат продукты перегруппировки с существенными признаками изобретения, а также имеют пониженное содержание циклических карбонатов, ароматические дигидроксисоединения подвергают переэтерификации в расплаве под действием сложных диэфиров угольной кислоты с помощью определенных катализаторов и при необходимости других добавок.

Поликарбонатные композиции согласно изобретению с пониженным содержанием циклических карбонатов и продуктами перегруппировки получаются по способу переэтерификации в расплаве из ароматических дигидроксисоединений с помощью сложных диэфиров угольной кислоты в присутствии аммониевых или фосфониевых солей в качестве катализаторов.

Дифенолами, подходящими для получения поликарбонатов являются дифенолы Формулы (1)

,

,

в которой Z представляет собой остаток, представленный Формулой (1а)

,

,

в которой

R1 и R2 независимо друг от друга представляют собой атом водорода (Н), алкил с числом атомов углерода от 1 до 8, или предпочтительно Н или алкил с числом атомов углерода от 1 до 4, особенно предпочтительно водород или метил,

Х представляет собой простую связь, алкилен с числом атомов углерода от 1 до 6, алкилиден с числом атомов углерода от 2 до 5 или циклоалкилиден с числом атомов углерода от 5 до 6, который может содержать алкильный заместитель с числом атомов углерода в алкиле от 1 до 6, предпочтительно метил или этил.

Предпочтительно Х представляет собой простую связь, метилен, изопропилиден, циклогексилиден или 3,3,5-триметилциклогексилиден, особенно предпочтительно изопропилиден или 3,3,5-триметилциклогексилиден.

Примерами таких дигидроксиарильных соединений являются: дигидроксибензолы, дигидроксидифенилы, бис(гидроксифенил)алканы, бис(гидроксифенил)циклоалканы, а также их производные, алкилированные в ядро.

Дигидроксиарильные соединения в общем являются известными или могут быть получены по известным в общем способам (например, международная заявка WO 2006/072344, европейская заявка на патент ЕР-А 1609818, а также цитируемая в них литература).

Предпочтительными дифенолами Формулы (1) являются: 2,2-бис(4-гидроксифенил)пропан, бис(4-гидроксифенил)-3,3,5-триметилциклогексан, а также 4,4'-дигидроксидифенил.

Можно применять как одно дигидроксиарильное соединение с образованием при этом гомополикарбонатов, так и различные Дигидроксиарильные соединения с образованием при этом сополикарбонатов. Последний вариант является важным, прежде всего, в случае, если должны быть получены продукты с особенными комбинациями свойств.

Вместо мономерных дигидроксиарильных соединений в качестве исходных веществ также могут использоваться низкомолекулярные олигокарбонаты, преимущественно полученные олигомеризацией, остановленной на стадии концевых ОН-групп.

Эти гидроксиарильные соединения также могут использоваться, имея остаточное содержание моногидроксиарильных соединений, из которых они были получены, или соответственно низкомолекулярные олигокарбонаты с остаточным содержанием моногидроксиарильных соединений, которые отщепились при получении олигомеров. Остаточное содержание мономерных гидроксиарильных соединений может составлять до 20%, предпочтительно 10%, особенно предпочтительно до 5% и наиболее предпочтительно до 2% (см, например, европейскую заявку на патент ЕР-А 1240232).

Используемые дигидроксиарильные соединения, также как и все остальные добавленные при синтезе исходные вещества, химические соединения и вспомогательные вещества могут содержать в качестве загрязнений примеси, образующиеся при их собственном получении, применении и хранении, хотя желательно, а также является целью работать с как можно более чистыми исходными веществами, химическими соединениями и вспомогательными веществами.

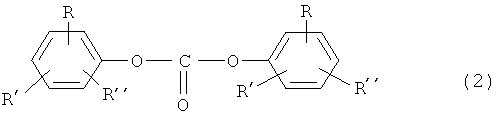

Подходящими для взаимодействия с дигидроксиарильными соединениями диарилкарбонатами являются соединения Формулы (2)

,

,

в которой R, R' и R” независимо друг от друга могут быть одинаковыми или различаться и представляют собой водород, разветвленные при необходимости алкилы с числом атомов углерода от 1 до 34, алкиларилы с числом атомов углерода от 7 до 34 или арилы с числом атомов углерода от 6 до 34, кроме того, R также может обозначать остаток -COOR'”, в котором R'” является водородом, разветвленным при необходимости алкилом с числом атомов углерода от 1 до 34, алкиларилом с числом атомов углерода от 7 до 34 или арилом с числом атомов углерода от 6 до 34.

Такие диарилкарбонаты описаны, например, в европейской заявке на патент ЕР-А 1609818. Предпочтительными диарильными соединениями являются дифенилкарбонат, 4-третбутилфенилфенилкарбонат, ди(4-третбутилфенил)карбонат, бифенил-4-илфенилкарбонат, ди(бифенил-4-ил)карбонат, 4-(1-метил-1-фенилэтил)фенилфенилкарбонат, а также ди[4-(1-метил-1-фенилэтил)фенил]карбонат.

Особенно предпочтительным является дифенилкарбонат.

Диарилкарбонаты также могут использоваться вместе с остаточным содержанием моногидроксиарильных соединений, из которых они были получены. Остаточное содержание моногидроксиарильных соединений может составлять до 20%, предпочтительно 10%, особенно предпочтительно до 5% и наиболее предпочтительно до 2%.

В пересчете на дигидроксиарильное соединение диарилкарбонаты, как правило, используются в количестве от 1,02 до 1,30 моль, предпочтительно от 1,04 до 1,25 моль, особенно предпочтительно от 1,06 до 1,22 моль, наиболее предпочтительно от 1,06 до 1,20 моль на один моль дигидроксиарильного соединения. Также могут использоваться смеси приведенных выше диарилкарбонатов.

Для регулирования или соответственно видоизменения концевых групп дополнительно может использоваться моногидроксиарильное соединение, которое не было необходимым при получении применяемого диарилкарбоната. Оно может быть представлено следующей общей Формулой (3);

,

,

в которой R, R' и R” имеют значения, приводимые для Формулы (2), при условии, что в данном случае R не может являться водородом (Н), однако R' и R” возможно могут являться атомами Н.

Такие моногидроксиарильные соединения описаны, например, в европейской заявке на патент ЕР-А 1609818. Предпочтительным является фенол или третбутилфенол.

При этом следует выбирать моногидроксиарильное соединение, у которого температура кипения находится выше, чем температура кипения моногидроксиарильного соединения, которое использовалось для получения применяемого диарилкарбоната. Это моногидроксиарильное соединение может добавляться в любой момент времени в процессе прохождения реакции. Предпочтительно оно добавляется в начале реакции, но также это возможно и в любой момент прохождения процесса. Доля свободного моногидроксиарильного соединения может составлять 0,2-20% мольн., предпочтительно 0,4-10% мольн., в пересчете на дигидроксиарильное соединение.

Концевые группы также могут быть видоизменены с помощью совместного использования диарилкарбоната, у которого лежащее в основе моногидроксиарильное соединение имеет более высокую температуру кипения, чем моногидрокисарильное соединение, лежащее в основе диарилкарбоната, используемого в качестве основного. В этом случае также диарилкарбонат может прибавляться в любой момент проведения реакции. Предпочтительно он добавляется в начале реакции, но также это возможно и в любой момент прохождения процесса. Доля диарилкарбоната с более высококипящим моногидроксиарильным соединением, составляющим его основу, от общего количества используемого диарилкарбоната, может составлять 1-40% мольн., предпочтительно 1-20% мольн. и особенно предпочтительно 1-10% мольн.

В качестве катализаторов в способе переэтерификации в расплаве, имеющем существенные признаки изобретения, используются аммониевые или фосфониевые соли, в дальнейшем обозначаемые как ониевые соли. Предпочтительно используются фосфониевые соли. Фосфониевыми солями в рамках данного изобретения являются такие соли общей Формулы (4)

,

,

в которой R7-10 могут представлять собой одинаковые или различные алкилы с числом атомов углерода от 1 до 10, арилы с числом атомов углерода от 6 до 14, арилалкилы с числом атомов углерода от 7 до 15 или циклоалкилы с числом атомов углерода от 5 до 6, предпочтительно метил или арилы с числом атомов углерода от 6 до 14, особенно предпочтительно метил или фенил, а X- может быть анионом, таким как гидроксид, сульфат, гидросульфат, гидрокарбонат, карбонат или галогенид, предпочтительно хлорид, или алкилат, или соответственно арилат, имеющий формулу -OR, причем R может быть арилом с числом атомов углерода от 6 до 14, арилалкилом с числом атомов углерода от 7 до 15 или циклоалкилом с числом атомов углерода от 5 до 6, предпочтительно фенилом.

Особенно предпочтительными катализаторами являются тетрафенилфосфонийхлорид, тетрафенилфосфонийгидроксид и тетрафенилфосфонийфенолят, особенно предпочтительным является тетрафенилфосфонийфенолят.

Предпочтительно они используются в количестве от 10-8 до 10-3 моль, в пересчете на один моль дигидроксиарильного соединения, особенно предпочтительно в количествах от 10-7 до 10-4 моль.

Другие катализаторы могут применяться дополнительно к ониевым солям указанного выше вида в качестве сокатализаторов, чтобы повысить скорость поликонденсации.

К таким относятся соли щелочных и щелочноземельных металлов, обладающие щелочным действием, такие как гидроксиды, алкоксиды и арилоксиды лития, натрия и калия, предпочтительно гидроксиды, алкоксиды или арилоксиды натрия. В высшей степени предпочтительными являются гидроксид натрия и фенолят натрия, а также динатриевая соль 2,2-бис(4-гидроксифенил)пропана.

Количества солей щелочных и щелочноземельных металлов, обладающих щелочным действием, используемых в качестве сокатализаторов, могут находиться в интервале от 1 до 500 ч.н.б., предпочтительно от 5 до 300 ч.н.б. и в высшей степени предпочтительно от 5 до 200 ч.н.б., соответственно в пересчете на натрий и по отношению к поликарбонату, который необходимо получить.

Соли щелочных и щелочноземельных металлов, обладающие щелочным действием, могут использоваться уже при получении олигокарбоната, то есть в начале синтеза, но также могут добавляться и только перед проведением поликонденсации, для того чтобы подавить нежелательные побочные реакции.

В дополнение также существует возможность прибавлять дополнительные количества ониевых катализаторов одинакового типа или отличающегося типа перед проведением поликонденсации.

Добавление катализаторов осуществляется в растворе, чтобы избежать нежелательного превышения концентрации при дозировании. Растворители представляют собой соединения, уже являющиеся компонентами системы или процесса, такие как, например, дигидроксиарильные соединения, диарилкарбонаты или моногидроксиарильные соединения. Особенно предпочтительными являются моногидроксиарильные соединения, поскольку для специалиста является известным, что дигидроксиарильные соединения и диарилкарбонаты уже при слегка повышенных температурах, прежде всего, при воздействии катализатора, с легкостью подвергаются превращениям и разлагаются. По этой причине страдает качество поликарбоната. При процессах переэтерификации для получения поликарбоната, имеющих значение в промышленности, предпочтительным соединением является фенол. Фенол обязательно напрашивается также уже из-за того, что предпочтительно необходимый катализатор тетрафенилфосфонийфенолят при получении отделяется вместе с фенолом в виде смешанных кристаллов.

Значения среднемассовой молекулярной массы поликарбоната, как правило, составляют от 15000 до 40000, предпочтительно от 17000 до 36000, особенно предпочтительно от 17000 до 34000 г/моль, и определяются при помощи метода гель-проникающей хроматографии (ГПХ) с использованием в качестве стандарта поликарбоната.

Как правило, поликарбонаты имеют крайне низкое содержание катионов и анионов, составляющее в каждом из случаев менее чем 60 ч.н.б., предпочтительно <40 ч.н.б. и наиболее предпочтительно <20 ч.н.б. (рассчитанных как катион натрия), причем в качестве катионов присутствуют катионы щелочных и щелочноземельных металлов, которые могут возникать, например, как примеси из использованных исходных веществ, а также фосфониевых и аммониевых солей. Другие ионы, такие как ионы железа (Fe), никеля (Ni), хрома (Cr), цинка (Zn), олова (Sn), молибдена (Мо), алюминия (Al) и их гомологи могут содержаться в исходных веществах или возникать по причине разрушения или коррозии из материалов используемого оборудования. Содержание этих ионов в сумме составляет меньше 2 ч.н.м., предпочтительно менее 1 ч.н.м. и особенно предпочтительно менее 0,5 ч.н.м.

В качестве анионов присутствуют анионы неорганических кислот, а также органических кислот в эквивалентных количествах (например, хлорид, сульфат, карбонат, фосфат, фосфит, оксалат и другие).

Следовательно, стремятся к минимально возможным количествам, которые могут быть достигнуты только благодаря применению исходных соединений высокой степени чистоты. Чистые исходные вещества такого типа могут быть получены, например, только с применением способов очистки, таких как перекристаллизация, перегонка, переосаждение с промывкой и тому подобные.

Способ получения поликарбоната согласно изобретению по методу переэтерификации может быть оформлен как периодический или также как непрерывный процесс. После того как дигидроксиарильные соединения и диарилкарбонаты, при необходимости с другими соединениями, находятся в виде расплава, в присутствии катализатора, имеющего существенные признаки изобретения, начинается взаимодействие. Степень превращения или соответственно молекулярная масса повышается при возрастающих температурах и падающем давлении в подходящих аппаратах и оборудовании при помощи отведения отщепляющихся моногидроксиарильных соединений до тех пор, пока не будет достигнуто искомое конечное состояние. При помощи выбора соотношения дигидроксиарильного соединения и диарилкарбоната, потерь диарилкарбоната из-за уноса с паром, задаваемых посредством выбора способа проведения процесса или соответственно оборудования для получения поликарбоната, а также при необходимости прибавляемых соединений, таких как, например, высококипящее моногидроксиарильное соединение, влияют на вид и концентрацию концевых групп.

В отношении способа, того в каком оборудовании и по какому типу проведения осуществляется процесс, не имеется никакого ограничения и оговорок. Кроме того, не существует особых ограничений и оговорок в отношении температур, давлений и применяемых катализаторов для того, чтобы проводить реакцию переэтерификации в расплаве между дигидроксиарильным соединением и диарилкарбонатом, а при необходимости также и другими добавляемыми реагентами. Любые условия являются возможными, пока выбранные температура, давление и катализаторы делают возможной переэтерификацию в расплаве при соответственно более быстром удалении отщепляющегося моногидроксиарильного соединения.

Температуры на протяжении всего процесса, как правило, составляют от 180 до 330°С при давлениях, составляющих от 15 бар абсолютного давления до 0,01 мбар абсолютного давления.

В большинстве случаев выбирается непрерывный способ проведения процесса, поскольку это является благоприятным для качества продукта.

Предпочтительно этот непрерывный способ получения поликарбонатов отличается тем, что одно или несколько дигидроксиарильных соединений вместе с диарилкарбонатом, а при необходимости также и другими добавляемыми реагентами, с применением катализатора, после предконденсации без отделения образовавшегося моногидроксиарильного соединения, затем на последующих нескольких стадиях, состоящих из последовательности реакция-выпаривание, при постепенно возрастающих температурах и постепенно снижающемся давлении доводятся до желаемого уровня молекулярной массы.

Оборудование, аппараты и реакторы, подходящие для проведения отдельных стадий реакции-выпаривания, представляют собой соответствующие протеканию процесса теплообменные аппараты, аппараты для работы при пониженном давлении, брызгоуловители, колонны, выпарные аппараты, аппараты с мешалкой, а также реакторы или другие имеющиеся в продаже аппараты, которые обеспечивают необходимое время пребывания при выбранных температурах и давлении. Выбранные установки должны делать возможным необходимое подведение тепла и быть сконструированы таким образом, что должны быть рассчитаны на непрерывно увеличивающуюся вязкость расплава.

Все оборудование соединено друг с другом через насосы, трубопроводы и вентили. Само собой разумеется, что трубопроводы между всеми установками должны быть как можно более короткими, а изгибы трубопроводов уменьшаются насколько это возможно, чтобы предотвратить излишне увеличивающиеся значения времени пребывания. При этом следует принимать во внимание внешние, то есть технические, нормативные условия и требования к монтажу химического оборудования.

Для осуществления процесса согласно предпочтительному непрерывному способу проведения участники реакции могут или совместно подвергаться расплавлению, или твердое дигидроксиарильное соединение растворяют в расплаве диарилкарбоната, или твердый диарилкарбонат растворяют в расплаве дигидроксиарильного соединения, или оба исходных компонента объединяют в виде расплава, предпочтительно непосредственно после получения. Значения времени пребывания для разделенных расплавов исходных веществ, в частности, времени пребывания для расплава дигидроксиарильного соединения, устанавливают настолько коротким, насколько это возможно. В противоположность этому, расплавленная смесь благодаря пониженной температуре плавления смеси исходных компонентов по сравнению с отдельными исходными веществами, может выдерживаться при соответствующих более низких температурах более длительное время без потери качества.

После этого добавляется катализатор, предпочтительно в виде раствора в феноле, и расплав нагревается до температуры реакции. Такая температура в начале использующегося в промышленности процесса получения поликарбоната из 2,2-бис(4-гидроксифенил)пропана и дифенилкарбоната составляет от 180 до 220°С, предпочтительно от 190 до 210°С, в высшей степени предпочтительно 190°С. При значениях времени пребывания, составляющих от 15 до 90 минут, предпочтительно от 30 до 60 минут, устанавливается равновесие в реакции без удаления образовавшегося гидроксиарильного соединения. Реакция может проводиться при атмосферном давлении, однако по техническим причинам также и при избыточном давлении. Предпочтительное абсолютное давление в технических установках составляет величину от 2 до 15 бар.

Расплавленная смесь подвергается вакуумированию в первой вакуумной камере, давление в которой устанавливается на уровне от 100 до 400 мбар, предпочтительно от 150 до 300 мбар, и непосредственно после этого снова нагревается в подходящем оборудовании при таком же давлении до входной температуры. В процессе создания пониженного давления возникающее гидроксиарильное соединение испаряется вместе с еще имеющимися мономерами. По истечении времени пребывания в резервуаре для жидкости, составляющего от 5 до 30 минут, реакционная смесь, при необходимости с помощью перекачивания при постоянном давлении и постоянной температуре подвергается вакуумированию во второй вакуумной камере, давление в которой составляет от 50 до 200 мбар, предпочтительно от 80 до 150 мбар, и сразу после этого в подходящем оборудовании при постоянном давлении нагревается до температуры от 190 до 250°С, предпочтительно от 210 до 240°С, особенно предпочтительно от 210 до 230°С. При этом также возникающее гидроксиарильное соединение испаряется вместе с еще присутствующими мономерами. По истечении времени пребывания в резервуаре для жидкости, составляющего от 5 до 30 минут, реакционная смесь, при необходимости с помощью перекачивания при постоянном давлении и постоянной температуре подвергается вакуумированию в третьей вакуумной камере, давление в которой составляет от 30 до 150 мбар, предпочтительно от 50 до 120 мбар, и сразу после этого в подходящем оборудовании при постоянном давлении нагревается до температуры от 220 до 280°С, предпочтительно от 240 до 270°С, особенно предпочтительно от 240 до 260°С. При этом также возникающее гидроксиарильное соединение испаряется вместе с еще присутствующими мономерами. По истечении времени пребывания в резервуаре для жидкости, составляющего от 5 до 20 минут, реакционная смесь, при необходимости с помощью перекачивания при постоянном давлении и постоянной температуре подвергается вакуумированию в следующей вакуумной камере, давление в которой составляет от 5 до 100 мбар, предпочтительно от 15 до 100 мбар, особенно предпочтительно от 20 до 80 мбар, и сразу после этого в подходящем оборудовании при постоянном давлении нагревается до температуры от 250 до 300°С, предпочтительно от 260 до 290°С, особенно предпочтительно от 260 до 280°С. При этом также возникающее гидроксиарильное соединение испаряется вместе с еще присутствующими мономерами.

Число этих стадий, в данном случае, к примеру, 4, может варьироваться между 2 и 6. Значения температуры и давления при изменении стадийности следует подбирать соответственно, чтобы получить сравнимые результаты. Достигающаяся на этих стадиях относительная вязкость олигомерного карбоната находится между 1,04 и 1,20, предпочтительно между 1,05 и 1,15, особенно предпочтительно между 1,06 и 1,10.

Полученный таким образом олигокарбонат по истечении времени контактирования в резервуаре для жидкости, составляющего от 5 до 20 мин, при необходимости с помощью перекачивания при постоянном давлении и постоянной температуре, как на последнем этапе однократного испарения, подается в дисковой реактор или реактор ящичного типа (Korbreaktor) и дополнительно подвергается конденсации при температуре от 250 до 310°С, предпочтительно от 250 до 290°С, особенно предпочтительно от 250 до 280°С, при давлении от 1 до 15 мбар, предпочтительно от 2 до 10 мбар, при значениях времени пребывания, составляющих от 30 до 90 мин, предпочтительно от 30 до 60 мин. Продукт достигает относительной вязкости от 1,12 до 1,28, предпочтительно от 1,13 до 1,26, особенно предпочтительно от 1,13 до 1,24.

Расплав, выходящий из этого реактора, доводится в следующем дисковом или в реактор ящичного типа до желаемой конечной вязкости или соответственно конечной молекулярной массы. Температуры составляют от 270 до 330°С, предпочтительно от 280 до 320°С, особенно предпочтительно от 280 до 310°С, давление от 0,01 до 3 мбар, предпочтительно от 0,2 до 2 мбар, при значениях времени пребывания, составляющих от 60 до 180 минут, предпочтительно от 75 до 150 минут. Значения относительной вязкости устанавливаются в зависимости от уровня, необходимого для предусмотренного применения, и составляют от 1,18 до 1,40, предпочтительно от 1,18 до 1,36, особенно предпочтительно от 1,18 до 1,34.

Функции обоих реакторов ящичного типа также могут быть объединены в одном реакторе ящичного типа.

Выделяющиеся на всех этапах процесса пары непосредственно отводятся, объединяются вместе и перерабатываются. Эта переработка, как правило, осуществляется путем перегонки, чтобы достичь высокой чистоты повторно используемых веществ. Это может осуществляться, например, согласно немецкой заявке на патент №10100404. Рекуперация и выделение отщепляющегося моногидроксиарильного соединения в особо чистой форме является естественным с точки зрения экономики и экологии. Это моногидроксиарильное соединение может непосредственно применяться для получения дигидроксиарильного соединения или диарилкарбоната.

Дисковые реакторы или реакторы ящичного типа отличаются тем, что они при высоких значениях времени пребывания обеспечивают в условиях вакуума очень большую, постоянно обновляющуюся поверхность. Эти дисковые реакторы или реакторы ящичного типа имеют геометрическую конструкцию, соответствующую значениям вязкости продуктов. Например, подходящими являются реакторы, такие как те, что описаны в немецком патенте DE 4447422 С2 и европейской заявке на патент ЕР А 1253163 или двухшнековые реакторы, такие как те, что описаны в международной заявке WO A 99/28370.

Олигокарбонаты, также весьма низкомолекулярные, а также окончательные поликарбонаты, как правило, перекачиваются при помощи шестеренчатых насосов, шнеков различной конструкции или поршневых насосов специальной конструкции.

Особенно подходящими конструкционными материалами для изготовления аппаратов, реакторов, трубопроводов, насосов и арматуры являются нержавеющие стали типа Cr Ni (Mo) 18/10, такие как, например, 1.4571 или 1.4541 (в справочнике по маркам и нормативам для сталей Stahlschlüssel 2001, издательства Stahlschlüssel Wegst GmbH, Th-Heuss-Straβe 36, D-71672 Marbach), а также сплавы, легированные на основе Ni, типа С, такие как, например, 2.4605 или 2.4610 (в справочнике по маркам и нормативам для сталей Stahlschlüssel 2001, издательства Stahlschlüssel Wegst GmbH, Th-Heuss-Straβe 36, D-71672 Marbach). Нержавеющие стали используются до уровня показателей температур процесса, составляющих примерно 290°С, а сплавы, легированные на основе Ni, при температуре процесса выше приблизительно 290°С.

Кроме того, к полученному поликарбонату для модификации свойств после добавления ингибиторов согласно изобретению могут быть прибавлены другие общепринятые добавки и присадки (например, вспомогательные вещества и усиливающие агенты). Внесение добавок и наполнителей служит увеличению срока эксплуатации (например, вещества, предохраняющие от гидролиза и распада), повышению стабильности окраски (например, термо- и УФ-стабилизаторы), упрощению обработки (например, добавки, облегчающие извлечение из формы и улучшающие текучесть), улучшению потребительских свойств (например, антистатики), улучшению огнестойкости, влиянию на визуальное восприятие (например, органические красители, пигменты) или приспосабливанию свойств полимера к определенным нагрузкам (модификаторы ударной прочности, тонко измельченные минеральные вещества, волокнистые материалы, кварцевая мука, стеклянные и углеродные волокна). Все они могут комбинироваться любым образом, для того, чтобы регулировать и получать желаемые свойства. Такие наполнители и добавки описываются, например, в издании «Plastics Additives», R. Gächer und H. Müller, Hanser Publishers 1983.

Эти добавки и наполнители могут добавляться к расплаву полимера по отдельности или в виде любых смесей или нескольких различных смесей, а именно, непосредственно при выделении полимера или после расплавления гранулята, во время так называемой стадии компаундирования.

При этом добавки и наполнители или соответственно их смеси могут добавляться к расплаву полимера в виде твердого вещества, а также и в виде порошка или в виде расплава. Другим способом прибавления является применение концентратов или смесей концентратов из добавок или из смесей добавок.

Добавление этих веществ предпочтительно осуществляется при помощи обычных агрегатов к готовому поликарбонату, однако при необходимости оно может происходить также на другой стадии в процессе получения поликарбоната.

Подходящие добавки описаны, например, в изданиях Additives for Plastics Handbook, John Murphy, Elsevier, Oxford 1999 или Plastic Additives Handbook Hans Zweifel, Hanser, München 2001.

В качестве термостабилизаторов предпочтительно подходят трис(2,4-дитретбутилфенил)фосфит (Irgafos 168), тетракис(2,4-дитретбутилфенил)-[1,1-бифенил]-4,4'-диилбисфосфонит, трисоктилфосфат, октадецил-3-(3,5-дитретбутил-4-гидроксифенил)пропионат (Irganox 1076), бис(2,4-дикумилфенил)пентаэритритолдифосфит (Doverphos S-9228), бис-(2,6-дитретбутил-4-метилфенил)пентаэритритолдифосфит (ADK STAB РЕР-36) или трифенилфосфин. Они используются в индивидуальном виде или в смеси (например, Irganox B900 или Doverphos S-92228 вместе с Irganox В900 или соответственно Irganox 1076).

В качестве средства для облегчения извлечения из формы предпочтительно подходят пентаэритриттетрастеарат, глицеринмоностеарат, стеарилстеарат или пропандиолстеарат. Они используются в индивидуальном виде или в смеси.

В качестве светостабилизаторов предпочтительно подходят бензотриазолы, триазины, бензофеноны, цианакрилаты, сложные эфиры коричной кислоты или анилиды щавелевой кислоты. Они используются в индивидуальном виде или в смеси.

Кроме того, к расплаву полимера для деактивации остатков катализатора могут добавляться ингибиторы (вещества, прекращающие реакцию) в чистом виде, в виде раствора в инертном растворителе или в виде концентрата. В качестве ингибиторов подходящими являются кислотные компоненты, такие как кислоты Льюиса или Бренстеда или сложные эфиры сильных кислот. Показатель рКа ингибитора не должен быть больше 5, предпочтительно должен быть меньше 3. Кислотный компонент или соответственно его сложный эфир добавляют, чтобы деактивировать реакционную смесь, а также в идеальном случае, чтобы полностью парализовать прохождение реакции. Кислотный компонент добавляется в концентрации, составляющей <20 ч.н.м., предпочтительно <10 ч.н.м., особенно предпочтительно <5 ч.н.м. и наиболее предпочтительно ≤2,5 ч.н.м. После достижения желаемой молекулярной массы обнаруживаемое значение Р лежит в области 1 ч.н.м. Разумеется, что молярные количества ингибитора, который следует использовать согласно изобретению, зависят от молярных остаточных количеств катализатора, которые следует принимать, исходя из обнаруживаемой Р-величины.

Примерами подходящих кислотных компонентов являются: ортофосфорная кислота, фосфористая кислота, пирофосфорная кислота, гипофосфорная кислота, полифосфорные кислоты, бензолфосфоновая кислота, дигидрофосфат натрия, борная кислота, арилбороновые кислоты, соляная кислота (хлороводород), серная кислота, аскорбиновая кислота, щавелевая кислота, бензойная кислота, салициловая кислота, муравьиная кислота, уксусная кислота, адипиновая кислота, лимонная кислота, бензолсульфокислота, толуолсульфокислота, додецилбензолсульфокислота, а также все остальные фенилзамещенные бензолсульфокислоты, азотная кислота, терефталевая кислота, изофталевая кислота, стеариновая кислота и другие жирные кислоты, хлорангидриды кислот, такие как сложный фениловый эфир хлормуравьиной кислоты, хлорангидрид стеариновой кислоты, ацетокси-ВР-А, бензоилхлорид, а также сложные эфиры, сложные полуэфиры и сложные эфиры с мостиковыми атомами из вышеназванных кислот, такие как, например, сложный эфир толуолсульфокислоты, сложный эфир фосфорной кислоты, сложный эфир фосфористой кислоты, сложный эфир фосфоновой кислоты, диметилсульфат, сложный эфир борной кислоты, сложные эфиры арилбороновых кислот и другие компоненты, генерирующие кислоту под действием воды, такие как триизооктилфосфат, Ultranox® 640 и BDP (олигомер бисфенолдифосфата).

При этом предпочтительно принимаются в расчет ортофосфорная кислота, фосфористая кислота, пирофосфорная кислота, гипофосфорная кислота, полифосфорные кислоты, бензолфосфоновая кислота, дигидрофосфат натрия, борная кислота, арилбороновые кислоты, бензойная кислота, салициловая кислота, бензолсульфокислота, толуолсульфокислота, додецилбензолсульфокислота, а также все остальные фенилзамещенные бензолсульфокислоты, хлорангидриды кислот, такие как сложный фениловый эфир хлормуравьиной кислоты, хлорангидрид стеариновой кислоты, ацетокси-ВР-А, бензоилхлорид, а также сложные эфиры, сложные полуэфиры и сложные эфиры с мостиковыми атомами из вышеназванных кислот, такие как, например, сложный эфир толуолсульфокислоты, сложный эфир фосфорной кислоты, сложный эфир фосфористой кислоты, сложный эфир фосфоновой кислоты, сложный эфир борной кислоты, сложные эфиры арилбороновых кислот и другие компоненты, генерирующие кислоту под действием воды, такие как триизооктилфосфат, Ultranox® 640 и BDP.

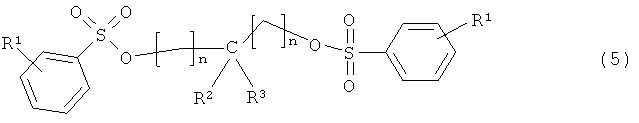

Предпочтительными подходящими ингибиторами являются сложные эфиры органических серосодержащих кислот с мостиковыми атомами, выбираемые по меньшей мере из одного из соединений

а) Формулы (5)

в которой

R1 независимо друг от друга представляет собой водород или алкил с числом атомов углерода от 1 до 20, предпочтительно алкил с числом атомов углерода от 1 до 8, особенно предпочтительно незамещенный алкил с числом атомов углерода от 1 до 6, в высшей степени предпочтительно алкил с числом атомов углерода от 1 до 4, причем алкил может быть замещен галогеном, в частности, представляет собой водород или метил,

R2 и R3 независимо друг от друга представляют собой водород или алкил с числом атомов углерода от 1 до 6, алкилкарбоксил с числом атомов углерода от 4 до 30, предпочтительно алкил с числом атомов углерода от 1 до 4, алкилкарбоксил с числом атомов углерода от 6 до 25, особенно предпочтительно алкилкарбоксил с числом атомов углерода от 8 до 20, прежде всего водород, алкилкарбоксил с числом атомов углерода 17 или алкилкарбоксил с числом атомов углерода 15 или

представляют собой остаток

где

R1 имеет значение, указанное выше,

n является целым числом от 0 до 8, предпочтительно от 0 до 6, в частности, 0, 1 или 2.

Особенно предпочтительно принимаются в расчет ортофосфорная кислота, пирофосфорная кислота, полифосфорные кислоты, бензолфосфоновая кислота, бензойная кислота, бензолсульфокислота, толуолсульфокислота, додецилбензолсульфокислота и все остальные фенилзамещенные бензолсульфокислоты, а также сложные эфиры, сложные полуэфиры и сложные эфиры с мостиковыми атомами из вышеназванных кислот, такие как, например, сложный эфир толуолсульфокислоты, сложный эфир фосфорной кислоты, сложный эфир фосфористой кислоты, сложный эфир фосфоновой кислоты и другие компоненты, генерирующие кислоту под действием воды, такие как триизооктилфосфат, Ultranox® 640 и BDP.

Наиболее предпочтительно принимаются в расчет ортофосфорная кислота, пирофосфорная кислота, бензолсульфокислота, толуолсульфокислота, додецилбензолсульфокислота и все остальные фенилзамещенные бензолсульфокислоты, а также сложные эфиры, сложные полуэфиры и сложные эфиры с мостиковыми атомами из вышеназванных кислот, такие как, например, сложный эфир толуолсульфокислоты и сложный эфир фосфорной кислоты.

В высшей степени предпочтительным является следующий ингибитор Формулы (6):

Прибавление кислотных компонентов может осуществляться в твердой, жидкой или газообразной форме. В предпочтительном способе проведения процесса кислотный компонент непрерывно смешивается до гомогенного состояния с потоком вещества, который следует отделить от мономеров, в процессе получения непосредственно после достижения требуемой конечной молекулярной массы, чтобы сразу же после этого начать с выпаривания остаточных мономеров. В особенно предпочтительном способе проведения процесса прибавление добавок для улучшения отдельных свойств продукта производится после прибавления кислоты и удаления остатков мономера и не совмещается со стадией отделения от остатков мономера, потому что часто применяются добавки, являющиеся летучими в условиях вакуума, который является обязательным для снижения количества остатков мономера, а поэтому плохо включаются в полимер в необходимых концентрациях.

Предпочтительно кислотные компоненты прибавляются в жидкой форме. Поскольку количества, которые необходимо добавить, являются очень небольшими, предпочтительно применяются растворы кислотных компонентов.

Подходящими растворителями являются такие, которые не препятствуют процессу, являются химически инертными и быстро испаряются.

В качестве растворителей рассматривают все органические растворители, имеющие температуру кипения при нормальном давлении от 30 до 300°С, предпочтительно от 30 до 250°С и особенно предпочтительно от 30 до 200°С, а также вода - сюда причисляют также кристаллизационную воду. Предпочтительно выбираются такие соединения, которые присутствуют в соответствующем процессе. Смотря по обстоятельствам остаточные количества не снижают качества, в зависимости от профиля требований продукта, который следует получить.

Растворителями, помимо воды, являются алканы, циклоалканы и ароматические соединения, которые также могут содержать заместители. Эти заместители могут представлять собой алифатические, циклоалифатические или ароматические остатки в различных сочетаниях, а также галогены или гидроксильную группу. Гетероатомы, такие как, например, кислород, также могут являться мостиковыми элементами между алифатическими, циклоалифатическими или ароматическими остатками, причем эти остатки могут быть одинаковыми или различаться. Другими растворителями могут быть также кетоны и сложные эфиры органических кислот, а также циклические карбонаты.

Примерами, помимо воды, являются н-пентан, н-гексан, н-гептан и их изомеры, циклогексан, толуол и ксилол, хлористый метилен, этилхлорид, этиленхлорид, хлорбензол, метанол, этанол, пропанол, бутанол и их изомеры, фенол, о-, м- и п-крезолы, простой диэтиловый эфир, диметилкетон, полиэтиленгликоль, полипропиленгликоль, сложный этиловый эфир уксусной кислоты, этиленкарбонат и пропиленкарбонат.

Предпочтительно подходящими для процесса получения поликарбонатов являются вода, фенол, пропиленкарбонат, этиленкарбонат и толуол.

Особенно подходящими являются вода, фенол и пропиленкарбонат.

Для эффективного примешивания ингибитора подходят статические смесители или другие перемешивающие устройства, приводящие к гомогенному смешиванию, такие как, например, экструдеры.

Предметом данной заявки на патент также являются экструдаты и формованные изделия, в частности, таковые для применения в светопропускающей области, которые могут быть получены из композиций согласно изобретению.

Областями применения могут быть: защитные стекла, щитки для шлемов, пленки, выдувные изделия, среди прочих, такие как бутылки для воды, светопроницаемые пластины, такие как цельнолитые пластины или, в частности, пластины с полостями, например, для покрытия сооружений, таких как железнодорожные вокзалы, оранжереи, а также осветительное оборудование, кожухи светофоров или дорожных знаков, вспененные материалы с открытой или закрытой, при необходимости, пригодной для печати поверхностью, нити и проволока (смотрите также немецкую заявку на патент DE-A 1137167), светотехническое применение, при необходимости с использованием стекловолокна для использования в просвечивающей области, просвечивающие регуляторы с содержанием сульфата бария и/или диоксида титана и/или оксида циркония или органических полимерных акрилатных каучуков (европейские заявки на патент ЕР-А 0634445, ЕР-А 0269324) для изготовления светопропускающих, а также светорассеивающих формованных деталей, деталей, получаемых прецизионным литьем под давлением, таких как крепления, например, крепления для объективов; в этом случае при необходимости применяются поликарбонаты с содержанием стекловолокна, а также при необходимости с дополнительным содержанием 1-10% масс. сульфида молибдена (в пересчете на всю формовочную массу), детали оптических приборов, в частности, линзы для фото- и кинокамер (немецкая заявка на патент DE-A 2701173), светопропускающие носители, в частности, светопроводящие кабели (европейская заявка на патент ЕР-А 0089801), а также осветительные планки, электроизолирующие материалы для электрических проводников, а также для корпусов штепселей и штепсельных разъемов, а также конденсаторов, корпусов мобильных телефонов, устройств сопряжения с сетью, корпусов для жестких дисков и систем для запоминающих устройств, материала для носителей для органических фотопроводников, фонарей, прожекторных ламп, светорассеивающих дисков или внутренних линз, применение в области медицины, такое как в качестве оксигенаторов, диализаторов, применение в пищевой промышленности, такое как в качестве бутылей, сосудов и форм для шоколада, применение в области автомобилестроения, такое как для остекления или в качестве сплавов с сополимером акрилонитрила, бутадиена и стирола (АБС-пластиком) в качестве амортизатора, спортивные изделия, такие как шесты для слалома, крепления для лыжных ботинок, изделия для домашнего хозяйства, такие как кухонные мойки, умывальники, почтовые ящики, корпуса, такие как электрораспределительные коробки, корпуса для электрических приборов, таких как зубные щетки, фены, кофемашины, металлообрабатывающие станки, такие как сверлильные, фрезерные и строгальные станки и пилы, люки стиральных машин, защитные очки, солнцезащитные очки, корригирующие очки или соответственно их линзы, покрытия для ламп, упаковочные пленки, корпуса для микросхем, кристаллоносители, корпуса для кремниевых плат и другие сферы применения, такие как в качестве дверей для стойл или клеток для животных.

Примеры

Относительную вязкость раствора ηrel определяли в дихлорметане для концентрации 5 г/л при 25°С с помощью вискозиметра Уббелоде.

Содержание фенольных ОН-групп было получено с помощью ИК-измерений. Для этой цели была определена разница измерений для раствора из 2 г полимера в 50 мл дихлорметана по сравнению с чистым дихлорметаном и была определена разность показателей экстинкции при 3582 см-1.

Характеристика текучести для расплава полимера была определена при различных температурах в капиллярном реометре согласно стандарту ISO 11443. Образцы поликарбоната для этой цели заранее сушились в течение ночи при 130°С.

Удельное поверхностное электрическое сопротивление было определено на стандартных образцах для испытаний на прочность согласно стандарту DIN IEC 60093.

Определение олигомеров (включая циклические структуры):

Образец растворяют в хлористом метилене. При помощи добавления ацетона осаждают преобладающую часть полимера. Нерастворимую часть отфильтровывают, фильтрат концентрируют до сухого состояния. Высушенный остаток растворяют в ТГФ и определяют олигомеры с помощью метода ВЭЖХ с УФ-детекцией.

Определение дефектных структур (с II по V):

Образец подвергают омылению под действием метилата натрия при кипячении с обратным холодильником. Омыленный раствор подкисляют и концентрируют до сухого состояния. Сухой остаток растворяют в ацетонитриле и определяют фенольные соединения (с IIa по Va) с помощью метода ВЭЖХ с УФ-детекцией.

Поликарбонат РС1 был получен по способу переэтерификации в расплаве как указано ниже.

Из промежуточного резервуара перекачивают через теплообменный аппарат 8600 кг/ч расплавленной смеси, состоящей из дифенилкарбоната с расходом 4425 кг/ч (20658 моль/ч) и бисфенола А с расходом 4175 кг/ч (18287 моль/ч) с добавлением фенольного аддукта из тетрафенилфосфонийфенолята с 65,5% тетрафенилфосфонийфенолята с расходом 0,52 кг/ч (0,786 моль/ч; то есть 0,0043% мольн.), растворенного в феноле, подаваемом с расходом 4,5 кг/ч, нагревают до 190°С и пропускают через реакционную колонну при 12 бар и 190°С. Среднее время пребывания составляет 50 минут.

Затем расплав через редукционный вентиль направляется в брызгоуловитель, находящийся под давлением 200 мбар. Стекающий расплав снова нагревается до 190°С в пленочном выпарном аппарате с нисходящим потоком жидкости, также находящемся под давлением 200 мбар, и собирается в промежуточном резервуаре. По истечении времени пребывания, составляющего 20 минут, этот расплав перекачивается на следующие три, организованные аналогичным образом стадии. Условия на 2-й / 3-й / 4-й стадиях составляют 100/74/40 мбар; 220°С / 225°С / 273°С и 20 / 10 / 10 минут. Образующийся олигомер имеет относительную вязкость, равную 1,08. Все вторичные пары через регуляторы давления подаются в колонну, находящуюся под вакуумом и отводятся в виде конденсата.

После этого олигомер снова подвергается конденсации в присоединенном далее дисковом реакторе при 280°С, а также 3,0 мбар при величине времени пребывания 45 минут с образованием более высокомолекулярного продукта. Относительная вязкость составляет 1,195. Вторичные пары подвергают конденсации.

Из потока расплава, который подается в следующий реактор ящичного типа, при помощи шестеренчатого насоса отводится часть потока, составляющая величину 150 кг расплава в час, смешивается с 5%-ным раствором в феноле гасящей жидкости, соответствующей Формуле 6, подаваемой с расходом 150 г/ч, перемещается при помощи статического смесительного устройства с соотношением длины к диаметру, равным 20, и снова возвращается в основной поток расплава. Сразу после вступления в контакт добавляемая гасящая жидкость гомогенно распределяется в общем потоке расплава при помощи следующего статического перемешивающего устройства.

Расплав, обработанный таким образом, дополнительно подвергают обработке в условиях процесса в следующем дисковом реакторе при 290°С, 0,7 мбар и при среднем времени пребывания, составляющем 120 минут, выгружают и гранулируют.

Вторичные пары подвергают конденсации в вакуумном оборудовании и за ним.

Поликарбонаты РС2 и РС3 получаются аналогично РС1.

РС4 и РС5 представляют собой Примеры для сравнения, в которых поликарбонаты (бисфенол А в качестве дифенола) получали методом межфазной поликонденсации.

В следующей Таблице 1 показаны данные для поликарбонатных композиций, полученных согласно приведенным выше экспериментам, включая определенные доли дефектных структур и циклических структур:

Эти результаты показывают, что общее содержание циклических структур для случаев поликарбонатных композиций согласно изобретению РС1, РС2 и РС3 отчетливо ниже в сравнении с РС4 и РС5, а также в них встречаются продукты перегруппировки.

Другие Примеры: с РС6 по РС13 (бисфенол А в качестве дифенола).

Аналогично получению поликарбонатов с РС1 по РС3 или РС4 и РС5 были получены другие поликарбонаты с различной вязкостью. Эти результаты обобщены в следующей Таблице 2.

Из Таблицы 2 видно, что поликарбонаты РС6, РС8, РС10 и РС12, содержащие циклические структуры и продукты перегруппировки, при сравнимых вязкостях растворов, даже при высоких скоростях сдвига демонстрируют соответственно более низкие значения вязкостей раствора, а, следовательно, лучшую характеристику текучести и тем самым улучшенную обрабатываемость в процессе литья под давлением, чем продукты для сравнения, не содержащие этих структур. Это является неожиданным, поскольку обычно продукты перегруппировки, имеющие более высокую функциональность, приводят к разветвлению, а, следовательно, к более высоким значениям вязкости расплава.

Кроме того, очевидно, что поликарбонатные композиции согласно изобретению РС6, РС8, РС10 и РС12 обладают значительно более высоким удельным поверхностным электрическим сопротивлением, а значит имеют лучшие изолирующие свойства.

Таблица 2 выглядит следующим образом:

Настоящее изобретение относится к поликарбонату, обладающему улучшенными реологическими и электрическими свойствами. Поликарбонат содержит от 50 до 1210 ч.н.м. структур, выраженных формулами (II)-(V), представленными в формуле изобретения, а также от 0,1 до 1,2 мас.% циклических олигомеров формулы:  , где n=2-6, Z представляет собой остаток формулы:

, где n=2-6, Z представляет собой остаток формулы:  , где R1 и R2 независимо друг от друга представляют собой атомы водорода или С1-С8-алкил, а Х представляет собой простую связь, C1-С6-алкилен, С2-С5-алкилиден или С5-С6-циклоалкилиден, который может содержать алкильный заместитель с числом атомов углерода в алкиле от 1 до 6. 5 з.п. ф-лы, 2 табл.

, где R1 и R2 независимо друг от друга представляют собой атомы водорода или С1-С8-алкил, а Х представляет собой простую связь, C1-С6-алкилен, С2-С5-алкилиден или С5-С6-циклоалкилиден, который может содержать алкильный заместитель с числом атомов углерода в алкиле от 1 до 6. 5 з.п. ф-лы, 2 табл.

1. Поликарбонат, содержащий одну или несколько структур, имеющих общие формулы с (II) по (V)

в которых фенильные кольца независимо друг от друга могут содержать один или два заместителя, выбираемых из числа алкилов с числом атомов углерода от 1 до 8 и галогена, а также

Х представляет собой простую связь, алкилен с числом атомов углерода от 1 до 6, алкилиден с числом атомов углерода от 2 до 5 или циклоалкилиден с числом атомов углерода от 5 до 6, который может содержать алкильный заместитель с числом атомов углерода в алкиле от 1 до 6,

причем количество структурных единиц с (II) по (V) в сумме составляет от 50 до 1210 млн-1, в пересчете на лежащий в основе поликарбонат, содержащий от 0,1 до 1,2 мас.%, в пересчете на всю композицию,

циклических олигомеров общей Формулы (I)

где n является целым числом от 2 до 6, а также

Z представляет собой остаток Формулы (1а)

в которой R1 и R2 независимо друг от друга представляют собой атомы водорода (Н), алкил с числом атомов углерода от 1 до 8, предпочтительно Н или алкил с числом атомов углерода от 1 до 4, особенно предпочтительно водород или метил, а также

Х имеет значение, указанное выше.

2. Поликарбонат по п.1, причем количество структурных единиц с (II) по (V) в сумме составляет от 70 до 750 млн-1.

3. Поликарбонат по п.1, причем количество структурных единиц с (II) по (V) в сумме составляет от 100 до 600 млн-1.

4. Поликарбонат по п.1, содержащий от 0,2 до 0,8 мас.% циклических олигомеров Формулы (I).

5. Поликарбонат по п.1, причем в Формулах с (I) по (V) фенильные кольца являются незамещенными.

6. Поликарбонат по п.1, причем Х в Формулах с (II) по (V) представляет собой изопропилиден или простую связь.

| Устройство для автоматического поворота оси | 1933 |

|

SU37531A1 |

| US 6548623 B2, 15.04.2003 | |||

| ЕР 1577333 А2, 21.09.2005 | |||

| RU 2009106856 А, 10.09.2010. | |||

Авторы

Даты

2013-08-27—Публикация

2009-02-17—Подача