Область техники

Настоящее изобретение относится к области магнитомягких композиционных материалов и, в частности, к способу и устройству для получения элементов, содержащих магнитомягкие композиционные материалы. Настоящее изобретение также относится к продуктам, полученным непосредственно в соответствии с предложенным способом.

Уровень техники

В большинстве современных промышленных изделий используются какие-либо виды преобразователей электромагнитной энергии, например, электродвигатели, динамики, микрофоны, датчики и приводы для открывания/закрывания выдвижных частей (например DVD-проигрывателей), выдачи банкнот (банкоматов) и т.д.

Почти все они представляют собой стандартные двигатели/компоненты широко распространенного типа, при этом способы получения и встраивания компонентов в изделия почти не развивались в течение последнего столетия. Изготовление традиционного двигателя включает вырубку и размещение одна над другой трансформаторных пластин. Поскольку стоимость вырубки высока, для обеспечения приемлемой себестоимости продукции необходимы значительные объемы производства. Кроме того, поскольку в устройстве, в котором трансформаторные пластины уложены пакетом, может существовать только двумерный магнитный поток, необходимы электрические цепи высокой сложности, что проявляется, например, в наличии множества взаимосвязанных катушек, зачастую намотанных прямо на зубья двигателя. Изготовление такого устройства требует большого объема ручной работы, что приводит к удорожанию изделия.

Наибольшая возможная частота, которая может быть использована в устройстве с трансформаторными пластинами, определяется толщиной отдельных трансформаторных пластин. Использование пластин толщиной менее 0,2 мм приводит к высокой стоимости устройства, что делает невозможным получение недорогих устройств, развивающих высокие скорости и/или имеющих большое количество полюсов.

Другим примером устройств, имеющих по существу те же недостатки, что присущи электрическим двигателям, являются традиционные катушки индуктивности, дроссели и т.д. При этом важное отличие заключается в том, что вследствие высокой магнитной проницаемости большинства материалов, применяемых для изготовления сердечников катушек индуктивности, требуется наличие воздушного зазора, не допускающего насыщения материала сердечника. Если катушки намотаны с образованием воздушных зазоров, зачастую могут иметь место значительные краевые потери, что приводит к появлению локального перегрева, с трудом поддающегося охлаждению.

Сходная проблема имеет место и в случае традиционных индукционных нагревательных элементов. Почти все эти элементы выполняются с медными трубками, охлаждаемыми жидкостью. Медные трубки будут иметь очень ограниченную эффективную токопроводящую область вследствие скин-эффекта на высоких частотах. Это естественным образом приводит к низкой эффективности и, хуже того, полный результирующий поток не сможет проходить через медные трубки, что будет приводить к индукционному нагреву трубок. Кроме того, производство медных трубок представляет собой трудоемкую ручную работу.

Первый шаг в направлении устранения или частичного решения всех вышеуказанных проблем был сделан в течение последних десяти лет с появлением новых технологий материалов. Эти технологии обеспечивают почти неограниченные возможности для целенаправленного адаптирования, оптимизации и интегрирования указанных типов исполнительных механизмов в товарах широкого потребления и промышленных изделиях. Рассматриваемые материалы с технологической точки зрения представляют собой композиционные материалы на основе магнитомягких металлических материалов с различными содержаниями связующего и наполнителя, называемые магнитомягкими композиционными материалами, ММКМ. Получение таких элементов, выполненных из ММКМ, представляет собой большой интерес, поскольку известные способы получения не в состоянии обеспечить требуемые высокую плотность и свободу конструкторских решений. Успешное решение задачи разработки нового способа получения привело бы к созданию преобразователя энергии, во многих отношениях превосходящего известные аналоги вследствие меньшей величины потерь, меньших размеров и более компактного размещения в приводных устройствах/изделиях.

Задачей настоящего изобретения является обеспечение нового улучшенного способа и устройства для получения ММКМ-элементов, а также ММКМ-элементов, изготовленных в соответствии с таким способом.

Краткое описание изобретения

Один из аспектов настоящего изобретения представляет собой способ и устройство для изготовления магнитомягкого индуктивного элемента на основе порошкообразного материала, включающие центробежное литье в форму в соответствии с независимыми пунктами формулы изобретения. Предпочтительные варианты реализации приведены в зависимых пунктах формулы. В некоторых вариантах реализации указанная форма может являться частью готового изделия. Полученный элемент может являться частью или представлять собой законченный преобразователь электромагнитной энергии, например, электродвигатель, генератор, катушку индуктивности, индуктор, магнитную катушку, соленоидный привод (вращательного или поступательного движения), содержащий одну электрическую обмотку или более. Это сопоставимо с большинством известных современных способов компактного размещения и придания конечной формы ММКМ-элементам, включающих применение одноосного прессования, а также применение таких методов, как литье под давлением, изостатическое прессование и экструдирование. Однонаправленное и изостатическое прессование ограничивают возможности конструирования, при этом невозможно встраивать элементы, такие как датчики и электронные платы, непосредственно впрессовывая их в изготавливаемое изделие. Экструзию используют для получения ММКМ, но этот метод также не позволяет встраивать другие элементы в изготавливаемое изделие. Экструзия также ограничивает возможности конструирования изделия. Литье под давлением обеспечивает некоторую свободу конструкторских решений и возможность встраивания элементов, но не обеспечивает компактного размещения ММКМ-элементов, следствием чего является низкая магнитная проницаемость.

Другой аспект изобретения представляет собой продукт, изготовленный с помощью вышеуказанных способа и устройства.

Способ или устройство в соответствии с изобретением обеспечивают оптимальное изготовление порошковых магнитомягких композиционных материалов, ММКМ. ММКМ содержат частицы магнитомягкого вещества, иногда с покрытием для минимизации электропроводности, и связующее, предпочтительно полимер. Настоящее изобретение основано на центробежном литье, которое представляет собой способ получения, в основном применяемый в промышленности пластмасс. Устройство в соответствии с изобретением может содержать одну литейную полость или несколько литейных полостей, установленных на опорах, выполненных с возможностью вращения вокруг одной или нескольких осей. Нагревание литейной полости при необходимости может быть выполнено, например, путем индукционного нагрева для сохранения малого времени производственного цикла, в то время как охлаждение при необходимости может быть обеспечено путем орошения водой или обдува воздухом. Литейную полость можно заполнять в стационарном состоянии или во время вращения. Литейная полость может быть даже заполнена во время вращения сначала полимером, а после этого металлическими частицами. Физические условия в ходе проведения процесса будут обеспечивать смешение в оптимальных пропорциях. Во время вращения более тяжелые металлические частицы будут выталкиваться наружу от центра вращения за счет центробежных сил, в то время как полимер с более низкой плотностью будет выталкиваться внутрь по направлению к центру вращения.

Таким образом, достигается высокая степень уплотнения. В результате этого получается литой магнитомягкий элемент с максимальной степенью уплотнения порошка, в пределах от 50 до 80% об. независимо от первоначального соотношения, при котором проводили смешивание (при условии, что частицы имеют сферическую форму, смешиваются фракции с различным размером частиц, и что отсутствует деформация частиц в процессе уплотнения). Степень уплотнения порошка в данном случае определяется на основе однородных частей полученного центробежным литьем ММКМ в готовом продукте, рассчитанных как объем магнитомягкого порошка, деленный на общий объем такой ММКМ-части.

При применении настоящего изобретения обеспечивается возможность получения любых, от простых до самых сложных, магнитомягких элементов в виде единого изделия. По сравнению с другими способами получения компоненты изделия, например, заделанные опоры двигателя, резьбовые элементы, подшипники, катушки, различные датчики, микропроцессоры, компоненты силовых электронных устройств, постоянные магниты и т.д., могут быть встроены уже на стадии литья. Размеры такого элемента также можно варьировать в широком диапазоне.

Краткое описание чертежей

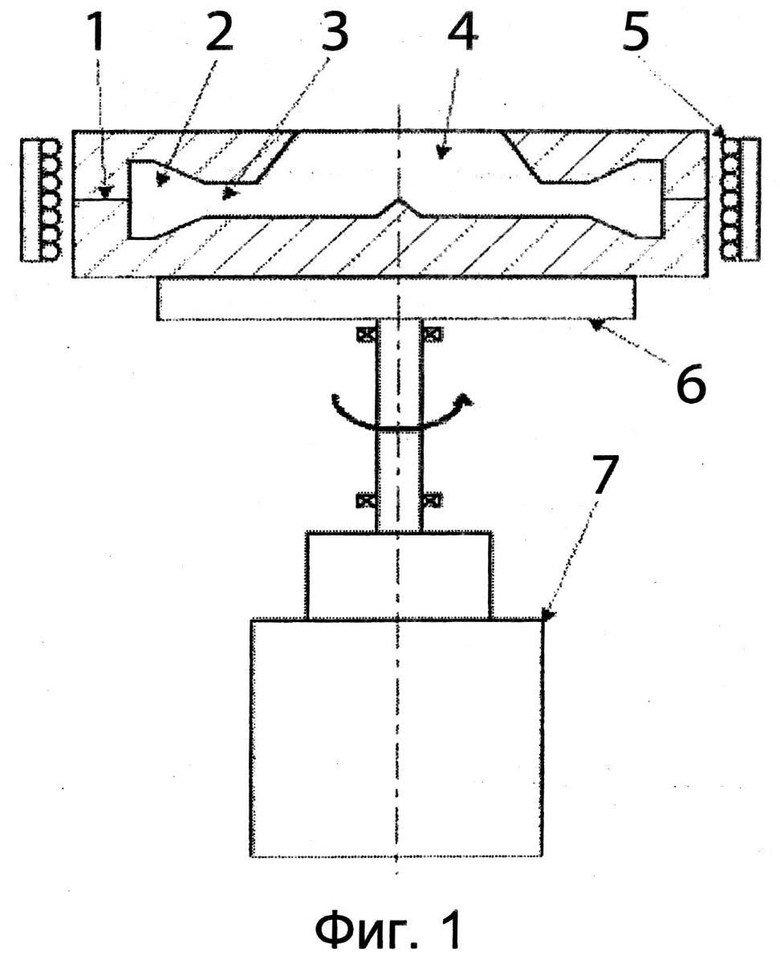

На Фиг.1 схематически показан частичный разрез устройства для литья в соответствии с одним аспектом изобретения.

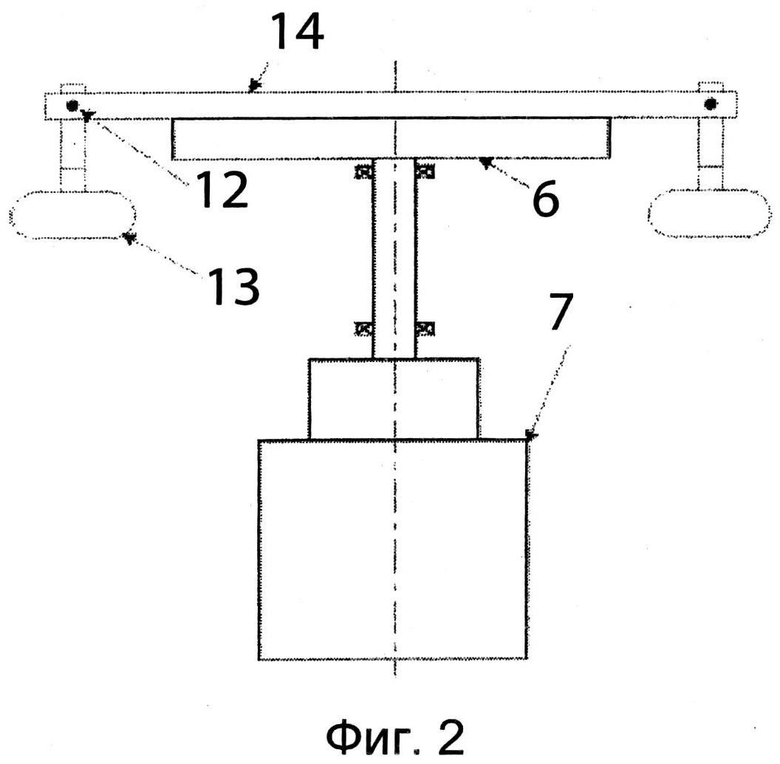

На Фиг.2 схематически показано устройство для литья в соответствии со вторым аспектом изобретения.

Фиг.3 представляет собой поперечный разрез формы, используемой в устройстве для литья, показанном на Фиг.2.

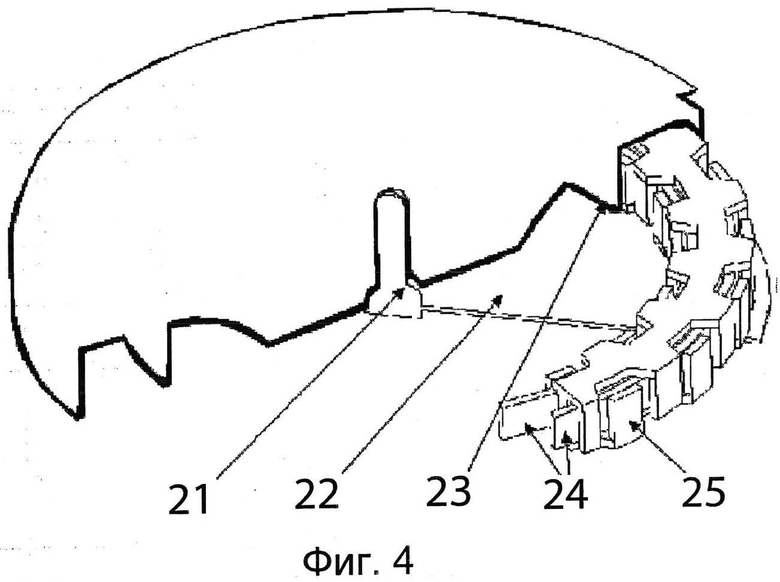

Фиг.4 представляет собой частичный разрез заделанного электрического элемента, представляющего собой часть двигателя, который можно получить непосредственно на выходе производственного процесса с применением предложенного в изобретении способа получения.

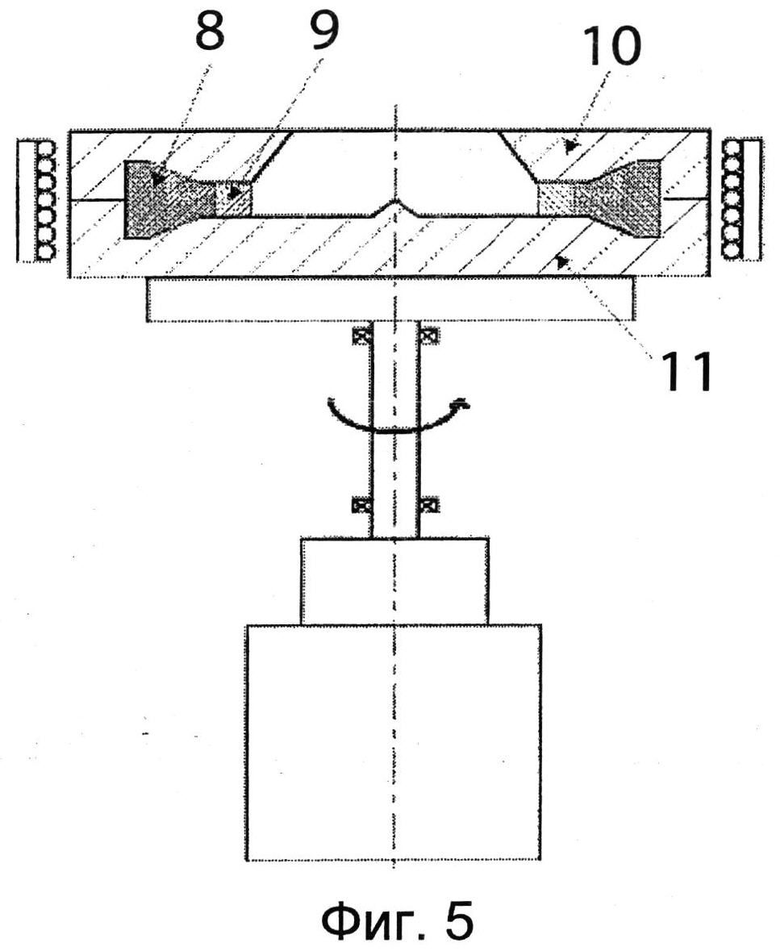

Фиг.5 представляет собой вид в разрезе заполненной литейной полости в устройстве для литья, показанном на Фиг.1, во время вращения.

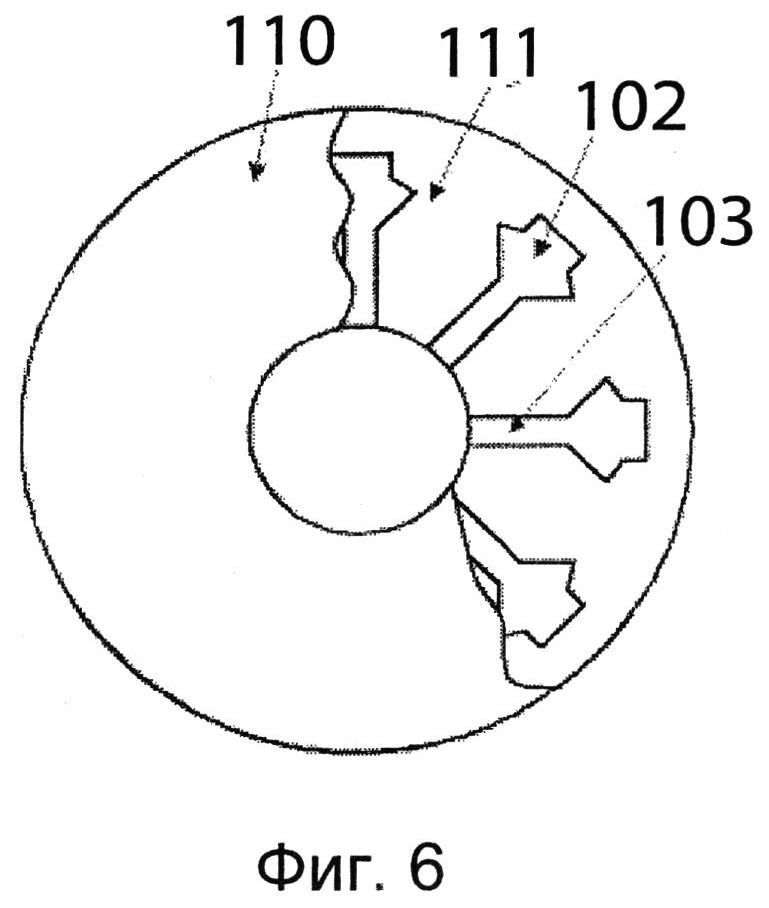

НаФиг.6 показаны верхняя и нижняя формы инструмента для литья с 8 литейными полостями устройства для литья, показанного на Фиг.1, где верхняя форма частично приведена в разрезе, чтобы была видна нижняя форма.

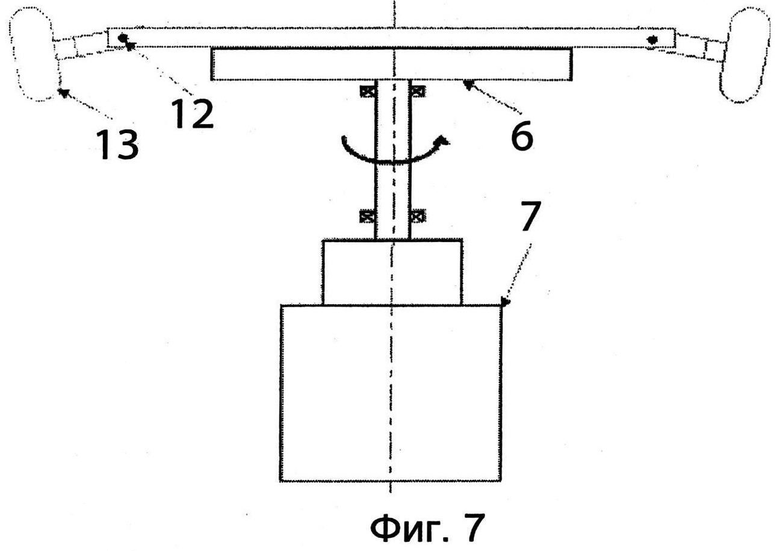

На Фиг.7 показано устройство, приведенное на Фиг.2, во время вращения.

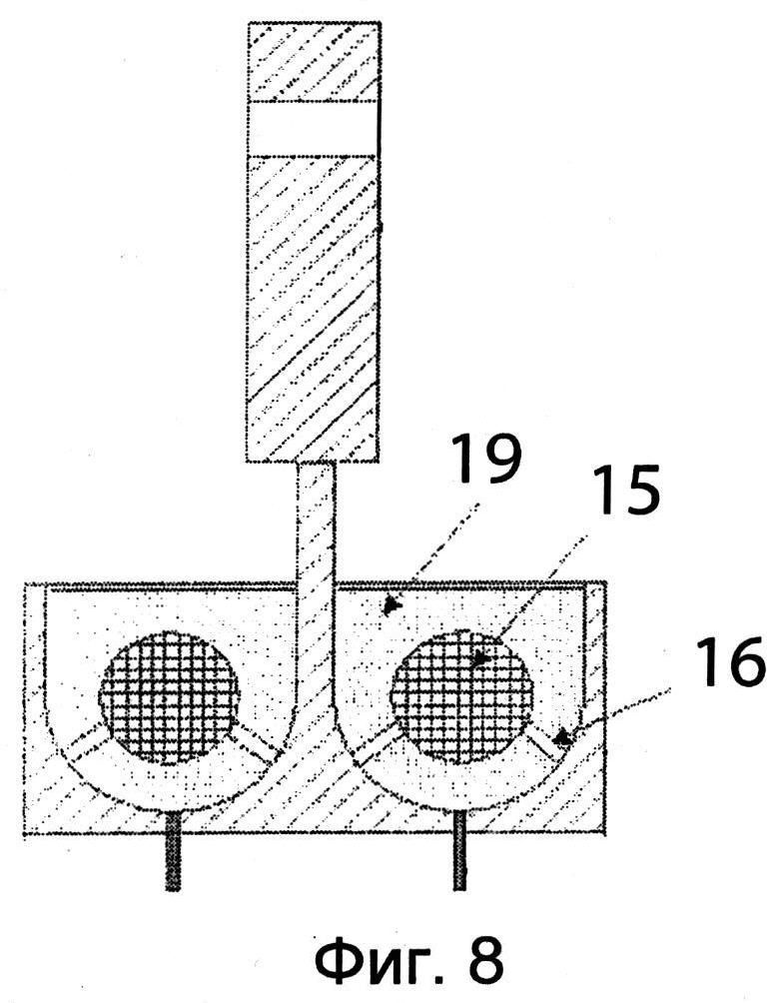

Фиг.8 представляет собой вид в разрезе литейной формы многократного применения, подходящей для применения в устройстве для литья, изображенном на Фиг.2.

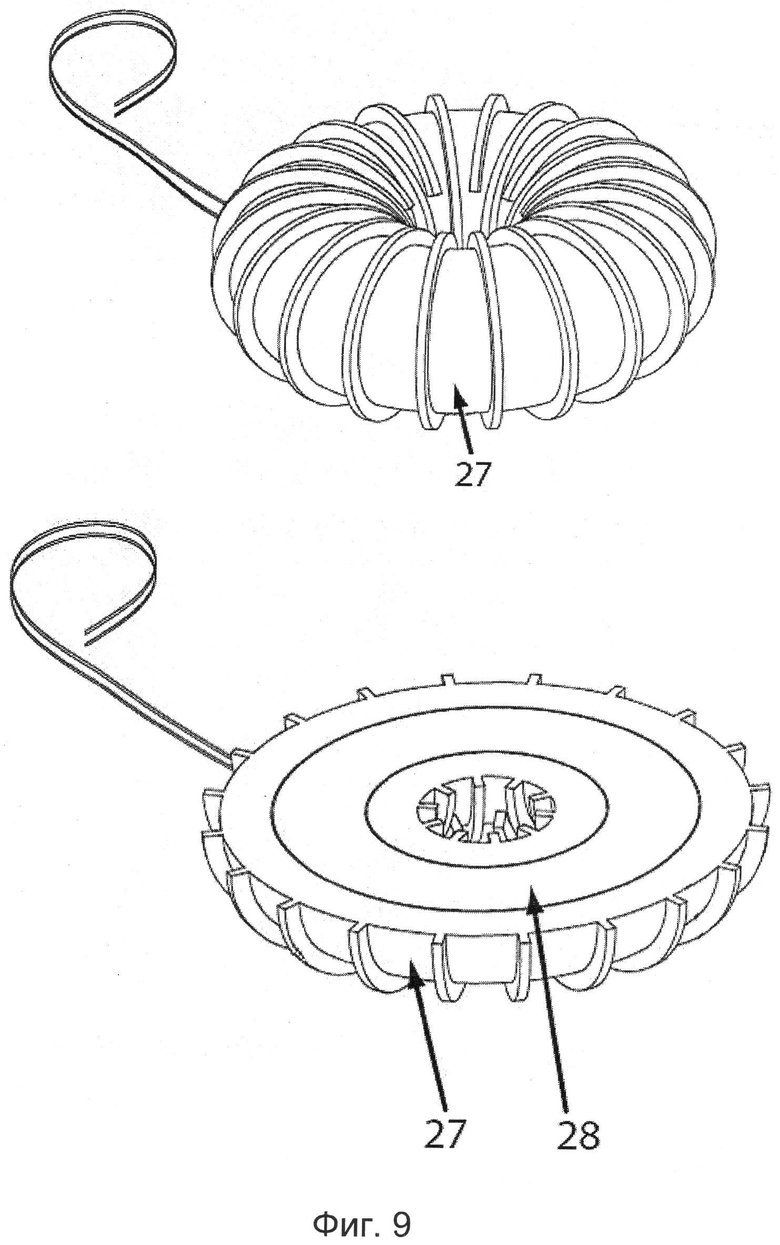

На Фиг.9 показана схематически конструкция индуктивного элемента, который можно изготовить с помощью способа и устройства согласно настоящему изобретению.

Подробное описание предпочтительных вариантов реализации изобретения

Фиг.1 и Фиг.5 иллюстрируют устройство в соответствии с первым вариантом реализации настоящего изобретения. Оно содержит стол 6, который может вращаться. На столе закреплены верхняя 10 и нижняя 11 части формы, разделенные одной или более разделительными линиями 1. В сборе указанные части формы образуют литейную полость 2, литник 3 и литниковую чашу 4. Опора 6 приводится во вращение двигателем 7. Для нагрева формы могут быть предусмотрены средства нагрева, такие как индуктивные нагреватели 5, если это необходимо. Преимущество индуктивного нагрева состоит в том, что нагреватели 5 могут быть установлены стационарно, тогда как форма 10, 11 вращается с заданной скоростью. При необходимости форма 10, 11 может быть охлаждена распыляемой водой. Необходимость нагрева формы во время вращения может заключаться в том, что перед остановкой формы материалу в полости 2 для его затвердевания необходимо сообщить тепло, т.е. прерывание вращения могло бы привести к деформации изделия, которое формируется в полости формы. Необходимость охлаждения состоит в сокращении продолжительности цикла до того момента, когда форма может быть открыта после затвердевания изделия. Во время вращения материал накапливается как можно дальше от центра вращения, главным образом, в направлении действующей на элемент гравитационной силы, направленной вниз, и центробежной силы, направленной перпендикулярно оси вращения. Это очевидным образом означает, что если вращение останавливается, центробежная сила будет равна нулю, и только гравитационная сила будет воздействовать на вязкий материал в полости формы с указанными выше последствиями. Устройство может содержать одну литейную полость или несколько литейных полостей в зависимости от размеров и сложности изготавливаемого элемента. На Фиг.6 показан инструмент для литья с несколькими литейными полостями 102, 103 в верхней 110 и нижней 111 частях формы. Перед началом процесса изготовления любые встраиваемые элементы могут быть помещены в литейную полость 2. В зависимости от конкретного изделия один или несколько элементов размещают в литейной полости перед добавлением композиционного материала. Примеры включают катушки индуктивности, когда катушку и держатели размещают в форме перед добавлением ММКМ, электрические двигатели, когда катушка, различные датчики, подшипники, микропроцессоры, элементы силовых электронных устройств размещают в форме перед добавлением ММКМ, устройства для индукционного нагрева, когда катушки, подшипники, различные датчики и систему охлаждения размещают в форме перед добавлением ММКМ. Процесс литья начинают с приведения формы во вращение и размещения в полости формы композиционного материала, содержащего частицы магнитомягкого вещества и связующего, предпочтительно полимерного материала. Указанный инструмент может быть нагрет во время начала вращения или в процессе вращения. Вращение приводит к появлению центробежной силы, которая выталкивает композиционный материал в вязкой текучей форме по направлению к внешней границе литейной полости. Вращение в сочетании с применением подходящего композиционного материала приводит к получению промежуточного продукта, содержащего область (8) с максимальной степенью уплотнения частиц, где аккумулированы частицы магнитомягкого вещества, и область (9) с низкой степенью уплотнения частиц, где аккумулировано связующее с незаполненными пустотами между частицами.

Скорость вращения в сочетании с радиальным расстоянием до центра вращения должна быть достаточной для обеспечения радиального сжатия материала относительно формы, что означает, что центробежное ускорение должно превышать 1 G, типично 10-200 G, в крайних случаях до 1000 G.

Когда литейная полость заполнена и достигнута заданная концентрация частиц в материале, указанную полость нагревают, а затем охлаждают, если это необходимо для быстрого затвердевания используемого связующего. После затвердевания ММКМ вращение останавливают и извлекают из формы готовое изделие с заделанными элементами.

Фиг.2, 3, 7 и 8 иллюстрируют некоторые аспекты устройства в соответствии со вторым вариантом реализации изобретения. Данная альтернативная конструкция устройства содержит несущий стол 14, который может быть приведен во вращение посредством вала. На столе 14 размещено несколько литейных форм 13, при этом литейные полости размещены с возможностью свободного перемещения вокруг вращающегося вала 12 по меньшей мере в в плоскости, содержащей ось вращения. Литейные формы могут быть одноразовыми, см. Фиг.3, или могут подходить для многократного литья, см. Фиг.8. Процесс начинается с помещения композиционного материала, содержащего частицы магнитомягкого материала и связующее, предпочтительно представляющее собой полимерный материал, в полость формы и приведения несущих элементов во вращательное движение. Вращение приводит к появлению центробежной силы, которая поворачивает форму вокруг вращающегося вала и выталкивает композиционный материал, в жидком состоянии, в направлении дна литейной полости. Когда литейная полость заполнена и достигнута заданная концентрация частиц в материале, вращение останавливают, и форма возвращается в свое начальное положение. Если это необходимо, форму помещают в печь для отверждения. Использование несущих элементов и литейных форм, которые могут быть установлены до начала вращения и убраны после остановки вращения, обеспечивает то преимущество, что нагревание в процессе вращения становится необязательным. Литейные формы могут быть подготовлены вне устройства и до начала процесса вращения, что обеспечивает увеличение эффективного времени для осуществления способа согласно изобретению и устройства в соответствии с данным вариантом реализации изобретения. В целом, литейные полости могут быть заполнены на первом этапе, при этом они могут быть прикреплены или не прикреплены к несущему столу 14. На следующем этапе их соединяют с приводным валом и подвергают вращению. Когда вращение останавливают, изделие внутри литейной полости не деформируется, т.к. выполненная с возможностью поворота форма будет менять свое положение по мере уменьшения центробежных сил. Частицы магнитомягкого материала в высоко уплотненном состоянии будут локализованы в нижней части литейной полости, при этом при нормальных условиях отсутствует сила, способная вывести их из этого состояния. Литейные полости затем могут быть извлечены из устройства и, если требуется, подвергнуты отверждению в другом месте.

Использование пресс-литейных форм, выполненных с возможностью поворота, соответственно приводит к благоприятному распределению сил в форме и обеспечивает весьма однородное уплотнение ММКМ 19 (Фиг.3) вокруг встроенных элементов 15, 16 (Фиг.3). Распределение сил при центробежном литье как таковое также приводит к тому, что форма частиц практически совсем не изменяется по сравнению с традиционными способами получения, где распределение сил менее однородно.

Третий вариант реализации устройства включает применение одноразовой формы вместо формы для многократного применения. Если, как показано на Фиг.8, используют форму для многократного применения, извлечение из формы приводит к получению готового изделия. Из одноразовой формы, показанной на Фиг.3, извлечения не производят, так как она становится составной частью готового изделия. Одноразовая форма может быть выполнена из любого подходящего материала, предпочтительно из магнитомягкого порошкообразного композиционного материала, ММКМ, состав которого подобен составу материала, используемого в изготавливаемом элементе. В процессе литья одноразовую форму закрепляют в контейнере, установленном на несущем элементе. Таким образом, получают готовое изделие с однородными свойствами и составом без необходимости извлечения указанного изделия из формы.

Одна из производственных проблем заключается в креплении встроенных элементов в изделии из ММКМ. Решению указанной проблемы может способствовать получение литейной полости в ММКМ и введение крепления встроенных элементов. Литейная полость может быть изготовлена, например, с помощью литья под давлением. В этом случае встроенные элементы могут быть легко закреплены в литейной полости. Эту литейную полость затем заполняют ММКМ и подвергают вращению до достижения конечной плотности упаковки. Литейная полость с незатвердевшим ММКМ может быть затем подвергнута отверждению, например, в печи. Литейная полость, полученная в ММКМ, становится затем составной частью готового изделия, свойства которого сходны со свойствами подвергнутого вращению ММКМ.

Применение вышеописанного устройства и способа обеспечивает придание конечной формы готовому продукту в ходе реального производственного процесса без выполнения какой-либо сложной или длительной и трудоемкой работы по завершению процесса изготовления. Далее, магнитомягкий материал приобретает наивысшую возможную при данных условиях концентрацию частиц, результатом чего являются оптимальные магнитные свойства, что означает, что силы, приложенные во время вращения, обеспечивают переход частиц магнитомягкого материала в состояние с минимальной энергией, т.е. оптимальное уплотнение. Указанный способ, представляющий собой ротационное или центробежное литье, обеспечивает возможность получения любых магнитомягких индуктивных элементов - от простых до самых сложных - в виде единого изделия. Многие составляющие/элементы изделия могут быть встроены уже на стадии литья - например, заделанные опоры двигателя, резьбовые элементы, подшипники (см. 21, Фиг.4), катушки (см. 15, Фиг.3 и 28, Фиг.9), различные датчики, печатные платы (см. 22, Фиг.4), элементы силовых электронных устройств и т.д., некоторые из которых проиллюстрированы в нижеследующей части настоящего описания. Магнитомягкий порошок в общем случае содержит по меньшей мере 80% железа (Fe) и от 0 до 20% кремния (Si), предпочтительно примерно 6%. Указанный порошок получают путем газового распыления, что обеспечивает почти сферическую форму частиц. Распределение размера частиц может быть от 0,1 мкм до 500 мкм. Для получения оптимальной степени уплотнения используют фракции порошка после рассева с конкретным размером частиц. При выборе частиц меньшего размера можно получить лучшие высокочастотные свойства, т.к. частицы меньшего размера демонстрируют полное проникновение поля при более высоких частотах, и, следовательно, потери за счет вихревых токов уменьшаются. Однако частицы меньшего размера также повышают потери за счет статического перемагничивания. На практике предпочтительная фракция после рассева представляет собой результат применения распределения всех частиц, кроме фракции 100-200 мкм. Это обеспечивает плотность упаковки порошка до 70%, что близко к теоретическому максимуму. Указанный порошок подвергают термообработке в атмосфере с пониженным содержанием кислорода или в инертной среде при температуре свыше 700°С для удаления возможных остаточных напряжений и достижения роста зерен микроструктуры.

Высокочастотные свойства могут быть улучшены путем нанесения на частицы покрытия в виде тонкого электроизоляционного слоя. Поверхностное покрытие в этом случае может представлять собой смешанный оксид, например, оксид фосфат/железа. Это покрытие наносят с помощью химических или электролитических методов, осуществляемых в жидкой фазе, при необходимости в сочетании с нагреванием в атмосфере газа, например, аргона, азота, водорода, кислорода/воздуха или различной комбинации указанных газов.

Роль полимерного связующего заключается в обеспечении хороших механических свойств изделия, а также, в случае, когда на частицы металлического порошка не наносят поверхностное покрытие, в обеспечении электрической изоляции между частицами. Указанный полимер представляет собой либо термореактивную, либо термопластичную смолу. Вязкость полимера играет важную роль для достижения более высоких значений плотности упаковки порошка, которые очень важны для достижения высокой магнитной проницаемости. Вязкость во время литья должна находиться в диапазоне от 500 до 700 мПа·с, чтобы получить высокую плотность упаковки порошка и полное смачивание частиц порошка. Полное смачивание частиц также обеспечивает улучшение структурных и механических свойств полученного продукта. Вязкость многих термореактивных смол находится в требуемом диапазоне 500-700 мПа·с при комнатной температуре, но в случае термопластичной смолы температура должна быть повышена до 40-60°С для достижения аналогичных характеристик вязкости. Температура может быть повышена с использованием нагревательной системы, описанной в первом варианте реализации настоящего изобретения, с помощью, например, индукционного нагрева. Температура суспензии, представляющей собой смесь частиц металлического порошка и полимерного связующего, также может быть повышена путем повышения температуры металлического порошка. Поскольку удельная теплоемкость, Ср, у металлического порошка меньше, чем у полимера, нагревание металлического порошка может быть также использовано для нагревания полимера.

Продукты, полученные с применением способа и устройства согласно настоящему изобретению, имеют много различных форм и свойств. Применение центробежного литья в сочетании с ММКМ в соответствии с приведенным выше описанием обеспечивает получение продукта с возможностью встраивания одного или нескольких элементов в получаемое изделие. Возможность встраивания элементов также может быть реализована и с помощью других методов получения, а именно, литья под давлением. Однако плотность упаковки порошка, полученного с применением предложенного способа и устройства, является более высокой и находится в диапазоне от 65 до 80% об. (при условии, что частицы имеют сферическую форму, смешаны различные фракции частиц, и что отсутствует деформация частиц в процессе уплотнения). Материал данного типа, имеющий данную степень уплотнения, не может использоваться для литья под давлением.

Продукт в соответствии с одним или более вариантами реализации изобретения также может быть снабжен охлаждающими каналами или охладителями, образованными в процессе центробежного литья. Охлаждающие каналы могут быть выполнены в виде труб из магнитомягкого материала или другого материала, или просто состоять из пустот в отлитом изделии. Эти пустоты могут быть обеспечены путем добавления в литейную форму структуры, выполненной из материала, который может быть удален после литья.

Примеры

Преобразователь электромагнитной энергии характеризуется наличием одной (28, Фиг.9) или нескольких (24, Фиг.4), электрических цепей ориентированных таким образом, что они совместно находятся в магнитных полях, создаваемых током, протекающим в этих электрических цепях.

Магнитомягкую структуру (23, Фиг.4) можно использовать с целью увеличения емкости для обеспечения прохождения магнитного потока вокруг цепей. Эта структура может содержать составные части, закрепленные или подвижные относительно цепей, при этом структура может также содержать магнитожесткие материалы. При изменении магнитного потока в магнитомягких проводниках индуцируется напряжение, вызывающее протекание токов, которые, в свою очередь, обуславливают омические потери, т.е. потери на вихревые токи.

Другие потери связаны с изменениями магнитного потока, в первую очередь, потери за счет гистерезиса и аномальные потери.

Указанные потери в совокупности известны как потери на перемагничивание. Для снижения потерь на перемагничивание магнитную цепь традиционно делят на тонкие слои, которые электрически изолированы и ориентированы таким образом, что электрический ток протекает в плоскости слоя. Данный метод объединения отдельных слоев (ламинирования) ограничивает возможности конструирования преобразователей электромагнитной энергии, поскольку слои сердечника плотно укладывают друг рядом с другом, а затем наматывают катушку вокруг сердечника. Эта конструкция является распространенной для многих катушек индуктивности, трансформаторов и электрических устройств. Альтернативный способ основан на прессовании порошка железа при высоких давлениях с получением твердого тела, которое после последующей обработки снабжают электрической обмоткой. Этот способ используется и для катушек индуктивности, и для электрических устройств.

Преобразователь электромагнитной энергии, выполненный в соответствии с предложенным способом, описанным ранее, отличается от традиционных преобразователей и характеризуется следующим:

1 - Магнитопровод (структура из магнитомягкого материала) изготавлен с применением описанного способа центробежного литья.

2 - Электрические обмотки отлиты с получением реально существующего магнитопровода.

3 - Другие элементы, такие как держатели, датчики, ребра охлаждения и т.д. также могут быть отлиты с получением того же самого магнитопровода.

На Фиг.4 показан преобразователь электромагнитной энергии, который включает все приведенные выше характеристики. Элемент на Фиг.4 представляет собой статор электродвигателя с электрической обмоткой 24, окруженной сложной немагнитной структурой 25, предпочтительно заранее сформованной термопластичной смолой, которая распределяет ММКМ в надлежащие положения с обеспечением одинакового воздушного зазора. В этом изделии немагнитная структура 25 играет ту же самую электромагнитную роль, что и воздушный зазор в электродвигателе традиционной конструкции. Электрическая обмотка 24 и полимерная структура 25, играющая роль зазора, встроены в ММКМ магнитопровод 23. Система контроля может быть обеспечена с помощью электронных устройств, размещенных на встроенной электронной плате 22. Указанный элемент установлен на валу (не показан), направляемом подшипником 21. На Фиг.4 показан двигатель вентилятора, и для этой цели лопасти вентилятора встроены в литейную форму как часть магнитопровода 23. Сочетание магнитных свойств, встроенных обмоток и других элементов является уникальным для элементов, полученных данным способом.

Магнитопровод в ходе процесса отливают непосредственно на печатной плате. Печатная плата содержит контактные площадки для катушки, корпусов подшипников, силовых электронных устройств, блока управления двигателем, цепей аварийной защиты (температурной, от перегрузки по току). Свойства: очень высокий удельный крутящий момент, очень хорошая высокочастотная характеристика, легкость охлаждения, т.к. все вырабатывающие тепло элементы термически связаны с ММКМ, очень низкий уровень шума (для сплава с 6% Si). Магнитопровод 23 в ходе процесса отливают непосредственно на печатной плате. Печатная плата 22 содержит контактные площадки для катушки, корпусов подшипников, силовых электронных устройств, блока управления двигателем, цепей аварийной защиты (температурной, от перегрузки по току). Характеристиками готового продукта будут: очень высокий удельный крутящий момент, очень хорошая высокочастотная характеристика, легкость охлаждения, т.к. все вырабатывающие тепло элементы термически связаны с ММКМ, очень низкий уровень шума (для сплава с 6% Si).

С помощью способа и устройства согласно изобретению можно получить сложные интегрированные элементы за по существу меньшее количество операций по сравнению с существующими технологиями. Легко поместить различные элементы в литейную полость, например, микропроцессоры (22, Фиг.4), силовые электронные устройства, датчики, ребра охлаждения, опоры двигателя, катушки (24, Фиг.4 и 28, Фиг.9), подшипники (21, Фиг.4), конденсаторы и т.д., что обеспечивает дополнительное сокращение времени изготовления производимого изделия. Готовое изделие получают непосредственно на выходе процесса и устройства, в то время как традиционные способы получения включают несколько последующих операций, а именно, механическую обработку и сборку для получения готового продукта.

Другой пример получения готового фильтра ЭМС, включающего блок контроля температурного диапазона, индукторы, конденсаторы, провода, контактную колодку и монтажные скобы, может быть осуществлен за одну операцию с применением способа и устройства согласно настоящему изобретению. Другими примерами возможных элементов, которые могут быть изготовлены с использованием предложенного способа и устройства, являются элементы электрических устройств (двигатели, генераторы, соленоидные приводы (вращательного и поступательного движения), содержащие одну или несколько электрических обмоток, катушки индукционного нагрева, магнитные катушки и различные виды индукторов, как показано на Фиг.9.

Индуктивные элементы на основе ММКМ, изготовленные с использованием материала и способа согласно настоящему изобретению, могут характеризоваться большим количеством компонентов, встроенных в литейную форму. Это не только обеспечивает преимущество в виде сокращения времени изготовления, но и дает принципиально новую возможность для конструирования преобразователей электромагнитной энергии.

Встраивание датчиков обеспечивает возможность размещения датчиков близко к точке измерения без влияния на эксплуатационные характеристики элемента. Например, датчики температуры могут быть размещены в месте локального перегрева внутри элемента без сверления отверстий в магнитопроводе и оказания влияния на магнитные свойства. В устройствах индукционного нагрева как температурные датчики, так и датчики положения могут быть встроены непосредственно в нагревающий элемент, что позволяет проводить измерения в непосредственной близости от нагреваемого объекта вместо выполнения раздельной установки измерительных средств, связанной с проблемой обеспечения близости к заданной точке измерения. Большинство преобразователей электромагнитной энергии являются частью машин и оборудования. По этой причине установку преобразователей энергии проводят множеством различных способов. В случае традиционных преобразователей энергии применение крепежных средств требуется на разных стадиях процесса изготовления, при этом расположение крепежных средств неудачно с точки зрения электромагнитных аспектов. Настоящее изобретение обеспечивает возможность конструирования элементов, в которых указанные признаки реализованы оптимальным образом. Встраивание элементов устройств, таких как подшипники, корпуса подшипников, держатели, крепежные элементы и соединительные элементы, позволяет получить готовый к использованию элемент, который в общем случае может быть установлен непосредственно после изготовления с применением способа и устройства согласно настоящему изобретению.

Все электронное оборудование и провода передают электромагнитную энергию, которая влияет на окружающую аппаратуру и людей. С ростом применения силовых электронных устройств возрастает значимость электромагнитной совместимости - ЭМС. Проблема ЭМС может быть частично решена путем экранирования элементов, например, листовым металлом. Встраивание силовых электронных устройств позволяет частично решить проблему ЭМС, поскольку ММКМ действует как экран, а кроме того, с уменьшением длины проводов повышается компактность, эффективность и простота изготовления изделия.

Все преобразователи электромагнитной энергии имеют большие или меньшие потери, проявляющиеся в выделении тепла. Некоторые изделия также имеют хорошие эксплуатационные характеристики, когда работают при определенной температуре. Обычно температуру для таких элементов регулируют с помощью отдельных систем. Однако настоящее изобретение обеспечивает возможность непосредственного встраивания систем нагрева, охлаждения и регулирования температуры с обеспечением регулирования температуры изделия. Изделие может также содержать встроенные системы контроля и т.п., придающие изделию развитые логико-информационные возможности и универсальность.

Изделие может содержать магнитопроводы других типов, провода, тонкие пластины, ферритовые бруски и т.д. Введение других типов материалов для магнитопровода в магнитопровод на основе порошка обеспечивает возможность оптимального использования конкретных преимуществ вводимых материалов, например, эффекта локального уменьшения магнитного насыщения, анизотропных свойств магнитопровода, локально максимизированной проницаемости. Проблема, которая может быть выявлена, заключается в магнитном насыщении в зубьях электрических устройств, при этом решение данной проблемы может заключаться в замене материала зубьев слоистым материалом магнитопровода. Одним из примеров того, как это может повлиять на электронный элемент, является следующий пример. В случае трансформатора это может минимизировать ток холостого хода и улучшать коэффициент связи, при этом оба указанных параметра являются определяющими для эксплуатационных характеристик трансформатора. Таким образом, ток холостого хода может быть минимизирован, а коэффициент связи может быть увеличен.

На Фиг.9 показан индуктор, изготовленный с помощью предложенного способа и устройства. Индукторы находят применение в качестве элементов электрического фильтра между силовой сетью и электрическим оборудованием, подсоединенным к этой сети. Индуктор содержит литцендратную катушку 28 и полученный газовым распылением порошок в виде суспензии с полимерным связующим 27, и выполнен с возможностью встраивания температурных датчиков и т.д. Свойства элементов: очень высокое отношение энергии к объему, низкие потери на высоких частотах, поля с низким рассеянием, очень низкое шумовыделение (для сплава с 6% кремния). Типичный элемент имеет внешний диаметр 120 мм, общую массу 2,5 кг и содержит 12 витков на катушке, что соответствует 42,5 мм2 меди. Указанный индуктор с индуктивностью 35 мГн применяют при среднеквадратических значениях тока 170 А. Потери в целом составляют 50 Вт, подразделяясь на потери в катушке и магнитопроводе.

В другом варианте реализации в магнитомягком элементе заделаны элементы жесткости. Указанные элементы жесткости могут быть выполнены в форме волокон, дискретной и тканой или нетканой форме. Элемент жесткости можно применять в виде сэндвичевой структуры, таким образом, что способ получения включает чередующееся размещение в литейной форме магнитомягких элементов и элементов жесткости. Применение элементов жесткости обеспечивает повышение механической прочности изделия, например для того, чтобы обеспечить более высокую скорость вращения и т.д. Множество материалов для элементов жесткости очевидны для специалиста в данной области техники, знакомого с содержанием настоящей заявки, при этом примеры включают стекловолокно, углеродное волокно, арамидное волокно и т.д.

Таким образом, настоящее изобретение охватывает широкий спектр, в общем случае, всю область подходящих способов согласно изобретению. Примеры (некоторые из которых описаны ранее) включают следующие продукты:

С магнитомягким элементом на основе порошка со встроенной катушкой, изготовленным в литейной форме, который является составной частью готового продукта.

Где магнитомягкий порошок содержит по меньшей мере 80% железа и от 0% до 20% кремния, предпочтительно 6% кремния.

Где указанный порошок подвергнут газовому распылению.

Где литейная форма выполнена в магнитомягком материале.

Где указанный продукт содержит также магнитожесткий материал или магнитожесткий элемент.

Где указанный продукт содержит датчики.

Где указанный продукт содержит детали машин, например, подшипники, держатели, соединительные элементы.

Где указанный продукт содержит силовые электронные устройства.

Где указанный продукт содержит системы контроля.

Где указанный продукт содержит дискретный магнитомягкий материал или магнитопроводы других типов, проволоку, слоистые элементы, ферритовые бруски и т.д. Такие как:

Индуктивные элементы, содержащие электрические провода/проводку, индуктивность.

Элементы электрического устройства (двигатели, генераторы, соленоидный привод (вращательного или поступательного движения), содержащие одну или несколько электрических обмоток.

Катушки индукционного нагрева, магнитные катушки. Это лишь некоторые примеры случаев, когда свойства продукта, полученного в соответствии с предложенным способом, обеспечивают превосходные эксплуатационные характеристики указанного продукта по сравнению с известными аналогами. Все предложенные продукты предпочтительно, но не обязательно, могут быть получены по способу согласно настоящему изобретению. Некоторые свойства могут быть улучшены при применении центробежного литья, как описано ранее в настоящей заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| Способ изготовления статора электрической машины | 2023 |

|

RU2800000C1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОТВЕРДОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2361307C2 |

| Магнитомягкий композиционный материал на основе железного порошка | 1992 |

|

SU1836732A3 |

| ЦЕНТРОБЕЖНАЯ ЛИТЕЙНАЯ МАШИНА УДАРНОГО РАЗГОНА | 1992 |

|

RU2056971C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ПОПЕРЕЧНЫМ МАГНИТНЫМ ПОТОКОМ (ВАРИАНТЫ) | 2018 |

|

RU2690666C1 |

| МАГНИТОМЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА В ВИДЕ ИЗДЕЛИЯ | 2012 |

|

RU2504854C1 |

| Фильтр для очистки жидкости | 1990 |

|

SU1766455A1 |

| СПОСОБ, СИСТЕМА И АППАРАТ, ИСПОЛЬЗУЮЩИЕ ВЫСОКОЭНЕРГЕТИЧЕСКИЕ ПОСТОЯННЫЕ МАГНИТЫ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕЩЕНИЯ, ТОРМОЖЕНИЯ И ДОЗИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ, ПОДАВАЕМЫХ В ЛИТЕЙНЫЕ МАШИНЫ | 2000 |

|

RU2256279C2 |

| Магнитно-мягкий композиционный материал | 2023 |

|

RU2810561C1 |

Способ получения уплотненного магнитомягкого элемента, в частности магнитомягкого композиционного материала, и устройство для его осуществления. Способ включает получение формы для центробежного литья, состоящей по меньшей мере из одной литейной полости, соединенной с приводным валом, выполненным с возможностью вращения. Затем размещают катушку в указанной форме и заполняют указанную по меньшей мере одну литейную полость связующим и магнитомягким металлическим материалом в форме порошка. Приводят указанный вал во вращение с обеспечением вращения указанной по меньшей мере одной формы и тем самым уплотняют магнитомягкий металлический материал под действием центробежных сил к одной из сторон по меньшей мере одной литейной полости. При этом происходит смешение со связующим с образованием элемента, содержащего магнитомягкий композиционный материал. Достигаемый при этом технический результат заключается в уменьшении потерь при перемагничивании. 3 н. и 9 з.п. ф-лы, 9 ил.

1. Способ получения уплотненного магнитомягкого элемента, включающий следующие стадии:

получение формы для центробежного литья, состоящей по меньшей мере из одной литейной полости, соединенной с приводным валом, выполненным с возможностью вращения,

размещение катушки в указанной форме и заполнение указанной по меньшей мере одной литейной полости связующим и магнитомягким металлическим материалом в форме порошка,

приведение указанного вала во вращение с обеспечением вращения указанной по меньшей мере одной формы, и, тем самым, уплотнения указанного магнитомягкого металлического материала под действием центробежных сил к одной из сторон указанной по меньшей мере одной литейной полости и смешения со связующим с образованием элемента, содержащего магнитомягкий композиционный материал.

2. Способ по п.1, отличающийся тем, что указанная литейная полость соединена с возможностью поворота с указанным приводным валом, выполненным с возможностью вращения, таким образом, что литейная форма поворачивается под действием центробежных сил.

3. Способ по любому из пп.1 или 2, дополнительно включающий стадию размещения дополнительных элементов в указанной форме, проводимую до стадии заполнения формы, при этом указанные дополнительные элементы выбраны из группы, включающей:

отдельный магнитомягкий элемент или магнитопровод;

отдельный магнитожесткий элемент или блок;

отдельный элемент, не проводящий ток или магнитные поля;

датчик, электронный элемент, печатную плату;

канал охлаждения или охладитель, теплоотвод;

элемент жесткости, волокно, техническую ткань, монтажный кронштейн; и

крепежный элемент для крепления элементов, причем указанный крепежный элемент выполнен из магнитомягкого композиционного материала или другого материала, или комбинаций указанных материалов.

4. Способ по п.1 или 2, отличающийся тем, что сама форма содержит магнитомягкий композиционный материал, предпочтительно того же вида, что и материал, которым заполняют форму, таким образом, что форма или ее часть образует составную часть конечного продукта.

5. Способ по п.1 или 2, отличающийся тем, что указанное связующее представляет собой полимерное связующее.

6. Способ по п.1 или 2, отличающийся тем, что указанный магнитомягкий элемент содержит частицы сферической формы, предпочтительно содержащие от 3 до 30 мас.% кремния.

7. Устройство для осуществления способа по любому из пп.1-6, содержащее приводной вал, выполненный с возможностью вращения, и по меньшей мере одну форму, содержащую по меньшей мере одну литейную полость, соединенную с указанным валом, выполненным с возможностью вращения, и приводимую во вращение указанным валом, при этом указанная форма соединена с возможностью поворота с указанным валом, выполненным с возможностью вращения.

8. Продукт, предпочтительно изготовленный по способу по любому из пп.1-6, при этом указанный продукт содержит магнитомягкий композиционный материал и катушку, заделанную в указанный материал.

9. Продукт по п.8, дополнительно содержащий дополнительные элементы, заделанные или частично заделанные в указанный магнитомягкий композиционный материал, при этом указанные дополнительные элементы выбраны из группы, содержащей: отдельный магнитомягкий элемент или магнитопровод; отдельный магнитожесткий элемент или блок; отдельный элемент, не проводящий ток или магнитные поля; датчик, электронный элемент, печатную плату; канал охлаждения или охладитель, теплоотвод; элемент жесткости, волокно, техническую ткань, монтажный кронштейн и крепежный элемент для крепления элементов, причем указанный крепежный элемент выполнен из магнитомягкого композиционного материала или другого материала, или комбинации указанных материалов.

10. Продукт по п.8 или 9, отличающийся тем, что указанный магнитомягкий металлический материал содержит по меньшей мере 80 мас.% железа и от 0 до 20 мас.% кремния, предпочтительно 6 мас.% кремния.

11. Продукт по п.8 или 9, отличающийся тем, что указанный магнитомягкий элемент содержит частицы сферической формы, предпочтительно содержащие от 3 до 10 мас.% кремния.

12. Продукт по любому из пп.8 или 9, отличающийся тем, что степень уплотнения указанного литьевого магнитомягкого металлического материала составляет от 50 до 80 об.%, например 70 об.%.

| Машина для мытья полов | 1989 |

|

SU1722457A1 |

| US 3985588 А, 12.10.1976 | |||

| Способ изготовления магнитопровода электрической машины | 1984 |

|

SU1334293A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2324989C2 |

| JP 11273980 A, 08.10.1999 | |||

| СПОСОБ ПРОИЗВОДСТВА МАГНИТОПРОВОДА | 1999 |

|

RU2187857C2 |

| WO 9911448 A1, 11.03.1999 | |||

| УПРУГОПРЕДОХРАНИТЕЛЬНАЯ ЦЕНТРОБЕЖНАЯ МУФТА | 1997 |

|

RU2130138C1 |

| ДИСКРИМИНАТОР ЧАСТОТЫ ДОППЛЕРА | 0 |

|

SU318252A1 |

Авторы

Даты

2013-09-10—Публикация

2008-10-16—Подача