Изобретение относится к области электромашиностроения, в частности к изготовлению электродинамических машин (генераторов и электродвигателей), а именно магнитопроводов, работающих в переменном магнитном поле.

Известен способ повышения эффективности работы асинхронной короткозамкнутой электрической машины и асинхронная короткозамкнутая электрическая машина (варианты) по патенту РФ № 2393613, H02K17/18, опубл. 27.06.2010, Бюл. №18, заключающийся в воздействии вращающегося электромагнитного поля статора на короткозамкнутые витки обмотки ротора, проходящие через зоны, прилегающие к границам полюсного деления статора, при этом дополнительное воздействие вращающегося электромагнитного поля статора осуществляют на участки короткозамкнутых витков обмотки ротора, проходящие через зоны, прилегающие к границам половины полюсного деления статора. Недостатком данного изобретения является то, что в процессе работы двигателя присутствуют потери, связанные с вихревыми токами и потери на гистерезисе, ограничение удельной мощности двигателя из-за наличия индукции насыщения статора величиной не выше 2,2 Тл (характерно для всех статоров из стали и её сплавов).

Традиционно статоры изготавливаются из стали различных типов и имеют индукцию насыщения порядка 2,2 Тл. Статор - это ключевой элемент конструкции электрической машины, может иметь любую форму, которая используется в конструкции электрической машины. Задача статора создать переменное магнитное поле, которое, при взаимодействии с ротором, обеспечивает вращение ротора, при этом в область взаимодействия магнитных полей статора и ротора, магнитное поле, индуцируемое катушками индуктивности статора, должно быть доставлено с минимальными потерями. Для этого обычно используют сердечники из магнитомягкого материала, имеющие магнитную проводимость, обозначаемую в электро- и магнитной динамике как магнитная проницаемость. Чем выше магнитная проницаемость, тем с меньшими потерями магнитное поле от катушки индуктивности передаётся в область взаимодействия с магнитными полями массива постоянных магнитов ротора электрической машины. Эффективность работы электрической машины зависит от того, с какими потерями будет осуществляться передача энергии магнитного поля, генерируемого статором электрической машины, к ротору, механический момент вращения которого зависит от величины энергии магнитного поля.

Как известно, основными потерями магнитного поля в статорах электрической машины, выполненных из магнитомягкого металла или его сплавов, являются:

1) потери, связанные с вихревыми токами, возникающими на проводнике (магнитопроводе) в переменном магнитном поле, обусловлены тепловыми потерями, возникающими при прохождении вихревого тока через электропроводящий материал, которым является статор из металла и металлических сплавов;

2) потери на гистерезисе, когда, в находящемся, в переменном магнитном поле проводимость магнитного поля зависит от частоты переменного магнитного поля и, с увеличением частоты магнитного поля, растут потери энергии.

Для уменьшения описанных потерь применяют различные способы, при этом наиболее распространенный - набор статора из тонких пластин магнитомягкого материала, например, электротехнической стали, при этом каждая пластина имеет электрическую изоляцию с обеих сторон, как правило, пластины покрывают лаком или краской. Благодаря этому существенно снижаются потери на вихревых токах, так как значительно возрастает электрическое сопротивление в массиве статора и вихревые токи значительно уменьшаются, причем, чем тоньше металлические пластины статора, тем выше сопротивление и тем меньше величина вихревого тока. В то же время, чем тоньше шихтовка пластины статора, тем сложнее и дороже его изготовление. Для решения этой проблемы также используют, так называемую аморфную сталь, однако применение данной стали ограничено из-за её высокой стоимости, к тому же для стальных сердечников характерны высокие магнитные потери, связанные с перемагничиванием на высоких частотах переменного магнитного поля, так называемые потери на гистерезисе. Кроме того, в статорах из металла и металлических сплавов ограничена максимальная величина индукции насыщения магнитного поля, т.е. ограничение, связанное с невозможностью увеличения удельной мощности электрической машины при достижении определенной величины индукции магнитного поля статора. Как правило, максимальная величина индукции насыщения статоров из металла не выше 2,2 Тл.

В [Табачинский А.Н. Повышение энергетической эффективности машин переменного тока и снижение их металлоемкости за счет совершенствования структуры лобовых частей обмотки статора: диссертации кандидата технических наук. Самарский государственный технический университет, Саратов, 2020 г.] представлены широкие исследования особенностей конструкции, установившихся процессов и особенностей проектирования машин переменного тока с компактной обмоткой статора (МКОС), отличающихся структурой лобовых частей обмотки статора и позволяющих добиться увеличения энергетической эффективности при снижении металлоёмкости. Предложенные и исследованные в диссертации методы и способы повышения эффективности электрических машин касаются усовершенствования обмоток статора, при этом материал в статоре используется традиционный - электротехническая сталь, которая, как отмечалось выше, имеет ограничение по индукции насыщения, потери на гистерезисе, следовательно, и ограничение на увеличение удельной мощности электрической машины.

Известен способ применения композиционных материалов из магнитомягких материалов (патент РФ № 20092, H02K 21/02, опубл. 19.11.2020, Бюл. №32), который позволяет добиться уменьшения магнитных потерь. Недостатком данного решения является то, что магнитомягкие композитные материалы, хоть и уменьшают потери на вихревых токах, в тоже время имеют невысокую максимальную индукцию насыщения и, следовательно, не высокую удельную мощность.

Известен способ использования композиционных материалов в качестве магнитопроводов из немагнитных материалов, например, полимера, который позволяет добиться уменьшения магнитных потерь (патент РФ № 2459687, B23F 3/26, опубл. 27.02.2012, Бюл. № 24). В этом способе предлагается использование полимерных композитов с металлическими наполнителями. Металлические наполнители в этом случае служат проводниками магнитного поля. Композит изготавливают путем прессования исходного состава, добавляя металлический наполнитель, затем отверждают путем запекания, или иным способом полимеризации, получая, таким образом, жесткую полимерную матрицу с включенными в неё микрочастицами металла. Преимущество использования таких материалов в том, что отсутствуют вихревые токи за счёт высокого электрического сопротивления и значительно уменьшаются потери на гистерезисе. Однако максимальная магнитная индукция в данном случае значительно меньше, чем при использовании в качестве магнитопровода железных и железно-аморфных сплавов, что значительно ограничивает удельную мощность электрических машин, использующих статор из подобного материала. Расположенные в жесткой матрице железные частицы, как бы «вморожены» за счёт жестких связей и не имеют какой либо подвижности, к тому же частицы разделены между собой определенным расстоянием. При наложении магнитного поля, металлические частицы в такой матрице не имеют возможности самостоятельно ориентироваться вдоль силовых линий магнитного поля, так как они лишены подвижности. Ориентация идет исключительно за счёт подвижности доменных структур в самих частицах. А так как размер железных частиц, как правило, не более 100 мкм, то такие частицы рассматриваются как частицы-домены, к тому же, по большей части, представляют собой диполи. При наложении магнитного поля на такую матрицу, только часть магнитных (металлических) частиц, продольная ось диполей которых совпадает с направлением силовых линий магнитного поля, будет располагаться вдоль магнитных силовых линий, что приводит к ослаблению магнитного поля, проходящего через такую матрицу. Соответственно, и максимально достижимая намагниченность сердечника из магнитопровода полимерной матрицы будет значительно меньше намагниченности сердечника из металлических сплавов, что ограничивает её широкое использование в электрических машинах.

При наложении на такой эластомер магнитного поля, большинство железных частиц ориентируются вдоль силовых линий магнитного поля [Магнитореологические свойства магнитоактивного эластомера с пермалоевым наполнителем. Степанов Г.В., Борин Д.Ю., Крамаренко Е.Ю., Стороженко П.А. В сборнике: 18-я Международная Плесская научная конференция по нанодисперсным магнитным жидкостям. 2018. С. 215-222], обеспечивая прохождение магнитного потока внутри эластомера с меньшими потерями, как если бы частицы были бы «вмороженны» в жесткую полимерную матрицу, без возможности смещения внутри её. Анализ данных из открытых источников позволяет сделать вывод, что имеющиеся в настоящее время предложения по использованию полимера в композитах для статоров электрических машин изготавливаются так, что в конечном итоге получается жесткая матрица, в которой частицы железа «вморожены» в матрицу и не имеют какой-либо подвижности. В этом случае, при наложении магнитного поля на такую матрицу, прохождение магнитного потока будет с потерями, так как далеко не все железные частицы в жесткой полимерной матрице будут расположены вдоль силовых линий магнитного поля, а значит, будут иметь место значительные потери магнитного потока. Кроме того, наличие переменного магнитного поля большой напряженности, имеющие место в большинстве электрических машин во время их работы (больше 100 кА на м), приводит к тому, что железные частицы внутри эластомерной матрицы, представляющие собой диполи, вращаются вокруг собственной оси под действием переменного магнитного поля, ориентируясь по направлению магнитных линий с частой переменного поля.

Все, ранее известные конструкции статоров электрических машин, кроме конструкций без сердечников, изготавливаются твердыми и для намотки таких статоров часто применяют защитные вкладки из полимерного материала или другие изолирующие материалы, например, в патенте РФ № 98642, H02K 15/10, опубл.19.05.2010, Бюл. № 29, используют диэлектрический желоб U-образной формы по размерам паза, имеющий в торцевых частях манжеты, в верхней части бурты, обращенные внутрь паза, и фиксирующую диэлектрическую прокладку, расположенную между проводами обмотки статора и буртами желоба. Торцевые участки пазовой изоляции, выходящие за пределы паза, имеют форму манжет и служат для защиты от острых металлических заусенцев, остающихся после фрезерования пазов магнитопровода статора. Внутренняя часть манжет имеет скругления, которые исключают риск повреждения лаковой изоляции проводов обмотки статора. Верхняя часть пазовой изоляции имеет бурты, обращенные внутрь паза, которые служат ограничителями фиксирующей прокладки, удерживающей провода обмотки внутри пазовой изоляции.

Также известно, что в статоры электродвигателей вставляются в пазовые отверстия защитные вкладки, и непосредственно в эти вкладки осуществляется укладка намоточного провода [В. Л. Лихачев. Справочник обмотчика асинхронных электродвигателей. - М.: СОЛОН-Пресс, 2004 - 240 с.]. Использование таких вставок мешает плотному прилеганию провода к стенкам сердечника статора, что приводит к определенным потерям магнитного потока в пространстве между проводом и стенками статора. Кроме того, намотка таких статоров довольно трудоемкая операция, особенно, если обмотка осуществляется жгутом провода, состоящего из десятка более тонких проводов.

Наиболее близким техническим решением (прототипом) является способ изготовления статора электрической машины (патент РФ № 2673450, H02K 15/02, H02K 15/12, опубл. 27.11.2018, Бюл. №33), включающий изготовление магнитопровода статора из цельной заготовки с повышенной магнитной проницаемостью с зубцами, в которые укладывают провода обмотки, производят пропитку и сушку. В качестве материала для статора используют сплав 49КФ, основой которого является железо (кроме того в состав входит кобальт, содержание варьируется в пределах от 48 до 50%, до 1,8% ванадия, различные легирующие элементы такие, как кремний, никель, марганец, молибден). Максимальная индукция насыщения такого сплава достигает 2,35 Тл. Недостатки прототипа: сложность изготовления - необходима операции высокотемпературного отжига, удаления промежутков между зубцами электроэрозионным способом путем их выплавления раскаленной латунной проволокой. Материал, из которого изготавливают магнитопровод, имеет высокую цену. Кроме того, используемый для изготовления магнитопровода сплав, быстро намагничивается и имеет узкую петлю гистерезиса, в тоже время, из-за того, что данный сплав быстро намагничивается, то его максимальная индукция быстро достигает насыщения, что ограничивает удельную мощность электрической машины, снижая эффективность ее работы.

Задачей изобретения является разработка простого и удобного способа изготовления статора электрических машин, обеспечивающего повышение эффективности работы электрической машины.

Техническим результатом заявляемого изобретения является повышение эффективности работы электрической машины за счет снижения потерь магнитного потока при одновременном обеспечении высоких значений магнитной индукции, увеличении удельной мощности, а также снижение себестоимости и трудоемкости сборки статора электрической машины.

Технический результат достигается тем, что способ изготовления статора электрической машины, включающий изготовление магнитопровода статора из цельной заготовки с зубцами, в которые укладывают провода обмотки, производят пропитку и сушку, причем магнитопровод получают путем заливки в литейную форму с последующим отверждением, в качестве материала магнитопровода используют композицию на основе эластомера с магнитомягким металлическим наполнителем в виде металлического мелкодисперсного порошка размером до 200 мкм, размещенном в матрице эластомера, в соотношении 6-10 частей порошка к 1 части эластомера, осуществляют намотку обмоточным проводом каждого зубца статора таким образом, чтобы провод плотно прилегал к стенкам зубцов статора с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода, далее придают статору необходимую форму, затем осуществляют нанесение на наружные стороны статора эпоксидного состава, после отверждения которого статор монтируют в корпус электрической машины.

Новыми существенными отличительными признаками заявляемого технического решения являются следующие признаки:

- магнитопровод получают путем заливки в литейную форму с последующим отверждением;

- в качестве материала магнитопровода используют композицию на основе эластомера с магнитомягким металлическим наполнителем в виде металлического мелкодисперсного порошка размером до 200 мкм, размещенным в матрице эластомера, в соотношении 6-10 частей порошка к 1 части эластомера;

- осуществляют намотку обмоточным проводом каждого зубца статора, таким образом, чтобы провод плотно прилегал к стенкам зубцов статора с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода;

- придают статору необходимую форму;

- затем осуществляют нанесение на наружные стороны статора эпоксидного состава;

- после отверждения эпоксидного состава статор монтируют в корпус электрической машины.

Совокупность новых существенных отличительных признаков наряду с известными из уровня техники признаками достаточна для решения указанной технической проблемы и получения обеспечиваемого изобретением технического результата - повышения эффективности работы электрической машины за счет снижения потерь магнитного потока при одновременном обеспечении высоких значений магнитной индукции, увеличении удельной мощности, а также снижения себестоимости и трудоемкости сборки статора электрической машины.

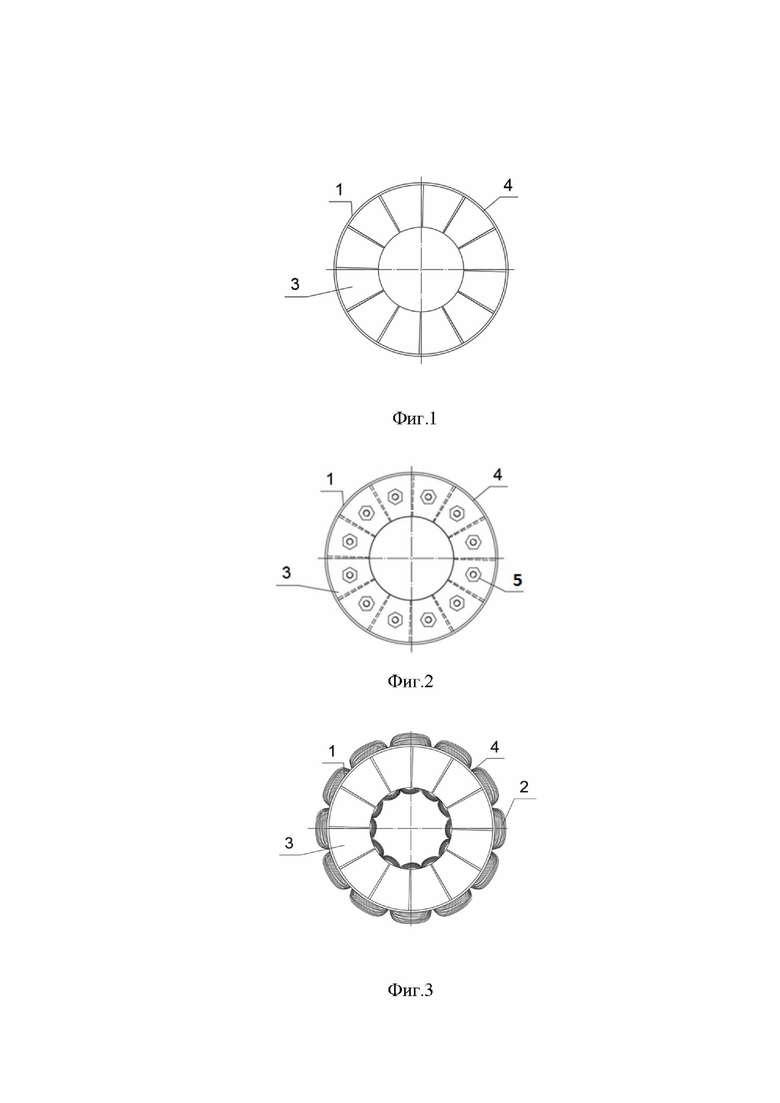

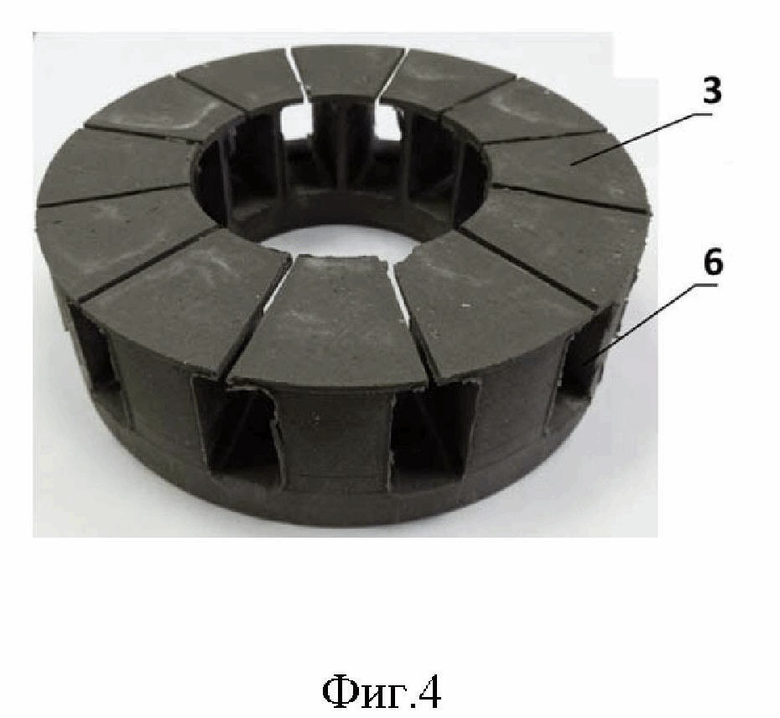

Предлагаемое изобретение, его реализуемость и возможность промышленного применения иллюстрируется чертежами (фиг.1, 2, 3, 4, 5), где:

На фиг.1 - изображен сердечник статора электродвигателя, вид сверху.

На фиг.2 - сердечник статора электродвигателя с вмонтированными в него ответными креплениями для крепления к корпусу электродвигателя, вид сверху.

На фиг.3 - статор электродвигателя с уложенной в пазовые отверстия обмоткой, вид сверху.

На фиг.4 - внешний вид сердечника статора (зубцы статора наверху).

На фиг.5 - внешний вид сердечника статора (отверстия для закладных гаек внизу).

На представленных чертежах имеются следующие обозначения:

1 - магнитопровод статора электрической машины;

2 - намотка;

3 - зубец статора;

4 - пластиковые стяжки;

5 - закладные гайки;

6 - пазовые отверстия;

7 - отверстия для закладных гаек.

Сущность предложенного способа заключается в том, что в качестве материала магнитопровода используют композицию на основе эластомера с магнитомягким металлическим наполнителем в виде металлического мелкодисперсного порошка размером до 200 мкм, размещенном в матрице эластомера, в соотношении 6-10 частей металлического порошка к 1 части эластомера, осуществляют намотку обмоточным проводом каждого зубца статора, таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода, далее придают статору необходимую форму, затем осуществляют нанесение на наружные стороны статора эпоксидного состава, после отверждения которого статор монтируют в корпус электрической машины.

Благодаря наличию в эластомере гибких связей, металлические частицы наполнителя, расположенные в матрице эластомера, имеют определенную подвижность. При наложении магнитного поля на эластомерную матрицу с металлическим наполнителем, частицы наполнителя выстраиваются вдоль магнитных силовых линий аналогично [Effect of a homogeneous magnetic field on the viscoelastic behavior of magnetic elastomers / G.V. Stepanov, S.S. Abramchuk, D.A. Grishin et al. // Polymer. - 2007. - Vol. 48, №2. - p.488-495]. Соответственно эластомерная матрица с размещенными внутри матрицы металлическими частицами, за счёт подвижности частиц и гибких связей в матрице, обеспечивает значительно большую магнитную проводимость и меньшие потери магнитного потока. Благодаря вращению частиц локальная вязкость эластомера, окружающая частицу, уменьшается, что дополнительно увеличивает подвижность металлических частиц в эластомерной матрице и, как следствие, увеличивается магнитная проводимость (магнитная проницаемость), что приводит к высоким значениям магнитной индукции, превосходящей максимальную магнитную индукцию насыщения традиционно используемых материалов для статора, таких как электротехническая сталь, различные сплавы металлов, аморфная сталь, различные композиты металлов, полимеров с металлическим наполнителем и жесткой матрицей. В жестких полимерных матрицах, частицы металлического наполнителя фактически «вморожены» в структуру жесткой матрицы, без возможности смещения под действием магнитного поля.

Вращение ротора в электрических машинах осуществляется благодаря взаимодействию магнитного поля ротора и вращающегося магнитного поля статора, в поле которого расположен ротор. В общем виде вращающий момент ротора электродвигателя можно описать следующем виде:

M=B*I*S,

где М - вращающий момент сил ротора, B - магнитная индукция поля статора, I - ток в обмотках статора, S - площадь статора. Из формулы видно, что вращающий момент, а следовательно, и механическая мощность электрического двигателя, при одном и том же значении тока и площади статора больше в двигателе, магнитная индукция которого выше. Однако, учитывая, наличие индукции насыщения статора (магнитопровода), выше которого индукция с увеличением напряженности магнитного поля (увеличение электрической мощности, прикладываемой к электрической машине) не увеличивается, удельная мощность электрической машины будет выше, чем выше индукция насыщения статора (магнитопровода). В предлагаемом способе индукция насыщения статора выше, чем в известных электрических машинах практически в 1,5 раза, следовательно и удельная мощность по сравнению с аналогичными машинами при той же массе будет в 1,5 раза выше. В тоже время, учитывая, что масса статора из композиционного материала меньше аналогичного статора из стали и её сплавов практически в 2 раза, то и удельная мощность (ватт/кг) будет также выше в 2 раза. Таким образом, эффективность электрической машины со статором из полимерного композиционного материала выше аналогичных электрических машин со статором из стали и её сплавов.

Преимущество предлагаемого способа также заключается в простоте операции намотки, так как в этом случае отсутствуют защитные вкладки в пазовые отверстия, а при самой намотке, благодаря мягкости и гибкости материала, для удобства можно просто отгибать в сторону зубцы статора, что упрощает и ускоряет процесс намотки. Кроме того, плотно уложенные в пазы статора обмоточные провода одновременно осуществляют функцию армирования, обеспечивая прочность статора при осуществлении процесса отверждения.

В качестве эластомера используют натуральный каучук, акрилатный каучук, бутадиен-нитрильный каучук, бутадиеновый каучук, бутадиен-стирольный каучук, бутилкаучук, винилпиридиновый каучук, изопреновый каучук, кремнийорганический каучук, уретановый каучук, фторкаучук, хлоропреновый каучук, хлорсульфированный полиэтилен, этилен-пропиленовый каучук и другие эластомеры.

В качестве отвердителя используют отвердители аминного типа, например «Диметилтиотолуолдиамин».

В качестве магнитомягкого наполнителя используют металлический мелкодисперсный порошок размером до 200 мкм например, Fe, FeNi, Co, Ni и другие.

Диапазон соотношения магнитомягкого наполнителя в эластомере от 6:1 до 10:1.

В качестве эпоксидной смолы используют полиэпоксиды (форполимеры, полимеры, которые содержат эпоксидные группы) и способные под действием отвердителей (полифункциональные амины, фенолы, спирты и тиолы) образовывать сшитые полимеры.

Предложенный способ осуществляется следующим образом.

Готовят смесь для изготовления эластомера согласно технологии его изготовления с добавлением металлического мелкодисперсного порошка размером до 200 мкм в соотношении 6-10 частей порошка к 1 части эластомера и 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределения по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитую композицию отверждают при комнатной температуре в течение 24 ч. После отверждения готовую отлитую заготовку магнитопровода 1 (фиг.1-4) статора извлекают из литейной формы. В отверстия для закладных гаек 7 (фиг.5) вставляют закладные гайки 5 (фиг.2) крепления статора. Осуществляют намотку 2 жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6 - 0,8 мм), укладывая в пазовые отверстия 6 (фиг.4, 5) жгут провода, причём жгут оборачивается вокруг зубца 3 (фиг.1-4), образуя виток по той или иной схеме намотки («звезда», «треугольник», трехфазная или по иной схеме). Намотку 2 (фиг.3) производят таким образом, чтобы провод плотно прилегал к стенкам зубцов 3 (фиг.1-4) статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода за счет изначальной гибкости и мягкости материала. Сердечник статора из уложенных в пазовые отверстия 6 (фиг.4, 5) проводов, представляет собой готовый статор, которому далее придают необходимую форму для монтажа электрической машины. Для этого используют пластиковые стяжки 4 (фиг.1-3), если необходимо придать круглую форму, или различного вида пластины из диэлектрического материала, если необходимо придать прямоугольную форму, и стягивают винтами и гайками из диэлектрического материала. Затем осуществляют нанесение на наружные стороны статора путем пропитки или обмазывания или окунания в емкость эпоксидного состава на основе эпоксидной смолы с отвердителем, и его отверждение, оставляя статор под гнётом или зажимая с верхней и нижней стороной пластинами, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. Затем осуществляют нанесение на наружные стороны статора эпоксидного состава. После отверждения эпоксидным составом статор приобретает жесткость и твердость и его монтируют в корпус электрической машины (на фиг. не показана). Для крепления статора используют закладные гайки 5 (фиг.2), установленные в эластичной матрице статора.

Примеры осуществления способа приведены ниже.

Пример 1. Готовят смесь для изготовления эластомера, для этого в натуральный каучук TSR, добавляют железный порошок Fe марки ПЖРВ 2.200.28 размером 200 мкм, в соотношении 6 частей порошка к 1 части натурального каучука, и 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределение железного порошка по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция выдерживается при комнатной температуре в течение 24 ч, за это время происходит полимеризация смеси. По прошествии времени полимеризации, готовую отлитую заготовку магнитопровода, представляющую собой сердечник статора, извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6 - 0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «звезда», количество витков укладывают до полного заполнения пазового отверстия. Намотку производят, таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. При намотке допускается отгибание зубцов сердечников статора, для удобства укладки жгута провода и обеспечения плотного прилегания к сердечнику, отгибание зубцов статора возможно благодаря гибкости магнитопровода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому окончательно придают круглую форму для монтажа электрической машины. Для этого используют пластиковые стяжки, для придания круглой формы. Затем осуществляют нанесение путем обмазывания на наружные стороны статора эпоксидного клея состоящего из эпоксидной смолы форполимера СПМ-ФППИ-1 с отвердителем на основе полифункционального амина (триэтиламин) при соотношении 10:1 и его отверждение при нормальных условиях, оставляя статор под гнётом, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит отверждение эпоксидного состава, статор приобретает жесткость и твердость. В дальнейшем его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 2. Готовят смесь для изготовления эластомера, для этого акрилатный каучук СКБНК-5, растворенный в ароматическом углеводороде метилбензоле, добавляют порошок инвара FeNi марки 36H размером 100 мкм в соотношении 10 частей порошка к 1 части акрилатного каучука СКБНК-5, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределение инвара по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризуется при комнатной температуре в течение 24 ч. После испарения ароматического углеводорода метилбензола готовую отлитую заготовку магнитопровода сердечника статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6-0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «треугольник». Намотку производят таким образом, чтобы провод плотно прилегающим к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют различного вида пластины из диэлектрического материала для придания прямоугольной форму и стягивают винтами и гайками также из диэлектрического материала. Затем осуществляют нанесение путем обмазывания на наружные стороны статора эпоксидного состава из эпоксидно-диановой смолы марки ЭД - 20 с отвердителем полиэтиленполиамином марки А при соотношении 10:1 и его отверждение при нормальных условиях, оставляя статор под гнётом, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит отверждение эпоксидного состава, статор приобретает жесткость и твердость. В дальнейшем его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 3. Готовят смесь для изготовления эластомера, для этого бутадиен-нитрильный каучук NBR, растворенный в толуоле каменноугольном марки А ГОСТ 9880-76), добавляют порошок кобальта ПК-1у размером 70 мкм, в соотношении 6 частей порошка к 1 части бутадиен-нитрильный каучука, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределение порошка по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризуется при комнатной температуре в течение 24 ч. После испарения толуола, готовую отлитую заготовку магнитопровода статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6-0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «трехфазная». Намотку производят, таким образом, чтобы провод плотно прилегающим к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют пластиковые стяжки, для придания круглой формы. Затем осуществляют нанесение путем обмазывания на наружные стороны статора эпоксидного состава из эпоксидной модифицированной смолы К-02Т с отвердителем на основе полиамина ТЭТА при соотношении 10:1 и его отверждение при нормальных условиях, оставляя статор под гнётом, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит отверждение эпоксидного состава, статор приобретает жесткость и твердость. В дальнейшем его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 4. Готовят смесь для изготовления эластомера, для этого бутадиеновый каучук СКДН марки 1, растворенный в бензоле, добавляют порошок никеля Ni ПНК-2К10 размером 40 мкм в соотношении 10 частей порошка к 1 части бутадиенового каучука, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределение порошка никеля по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризуется при комнатной температуре в течение 24 ч. После испарения бензола готовую отлитую заготовку магнитопровода статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6 - 0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «треугольник». Намотку производят, таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют различного вида пластины из диэлектрического материала для придания прямоугольной форму и стягивают винтами и гайками также из диэлектрического материала. Затем осуществляют путем окунания нанесение на наружные стороны статора эпоксидного состава из эпоксидной смолы специального назначения УП-643 с отвердителем латентным Инпадэк-4АС при соотношении 10:1 и его отверждение при нормальных условиях, зажимая статор с верхней и нижней стороной пластинами, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит отверждение эпоксидного состава, статор приобретает жесткость и твердость. В дальнейшем и его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 5. Готовят смесь для изготовления эластомера, для этого бутадиен-стирольный каучук СКС-30АРК, растворенный в ароматическом углеводороде бензине, добавляют порошок железа Fe марки ПЖРВ 2.100.28 размером 100 мкм, в соотношении 7 частей порошка к 1 части бутадиен-стирольного каучука, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределение порошка железа по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризуется при комнатной температуре в течение 24 ч. После испарения ароматического углеводорода бензина готовую отлитую заготовку магнитопровода статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6-0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «звезда». Намотку производят, таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют пластиковые стяжки, для придания круглой формы. Затем осуществляют нанесение путем пропитки на наружные стороны статора эпоксидного состава из эпоксидной смолы YD-128 с отвердителем ароматическим полиамином диаминодифенилметаном при соотношении 10:1, и его отверждение при нормальных условиях, зажимая статор с верхней и нижней стороной пластинами, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит отверждение эпоксидного состава, статор приобретает жесткость и твердость. В дальнейшем его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 6. Готовят смесь для изготовления эластомера, для этого бутилкаучук BIIR, растворенный в парафиновом углеводороде гексане, добавляют частицы порошка железа Fe марки ПЖВ 2.71.24 плотностью 71мкм, в соотношении 8 частей порошка к 1 части бутилкаучука, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределение порошка железа по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризуется при комнатной температуре в течение 24 ч. После испарения гексана готовую отлитую заготовку магнитопровода статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6-0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «треугольник». Намотку производят, таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют различного вида пластины из диэлектрического материала для придания прямоугольной форму и стягивают винтами и гайками также из диэлектрического материала. Затем осуществляют нанесение путем пропитки на наружные стороны статора эпоксидного состава из эпоксидной смолы ЭХД с отвердителем диамет Х при соотношении 10:1, и его отверждение при нормальных условиях, зажимая статор с верхней и нижней стороной пластинами, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит отверждение эпоксидного состава, статор приобретает жесткость и твердость. В дальнейшем его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 7. Готовят смесь для изготовления эластомера, для этого винилпиридиновый каучук PBR, растворенный в гексане, добавляют порошок железа Fe марки ПЖВ 1.160.22 размером 160 мкм, в соотношении 7 части порошка к 1 части винилпиридинового каучука, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределение порошка ферромагнитного сплава по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризуется при комнатной температуре в течение 24 ч. После испарения гексана готовую отлитую заготовку магнитопровода статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6-0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «звезда». Намотку производят, до процедуры отверждения, что позволяет, благодаря изначальной гибкости и мягкости материала, наматывают провод плотно прилегающим к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют пластиковые стяжки, для придания круглой формы. Затем осуществляют нанесение путем пропитки на наружные стороны статора эпоксидного состава из эпоксидной смолы форполимера СПМ-ФППИ-1 с отвердителем на основе полифункционального амина (триэтиламин) при соотношении 10:1, и его отверждение при нормальных условиях, зажимая статор с верхней и нижней стороной пластинами, предварительно проложив антиклеевую бумагу, для образования ровной поверхности, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит отверждение эпоксидного состава, статор приобретает жесткость и твердость. В дальнейшем его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 8. Готовят смесь для изготовления эластомера, для этого изопреновый каучук СКИ-3, растворенный в тетрахлорметане, добавляют порошок инвара FeNi марки 36H размером 120 мкм в соотношении 7 частей порошка к 1 части изопренового каучука, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин, размешивают, добиваясь равномерного распределение порошка инвара по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризиуется при комнатной температуре в течение 24 ч. После испарения тетрахлорметана готовую отлитую заготовку магнитопровода статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6 - 0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «трехфазная». Намотку производят, таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют различного вида пластины из диэлектрического материала для придания прямоугольной форму и стягивают винтами и гайками также из диэлектрического материала. Затем осуществляют нанесение путем пропитки на наружные стороны статора эпоксидного состава из марки ЭД-20 с отвердителем полиэтиленполиамином марки Б при соотношении 10:1, и его отверждение при нормальных условиях, оставляют статор под гнётом, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит отверждение эпоксидного состава, статор приобретает жесткость и твердость. В дальнейшем его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 9. Готовят смесь для изготовления эластомера, например кремнийорганический каучук СКТ, растворенный в метилбензоле, добавляют порошок железа Fe марки ПЖВ 3.160.22 размером 160 мкм, в соотношении 9 частей порошка к 1 части кремнийорганического каучука, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределение порошка железа по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризуется при комнатной температуре в течение 24 ч. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6-0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «трехфазная». Намотку производят, таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют различного вида пластины из диэлектрического материала для придания прямоугольной форму и стягивают винтами и гайками также из диэлектрического материала. Затем осуществляют нанесение путем пропитки на наружные стороны статора эпоксидного состава из эпоксидной модифицированной смолы К-02Т с отвердителем на основе полиамина ТЭТА при соотношении 10:1, и его отверждение при нормальных условиях, зажимая статор с верхней и нижней стороной пластинами, предварительно проложив антиклеевую бумагу, для образования ровной поверхности и оставляя статор под гнётом, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит отверждение эпоксидного состава, статор приобретает жесткость и твердость. В дальнейшем и его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 10. Готовят смесь для изготовления эластомера, для этого уретановый каучук СКУ-8, растворенный в тетрахлорметане, добавляют порошок кобальта марки ПК-1у размером 70 мкм, в соотношении 6 частей порошка к 1 части уретанового каучука, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин» размешивают, добиваясь равномерного распределение порошка по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризуется при комнатной температуре в течение 24 ч. После испарения тетрахлорметана готовую отлитую заготовку магнитопровода статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6-0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «трехфазная». Намотку производят, таким образом, чтобы провод плотно прилегающим к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют пластиковые стяжки, для придания круглой формы. Затем осуществляют нанесение путем пропитки на наружные стороны статора эпоксидного состава из эпоксидной смолы специального назначения УП-643 с отвердителем латентный Инпадэк-4АС при соотношении 10:1, и его отверждение при нормальных условиях, зажимая статор с верхней и нижней стороной пластинами, предварительно проложив антиклеевую бумагу, для образования ровной поверхности, оставляя статор под гнётом, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит отверждение эпоксидного состава, статор приобретает жесткость и твердость. В дальнейшем его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 11. Готовят смесь для изготовления эластомера, для этого фторкаучук СКФ-26 растворенный в ацетоне, добавляют порошок кобальта марки ПК-1у размером 70 мкм, в соотношении 6 частей порошка к 1 части фторкаучук, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределения порошка кобальта по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризуется при комнатной температуре в течение 24 ч. После испарения ацетона готовую отлитую заготовку магнитопровода статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6-0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «трехфазная». Намотку производят, таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют пластиковые стяжки, для придания круглой формы. Затем осуществляют нанесение путем пропитки на наружные стороны статора эпоксидного состава из эпоксидной смолы YD-128 с отвердителем ароматическим полиамином диаминодифенилметаном при соотношении 10:1, и его отверждение при нормальных условиях, зажимая статор с верхней и нижней стороной пластинами, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит процесс полимеризации компаунда, статор приобретает жесткость и твердость. В дальнейшем его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 12. Готовят смесь для изготовления эластомера, для этого хлорсульфированный полиэтилен ХСПЭ-40, растворенный в этилбензол, добавляют порошок инвара FeNi марки 36H размером 130 мкм, в соотношении 7 частей порошка к 1 части хлорсульфированного полиэтилена, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределение порошка инвара по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция плимеризуется при комнатной температуре в течение 24 ч. После испарения этилбензола готовую отлитую заготовку магнитопровода статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6-0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «трехфазная». Намотку производят таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют различного вида пластины из диэлектрического материала для придания прямоугольной форму и стягивают винтами и гайками также из диэлектрического материала. Затем осуществляют нанесение путем пропитки на наружные стороны статора эпоксидного состава из эпоксидной смолы ЭХД с отвердителем куамином 3,3'-дихлор-4,4'-диаминодифенилметаном при соотношении 10:1, и его отверждение при нормальных условиях, оставляя статор под гнётом, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит процесс полимеризации компаунда, статор приобретает жесткость и твердость. В дальнейшем его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

Пример 13. Готовят смесь для изготовления эластомера, для этого этилен-пропиленовый каучук EPDM, растворенный в бензине, добавляют порошок железа Fe марки ПЖР 3.200.24 размером 200 мкм, в соотношении 10 частей порошка к 1 части этиленпропиленового каучука, 0,1 части отвердителя аминного типа, например «Диметилтиотолуолдиамин», размешивают, добиваясь равномерного распределение порошка железа по объему. Полученную смесь заливают в заранее подготовленную (обработанную антиадгезивом) форму. Залитая композиция полимеризуется при комнатной температуре в течение 24 ч. После испарения бензина готовую отлитую заготовку магнитопровода статора извлекают из литейной формы. В отверстия для закладных гаек 7, вставляют закладные гайки 5 крепления статора. Осуществляют намотку жгутом из 20-ти и более обмоточных проводов типа ПЭЛ (сечением 0,6-0,8 мм), укладывая в пазовые отверстия жгут провода, причём жгут оборачивается вокруг зубца, образуя виток по схеме намотки «трехфазная». Намотку производят таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода. Сердечник статора из уложенных в пазовые отверстия проводов, представляет собой готовый статор, которому придают необходимую форму для монтажа электрической машины. Для этого используют различного вида пластины из диэлектрического материала для придания прямоугольной формы и стягивают винтами и гайками также из диэлектрического материала. Затем осуществляют нанесение путем пропитки на наружные стороны статора эпоксидного состава из эпоксиднодиановая смола ЭД- 20 с отвердителем полиэтиленполиамином марка В при соотношении 10:1, и его отверждение при нормальных условиях, зажимая статор с верхней и нижней стороной пластинами, предварительно проложив антиклеевую бумагу, для образования ровной поверхности. После выдержки не менее 24 часов, в течение которого происходит процесс полимеризации компаунда, статор приобретает жесткость и твердость. В дальнейшем и его закрепляют с помощью крепежных элементов в корпусе электрической машины. Для крепления статора используют закладные гайки, установленные в эластичной матрице статора.

В Таблице приведены результаты проведенных Заявителем экспериментальных исследований индукции насыщения различных образцов статора электродвигателя электрической машины.

В отличие от прототипа, предложенный способ изготовления электрической машины способствует повышению эффективности работы электрической машины за счет снижения потерь магнитного потока, увеличения магнитной индукции насыщения материала статора, увеличения удельной мощности электродвигателя (отношение мощности электродвигателя к его массе) за счет увеличения вращающего момента и уменьшения массы статора электродвигателя.

Также предложенное техническое решение способствует улучшению массогабаритных характеристик устройства электрической машины и расширению средств аналогичного назначения.

Осуществление предложенного изобретения позволяет решить заявленную задачу и обеспечить достижение заявленного технического результата.

Предложенное техническое решение явным образом не следует из уровня техники. В процессе патентного поиска не выявлены технические решения, совпадающие с его существенными отличительными признаками, следовательно, оно удовлетворяет условию патентоспособности «изобретательский уровень».

В уровне техники не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Заявитель апробировал (испытал) предложенный способ, что подтвердило назначение, реализуемость и работоспособность, в связи с чем заявленное изобретение соответствует условию патентоспособности "промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

| ПОКРЫВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ШИХТОВАННЫЙ СЕРДЕЧНИК И ВРАЩАЮЩАЯСЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2021 |

|

RU2796249C1 |

| Статор электрической машины переменного тока | 1989 |

|

SU1667192A1 |

| Статор электрической машины | 1984 |

|

SU1302381A1 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381905C2 |

| РОТОР | 1993 |

|

RU2125757C1 |

| Статор электрической машины | 1981 |

|

SU1073844A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2505403C1 |

| Электрическая машина переменного тока | 1985 |

|

SU1297171A1 |

| ПОКРЫВАЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ШИХТОВАННЫЙ СЕРДЕЧНИК И ЭЛЕКТРОДВИГАТЕЛЬ | 2021 |

|

RU2801189C1 |

Изобретение относится к области электротехники. Технический результат – повышение эффективности работы. Способ изготовления статора электрической машины включает изготовление магнитопровода статора из цельной заготовки с зубцами, в которые укладывают провода обмотки, производят пропитку и сушку. Магнитопровод получают путем заливки в литейную форму с последующим отверждением. В качестве материала магнитопровода используют композицию на основе эластомера с магнитомягким металлическим наполнителем в виде металлического мелкодисперсного порошка размером до 200 мкм, размещенном в матрице эластомера, в соотношении 6-10 частей порошка к 1 части эластомера. Затем осуществляют намотку обмоточным проводом каждого зубца статора таким образом, чтобы провод плотно прилегал к стенкам зубцов статора, придают статору необходимую форму, затем осуществляют нанесение на наружные стороны статора эпоксидного состава, после отверждения которого статор монтируют в корпус электрической машины. 5 ил.

Способ изготовления статора электрической машины, включающий изготовление магнитопровода статора из цельной заготовки с зубцами, в которые укладывают провода обмотки, производят пропитку и сушку, отличающийся тем, что магнитопровод получают путем заливки в литейную форму с последующим отверждением, в качестве материала магнитопровода используют композицию на основе эластомера с магнитомягким металлическим наполнителем в виде металлического мелкодисперсного порошка размером до 200 мкм, размещенным в матрице эластомера, в соотношении 6-10 частей порошка к 1 части эластомера, осуществляют намотку обмоточным проводом каждого зубца статора таким образом, чтобы провод плотно прилегал к стенкам зубцов статора с минимальным воздушным пространством между проводом и стенкой и без повреждения изоляции намоточного провода, далее придают статору необходимую форму, затем осуществляют нанесение на наружные стороны статора эпоксидного состава, после отверждения которого статор монтируют в корпус электрической машины.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2017 |

|

RU2673450C2 |

| УЗЕЛ ЛИСТОВОГО ПАКЕТА | 2012 |

|

RU2571095C2 |

| Флажковый выключатель | 1955 |

|

SU106055A1 |

| Способ изготовления магнитопровода электрической машины | 1984 |

|

SU1334293A1 |

| Способ изготовления магнитопровода электрической машины | 1990 |

|

SU1810959A1 |

| EP 3001543 A1, 30.03.2016. | |||

Авторы

Даты

2023-07-14—Публикация

2023-04-10—Подача