Изобретение относится к области электротехники и радиотехники, в частности, к получению магнитно-мягкого композиционного материала (ММКМ) и изделий на его основе с применением технологических приемов порошковой металлургии при производстве магнитопроводов для электротехнических изделий различного назначения, таких как сердечники трансформаторов и дросселей, в том числе высокочастотных, статоров и роторов электрических машин и др.

Известен магнитно-мягкий композиционный магнитодиэлектрический материал, состоящий из следующих компонентов: основа - железный порошок, связующее - эпоксидно-новолачный блоксополимер, отвердитель - уротропин и фталевый ангидрит, а также наполнитель (Ав. с. №524232).

Данный материал имеет низкую теплостойкость, сложный многокомпонентный состав, а производство изделий на его основе сопряжено со значительными энергозатратами. Кроме того, в состав массы входят токсичные органические компоненты, такие как эпоксидно-новолачный блоксополимер, уротропин и фталевый ангидрит, загрязняющие атмосферу при термообработке.

Известен магнитно-мягкий композиционный материал, описанный в Патент US №6368423 С, Получение магнитно-мягкого композиционного материала заключается в смешивании порошка магнитно-мягкого сплава и легкоплавкого стекла с временным связующим, прессование заготовки из смеси, термообработку заготовки, включающую стадии разложения временного связующего, формирования стеклосвязующего при температурах, не превышающих температуру кристаллизации магнитно- мягкого сплава и охлаждения заготовки.

В рассматриваемом патенте в составе композиционного материала присутствует в качестве связующего стекло (аморфная фаза). В силу этого механические свойства полученного магнитопровода ограничены прочностными свойствами стеклосвязки. Полученный высокий процент пор в изделии в результате удаления разлагаемого временного полимерного связующего снижает механические свойства и ухудшает магнитные характеристики. Кроме того при термообработке заготовки выделяются токсичные вещества. Следует также отметить, что легкоплавкое стекло предварительно необходимо получить, выплавив его при высоких температурах из ряда оксидов неметаллов и металлов, а затем тонко измельчить для ввода в шихту, что требует дополнительных энергетических и материальных затрат.

Наиболее близким по технической сущности и достигаемому результату к заявляемому, и принятый в качестве прототипа, является состав магнитно-мягкого композиционного материала со способом производства изделий из него (Патент RU №2469430). Состав композиционного материала содержит порошок железа с низким содержанием кислорода и продукт обезвоживания высокомодульных жидких калиевых или натриевых стекол с модулем 2,8 и выше. При этом частицы порошка железа приобретают электроизолирующее неорганическое силикатсодержащее покрытие, получаемое путем термообработки отпрессованных изделий данного состава при следующем соотношении компонентов, мас. %: водный раствор высокомодульных силикатов K или Na с модулем 2,8 и выше - 0,3-1,0. Порошок железа с низким содержанием кислорода - остальное.

При наличии заявляемых преимуществ данный состав имеет ряд недостатков, в частности, раствор высокомодульных силикатов K или Na (жидкое стекло) получают из двухкомпонентных стекол, сплавленных при температуре 1250-1400°С из диоксида кремния и сульфата или карбоната натрия или калия в зависимости от требуемого состава и последующего растворения в автоклаве (около 6-7 часов) при температуре 170-180°С и оптимальном давлении 0,8 МПа. Применение такого компонента для магнитно-мягкого композиционного материала ведет к усложнению технологического процесса и его удорожанию т.к. предполагает операции смешения раствора с порошком железа, сушку смеси и ее рассев перед формованием изделия. Кроме того, стоимость калиевых и натриевых жидких стекол весьма значительна, что ведет к удорожанию готовых изделий. Также водные растворы жидких стекол являются высокощелочными, и при попадании на кожу могут приводить к химическому ожогу.

Технической задачей изобретения является создание магнитно-мягкого композиционного материала из порошка железа и экологически чистых безвредных компонентов с высокими магнитными свойствами, которые позволяют снизить энергозатраты и себестоимость получаемых изделий.

Поставленная задача достигается за счет технического результата заключающегося в применении экологически чистых безвредных компонентов с низкой себестоимостью - неорганических солей хлорид натрия NaCl и хлорид калия KCl и вводе их в порошок железа с низким содержанием кислорода. В результате термообработки получается магнитно-мягкий композиционный материал и изделия на его основе, с высокими магнитными свойствами. Благодаря термообработки при более низких температурах близких к температуре рекристаллизации, позволяет снять внутренние напряжения в частицах порошка железа, а также восстановить структуру кристаллической решетки, что положительно влияет на магнитные свойства материала. Высокие магнитные свойства магнитно-мягкого композиционного материала, и изделий на его основе, обусловлены высокими диэлектрическими свойствами получаемого покрытия из смеси солей хлорида натрия NaCl, хлорида калия KCl и карбоната натрия Na2CO3, которое образуется на частицах порошка железа.

Поставленная задача достигается за счет того, что магнитно-мягкий композиционный материал, содержащий порошок железа с низким содержанием кислорода, причем дополнительно содержит смесь солей натрия и калия, при следующем соотношении компонентов масс.%:

причем смесь солей содержит масс. %:

Новизна и суть предлагаемого изобретения заключается в том, что в состав магнитно-мягкого композиционного материала на основе порошка железа с низким содержанием кислорода входят в определенном соотношении неорганические соли хлорида натрия NaCl, хлорида калия KCl, карбоната натрия Na2CO3. Это позволяет получать расплав в процессе термообработки при более низких температурах 550-700°С, создающий неорганическое электроизолирующее покрытие на частицах порошка железа после охлаждения изделий, изготовленных на основе предлагаемого состава. Применение методов порошково-обжиговой технологии позволяет получать изделия из магнитно-мягкого композиционного материала, имеющие большее разнообразие конструкций, так как известно, что изделия изготовленные из магнитно-мягкого композиционного материала способны удерживать трехмерный магнитный поток, а также потому, что могут быть получены в виде трехмерных форм в результате прессования.

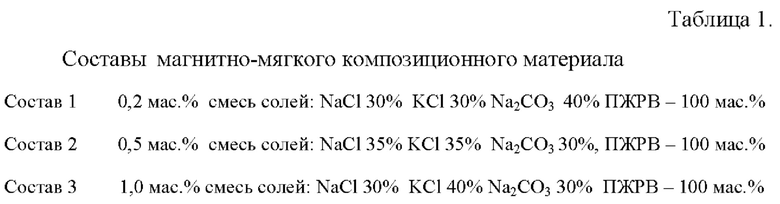

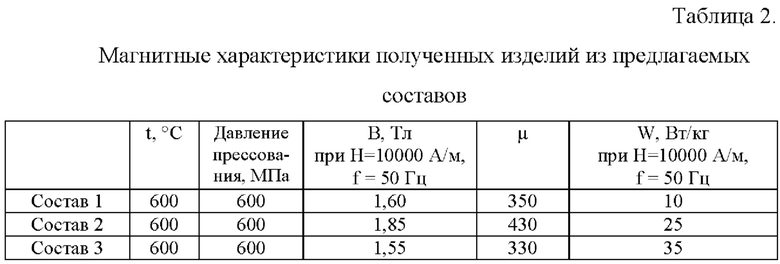

Сущность изобретения поясняется таблицами:

Таблица 1 Составы магнитно-мягкого композиционного материала

Таблица 2 Магнитные характеристики полученных изделий из предлагаемых составов.

Приложение 1 - представлена характеристика компонентов состава магнитно-мягкого композиционного материала.

Технология получения изолированных порошков магнитно-мягких материалов и изготовления из них изделий представляет собой многостадийный процесс, включающий следующие основные операции.

Пример 1

Берем состав солей

смешиваем в данном соотношении получившуюся смесь в количестве 0,2 масс. %, добавляем в порошок-основу в виде частиц железа, например порошок марки ПЖРВ, таким образом, чтобы состав компонентов смеси был равен 100 масс. % Компоненты тщательно перемешивают в естественных условиях в ручную в керамической ступе в течение 10-15 мин, в результате покрытие приобретает высокую прочность.

Прессование порошковой композиции проводят в пресс-форме двух-стадийным способом. Вначале на образцы воздействовали давлением 300 Мпа, затем доводили до 0 и вновь воздействие уже при максимальном давлении 600 Мпа. Затем отпрессованный образец извлекали из пресс-формы и проводили его термообработку в муфельной печи без защитной атмосферы, поднимая температуру с определенной скоростью до требуемого значения, а затем охлаждали его вместе с печью.

Термообработка образцов проводилась при температурах от 550°С до 700°С со скоростью подъема температуры 10 градусов в минуту. Температуру доводили до определенной отметки в диапазоне от 550°С до 700°С и выдерживали в течение 60 минут для снятия внутренних напряжений в частицах порошка, восстановления структуры кристаллической решетки и образования покрытия на частицах железного порошка за счет поверхностной адгезии. Таким образом, достигается повышение магнитной индукции и проницаемости, а так же уменьшение магнитных потерь.

В лабораторных условиях из различных составов компонентов (Табл. 1) были отпрессованы методом двухстадийного прессования (при максимальном давлении прессования 600 МПа) образцы в виде кольца, имевшие наружный диаметр 33 мм, внутренний диаметр 22 мм, и высоту 5 мм. Затем была проведена термообработка данных образцов при различных температурах (от 550°С до 700°С).

Для измерения магнитных свойств на образцы в виде кольца с размерами 33×22×5 мм наматывали измерительные и намагничивающие обмотки (W1=80 витков, W2=80 витков). Основные динамические характеристики (магнитная проницаемость, индукция и удельные магнитные потери), результаты которых представлены в Табл. 2, определяли известным способом амперметра, вольтметра и ваттметра.

Результаты экспериментов подтверждают, что предложенный состав позволяет получить магнитно-мягкий композиционный материал и изделия на его основе с высокими магнитными свойствами.

Пример 2

Берем состав солей

смешиваем в данном соотношении получившуюся смесь в количестве 0,5 масс. %, добавляем в порошок-основу в виде частиц железа, например порошок марки ПЖРВ, таким образом, чтобы состав компонентов смеси был равен 100 масс. % Компоненты тщательно перемешивают в естественных условиях в ручную в керамической ступе в течение 10-15 мин, в результате покрытие приобретает высокую прочность.

Прессование порошковой композиции проводят в пресс-форме двухстадийным способом. Вначале на образцы воздействовали давлением 300 Мпа, затем доводили до 0 и вновь воздействие уже при максимальном давлении 600 Мпа. Затем отпрессованный образец извлекали из пресс-формы и проводили его термообработку в муфельной печи без защитной атмосферы, поднимая температуру с определенной скоростью до требуемого значения, а затем охлаждали его вместе с печью.

Термообработка образцов проводилась при температурах от 550°С до 700°С со скоростью подъема температуры 10 градусов в минуту. Температуру доводили до определенной отметки в диапазоне от 550°С до 700°С и выдерживали в течение 60 минут для снятия внутренних напряжений в частицах порошка, восстановления структуры кристаллической решетки и образования покрытия на частицах железного порошка за счет поверхностной адгезии. Таким образом, достигается повышение магнитной индукции и проницаемости, а так же уменьшение магнитных потерь.

В лабораторных условиях из различных составов компонентов (Табл. 1) были отпрессованы методом двухстадийного прессования (при максимальном давлении прессования 600 МПа) образцы в виде кольца, имевшие наружный диаметр 33 мм, внутренний диаметр 22 мм, и высоту 5 мм. Затем была проведена термообработка данных образцов при различных температурах (от 550°С до 700°С).

Для измерения магнитных свойств на образцы в виде кольца с размерами 33×22×5 мм наматывали измерительные и намагничивающие обмотки (W1=80 витков, W2=80 витков). Основные динамические характеристики (магнитная проницаемость, индукция и удельные магнитные потери), результаты которых представлены в Табл. 2, определяли известным способом амперметра, вольтметра и ваттметра.

Результаты экспериментов подтверждают, что предложенный состав позволяет получить магнитно-мягкий композиционный материал и изделия на его основе с высокими магнитными свойствами.

Пример 3

Берем состав солей

смешиваем в данном соотношении получившуюся смесь в количестве 1 масс. %, добавляем в порошок-основу в виде частиц железа, например порошок марки ПЖРВ, таким образом, чтобы состав компонентов смеси был равен 100 масс. % Компоненты тщательно перемешивают в естественных условиях в ручную в керамической ступе в течение 10-15 мин, в результате покрытие приобретает высокую прочность.

Прессование порошковой композиции проводят в пресс-форме двухстадийным способом. Вначале на образцы воздействовали давлением 300 Мпа, затем доводили до 0 и вновь воздействие уже при максимальном давлении 600 Мпа. Затем отпрессованный образец извлекали из пресс-формы и проводили его термообработку в муфельной печи без защитной атмосферы, поднимая температуру с определенной скоростью до требуемого значения, а затем охлаждали его вместе с печью.

Термообработка образцов проводилась при температурах от 550°С до 700°С со скоростью подъема температуры 10 градусов в минуту. Температуру доводили до определенной отметки в диапазоне от 550°С до 700°С и выдерживали в течение 60 минут для снятия внутренних напряжений в частицах порошка, восстановления структуры кристаллической решетки и образования покрытия на частицах железного порошка за счет поверхностной адгезии. Таким образом, достигается повышение магнитной индукции и проницаемости, а так же уменьшение магнитных потерь.

В лабораторных условиях из различных составов компонентов (Табл. 1) были отпрессованы методом двухстадийного прессования (при максимальном давлении прессования 600 МПа) образцы в виде кольца, имевшие наружный диаметр 33 мм, внутренний диаметр 22 мм, и высоту 5 мм. Затем была проведена термообработка данных образцов при различных температурах (от 550°С до 700°С).

Для измерения магнитных свойств на образцы в виде кольца с размерами 33×22×5 мм наматывали измерительные и намагничивающие обмотки (W1=80 витков, W2=80 витков). Основные динамические характеристики (магнитная проницаемость, индукция и удельные магнитные потери), результаты которых представлены в Табл. 2, определяли известным способом амперметра, вольтметра и ваттметра.

Результаты экспериментов подтверждают, что предложенный состав позволяет получить магнитно-мягкий композиционный материал и изделия на его основе с высокими магнитными свойствами.

Приложение

Натрий хлористый (Ч)

Цена за 1 кг:.42 руб. с НДС

Натрий хлористый (ХЧ)

Синонимы: хлорид натрия.

Внешний вид: бесцветные кристаллы или кристаллический порошок; легко растворим в воде.

Плотность: 2,165 г/см3 при температуре 25°С

Температура плавления 801°С ГОСТ 4233-77 с изм. №1, 2:

Цена за 1 кг: 329.40 руб. с НДС

Натрий хлористый (ЧДА)

Синонимы: хлорид натрия.

Внешний вид: бесцветные кристаллы или кристаллический порошок; легко растворим в воде.

ГОСТ 4233-77 с изм. №1, 2 (для квалификации чда):

Цена за 1 кг: 130 (115) руб

Калий хлористый (хч)

Внешний вид: белый кристаллический порошок, растворимый в воде.

Плотность калия хлористого 1,989 г/см3.

Температура плавления 790°С. ГОСТ 4234-77 с изм. 1, 2:

Цена за 1 кг: 587.40 руб. с НДС руб

Калий хлористый (ч)

Цена за 1 кг: 275 руб. с НДС

Натрий углекислый б/в (ч)

Синонимы: карбонат натрия, кальцинированная сода.

Внешний вид: белый зернистый порошок, легко растворимый в воде.

Температура плавления: 851°С

Плотность: 2,54 г/см3

ГОСТ 83-79 с изм. №1, 2 (для квалификации чда): ТУ 9199-023-15362230-2013

Цена за 1 кг: 152.88 руб. с НДС руб.

Тетра пирофосфат натрия, безводный

Химическая формула: Na4P2O7

Молекулярный вес: 265.90

Свойства: белый порошок, легко растворяющийся в воде, плотность: 2.45 г/см3, температура плавления: 890°С, водный раствор обладает щелочными свойствами, рН 1%-го раствора: 9.9-10.7.

Цена за 1 кг: 315 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МОЛИБДЕНА ИЛИ ЕГО КОМПОЗИТОВ С ВОЛЬФРАМОМ | 2005 |

|

RU2285586C1 |

| МАГНИТНО-МЯГКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | 2006 |

|

RU2389099C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2592917C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СОСТАВ ПОРОШКА, СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ МЯГКИХ МАГНИТНЫХ КОМПОНЕНТОВ И МЯГКОГО МАГНИТНОГО СОСТАВНОГО КОМПОНЕНТА | 2004 |

|

RU2326461C2 |

| МАГНИТНО-МЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2469430C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| НОВЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2631246C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

Изобретение относится к области электротехники и радиотехники, в частности к получению магнитно-мягкого композиционного материала (ММКМ). Магнитно-мягкий композиционный материал содержит порошок железа с низким содержанием кислорода и дополнительно содержит смесь солей натрия и калия. Соотношение компонентов следующее, масс.% : смесь солей - 0,2-1,0 порошок железа - остальное, причем смесь солей содержит масс.%: NaCl - 30-40%; KCl - 30-40%; Na2CO3 - 20-40%. Изобретение позволяет создавать магнитно-мягкий композиционный материал из порошка железа и экологически чистых безвредных компонентов с высокими магнитными свойствами. 2 табл.

Магнитно-мягкий композиционный материал, содержащий порошок железа с низким содержанием кислорода, отличающийся тем, что дополнительно содержит смесь солей натрия и калия, при следующем соотношении компонентов, масс.%:

причем смесь солей содержит, масс.%:

| МАГНИТНО-МЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2469430C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОАКТИВНОГО СОЕДИНЕНИЯ | 2015 |

|

RU2576436C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТО-МЯГКОГО МАТЕРИАЛА | 1992 |

|

RU2040810C1 |

| МАГНИТНО-МЯГКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | 2006 |

|

RU2389099C2 |

| Способ осаждения взвешенных веществ из сточных вод | 1984 |

|

SU1231003A1 |

Авторы

Даты

2023-12-27—Публикация

2023-07-11—Подача