Изобретение относится к прокатному производству и может быть использовано при производстве широкого горячекатаного листового проката толщиной 23-28 мм из марок стали трубного сортамента, преимущественно класса прочности К65, предназначенного для изготовления электросварных труб для магистральных газонефтепроводов с рабочим давлением до 11,8 МПа.

Известен способ производства листов из низколегированной стали, включающий нагрев слябовой заготовки до температуры выше Ас3, черновую прокатку в раскат промежуточной толщины при температуре 950-890°С, подстуживание до температуры 840±10°С, последующую чистовую прокатку до температуры 780±10°С. После чего осуществляют ускоренное охлаждение поверхности листа водой от температуры конца прокатки до температуры 300-200°С со скоростью не менее 60°С/мин с последующим охлаждением листов на воздухе до температуры 100°С при однорядном их расположении на стеллаже (Патент РФ №2311465).

Недостатком известного способа является пониженный уровень механических свойств (временное сопротивление разрыву σв=528-532 МПа, условный предел текучести σ0,2=420-429 МПа), не отвечающий современным нормам для листового проката из низколегированной трубной стали класса прочности К65.

Известен способ производства хладостойкого листового проката толщиной 10-70 мм, принятый за прототип, из стали следующего химического состава, мас.%:

при этом Сэкв≤0,36%.

Способ производства хладостойкого листового проката включает аустенизацию слябовой заготовки из стали указанного химического состава при температуре 1180-1210°С, предварительную деформацию с регламентированными обжатиями не менее 12% при температуре 1000-1050°С, далее осуществляют охлаждение полученной заготовки на воздухе до температуры начала окончательной деформации, окончательную деформацию проводят при температуре 880-770°С, ускоренное охлаждение осуществляют в интервале температур 620-510°С, далее прокат замедленно охлаждают в штабеле до температуры окружающего воздуха (Патент РФ №2432403).

Основным недостатком указанного способа является сложность формирования в листовом прокате из низколегированной трубной стали класса прочности К65 толщиной 23-28 мм требуемого высокого уровня прочностных свойств, равномерно распределенных по сечению листа (временное сопротивление разрыву σв=640-760 МПа, предел текучести σт=565-665 МПа), что не позволяет после переработки горячекатаного листа в электросварные трубы большого диаметра использовать их для магистральных трубопроводов с рабочим давлением до 11,8 МПа.

Техническим результатом данного изобретения является получение листового проката толщиной 23-28 мм и шириной до 4375 мм из низколегированной трубной стали класса прочности К65 со стабильными показателями по временному сопротивлению разрыву σв=640-760 МПа, пределу текучести σт=565-665 МПа, относительному удлинению δ5≥20% и по сопротивлению хрупким разрушениям при низких температурах - хладостойкостью и трещиностойкостью (ударная вязкость KCV-40 ≥260 Дж/см2 и количество вязкой составляющей в изломе образца для ИПГ-20°C ≥90%), что позволяет использовать листовой прокат для изготовления электросварных прямошовных труб диаметром 1420 мм на рабочее давление 11,8 МПа.

Технический результат достигается тем, что в способе производства листового проката из низколегированной стали класса прочности К65 толщиной 23-28 мм, включающем аустенизацию слябовой заготовки при температуре 1180-1210°С, предварительную деформацию с регламентированными обжатиями не менее 12% при температуре 1000-1050°С, охлаждение полученной заготовки до начала окончательной деформации, ее окончательную деформацию в заданном интервале температур, ускоренное охлаждение листового проката до регламентированной температуры, и далее замедленное охлаждение в штабеле до температуры окружающего воздуха, в отличие от ближайшего аналога в заготовке из стали со следующим соотношением элементов, мас.%:

с углеродным эквивалентом Сэкв≤0,45% и с параметром стойкости против растрескивания при сварке Рст≤0,23%, окончательную деформацию начинают для конечной толщины листового проката от 23 до 25 мм включительно при температуре 810±15°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно при температуре 800±20°С и завершают для конечной толщины листового проката от 23 до 25 мм включительно при температуре конца прокатки 810±10°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно при температуре конца прокатки 790±10°С, ускоренное охлаждение листового проката проводят последовательно в две стадии - турбулентными струями воды, охлаждая поверхность листового проката до температуры 675±10°С со скоростью 20-30°С/сек, а затем ламинарными струями воды для листового проката толщиной от 23 до 25 мм включительно до температуры конца охлаждения 505±15°С со скоростью 17-23°С/сек, а для листового проката толщиной от 25,1 до 28 мм включительно до температуры конца охлаждения 495±15°С со скоростью 18-24°С/сек.

Сущность изобретения состоит в следующем.

Листовой прокат из низколегированных марок стали трубного сортамента (класс прочности К65) в соответствии с нормами российских и зарубежных стандартов должен обеспечивать одновременное сочетание высоких прочностных и пластических свойств, а также повышенные вязкие характеристики (KCV и долю вязкой составляющей в изломе образца для ИПГ), которые позволят обеспечивать достаточную хладостойкость, хорошую свариваемость трубной листовой заготовки, а также повышенное сопротивление хрупкому разрушению при пониженных температурах монтажа трубопроводов и их эксплуатации.

Для обеспечения нормируемого комплекса свойств в трубной заготовке на стадии горячей прокатки должна быть сформирована максимально возможная мелкозернистая феррито-бейнитная структура, равномерно распределенная по всему сечению листа. В связи с этим, технология изготовления горячекатаного листового проката из стали трубного сортамента класса прочности К65 в заявленных диапазонах должна обеспечивать получение следующего уровня механических свойств: прочностных - предел текучести σт=565-665 МПа, временное сопротивление разрыву σв=640-760 МПа; пластических - отношение σт/σв - не более 0,92; относительное удлинение δ5 - не менее 20,0%; вязких - ударная вязкость KCV-40 - не менее 260 Дж/см2, количество вязкой составляющей в изломе образца для ИПГ при температуре испытания -20°С - не менее 90% (например, в соответствии с нормами международного стандарта API 5L).

В стали с заявленным, согласно изобретению, химическим составом за основу принят достаточно узкий диапазон содержания углерода 0,05-0,07%, обеспечивающий ограничение параметров Сэкв и Рст. Для обеспечения в горячекатаном листовом прокате требуемого уровня механических свойств, соответствующих классу прочности К65, вводится при легировании кремний в количестве 0,20-0,32%, обеспечивающий повышение уровня прочности и вязкости, а также марганец в количестве 1,60-1,70%, принятый традиционно в качестве одного из основных легирующих компонентов в низколегированных сталях, включая и трубный марочный сортамент (см., например. Матросов Ю.И., Литвиненко Д.А., Голованенко С.А. Сталь для магистральных трубопроводов. М.: Металлургия, 1989. - 288 С.). Более высокое содержание марганца может не обеспечить заданного требуемого уровня пластичности. Содержание алюминия 0,025-0,045% способствует обеспечению необходимой чистоты стали по неметаллическим включениям и измельчению зерна. Заявленные диапазоны содержания серы (0,001-0,002%) и фосфора (0,003-0,012%) позволяют обеспечить высокую сопротивляемость стали хрупким и слоистым разрушениям в направлении толщины листового проката в составе сварных соединений. С увеличением содержания серы растет количество сульфидных включений, вызывающих слоистое разрушение, снижается работа распространения трещин и ударная вязкость (см., например. Одесский П.Д., Смирнов Л.А., Кулик Д.В. Микролегированные стали для северных и уникальных металлических конструкций. М.: Интермет Инжиниринг, 2006 г. - 176 С.). В основе вредного влияния фосфора лежит повышение склонности к хрупким разрушениям при понижении температуры испытаний за счет обогащения межзеренных границ.

Для получения требуемой мелкозернистой микроструктуры за счет подавления роста зерен при рекристаллизации и после ее окончания традиционно применяется микролегирование карбонитридообразующими элементами (Nb. Ti и V) в сотых долях процента. В заявляемом техническом решении в сталь вводится 0,01-0,02% титана, 0,075-0,095% ниобия и 0,01-0,03% ванадия, являющихся упрочняющими микролегирующими элементами. Дополнительно вводится молибден в количестве 0,15-0,25%. Для достижения оптимального упрочняющего эффекта вводится хром в количестве 0,15-0,25%. Введение 0,15-0,25% никеля обеспечивает дополнительную противокоррозионную защиту листового проката, а также повышение уровня пластичности и вязкости.

Такой принцип легирования и микролегирования обеспечивает при достаточно высоких прочностных характеристиках повышенный уровень пластичности и вязкости в соответствии с классом прочности К65.

Ограничение величины углеродного эквивалента гарантирует высокую технологичность сварки без дополнительного подогрева, а ограничение величины параметра стойкости против растрескивания при сварке обеспечивает предотвращение образования трещин. Требования по ограничению максимальных значений углеродного эквивалента и параметра стойкости против растрескивания при сварке обеспечиваются варьированием содержания химических элементов в соответствии с заявленным, согласно изобретению, количественным составом.

Главными отличительными особенностями предложенного способа производства являются:

- окончательную деформацию начинают для конечной толщины листового проката от 23 до 25 мм включительно при температуре 810±15°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно при температуре 800±20°С и завершают для конечной толщины листового проката от 23 до 25 мм включительно при температуре конца прокатки 810±10°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно при температуре конца прокатки 790±10°С, что обеспечивает после окончания прокатки попадание всех участков листового проката в зону нижней границы аустенитной области для выбранного химического состава стали и приводит к формированию по всему сечению листового проката мелкого аустенитного зерна 10-11 баллов;

- ускоренное охлаждение листового проката проводят последовательно в две стадии - турбулентными струями воды, охлаждая поверхность листового проката до температуры 675±10°С со скоростью 20-30°С/сек, а затем ламинарными струями воды для листового проката толщиной от 23 до 25 мм включительно до температуры конца охлаждения 505±15°С со скоростью 17-23°С/сек, а для листового проката толщиной от 25,1 до 28 мм включительно до температуры конца охлаждения 495±15°С со скоростью 18-24°С/сек, что позволяет сформировать по всему сечению листового проката однородную мелкодисперсную феррито-бейнитную структуру и обеспечить равномерное дисперсионное упрочнение по сечению листового проката из стали, микролегированной карбонитридообразующими элементами.

Испытания листового проката, изготовленного по указанной технологии показали, что предлагаемые режимы горячей прокатки для стали выбранного химического состава обеспечивают стабильные показатели прочности, вязкости и сопротивления хрупким разрушениям при температурах до -40°С после статических испытаний на крупногабаритных технологических пробах, а также стабильные характеристики трещиностойкости в листовом прокате толщиной 23-28 мм в соответствии с требованиями к листовому прокату из низколегированной трубной стали класса прочности К65.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ производства листового проката из низколегированной трубной стали класса прочности К65 толщиной 23-28 мм не следует явным образом из известного уровня техники, а, следовательно, соответствует условию патентоспособности «изобретательский уровень».

Пример осуществления способа.

Сталь заявленного химического состава (таблица 1) выплавили в 370-тонном кислородном конвертере. После проведения внепечной обработки металла и введения требуемых добавок осуществляли непрерывную разливку стали с последующей ее кристаллизацией и порезкой на слябы.

Слябовую заготовку толщиной 300 мм из стали с соответствующим химическим составом нагревали в методической печи до температуры 1180-1210°С. После этого, на толстолистовом одноклетьевом стане 5000 ОАО «ММК» в реверсивном режиме производили прокатку на листы толщиной 23-28 мм. Предварительную деформацию в прокат промежуточной толщины (заготовки) проводили с регламентированными обжатиями (не менее 12%) в диапазоне температур 1050-1000°С. Далее прокат промежуточной толщины 130-140 мм (полученной заготовки) подстуживали на воздухе до температуры начала окончательной деформации.

Окончательную деформацию начинали для конечной толщины листового проката от 23 до 25 мм включительно при температуре 810±15°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно при температуре 800±20°С и завершают для конечной толщины листового проката от 23 до 25 мм включительно при температуре конца прокатки 810±10°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно при температуре конца прокатки 790±10°С.

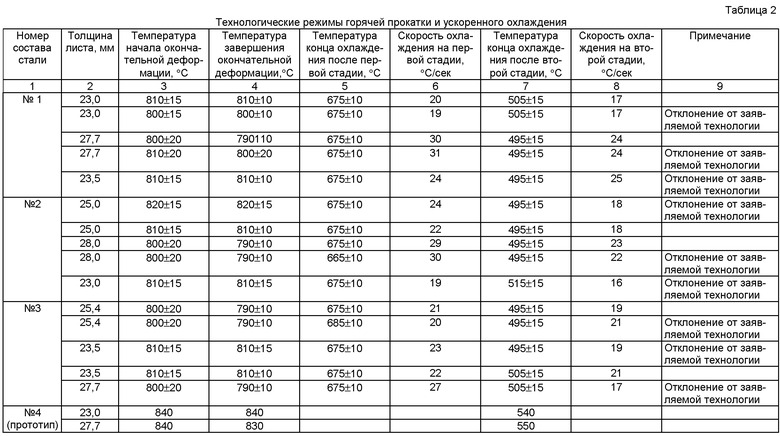

После окончательной деформации листовой прокат ускоренно охлаждали в две стадии. На первой стадии охлаждение проводили турбулентными струями воды в системе спрейерного охлаждения, состоящей из четырех сдвоенных коллекторов с высоконапорными соплами, расположенными между блоками прижимных роликов, охлаждали поверхность листового проката до температуры 675±10°С со скоростью 20-30°С/сек, а затем на второй стадии листовой прокат продолжали ускоренно охлаждать ламинарными струями воды в системе ламинарного охлаждения, для листового проката толщиной от 23 до 25 мм включительно до температуры конца охлаждения 505±15°С со скоростью 17-23°С/сек, а для листового проката толщиной от 25,1 до 28 мм включительно до температуры конца охлаждения 495±15°С со скоростью 18-24°С/сек. Замедленное охлаждение листового проката проводили в штабеле до температуры не более 100°С. Технологические режимы горячей прокатки листового проката приведены в таблице 2.

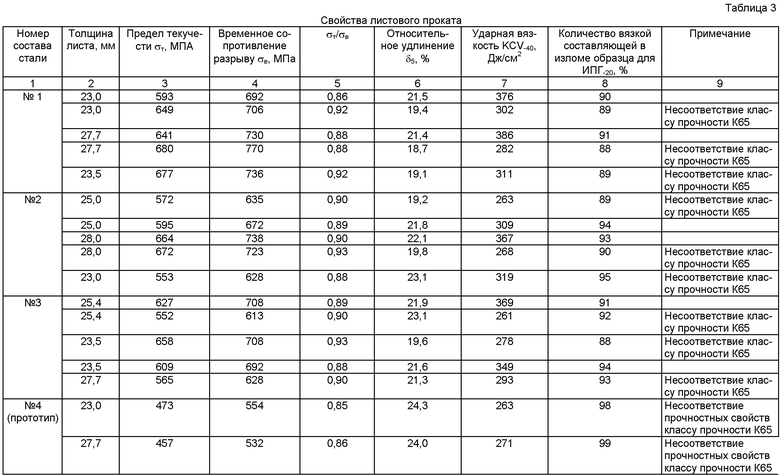

Механические свойства листового проката определяли на поперечных образцах. Испытания на статическое растяжение осуществляли на образцах тип III номер образца 4 по ГОСТ 1497, на ударный изгиб - на поперечных образцах с V-образным надрезом (тип II, ГОСТ 9454), а долю вязкой составляющей в изломе образцов для ИПГ - на поперечных образцах по ГОСТ 30456. В таблице 3 приведены средние величины из трех результатов испытаний на статическое растяжение, на ударный изгиб и на долю вязкой составляющей в изломе образца для ИПГ.

Результаты испытаний показывают, что предлагаемый способ производства листового проката толщиной 23-28 мм из низколегированной трубной стали выбранного химического состава обеспечивают стабильное достижение требуемого уровня свойств листового проката класса прочности К65: прочностных - предел текучести σт=565-665 МПа, временное сопротивление разрыву σв=640-760 МПа; пластических - отношение (σт/σв - не более 0,92, относительное удлинение δ5 - не менее 20,0%; вязких - ударная вязкость KCV-40 - не менее 260 Дж/см2, количество вязкой составляющей в изломе образца для ИПГ при температуре испытания -20°С - не менее 90%.

Выбранная совокупность признаков позволяет сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипе, а именно не позволяющие в листовом прокате толщиной 23-28 мм из низколегированной трубной стали класса прочности К65.

Заявляемый способ может найти широкое применение при производстве листового проката толщиной 23-28 мм, используемого в качестве горячекатаной листовой заготовки шириной до 4375 мм, обладающей повышенными прочностными, пластическими и вязкими характеристиками класса прочности К65, равномерно распределенными как по сечению, так и по длине заготовки, для производства электросварных прямошовных труб диаметром до 1420 мм на рабочее давление до 11,8 МПа магистральных газонефтепроводов.

Способ производства листового проката из низколегированной трубной стали класса прочности К65

Способ производства листового проката из низколегированной трубной стали класса прочности К65

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2615667C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ Х60 | 2011 |

|

RU2458156C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2011 |

|

RU2465344C1 |

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

| Способ производства проката для изготовления труб категории прочности К48-К56, стойких к сероводородному растрескиванию и общей коррозии, и труба, выполненная из него | 2018 |

|

RU2709077C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2011 |

|

RU2465345C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К56 | 2011 |

|

RU2465343C1 |

Изобретение относится к прокатному производству, в частности производству листового проката для изготовления электросварных труб. Для обеспечения требуемого уровня механических свойств листового проката осуществляют выплавку стали, содержащей, мас.%: углерод 0,05-0,07, марганец 1,60-1,70, кремний 0,20-0,32, сера 0,001-0,002, фосфор 0,003-0,012, никель 0,15-0,25, хром 0,15-0,25, медь 0,10-0,20, алюминий 0,025-0,045, ниобий 0,075-0,095, титан 0,01-0,02, ванадий 0,01-0,03, молибден 0,15-0,25, азот 0,001-0,006, железо - остальное, с углеродным эквивалентом Сэкв<0,45% и с параметром стойкости против растрескивания при сварке Рст≤0,23%, при этом окончательную деформацию начинают для конечной толщины листового проката от 23 до 25 мм включительно при температуре конца прокатки 810±15°С и завершают при 810±10°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно начинают при температуре конца прокатки 800±20°С и завершают при температуре 790±10°С, ускоренное охлаждение листового проката проводят в две стадии - турбулентными струями воды, охлаждая поверхность листового проката до температуры 675±10°С со скоростью 20-30°С/сек, а затем ламинарными струями воды для листового проката толщиной от 23 до 25 мм включительно до температуры конца охлаждения 505±15°С со скоростью 17-23°С/сек, а для листового проката толщиной от 25,1 до 28 мм включительно до температуры конца охлаждения 495±15°С со скоростью 18-24°С/сек. 3 табл., 1 пр.

Способ производства листового проката из низколегированной трубной стали класса прочности К65 толщиной 23-28 мм, включающий аустенизацию при температуре 1180-1210°С слябовой заготовки из стали со следующим соотношением элементов, мас.%:

с углеродным эквивалентом Сэкв≤0,45% и с параметром стойкости против растрескивания при сварке Рст≤0,23%, предварительную деформацию с регламентированными обжатиями не менее 12% при температуре 1000-1050°С, охлаждение полученной заготовки до температуры начала окончательной деформации, ее окончательную деформацию в заданном интервале температур, ускоренное охлаждение листового проката до регламентированной температуры и далее замедленное охлаждение в штабеле до температуры окружающего воздуха, при этом окончательную деформацию начинают для конечной толщины листового проката от 23 до 25 мм включительно при температуре 810±15°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно - при температуре 800±20°С и завершают для конечной толщины листового проката от 23 до 25 мм включительно при температуре конца прокатки 810±10°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно - при температуре конца прокатки 790±10°С, причем ускоренное охлаждение листового проката проводят последовательно в две стадии - турбулентными струями воды с охлаждением поверхности листового проката до температуры 675±10°С со скоростью 20-30°С/с, а затем ламинарными струями воды для листового проката толщиной от 23 до 25 мм включительно до температуры конца охлаждения 505±15°С со скоростью 17-23°С/с, а для листового проката толщиной от 25,1 до 28 мм включительно - до температуры конца охлаждения 495±15°С со скоростью 18-24°С/с.

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 2004 |

|

RU2255987C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 1996 |

|

RU2116359C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2009 |

|

RU2391415C1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕСООСНОСТИ ВАЛОВ | 2009 |

|

RU2424491C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЫБНОГО ЖИРА "ЭЙКОНОЛ" | 1990 |

|

RU2039793C1 |

Авторы

Даты

2013-09-10—Публикация

2012-06-29—Подача