Изобретение относится к химической промышленности, а именно к технологии переработки фосфогипса.

Известен способ извлечения редкоземельных металлов и иттрия (далее РЗМ) из фосфогипса, получаемого при сернокислотной переработке апатитового концентрата на минеральные удобрения путем выщелачивания разбавленными 0,5-1,0%-ными растворами серной кислоты (Лебедев В.Н. и др., Извлечение РЗЭ из фосфогипса методами выщелачивания. // Физико-химические и технологические проблемы переработки сырья Кольского полуострова. - С.Петербург: Наука, 1993. - С.56-60). Существенными недостатками этого способа являются высокое соотношение жидкой и твердой фаз (Ж:Т=(5-10):1) при выщелачивании и соответственно низкое (0,25-0,37 г/л) содержание РЗЭ в продуктивном растворе при сравнительно невысоком ~32-43%-ном извлечении их из фосфогипса.

Известен также способ извлечения РЗМ из фосфогипса (RU 2225892, Локшин и др., 20.03.2004), включающий последовательное выщелачивание их из нескольких порций фосфогипса оборотным раствором 20-25%-ной серной кислоты при Ж:Т=2-3 в течение 60 мин., отделение нерастворимого остатка от продуктивного раствора, кристаллизацию концентрата РЗМ в виде сульфатов путем доведения продуктивного раствора до состояния пересыщенного по РЗМ повышением в нем концентрации кислоты до ≥30% при температуре 20-80°С. Кристаллизацию сульфатов РЗМ проводят предпочтительно в присутствии затравки из них при Ж:Т не более 100 в течение 0,4-3 ч. Извлечение РЗМ в концентрат находится в пределах 50-60%, затем его подвергают конверсии с получением концентрированных растворов нитратов или хлоридов РЗМ. Недостатки способа состоят в значительном количестве технологических операций и их повышенной длительности, весьма высоком отношении Ж: Т.

Известен способ извлечения РЗМ из фосфогипса (RU 2167105, Локшин и др., 20.05.2001), включающий их порционное выщелачивание, отделение маточного раствора от твердой фазы и его многократное использование для выщелачивания новых порций фосфогипса, водную промывку нерастворимого остатка с использованием промывного раствора при выщелачивании. При этом выщелачивание РЗМ из первой порции фосфогипса производят 2-6%-ным раствором серной кислоты при Ж:Т=2-3, а для каждой последующей порции фосфогипса концентрацию кислоты увеличивают по приведенному условию. Раствор выщелачивания используют не менее трех раз, а предельная концентрация серной кислоты в выщелачивающем растворе составляет 24%. Недостатками способа являются многостадийность процесса выщелачивания РЗМ, необходимость достаточно четкого контроля и регулирования (поддержания) требуемого условия, а также сравнительно низкое извлечение РЗМ из фосфогипса в раствор.

Известен способ извлечения РЗМ из фосфогипса (RU 2293781, Локшин и др., 20.02.2007), согласно которому фосфогипс обрабатывают раствором серной кислоты с концентрацией 22-30 мас.% при Ж:Т=1,8-2,2 в течение 20-30 мин. с извлечением редкоземельных элементов и натрия в раствор, предотвращая при такой продолжительности процесса спонтанную кристаллизацию концентрата редкоземельных элементов из раствора выщелачивания до отделения его от нерастворимого остатка. После отделения нерастворимого остатка в растворе повышают степень пересыщения его по РЗМ путем обеспечения в нем концентрации натрия в пределах 0,4-1,2 г/л с помощью, преимущественно, сульфата или карбоната натрия. Недостатками этого способа - значительная потеря РЗМ, содержащихся во влажном нерастворимом остатке и при подготовке его к утилизации, а также накопление примесей в продуктах технологического процесса.

Описан способ извлечения РЗМ из фосфогипса (RU 2416654, Зоц Н.В. и др., 20.04.2011), включающий его отмывку от фосфора водой, осуществляемую по замкнутому циклу с последующей его утилизацией путем прохождения промывного раствора через слой карбонатного отхода и возвращения (оборот) обедненной фосфором воды в цикл отмывки фосфогипса до достижения величины рН промывной воды, равной 2,0. Далее из фосфогипса ведут выщелачивание РЗМ растворами серной кислоты при ее концентрации от 3 до 250 г/л в режиме кучного выщелачивания, сорбируют РЗМ катионитом, десорбируют их раствором аммиачной селитры с получением товарного десорбата и возвращают в оборотный цикл сернокислый маточный раствор сорбции.

Недостатками данного способа являются весьма низкая скорость фильтрации воды при отмывке фосфогипса от фосфора, а также выщелачивающих растворов серной кислоты через слой фосфогипса, равная 0,00036 см/с (~30 см в сутки) (Зоц Н.В., и др., Переработка твердых отходов фосфогипса. // Новые подходы в химической технологии и практика применения процессов сорбции и экстракции. Материалы конференции: Санкт-Петербург, 2011). Это обусловливает большую (многосуточную) длительность указанных процессов и в особенности кучного выщелачивания, высокое (≥10) отношение Ж:Т, потери РЗМ с водами промывки фосфогипса от фосфора, составляющими около 3%, что соответственно уменьшает степень извлечения РЗМ в концентрат, значительное снижение эффективности сорбции и десорбции РЗМ при уменьшении их концентрации в продуктивном растворе (до нескольких миллиграммов в литре) в процессе выщелачивания.

Наиболее близким по технической сущности и достигаемому результату к патентуемому способу является способ переработки фосфогипса, содержащего соединения фосфора и лантаноиды (RU 2337879, Локшин и др., 10.11.2008 - прототип). Этот способ включает выщелачивание из фосфогипса фосфора и РЗМ сернокислым раствором (в частности, 22-30%-ным раствором H2SO4 в течение 20-25 мин.) с получением пересыщенного по РЗМ продуктивного раствора выщелачивания и осадка гипса, отделение последнего от раствора выщелачивания и последующую обработку основным соединением кальция (в частности, гашеной или негашеной известью или известняком) до рН более 5, выделение концентрата РЗМ из раствора выщелачивания путем кристаллизации двойных сульфатов РЗМ и натрия при выдерживании сернокислого раствора в течение 2 ч, контроль полученного при этом маточного раствора кристаллизации на содержание фосфора и при величине произведения содержания фосфора в растворе и влажности осадка гипса x·y<180, где x - содержание фосфора в маточном растворе в пересчете на P2O5, г/л, y - влажность осадка гипса (%), направление маточного раствора на стадию выщелачивания, а при величине x·y≥180, на предварительную очистку соединениями титана маточного раствора от фосфора.

Недостатками способа-прототипа являются существенные (не менее 10%) потери РЗМ с влажным (до 20%) осадком гипса, отсутствие попутного выделения продукта с повышенным содержанием фосфора, например, для получения удобрения, а также необходимость очистки соединениями титана маточного раствора от фосфора.

Настоящее изобретение направлено на повышение технико-экономической эффективности переработки фосфогипса и снижение потерь извлекаемых компонентов.

Способ переработки фосфогипса включает выщелачивание РЗМ и фосфора раствором серной кислоты с получением раствора выщелачивания и нерастворимого остатка, обработку нерастворимого остатка основным соединением кальция до рН≥5, выделение концентрата РЗМ из раствора выщелачивания кристаллизацией, отделение концентрата РЗМ от маточного раствора кристаллизации, его подачу на стадию выщелачивания РЗМ и фосфора.

Отличия способа состоят в том, что исходный фосфогипс подвергают водной отмывке от фосфора с получением промывного раствора, содержащего фосфор и РЗМ при рН, не выше рН начала осаждения фосфатов РЗМ.

Нерастворимый остаток перед обработкой основным соединением кальция подвергают водной промывке и полученный промывной раствор обрабатывают основным соединением кальция с образованием пульпы с рН, не выше рН начала осаждения фосфатов РЗМ и объединяют с промывным раствором фосфогипса.

Из полученной пульпы РЗМ сорбируют катионитом, отделяют от маточной пульпы сорбции и десорбируют из него редкоземельные металлы с получением десорбата и регенерированного катионита, который направляют на стадию сорбции РЗМ, а десорбат - на получение концентрата РЗМ.

Из маточной пульпы сорбции осаждают фосфор и сопутствующие примеси путем обработки основным соединением кальция до рН равного или более 5,5, полученную при этом пульпу разделяют на осадок, который направляют на утилизацию, и водную фазу, которую используют в качестве оборотной воды.

Способ может характеризоваться тем, что водную отмывку фосфогипса от фосфора проводят в пульпе при Ж:Т=1:1, а разделение ее на водную фазу и фосфогипс и его водной промывки - при Ж:Т=0,15-0,5 на фильтре в режиме вытеснения жидкости с получением промывного раствора объединением водной фазы и промывной воды.

Способ может характеризоваться и тем, что выщелачивание ведут 22-30%-ным раствором серной кислоты при Ж:Т=1,8-2,2, а также тем, что выщелачивание ведут в течение 20-25 мин.

Способ может характеризоваться также тем, что водную промывку нерастворимого остатка проводят на фильтре при Ж:Т=0,15-0,5 в режиме вытеснения жидкости, и тем, что промывной раствор обрабатывают основным соединением кальция с образованием пульпы с рН 1,5-2,0.

Способ может характеризоваться, кроме того, тем, что в процессе кристаллизации концентрата РЗМ в растворе выщелачивания концентрация натрия составляет не менее 0,4 г/л, и тем, что в качестве катионита используют сильнокислотный сульфокатионит КУ-2 гелевой структуры или его аналоги.

Способ может характеризоваться и тем, что оборотную воду используют для водной отмывки фосфогипса от фосфора и водной промывки нерастворимого остатка, а также тем, что обработку маточной пульпы сорбции РЗМ основным соединением кальция ведут при воздушном перемешивании. Осадок, образованный при обработке маточной пульпы сорбции РЗМ, может быть направлен на утилизацию фосфора. В качестве основного соединения кальция может использоваться известняк или негашеная известь или гашеная известь или их смеси.

Технический результат - существенное снижение потерь РЗМ с влагой нерастворимого остатка, исключение операции предварительной очистки от фосфора циркулирующего на стадию выщелачивания маточного раствора кристаллизации концентрата РЗМ, попутное получение продукта с повышенным содержанием фосфора, например, для получения удобрения, возможность утилизации диоксида углерода, а также рациональный водооборот.

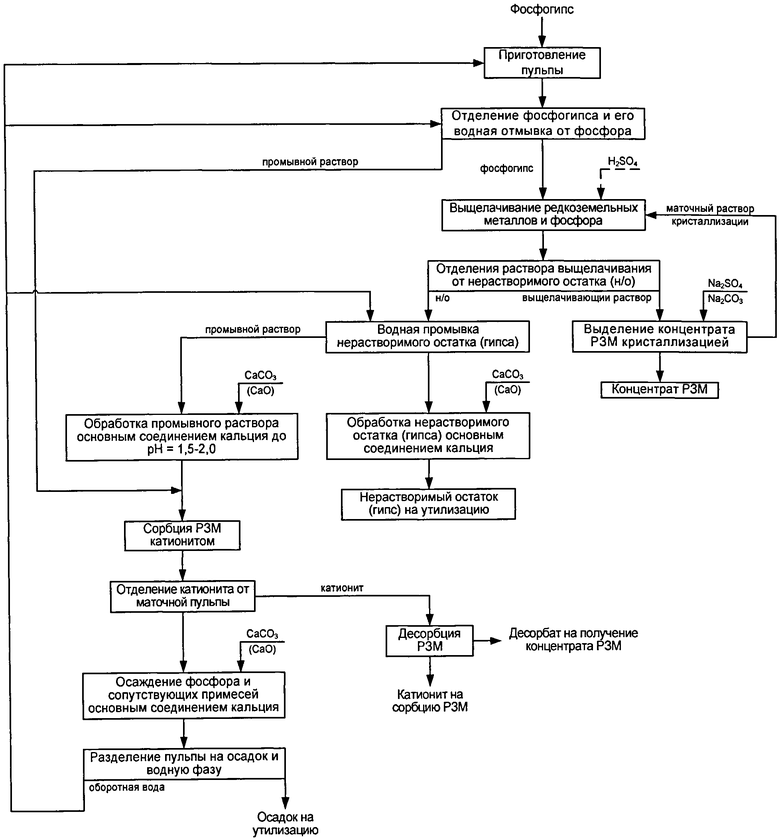

Принципиальная технологическая схема способа представлена на фигуре.

Способ осуществляют следующим образом. Водную отмывку фосфогипса от фосфора проводят путем приготовления пульпы при Ж:Т=(0,75-1):1, разделения ее на водную фазу и фосфогипс и его водной промывки при Ж:Т=0,15-0,50 на фильтре в режиме вытеснения жидкости или центрифугированием с получением содержащего фосфор и РЗМ промывного раствора с рН≤2 объединением водной фазы и промывной воды. Степень отмывки фосфогипса от фосфора составляет не менее 50%, а остаточное содержание P2O5 в фосфогипсе не превышает 0,5%.

Нерастворимый остаток перед обработкой основным соединением кальция подвергают промывке водой (оборотной водой) при Ж:Т≤0,5 и полученный промывной раствор обрабатывают известняком с образованием пульпы с рН не выше рН начала осаждения фосфатов РЗМ (равном около 2,3), предпочтительно при рН 1,5-2. Выделяющийся при этом диоксид углерода может быть утилизирован, в частности, для регенерации соды в случае ее использования для конверсии концентрата двойных сульфатов натрия и РЗМ [Na(РЗМ)(SO4)2] в концентрат карбонатов РЗМ [(РЗМ)2(СО3)3].

Пульпу, полученную при обработке промывного раствора нерастворимого остатка, объединяют с промывным раствором фосфогипса и из образованной при этом пульпы с рН=1,5-2,0 сорбируют редкоземельные металлы катионитом, в частности сильнокислотным сульфокатионитом КУ-2 гелевой структуры или его аналогом (например, катионитом КУ-2-8н).

Отделяют катионит с сорбированными РЗМ от маточной пульпы сорбции и десорбируют из него РЗМ известным способом, например, раствором минеральной соли (NH4NO3) с получением десорбата РЗМ и регенерированного катионита. Десорбат направляют на получение концентрата РЗМ известным способом, а регенерированный катионит - на стадию сорбции РЗМ.

Из маточной пульпы сорбции осаждают фосфор и сопутствующие примеси (Fe, Al и др.) путем обработки ее основным соединением кальция до рН≥5,5. Полученную при этом пульпу разделяют на осадок, который направляют на утилизацию, и водную фазу, которую используют в качестве оборотной воды.

Некоторая часть (например, 5-10%) оборотной воды может быть использована при утилизации нерастворимого остатка (гипса) или для других целей. Это позволяет увеличить степень вывода из технологического процесса циркулируемых примесей (включая натрий и фосфор).

Водная отмывка фосфогипса от фосфора, в частности на фильтре при Ж:Т=0,15-0,50, т.е. в режиме вытеснения фосфорсодержащего раствора, является эффективной технологической операцией. Как следует из работы Локшин Э.П., Тарева О.А. Очистка фосфополугидрата от примесей при извлечении лантаноидов. // Научные основы химии и технологии переработки комплексного сырья и синтеза на его основе функциональных материалов. Всероссийская научная конференция с международным участием. Материалы научно-технической конференции - Апатиты: изд-во КНЦРАН. 2008. - С.130-136), при отмывке в режиме вытеснения, при расходе промывной воды 100-150 кг на 1000 кг фосфогипса, возможно снизить остаточное содержание серной кислоты и водорастворимого фосфора в 2-2,5 раза.

Эксперименты показали, что водная отмывка фосфогипса от фосфора перед выщелачиванием РЗМ, а также вывод из технологического процесса основного количества фосфора, содержащегося в промывном растворе нерастворимого остатка, позволяют поддерживать концентрацию фосфора в растворе выщелачивания и в циркулирующем маточном растворе кристаллизации концентрата РЗМ не выше 6-8 г/л. Это практически исключает значимое осаждение фосфатов РЗМ и их потери с нерастворимым остатком в процессе выщелачивания, а также исключает необходимость очистки маточного раствора кристаллизации с помощью соединений титана, обеспечивая требуемое низкое (<0,5%) остаточное содержание P2O5 в нерастворимом остатке (гипсе) и пригодность его для утилизации.

Снижение отношения Ж:Т ниже 1,8 ведет к определенному уменьшению, а при Ж:Т>2,2 лишь к незначительному росту степени извлечения РЗМ из фосфогипса, причем при Ж:Т>2,2 снижается степень пересыщения раствора по РЗМ и эффективность процесса кристаллизации их концентрата в виде двойных сульфатов.

Оптимальной продолжительностью выщелачивания РЗМ является 20-25 мин, поскольку при времени выщелачивания менее 20 мин не достигается рациональной степени растворения содержащихся в фосфогипсе гидратированных фосфатов и фторидов РЗМ, а при времени выщелачивания более 25 мин - начинается спонтанная кристаллизация из раствора РЗМ, в частности в виде их двойных сульфатов с натрием. То есть, при продолжительности выщелачивания равной 20-25 мин обеспечивается рациональная степень извлечения РЗМ в раствор из фосфогипса и практически предотвращается их сколько-нибудь заметная спонтанная кристаллизация до отделения продуктивного выщелачивающего раствора от нерастворимого остатка (гипса). Для повышения скорости и полноты кристаллизации РЗМ целесообразно введение в раствор затравки в виде оборотных кристаллов двойных сульфатов натрия и РЗМ.

Выделение концентрата РЗМ из раствора выщелачивания (после отделения его от нерастворимого остатка) производится путем кристаллизации их при выдержке раствора не менее 2 ч и обеспечении концентрации в нем натрия в пределах 0,4-2 г/л. При необходимости доведения концентрации натрия до требуемого значения используют водорастворимые соли натрия, предпочтительно сульфат натрия.

Сорбция РЗМ из промрастворов (в частности, катионитом КУ-2-8н) позволяет не менее чем на 90% исключить их потери с влагой нерастворимого остатка (гипса), которыми характеризуется способ-прототип. Осаждение фосфора и сопутствующих примесей (Fe, Al и др.) из маточной пульпы сорбции РЗМ при рН≥5,5 предпочтительно вести при ее воздушном перемешивании с основным соединением кальция. Это дает возможность выделения в осадок не только основного количества фосфора, трехвалентного железа, алюминия, но и двухвалентного железа, которое при рН≥5,5 (5,5-5,8) достаточно эффективно окисляется кислородом воздуха до трехвалентного состояния и переходит в осадок.

Для нейтрализации серной кислоты во влаге нерастворимого остатка фосфогипса и для обработки маточного раствора сорбции РЗМ в качестве основных соединений кальция используют предпочтительно известняк, гашеную и негашеную известь или их смеси, как наиболее доступные и экологичные химические реагенты, исключающие поступление в растворы дополнительных ионов.

Патентуемая совокупность признаков изобретения обеспечивает рациональное осуществления переработки фосфогипса при повышении технико-экономических показателей за счет снижения потерь РЗМ с отходами производства, сокращения числа используемых химических реагентов, предотвращения накопления фосфора и сопутствующих примесей в оборотных продуктах, попутного получения осадка с повышенным содержанием фосфора и диоксида углерода, пригодных для эффективной утилизации, а также за счет рационального водооборота.

Обоснование достижения технического результата иллюстрируется следующими примерами.

Пример 1. Приготавливают пульпу при Т:Ж≈1:1 путем перемешивания 1000 г отвального фосфогипса, содержащего, % мас.: 0,44 ∑(РЗМ)2O3; 1,21 P2O5; 0,47 Na с 1000 см3 воды в течение 10 мин. Затем пульпу фильтруют, при этом выделяют 650 см3 фильтрата, содержащего г/л: 8,2 P2O5 и 0,124 ∑(РЗМ)2O3 и имеющего рН≈1,55. Кек промывают на фильтре водой в количестве 250 см3, т.е. при Т:Ж=1:0,25 в режиме вытеснения жидкости из кека и получают ~250 см3 фильтрата с концентрацией, г/л: ~4,8 P2O5 и 0,08 ∑(РЗМ)2O3 и промытый от фосфора кек (фосфогипс), содержащий, % мас.: ~0,4 P2O5 и ~0,43 ∑(РЗМ)2O3 с влажностью 25,9%.

Объединяют упомянутые фильтраты с получением 895 см3 промывного раствора фосфогипса от фосфора, содержащего 0,112 г ∑(РЗМ)2O3 и 7,2 г/л P2O5 и имеющего рН=1,75.

Степень отмывки фосфогипса от фосфора составляет ~53,7%, при этом степень извлечения РЗМ в промывной раствор равна 2,3%.

К отмытому от фосфора фосфогипсу добавляют воду и концентрированную серную кислоту из расчета образования пульпы с соотношением Т:Ж=1:2 и концентрацией ~26% H2SO4 и проводят выщелачивание РЗМ (и фосфора) при перемешивании пульпы в течение 20 мин при комнатной температуре. Полученную пульпу разделяют на фильтре в течение около 5 мин на нерастворимый остаток (гипс) и раствор выщелачивания в количестве 1650 см3 с концентрацией ∑(РЗМ)2O3, P2O5, Na и H2SO4 соответственно ~1,55; 1,40; ~0,3 и 245.

Степень извлечения РЗМ в раствор выщелачивания из отмытого от фосфора фосфогипса составляет 72,1%.

Нерастворимый остаток промывают водой при Т:Ж=1:0,3, при этом его влажность составляет ~27% при содержании в твердой фазе ~0,12% ∑(РЗМ)2O3 и 0,28% P2O5 в пересчете на воздушно-сухой продукт и во влаге 0,54 г/л ∑(РЗМ)2O3 и ~ 0,5 г/л P2O5.

После водной промывки нерастворимый остаток перемешивают с 40 г тонкоизмельченного известняка с целью нейтрализации остаточной кислотности водной фазы (до рН≈5,7) и выводят его на утилизацию. При этом выделяется ~12 г диоксида углерода (CO2).

Раствор выщелачивания (1650 см3) выстаивают в течение ≥2 ч при доведении в нем концентрации натрия до ~1,2 г/л с помощью Na2SO4·10H2O для выделения из него путем кристаллизации осадка (концентрата) двойных сульфатов РЗМ и натрия. Полученную суспензию кристаллов Na(РЗМ)(SO4)2 разделяют фильтрацией на маточный раствор кристаллизации объемом ~ 1650 см3 с содержанием, г/л: 0,16 ∑(РЗМ)2O3; ~1,4P2O5 и ~245H2SO4 и концентрат РЗМ, содержащий, % мас.: 26,8 ∑(РЗМ)2O3; 0,18 P2O5; 7,60 Са; 0,28 Pe2O3; 0,06 Al; 0,42 SiO2 и 53,9 SO4 2-.

Степень извлечения РЗМ в концентрат в процессе кристаллизации составляет 93,7%.

Маточный раствор кристаллизации используется в обороте для выщелачивания РЗМ (и фосфора), при этом циркуляция РЗМ составляет 5-6%.

Промывной раствор нерастворимого остатка в количестве 300 см3 при содержании в нем, г/л: 1,17 ∑(РЗМ)2O3; 1,06P2O5 и ~175H2SO4 обрабатывают известняком с образованием пульпы с рН равном 1,5 (т.е. с рН менее начала рН осаждения фосфатов РЗМ, который равен около 2,3) и ~20 г диоксида углерода CO2. Последний может быть утилизирован, например, для регенерации соды в случае использования ее для конверсии концентрата двойных сульфатов Na(РЗМ)(SO4)2 в карбонаты (РЗМ)2(СО3)3.

Полученную пульпу с рН≈1,5 объединяют с промывным раствором фосфогипса. Из образованной при этом пульпы в количестве ~1200 см3, содержащей, г/л: 0,38 ∑(РЗМ)2O3; 5,6P2O3 и имеющей рН≈1,6 сорбируют РЗМ сильнокислотным сульфокатионитом гелевой структуры (КУ-2-8н) в Н-форме при воздушном перемешивании и комнатной температуре.

Из насыщенного до 72 мг/г РЗМ катионита десорбируют редкоземельные металлы раствором аммиачной селитры с получением товарного десорбата с содержанием в нем ~0,42 г ∑(РЗМ)2O3, что соответствует ~9,6%-ному извлечению РЗМ из фосфогипса. Полученный десорбат может быть переработан в товарный продукт РЗМ известными способами (с использованием операций осаждения, ионообменной сорбции, жидкость-жидкостной экстракции и др.). Маточная пульпа (раствор) сорбции содержит ~ 0,008 г/л ∑(РЗМ)2O3 и ~5,7 г/л P2O5. Степень сорбционного извлечения РЗМ составляет ~97%.

Из маточной пульпы сорбции осаждают фосфор (и сопутствующие примеси - Fe, F, Al и др.) путем обработки ее тонкоизмельченным известняком до pH≈5,7 при воздушном перемешивании. Воздушное перемешивание пульпы позволяет при рН≥5,6 окислить кислородом воздуха двухвалентное железо и выделить его в осадок. Образующуюся пульпу фильтруют и получают кек - осадок (~95 г в пересчете на воздушно-сухую массу) с содержанием фосфора около 6,5% и 1170 см3 фильтрата с концентрацией фосфора <0,2 г/л.

Фосфорсодержащий осадок направляют на утилизацию, например, для производства удобрения, а фильтрат используют в качестве оборотной воды для приготовления пульпы фосфогипса и его отмывки от фосфора, а также для промывки нерастворимого остатка (гипса) от фосфора. Суммарное извлечение РЗМ из отвального фосфогипса в концентрат в виде двойных сульфатов РЗМ и натрия, и в товарный десорбат РЗМ составляет ~61,7%, а с учетом РЗМ, содержащихся в маточном растворе кристаллизации РЗМ - 67,8%.

Пример 2. Переработка 500 г отвального фосфогипса в соответствии с примером 1. Отличие состоит в том, что после отмывки фосфогипса от фосфора выщелачивание из него РЗМ ведут при Т:Ж=1:1,8 в течение 25 мин. путем перемешивания его с 650 см3 маточного раствора кристаллизации концентрата РЗМ, полученного по примеру 1, с корректировкой в нем концентрации H2SO4 до 22 мас.% с помощью концентрированной серной кислоты.

В результате степень извлечения РЗМ составила: в раствор выщелачивания - 70,2% (при концентрации РЗМ в раствор 1,79 г/л); в концентрат ∑РЗМ (двойных сульфатов натрия и РЗМ) массой ~4,1 г - 48,1% при степени кристаллизации РЗМ -90,5%, содержание РЗМ в концентрате - 27,1%; в маточный раствор кристаллизации концентрата РЗМ - 5,05%; в товарный десорбат РЗМ ~12,6%; в осадок при осаждении фосфора из маточной пульпы сорбции РЗМ ~0,4%.

Содержание в нерастворимом остатке (гипсе) составило ~0,15% ∑(РЗМ)2O3 и 0,32% P2O5. Концентрация P2O5 в маточном растворе кристаллизации концентрата РЗМ ~2,44 г/л. Количество выделенного СО2 при обработке промраствора нерастворимого остатка (гипса) ~3,5 г.

Суммарное извлечение РЗМ из отвального фосфогипса в концентрат в виде двойных сульфатов РЗМ и натрия, в товарный десорбат РЗМ и в маточный раствор кристаллизации РЗМ - 65,7%.

Суммарные потери РЗМ составляют ~34,3%, в том числе с нерастворимым остатком (гипсом) 33,9% и с осадком, полученном при осаждении фосфора из маточной пульпы сорбции РЗМ ~0,4%.

Пример 3. Переработка 300 г отвального фосфогипса в соответствии с примером 2. Отличие состоит в том, что после отмывки фосфогипса от фосфора выщелачивание РЗМ из влажного (~30%) фосфогипса ведут при Т:Ж=1:2 в течение 25 мин. путем перемешивания его с 420 см3 маточного раствора кристаллизации концентрата РЗМ, полученного по примеру 2 с корректировкой в нем концентрации H2SO4 до 30 мас.% с помощью концентрированной серной кислоты.

В результате проведенного эксперимента степень извлечения РЗМ составила: в раствор выщелачивания - 72% (при концентрации РЗМ ~1,67 г/л); в концентрат ∑РЗМ (двойных сульфатов натрия и РЗМ) массой 2,64 г - 51,3% при степени кристаллизации РЗМ - 91% и содержании РЗМ в концентрате ~27%; в маточный раствор кристаллизации концентрата РЗМ - 5,1% от содержания РЗМ в отвальном фосфогипсе; в товарный десорбат РЗМ - 11,9%.

Содержание в нерастворимом остатке (гипсе) составило ~0,145% ∑(РЗМ)2О3 и 0,3% P2O5. Концентрация Р2О5 в маточном растворе кристаллизации концентрата РЗМ - 3,21 г/л. Количество выделенного CO2 при обработке промраствора нерастворимого остатка (гипса) ~10 г.

Количество осадка, полученного при осаждении фосфора из маточной пульпы сорбции РЗМ - 44 г при содержании в нем ~5% P2O5.

Суммарное извлечение РЗМ из отвального фосфогипса в концентрат в виде двойных сульфатов РЗМ и натрия, и в товарный десорбат РЗМ составляет 63,2%, а с учетом РЗМ, содержащихся в маточном растворе кристаллизации РЗМ - 68,3%.

Суммарные потери РЗМ составляют ~31,7%, в том числе с нерастворимым остатком (гипсом) 31,3% и с осадком, полученном при осаждении фосфора из маточной пульпы сорбции РЗМ - 0,36%.

Следует отметить, что концентрация фосфора в растворе выщелачивания будет возрастать при использовании в обороте фосфорсодержащих маточных растворов кристаллизации РЗМ до тех пор, пока количество выщелоченного фосфора не станет равным его количеству, выводимому из технологического процесса и прежде всего с промывным раствором фосфогипса, что возможно регулировать соотношением Ж:Т. Применительно к рассмотренным примерам это соответствует концентрации фосфора в пересчете на P2O5 в растворе выщелачивания в пределах 6-7 г/л.

Поскольку численное значение степени извлечения РЗМ из фосфогипса зависит от исходного содержания в нем РЗМ (при одном и том же содержании РЗМ в нерастворимом остатке), важной является оценка удельных потерь РЗМ с нерастворимым остатком (гипсом) и др. нецелевыми продуктами. Так, по патентуемому способу суммарные потери РЗМ с нерастворимым остатком (гипсом) и в процессе сорбции РЗМ, при осаждении фосфора из маточной пульпы сорбции РЗМ, составляют при переработке 1 кг фосфогипса с содержанием 0,44% ∑(РЗМ)2O3 около 1,4 г (соответственно 1,39 г (1,2+0,54·0,35) и 0,01 г) или 31,8%.

Для сравнения, потери РЗМ с нерастворимым остатком (гипсом) при переработке 1 кг фосфогипса с содержанием 0,44% ∑(РЗМ)2O3 согласно примерам 1,2 и 4, приведенным в пат.RU 2337879, составляет 1,7-2,0 г или 33,3-39,2%, что на 1-7% выше, чем по патентуемому способу.

Извлечение РЗМ из фосфогипса может быть дополнительно повышено на 1,0-1,5% при увеличении Ж:Т, в процессе водной промывки нерастворимого остатка (гипса), с 0,3 до 0,5. Целесообразность этого определяется с учетом текущей стоимости РЗМ и эксплуатационных затрат.

Таким образом, как следует из приведенных выше примеров, патентуемый способ переработки фосфогипса позволяет практически исключить сколько-нибудь значимое осаждение фосфатов РЗМ в процессе их сернокислотного выщелачивания путем предварительной водной отмывки фосфогипса от фосфора. Способ дает возможность сократить потери РЗМ за счет водной промывки нерастворимого остатка (гипса) и катионообменной сорбции РЗМ из промывных вод фосфогипса и нерастворимого остатка с получением товарного десорбата РЗМ, а также обеспечить рациональный водооборот с очисткой оборотной воды от примесей.

Получаемые продукты - нерастворимый остаток (гипс) с содержанием P2O5<0,5%, осадок с повышенным до 5-6% содержанием P2O5, а также диоксид углерода могут быть эффективно утилизированы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2491362C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА ДЛЯ ПРОИЗВОДСТВА КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ГИПСА | 2013 |

|

RU2520877C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2012 |

|

RU2504593C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2012 |

|

RU2487083C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2009 |

|

RU2416654C1 |

| Способ переработки фосфогипса | 2017 |

|

RU2665512C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЗЭ ИЗ ФОСФОГИПСА | 2016 |

|

RU2689631C2 |

| Способ извлечения редкоземельных металлов из полугидратного фосфогипса | 2021 |

|

RU2770118C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2013 |

|

RU2526907C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2015 |

|

RU2590796C1 |

Изобретение относится к способу переработки фосфогипса. Способ включает выщелачивание редкоземельных металлов (РЗМ) и фосфора раствором серной кислоты с получением раствора выщелачивания и нерастворимого остатка, обработку нерастворимого остатка соединением кальция до рН более 5, выделение концентрата РЗМ из раствора кристаллизацией, отделение концентрата РЗМ, его подачу на стадию выщелачивания РЗМ и фосфора. Перед выщелачиванием фосфогипс подвергают водной отмывке от фосфора с получением промывного раствора, содержащего фосфор и РЗМ. Нерастворимый остаток перед обработкой соединением кальция подвергают водной промывке, полученный промывной раствор обрабатывают соединением кальция с образованием пульпы с рН не выше рН начала осаждения фосфатов РЗМ и объединяют с промывным раствором фосфогипса. Из пульпы РЗМ сорбируют катионитом, отделяют его и десорбируют из него редкоземельные металлы с получением десорбата и регенерированного катионита, который направляют на стадию сорбции РЗМ, а десорбат - на получение концентрата РЗМ. Из маточной пульпы сорбции осаждают фосфор и сопутствующие примеси. Полученную при этом пульпу разделяют на осадок, который направляют на утилизацию, и водную фазу, которую используют в качестве оборотной воды. Техническим результатом является повышение экономичности процесса и снижение потерь извлекаемых компонентов. 11 з.п. ф-лы, 1 ил., 3 пр.

1. Способ переработки фосфогипса, включающий выщелачивание редкоземельных металлов (РЗМ) и фосфора раствором серной кислоты с получением раствора выщелачивания и нерастворимого остатка, обработку нерастворимого остатка соединением кальция до рН более 5, выделение концентрата РЗМ из раствора выщелачивания кристаллизацией, отделение концентрата РЗМ от маточного раствора кристаллизации, его подачу на стадию выщелачивания РЗМ и фосфора, отличающийся тем, что перед выщелачиванием исходный фосфогипс подвергают водной отмывке от фосфора с получением промывного раствора, содержащего фосфор и РЗМ при рН не выше рН начала осаждения фосфатов РЗМ, нерастворимый остаток после выщелачивания перед обработкой соединением кальция подвергают водной промывке, полученный промывной раствор обрабатывают соединением кальция с образованием пульпы с рН не выше рН начала осаждения фосфатов РЗМ и объединяют с промывным раствором фосфогипса, из полученной пульпы РЗМ сорбируют катионитом, отделяют его от маточной пульпы сорбции и десорбируют из него РЗМ с получением десорбата и регенерированного катионита, который направляют на стадию сорбции РЗМ, а десорбат - на получение концентрата РЗМ, из маточной пульпы сорбции осаждают фосфор и сопутствующие примеси путем обработки соединением кальция до рН, равного или более 5,5, полученную при этом пульпу разделяют на осадок, который направляют на утилизацию, и водную фазу, которую используют в качестве оборотной воды.

2. Способ по п.1, отличающийся тем, что водную отмывку фосфогипса от фосфора проводят в пульпе при Ж:Т=1:1, а разделение ее на водную фазу и фосфогипс, его водной промывки - при Ж:Т=0,15-0,5 на фильтре в режиме вытеснения жидкости с получением промывного раствора объединением водной фазы и промывной воды.

3. Способ по п.1, отличающийся тем, что выщелачивание ведут 22-30%-ным раствором серной кислоты при Ж:T=1,8-2,2.

4. Способ по п.1, отличающийся тем, что выщелачивание ведут в течение 20-25 мин.

5. Способ по п.1, отличающийся тем, что водную промывку нерастворимого остатка проводят на фильтре при Ж:Т=0,15-0,5 в режиме вытеснения жидкости.

6. Способ по п.1, отличающийся тем, что промывной раствор обрабатывают соединением кальция с образованием пульпы с рН 1,5-2,0.

7. Способ по п.1, отличающийся тем, что в процессе кристаллизации концентрата РЗМ в растворе выщелачивания концентрация натрия составляет не менее 0,4 г/л.

8. Способ по п.1, отличающийся тем, что в качестве катионита используют сильнокислотный сульфокатионит КУ-2 гелевой структуры или его аналоги.

9. Способ по п.1, отличающийся тем, что для водной отмывки фосфогипса от фосфора и водной промывки нерастворимого остатка используют оборотную воду.

10. Способ по п.1, отличающийся тем, что обработку маточной пульпы сорбции РЗМ соединением кальция ведут при воздушном перемешивании.

11. Способ по п.1, отличающийся тем, что осадок, образованный при обработке маточной пульпы сорбции РЗМ соединением кальция, направляют на утилизацию фосфора.

12. Способ по п.1, отличающийся тем, что в качестве соединения кальция используют известняк или негашеную известь или гашеную известь или их смеси.

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА, СОДЕРЖАЩЕГО СОЕДИНЕНИЯ ФОСФОРА И ЛАНТАНОИДЫ | 2007 |

|

RU2337879C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2009 |

|

RU2416654C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 2005 |

|

RU2293781C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 2002 |

|

RU2225892C1 |

| ПАТЕНТНО- -qТЕХННчш:ля ''"ЬИйЛИОТЕКА | 0 |

|

SU272533A1 |

| Фурменный прибор доменной печи | 1974 |

|

SU522234A1 |

| МНОГОКАМЕРНЫЙ ПРОБООТБОРНИК | 0 |

|

SU265547A1 |

| ИНЪЕКЦИОННЫЙ ГЕЛЕВЫЙ ПРОДУКТ | 2018 |

|

RU2783125C2 |

Авторы

Даты

2013-09-10—Публикация

2012-06-14—Подача