Техническое решение относится преимущественно к железнодорожному транспорту, к тележкам вагонов.

Известна конструкция сменного элемента фрикционного узла в виде скользуна тележки грузового вагона, представляющая прямоугольную пластину с окантовкой в виде размещенных по краям фиксаторов, образующих коробку скользуна (Вагоны. Под ред. В.В. Лукина, М.: Маршрут, 2004, рис.3.34, 3.35, поз.8, стр.102-103).

Недостатком такого технического решения является отсутствие возможности демпфирования высокочастотных колебаний в зоне контакта скользуна тележки со скользуном вагона.

В качестве наиболее близкого аналога принято устройство сменного элемента фрикционного узла, преимущественно тележек грузовых вагонов, выполненного в виде крышки с опорной и фрикционной поверхностями, по меньшей мере, по части контура которой выполнена окантовка, расположенная под углом к крышке, причем, по меньшей мере, часть контура крышки выполнена криволинейной, при этом крышка снабжена эластичной прокладкой - патент России №2370388 «Опорный скользун тележки железнодорожного вагона» от 19.07.2007.

Недостатком конструкции также являются большие сдвиговые напряжения, действующие на эластичную прокладку, что повышает интенсивность ее износа.

Техническим результатом предлагаемого решения является снижение износа подвижных деталей ходовых частей тележек вагонов.

Указанный технический результат достигается за счет того, что в сменном элементе фрикционного узла, преимущественно тележек грузовых вагонов, выполненном в виде крышки с опорной и фрикционной поверхностями, по меньшей мере, по части контура которой выполнена окантовка, расположенная под углом к крышке, причем, по меньшей мере, часть контура крышки выполнена криволинейной, при этом крышка снабжена эластичной прокладкой, согласно предлагаемому техническому решению, эластичная прокладка размещена на опорной поверхности крышки.

Кроме того, эластичная прокладка жестко прикреплена к опорной поверхности.

Также, по меньшей мере, одна из поверхностей крышки выполнена не плоской.

Дополнительно, по меньшей мере, часть окантовки снабжена жестко прикрепленной к ней эластичной прокладкой.

Прочное соединение эластичной прокладки с опорной поверхностью крышки позволяет значительно снизить ее износ за счет уменьшения действия на нее касательных напряжений в фрикционной зоне, в которой сменный элемент установлен.

При жестком прикреплении эластичной прокладки к опорной поверхности повышается надежность работы сменного элемента фрикционного узла.

Выполнение опорной или фрикционной поверхности не плоской, а сферической или цилиндрической либо другой формы позволяет снизить износ в фрикционных узлах сложной формы.

Оснащение поверхности окантовки жестко прикрепленной к ней эластичной прокладкой позволяет снизить уровень высокочастотных колебаний в фрикционных узлах в направлении поверхностей сменного элемента.

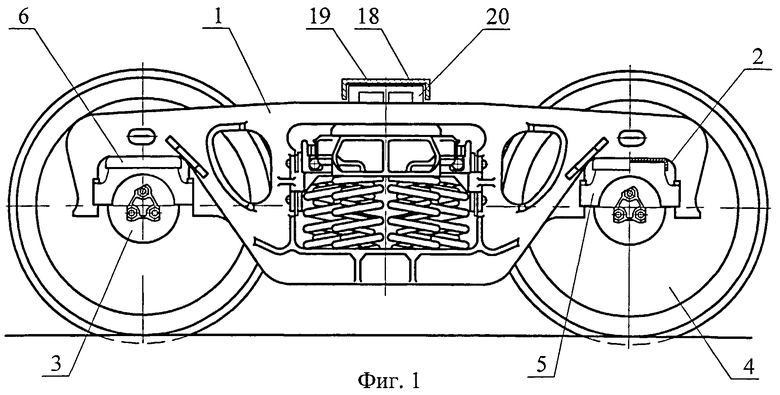

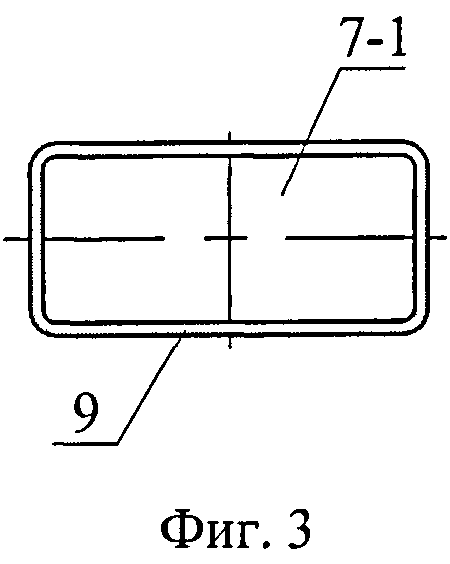

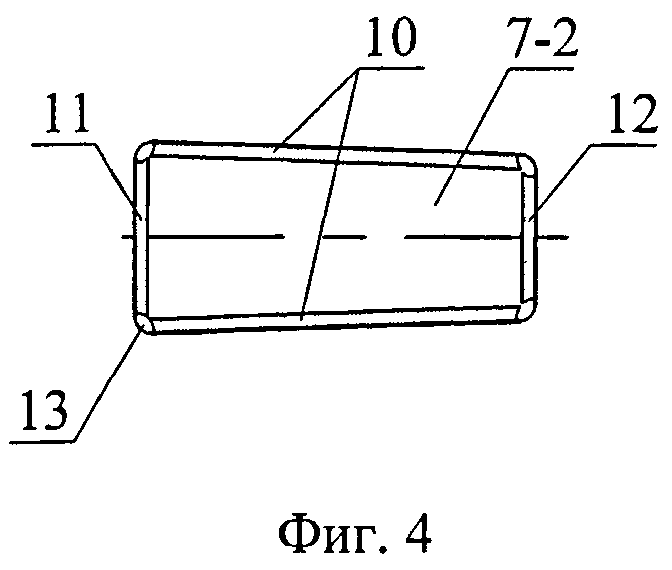

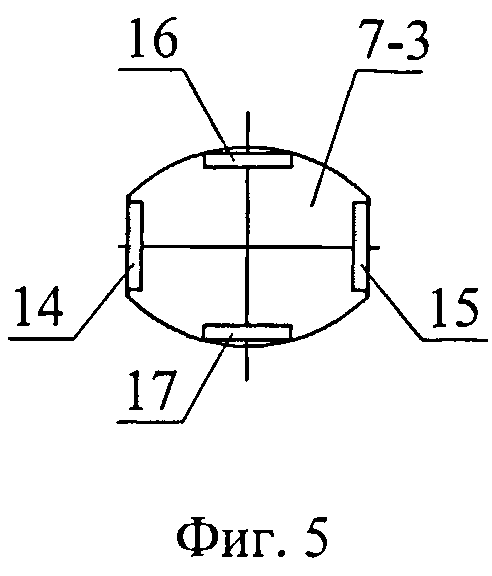

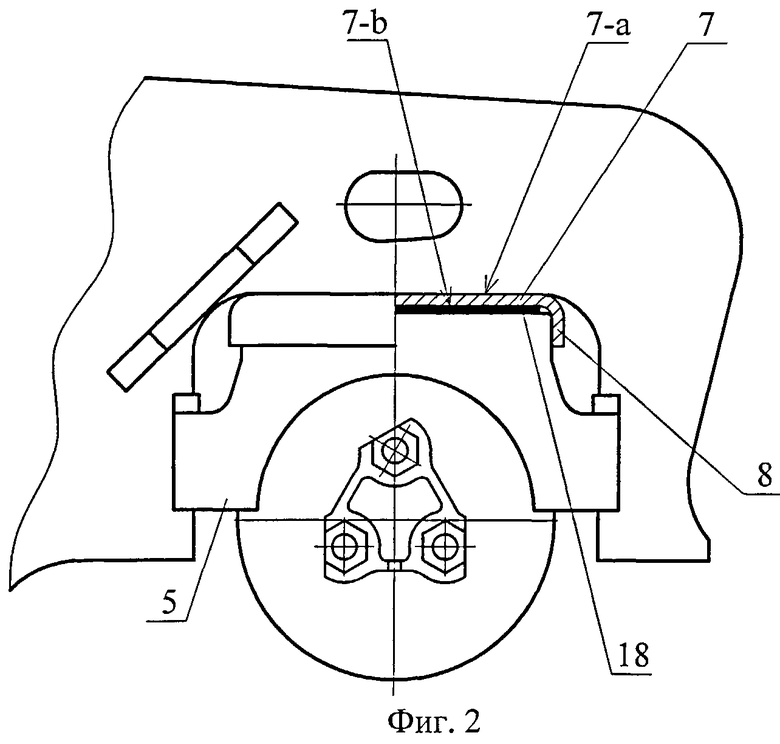

Суть технического решения поясняется чертежами, на которых показаны: на фиг.1 - общий вид тележки со сменным элементом фрикционного узла; на фиг.2 - буксовый узел со сменным фрикционным узлом; на фиг.3 - вид снизу на сменный фрикционный узел цилиндрической формы со сплошной окантовкой; на фиг.4 - вид снизу на сменный фрикционный узел с крышкой, имеющей прямоугольные и криволинейные стороны с разрезной окантовкой; на фиг.5 - вид снизу на сменный фрикционный узел с крышкой, имеющей прямоугольные и криволинейные стороны с раздельными элементами окантовки.

В состав тележки (фиг.1) входят боковые рамы 1 с буксовыми проемами 2, в которых размещены подшипниковые узлы 3 колесных пар 4 с адаптерами 5. Вместо подшипникового узла 3 с адаптером 5 может использоваться букса (не показана). Между адаптерами 5 и буксовыми проемами 2 установлен сменный элемент 6 фрикционного узла (в данном случае буксового). Сменный элемент 6 фрикционного узла (далее по тексту - сменный элемент) выполнен в виде крышки 7 с горизонтальной (в соответствии с фигурами 1-2) фрикционной поверхностью 7-a и опорной поверхностью 7-b. Крышка 7 имеет окантовку (отбуртовку) 8 (фиг.2), выполняющую функции фиксаторов, удерживающих сменный элемент 6 на адаптере 5.

Крышка 7-1 (фиг.3) может иметь полностью криволинейную форму в виде круга, эллипса или другой формы (не показаны) со сплошной окантовкой 9, повторяющей ее форму. Крышка 7-2 (фиг.4) может иметь как прямые участки с соответственно прямыми элементами окантовки 10 (фиксаторами), так и криволинейные с соответственно криволинейными, например, в виде дуги 11, элементами окантовки.

Окантовка может быть выполнена не сплошной, а в виде отдельных элементов из выступов 12, 13 (фиг.5). Внутренняя поверхность элементов 8-13 может иметь целиком или частично плоские, сферические или другие криволинейные поверхности, близкие к форме опорной поверхности (например, повторяющие форму адаптера 5 или опоры скользуна 14), с которой они контактируют.

Количество и форма прямых и криволинейных участков крышек 7, 7-1, 7-2, 7-3 также определяется конструкцией опорной поверхности, на которой установлен сменный элемент.

Внутренняя поверхность 7-b крышки 7 (фиг.1-5) снабжена эластичной прокладкой 15, выполненной, предпочтительно из эластомерного материала, резины и др. для эффективного гашения колебаний.

Эластичная прокладка 15 для облегчения ее замены при износе может быть частично приклеена к внутренней поверхности 7-b крышки 7 - в нескольких точках или несколькими полосками (не показано). Такое крепление прокладки 15 также может быть полезным для обеспечения фиксации ее на внутренней поверхности 7-b перед установкой крышки 7 в фрикционный узел. Для повышения надежности эластичная прокладка 15 может быть прочно соединена полностью с внутренней поверхностью 7-b крышки 7 путем приклеивания, вулканизации, заливки или другим способом. Эластичная прокладка 15 может иметь толщину 1-5 мм.

Сменный элемент 6 может быть штампованным, литым или сварным. Элементы окантовки 8-13 могут располагаться как под прямым углом к крышке 7 (как показано на фиг.2-5), так и под другими углами, например, 70-110 градусов к крышке 7 (не показано). Эластичный слой (прокладка) может также быть нанесен на внутреннюю поверхность окантовки (примыкающую к внутренней поверхности 7-b крышки) - по всей их поверхности или частично (не показано).

Работает предлагаемое устройство следующим образом.

В фрикционных узлах тележки, например, в буксовом узле или в скользуне для снижения интенсивности износа фрикционных поверхностей используются сменные элементы 6 или 16. Сменный элемент 6 буксового узла располагается на опорной поверхности адаптера 5, а сменный элемент 16 - на опоре скользуна 14. Верхняя (фрикционная) поверхность 7-а сменных элементов 6, 16 контактирует со смежными трущимися поверхностями соответственно буксового проема 2 или скользуна рамы вагона (не показано).

При движении вагонов в зонах сопряжения смежных трущихся деталей возникают высокочастотные колебания, которые приводят к повышенному износу отмеченных трущихся деталей. Наличие сменных фрикционных элементов между указанными выше смежными взаимодействующими поверхностями приводит к значительному уменьшению их износа вследствие снижения интенсивности высокочастотных колебаний.

За счет использования эластичной прокладки 15 небольшой толщины сменные фрикционные элементы 6, 16 мало влияют на взаимное положение смежных поверхностей, между которыми они установлены. Поэтому сменные фрикционные элементы могут быть использованы как в новых создаваемых тележках, так и для модернизации находящихся в эксплуатации тележек, например, моделей 18-100, 18-578 и др.

При выполнении минимальных продольных и поперечных зазоров (величиной 1-5 мм) между посадочной поверхностью адаптера 5 и сменного фрикционного элемента 6 или между опорой 14 и коробкой скользуна 16 снижается интенсивность сдвиговых усилий, действующих на эластичную прокладку 15, что повышает срок ее службы. Наличие эластичного слоя (прокладки) на внутренней поверхности окантовки позволит уменьшить и/или устранить перемещения сменных элементов относительно опорных элементов, на которых они устанавливаются (не показано).

Применение предлагаемого устройства позволит повысить надежность эксплуатации тележек за счет снижения износа трущихся поверхностей.

Сменный фрикционный элемент может также быть использован в других фрикционных узлах вагонов или иных объектов техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КРЕПЛЕНИЯ ПОДШИПНИКОВОГО УЗЛА К РАМЕ ТЕЛЕЖКИ | 2011 |

|

RU2493036C2 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2292282C1 |

| ИЗНОСОСТОЙКАЯ СМЕННАЯ ПРОКЛАДКА БОКОВОЙ РАМЫ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2013 |

|

RU2545848C2 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| СПОСОБ СНИЖЕНИЯ ИЗНОСА СИСТЕМЫ КОЛЕСО-РЕЛЬС И КОНСТРУКЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449910C2 |

| ТЕЛЕЖКА ДВУХОСНАЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2005 |

|

RU2294295C1 |

| АДАПТЕР ПОДШИПНИКОВОГО УЗЛА БОКОВОЙ РАМЫ ТЕЛЕЖКИ, ПРЕИМУЩЕСТВЕННО ГРУЗОВОГО ВАГОНА | 2011 |

|

RU2477693C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ДЛЯ ГРУЗОВЫХ ВАГОНОВ | 2004 |

|

RU2275308C2 |

| Тележка двухосная грузового вагона | 2019 |

|

RU2723696C1 |

| ДЕМПФЕР БУКСЫ ВАГОННОЙ ТЕЛЕЖКИ | 2008 |

|

RU2381123C1 |

Изобретение относится к железнодорожному транспорту, в частности к тележкам вагонов. Сменный элемент (6) фрикционного узла выполнен в виде крышки (7) с опорной (7b) и фрикционной (7a) поверхностями. Элемент содержит, по меньшей мере, по части контура окантовку (8-13), расположенную под углом к крышке (7), эластичную прокладку (15) на опорной поверхности (7b) и, по меньшей мере, часть контура выполнена криволинейной. Достигается снижение износа подвижных деталей ходовых частей тележек вагонов. 3 з.п. ф-лы, 5 ил.

1. Сменный элемент фрикционного узла, преимущественно тележек грузовых вагонов, выполненный в виде крышки с опорной и фрикционной поверхностями, по меньшей мере, по части контура которой выполнена окантовка, расположенная под углом к крышке, причем, по меньшей мере, часть контура крышки выполнена криволинейной, при этом крышка снабжена эластичной прокладкой, отличающийся тем, что эластичная прокладка размещена на опорной поверхности крышки.

2. Сменный элемент фрикционного узла по п.1, отличающийся тем, что эластичная прокладка жестко прикреплена к опорной поверхности.

3. Сменный элемент фрикционного узла по п.1, отличающийся тем, что, по меньшей мере, одна из поверхностей крышки выполнена не плоской.

4. Сменный элемент фрикционного узла по п.1, отличающийся тем, что, по меньшей мере, часть окантовки снабжена жестко прикрепленной к ней эластичной прокладкой.

| US 4078501 A, 14.03.1978 | |||

| RU 93764 U1, 10.05.2010 | |||

| ОПОРНЫЙ СКОЛЬЗУН ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА (ВАРИАНТЫ) | 2009 |

|

RU2416540C2 |

| Устройство сопряжения буксы с рамой тележки | 1986 |

|

SU1368213A1 |

| Фрикционный гаситель колебаний для буксового подвешивания тележек рельсового транспорта | 1971 |

|

SU441186A1 |

Авторы

Даты

2013-09-20—Публикация

2011-12-16—Подача