Изобретение относится к области электротехники, а именно к технологии изготовления контактов вакуумных дугогасительных камер.

Известен способ изготовления контактов вакуумных дугогасительных камер из смеси порошков меди и хрома методами порошковой металлургии (патент РФ №2063086, кл. H01H 33/66, патент РФ №2344189, кл. C22C 1/04, B22F 3/12, C22C 9/00, патент РФ №2369935, кл. H01H 1/02).

Во всех случаях технологический процесс изготовления контактов, как правило, состоит из этапов смешивания проводящего металлического порошка с термостойким порошковым материалом, имеющим более высокую температуру плавления, чем проводящий металлический порошок, прессование полученной смеси, чтобы получить заготовку и спекание заготовки в атмосфере высокочистого водорода или в среде вакуума с последующим уплотнением и дополнительным спеканием.

Недостатками известного способа изготовления контактов методами порошковой металлургии являются нетехнологичность процесса, выраженная в длительных термических операциях, крупнозернистая структура спеченной заготовки, обусловленная наследственностью используемых термостойких порошков, закрытая пористость спеченной заготовки и в результате низкое качество обезгаживания всего объема спеченного материала.

Рядом авторов показано, что Cu-Cr псевдосплавы с более дисперсной микроструктурой обладают лучшими рабочими характеристиками: увеличиваются их надежность и отключающая способность (см.: Chendgyu Zhang, Zhimao Yang, Yaping Wang, Bingjun Ding. Properties ofNanocrystalline CuCr50 Contact Material // Advanced engineering materials, 2005, 7, №12, pp.1114-1116; Zhou Z.M., Wang Y.P., Gao J., Kolbe M. Microstructure of rapidly solidified Cu-25 wt.% Cr alloys // Materials Science and Engineering: A. 2005. - T.398. - №1-2. - С.318-322; «Two new CuCr alloy contact materials». Proc. 19th ISDEIV - Xian 2000, pp. 729-32).

Известен способ изготовления контактов дуговой плавкой, когда электрод, изготовленный из хрома и меди, плавится дуговым разрядом (см.: R. Muller «Arc-Melted CuCr Alloys as Contact Materials for Vacuum Interrupters» - Siemens Forsch. - u. Entwickl-Ber. Bd.17 (1988), pp. 105-111, Fung Zhao, Hui Xu, Zki-Mao Yang, Bing-Jun Ding «Preparation of CuCr25 alloys through vacuum arc-smelting and their properties» - Trans. Non Ferrous Met. Soc. - China (Feb.2000), pp.71-75), либо вакуумным литьем с помощью индукционного нагрева (см.: Chengyu Zhang, Yaping Wang, Zhimao Yang, Yong Guo, Ding Bingjun «Microstructure and properties of vacuum induction melted CuCr25 alloys» - Journal of Alloys and Compounds 366 (2004) pp. 289-292).

В обоих случаях процесс происходит при температуре выше 1700°C. Изготовление контактов из CuCr25 плавлением производят с целью получения более высокой плотности материала, чем при спекании спрессованных порошков. Контакты из материала, полученного плавлением, отличаются высокой плотностью, около 99,9% от теоретической, и постоянным высоким уровнем отключающей способности. Однако этот способ дорогой и трудоемкий и он не решает задачи получения контактного материала с мелкодисперсной микроструктурой.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ изготовления контактов для вакуумной дугогасительной камеры, при котором предварительно готовят порошковую смесь, по крайней мере, из двух порошковых компонентов - проводящего и термостойкого и наносят покрытие из порошковой смеси на заготовку из материала с высокой электропроводностью в вакуумной камере. Покрытие наносят на заготовку методом электронно-лучевой наплавки. Патент РФ №2200210, C23C 14/46, H01H 33/664, C23C 26/00.

Недостатками известного способа являются неравномерная структура, связанная с тем, что не все частицы хрома при наплавке переплавляются. Этим также обусловлено повышенное газосодержание в наплавленном слое. Поэтому известный способ не позволяет устранить недостатки, присущие спеченному контактному материалу (частичное сохранение крупнозернистой структуры, закрытая пористость спеченной заготовки и в результате низкое качество обезгаживания всего объема спеченного материала).

Задачей способа является повышение технологичности процесса получения высокоплотного контактного материала, улучшение качества контактов за счет получения более мелкодисперсной равномерной микроструктуры и пониженного газосодержания наплавленного слоя.

Указанный выше технический результат достигается тем, что в предлагаемом способе изготовления контактного материала для вакуумной дугогасительной камеры предварительно готовят порошковую смесь проводящего металлического порошка с термостойким порошковым материалом. Затем эту порошковую смесь и заготовку из материала с высокой электропроводностью помещают в вакуумную камеру, где порошковую смесь наносят в виде покрытия на заготовку методом электронно-лучевой наплавки в вакууме и дополнительно проводят переплав наплавленного покрытия.

Сущность изобретения заключается в применении в едином технологическом цикле операции электронно-лучевой наплавки в вакууме и дополнительного электронно-лучевого переплава всего объема наплавленного покрытия. В результате такого решения существенно уменьшается количество непереплавившихся частиц хрома, достигается наиболее равномерная дисперсная структура и происходит уменьшение газосодержания в наплавленном слое.

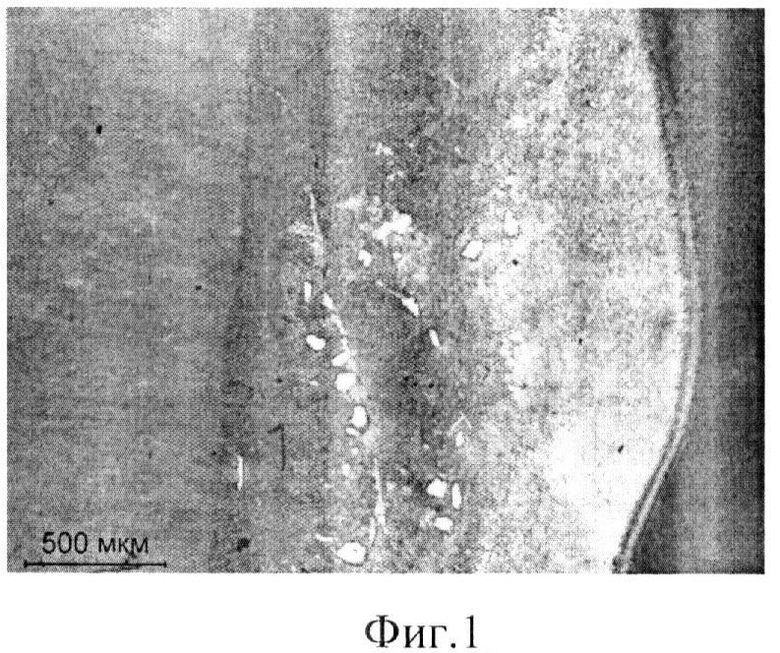

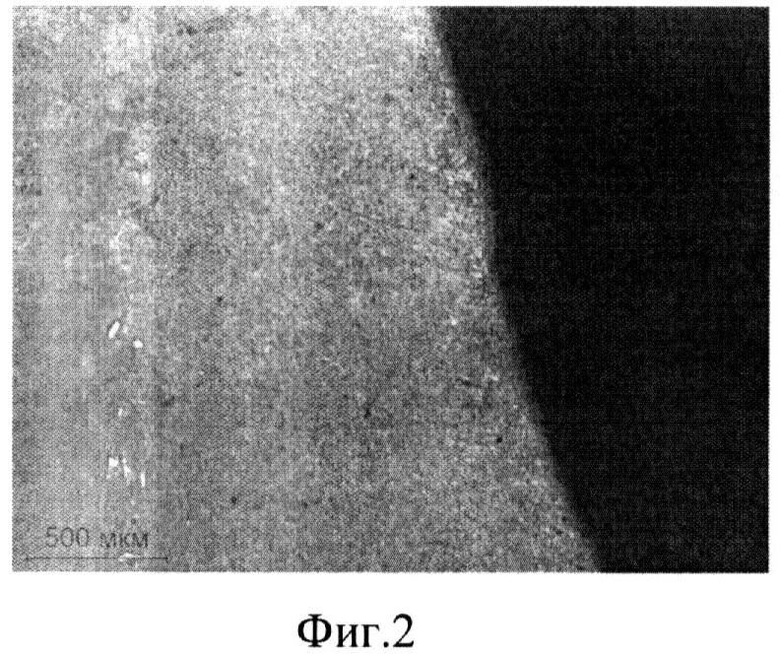

Микроструктура наплавленного слоя исследовалась с помощью микроскопа Olyim-pus GX51. Фотография микроструктуры представлена на фиг.1 и фиг.2, где фиг.1 -микроструктура покрытия после электронно-лучевой наплавки; фиг.2 - микроструктура покрытия после наплавки и дополнительного переплава.

Использование предлагаемого изобретения позволяет улучшить технологичность изготовления контактов за счет применения в едином технологическом цикле операции электронно-лучевой наплавки и переплава наплавленного покрытия в вакууме, что существенно улучшает качество контактного материала за счет более полного его обезгаживания, существенного уменьшения количества непереплавившихся частиц хрома и формирования более однородной и дисперсной структуры.

Пример конкретного исполнения

При осуществлении предлагаемого способа изготовления контактов вакуумной дугогасительной камеры предварительно готовят смесь проводящего металлического порошка (медь (ПМС-Н) ГОСТ 4960-2009) с термостойким порошковым материалом (хром (ПХ-1С) ТУ 14-141-01-94) в соотношении 2:1. Способ электронно-лучевой наплавки реализуют на базе сварочной электронно-лучевой установки ЭЛУ-5, дополнительно оборудованной порошковым питателем и блоком развертки луча. В ЭЛУ-5 помещают вышеуказанную порошковую смесь медь-хром и медную заготовку диаметром 80 мм. Наплавку выполняют по спирали Архимеда толщиной до 6 мм путем подачи порошкового материала с помощью порошкового питателя в зону расплава, создаваемую электронным лучом. После наплавки дополнительно проводят электронно-лучевой переплав всего нанесенного слоя. Переплав наплавленного покрытия проводят путем воздействия электронного луча на наплавленную поверхность без подачи наплавочной порошковой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1999 |

|

RU2200210C2 |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1994 |

|

RU2063086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ВАКУУМНЫХ ДУГОГАСИТЕЛЬНЫХ КАМЕР | 1994 |

|

RU2063087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ ХРОМА И МЕДИ | 2007 |

|

RU2369935C2 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ТИТАНОВЫХ ИЗДЕЛИЯХ | 2010 |

|

RU2443800C1 |

| Способ получения сплава из порошков металлов с разницей температур плавления | 2015 |

|

RU2623959C2 |

| РАСПЫЛЯЕМАЯ МИШЕНЬ ИЗ МОЛИБДЕНА ВЫСОКОЙ ЧИСТОТЫ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2007 |

|

RU2365673C2 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| Порошковый сплав на основе железа | 2023 |

|

RU2805734C1 |

Изобретение относится к области электротехники, а именно к технологии изготовления контактов вакуумных дугогасительных камер. Порошковую смесь и заготовку из материала с высокой электропроводностью помещают в вакуумную камеру, где порошковую смесь наносят в виде покрытия на заготовку методом электронно-лучевой наплавки в вакууме. В едином технологическом цикле с наплавкой проводят дополнительный электронно-лучевой переплав всего объема наплавленного покрытия. Обеспечивается улучшение качества контактов за счет получения более мелкодисперсной равномерной микроструктуры и пониженного газосодержания наплавленного слоя. 2 ил., 1 пр.

Способ изготовления контактов вакуумных дугогасительных камер, включающий предварительное приготовление порошковой смеси проводящего металлического порошка с термостойким порошковым материалом, размещение порошковой смеси и заготовки из материала с высокой электропроводностью в вакуумной камере, нанесение на заготовку методом электронно-лучевой наплавки порошковой смеси в виде покрытия, отличающийся тем, что в едином технологическом цикле проводят электронно-лучевую наплавку в вакууме и дополнительно электронно-лучевой переплав всего объема наплавленного покрытия.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1999 |

|

RU2200210C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| Способ электрической очистки горячих газов | 1926 |

|

SU17204A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| WO 9013685 A1, 15.11.1990. | |||

Авторы

Даты

2013-09-20—Публикация

2011-12-02—Подача