Изобретение относится к области получения гальванических покрытий олово кобальтовыми сплавами на сталях или меди и может быть использовано в электронной промышленности, машиностроении, приборостроении, автомобильной промышленности и др.

Для получения электролитического сплава олово-кобальт (содержание олова 80.3-86%) японскими исследователями предложен пирофосфатный электролит с различными органическими добавками, позволяющими получать блестящие покрытия сплавами [Патент США US 3914160 опубл. 21.10.1975; правопреемник Сони Корпарейшен, Токио, Япония. Ванна для электроосаждения блестящего оловянно-кобальтового сплава. Изобретатели: Shimetomo Fueki; Junichi Tada; Kenji Osawa; Naomi Sakai; Kazuhiro Ogawa, Япония].

Недостатком аналога являются относительно низкие защитные свойства покрытий по сравнению с предлагаемым электролитом. Зависимость коррозионной стойкости покрытий от состава сплава или улучшение паяемости изделий в данном патенте не обсуждаются.

Известен хлоридный или сульфатный электролит для получения Sn-Co сплавов с содержанием кобальта в сплаве 40.0-60.0 ат. % [Пат. 2377344 Российская Федерация, МПК C25D 3/60 (2006.01). Электролит и способ нанесения покрытия сплавом олово-кобальт / Винокуров Е.Г., Квартальный А.В., Бондарь В.В.; заявитель и патентообладатель РХТУ им. Д.И. Менделеева. - N 2008137247/02; заявл. 18.09.2008; опубл. 27.12.2009, Бюл. N 36. -12 с: ил.], содержащий (моль/л):

Режим работы:

Данный электролит предложен для замены хромового защитно-декоративного покрытия на поверхности металлических изделий. Здесь покрытия сплавом олово-кобальт обеспечивают минимальную цветовую разницу между хромовым покрытием и покрытием сплавом олово-кобальт.

Недостатком аналога является относительно низкие защитные свойства покрытий по сравнению с предлагаемым электролитом. Коррозионная стойкость покрытий или улучшение паяемости изделий в данном патенте не обсуждаются.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату, то есть прототипом, является сульфатный электролит [А. с. 9221186 СССР, МКИ С25D 3/60. Электролит для осаждения покрытий из сплава олово-кобальт / К.М. Тютина, Л.Г. Лукьянова, Г.А. Сельванова, В.Ю Колонцов, Р.А. Воронова (СССР). Заявитель: Московский ордена Ленина и ордена Трудового Красного Знамени химико-технологический институт им. Д.И. Менделеева N 2925167/22-02; заявл. 19.05.80, опубл. 23.04.82, Бюл. N 15. 4 с] предложенного состава:

Режим осаждения:

Недостатками прототипа являются более высокая скорость коррозии Sn-Co сплава, полученного из вышеуказанного электролита, равная 1.3-1.5 мА/см2, связанная с недостаточным легированием олова кобальтом. Недостаточное легирование олова кобальтом может привести к понижению содержания кобальта в отверстиях печатных плат и как следствие ухудшение паяемости покрытия и иглообразованию при хранении печатных плат. Низкие защитные свойства покрытий по сравнению с предлагаемым электролитом вызваны тем, что по отношению к стали получаемые покрытия являются катодными. В этом случае, при разрушении или повышенной пористости покрытия в первую очередь коррозии будет подвергаться материал подложки, например - сталь. Кроме того, при высокой заявленной плотности тока 4 А/дм2 из указанного электролита были получены грубые, высокопористые покрытия. При высоких плотностях тока электролит имеет невысокую рассеивающую способность, что приводит к изменению состава сплава в отверстиях печатных плат и снижению качества покрытия. Кроме того, указанные растворы электролитов обладают высокой агрессивностью в отношении коррозии и токсичностью из-за присутствия фторид-ионов.

Техническим результатом изобретения является снижение скорости коррозии олово-кобальтовых покрытий с одновременным снижением экологической нагрузки на природные воды за счет снижения токсичности сточных вод.

Указанный результат достигается тем, что электролит для электроосаждения олово-кобальтовых покрытий, содержащий олово сернокислое, кобальт сернокислый, препарат ОС-20 и воду, согласно изобретению, дополнительно содержит аммоний щавелевокислый, при следующем соотношении компонентов, г/л:

При этом рН составляет 5-6, температура 20-60°С, катодная плотность тока 0.5-3.0 А/дм2. Выход по току сплава 80-85%. Аноды - олово и кобальт.

Олово сернокислое, ТУ 6-09-1502-75, ч, химическая формула SnSO4, плотность 3.74 г/см3, растворимость в воде 19 г в 100 г воды при 20°С, 18.1 г при 100°С.

Кобальт (II) сернокислый, 7-водный, ГОСТ 4462-78, ч, химическая формула CoSO4⋅7H2O, плотность 1.948 г/см3, растворимость 87 г в 100 г холодной воды при 20°С, 101.4 в 100 г при 100°С.

Аммоний щавелевокислый, 1-водный, ГОСТ 5712-78, ч, химическая формула (NH4)2С2О4⋅Н2О, плотность 1.50 г/см3, растворимость 2.6 г в 100 г холодной (0°С) и 11.8 (50°С) в 100 г горячей воды.

Препарат ОС-20, ГОСТ 10730-82, ч, RO(CH2CH2O)nH, где R=C18 (марка A), C14-C18 (марка Б), n=20; бесцветная или желтая воскообразная масса; содержание основного вещества 98%; температура застывания 33-36°С, температура помутнения 88-92°С (1%-ный водный раствор); хорошо растворим в мягкой и жесткой воде.

Технический результат достигается за счет того, что при указанном составе и соотношении компонентов в растворе образуются комплексные соединения олова и кобальта с оксалатными ионами и ионами аммиака. Это приводит к сближению потенциалов осаждения компонентов сплава, что позволяет контролировать химический состав сплава. В предложенном составе обеспечивает увеличение содержания кобальта по сравнению с прототипом. Кроме того, оксалат аммония обеспечивает стабилизацию состава покрытия при изменении условий электроосаждения. Применение указанного комплексного электролита позволяет получать покрытия сплавом олово-кобальт, обладающие высокими защитными свойствами, обеспечить покрытиям анодный характер защиты сталей (содержание кобальта в покрытиях 20-85 ат. %), а измененный состав и концентрация компонентов обеспечивает снижение токсичности, т.е. улучшение экологических показателей производства.

Изобретение осуществляют следующим образом.

Пример 1. Для приготовления 1 л электролита в 500 мл горячей воды (60-70°С) растворяют 80 г аммония щавелевокислого. Растворяют в отдельной емкости сернокислое олово в количестве 20 г в 200 мл воды и вводят в раствор аммония щавелевокислого. Растворяют в отдельной емкости сернокислый кобальт в количестве 5 г в 100 мл воды и также вводят в раствор аммония щавелевокислого (раствор №1). Добавляют в раствор №1 предварительно растворенный в 100 мл воды препарат ОС-20 в количестве 0.4 г. После введения в электролит всех компонентов его объем доводят водой до 1 л.

Приготовленный электролит имеет следующий состав, г/л:

При этом рН составляет 5, температура 20°С, катодная плотность тока 0.5-3.0 А/дм2. Выход по току сплава 80-85%. Аноды - олово и кобальт.

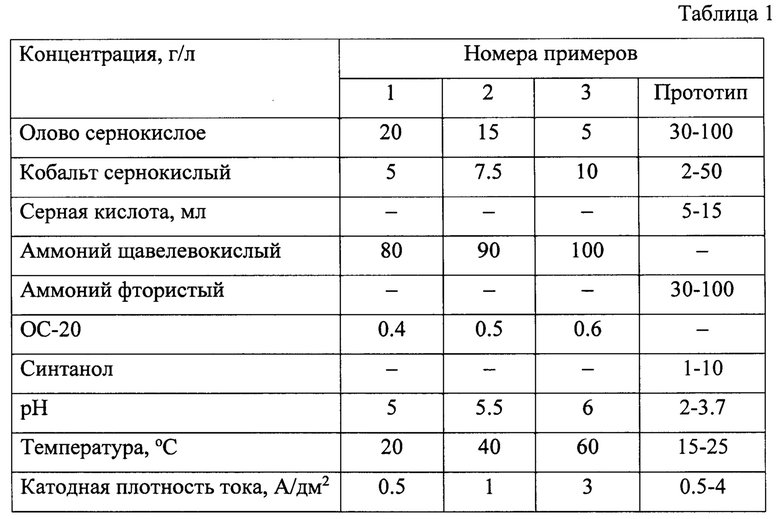

Примеры с другими значениями концентраций заявляемого электролита приведены в таблице 1.

При выходе за граничные значения показателей составов электролитов возможно нарушение стабильности раствора, а также ухудшение качества получаемых олово-кобальтовых покрытий.

Из приготовленных электролитов осаждают олово-кобальтовые покрытия.

Для определения диапазона рабочей плотности тока на образцы из стали наносили олово-кобальтовое покрытие толщиной 9 мкм. Полученные покрытия по внешнему виду соответствуют требованиям ГОСТ 9.301-86, а по сцеплению с основным металлом ГОСТ 9.302-88.

Для определения химического состава сплавов использовали сканирующий электронный микроскоп VEGA 3SBH (TESCAN) с интегрированной системой энергодисперсионного анализа (EDS) AZtec Energy X-act, Oxford Instruments.

С целью определения коррозионной стойкости полученные образцы испытывали в 3% NaCl. Определяли плотность тока коррозии в паре Sn-Co покрытие - сталь. Причем, покрытия в 3% NaCl имеют более отрицательный потенциал по сравнению с потенциалом стали, что важно, так как в этом случае отсутствуют внутренние дефекты, вызванные коррозией основного металла. Анодный характер защиты сталей сохраняется при содержании кобальта в покрытиях от 10-85 ат. %.

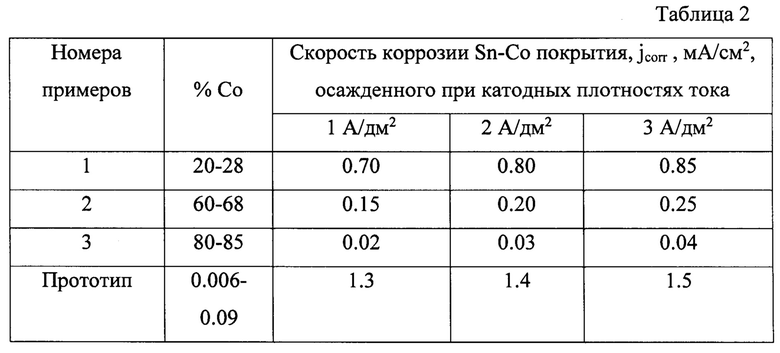

При всех испытаниях получаемых покрытий проводили не менее 4-5 параллельных опытов и брали среднеарифметические значения величин. Результаты испытаний представлены в таблице 2.

Из таблицы 2 видно, что предлагаемый электролит (примеры 1-3) позволяет получать олово-кобальтовые покрытия с содержанием кобальта 20-85 ат. %, которые характеризуются скоростью коррозии в среднем 2-47 раза меньшей по сравнению с прототипом.

Другим преимуществом заявляемого электролита является то, что в электролите снижены концентрации основных компонентов, поэтому он имеет более низкую токсичность, а значит и стоимость, таким образом, его использование выгодно как с точки зрения экологии, так и экономики. Кроме того, электролит обладает более широким диапазоном получения олово-кобальтовых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНК-ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 2019 |

|

RU2712582C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-ЦИНКОВЫХ ПОКРЫТИЙ | 2024 |

|

RU2840543C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-НИКЕЛЕВЫХ ПОКРЫТИЙ | 2013 |

|

RU2526656C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНК-КОБАЛЬТОВЫХ ПОКРЫТИЙ | 2014 |

|

RU2569618C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2023 |

|

RU2804814C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ МЕТАЛЛИЗАЦИИ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2653515C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ Co-Ni ПОКРЫТИЙ | 2009 |

|

RU2392357C1 |

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU922186A1 |

| ЭЛЕКТРОЛИТ БРОНЗИРОВАНИЯ | 2000 |

|

RU2164968C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ С КАРБИДАМИ ВОЛЬФРАМА | 2011 |

|

RU2463392C1 |

Изобретение относится к области гальванотехники, в частности для получения гальванических покрытий олово-кобальтовыми сплавами на сталях или меди, и может быть использовано в электронной промышленности, машиностроении, приборостроении, автомобильной промышленности и других отраслях промышленности. Электролит содержит, г/л: олово сернокислое 5-20, кобальт сернокислый 5-10, аммоний щавелевокислый 80-100, препарат ОС-20 0,4-0,6 и вода до 1 литра. Техническим результатом изобретения является снижение скорости коррозии покрытий с одновременным снижением экологической нагрузки на природные воды за счет снижения токсичности сточных вод. 2 табл.

Электролит для электроосаждения олово-кобальтовых покрытий, содержащий олово сернокислое, кобальт сернокислый, препарат ОС-20 и воду, отличающийся тем, что он дополнительно содержит аммоний щавелевокислый, при следующем соотношении компонентов, г/л:

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU922186A1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ СПЛАВОМ ОЛОВО-КОБАЛЬТ | 2008 |

|

RU2377344C1 |

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU954528A1 |

| US 3914160 A, 21.10.1975. | |||

Авторы

Даты

2019-07-09—Публикация

2018-10-29—Подача