Изобретение относится к технологии очистки газа от жидких примесей с использованием центробежных сил, возникающих при закручивании газожидкостного потока, и может быть использовано при разделении газожидкостных смесей в процессах и аппаратах для сепарации жидкости из газового потока, при абсорбции влаги жидким поглотителями, при осушке газа в нефтяной, газовой, нефтехимической и других отраслях промышленности.

Известен способ сепарации жидкости из газового потока (см. патент РФ №2344869, B01D 45/12, B01D 53/26, опубл. 27.01.2009 в БИ №3), включающий закручивание газожидкостного потока, формирование вращающегося слоя жидкости на поверхностях цилиндрического патрубка и осевого тела вращения, разделение потоков на жидкую и газовую фазы и их последующий отбор, причем на максимальном радиусе периферийной кромки осевого тела вращения увеличивают толщину слоя жидкости и формируют дискретные укрупненные капли жидкости путем воздействия на слои жидкости закрученным газовым потоком.

Общими признаками известного и предлагаемого способов являются:

- закручивание газожидкостного потока;

- формирование вращающегося слоя жидкости на поверхности цилиндрического патрубка;

- разделение потоков на жидкую и газовую фазы и их последующий отбор.

Недостатком известного способа является низкая эффективность отделения жидкости, обусловленная формированием на поверхности цилиндрического патрубка струйного течения жидкости, которая по спирали направляется в зону сбора и удаления и перегружает данную зону. При этом за счет высокой скорости жидкость дробится на капли, которые в значительном количестве уносятся с периферийным газом.

Известен способ сепарации (см. патент РФ №2401155, B01D 45/12, опубл. 10.10.2010 в БИ №28), включающий закручивание восходящего газожидкостного потока, формирование центробежного поля с зонами пониженного и повышенного давления, осаждение капельной жидкости в зоне повышенного давления, образование слоя пленочной жидкости на поверхности центрального тела, установленного в сепарационном элементе, и раздельный отвод газа и жидкости, причем по ходу поступательного движения вращающегося потока осуществляют перемещение пленочной жидкости в зону повышенного давления путем преодоления сил поверхностного натяжения пленки жидкости посредством размещенной на центральном теле сетки и отвод оставшейся пленочной жидкости в зону пониженного давления и далее в область формирования центробежного поля.

Общими признаками известного и предлагаемого способов являются:

- закручивание газожидкостного потока;

- формирование центробежного поля с зонами пониженного и повышенного давления;

- образование слоя пленочной жидкости;

- разделение потоков на жидкую и газовую фазы и их последующий отбор.

Недостатком известного способа является низкая эффективность разделения газожидкостного потока вследствие формирования на поверхности цилиндрического патрубка струйного течения жидкости и, как следствие, уноса капель жидкости с периферийным газом.

Наиболее близким по технической сущности и заявляемому результату является способ сепарации, осуществляемый в устройстве для сепарации тонкодисперсной капельной жидкости из парогазового потока (см. патент РФ №2278721, B01D 46/24, опубл. 27.06.2006 в ОБ №18), включающий закручивание газожидкостного потока, формирование пленки на тыльной по отношению к потоку газа поверхности из лиофильного, металлокерамического фильтрматериала с фронтальным тонкопористым мембранным слоем с последующим ее отеканием под действием силы тяжести.

Общими признаками известного и предлагаемого способов являются:

- закручивание газожидкостного потока;

- формирование пленочного режима течения жидкости на поверхности материала, обладающего лиофильностью;

- разделение потоков на газовую и жидкую фазы и их последующий отвод.

Недостатком известного способа является низкая эффективность и производительность, так как в зоне формирования периферийной части центробежного поля на поверхности цилиндрического патрубка формируется струйное течение жидкости, которая по спирали направляется в зону сбора и удаления и перегружает ее, при этом жидкость, имея высокую скорость, дробится на капли, которые в значительном количестве уносятся с периферийным газом. Кроме того, эффективность разделения газожидкостного потока снижена также вследствие разрушения центробежного поля при переходе вращающегося потока на лиофильную металлокерамическую поверхность (на ее тыльной стороне по отношению к потоку газа).

Технический результат предлагаемого способа заключается в повышении эффективности и производительности процесса разделения газожидкостного потока.

Технический результат достигается тем, что в способе сепарации газожидкостного потока, включающем закручивание газожидкостного потока, формирование пленочного режима течения жидкости на поверхности материала, обладающего лиофильностью, разделение потока на газовую и жидкую фазы и их последующий отвод, пленочный режим течения жидкости организуют в периферийной зоне центробежного поля, создаваемого потоком газа при его движении, при этом количество периферийных зон соответствует количеству несмешивающихся компонентов жидкой фазы и каждая зона имеет соответствующие свойства лиофильности поверхности материала по отношению к каждому компоненту.

Формирование пленочного режима течения жидкости в периферийной зоне центробежного поля, создаваемого потоком газа при его движении, позволяет исключить возникновение струйного течения жидкости, а также дробление жидкости на капли и, как следствие, вторичный унос уловленной жидкости. Это также позволяет не перегружать зону сбора и удаления уловленной жидкости и повысить производительность процесса сепарации.

Соответствие количество периферийных зон количеству несмешивающихся компонентов жидкой фазы позволяет разделять газожидкостный поток, содержащий жидкости с разными физическими свойствами, и за счет избирательного смачивания поверхности лиофильного материала сепарируемыми жидкостями повысить эффективность и производительность процесса сепарации.

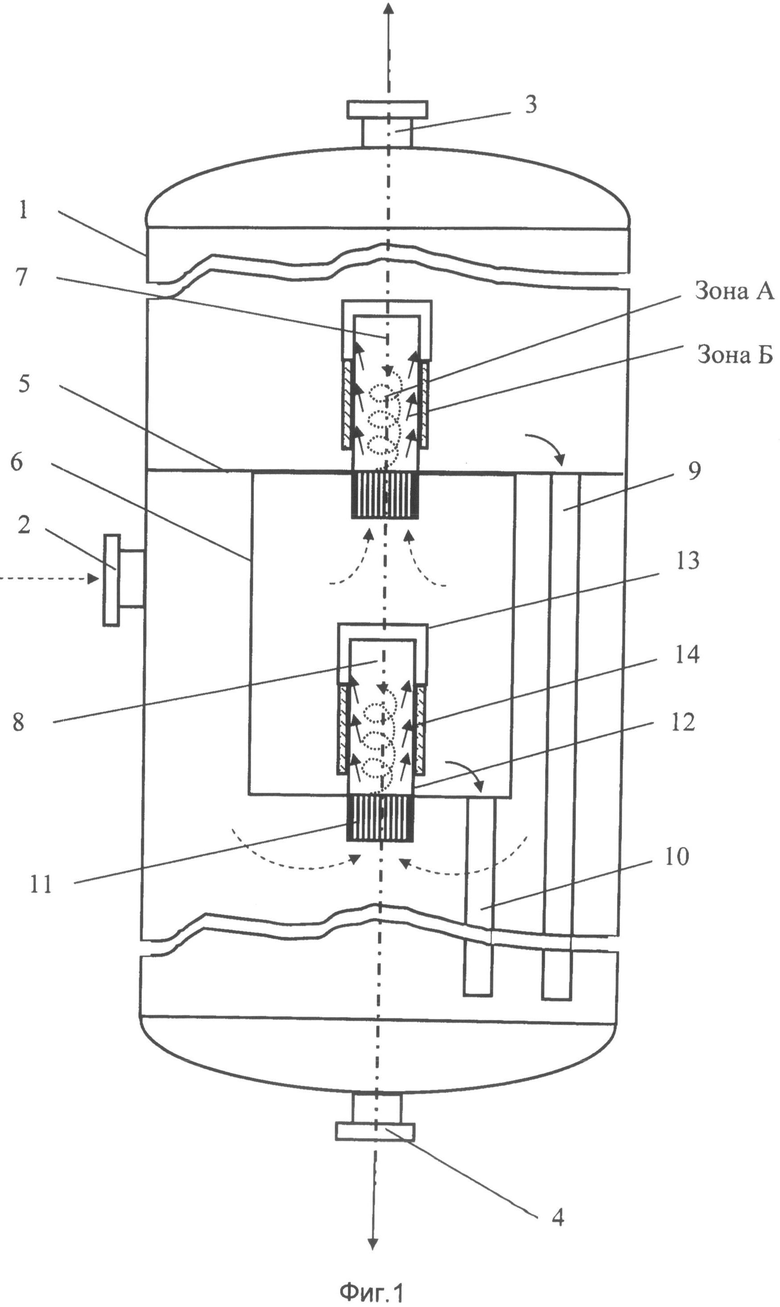

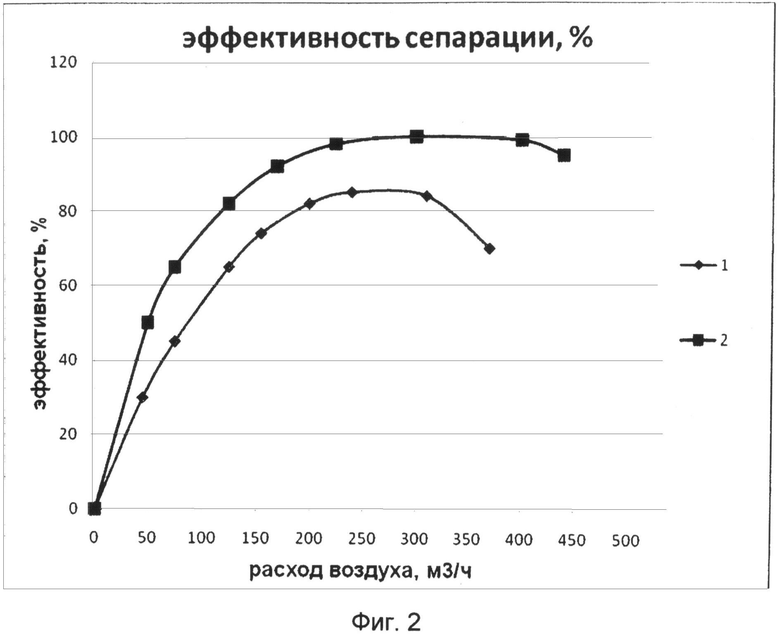

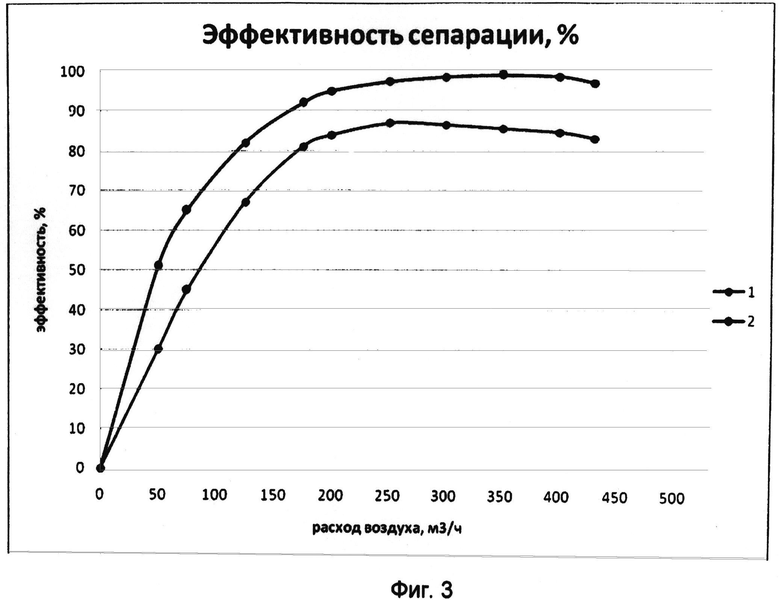

На фигуре 1 представлено устройство, на котором осуществляется предлагаемый способ сепарации газожидкостного потока; на фигуре 2 - графическая зависимость эффективности сепарации воздуха от аэрозолей воды; на фигуре 3 - графическая зависимость эффективности сепарации капель воды и растительного масла от расхода воздуха, полученная экспериментальным путем.

Устройство (см. фиг.1) содержит корпус 1 с патрубком 2 входа газожидкостного потока, патрубком 3 выхода газа и патрубком 4 выхода жидкости. Внутри корпуса 1 расположено горизонтальное полотно 5, снизу которого прикреплена камера 6. На полотне 5 и нижней части камеры 6 установлены центробежные элементы 7, 8 (соответственно) и дренажные патрубки 9, 10 (соответственно).

Центробежный элемент состоит из завихрителя 11, обечайки 12, пленкосъемника 13 и каплеотбойника 14. Внутренняя поверхность обечайки 12 имеет лиофильные свойства по отношению к отделяемой жидкости. Центробежный сепарационный элемент может быть выполнен из металла, пластика, керамических сплавов, стекла, углеволокна и других материалов, а также из их комбинации.

Способ реализуется следующим образом.

Для реализации предложенного способа, а именно: разделения исходной смеси воздух - вода - масло, внутренняя поверхность обечайки 12 центробежного элемента 8 имеет лиофильные свойства по отношению к воде, т.е. является гидрофильной поверхностью, а внутренняя поверхность обечайки 12 центробежного элемента 7 имеет лиофильные свойства по отношению к маслу, т.е. является олерфильной поверхностью.

Исходная смесь (см. фиг.1) через патрубок 2 входа газожидкостного потока попадает в корпус 1 и далее на завихритель 11 центробежного элемента 8 камеры 6, в котором исходная смесь приобретает центробежное движение, при этом формируются центральная (зона А) и периферийная (зона Б) зоны разделяемого газожидкостного потока. Под действием центробежных сил жидкая фаза исходной смеси перемещается в периферийную зону центробежного поля, при этом вода осаждается на внутренней гидрофильной поверхности обечайки 12 центробежного элемента 8. Вода обволакивает гидрофильную поверхность обечайки 12 центробежного элемента 8, после чего основное количество воды в виде пленки направляется в зазор между обечайкой 12 и пленкосъемником 13, стекает по каплеотбойнику 14 в нижнюю часть камеры 6 и через дренажный патрубок 10 и далее патрубок 4 выхода жидкости отводится из устройства.

Вместе с водой через зазор между обечайкой 12 и пленкосъемником 13 частично отводится захваченный воздух и часть масла, в режиме револьвентного течения стекающего по пленке воды.

Основная часть масла уносится вместе с очищенным воздухом в центробежный элемент 7, внутренняя поверхность обечайки 12 которого олеофильна. Попав в зону действия центробежного поля, масляная аэрозоль под действием центробежных сил направляется в периферийную зону центробежного поля, где и осаждается на внутреннюю олеофильную поверхность обечайки 12 центробежного элемента 7. Масло обволакивает олеофильную поверхность обечайки 12, после чего в виде пленки направляется в зазор между обечайкой 12 и пленкосъемником 13, стекает по каплеотбойнику 14 на горизонтальное полотно 5 и через дренажный патрубок 9 и далее патрубок 4 выхода жидкости отводится из устройства. Очищенный воздух отводится за пределы протекания процесса через центральное отверстие пленкосъемника 13 центробежного элемента 7 и выводится из аппарата через патрубок 3 выхода газа.

Пример 1

Параметры процесса:

Расход воздуха, м3/ч - 100-400;

Исходное содержание воды в воздухе мл/м3 - 400;

Средняя дисперсность капель, мкм - 10;

Давление, МПа - 0,15.

Очистка воздуха от воды осуществлялась на центробежном элементе, изображенном на фиг.1, диаметром 50 мм, в двух вариантах. В первом варианте устройство было изготовлено из гидрофобного материала - нержавеющей стали, во втором - из стали 09Г2С с гидрофильным покрытием внутренней поверхности обечайки (периферийная зона центробежного поля). Гидрофильное покрытие было выполнено путем химической обработки внутренней поверхности обечайки (например, жидкофазным окислением поверхности до образования плотного и прочного слоя частично гидратированных оксидов).

Рассмотрим процесс сепарации воздуха в центробежном элементе, внутренняя поверхность обечайки которого гидрофобна (в нашем случае центробежный элемент выполнен из нержавеющей стали). Исходная смесь подается в завихритель 11, где потоку придается поступательно-вращательное движение. При этом формируется центробежное поле с центральной и периферийной зоной. Жидкость под действием центробежных сил направляется в периферийную зону центробежного поля, где осаждается на внутреннюю поверхность обечайки 12. Далее осевшая жидкость в виду гидрофобности материала центробежного элемента формируется в револьвенту, струя которой под углом 40-50 градусов (в зависимости от угла закрутки в завихрителе) направляется к пленкосъемнику 13 (зона сбора и удаления жидкости), где точечно поступает в зазор между внутренней поверхности обечайки 12 и внутренней поверхностью пленкосъемника 13. В результате часть жидкости не помещается в зазор и уносится с воздухом через центральное отверстие пленкосъемника 13.

По результатам проведенных исследований построена зависимость эффективности сепарации воздуха от аэрозолей воды при разных расходах воздуха (фиг.2 кривая 1).

На фиг.2 (кривая 2) представлена эффективность сепарации заявляемым способом, а именно: эффективность процесса центробежной сепарации с организованным в периферийной зоне центробежного поля пленочным режимом течения осевшей на внутреннюю поверхность обечайки жидкости. Пленочный режим течения жидкости организован путем нанесения гидрофильного покрытия на внутреннюю поверхность обечайки. В результате аэрозоль воды, поступив в центробежное поле, равномерно осаждается на гидрофильную поверхность и пленкой поднимается к пленкосъемнику 13, равномерно распределяется в зазоре между пленкосъемником 13 и обечайкой 12 и по внешней поверхности обечайки 12 отводится вниз. Газ, попавший в зазор вместе с водой, попадает на каплеотбойник 14, отделяется от капель воды и отводится из зоны действия центробежных сил.

Как видно из графиков, представленных на фиг.2, предлагаемый способ сепарации газожидкостного потока значительно эффективней существующих.

Пример 2

На гидродинамическом стенде ОАО «НИПИгазпереработка» известным и заявляемым способом подверглась сепарации смесь воздух - вода - растительное масло.

Параметры процесса:

Расход воздуха, м3/ч - 100-400;

Содержание воды в воздухе, мл/м3 - 360;

Содержание растительного масла в воздухе мл/м3 - 360;

Средняя дисперсность капель, мкм - 10;

Давление, МПа - 0,15.

Очистка воздуха осуществлялась на устройстве (см. фиг.1) через два последовательно установленных центробежных сепарационных элемента.

По первому варианту центробежные сепарационные элементы 7 и 8 были выполнены гидрофобными из нержавеющей стали, но смачивающимися растительным маслом.

По второму варианту первый по направлению движения центробежный сепарационный элемент 8 имеет на внутренней поверхности обечайки (периферийной зоне центробежного поля) гидрофильное покрытие, а второй центробежный сепарационный элемент 7 имеет олеофильную внутреннюю поверхность обечайки.

Исходная смесь через патрубок 2 входа газожидкостной смеси подается во внутреннюю полость корпуса 1, далее воздух с аэрозолями подается в последовательно установленные центробежные элементы 7 и 8. В первом варианте, когда внутренняя поверхность обечайки 12 центробежных элементов 7 и 8 гидрофобна, в зоне действия центробежных сил аэрозоли осаждаются на внутреннюю поверхность обечайки 12 (периферийную зону центробежного поля) центробежного элемента 8. Причем масло пленкой обволакивает поверхность обечайки 12, а осажденная вода револьвентами по поверхности масляной пленки также направляется к пленкосъемнику 13. Масло через зазор между пленкосъемником 13 и обечайкой 12 отводится пленочным течением на внешнюю поверхность обечайки 12 и по ней выводится из зоны действия центробежных сил. Вода частично отводится через зазор вместе с маслом и далее вместе с газом, прошедшим через зазор (боковой выход из пленкосъемника 13), отводится из зоны действия центробежных сил. Основная масса воды, не поместившаяся в зазор вместе с воздухом, через центральное отверстие пленкосъемника 13 направляется в завихритель 11 центробежного сепарационного элемента 7, в котором формируется центробежное поле, и затем водная аэрозоль, переместившаяся под действием центробежных сил на периферию центробежного поля и осевшая на внутреннюю поверхность обечайки 12, револьвентами направляется к пленкосъемнику 13. Процесс прохождения струи водной револьвенты повторяется - часть воды вместе с воздухом отводится через зазор между образующими обечайки 12 и пленкосъемника 13 и далее через каплеотбойник 14 отводится из зоны действия центробежных сил. Другая часть струи револьвенты, не поместившаяся в зазор, уносится вместе с очищенным воздухом через центральное отверстие пленкосъемника 13.

На фиг.3 представлена кривая 1 - зависимость эффективности сепарации воздуха от воды и масла описанным известным способом центробежной сепарации. Как видно из графика эффективность сепарации достаточно низкая.

Рассмотрим работу заявляемого способа сепарации. Исходная смесь (см. фиг.1) через патрубок 2 входа газожидкостного потока и завихритель 11 центробежного элемента 8 попадает в зону действия центробежного поля, имеющего центральную и периферийную зоны. Аэрозоли под действием центробежных сил перемещаются в периферийную зону центробежного поля и осаждаются на внутренней гидрофильной поверхности обечайки 12. Причем вода обволакивает гидрофильную поверхность обечайки 12 и пленкой направляется в зону сбора и удаления жидкости - к пленкосъемнику 13. Масло револьвентой по пленке воды также направляется к пленкосъемнику 13. Далее пленка воды через зазор между образующими обечайки 12 и пленкосъемника 13 отводится из зоны действия центробежных сил, вместе с водой через зазор частично отводится захваченный воздух и часть струи револьвенты. Основная масса не поместившейся в зазоре струи револьвенты уносится вместе с очищенным воздухом в центробежный элемент 7, внутренняя поверхность обечайки 12 которого олеофильна. Попав в зону действия центробежного поля, масляная аэрозоль под действием центробежных сил направляется в периферийную зону центробежного поля, где и осаждается на внутреннюю олеофильную поверхность обечайки 12. При этом масло обволакивает олеофильную поверхность обечайки 12 и пленкой направляется к пленкосъемнику 13. Пленка масла вместе с захваченным воздухом отводится из зоны действия центробежных сил через зазор между образующими обечайки 12 и пленкосъемника 13. Далее воздух и часть масла в капельном виде направляются в каплеотбойник 14 и затем отводятся за пределы протекания процесса.

Кривая 2 на фиг.3 наглядно демонстрирует преимущество заявляемого способа сепарации газожидкостного потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕПАРАЦИИ ЖИДКОСТИ ИЗ ГАЗОЖИДКОСТНОГО ПОТОКА | 2009 |

|

RU2401155C1 |

| СПОСОБ СЕПАРАЦИИ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344869C2 |

| СЕПАРАЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2650985C2 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2359737C2 |

| Способ очистки газа от жидкости и примесей и устройство для его осуществления | 2016 |

|

RU2655361C2 |

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2370305C1 |

| СЕПАРАТОР | 2008 |

|

RU2376054C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| КОНТАКТНО-СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2622656C1 |

Изобретение относится к технологии очистки газа от жидких примесей с использованием центробежных сил, возникающих при закручивании газожидкостного потока, и может быть использовано в нефтяной, газовой, нефтехимической и других отраслях промышленности. Способ сепарации газожидкостного потока включает закручивание газожидкостного потока, формирование пленочного режима течения жидкости на поверхности материала, обладающего лиофильностью, разделение потока на газовую и жидкую фазы и их последующий отвод. При этом пленочный режим течения жидкости организуют в периферийной зоне центробежного поля, создаваемого потоком газа при его движении. Количество периферийных зон соответствует количеству несмешивающихся компонентов жидкой фазы. Каждая зона имеет соответствующие свойства лиофильности поверхности материала по отношению к каждому компоненту. Предлагаемый способ позволяет повысить эффективность и производительность процесса разделения газожидкостного потока. 3 ил., 2 пр.

Способ сепарации газожидкостного потока, включающий закручивание газожидкостного потока, формирование пленочного режима течения жидкости на поверхности материала, обладающего лиофильностью, разделение потока на газовую и жидкую фазы и их последующий отвод, отличающийся тем, что пленочный режим течения жидкости организуют в периферийной зоне центробежного поля, создаваемого потоком газа при его движении, при этом количество периферийных зон соответствует количеству несмешивающихся компонентов жидкой фазы, и каждая зона имеет по отношению к каждому компоненту соответствующие свойства лиофильности поверхности материала.

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ПАРОГАЗОВОГО ПОТОКА | 2004 |

|

RU2278721C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРИРОВАНИЯ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2000 |

|

RU2163163C1 |

| СПОСОБ ЛЕЧЕНИЯ ПОСЛЕОПЕРАЦИОННЫХ ОСЛОЖНЕНИЙ | 2001 |

|

RU2199337C1 |

| Газожидкостной сепаратор | 1982 |

|

SU1053851A1 |

| DE 3613598 A1, 29.10.1987 | |||

| US 4904287 A, 27.02.1990. | |||

Авторы

Даты

2013-09-27—Публикация

2012-05-11—Подача