Изобретение относится к технологическому оборудованию для сборки якорей электрических машин и может быть использовано в электротехнической промышленности.

Цель изобретения - повышение производительности и снижение габаритов линии.

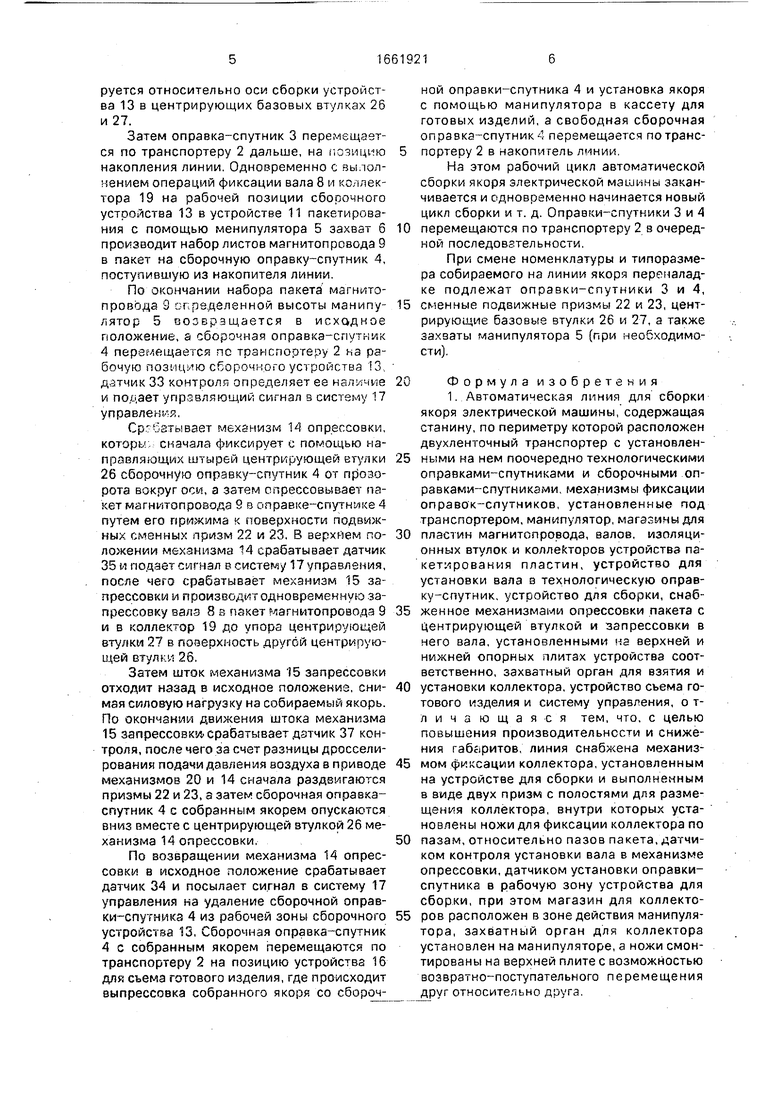

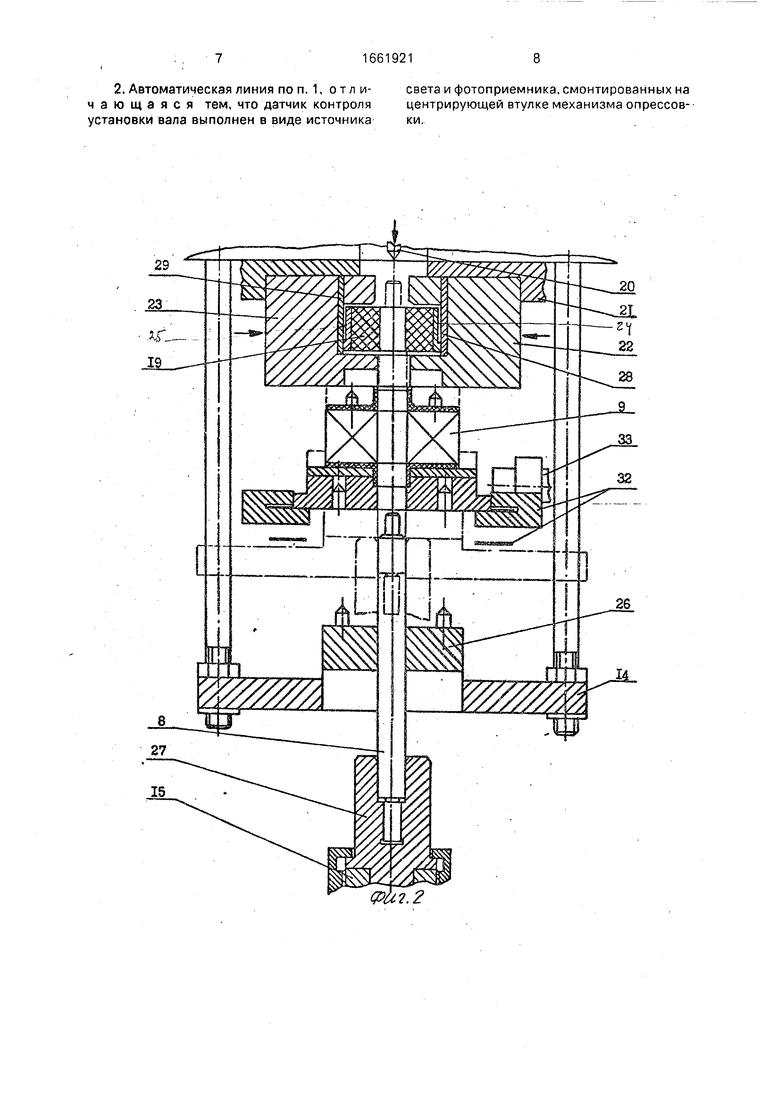

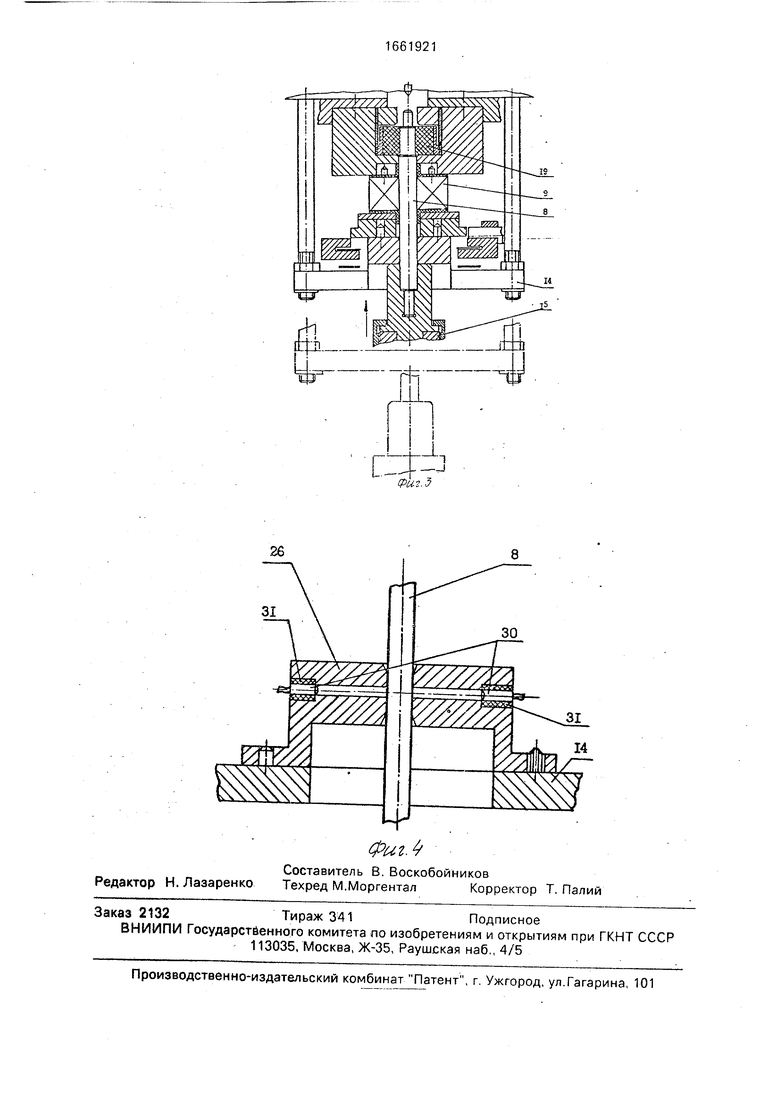

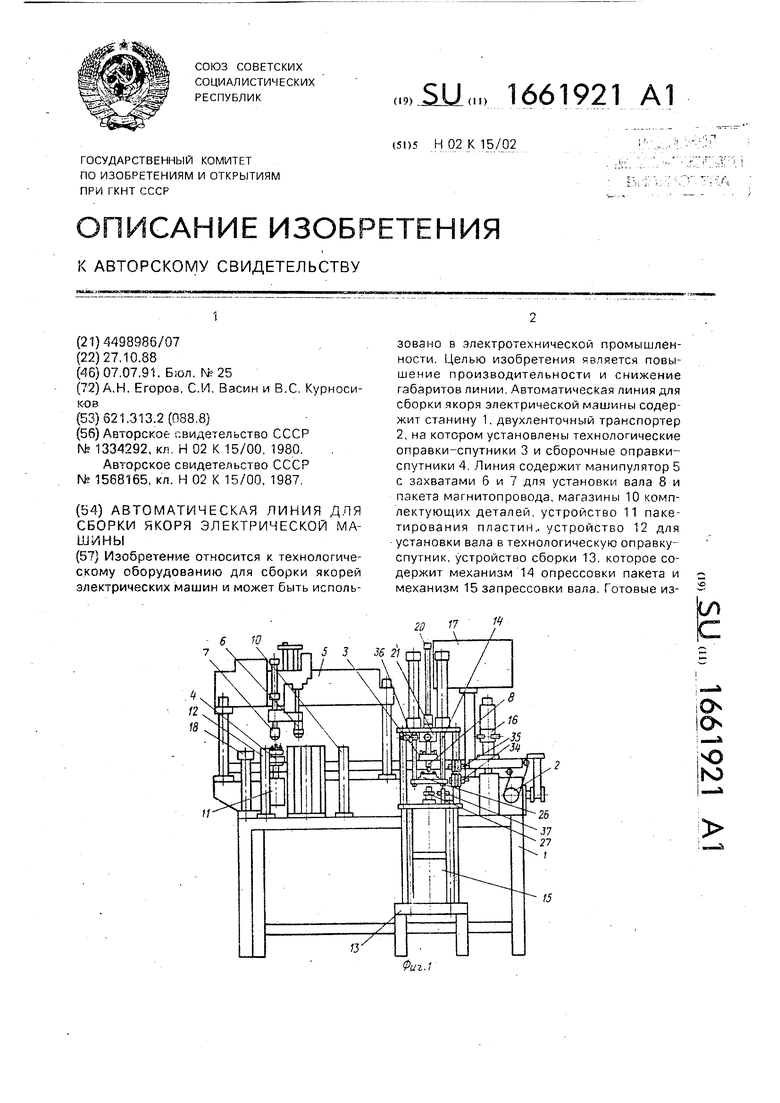

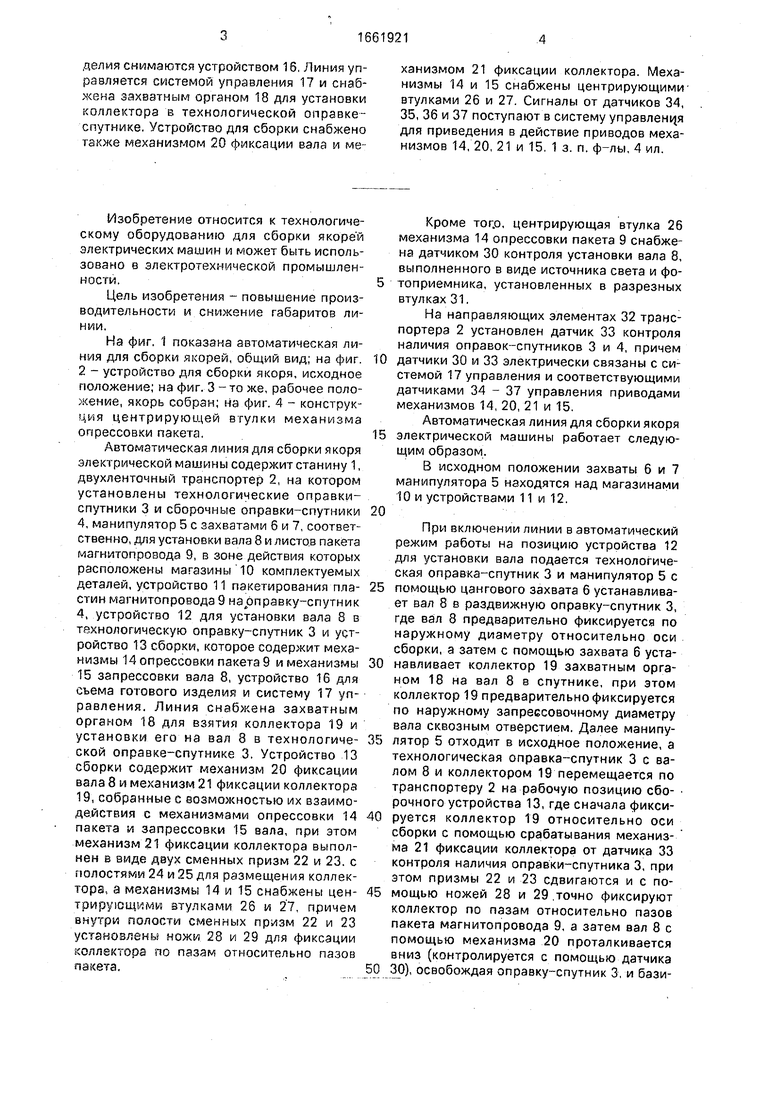

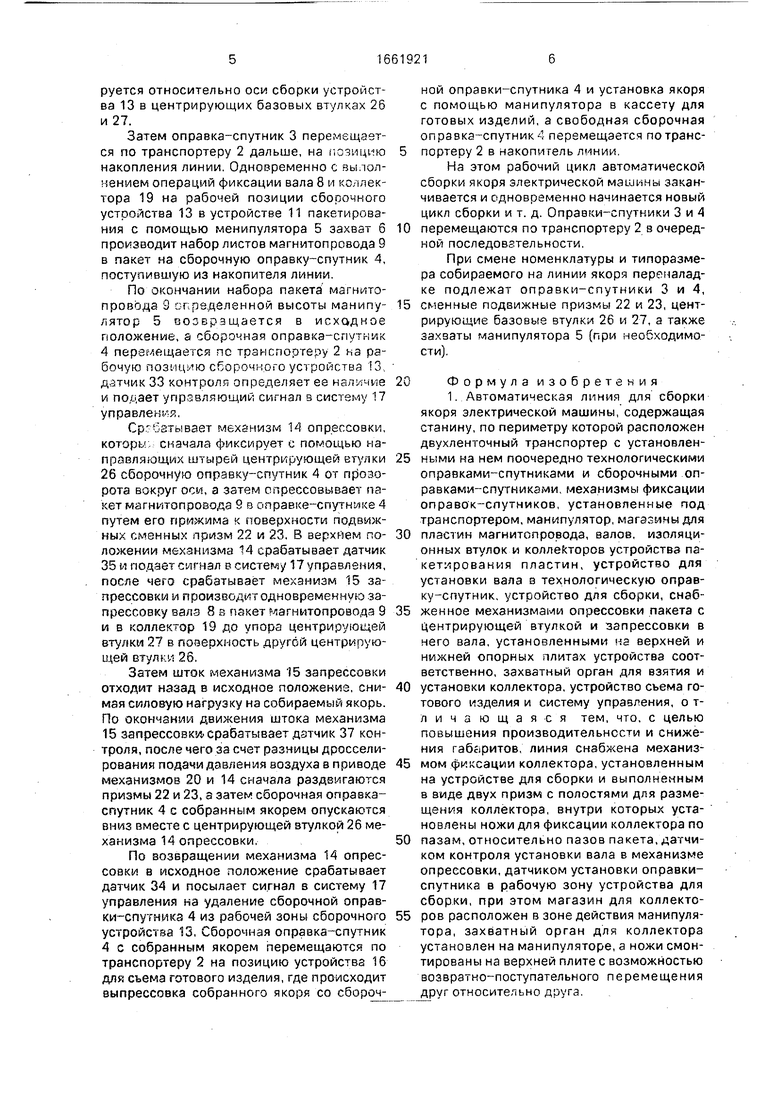

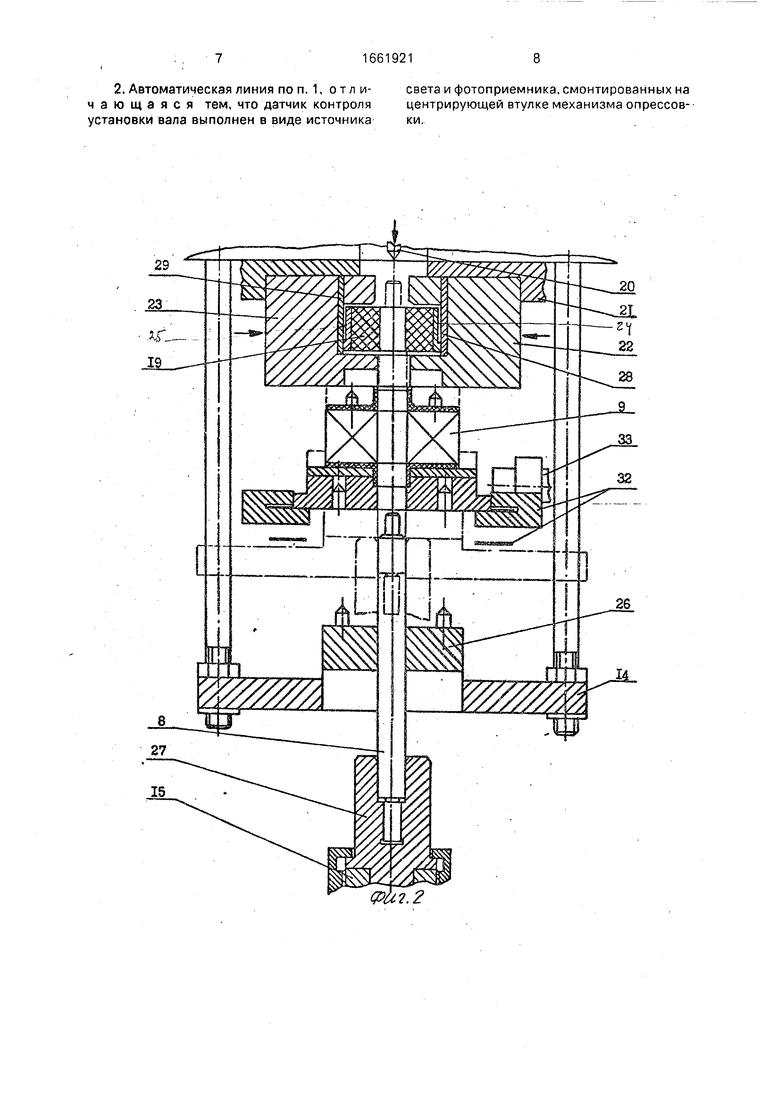

На фиг. 1 показана автоматическая линия для сборки якорей, общий вид; на фиг. 2 - устройство для сборки якоря, исходное положение; на фиг. 3 -то же, рабочее положение, якорь собран; на фиг. 4 - конструкция центрирующей втулки механизма опрессовки пакета.

Автоматическая линия для сборки якоря электрической машины содержит станину 1, двухленточный транспортер 2, на котором установлены технологические оправки- спутники 3 и сборочные оправки-спутники 4, манипулятор 5 с захватами 6 и 7, соответственно, для установки вала 8 и листов пакета магнитопровода 9, в зоне действия которых расположены магазины 10 комплектуемых деталей,устройство 11 пакетирования пластин магнитопровода 9 нарправку-спутник 4, устройство 12 для установки еала 8 в технологическую оправку-спутник 3 и устройство 13 сборки, которое содержит механизмы 14 опрессовки пакета 9 и механизмы 15 запрессовки вала 8, устройство 16 для съема готового изделия и систему 17 управления. Линия снабжена захватным органом 18 для взятия коллектора 19 и установки его на вал 8 в технологической оправке-спутнике 3. Устройство 13 сборки содержит механизм 20 фиксации вала 8 и механизм 21 фиксации коллектора 19, собранные с возможностью их взаимодействия с механизмами опрессовки 14 пакета и запрессовки 15 вала, при этом механизм 21 фиксации коллектора выполнен в виде двух сменных призм 22 и 23. с полостями 24 и 25 для размещения коллектора, а механизмы 14 и 15 снабжены центрирующими втулками 26 и 27, причем внутри полости сменных призм 22 и 23 установлены ножи 28 и 29 для фиксации коллектора по пазам относительно пазов пакета.

Кроме тог.о, центрирующая втулка 26 механизма 14 опрессовки пакета 9 снабжена датчиком 30 контроля установки вала 8, выполненного в виде источника света и фотоприемника, установленных в разрезных втулках 31.

На направляющих элементах 32 транспортера 2 установлен датчик 33 контроля наличия оправок-спутников 3 и 4, причем

датчики 30 и 33 электрически связаны с системой 17 управления и соответствующими датчиками 34 - 37 управления приводами механизмов 14, 20, 21 и 15.

Автоматическая линия для сборки якоря

электрической машины работает следующим образом.

В исходном положении захваты 6 и 7 манипулятора 5 находятся над магазинами 10 и устройствами 11 и 12.

При включении линии в автоматический режим работы на позицию устройства 12 для установки вала подается технологическая оправка-спутник 3 и манипулятор 5 с

помощью цангового захвата 6 устанавливает вал 8 в раздвижную оправку-спутник 3, где вал 8 предварительно фиксируется по наружному диаметру относительно оси сборки, а затем с помощью захвата 6 устанавливает коллектор 19 захватным органом 18 на вал 8 в спутнике, при этом коллектор 19 предварительно фиксируется по наружному запрессовочному диаметру вала сквозным отверстием. Далее манипулятор 5 отходит в исходное положение, а технологическая оправка-спутник 3 с валом 8 и коллектором 19 перемещается по транспортеру 2 на рабочую позицию сборочного устройства 13, где сначала фиксируется коллектор 19 относительно оси сборки с помощью срабатывания механизма 21 фиксации коллектора от датчика 33 контроля наличия оправки-спутника 3, при этом призмы 22 и 23 сдвигаются и с помощью ножей 28 и 29 .точно фиксируют коллектор по пазам относительно пазов пакета магнитопровода 9, а затем вал 8 с помощью механизма 20 проталкивается вниз (контролируется с помощью датчика

30), освобождая оправку-спутник 3, и базируется относительно оси сборки устройства 13 в центрирующих базовых втулках 26 и 27.

Затем оправка-спутник 3 перемещается по транспортеру 2 дальше, на позицию накопления линии. Одновременно с выполнением операций фиксации вала 8 и коллектора 19 на рабочей позиции сборочного устройства 13 в устройстве 11 пакетирования с помощью менипулятора 5 захват б производит набор листов магнитопровода 9 в пакет на сборочную оправку-спутник 4, поступившую из накопителя линии.

По окончании набора пакета магнитопровода 9 с:гределенной высоты манипулятор 5 возвращается в исходное положение, а сборочная оправка-спутник 4 перемещается пс транспортеру 2 на рабочую позицию сборочного устройства 13 датчик 33 контроля определяет ее н&лмчие и подает управляющий сигнал в систему 17 управления,

Ср Оатывает механизм 14 опрессовки, котору сначала фиксирует с помощью направляющих штырей центрирующей втулки 26 сборочную оправку-спутник 4 от пр озо- рота вокруг оси, а затем спрессовывает пакет магнитопровода 9 в оправке-спутнике 4 путем его прижима к поверхности подвижных сменных призм 22 и 23. В верхнем положении механизма 14 срабатывает датчик 35 и подает сигнал в систем/ 17 управления, после чего срабатывает механизм 15 за- лрессовкм и производит одновременную запрессовку вала 8 в пакет магнитопровода 9 и в коллектор 19 до упора центрирующей втулки 27 в поверхность другой центрирующей втулки 26.

Затем шток механизма 15 запрессовки отходит назад в исходное положение, снимая силовую нагрузку на собираемый якорь. По окончании движения штока механизма 15 запрессовки срабатывает дзтчик 37 контроля, после чего за счет разницы дросселирования подачи давления воздуха в приводе механизмов 20 и 14 сначала раздвигаются призмы 22 и 23, а затем сборочная оправка- спутник 4 с собранным якорем опускаются вниз вместе с центрирующей втулкой 26 механизма 14 опрессовки,

По возвращении механизма 14 опрессовки в исходное положение срабатывает датчик 34 и посылает сигнал в систему 17 управления на удаление сборочной оправки-спутника 4 из рабочей зоны сборочного устройства 13, Сборочная оправка-спутник 4 с собранным якорем перемещаются по транспортеру 2 на позицию устройства 16 для сьема готового изделия, где происходит выпрессовка собранного якоря со сборочной оправки-спутника 4 и установка якоря с помощью манипулятора в кассету для готовых изделий, а свободная сборочная оправка-спутник перемещается потранспортеру 2 в накопитель линии

На этом рабочий цикл автоматической сборки якоря злектрической машины заканчивается и одновременно начинается новый цикл сборки и т. д. Оправки-спутники 3 и 4

перемещаются по транспортеру 2 в очередной последовзтельности.

При смене номенклатуры и типоразмера собираемого на линии якоря переналадке подлежат оправки-спутники 3 и 4,

сменные подвижные призмы 22 и 23, центрирующие базовые втулки 26 и 27, а также захваты манипулятора 5 (при необходимости).

Фор мула изобретения

1. Автоматическая линия для сборки якоря электрической машины, содержащая станину, по периметру которой расположен двухленточный транспортер с установленными на нем поочередно технологическими оправками-спутниками и сборочными оправками-спутниками, механизмы фиксации оправок-спутников, установленные под транспортером, манипулятор, магазины для

пластин магнитопровода, валов, изоляционных втулок и коллекторов устройства пакетирования пластин, устройство для установки вала а технологическую оправку-спутник, устройство для сборки, снабженное механизмами опрессовки пакета с центрирующей втулкой и запрессовки в него вала, установленными ч а верхней и нижней опорных плитах устройства соответственно, захватный орган для взятия и

установки коллектора, устройство съема готового изделия и систему управления, о т- л и чающаяся тем, что, с целью повышения производительности и снижения габаритов, линия снабжена механизмом фиксации коллектора, установленным на устройстве для сборки и выполненным в виде двух призм с полостями для размещения коллектора, внутри которых установлены ножи для фиксации коллектора по

пазам, относительно пазов пакета, датчиком контроля установки вала в механизме опрессовки, датчиком установки оправки- спутника в рабочую зону устройства для сборки, при этом магазин для коллекторов расположен в зоне действия манипулятора, захватный орган для коллектора установлен на манипуляторе, а ножи смонтированы на верхней плите с возможностью возвратно-поступательного перемещения друг относительно друга.

2. Автоматическая линия по п. 1, о т л и- света и фотоприемника, смонтированных на чающаяся тем, что датчик контроля центрирующей втулке механизма опрессов- установки вала выполнен в виде источника ки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия сборки роторов электрических машин | 1990 |

|

SU1830594A1 |

| Устройство для сборки пакета магнитопровода с валом ротора | 1986 |

|

SU1534642A1 |

| Автомат для изготовления якоря электродвигателя | 1989 |

|

SU1730710A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

| Устройство для дозирования листов магнитопроводов электрических машин | 1986 |

|

SU1379885A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин с валом | 1979 |

|

SU864442A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| Устройство для сборки коллекторного пакета | 1981 |

|

SU1003220A1 |

| Устройство для дозирования листов пакетов магнитопроводов электрических машин | 1989 |

|

SU1663707A1 |

Изобретение относится к технологическому оборудованию для сборки якорей электрических машин и может быть использовано в электротехнической промышленности. Целью изобретения является повышение производительности и снижение габаритов линии. Автоматическая линия для сборки якоря электрической машины содержит станину 1, двухленточный транспортер 2, на котором установлены технологические оправки-спутники 3 и сборочные оправки-спутники 4. Линия содержит манипулятор 5 с захватами 6 и 7 для установки вала 8 и пакета магнитопровода, магазины 10 комплектующих деталей, устройство 11 пакетирования пластин, устройство 12 для установки вала в технологическую оправку-спутник, устройство сборки 13, которое содержит механизм 14 опрессовки пакета и механизм 15 запрессовки вала. Готовые изделия снимаются устройством 16. Линия управляется системой управления 17 и снабжена захватным органом 18 для установки коллектора в технологической оправке-спутнике. Устройство для сборки снабжено также механизмом 20 фиксации вала и механизмом 21 фиксации коллектора. Механизмы 14 и 15 снабжены центрирующими втулками 26 и 27. Сигналы от датчиков 34, 35, 36 и 37 поступают в систему управления для приведения в действие приводов механизмов 14, 20, 21 и 15. 1 з.п. ф-лы, 4 ил.

&U1.2

| Устройство для сборки ротора электродвигателя | 1985 |

|

SU1334292A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-07-07—Публикация

1988-10-27—Подача