Способ определения закалочных остаточных напряжений

Изобретение относится к измерительной технике и может быть использовано при определении закалочных остаточных напряжений в деталях и заготовках.

Известен способ определения внутренних напряжений в образце по авторскому свидетельству №1453159, согласно которому образец (пластину) разрезают на части, предварительно произведя разметку для измерения деформаций изгиба и растяжения-сжатия. Затем каждую из отрезанных частей исследуют методом плоских срезов для определения распределения остаточных напряжений. Основными недостатками этого способа являются достаточно низкая точность определения закалочных остаточных напряжений, связанная с операциями разрезки образца и дальнейшим удаление слоев механическим методом с составных элементов, а также определение закалочных остаточных напряжений относительно одной оси.

Наиболее близким аналогом является способ определения закалочных остаточных напряжений по авторскому свидетельству №1643928, по которому для определения остаточных напряжений вырезают полоску, затем эту полоску разрезают на две части, измеряют на двух полученных частях деформации изгиба. Полученные данные используют для определения остаточных напряжений.

Недостатками указанных способов определения остаточных напряжений являются дополнительная разрезка (вырезка) исследуемых в дальнейшем частей, что сопряжено с наведением остаточных напряжений собственно от операций разрезки (вырезки). Фактор разрезки (вырезки) оказывает существенное влияние на точность определения остаточных напряжений, т.к. остаточные напряжения, внесенные механическим воздействием в металлах или сплавах, могут быть гораздо больше собственных остаточных напряжений. Кроме того, процесс разрезки (вырезки) осуществляется с применением неконтролируемых сил зажима образца или его части в тисах или других зажимных приспособлениях. Неконтролируемые усилия зажима могут создавать напряжения превышающие предел упругости. Это противоречит условию появления и распределения остаточных напряжений. При пластическом деформировании изменяется характер распределения остаточных напряжений, их знак, величина. В лучшем случае остаточные напряжений могут релаксировать. Так же следует отметить, что исследование и определение остаточных напряжений в указанных способах ведется только по одной из осей координат. Указанные недостатки, несомненно, негативно отражаются на точности определения закалочных остаточных напряжений.

Изобретение направлено на повышение точности определения закалочных остаточных напряжений.

Поставленная задача достигается тем, что берут пластины, предварительно пронумерованные и размеченные, формируют из них пакет, который в дальнейшем подвергается закалке, измеряют деформации изгиба и растяжения сжатия пластин после закалки, по которым рассчитывают закалочные остаточные напряжения.

Отличием от прототипа является то, что полностью отсутствует какое-либо механическое воздействие на образец-свидетель (пластину), будь-то фиксация его в зажимном приспособлении или удаление слоев материала механическим методом - фрезерованием, строганием и т.д. Образец не разрезают на части, из него не вырезают какие-либо составные элементы, которые в дальнейшем исследуют. Кроме этого, определение и расчет остаточных напряжений в заявляемом способе ведется относительно двух осей координат с учетом деформаций изгиба.

Наличие отличительных признаков позволяет сделать вывод о соответствии заявляемого способа определения закалочных остаточных напряжений критерию «новизна».

Анализ патентной и научно-технической информации не позволил выявить источники, содержащие сведения об известности отличительных признаков заявляемого изобретения, что свидетельствует о соответствии заявляемого изобретения критерию «изобретательский уровень».

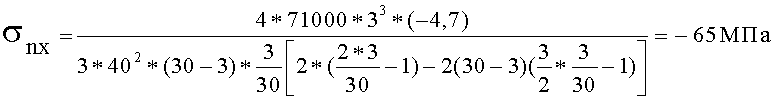

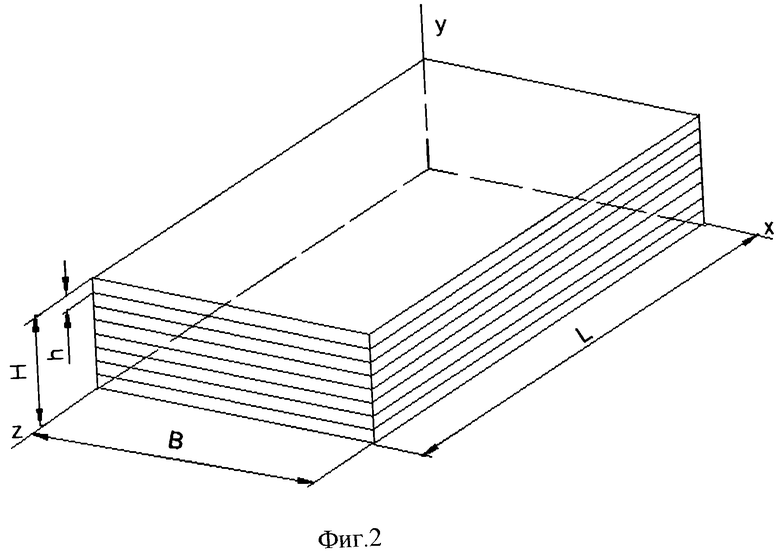

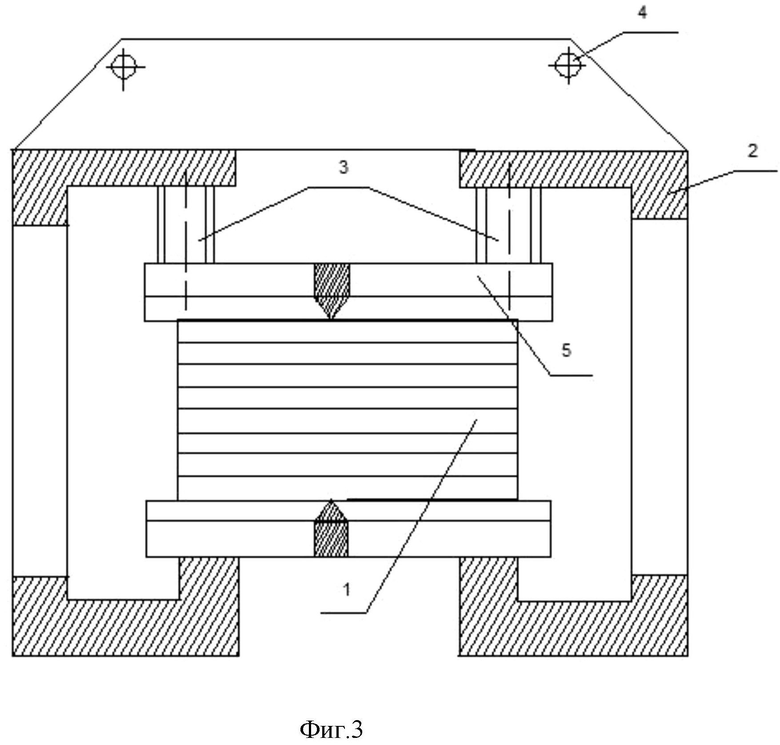

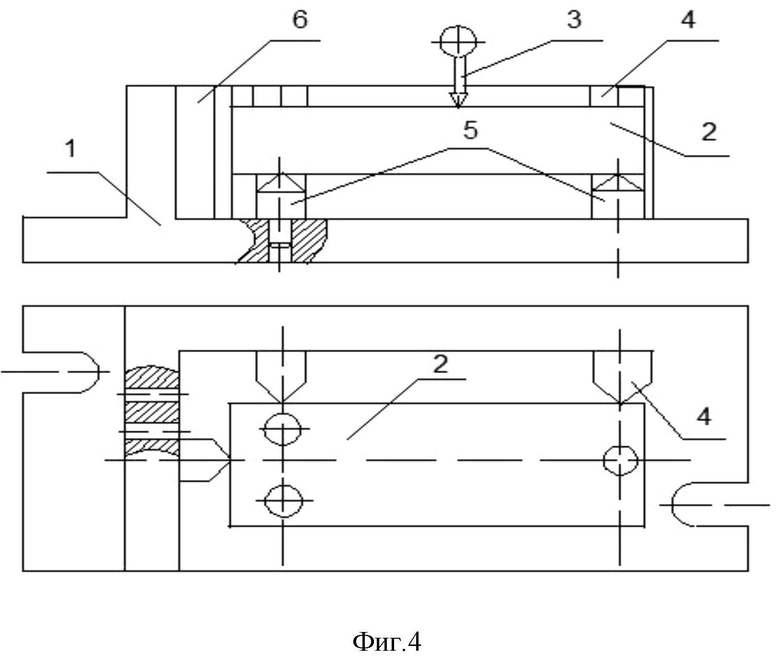

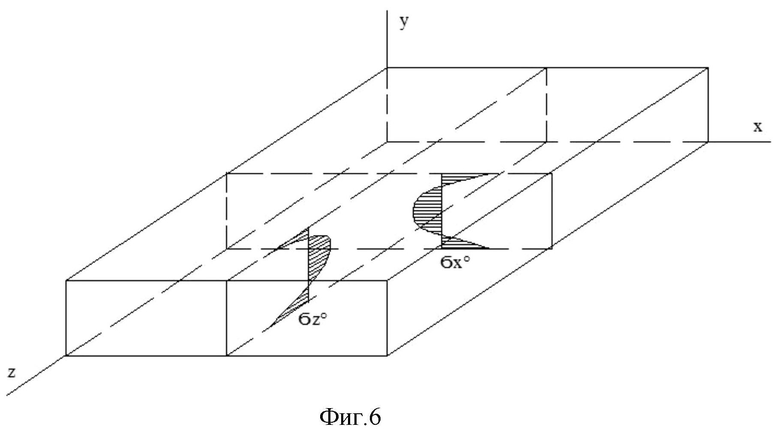

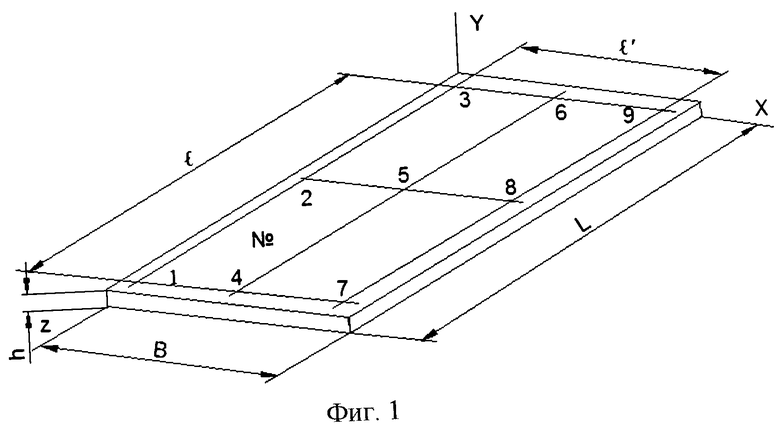

Предлагаемый способ иллюстрируется чертежами, где: на фиг.1 представлена схема нанесения разметки для определения деформаций и нумерация тонких пластин; на фиг.2 представлена схема формирования пакета составной пластины; на фиг.3 представлено приспособление для закалки составной пластины; на фиг.4 представлено универсальное приспособление для измерения деформаций образцов; на фиг.5 представлены эпюры остаточных напряжений по сечениям составной пластины в двух плоскостях; на фиг.6 представлена схема расположения эпюр остаточных напряжений по сечениям составной пластины.

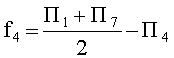

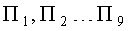

Способ определения закалочных остаточных напряжений выполняется в следующей последовательности. Из листа материала, предназначенного для исследований, толщиной 1-3 мм вырезают пластины одного размера в плане, штангенциркулем наносят базы для измерения деформаций изгиба согласно схеме, представленной на фиг.1. Точки 1-2-3, 4-5-6, 7-8-9 являются базовым размером для измерения деформаций изгиба относительно оси Z, в свою очередь, точки 1-4-7, 2-5-8, 3-6-9 являются базой для измерения деформаций изгиба относительно оси X. Нумерацию пластин производят согласно схеме, представленной на фиг.1.

Из пронумерованных пластин, в порядке возрастания номера пластины, формируют пакет требуемой толщины, который фиксируется регулируемыми упорами 3 в приспособлении для закалки (фиг.2). Производят закалку, используя проушины 4, вынимают пакет из приспособления и производят замеры деформаций по следующей методике.

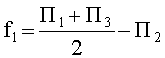

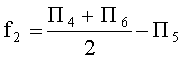

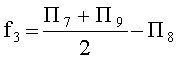

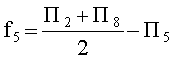

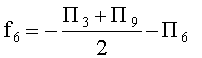

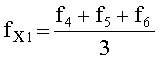

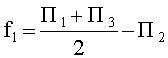

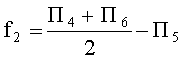

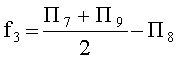

Пластину 1 устанавливают в базирующее приспособление, обеспечивающее ее базирование по трем точкам на не размеченной стороне пластины и по трем упорам со стороны двух других торцовых поверхностей. Базирующее приспособление устанавливают на предметный столик микроскопа МИМ (малый инструментальный микроскоп), у которого вместо оптической части установлена измерительная головка с ценой деления 0,001 мм. При проведении измерений ножку головки опускают до касания в точку 1 (фиг.1) и устанавливают ее стрелку в середину шкалы. С помощью концевых мер длины производят перемещение стола в соответствии с 9-ти точечной схемой измерения, записывая каждый раз показания индикатора. После этого ножку индикатора возвращают в исходную точку 1 для контрольного замера. Если показания индикатора при контрольном замере отличаются от предыдущего более чем на 2 мкм, то замеры повторяют. Величину прогиба в направлении оси Z определяют как

где:

Результирующий прогиб пластины 1 определяют как среднее арифметическое

Величину прогиба пластины в направлении оси X определяют как

где:

Результирующий прогиб пластины 1 в плоскости XOY

Величины полученных прогибов

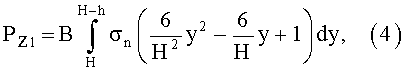

Как теоретические, так и экспериментальные исследования остаточных напряжений в закаленных телах канонической формы показывают, что характер их распределения с высокой точностью можно аппроксимировать параболической зависимостью. Рассмотрим пластину с размерами H×B×L

Как следует из выражения (1), основные регламентирующие параметры распределения остаточных напряжений в пластине являются остаточные напряжения на поверхности пластины σn и ее толщина H. Следовательно, для того, чтобы определить остаточные напряжения в составной тонкой пластине необходимо найти остаточные напряжения на ее поверхности. Для этого выражают остаточные напряжения на поверхности через деформации изгиба каждой тонкой пластины, используя зависимости из теории остаточных напряжений. В общем случае деформация изгиба для каждой отдельной пластины может быть определена

где: MZ1 - изгибающий момент, действующий на пластину 1 в плоскости ZOY;

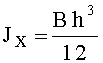

JX - момент инерции поперечного сечения пластины 1 относительно оси X;

ℓ - базовый размер измерения деформаций изгиба в плоскости ZOY;

E - модуль упругости.

В данном случае для пластины

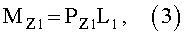

Изгибающий момент, возникающий в пластине от перераспределения остаточных напряжений

где: PZ1 - осевая сила, действующая на пластину 1;

L1 - плечо действия осевой силы относительно собственных осей инерции пластины 1.

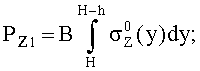

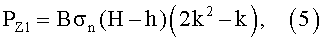

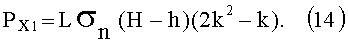

Осевую силу, действующую на пластину, определим как

или

После преобразований запишем

где

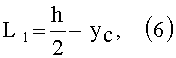

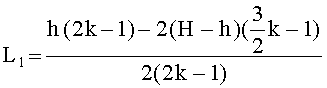

Плечо действия осевой силы для пластины 1

где yc - координата центра тяжести части эпюры остаточных напряжений, относящаяся к пластине 1.

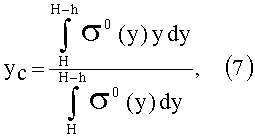

Координаты центра тяжести части эпюры найдем по выражению

или

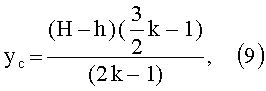

После преобразований выражение (8) примет вид

После подстановки (9) в (6) последнее примет вид

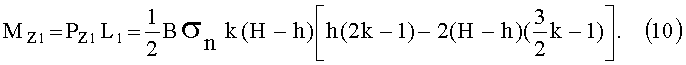

Подставив полученные выражения (5), (8) в (3), получим изгибающий момент, действующий на пластину 1 в плоскости ZOY

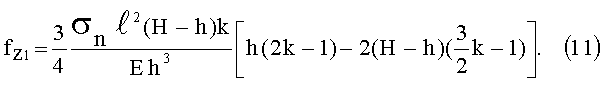

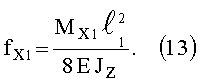

Деформацию изгиба пластины 1 определим по выражению (2)

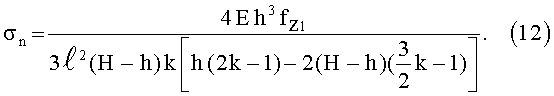

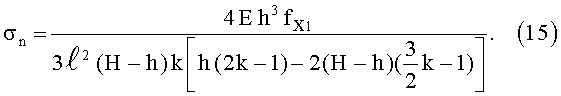

Таким образом, получена зависимость, связывающая остаточные напряжения на поверхности пластины с ее деформациями изгиба. Следовательно, остаточные напряжения на поверхности могут быть найдены как

Далее поступаем аналогичным образом, рассматривая распределение остаточных напряжений во взаимно перпендикулярной плоскости пластины ZOX. Опуская пояснения и выкладки, приводим конечные выражения для определения остаточных напряжений на поверхности пластины 1 в плоскости ZOX.

где: MX1 - изгибающий момент, действующий на пластину 1 в плоскости ZOX;

Таким образом, определены остаточные напряжения на поверхности пластины 1 в двух плоскостях - в плоскости ZOY и ZOX.

Последовательность и методика определения остаточных напряжений на поверхности пластины 2 и других пластин совершенно идентична. Только будут изменяться пределы интегрирования. Например: пределы интегрирования для пластины 2 - от H-h до H-2h; для пластины 3 - от H-2h до H-3h и т.д.

Пример.

Из листов сплава В95 толщиной 3 мм вырезают пластины с размерами в плане 50×140 мм. Нумеруют и размечают штангенциркулем десять пластин, именно это количество пластин необходимо для формирования пакета пластин толщиной 30 мм. Затем формируют пакет из десяти пластин в порядке возрастания номера пластины (фиг.2). Закрепляют пакет пластин в приспособлении, представленном на фиг.3. Производят полный цикл термической обработки зафиксированного пакета пластин, включая нагрев под закалку до температуры 470±5°С, выдержку при этой температуре, закалку в воде при температуре 20°С и последующее искусственное старение в течение 17 часов при температуре 142°С. После остывания пакета пластин его раскрепляют и проводят измерение деформаций для пронумерованных пластин. Для чего пластину 1 закрепляют в базирующее приспособление (фиг.4), обеспечивающее ее базирование по трем точкам на не размеченной стороне и по трем упорам двух других ее торцов. Базирующее приспособление устанавливают на предметный столик микроскопа МИМ, у которого вместо оптической части установлена измерительная головка с ценой деления 0,1 мм. Ножку головки опускают до касания в точку 1 (фиг.1), и устанавливают ее стрелку в середину шкалы, затем с помощью концевых мер длины производят перемещение стола в соответствии с девятиточечной схемой измерения, записывая каждый раз показания индикатора. После этого ножку индикатора возвращают в исходную точку 1 для контрольного замера. Величину прогиба определяют как

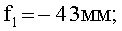

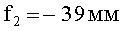

Соответственно измеренные прогибы пластины 1 в трех сечениях по оси Z составляют

Тогда

Прогибы пластины 1 в трех сечениях по оси X

Определим остаточные напряжения в пластине 1, используя выражение (12)

Остаточные напряжения в пластине 1 в плоскости XOY найдем по выражению (19)

Далее измеряем прогибы в двух плоскостях пластин 2, 3, 4 и т.д. и определяем остаточные напряжения в каждой пластине. Результаты этих измерений и расчетов представлены в виде эпюр распределения остаточных напряжений в пакете пластин в двух плоскостях фиг.5. На фиг.6 показано расположение указанных эпюр в пакете пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения закалочных остаточных напряжений | 1989 |

|

SU1643928A1 |

| Способ определения остаточных напряжений в прокате из алюминиевых сплавов | 2023 |

|

RU2804605C1 |

| Способ определения эпюры напряжений в деталях, обработанных поверхностным наклепом | 1989 |

|

SU1649245A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОГИБОВ БАЛОК | 2013 |

|

RU2533343C1 |

| СПОСОБ ЛАЗЕРНОЙ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2153009C1 |

| ФОКУСИРУЮЩАЯ СИСТЕМА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1991 |

|

RU2025243C1 |

| СПОСОБ ПОВЫШЕНИЯ ЖИВУЧЕСТИ СТАЛЬНОЙ ФЕРМЫ | 2011 |

|

RU2487222C2 |

| СПОСОБ СТРУКТУРНОГО АНАЛИЗА ПАНЕЛЕЙ, СОСТОЯЩИХ ИЗ ИЗОТРОПНОГО МАТЕРИАЛА И УСИЛЕННЫХ ТРЕУГОЛЬНЫМИ КАРМАНАМИ | 2010 |

|

RU2563709C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1996 |

|

RU2121666C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2010 |

|

RU2488455C2 |

Изобретение относится к измерительной технике и может быть использовано при определении закалочных остаточных напряжений в деталях и заготовках. Заявленный способ определения закалочных остаточных напряжений включает закалку образцов и определение закалочных остаточных напряжений, при этом из тонких пластин одинакового размера, предварительно пронумерованных и размеченных, формируют пакет, подвергают его закалке, после чего измеряют деформации изгиба пластин в двух плоскостях, по которым рассчитывают закалочные остаточные напряжения. Технический результат, достигаемый от реализации заявленного способа, заключается в повышении точности определения закалочных остаточных напряжений. 6 ил.

Способ определения закалочных остаточных напряжений, включающий закалку образцов и определение закалочных остаточных напряжений, отличающийся тем, что из тонких пластин одинакового размера, предварительно пронумерованных и размеченных, формируют пакет, подвергают его закалке, после чего измеряют деформации изгиба пластин в двух плоскостях, по которым рассчитывают закалочные остаточные напряжения.

| Способ определения внутренних напряжений в образце | 1987 |

|

SU1453159A1 |

| Способ определения закалочных остаточных напряжений | 1989 |

|

SU1643928A1 |

| US 7884924 B2, 08.02.2011 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2008 |

|

RU2366912C1 |

| Способ определения механических напряжений в металлической детали | 1976 |

|

SU897122A3 |

Авторы

Даты

2013-09-27—Публикация

2012-02-10—Подача