Изобретение относится к области термической обработки металлов с помощью концентрированных источников энергии и может быть использовано для улучшения качества и уменьшения кривизны изделий из тонколистового материала (например, ножи, ножовочные полотна, дисковые фрезы и т.д.), имеющих остаточные деформации, возникающие после лазерной обработки и приводящие к возникновению искажения первоначальной формы изделия.

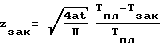

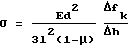

В процессе термической обработки, в том числе и лазерной, в результате остаточных напряжений возникает большая вероятность возникновения искажения требуемой формы изделия. Величина и знак остаточных напряжений, возникающих после лазерной обработки изделий, могут значительно влиять на эксплуатационные характеристики деталей. Так например, при лазерной обработке по режиму  [Процессы лазерной сварки и термообработки/ В.М. Андрияхин. - М.: Наука, 1988. - 176 с. - ISBN 5-02-005979 - х. стр. 53.] происходит искажение первоначальной формы изделия в результате возникновения остаточных напряжении

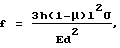

[Процессы лазерной сварки и термообработки/ В.М. Андрияхин. - М.: Наука, 1988. - 176 с. - ISBN 5-02-005979 - х. стр. 53.] происходит искажение первоначальной формы изделия в результате возникновения остаточных напряжении  [Лазерная техника и технология. В 7 кн. Кн. 3 Методы поверхностной лазерной обработки: Учеб. пособие для вузов/ А. Г. Григорьянц, А.Н. Сафонов; Под ред. А.Г. Григорьянца.- М.: Высш. шк., 1987. - 191 с.: ил. стр. 90.] и возникновение стрелы прогиба f (кривизны), в результате чего в некоторых случаях невозможно дальнейшее использование изделий в эксплуатации. Из этой формулы видно, что стрела прогиба равна:

[Лазерная техника и технология. В 7 кн. Кн. 3 Методы поверхностной лазерной обработки: Учеб. пособие для вузов/ А. Г. Григорьянц, А.Н. Сафонов; Под ред. А.Г. Григорьянца.- М.: Высш. шк., 1987. - 191 с.: ил. стр. 90.] и возникновение стрелы прогиба f (кривизны), в результате чего в некоторых случаях невозможно дальнейшее использование изделий в эксплуатации. Из этой формулы видно, что стрела прогиба равна:

где f - стрела прогиба,

μ - коэффициент Пуассона,

d - толщина образца,

σ - достаточное напряжение,

l - длина образца,

h - толщина лазерного слоя,

E - модуль упругости.

Для устранения стрелы прогиба (кривизны), появляющейся при термической обработке деталей применяют различные методы и способы их правки. Известен способ механической правки металлических изделий с помощью магнитно-импульсного устройства, который основан на придании отдельным, малым по площади элементам достаточно высокой скорости по нормали к поверхности. Правка осуществляется за счет деформирующего усилия, которое возникает из-за инерционного сопротивления областей детали, прилегающих к деформирующему элементу [Ракошиц Г.С., Кузьминцев В.Н. Машинная правка проката, поковок и деталей: Учебное пособие для подготовки рабочих на производстве. - 3-е изд., перераб. и доп. -М.: Высш. шк., 1988. - 199 с.: ил.].

Причинами, препятствующими достижению требуемого технического результата, является возникновение поверхностных механических повреждений в виде дефектов, которые могут привести к преждевременным поломкам изделий.

Известен способ снижения остаточных деформаций, заключающийся в предварительном изгибе изделия выпуклостью навстречу лазерному лучу. [Сварочное производство; Ежемесячный научно-технический и производственный журнал, N 8 (741), август, 1996. Сафонов А.Н. - Остаточные напряжения в поверхностных слоях после лазерной обработки и их влияние на эксплуатационные свойства, стр. 7-11].

Причинами, препятствующими достижению требуемого технического результата, является то, что в результате предварительного изгиба образца наносятся механические повреждения, что может привести к возникновению дополнительных напряжений и преждевременной потере работоспособности детали.

Наиболее близким по технической сущности к предлагаемому способу является способ лазерной закалки стальных изделий из тонколистового материала с целью улучшения его качества путем снижения уровня остаточных напряжений в обрабатываемой зоне, включающий нагрев поверхности лазерным лучом и одновременное принудительное охлаждение обратной стороны материала струей жидкости (Заяв. Японии N 59-12726, кл. C 21 D 1/09, опубл. 26.03.84).

Причинами, препятствующими достижению требуемого технического результата, является вероятность образования закалочных трещин в результате одновременного проведения с лазерным нагревом принудительного охлаждения обратной стороны изделия. Закалочные трещины могут являться причиной снижения качества готового изделия.

Задачей изобретения является устранение остаточных деформаций, возникающих после лазерной обработки и приводящих к возникновению искажения первоначальной формы стальных изделий.

Технический результат - улучшение качества, уменьшение стрелы прогиба (кривизны) и исключение последующей операции правки стальных изделий, преимущественно из тонколистового материала.

Поставленный технический результат достигается тем, что в способе лазерной закалки стальных изделий из тонколистового материала, включающем нагрев рабочей стороны изделия лазерным лучом, дополнительно осуществляют лазерную обработку обратной стороны изделия с формированием толщины обработанного слоя большей, чем на рабочей стороне, величина которой определяется соотношением:

Zзак1=Zзак2•A

где

Zзак1 - толщина обработанного лазером слоя обратной стороны изделия;

Zзак2 - толщина обработанного лазером слоя рабочей стороны изделия;

A - коэффициент, учитывающий толщину закаленного лазером слоя обратной стороны изделия, A > 1.

Полученные условия улучшения качества, уменьшения стрелы прогиба (кривизны) и исключения последующей операции правки стальных изделий, преимущественно из тонколистового материала (например, ножи, ножовочные полотна, дисковые фрезы и т. д.), имеющих остаточные деформации, возникающие после лазерной обработки и приводящие к возникновению искажения первоначальной формы детали, в предложенном способе основаны на следующих соображениях.

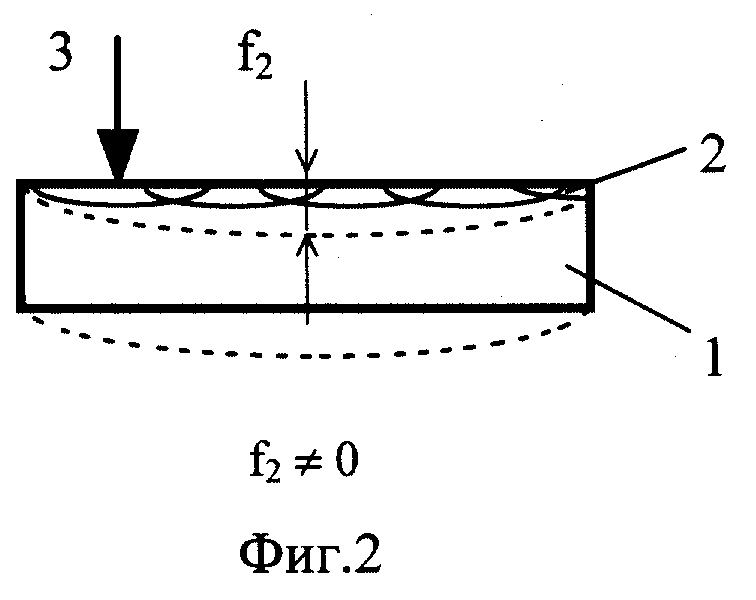

Необходимость выполнения условия, при котором проводится лазерная обработка обратной стороны изделия можно объяснить следующим. При невыполнении этого условия, т.е. при различных Zзак2 происходит искажение первоначальной формы детали (фиг. 1, фиг.2), что может не соответствовать требованиям нормативно-технической документации на данный вид продукции и будет невозможна ее эксплуатация в производстве.

Приведенная выше формула позволяет целенаправленно подходить к выбору оптимальных режимов лазерной обработки, при которых значительно уменьшается вероятность возникновения искажения требуемой формы изделия в результате увеличения объема деформируемого металла за счет увеличения толщины обработанного лазером слоя обратной стороны.

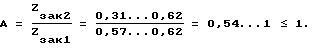

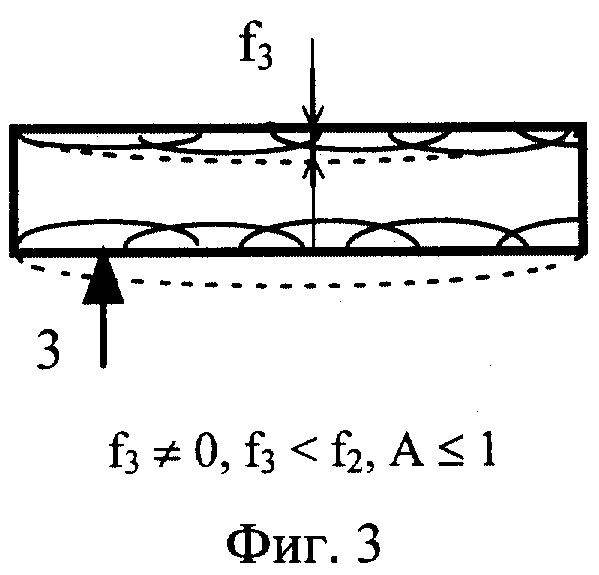

Так, например, при A ≤ 1 выполняется условие f3< f2, т.е. в результате правки не до конца удалось исключить прогиб (фиг.3), так как толщина обработанного лазером слоя Zзак1 (объем деформируемого металла) обратной стороны изделия меньше или равна толщине обработанного лазером слоя Zзак2 (объему деформируемого металла) после лазерной обработки рабочей стороны, так как в данном случае необходимо преодолеть сопротивление не только основного металла, но и обработанного лазером слоя на рабочей стороне.

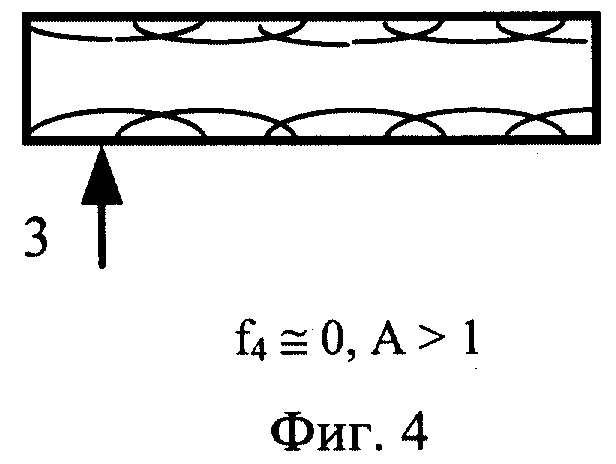

При определенном A > 1 может выполняться условие, когда f4=0. Это означает, что термическая правка привела к устранению стрелы прогиба (кривизны) и деталь приобрела первоначальную форму в результате увеличения объема деформированного металла на обратной стороне изделия (фиг. 4).

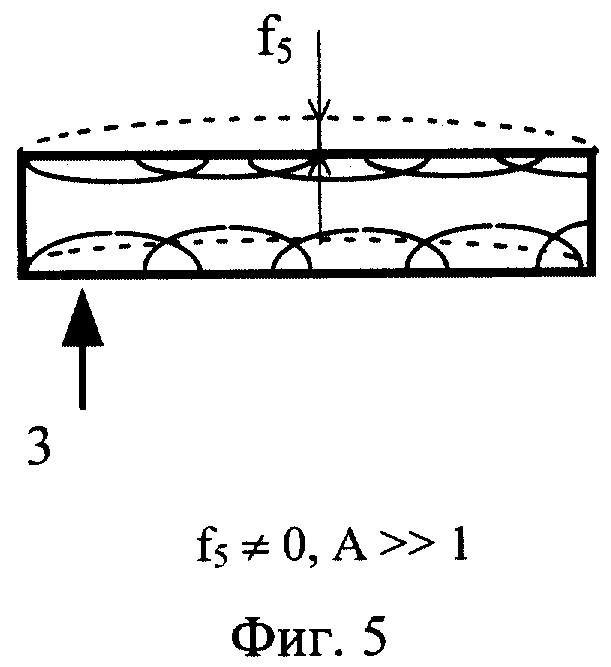

При дальнейшем увеличении A f5≠0. Это свидетельствует о том, что в результате термической правки стрела прогиба изменила свой знак и оказалась направленной в противоположную сторону (фиг. 5).

Приведем расчеты определения толщины обработанного лазером слоя обратной стороны изделия.

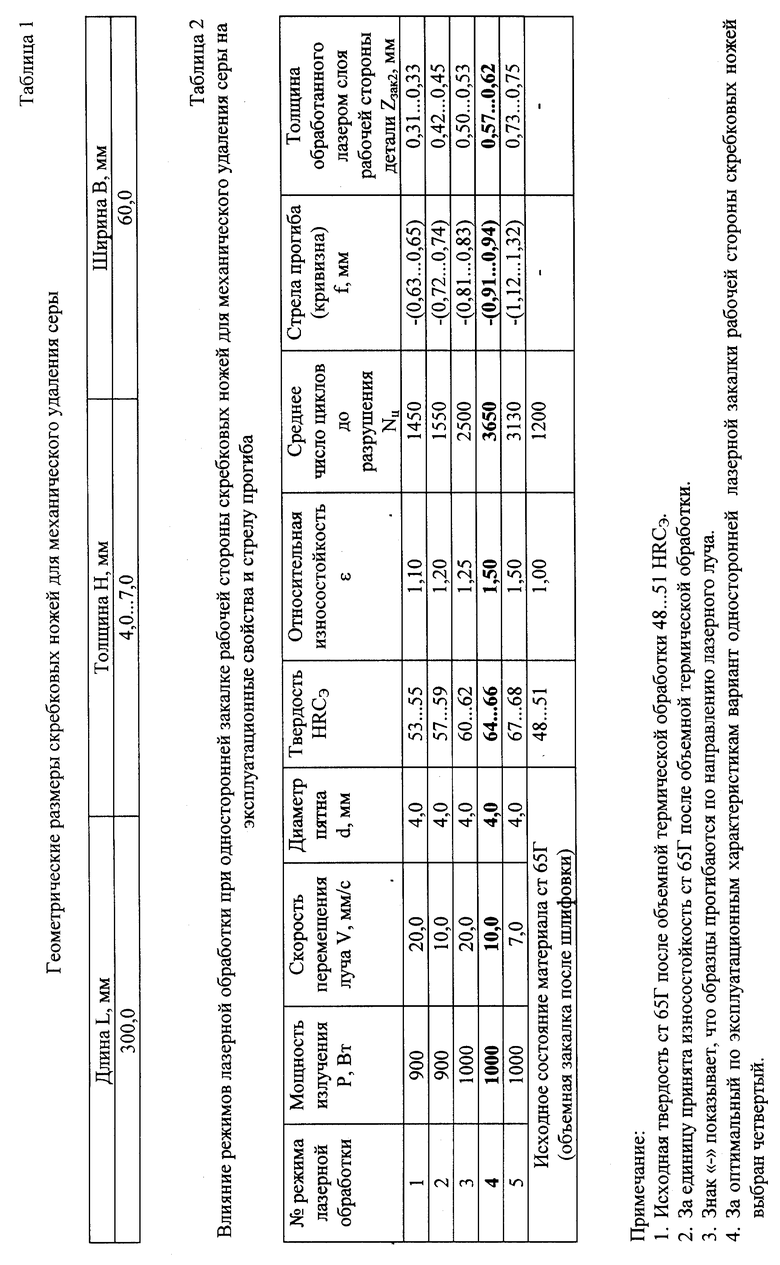

Примем за оптимальный по эксплуатационным характеристикам вариант односторонней лазерной закалки рабочей стороны скребковых ножей, изготовленных из стали 65Г - четвертый (см. табл.2).

При данном режиме толщина обработанного лазером слоя рабочей стороны детали Zзак2 равна 0,57 - 0,62 мм, а стрела прогиба (кривизна) -(0,91...0,94) мм (см. табл.2).

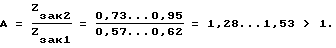

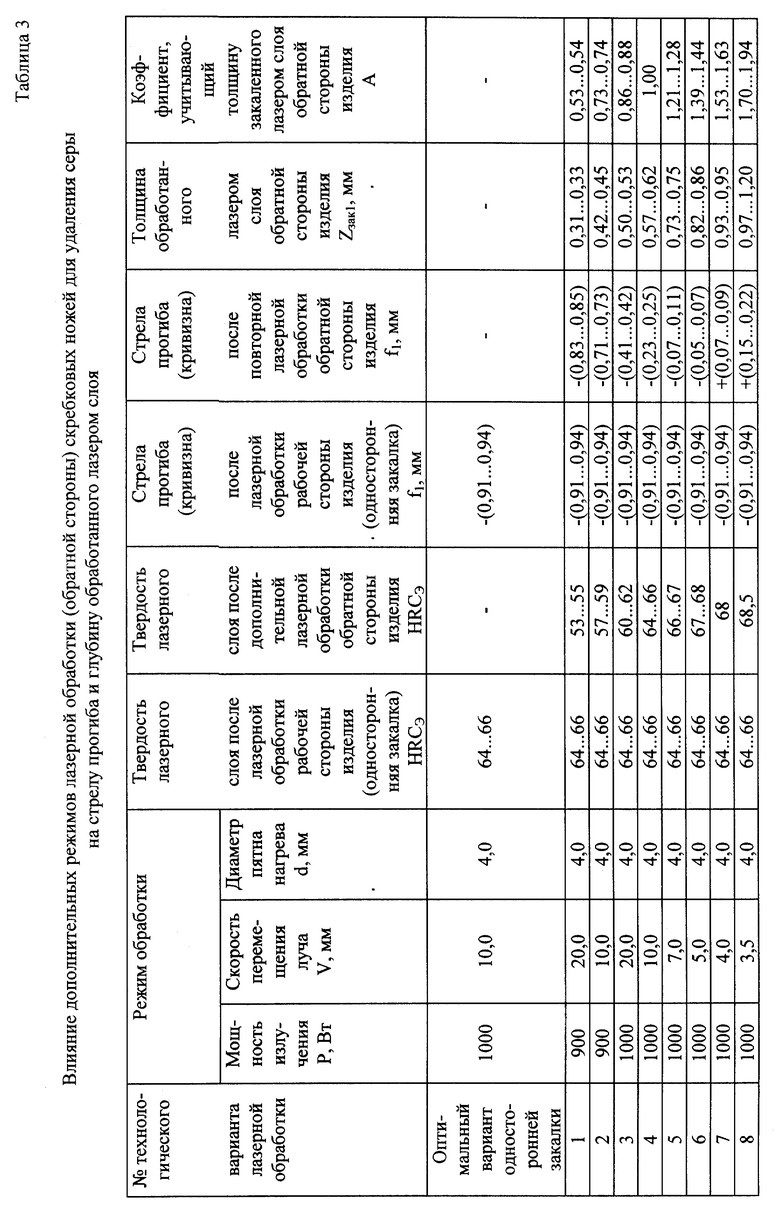

Например, при режимах 1-4 лазерной обработки обратной стороны ножей (см. табл.3) находим: При этом стрела прогиба находится в пределах -(0,85. ..0,23) и выполняется условие f3<f2. Это говорит о том, что в результате лазерной обработки обратной стороны изделия не до конца удалось исключить стрелу прогиба. При режимах 5-7 лазерной обработки обратной стороны ножей (см. табл. 3) находим:

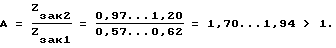

При этом стрела прогиба находится в пределах -(0,85. ..0,23) и выполняется условие f3<f2. Это говорит о том, что в результате лазерной обработки обратной стороны изделия не до конца удалось исключить стрелу прогиба. При режимах 5-7 лазерной обработки обратной стороны ножей (см. табл. 3) находим: При этом стрела прогиба уменьшилась и находится в пределах (-0,11...+0,09) и выполняется условие f4 приблизительно равно 0. Отсюда можно сделать заключение, что лазерная обработка обратной стороны изделия привела к практически полному устранению стрелы прогиба. При режиме 8 лазерной обработки обратной стороны ножей (см. табл.3) находим:

При этом стрела прогиба уменьшилась и находится в пределах (-0,11...+0,09) и выполняется условие f4 приблизительно равно 0. Отсюда можно сделать заключение, что лазерная обработка обратной стороны изделия привела к практически полному устранению стрелы прогиба. При режиме 8 лазерной обработки обратной стороны ножей (см. табл.3) находим: При этом происходит дальнейшее увеличение стрелы прогиба в противоположную сторону, величина которой находится в пределах +(0,15...0,22) и выполняется условие f5≠0.

При этом происходит дальнейшее увеличение стрелы прогиба в противоположную сторону, величина которой находится в пределах +(0,15...0,22) и выполняется условие f5≠0.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, а определен из перечня выявленных аналогов прототип, как наиболее близкий по совокупности признаков аналог, позволили выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объеме, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата. Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Сущность способа иллюстрируется чертежом, на котором представлено: фиг. 1 - изделие до лазерной обработки (исходное состояние). Стрелы прогиба нет (f1= 0); фиг. 2 - изделие после лазерной обработки его рабочей стороны (сплошная линия - изделие до лазерной обработки, пунктирная линия - изделие после лазерной обработки). Возникновение стрелы прогиба (f2≠0); фиг. 3 - лазерная обработка обратной стороны изделия. Уменьшение стрелы прогиба (f3≠0, f3<f2); фиг. 4 - изделие после лазерной обработки обратной стороны. Полное устранение стрелы прогиба (f4 приблизительно равно 0); фиг. 5 - лазерная обработка обратной стороны изделия. Направление стрелы прогиба в обратную сторону (f5≠0). 1 - изделие; 2 - лазерная дорожка; 3 - лазерный луч; f1 - стрела прогиба в исходном состоянии; f2 - стрела прогиба после лазерной обработки рабочей стороны; f3,4,5 - стрела прогиба после лазерной обработки обратной стороны изделия соответственно.

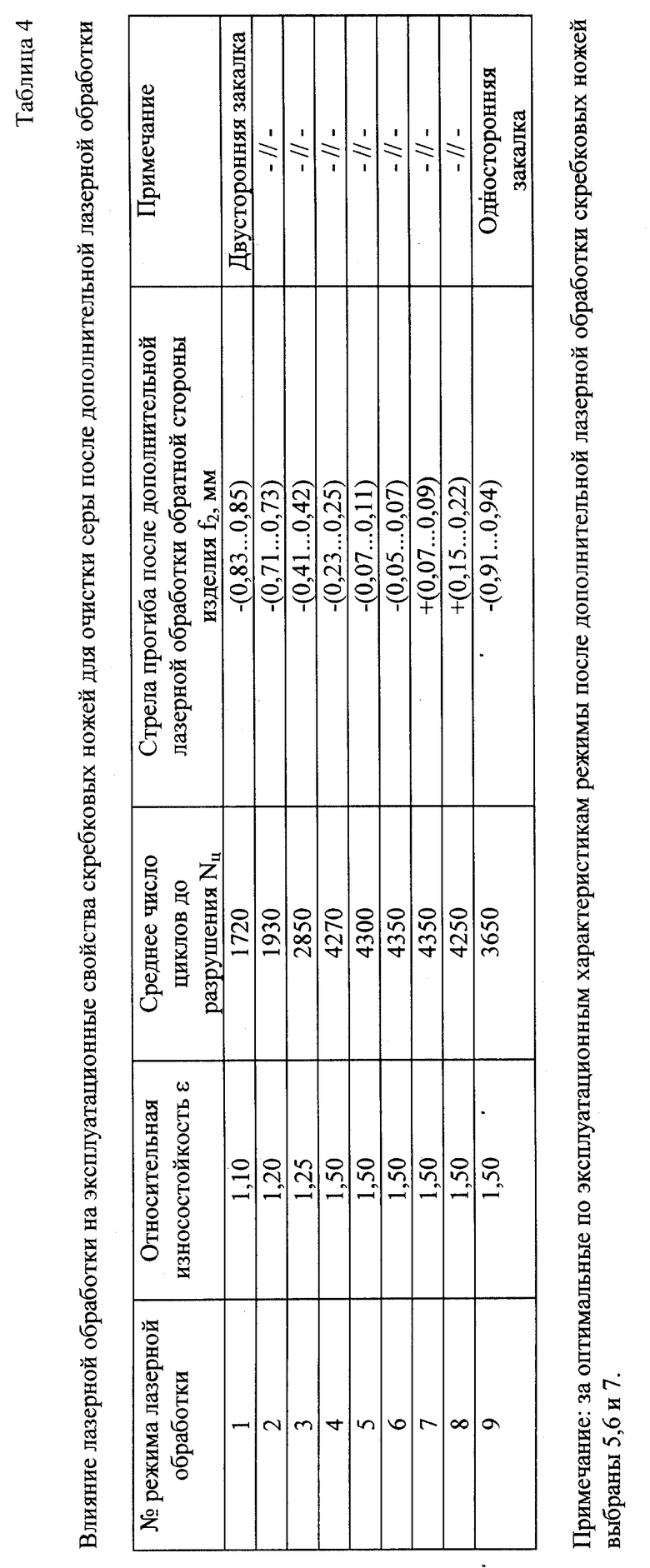

Пример. По выбранным режимам проводилась лазерная обработка рабочих (см. табл. 2) и дополнительно обратных (см. табл. 3) сторон скребковых ножей для удаления серы, изготовленных из стали 65Г после объемной термической обработки (исходная твердость 48-51 HRCЭ). Геометрические размеры скребковых ножей приведены в табл. 1.

Лазерную обработку осуществляли на установке непрерывного CO2-лазера "Комета". Для повышения поглощающей способности обрабатываемые стороны фосфотировали. Поверхностную твердость замеряли на приборе "Роквелл". Испытания на износостойкость (определение относительной износостойкости ε ) осуществляли на установке "Шкода-Савин". Усталостные испытания с определением числа циклов до разрушения (Nц) проводили на пульсаторе ЦДМ-10 при отнулевом цикле нагружения. Толщину обработанного лазером слоя замеряли металлографическим методом на микроскопе МИМ-8. Стрелу прогиба (кривизну) замеряли при помощи индикаторной головки в средней части изделия. В зависимости от режимов лазерной обработки толщина обработанного слоя изменялась в пределах 0,31...0,75 мм на рабочей стороне и 0,31...1,20 мм - на обратной стороне (дополнительная обработка).

Из таблицы 2 видно, что оптимальным режимом лазерной обработки рабочих сторон скребковых ножей по эксплуатационным характеристикам является четвертый (относительная износостойкость ε = 1,5; среднее число циклов до разрушения Nц = 3650). При данном режиме стрела прогиба (кривизна) составляет: f1 = 0,91. . . 0,94 мм. Однако при указанной стреле прогиба невозможно использование ножей в реальных условиях эксплуатации.

С целью улучшения качества изделия путем уменьшения его кривизны дополнительно осуществляли лазерную обработку обратной стороны изделия по различным режимам (см. табл. 3). При этом стрела прогиба (кривизна) ножей уменьшается и находится в пределах - (0,85...0,07) и +(0,07...0,22) мм.

Из таблицы 4 видно, что оптимальными режимами дополнительной лазерной обработки по эксплуатационным характеристикам являются 5, 6 и 7 (относительная износостойкость ε = 1,5; среднее число циклов до разрушения Nц = 4300...4350).

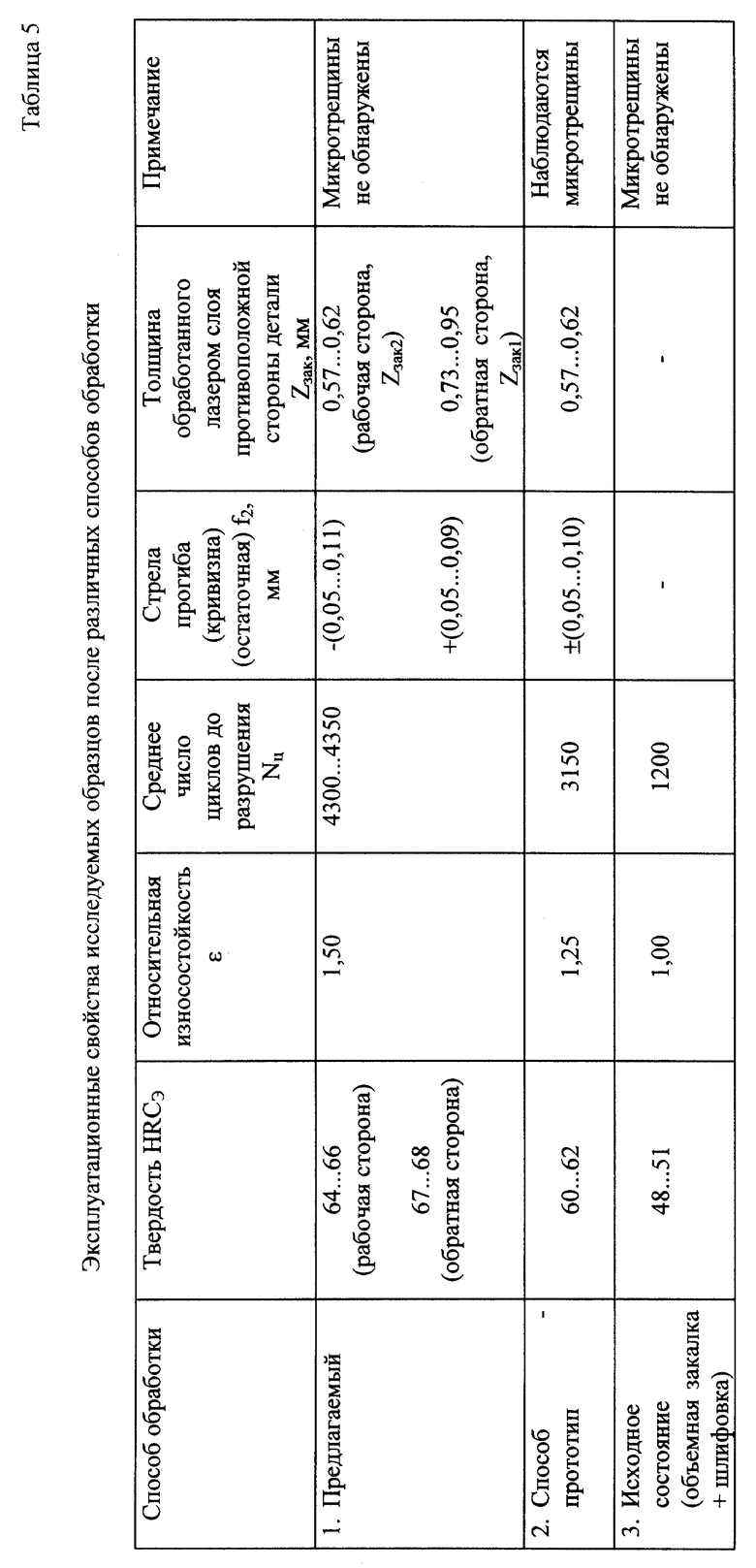

Одновременно проведены испытания ножей по способу-прототипу и ножей в исходном состоянии после объемной термической обработки. Результаты испытаний приведены в таблице 5.

Из таблицы 5 видно, что предлагаемый способ при одинаковой стреле прогиба (кривизне) f2 обеспечивает повышение эксплуатационных характеристик ε, Nц) скребковых ножей по сравнению со способом-прототипом.

Итак, использование предлагаемого способа обработки стальных изделий обеспечивает:

1. Улучшение качества изделия путем уменьшения его стрелы прогиба (кривизны);

2. Повышение относительной износостойкости в 1,2 раза по сравнению с изделиями, обработанными по способу-прототипу;

3. Повышение относительной износостойкости в 1,5 раза по сравнению с изделиями в исходном состоянии (после объемной закалки);

4. Повышение циклической прочности в 1,37...1,38 раз по сравнению с изделиями, обработанными по способу-прототипу;

5. Повышение циклической прочности в 3,58...3,63 раз по сравнению с исходным состоянием (объемная закалка);

6. Исключение последующей операции правки.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в машиностроении при восстановлении работоспособности и повышении ресурса плоских металлических изделий небольших толщин, имеющих остаточные деформации, возникающие после лазерной обработки;

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2087548C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2000 |

|

RU2161171C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ЛИТЬЯ | 2001 |

|

RU2194603C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| СПОСОБ ЗАКАЛКИ ПОВЕРХНОСТНЫХ СЛОЕВ ПЛОСКИХ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2449028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ БИМЕТАЛЛИЧЕСКИХ ТИТАНОСТАЛЬНЫХ ЗАГОТОВОК | 2002 |

|

RU2211125C1 |

| МАШИНА ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2146598C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 2001 |

|

RU2194263C1 |

Изобретение относится к термической обработке металлов с помощью концентрированных источников энергии и может быть использовано для улучшения качества и уменьшения кривизны изделий преимущественно из тонколистового материала (например, ножи, ножовочные полотна, дисковые фрезы и т.д.), имеющих остаточные деформации, возникающие после лазерной обработки и приводящие к возникновению искажения первоначальной формы детали. Технический результат - улучшение качества, уменьшение стрелы прогиба (кривизны) и исключение последующей операции правки изделий из тонколистового материала. Скребковый нож из стали 65 после объемной термической обработки подвергают поверхностной лазерной закалке. Лазерной закалке подвергают рабочую сторону ножа и обратную сторону ножа с формированием толщины закаленного слоя обратной стороны ножа большей, чем на рабочей стороне, величину которой определяют из соотношения: Zзак1 = Zзак2 х А , где Zзак1 - толщина обработанного лазером слоя обратной стороны изделия; Zзак2 - толщина обработанного лазером слоя рабочей стороны изделия; А - коэффициент, учитывающий толщину закаленного лазером слоя обратной стороны изделия, А > 1. 1 с. ф-лы, 5 ил., 5 табл.

Способ лазерной закалки стальных изделий из тонколистового материала, включающий нагрев рабочей стороны изделия лазерным лучом, отличающийся тем, что дополнительно осуществляют лазерную обработку обратной стороны изделия с формированием толщины обработанного слоя большей, чем на рабочей стороне, величину которой определяют из соотношения

Zзак.1 = Zзак.2 х А,

где Zзак.1 - толщина обработанного лазером слоя обратной стороны изделия;

Zзак.2 - толщина обработанного лазером слоя рабочей стороны изделия;

А - коэффициент, учитывающий толщину закаленного лазером слоя обратной стороны изделия, А > 1.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ термической обработки стальных изделий | 1988 |

|

SU1595924A1 |

| Способ лазерно-дуговой обработки конструкций из низкоуглеродистой стали | 1989 |

|

SU1696504A1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

Авторы

Даты

2000-07-20—Публикация

1999-11-16—Подача