Изобретение относится к способам изготовления направляющего аппарата газотурбинного двигателя, представляющего собой кольцевые наборы неподвижных или поворотных профилированных лопаток, образующих расширяющиеся каналы, и являющиеся частью статора ГТД и может быть использовано в авиастроении, машиностроении и других областях для крепления лопаток к кольцам,

Выбор способа крепления должен обеспечивать необходимую жесткость, высокую точность, идентичность и неизменяемость установки лопаток.

Известен способ крепления лопаток к кольцам, включающий размещение на оправке внутреннего и внешнего кольца, установку между ними лопаток и жесткое крепление их с кольцами (Авторское свидетельство SU №1306214 A1, кл. F01D 9/02, F04D 29/54, опубликовано 20.08.2006).

Недостатком известного способа является жесткое крепление к обоим кольцам, лопатки установлены таким образом, чтобы исключить взаимное перемещение за счет пайки. Наиболее целесообразно применять жесткое крепление к одному кольцу и свободное к другому, так как при этом обеспечиваются радиальные перемещения лопаток, обусловленные их температурными деформациями. Кроме того, надежность паяных соединений ниже надежности сварных соединений, так как температура нагрева свариваемых металлов значительно выше, чем у припоев. Так же присутствуют дополнительные затраты на припой и флюсы, введение дополнительных операции предварительной зачистки поверхности, возрастает вредное воздействие на человека, выше трудоемкость изготовления.

Известен способ крепления лопаток к кольцам (патент RU №2276635 C1, кл. B23P 15/04, B23K 31/02, опубликовано 20.05.2006), включающий соединение лопаток с диском при помощи сварки, при этом предварительно лопатки с диском фиксируют, сварку осуществляют последовательно всех лопаток по круговой траектории, совпадающей со ввариваемыми стыками лопаток и диска с проплавлением свариваемых деталей.

Недостатком известного способа является низкая производительность изготовления направляющего аппарата, заключающаяся в сложности его изготовления за счет необходимости применения дополнительных операции после сварки. Наличие дополнительных операции по изготовлению связано с удалением технологических вставок, которые служат для фиксации лопаток относительно диска, что повышает трудоемкость изготовления направляющего аппарата, в результате чего производительность изготовления снижается.

Наиболее близким к заявленному является способ крепления лопаток к кольцам, включающий двухстороннюю фиксацию лопаток с жестким креплением к внешнему кольцу и свободное к внутреннему, при этом жесткое крепление осуществляется при помощи сварки, предварительно перед сваркой лопатки и кольца фиксируют в приспособлении для сборки и сварки, сварку всех лопаток осуществляют последовательно с проплавлением места стыка лопаток с внешним кольцом (патент RU №2276635 C1, кл. B23P 15/04, B23K 31/02, опубликовано 20.05.2006).

Недостатком известного способа является использование электроннолучевой сварки, при которой в зоне прохождения луча требуется вакуум, а также отсутствует возможность проведения дистанционной сварки. Кроме того, наличие дополнительных операций по удалению металлического наполнителя и последующая механическая обработка повышают трудоемкость изготовления, в результате чего производительность направляющего аппарата снижается.

Технический результат, достигаемый в заявленном изобретении является создание способа, обеспечивающего повышение производительности изготовления направляющего аппарата за счет упрощения технологии и снижения трудоемкости изготовления, повышение надежности сварного соединения.

Поставленный технический результат достигается тем, что способ изготовления направляющего аппарата газотурбинного двигателя, включает двухстороннюю фиксацию лопаток с жестким креплением к внешнему кольцу и свободное к внутреннему, при этом жесткое крепление осуществляется при помощи сварки, предварительно перед сваркой лопатки и кольца фиксируют в приспособлении для сборки и сварки, сварку всех лопаток осуществляют последовательно с проплавлением места стыка лопаток с внешним кольцом.

Новым в способе является то, что используют приспособление для сборки и сварки, состоящее из основания с жестко зафиксированным опорным кольцом с установленными в нем равноудаленными друг от друга фиксаторами, центрирующих стоек с надетым на них фиксирующим кольцом с резиновым уплотнением, кронштейна со штырем для фиксации внешнего кольца и прижимного кольца, при этом внешнее и внутреннее кольца устанавливают на основании приспособления, лопатки размещают по окружности опорного кольца и фиксируют лопатки от разворота посредством его фиксаторов, поджимают лопатки к опорному кольцу при помощи фиксирующего кольца с резиновым уплотнением, которое одевают на центрирующиеся стойки, затем устанавливают кожух на прижимное кольцо, полученное замкнутое пространство заполняют инертным газом и осуществляют сварку лазерным методом.

Фиксация лопаток с кольцами в приспособлении для сборки и сварки с размещением лопаток по кругу опорного кольца с установленными на нем фиксаторами равноудаленными друг от друга позволяет создать легко удаляемую после сварки конструкцию, обеспечить точность геометрических размеров соединения, способствует непрерывному ведению сварки, в результате чего значительно упрощается технология сборки и сварки лопаток с кольцами и снижается трудоемкость изготовления направляющего аппарата.

Соединение лопаток с кольцом способом лазерной сварки обеспечивает последовательную сварку всех лопаток с проплавлением места стыка лопаток с кольцом, обеспечивает прочность сварного соединения, позволяет проводить дистанционную сварку, в зоне прохождения луча не требуется создания вакуума, что значительно снижает трудоемкость изготовления направляющего аппарата.

На прилагаемых чертежах изображено:

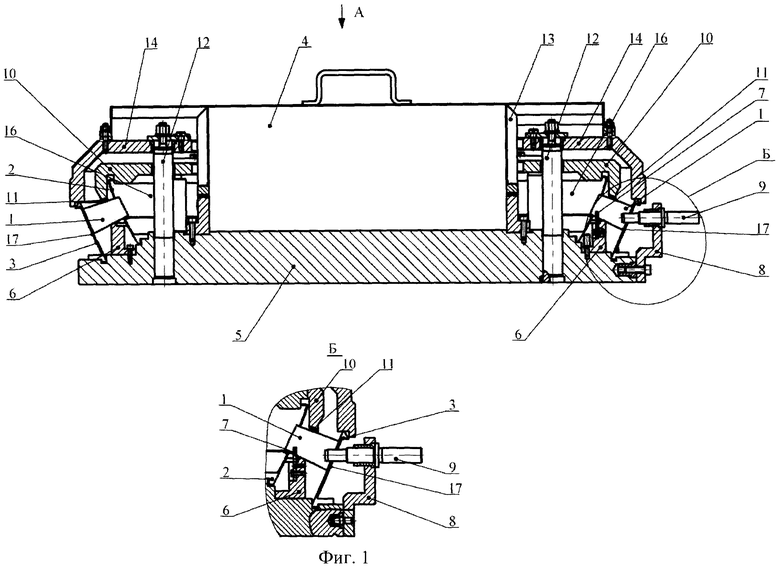

Фиг.1 - схема сборки направляющего аппарата в приспособлении для сборки и сварки;

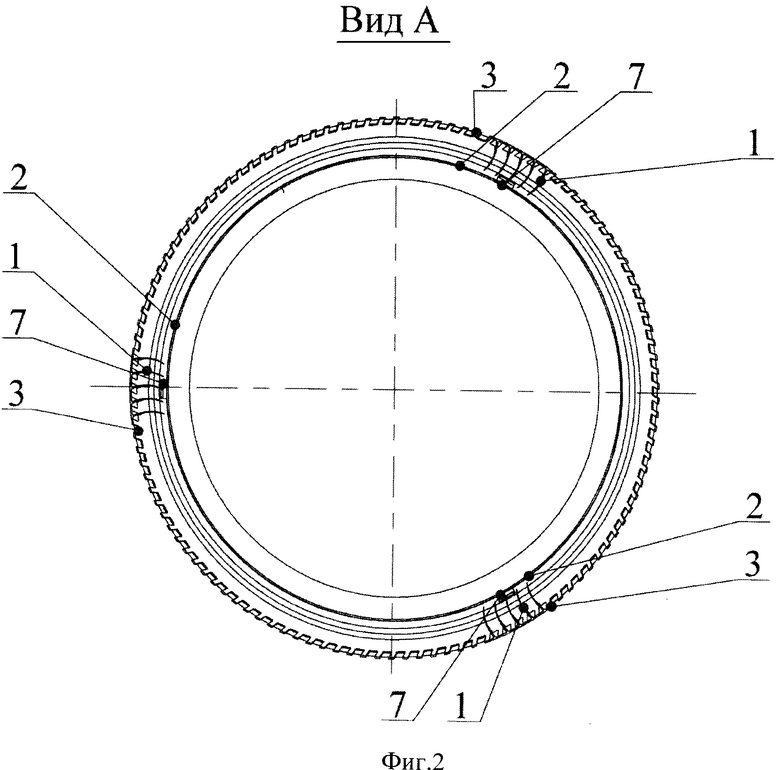

Фиг.2 - вид А фиг.1;

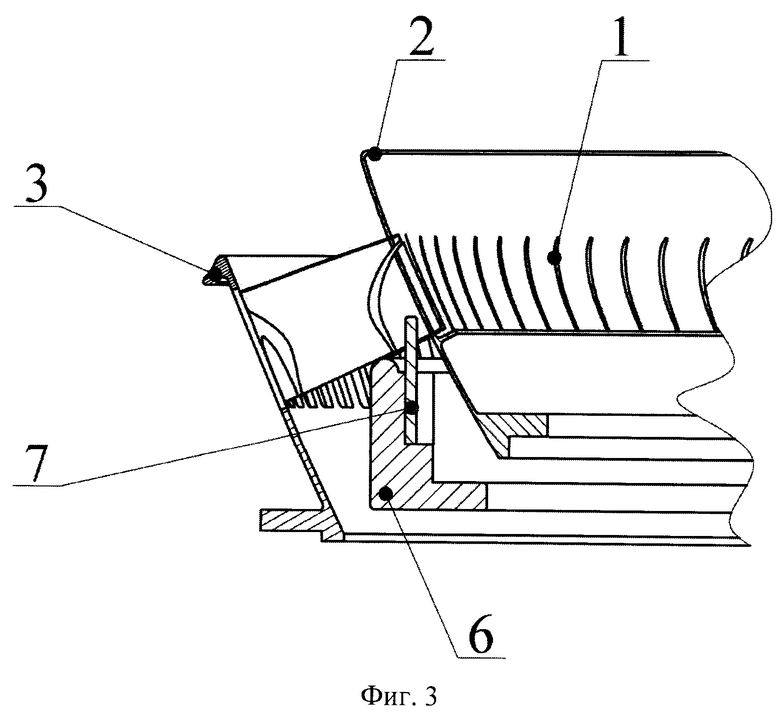

Фиг.3 - схема установки лопаток, внешнего кольца и внутреннего кольца.

Предлагаемый способ реализуется следующим образом.

Способ изготовления направляющего аппарата газотурбинного двигателя включает установку лопаток 1, внутреннего кольца 2 и внешнего кольца 3 в приспособление 4 для сборки и сварки (фиг.1). Приспособление 4 содержит основание 5 с жестко зафиксированным опорным кольцом 6. На опорном кольце 6 установлены фиксаторы 7 равноудаленные друг от друга, предотвращающие разворот установленных лопаток 1. На приспособлении 4 установлен кронштейн 8 со штырем 9, служащий для фиксации внешнего кольца 3. Фиксирующее кольцо 10 с резиновым уплотнением 11 одето на центрирующиеся стойки 12, с целью поджатия установленных лопаток 1 к опорному кольцу 6. Кожух 13 устанавливается на прижимное кольцо 14 при помощи крепежных элементов.

Внутреннее кольцо 2 и внешнее кольцо 3 устанавливают неподвижно в приспособлении 4 и фиксируют в строго заданном положении относительно кронштейна 8 с установленным на нем штырем 9. Лопатки 1 в приспособлении 4 располагают радиально последовательно по окружности опорного кольца 6 относительно фиксаторов 7. Между лопатками 1, внутренним кольцом 2, внешним кольцом 3 и основанием 5 приспособления 4 образуется пространство 15, в котором размещены фиксаторы 7. Поджимают лопатки 1 к опорному кольцу 6. На приспособление 4 устанавливают кожух 13 и созданное замкнутое пространство 16 заполняют инертным газом.

Затем производят сварку лопаток 1 с внешним кольцом 3. Сварку осуществляют лазерным способом в месте соединения контактной поверхности 17 внешнего кольца 3 и лопаток 1 непрерывно и последовательно всех лопаток 1 по окружности опорного кольца 6. В процессе сварки происходит соединение лопаток 1 с внешним кольцом 3 по траектории движения лазерного луча. После окончания сварки внешнее кольцо 3 с приваренными к нему лопатками 1 и внутренним кольцом 2 извлекают из приспособления 4 для сборки и сварки.

Места сварки подвергают контролю качества сварных соединений.

Пример реализации способа.

Для практического осуществления изобретения в производственных условиях была произведена сварка лопаток 1 с внешним кольцом 3 направляющего аппарата, изготовленных из титанового сплава ВТ-6. Для этого в приспособление 4 для сборки и сварки установили и зафиксировали крепежными элементами внутреннее кольцо 2 и внешнее кольцо 3. Затем каждую лопатку 1, имеющую подготовленную контактную поверхность под сборку и сварку, последовательно установили на неподвижные фиксаторы 7 и зафиксировали их неподвижно с помощью прижимного кольца с резиновым уплотнением. Зазор между лопатками 1 и внешним кольцом 3 составил 0,05 мм. Затем приспособление 4 для сборки и сварки с собранным направляющим аппаратом установили на горизонтальный стол вращателя установки для лазерной сварки. Режимы сварки выбрали следующие: мощность лазерного луча - 2 кВт, скорость сварки - 60 м/с. Головку установки установили над местом стыка лопаток 1 с внешним кольцом 3. При включении установки стол начинает поворачиваться, вместе с ним поворачивается и приспособление 4 с собранным направляющим аппаратом. Луч производит сваривание вначале одной лопатки 1 с внешним кольцом 3, далее снова приваривается следующая лопатка 1 с внешним кольцом 3, и так последовательно поочередно провели приварку каждой лопатки 1 с внешним кольцом по мере вращения приспособления 4 на полный оборот. Качество сварных соединений проверили визуальным, измерительным и радиографическим контролем. Отклонений от требуемых параметров не обнаружено.

Таким образом, предлагаемый способ изготовления направляющего аппарата газотурбинного двигателя значительно упрощает технологию процесса сварки, повышает производительность процесса за счет применения лазерной сварки, использование универсального сварочного оборудования, при этом обеспечивается создание качественного неразъемного соединения лопаток с внешним кольцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ | 2004 |

|

RU2268131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ | 2004 |

|

RU2276635C1 |

| СОПЛОВОЙ АППАРАТ ДЛЯ ТУРБИНЫ, СПОСОБ УСТАНОВКИ ЛОПАТОК В СОПЛОВОЙ АППАРАТ И ПАРОВАЯ ТУРБИНА | 2011 |

|

RU2601069C2 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ОСЕВОГО КОМПРЕССОРА | 2008 |

|

RU2384751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛИНГА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ | 2008 |

|

RU2395376C1 |

| Рабочее колесо вентилятора с обтекателем и способ изготовления из композиционного материала | 2018 |

|

RU2689498C1 |

| Способ изготовления моноколеса газотурбинного двигателя | 2018 |

|

RU2687855C1 |

| КРЕПЛЕНИЕ ЛОПАТКИ В ДЕРЖАТЕЛЕ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА ПУТЕМ ФИКСАЦИИ | 2011 |

|

RU2583183C2 |

| ОСЕВОЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2270937C1 |

| УСТРОЙСТВО ДЛЯ НЕГЕРМЕТИЧНОГО УПЛОТНЕНИЯ | 2002 |

|

RU2303139C2 |

Изобретение относится к способу изготовления направляющего аппарата газотурбинного двигателя, представляющего собой кольцевые наборы неподвижных или поворотных профилированных лопаток, образующих расширяющиеся каналы, и может быть использовано в авиастроении, машиностроении и других областях для крепления лопаток к кольцам. При фиксации лопаток и колец в приспособлении для сборки и сварки внешнее и внутреннее кольца устанавливают на основании приспособления. Лопатки размещают по окружности опорного кольца. При помощи фиксаторов, установленных на опорном кольце, лопатки фиксируют от разворота. Поджимают лопатки к опорному кольцу, расположенному под лопатками, посредством фиксирующего кольца с резиновым уплотнением, надетого на центрирующиеся стойки. Затем устанавливают кожух и полученное замкнутое пространство заполняют инертным газом. Затем осуществляют лазерную сварку. В качестве инертного газа применяется смесь аргона и гелия. На опорном кольце может быть установлено по меньшей мере три равноудаленных фиксатора. Технический результат заключается в упрощении технологии и снижении трудоемкости изготовления, повышении надежности сварного соединения. 2 з.п. ф-лы, 3 ил., 1 пр.

1. Способ изготовления направляющего аппарата газотурбинного двигателя, включающий двухстороннюю фиксацию лопаток с жестким креплением к внешнему кольцу и свободное к внутреннему, при этом жесткое крепление осуществляют при помощи сварки, предварительно перед сваркой лопатки и кольца фиксируют в приспособлении для сборки и сварки, сварку всех лопаток осуществляют последовательно с проплавлением места стыка лопаток с внешним кольцом, отличающийся тем, что используют приспособление для сборки и сварки, состоящее из основания с жестко зафиксированным опорным кольцом с установленными в нем равноудаленными друг от друга фиксаторами, центрирующих стоек с надетым на них фиксирующим кольцом с резиновым уплотнением, кронштейна со штырем для фиксации внешнего кольца и прижимного кольца, при этом внешнее и внутреннее кольца устанавливают на основании приспособления, лопатки размещают по окружности опорного кольца и фиксируют лопатки от разворота посредством его фиксаторов, поджимают лопатки к опорному кольцу при помощи фиксирующего кольца с резиновым уплотнением, которое одевают на центрирующиеся стойки, затем устанавливают кожух на прижимное кольцо, полученное замкнутое пространство заполняют инертным газом и осуществляют лазерную сварку.

2. Способ по п.1, отличающийся тем, что в качестве инертного газа используют смесь аргона и гелия.

3. Способ по п.1, отличающийся тем, что на опорном кольце установлено по меньшей мере три равноудаленных фиксатора.

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ | 2004 |

|

RU2276635C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА ИЛИ РОТОРА | 2003 |

|

RU2331778C2 |

| УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ ДЕТАЛЕЙ В СПОСОБЕ РЕМОНТА ЛОПАТКИ МОНОБЛОЧНОГО ТУРБИННОГО ДИСКА ТУРБИНЫ | 2007 |

|

RU2446931C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ РАБОЧИХ КОЛЕС ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1988 |

|

SU1582494A1 |

| US 7837084 A, 23.11.2010 | |||

| ПЕРЕНОСНЫЙ ФРЕЗЕРНО-ОТРЕЗНОЙ СТАНОК | 0 |

|

SU350602A1 |

| WO 2011094682 A1, 04.08.2011 | |||

| Способ автоматического управления дробильным комплексом из дробилок среднего и мелкого дробления | 1982 |

|

SU1065022A1 |

Авторы

Даты

2013-10-10—Публикация

2012-04-18—Подача