Изобретение относится к способам изготовления роторов конструкции «блиск» и может быть использовано преимущественно в турбостроении, а также может быть использовано в энергетическом машиностроении, авиастроении, судостроении и других областях для крепления лопаток к дискам рабочих колес роторов.

Известны различные способы соединения лопаток с диском рабочих колес, например механическое крепление с помощью соединений типа "ласточкин хвост", на заклепках, а также разными методами сварки (электронно-лучевая, лазерная, аргонодуговая, электродуговая или контактная), пайки. При этом крепление лопаток к дискам связано с рядом сложностей из-за переменного сечения лопаток, небольшой протяженности сварного шва каждой из лопаток, большого количества швов, стесненных условий для проведения сварки, что требует применения сложного специального сварочного оборудования, выполнения дополнительных операций по установке и удалению выводных планок в начале и конце каждого сварного шва, механической обработке и полировке рабочих поверхностей лопаток в местах сварки.

Известен способ изготовления ротора газотурбинного двигателя, включающий соединение лопатки с диском путем установки замковой части лопатки в паз диска с регламентированным сборочным зазором и соединение диска с лопаткой путем высокотемпературной пайки (патент RU №2196672 С1, кл. В 23 Р 15/02, В 23 К 1/02, опубл. 20.01.2003 г.).

Однако выполнение замковой части на каждой лопатке и соответствующих для них пазов на диске должно обеспечивать регламентированный сборочный зазор не более 0,06 мм, что повышает трудоемкость соединения диска с лопатками и сложность изготовления рабочего колеса, в результате чего снижается производительность изготовления ротора в целом. Наличие на каждой лопатке замкового соединения существенно повышает металлоемкость и массу рабочего колеса ротора за счет использования дополнительного объема металла, необходимого для изготовления конструктивных элементов соединения «лопатка - диск» и обеспечения их работоспособности под нагрузкой и приводит к возникновению неточностей геометрических размеров сопрягаемых деталей в связи с отклонениями, возникающими при их изготовлении. Кроме того, прочностные характеристики паяных соединений ниже свойств сварных соединений имеют пониженную температуру эксплуатации за счет того, что температура плавления припоя всегда ниже температуры плавления соединяемых деталей, что снижает параметры и срок их эксплуатации.

Наиболее близким к заявляемому является способ изготовления роторов, при котором соединение лопаток с диском осуществляют дуговой сваркой, причем лопатки и диск рабочего колеса предварительно перед сваркой фиксируют в зажимном приспособлении (патент RU №1533138 А1, кл. В 23 К 9/16, опубл. 27.02.1995 г.).

Недостатком известного способа является низкая производительность изготовления ротора, заключающаяся в сложности его изготовления, приводящая к необходимости применения дополнительных операций перед сваркой лопаток с диском. Наличие дополнительных операций по изготовлению роторов связана с предварительным размещением комплекта лопаток в зажимном приспособлении для проточки кольцевой разделки под наплавку на комлях лопаток, наплавкой слоя металла на всей поверхности торцовой части комлей лопаток с обязательным утолщением слоя металла в средней части комлей и последующей механической обработкой после освобождения лопаток из зажимного приспособления, что повышает трудоемкость изготовления ротора и снижает производительность его изготовления. Наличие дополнительных операций приводит к появлению неточностей геометрических размеров сопрягаемых деталей и возникновению погрешности при изготовлении ротора в целом. Кроме того, наличие комлевых частей лопаток и соответствующих ответных частей на диске, а также наличие наплавки на торцах комлей увеличивает металлоемкость и массу рабочего колеса ротора.

Технической задачей предлагаемого изобретения является создание способа, обеспечивающего повышение производительности изготовления ротора за счет упрощения технологии и снижения трудоемкости его изготовления типа «блиск», а также снижение металлоемкости ротора при сохранении прочности сварного соединения и точности геометрических размеров роторов.

Для решения поставленной задачи предложен способ изготовления роторов, при котором соединение лопаток с диском осуществляют сваркой, причем лопатки и диск рабочего колеса предварительно перед сваркой фиксируют в приспособлении для сборки и сварки, согласно изобретению лопатки с диском фиксируют в приспособлении с созданием замкнутого пространства между ними, которое заполняют металлическим наполнителем, сварку осуществляют последовательно всех лопаток по кольцу диска с проплавлением места стыка лопаток с диском на полное сечение в нижнем положении с последующим удалением наполнителя. В качестве металлического наполнителя используют металлические сыпучие элементы в виде гранул, крупки, порошка или их сочетания из материалов, соответствующих свариваемым материалам лопаток и диска. В качестве металлического наполнителя может быть использован расплав или сплав металла, температура плавления которого ниже температуры плавления материала лопаток и диска, и не взаимодействующий или мало взаимодействующий с расплавом или сплавом свариваемых деталей. Перед установкой лопаток в приспособление с обратной стороны стыка сварного шва по диаметру диска располагают металлическое подкладное кольцо из того же материала, что и свариваемые детали. Соединение лопаток с диском осуществляют способом электронно-лучевой сварки.

Фиксация лопаток с диском в приспособлении для сборки и сварки с созданием замкнутого пространства между ними и заполнение его металлическим наполнителем позволяют создать легко удаляемую после сварки основу, имитирующую сплошное сечение обрабатываемой детали по траектории выполнения сварного шва, что способствует непрерывному ведению процесса сварки, при котором происходят поочередное расплавление металлического наполнителя в межлопаточном пространстве и сварка стыков лопаток с основаниями лопаток на диске, в результате чего значительно упрощается технология сварки лопаток с диском рабочего колеса и снижается трудоемкость изготовления роторов в целом. Кроме того, позволяет дополнительно удерживать лопатки в заданном положении относительно соответствующих оснований лопаток на диске в процессе сварки и расплавляемый при сварке металл диска и лопаток от вытекания, что позволяет сохранить неизменными параметры лопаток и диска в процессе сварки и обеспечить точность геометрических размеров соединения.

Заполнение пространства между лопатками и диском в приспособлении металлическими сыпучими элементами в виде гранул, крупки, порошка или их сочетаний из материалов, соответствующих свариваемым материалам лопаток и диска, или расплавом металла или сплава, температура плавления которого ниже температуры плавления материала лопаток и диска, и не взаимодействующих или мало взаимодействующих с расплавом свариваемых деталей обеспечивает удержание расплавляемого в процессе сварки металла диска и лопаток от вытекания и не позволяет процессу сварки прерваться при переходе от одного соединения (лопатка - основание лопатки на диске) к другому и сохранить неизменными параметры процесса сварки, что повышает производительность процесса сварки и снижает трудоемкость изготовления роторов.

Удаление наполнителя путем его высыпания или расплавлением расплава способствует сокращению объема последующей механической обработки, что также упрощает технологию изготовления ротора.

Применение металлического подкладного кольца из материала свариваемых деталей и размещение его с обратной стороны стыка сварного шва по диаметру диска позволяет обеспечить вывод корневой части сварного шва за пределы сварного соединения «лопатка - основание лопатки на диске», удержание расплавленного при сварке металла от вытекания и удаление при последующей механической обработке корневой части шва, в которой наиболее вероятно образование дефектов, что повышает качество сварного соединения.

Соединение лопаток с диском способом электронно-лучевой сварки обеспечивает последовательную непрерывную сварку всех лопаток по окружности диска ротора с проплавлением места стыка лопаток с диском на полное сечение в нижнем положении, что значительно снижает трудоемкость изготовления ротора и повышает производительность процесса сварки. Проплавление с помощью электронно-лучевой сварки достаточно стабильно по глубине и прочность сварного соединения не уступает прочности основного материала диска и лопаток.

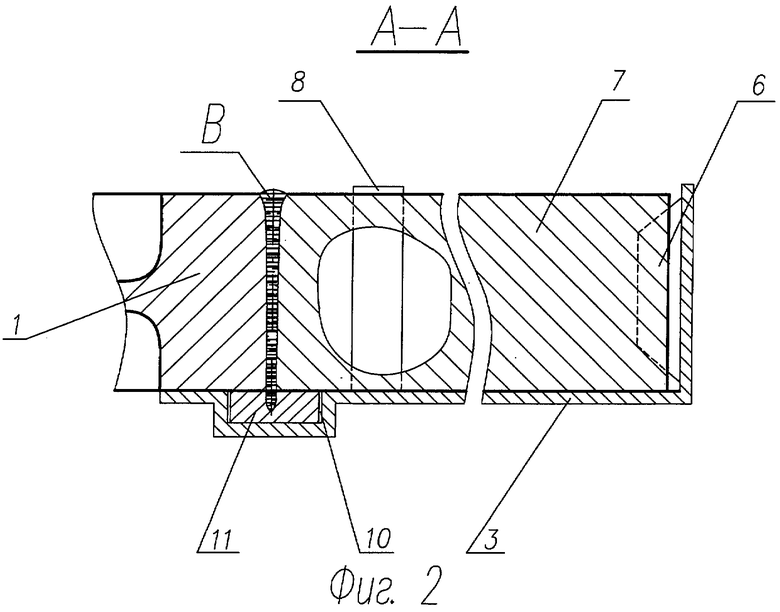

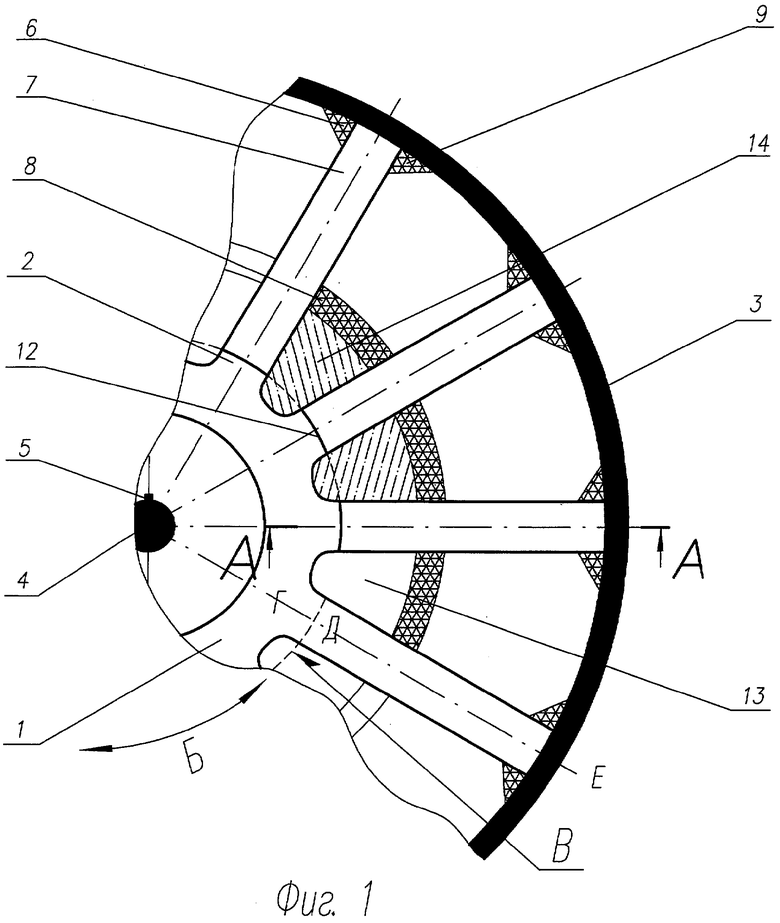

На фиг.1 приведена схема сборки диска рабочего колеса с лопатками в приспособлении для сборки и сварки с использованием металлического наполнителя; на фиг.2 - разрез А-А на фиг.1, показано расположение металлического подкладного кольца в месте соединения диска с лопатками (сварной шов) при размещении их в приспособлении.

Способ изготовления роторов включает установку диска 1 рабочего колеса с предварительно обработанными основаниями 2 лопаток в приспособление 3 для сборки и сварки (фиг.1). Приспособление 3 (фиг.2) выполнено в виде отбортованного цилиндра, в центре которого размещена ось 4 с фиксатором 5 для установки и фиксации диска 1 рабочего колеса (фиг.1). По периметру приспособления 3 расположены неподвижные упоры 6 для установки лопаток 7 и подвижные упоры 8 и 9 для их фиксации. В основании приспособления 3 выполнен паз 10 (фиг.2) в месте стыка оснований 2 лопаток на диске 1 и лопаток 7. В пазу 10 размещают металлическое подкладное кольцо 11, служащее для вывода корневой части сварного шва за пределы сварного соединения. Диск 1 рабочего колеса с основаниями 2 лопаток и лопатки 7 выполнены из одного материала, например, из титанового или никелевого сплава. Металлическое подкладное кольцо 11 выполнено из того же материала, что и свариваемые элементы. Торцы оснований 2 лопаток на диске 1 и лопатки 7 подготовлены под сборку с минимальным зазором в месте контактной поверхности 12 лопаток 7 с диском 1 рабочего колеса. Диск 1 устанавливают неподвижно в приспособление 3 и фиксируют в строго заданном положении относительно упоров 6 с помощью фиксатора 5. Лопатки 7 в приспособлении 3 располагают радиально последовательно по окружности диска 1 относительно неподвижных упоров 6 напротив соответствующих ответных оснований 2 лопаток на диске 1 рабочего колеса так, чтобы оси «ГД» оснований 2 лопаток на диске 1 и оси «ДЕ» лопаток 7 совпали, и фиксируют их посредством подвижных упоров 8 и 9. Между лопатками 7, диском 1, подвижным упором 9 и основанием приспособления 3 образуется замкнутое пространство 13, которое заполняют металлическим наполнителем 14 из материала, соответствующего свариваемому материалу диска 1 рабочего колеса и лопаток 7. В качестве металлического наполнителя 14 применяют сыпучие металлические элементы, например металлические гранулы, крупку или порошок. Также в качестве наполнителя может быть применен расплавленный металл или сплав металлов, температура плавления которых ниже температуры плавления материала диска 1 рабочего колеса и лопаток 7, и не взаимодействующий или мало взаимодействующий с расплавом свариваемых деталей. Затем производят сварку лопаток 7 с диском 1. Сварку осуществляют электронно-лучевым способом в месте соединения контактной поверхности 12 диска 1 и лопаток 7 непрерывно и последовательно всех лопаток 7 по окружности диска 1 по направлению, указанному стрелкой «Б» (фиг.1), совпадающему с осью сварного шва «В». Место стыка проплавляют на полное сечение в нижнем положении. В процессе сварки происходят соединение лопаток 7 с диском 1 по траектории движения электронного луча и расплавление металлического наполнителя 14, окружающего зону сварки. При этом наполнитель удерживает расплавляемый в процессе сварки металл диска 1 и лопаток 7 от вытекания, не позволяет процессу сварки прерваться и обеспечивает непрерывный переход электронного луча без изменения параметров процесса сварки от одного соединения (лопатка 7 - основание лопатки 2 диска 1) к другому. После окончания сварки диск 1 с приваренными к нему лопатками 7 извлекают из приспособления 3, нерасплавленные гранулы высыпаются. Подкладное кольцо 11, в случае его приварки к диску 1, срезается. Места сварки и поверхности лопаток 7 в зоне сварных швов «В» подвергают механической зачистке и контролю качества сварных соединений. При использовании легкоплавких материалов в качестве наполнителя 14 после сварки производят нагревание диска 1 с приваренными к нему лопатками 7 до температуры плавления легкоплавких материалов. Сплав расплавляется и вытекает.

Для практического осуществления изобретения в производственных условиях была произведена сварка лопаток с диском колеса ротора, изготовленных из титанового сплава ВТ-6. Для этого в приспособление в паз шириной 30 мм разместили подкладное кольцо из титанового сплава толщиной 5 мм. Диск, у которого предварительно были обработаны основания 2 лопаток, установили на ось 4 и зафиксировали фиксатором 5 в виде шпоночного соединения. Затем каждую лопатку 7, имеющую подготовленную контактную поверхность под сборку и сварку без разделки, последовательно установили к неподвижному к упору 6 приспособления 3, соединили их торцы с основанием 2 лопаток на диске так, чтобы оси «ГД» оснований лопаток 2 и оси «ДЕ» лопаток 7 совпали. Зазор между ними составил 0+0,1 мм и зафиксировали их неподвижно с помощью подвижных упоров 8 и 9. В пространство 13 между диском 1, лопатками 7 и упорами 8 насыпали наполнитель 14 в виде металлических гранул из титанового сплава ВТ-6 диаметром 0,2-2 мм и уплотнили их вибрацией. Затем приспособление 3 с собранным изделием и наполнителем установили на горизонтальный стол вращателя установки для электронно-лучевой сварки в вакуумную камеру. Режимы сварки выбрали следующие: ток - 180 мА, ускоряющее напряжение - 55 кВ, скорость сварки - 12 м/час, вакуум в зоне сварки 10-4 мм ртутного столба. Головку установки установили над местом стыка лопаток с диском. При включении установки стол начинает поворачиваться, вместе с ним поворачивается и приспособление с собранным диском. Луч производит сваривание вначале одной лопатки с диском, затем по мере вращения приспособления процесс сварки переходит на место между лопатками и сваривает или расплавляет металлические гранулы, которые спекаются, далее снова приваривается следующая лопатка с диском, и так последовательно поочередно провели приварку каждой лопатки с диском и наполнителя по мере вращения диска на полный оборот. После окончания сварки диск с приваренными к нему лопатками извлекли из приспособления и удалили металлические гранулы. Подкладное кольцо 11 срезали. Места сварки зачистили. После сварки провели контроль геометрических размеров сварного шва «В». Качество сварных соединений проверили визуальным, измерительным и радиографическим контролем. Отклонений от требуемых параметров не обнаружено.

Таким образом, предлагаемый способ изготовления ротора значительно упрощает технологию процесса сварки, повышает производительность процесса за счет применения электронно-лучевой сварки, использования универсального сварочного оборудования, при этом обеспечивается создание надежного неразъемного соединения лопаток с диском. Технико-экономический эффект заключается в экономии металла, снижении массо-габаритных характеристик ротора и снижении трудоемкости при его изготовлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ | 2004 |

|

RU2276635C1 |

| Способ изготовления моноколеса газотурбинного двигателя | 2018 |

|

RU2687855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕГО АППАРАТА | 2012 |

|

RU2494849C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ ЛОПАТКИ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2401727C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2644491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2196672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКОВ С ЛОПАТКАМИ | 1989 |

|

SU1739585A1 |

| СПОСОБ РЕМОНТА ЛОПАТКИ МОНОБЛОЧНОГО, ОСНАЩЕННОГО ЛОПАТКАМИ ДИСКА ТУРБОМАШИНЫ И ОПЫТНЫЙ ОБРАЗЕЦ ДЛЯ РЕАЛИЗАЦИИ УКАЗАННОГО СПОСОБА | 2006 |

|

RU2417869C2 |

| Устройство для формирования обратной стороны сварного шва при сварке труб | 1982 |

|

SU1052398A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении роторов конструкции «блиск». Лопатки соединяют с диском рабочего колеса сваркой и производят последующую их обработку. Лопатки и диск перед сваркой фиксируют в приспособлении для сборки и сварки с созданием замкнутого пространства между ними. Пространство заполняют металлическим наполнителем. Сварку всех лопаток осуществляют последовательно по кольцу диска с проплавлением места стыка лопаток с диском на полное сечение в нижнем положении. Затем наполнитель удаляют. В качестве металлического наполнителя могут быть использованы металлические сыпучие элементы в виде гранул, крупки, порошка или их сочетания из материалов, соответствующих свариваемым материалам лопаток и диска. Для соединения лопаток с диском может быть использована электронно-лучевая сварка. В результате обеспечивается повышение производительности и снижение трудоемкости при изготовлении ротора, а также уменьшение его металлоемкости при сохранении прочности сварного соединения и точности геометрических размеров. 4 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ ГАЗОВЫХ ТУРБИН | 1986 |

|

SU1533138A1 |

| СПОСОБ СБОРКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ С ДИСКОМ ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2196672C1 |

| US 4186473 А, 05.02.1980 | |||

| Способ получения нанокапсул умифеновира (Арбидола) в альгинате натрия | 2014 |

|

RU2619331C2 |

Авторы

Даты

2006-01-20—Публикация

2004-08-30—Подача