Изобретение относится к области электронно-лучевой сварки, в частности к вспомогательной оснастке, применяемой при сборочно-сварочных работах, и может быть использовано в двигателе-, турбо- и агрегатостроении при изготовлении рабочих роторных колес.

Целью изобретения является повышение качества сварки рабочих колес ГТД путем увеличения точности сборки.

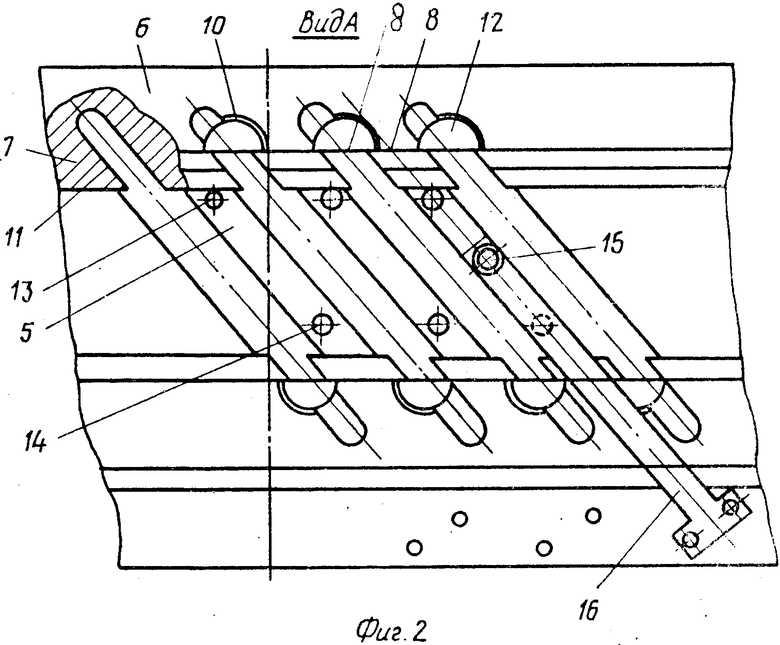

На фиг. 1 изображено устройство в разрезе; на фиг. 2 - вид по стрелке А на фиг. 1.

Устройство для сварки рабочих колес ГТД из сегментов обода 1 с лопатками 2 состоит из основания, представляющего собой две соосные цилиндрические обоймы 3 и 4, соединенные стяжками 5, расположенными равномерно по окружности под углом к оси основания. Стяжки 5 выполнены прямоугольной формы в сечении, жестко соединены (приварены или выполнены за одно целое) с обоймами 3 и 4. Количество стяжек равно количеству сегментов с ободами 1, а угол их наклона относительно образующей конической поверхности основания равен углу наклона стыков обода сегментов.

Поддерживающие кольца установлены по торцам основания соосно обоймам 3 и 4 и выполнены составными из двух стаканов 6 и 7.

Один из стаканов 6 каждого кольца является наружным и выполнен с торцовой опорной поверхностью 8, взаимодействующей с ободами 1 сегментов с лопатками 2. Второй стакан 7 каждого поддерживающего кольца выполнен с цилиндрической опорной поверхностью 9, взаимодействующей с ободами 1 сегментов, и установлен внутри стакана 6. При этом стакан 6 жестко связан с одной из соответствующих обойм 3 или 4 основания, а стакан 7 каждого поддерживающего кольца установлен между стаканом 6 и соответствующей обоймой 3 или 4 и взаимодействует с их цилиндрическими поверхностями.

Поддерживающие кольца выполнены с пазами 10 и 11, расположенными с шагом, равным расстоянию между прямолинейными продольными стыками сегментов. В пазах 10, выполненных в виде полуцилиндров, установлены вкладыши 12 соответствующей формы. Вкладыши выполняют с буртиками для устранения кратеров в начале и в конце сварного шва при сварке сегментов.

Пазы 11 расположены под углом, равным углу наклона стыков ободов 1 сегментов. Количество пазов 10 и 11 в стаканах 6 и 7 равно количеству стыков сегментов. Стыки стакана 7, имеющие пазы 11, выполнены упругими за счет их утонения и увеличения высоты.

Для ориентации сегментов с лопатками 2 устройство снабжено фиксаторами сегментов, выполненными в виде трех параллельных стержневых элементов 13, 14, 15. Два из них (элементы 13 и 14) установлены в отверстиях на стяжке 5 основания с возможностью осевого перемещения. Третий стержневой элемент 15 каждого фиксатора установлен в закрепленном на обойме 4 основания кронштейне 16, направлен навстречу первым двум и также имеет возможность осевого перемещения. Стержневые элементы взаимодействуют с центрами 17 на ободе 1 сегмента и центром 18 в приливе лопатки 2.

Устройство работает следующим образом.

На обоймах 3 и 4 основания устанавливают поддерживающие кольца, причем составные их части в виде стаканов 7 располагают по торцам каждого обода, затем устанавливают на них с натягом соосные стаканы 6 так, что цилиндрические поверхности стакана 7 соприкасаются с соответствующими поверхностями обойм 3 или 4 и стакана 6.

На стержневые элементы 13 и 14 фиксаторов устанавливают ободы 1 сегментов до упора их в опорные цилиндрические поверхности 9. В пазы 10 устанавливают вкладыши 12. С помощью стержневого элемента 15 сегменты окончательно выставляют в заданном положении. Точность ориентации лопаток при этом определяется центрами, выполненными при предварительной механообработке лопаток.

Выставив таким образом сегменты рабочего колеса ГТД, вводят в контакт торцы обода каждой лопатки с торцовыми опорными поверхностями стаканов 6.

В таком зафиксированном положении деталей колеса в вакуумной камере электронным лучом осуществляют прихватку прямолинейных наклонных стыков ободов 1 сегментов между собой, завершая процесс сборки. Затем выводят из центров стержневые элементы и осуществляют сварку наклонных продольных стыков электронным лучом, при этом начинают и заканчивают шов на вкладышах 12. По окончании сварки оснастку разбирают, а вкладыш срезают.

Использование изобретения позволяет повысить точность предварительной сборки, гарантирует сохранность точности предварительных собранных деталей и тем самым обеспечивает высокое качество изготовления особо ответственных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 1991 |

|

RU2032509C1 |

| Способ сборки металлокерамического ротора турбины и металлокерамический ротор турбины | 1990 |

|

SU1816869A1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| АРМАТУРНО-ФОРМОВОЧНЫЙ БЛОК ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2433911C1 |

| ГИБКАЯ ГЕРМЕТИЧНАЯ МУФТА | 2015 |

|

RU2613541C1 |

| ПРЕРЫВИСТЫЙ АБРАЗИВНЫЙ КРУГ | 1998 |

|

RU2146603C1 |

| Ротор компрессора авиационного газотурбинного двигателя со спаркой блисков и спаркой блиска с "классическим" рабочим колесом и со спаркой "классического" рабочего колеса с рабочим колесом с четвертой по шестую ступень с устройствами демпфирования колебаний рабочих лопаток этих блисков и рабочих колес, ротор вентилятора и ротор бустера с устройством демпфирования колебаний рабочих широкохордных лопаток вентилятора, способ сборки спарки с демпфирующим устройством | 2016 |

|

RU2665789C2 |

| Способ изготовления вала ротора компрессора низкого давления газотурбинного двигателя и вал ротора компрессора низкого давления, изготовленный этим способом (варианты) | 2016 |

|

RU2616138C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

Изобретение относится к области электронно-лучевой сварки и может быть использовано в двигателе-, турбо- и агрегатостроении при изготовлении рабочих роторных колес. Цель изобретения - повышение качества путем увеличения точности сборки. На обоймах 3 и 4 устанавливают поддерживающие кольца. На стержневые элементы 13 и 14 фиксаторов устанавливают ободы 1 сегментов до упора их в опорные цилиндрические поверхности 9. В пазы, выполненные в виде полуцилиндров, устанавливают вкладыши 12. С помощью стержневого элемента 15 окончательно выставляют сегменты и фиксируют их с помощью стаканов 6. В зафиксированном положении в вакуумной камере электронным лучом осуществляют прихватку стыков сегментов, выводят стержневые элементы и осуществляют сварку наклонных продольных стыков сегментов, при этом начинают и заканчивают шов на вкладышах. 12. 2 ил.

УСТРОЙСТВО ДЛЯ СВАРКИ РАБОЧИХ КОЛЕС ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ, состоящих из сегментов обода с лопатками, содержащее основание, выполненное в виде соосных цилиндрических обойм, соединенных равномерно расположенными по окружности стяжками, поддерживающие кольца с пазами и опорными поверхностями для сегментов и расположенные в пазах вкладыши, отличающееся тем, что, с целью улучшения качества изделий путем повышения точности сборки под сварку, оно снабжено фиксаторами сегментов, выполненными в виде трех параллельных стержневых элементов, два из которых установлены в стяжке основания, а третий - с наружной стороны основания, поддерживающие кольца выполнены составными из двух стаканов, один из которых выполнен с торцовой опорной поверхностью и жестко связан с одной из обойм, а другой стакан выполнен с цилиндрической опорной поверхностью и установлен между обоймой и первым стаканом, при этом стенки стакана выполнены упругими.

| Авторское свидетельство СССР N 1439870, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-10-15—Публикация

1988-07-12—Подача