ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к уникальным легковесным многослойным гипсовым плитам, обладающим высокой прочностью. Оно также относится к способу изготовления таких легковесных многослойных гипсовых плит с применением уникальной гипссодержащей суспензии для образования вспененного внутреннего слоя низкой плотности из затвердевшего гипса и невспененных (или маловспененных) связующих слоев высокой плотности, которые скрепляют верхний и нижний обшивочные листы с внутренним слоем.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Определенные свойства гипса (дигидрата сульфата кальция) делают его очень популярным для применения в изготовлении промышленных и строительных изделий, таких как гипсовая стеновая плита. Гипс представляет собой широко распространенное и обычно недорогое сырье, которое посредством процесса дегидратации и повторной гидратации можно отливать, формовать или иным способом превращать в изделия полезных форм. Основным материалом, из которого изготавливают гипсовую стеновую плиту и другие гипсовые изделия, является полугидратная форма сульфата кальция (CaSO4·1/2H2O), обычно называемая "строительный алебастр", который получают тепловым превращением дигидратной формы сульфата кальция (CaSO4·2H2O), из которой удаляется 1,5 молекулы воды.

Традиционные гипссодержащие изделия, такие как гипсовая стеновая плита, обладают множеством преимуществ, таких как низкая стоимость и легкая обрабатываемость. Различных усовершенствований достигли при изготовлении гипссодержащих изделий с применением крахмалов в качестве компонентов в суспензиях, применяемых для изготовления таких изделий. Например, пептизированный крахмал может повысить прочность на изгиб и прочность на сжатие гипссодержащих изделий, включая гипсовую стеновую плиту. Известные гипсовые стеновые плиты содержат крахмал для плит в количествах менее приблизительно 10 фунтов на 1000 кв. футов (49 г/м2).

Также необходимо применение значительных количеств воды в суспензии гипса, содержащей пептизированный крахмал, для того чтобы обеспечить должную текучесть суспензии. К сожалению, в итоге большая часть данной воды должна быть удалена сушкой, что дорого вследствие высокой стоимости топлива, применяемого в процессе сушки. Стадия сушки также отнимает много времени. Было обнаружено, что применение нафталинсульфонатных диспергирующих добавок может повысить текучесть суспензий, таким образом, решая проблему водопотребления. Кроме того, также было обнаружено, что нафталинсульфонатные диспергирующие добавки, если уровень их применения достаточно высок, могут образовывать поперечные связи с пептизированным крахмалом, соединяя кристаллы гипса друг с другом после сушки, таким образом, повышая прочность гипсового многослойного материала в сухом состоянии. В прошлом не признавали, что триметафосфатные соли влияют на водопотребление суспензии гипса. Однако авторы настоящего изобретения обнаружили, что повышение уровня содержания триметафосфатной соли до ранее неизвестных уровней в присутствии особой диспергирующей добавки делает возможным достижение должной текучести суспензии с непредвиденно пониженным содержанием воды, даже при высоких уровнях содержания крахмала. Конечно, это является крайне желательным, поскольку это, в свою очередь, снижает применение топлива для сушки, а также уменьшает продолжительность процесса, связанного с последующими стадиями процесса удаления воды. Таким образом, авторы настоящего изобретения также обнаружили, что прочность гипсовой плиты в сухом состоянии можно повысить применением нафталинсульфонатной диспергирующей добавки в сочетании с пептизированным крахмалом в суспензии, применяемой для изготовления стеновой плиты.

Традиционные гипсовые стеновые плиты обладают достаточной прочностью для обработки и удовлетворяют требованиям стандартных испытаний, таких как испытания на сопротивление выдергиванию гвоздей (77 фунтов (342,5 Н)) и испытания твердости внутреннего слоя (11 фунтов (48,9 Н)). Однако традиционные стеновые плиты являются тяжелыми, их масса обычно составляет до 1600-1700 фунтов на 1000 кв. футов (7,8-8,3 кг/м2). Если бы можно было найти способ производства высокопрочной гипсовой стеновой плиты, масса (и плотность) которой значительно снижена, без нанесения ущерба характеристикам выдергивания гвоздей и твердости, то это могло бы стать полезным усовершенствованием существующей техники.

Также известно, что в изготовлении гипсовой стеновой плиты можно применять связующие слои для усиления сцепления или скрепления бумажных обшивочных листов с внутренним слоем затвердевшего гипса. Обычно указанные связующие слои являются относительно толстыми, в интервале от приблизительно 7 мил (0,18 мм) до приблизительно 25 мил (0,64 мм) и даже до 50 мил (1,27 мм). Полагают, что более тонкие связующие слои было бы труднее наносить, и они могут обладать другими недостатками. К сожалению, применение таких толстых связующих слоев может понизить твердость внутреннего слоя в конечной стеновой плите. Интервал конечных значений плотности в указанных высушенных связующих слоях составляют от более чем приблизительно 70 фунт/фут3 (pcf) (1121 кг/м3) до приблизительно 90 фунт/фут3 (pcf) (1442 кг/м3). Обозначение "pcf" определено как фунты на кубический фут (фунт/фут3). Если бы можно было найти способ изготовления плиты из затвердевшего гипса низкой плотности с применением более тонких, более легких связующих слоев, не ухудшая твердость внутреннего слоя или другие важные свойства плиты, то это могло бы стать полезным усовершенствованием существующей техники.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Изобретение в целом включает легковесную многослойную гипсовую плиту, включающую вспененный внутренний слой низкой плотности из затвердевшего гипса, имеющий верхнюю поверхность и нижнюю поверхность; причем вспененный внутренний слой низкой плотности из затвердевшего гипса изготовлен с применением гипссодержащей суспензии, включающей строительный алебастр, пептизированный крахмал в количестве приблизительно 0,5-10 масс.%, нафталинсульфонатную диспергирующую добавку в количестве приблизительно 0,1-3,0 масс.% и триметафосфат натрия в количестве приблизительно 0,12-0,4 масс.% (все содержания приведены в расчете на массу строительного алебастра); где легковесная многослойная гипсовая плита также включает верхний невспененный (или маловспененный) связующий слой высокой плотности, покрывающий верхнюю поверхность вспененного внутреннего слоя низкой плотности из затвердевшего гипса, нижний невспененный (или маловспененный) связующий слой высокой плотности, покрывающий нижнюю поверхность вспененного внутреннего слоя низкой плотности из затвердевшего гипса, верхний обшивочный лист и нижний обшивочный лист, причем верхний обшивочный лист прикреплен к вспененному внутреннему слою низкой плотности из затвердевшего гипса посредством верхнего невспененного (или маловспененного) связующего слоя высокой плотности, а нижний обшивочный лист прикреплен к вспененному внутреннему слою низкой плотности из затвердевшего гипса посредством нижнего невспененного (или маловспененного) связующего слоя высокой плотности.

Верхний и нижний невспененные (или маловспененные) связующие слои высокой плотности легковесной многослойной гипсовой плиты составляют от приблизительно 10 масс.% до приблизительно 16 масс.% от общего количества гипссодержащей суспензии. В предпочтительном воплощении данного изобретения верхний невспененный (или маловспененный) связующий слой высокой плотности, покрывающий верхнюю поверхность вспененного внутреннего слоя низкой плотности из затвердевшего гипса, составляет приблизительно 6-9 масс.% от общего количества гипссодержащей суспензии, а нижний невспененный (или маловспененный) связующий слой высокой плотности, покрывающий нижнюю поверхность вспененного внутреннего слоя низкой плотности из затвердевшего гипса, составляет приблизительно 4-6 масс.% от общего количества гипссодержащей суспензии.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Неожиданно было обнаружено, что изготовление вспененного внутреннего слоя низкой плотности из затвердевшего гипса с применением более тонких, более легких верхнего и нижнего невспененных (или маловспененных) связующих слоев высокой плотности для достижения хорошего сцепления с тяжелым верхним (лицевым) обшивочным листом и нижним (тыльным) обшивочным листом, может обеспечить многослойную гипсовую плиту, обладающую сопротивлением выдергиванию гвоздей, твердостью внутреннего слоя и прочностью плиты.

Многослойная гипсовая плита по настоящему изобретению включает вспененный внутренний слой низкой плотности из затвердевшего гипса, имеющий верхнюю поверхность и нижнюю поверхность; верхний невспененный (или маловспененный) связующий слой высокой плотности, покрывающий верхнюю поверхность вспененного внутреннего слоя низкой плотности из затвердевшего гипса; верхний (или лицевой) обшивочный лист, имеющий поверхность, обращенную к вспененному внутреннему слою низкой плотности из затвердевшего гипса, причем данный верхний обшивочный лист прикреплен к вспененному внутреннему слою низкой плотности из затвердевшего гипса посредством верхнего невспененного (или маловспененного) связующего слоя высокой плотности; нижний невспененный (или маловспененный) связующий слой высокой плотности, покрывающий нижнюю поверхность вспененного внутреннего слоя низкой плотности из затвердевшего гипса; и нижний (или тыльный) обшивочный лист, имеющий поверхность, обращенную к вспененному внутреннему слою низкой плотности из затвердевшего гипса, причем данный нижний обшивочный лист прикреплен к вспененному внутреннему слою низкой плотности из затвердевшего гипса посредством нижнего невспененного (или маловспененного) связующего слоя высокой плотности. Предпочтительно, верхний обшивочный лист представляет собой бумагу, имеющую массу приблизительно 60 фунтов на 1000 кв. футов (293 г/м2) (толщина составляет приблизительно 18 мил (0,46 мм)). Кроме того, верхний (лицевой) обшивочный лист и нижний (тыльный) обшивочный лист по существу параллельны по отношению к вспененному внутреннему слою низкой плотности из затвердевшего гипса. Вспененный внутренний слой низкой плотности из затвердевшего гипса изготовлен из вспененной суспензии гипса, содержащей строительный алебастр, и включает пептизированный крахмал и, предпочтительно, нафталинсульфонатную диспергирующую добавку, а также, предпочтительно, триметафосфат натрия. Верхний и нижний невспененные (или маловспененные) связующие слои высокой плотности могут составлять от приблизительно 10 масс.% до приблизительно 16 масс.% от общего количества суспензии гипса.

Согласно одному из воплощений настоящего изобретения, предложена готовая многослойная гипсовая плита из гипссодержащих суспензий, содержащих строительный алебастр, пептизированный крахмал, нафталинсульфонатную диспергирующую добавку и триметафосфат натрия. Содержание нафталинсульфонатной диспергирующей добавки составляет приблизительно 0,1-3,0 масс.% в расчете на массу сухого строительного алебастра. Содержание пептизированного крахмала составляет от по меньшей мере приблизительно 0,5 масс.% до приблизительно 10 масс.% в расчете на массу сухого строительного алебастра в данном составе. Содержание триметафосфата натрия составляет приблизительно 0,12-0,4 масс.% в расчете на массу сухого строительного алебастра в данном составе. Другие компоненты, которые можно применять в данной суспензии, включают связующие, бумажные волокна, стекловолокно и ускорители. Мыльную пену, которая формирует воздушные полости, добавляют в свежеприготовленные гипссодержащие суспензии для содействия снижению плотности вспененного внутреннего слоя низкой плотности из затвердевшего гипса в конечном гипссодержащем изделии, например, гипсовой стеновой плите или многослойной гипсовой плите.

Сочетание пептизированного крахмала в количестве от приблизительно 0,5 масс.% до приблизительно 10 масс.%, нафталинсульфонатной диспергирующей добавки в количестве от приблизительно 0,1 масс.% до приблизительно 3,0 масс.% и триметафосфатной соли в количестве от минимум по меньшей мере приблизительно 0,12 масс.% до приблизительно 0,4 масс.% (все значения приведены в расчете на массу сухого строительного алебастра, применяемого в суспензии гипса) неожиданно значительно повышает текучесть суспензии гипса. Это значительно снижает количество воды, требуемое для изготовления суспензии гипса с текучестью, достаточной для применения в изготовлении гипссодержащих изделий, таких как гипсовая стеновая плита. Уровень содержания триметафосфатной соли, который по меньшей мере приблизительно в два раза превышает содержание триметафосфатной соли (например, триметафосфата натрия) в стандартных составах, по-видимому, повышает диспергирующую активность нафталинсульфонатной диспергирующей добавки.

Воздушные полости могут снижать прочность сцепления между вспененным внутренним слоем низкой плотности из затвердевшего гипса и обшивочными листами. Поскольку воздушные полости, обусловленные пеной, могут составлять более половины объема многослойных гипсовых плит, пена может препятствовать сцеплению между вспененным внутренним слоем низкой плотности из затвердевшего гипса и бумажными обшивочными листами. Эту проблему решают обеспечением невспененного (или маловспененного) связующего слоя высокой плотности на контактирующих с внутренним гипсовым слоем поверхностях как верхнего обшивочного листа, так и нижнего обшивочного листа, до нанесения обшивочных листов на внутренний слой. Состав данного невспененного, или, в качестве альтернативы, маловспененного связующего слоя высокой плотности обычно аналогичен составу внутреннего слоя суспензии гипса, за исключением того, что в него либо не добавляют мыло, либо добавляют значительно пониженное количество мыла (пены). Если требуется, пену можно механически удалить из состава внутреннего слоя, для того чтобы создать данный связующий слой, или же на границу раздела между вспененным внутренним слоем низкой плотности из затвердевшего гипса и лицевой поверхностью бумаги можно нанести другой состав без пены.

Мыльная пена требуется для введения и для регулирования размеров воздушных полостей (пузырей) и их распределения во вспененном внутреннем слое из затвердевшего гипса и для регулирования плотности вспененного внутреннего слоя из затвердевшего гипса. Предпочтительный интервал содержания мыла во внутреннем слое из затвердевшего гипса составляет от приблизительно 0,2 фунтов на 1000 кв. футов (1 г/м2) до приблизительно 0,7 фунтов на 1000 кв. футов (3,4 г/м2); более предпочтительный уровень содержания мыла составляет от приблизительно 0,3 фунтов на 1000 кв. футов (1,5 г/м2) до приблизительно 0,5 фунтов на 1000 кв. футов (2,4 г/м2). Хотя предпочтительно не применять мыло в невспененных связующих слоях высокой плотности, но, если мыло все же применяют в маловспененных связующих слоях высокой плотности, то количество мыла составляет приблизительно 5 масс.% или менее от количества мыла, применяемого для изготовления вспененного внутреннего слоя низкой плотности из затвердевшего гипса.

Невспененная или маловспененная часть, т.е. часть гипссодержащей суспензии с высокой плотностью, применяемая в связующем слое, составляет приблизительно 10-16 масс.% от (влажной) суспензии, применяемой в изготовлении готовой плиты. В предпочтительном воплощении данного изобретения 6-9 масс.% суспензии можно применять в качестве верхнего невспененного (или маловспененного) связующего слоя высокой плотности и 4-7 масс.% суспензии можно применять в качестве нижнего невспененного (или маловспененного) связующего слоя высокой плотности. Наличие верхнего и нижнего невспененных (или маловспененных) связующих слоев высокой плотности обеспечивает улучшенное сцепление между вспененным внутренним слоем низкой плотности из затвердевшего гипса и верхним и нижним обшивочными листами. Плотность во влажном состоянии невспененного связующего слоя высокой плотности может составлять приблизительно 80-85 фунт/фут3 (1281-1362 кг/м3). Плотность в сухом состоянии (конечная плотность) невспененного (или маловспененного) связующего слоя высокой плотности может составлять приблизительно 45-70 фунт/фут3 (721-1121 кг/м3). Кроме того, толщина невспененных (или маловспененных) связующих слоев высокой плотности по настоящему изобретению составляет от приблизительно 2 мил (0,05 мм) до менее 7 мил (0,18 мм).

Предпочтительные обшивочные листы можно изготовить из бумаги, как в традиционной гипсовой стеновой плите, хотя можно использовать и другие пригодные для применения материалы для обшивочных листов, известные в данной области (например, стекловолокнистые материалы). Однако в воплощениях настоящего изобретения в качестве верхних (лицевых) обшивочных листов предпочтительно применять обшивочные листы из особо тяжелой бумаги. Пригодные для применения бумажные обшивочные листы включают семислойную манильскую бумагу (Manila 7-ply) и пятислойную бумагу News-Line (News-Line 5-ply), имеющиеся в наличии у компании United States Gypsum Corporation, Чикаго, штат Иллинойс; и трехслойную бумагу Grey-Back (Grey-Back 3-ply) и трехслойную манильскую бумагу Ivory (Manila Ivory 3-ply), имеющиеся в наличии у компании Caraustar, Ньюпорт, штат Индиана. Предпочтительным нижним бумажным обшивочным листом является пятислойная бумага News-Line (News-Line 5-ply) (например, плотностью 42-46 фунтов на 1000 кв. футов (205-225 г/м2)). Предпочтительным верхним бумажным обшивочным листом является семислойная манильская бумага (Manila 7-ply). Особо предпочтительным верхним бумажным обшивочным листом является тяжелая манильская бумага (плотность 60 фунтов на 1000 кв. футов (293 г/м2), толщина 18 мил (0,46 мм)), имеющаяся в наличии у компании Caraustar, Ньюпорт, штат Индиана. Также предпочтительной будет другая тяжелая толстая бумага, толщина которой составляет приблизительно 15-20 мил (0,38-0,5 мм).

В качестве одного или обоих обшивочных листов также можно применять волокнистые материалы. Предпочтительно, волокнистые материалы представляют собой нетканые стекловолокнистые материалы, в которых нити стекловолокна соединены друг с другом связующим веществом. Наиболее предпочтительно, нетканые стекловолокнистые материалы имеют толстослойное смоляное покрытие. Например, можно применять нетканые стекловолокнистые материалы Duraglass, имеющиеся в наличии у компании Johns-Manville, масса которых составляет приблизительно 1,5 фунта на 100 кв. футов (73,2 г/м2), причем приблизительно 40-50% от массы данного материала составляет смоляное покрытие.

Отметим здесь, что в производстве традиционной гипсовой стеновой плиты сначала укладывают верхнюю или лицевую бумагу и передвигают ее вдоль производственной линии и, таким образом, в данном процессе она составляет то, что в данной области называют "нижней частью", несмотря на то, что соприкасается и образует верхнюю или лицевую часть изделия стеновой плиты. Наоборот, нижнюю или тыльную бумагу в производственном процессе наносят в последнюю очередь; в данном процессе ее называют "верхней частью". Те же самые условные обозначения будем применять при описании образования и изготовления многослойных гипсовых плит по настоящему изобретению. См. Пример 7B ниже.

В гипссодержащих суспензиях, приготовленных согласно настоящему изобретению, предпочтительно применять нафталинсульфонатную диспергирующую добавку. Нафталинсульфонатные диспергирующие добавки, применяемые в настоящем изобретении, включают полинафталинсульфокислоту и ее соли (полинафталинсульфонаты) и производные, которые представляют собой продукты поликонденсации нафталинсульфокислот и формальдегида. Особенно желательные полинафталинсульфонаты включают нафталинсульфонат натрия и кальция. Средняя молекулярная масса нафталинсульфонатов может составлять приблизительно от 3000 до 27000, хотя предпочтительно, чтобы молекулярная масса составляла приблизительно от 8000 до 22000, и еще более предпочтительно, чтобы молекулярная масса составляла приблизительно от 12000 до 17000. В качестве промышленного продукта, диспергирующая добавка с более высокой молекулярной массой имеет более высокую вязкость и более низкое содержание твердых частиц, чем диспергирующая добавка с более низкой молекулярной массой. Пригодные к применению нафталинсульфонаты включают DILOFLO, имеющийся в наличии у компании GEO Specialty Chemicals, Кливленд, штат Огайо; DAXAD, имеющийся в наличии у компании Hampshire Chemical Corp., Лексингтон, штат Массачусетс; и LOMAR D, имеющийся в наличии у компании GEO Specialty Chemicals, Лафейетт, штат Индиана. Нафталинсульфонаты предпочтительно применять в виде водных растворов концентрациями, например, приблизительно 35-55 масс.% в расчете на содержание твердого вещества. Наиболее предпочтительно применять нафталинсульфонаты в виде водных растворов концентрациями, например, приблизительно 40-45 масс.% в расчете на содержание твердого вещества. В качестве альтернативы, когда это целесообразно, нафталинсульфонаты можно применять в виде сухого твердого вещества или порошка, например, такого как LOMAR D.

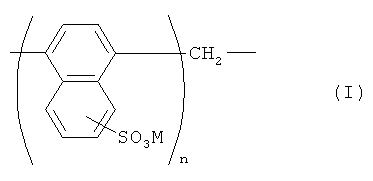

Пригодные для применения в настоящем изобретении полинафталинсульфонаты имеют следующую общую структурную формулу (I):

где n>2 и где М представляет собой натрий, калий, кальций и т.д.

Нафталинсульфонатную диспергирующую добавку, предпочтительно, в виде водного раствора концентрацией приблизительно 45 масс.%, можно применять в количестве от приблизительно 0,5 масс.% до приблизительно 3,0 масс.% в расчете на массу сухого строительного алебастра, применяемого в составе гипсового многослойного материала. Более предпочтительный интервал содержания нафталинсульфонатной диспергирующей добавки составляет от приблизительно 0,5 масс.% до приблизительно 2,0 масс.% в расчете на массу сухого строительного алебастра, а наиболее предпочтительный интервал составляет от приблизительно 0,7 масс.% до приблизительно 2,0 масс.% в расчете на массу сухого строительного алебастра. Напротив, уровни содержания данной диспергирующей добавки в известных гипсовых стеновых плитах составляют приблизительно 0,4 масс.% или менее в расчете на массу сухого строительного алебастра.

В иной формулировке, в расчете на массу сухого вещества, нафталинсульфонатную диспергирующую добавку можно применять в количестве от приблизительно 0,1 масс.% до приблизительно 1,5 масс.% в расчете на массу сухого строительного алебастра, применяемого в составе гипсового многослойного материала. Более предпочтительный интервал содержания нафталинсульфонатной диспергирующей добавки в расчете на массу сухого вещества составляет от приблизительно 0,25 масс.% до приблизительно 0,7 масс.% в расчете на массу сухого строительного алебастра, а наиболее предпочтительный интервал (в расчете на массу сухого вещества) составляет от приблизительно 0,3 масс.% до приблизительно 0,7 масс.% в расчете на массу сухого строительного алебастра.

Если требуется, гипссодержащая суспензия может содержать триметафосфатную соль, например, триметафосфат натрия. Согласно настоящему изобретению, можно применять любой подходящий растворимый в воде метафосфат или полифосфат. Предпочтительно применять триметафосфатную соль, включая двойные соли, т.е. триметафосфатные соли, включающие два катиона. Особо пригодные для применения триметафосфатные соли включают триметафосфат натрия, триметафосфат калия, триметафосфат кальция, триметафосфат натрия-кальция, триметафосфат лития, триметафосфат аммония и аналогичные соединения или их сочетания. Предпочтительной триметафосфатной солью является триметафосфат натрия. Предпочтительно применять триметафосфатную соль в виде водного раствора, например, концентрацией приблизительно 10-15 масс.% в расчете на содержание твердого вещества. Также можно применять другие циклические или ациклические полифосфаты, как описано в Патенте США №6409825 (Yu et al.), который включен сюда путем ссылки.

Триметафосфат натрия является известной добавкой в гипссодержащие составы, хотя обычно его применяют в количестве от приблизительно 0,05 масс.% до приблизительно 0,08 масс.% в расчете на массу сухого строительного алебастра, применяемого в суспензии гипса. В воплощениях настоящего изобретения Триметафосфат натрия (или другой растворимый в воде метафосфат или полифосфат) может присутствовать в количестве от приблизительно 0,12 масс.% до приблизительно 0,4 масс.% в расчете на массу сухого строительного алебастра, применяемого в составе гипсового многослойного материала. Предпочтительный интервал содержания триметафосфата натрия (или другого растворимого в воде метафосфата или полифосфата) составляет от приблизительно 0,12 масс.% до приблизительно 0,3 масс.% в расчете на массу сухого строительного алебастра, применяемого в составе гипсового многослойного материала.

Существуют две формы строительного алебастра: альфа-форма и бета-форма. Два указанных типа строительного алебастра получают различными методами кальцинирования. В настоящем изобретении можно применять либо бета-форму, либо альфа-форму строительного алебастра.

В гипссодержащих суспензиях, приготовленных согласно настоящему изобретению, необходимо применять крахмалы, включая, в частности, пептизированный крахмал. Предпочтительный пептизированный крахмал представляет собой пептизированный кукурузный крахмал, например, пептизированную кукурузную муку, имеющуюся в наличии у компании Bunge Milling, Сент-Луис, штат Миссури, имеющую следующий типичный состав: влажность 7,5%, протеин 8,0%, масло 0,5%, грубое волокно 0,5%, остаток после сгорания 0,3%; имеющую прочность сырого материала 0,48 фунтов-сил на кв. дюйм (psi) (3,3 кПа); и имеющую объемную плотность в рыхлом состоянии 35,0 фунт/фут3 (561 кг/м3). Пептизированный кукурузный крахмал следует применять в количестве от по меньшей мере приблизительно 0,5 масс.% до приблизительно 10 масс.% в расчете на массу сухого строительного алебастра, применяемого в гипссодержащей суспензии.

Авторы настоящего изобретения дополнительно обнаружили, что неожиданное увеличение прочности в сухом состоянии (в частности, в стеновой плите) можно получить посредством применения пептизированного крахмала (предпочтительно, пептизированного кукурузного крахмала) в количестве от по меньшей мере приблизительно 0,5 масс.% до приблизительно 10 масс.%, в присутствии нафталинсульфонатной диспергирующей добавки в количестве от приблизительно 0,1 масс.% до 3,0 масс.% (уровни содержания крахмала и нафталинсульфоната приведены в расчете на массу сухого строительного алебастра, присутствующего в составе). Этот неожиданный результат можно получить независимо от присутствия или отсутствия растворимого в воде метафосфата или полифосфата.

Кроме того, неожиданно было обнаружено, что пептизированный крахмал можно применять в количествах, составляющих по меньшей мере приблизительно 10 фунтов на 1000 кв. футов (49 г/м2) или более, и тем не менее, можно достичь высокой прочности и низкой массы для высушенной гипсовой стеновой плиты, изготовленной согласно настоящему изобретению. Было показано, что эффективными являются уровни содержания пептизированного крахмала в гипсовой стеновой плите до 35-45 фунтов на 1000 кв. футов (171-220 г/м2). В качестве примера, Состав В, как показано ниже в Таблицах 1 и 2, включает 45 фунтов на 1000 кв. футов (220 г/м2) пептизированного крахмала, тем не менее, полученная плита массой 1042 фунтов на 1000 кв. футов (5,1 кг/м2) обладает исключительной прочностью. В данном примере (Состав В) применяли нафталинсульфонатную диспергирующую добавку в виде водного раствора концентрацией 45 масс.% в количестве 1,28 масс.%.

Дополнительный неожиданный результат можно достичь при применении настоящего изобретения, когда сочетание нафталинсульфонатной диспергирующей добавки и триметафосфатной соли используют в сочетании с пептизированным кукурузным крахмалом и, если требуется, с бумажным волокном или со стекловолокном. Гипсовая стеновая плита, изготовленная из составов, содержащих три указанных компонента, обладает повышенной прочностью и пониженной массой, а также является экономически более желательной, вследствие пониженного водопотребления при ее производстве.

В гипссодержащих составах по настоящему изобретению можно применять ускорители, как описано в Патенте США №6409825 (Yu et al.), который включен сюда путем ссылки. Один из желательных теплостойких ускорителей (ТУ) можно изготовить сухим измельчением природного гипса (дигидрата сульфата кальция). Для изготовления такого ТУ можно применять небольшие количества добавок (обычно приблизительно 5 масс.%), таких как сахар, декстроза, борная кислота и крахмал. В настоящее время предпочтительным является сахар или декстроза. Другим пригодным для применения ускорителем является "устойчивый к изменениям климата ускоритель" или "климатически устойчивый ускоритель" (КУУ), как описано в Патенте США №3573947, который включен сюда путем ссылки.

Соотношение вода/строительный алебастр (в/са) является важным параметром, поскольку избыток воды в итоге необходимо удалять посредством нагрева. В воплощениях настоящего изобретения обычно предпочтительное соотношение в/са составляет от приблизительно 0,7 до приблизительно 1,3, Более предпочтительное соотношение в/са в основных составах суспензии гипса должно составлять приблизительно 0,8-1,2.

Другие добавки в суспензию гипса могут включать ускорители, связующие, гидрофобизирующие добавки, бумажное волокно или стекловолокно и другие известные компоненты.

Следующие примеры дополнительно иллюстрируют данное изобретение. Их не следует истолковывать как каким-либо образом ограничивающие объем данного изобретения.

ПРИМЕР 1

Составы образцов суспензии гипса

Составы суспензии гипса приведены ниже в Таблице 1. Приведенные в Таблице 1 значения выражены в масс.% в расчете на массу сухого строительного алебастра. Значения в круглых скобках представляют собой сухую массу в фунтах (фунтах на 1000 кв. футов) [значения в квадратных скобках выражены в г/м2 и в кг].

ПРИМЕР 2

Изготовление стеновых плит

Образцы гипсовых стеновых плит были изготовлены согласно Патентам США №6342284 (Yu et al.) и 6632550 (Yu et al.), которые включены сюда путем ссылки. Способ изготовления включает отдельное образование пены и введение данной пены в суспензию всех других компонентов, как описано в Примере 5 указанных патентов.

Результаты испытаний гипсовых стеновых плит, изготовленных с применением Составов А и В из Примера 1, и стандартной контрольной плиты приведены ниже в Таблице 2. В данном примере и в других примерах, приведенных ниже, испытания сопротивления выдергиванию гвоздей, твердости внутреннего слоя и прочности на изгиб проводили согласно методике ASTM С-473. Кроме того, отметим, что обычная гипсовая стеновая плита имеет толщину приблизительно 1/2 дюйма (1,27 см) и массу приблизительно от 1600 до 1800 фунтов на 1000 кв. футов материала или Ib/MSF (от 7,8 до 8,8 кг/м2). ("MSF" представляет собой стандартное сокращение для тысячи квадратных футов, применяемое в данной области; оно представляет собой меру площади для ящиков, гофрированных материалов и стеновых плит.)

Как показано в Таблице 2, гипсовые стеновые плиты, изготовленные с применением суспензий Составов А и В, имеют значительное снижение массы по сравнению с контрольной плитой. Также, согласно Таблице 1, сравнение плиты Состава А и плиты Состава В является наиболее поразительным. Соотношения вода / строительный алебастр (в/са) для Состава А и Состава В близки. Уровень содержания нафталинсульфонатной диспергирующей добавки в Составе В также был значительно выше. Также в Составе В применяли значительно больше пептизированного крахмала, приблизительно 6 масс.%; увеличение его содержания более чем на 100% по сравнению с Составом А сопровождалось заметным увеличением прочности. Даже в таком случае водопотребление для получения требуемой текучести в суспензии Состава В остается низким, разница составляет приблизительно 10% по сравнению с Составом А. Низкое водопотребление в обоих составах приписывают синергетическому эффекту сочетания нафталинсульфонатной диспергирующей добавки и триметафосфата натрия в суспензии гипса, что повышает текучесть суспензии гипса, даже при значительно более высоком уровне содержания пептизированного крахмала.

Как показано в Таблице 2, стеновая плита, изготовленная с применением суспензии Состава В, обладает значительно повышенной прочностью по сравнению со стеновой плитой, изготовленной с применением суспензии Состава А. Посредством включения повышенного количества пептизированного крахмала в сочетании с повышенными количествами нафталинсульфонатной диспергирующей добавки и триметафосфата натрия для плиты Состава В сопротивление выдергиванию гвоздей повышено на 45% по сравнению с плитой Состава А. Также наблюдалось значительное увеличение прочности на изгиб для плиты Состава В по сравнению с плитой Состава А.

ПРИМЕР 3

Опыты по снижению массы гипсовой стеновой плиты толщиной 1/2 дюйма (1,27 см)

Дополнительные примеры гипсовой стеновой плиты (Плиты C, D и E), включая составы суспензий и результаты испытаний, приведены ниже в Таблице 3. Составы суспензий, приведенные в Таблице 3, включают основные компоненты суспензий. Значения в круглых скобках выражены в масс.% в расчете на массу сухого строительного алебастра [значения в квадратных скобках выражены в г/м2 и в кг].

Как показано в Таблице 3, плиты C, D и E были изготовлены из суспензии, включающей значительно увеличенные количества крахмала, диспергирующей добавки DILOFLO и триметафосфата натрия по сравнению с контрольной плитой (увеличение содержания крахмала и диспергирующей добавки приблизительно в два раза в процентном соотношении, а увеличение содержания триметафосфата в два-три раза), в то время как соотношение в/са поддерживали постоянным. Тем не менее, масса плиты была значительно снижена, а прочность, измеренная по сопротивлению выдергиванию гвоздей, не претерпела значительного изменения. Следовательно, в данном примере одного из воплощений данного изобретения новый состав (такой как, например, Плита D) может обеспечить повышенное содержание крахмала в пригодной для применения текучей суспензии при сохранении такого же соотношения в/са и достаточной прочности.

ПРИМЕР 4

Испытание прочности куба влажного гипса

Испытания прочности на кубиках влажного гипса проводили в лаборатории с применением строительного алебастра для плит Southard CKS, имеющегося в наличии у компании United States Gypsum Corp., Чикаго, штат Иллинойс, и водопроводной воды; определяли прочность на сжатие во влажном состоянии. Применяли следующую методику лабораторных испытаний.

Для отливки каждого кубика влажного гипса применяли строительный алебастр (1000 г), устойчивый к изменениям климата ускоритель (КУУ) (2 г) и водопроводную воду (1200 см3) температурой приблизительно 70°F (21°C). Пептизированный кукурузный крахмал (20 г, 2,0 масс.% в расчете на массу строительного алебастра) и КУУ (2 г, 0,2 масс.% в расчете на массу строительного алебастра) сначала тщательно смешивали в сухом состоянии в пластиковом мешке со строительным алебастром перед смешиванием с приготовленным на основе водопроводной воды раствором, содержащим как нафталинсульфонатную диспергирующую добавку, так и триметафосфат натрия. Применяемая диспергирующая добавка представляла собой диспергирующую добавку DILOFLO (1,0-2,0%, как указано в Таблице 4). Также применяли переменные количества триметафосфата натрия, как указано в Таблице 4.

В начале соединяли сухие компоненты и водный раствор в лабораторном смесителе Warning, полученной смеси давали пропитаться в течение 10 сек, а затем смесь перемешивали на низкой скорости в течение 10 сек для получения суспензии. Полученные таким образом суспензии отливали в три формы в виде кубиков размерами 2×2×2 дюйма (5,08×5,08×5,08 см). Затем отлитые кубы извлекали из форм, взвешивали и запечатывали в пластиковые мешки для предотвращения потери влаги до осуществления испытания прочности на сжатие. Прочность на сжатие влажных кубиков измеряли с применением автоматизированной испытательной системы (ATS machine) и записывали как среднее значение, выраженное в фунтах-силах на кв. дюйм (psi). Полученные результаты представлены ниже.

Как показано в Таблице 4, уровни содержания триметафосфата натрия в Образцах 4-5, 10-11 и 17 составляют приблизительно 0,12-0,4%, что соответствует интервалу по настоящему изобретению, который обычно обеспечивает более высокую прочность на сжатие влажного кубика по сравнению с образцами, в которых содержание триметафосфата натрия находится за пределами указанного интервала.

ПРИМЕР 5

Испытания продукции, полученной на установке для производства легковесной гипсовой стеновой плиты толщиной 1/2 дюйма (1,27 см)

Были проведены дополнительные испытания (Пробные Плиты 1 и 2), включая составы суспензии и результаты испытаний, приведенные ниже в Таблице 5. Составы суспензий, приведенные в Таблице 5, включают основные компоненты суспензий. Значения в круглых скобках выражены в масс.% в расчете на массу сухого строительного алебастра [значения в квадратных скобках выражены в г/м2 и в H].

Как показано в Таблице 5, Пробные Плиты 1 и 2 были изготовлены из суспензии, включающей значительно повышенные количества крахмала, диспергирующей добавки DILOFLO и триметафосфата натрия, в то время как соотношение в/са было слегка понижено по сравнению с контрольными плитами. Тем не менее, прочность, измеренная по сопротивлению выдергиванию гвоздей и при испытаниях на изгиб, была сохранена или повышена, а масса плиты была значительно снижена. Следовательно, в данном примере одного из воплощений данного изобретения новый состав (такой как, например, Пробные Плиты 1 и 2) может обеспечить повышенное содержание триметафосфата и крахмала в пригодной для применения текучей суспензии при сохранении по существу такого же соотношения в/са и достаточной прочности.

ПРИМЕР 6

Испытания продукции, полученной на установке для производства сверхлегкой гипсовой стеновой плиты толщиной 1/2 дюйма (1,27 см)

Были проведены дополнительные испытания (Пробные Плиты 3 и 4) с применением Состава В (Пример 1) как в Примере 2, за исключением того, что приготовили пептизированный кукурузный крахмал концентрацией 10% с применением воды (влажное приготовление крахмала) и применяли смесь мыл HYONIC 25 AS и PFM 33 (имеются в наличии у компании GEO Specialty Chemicals, Лафейетт, штат Индиана). Например, Пробную Плиту 3 изготовили с применением смеси мыл HYONIC 25 AS и PFM 33, в которой содержание мыла 25 AS составляло приблизительно 65-70 масс.%, а остаток представлял собой мыло PFM 33. Например, Пробную Плиту 4 изготовили с применением смеси HYONIC 25 AS / HYONIC PFM 33 с соотношением масс компонентов, составляющим 70/30. Результаты испытаний приведены ниже в Таблице 6.

Как показано в Таблице 6, прочностные характеристики, измеренные по сопротивлению выдергиванию гвоздей и по твердости внутреннего слоя, превосходили стандарт ASTM. Измеренная прочность на изгиб также превосходила стандарт ASTM. Кроме того, в данном примере одного из воплощений данного изобретения новый состав (такой как, например, Пробные Плиты 3 и 4) может обеспечить повышенное содержание триметафосфата и крахмала в пригодной для применения текучей суспензии при сохранении достаточной прочности.

ПРИМЕР 7

Сверхлегкая многослойная гипсовая плита толщиной 1/2 дюйма (1,27 см)

А. Состав суспензии

Типичный состав суспензии гипса для изготовления многослойной гипсовой плиты приведен ниже в Таблице 7. Приведенные в Таблице 7 значения выражены в масс.% в расчете на массу сухого строительного алебастра. Значения в круглых скобках представляют собой сухую массу в фунтах (фунтах на 1000 кв. футов) [значения в квадратных скобках выражены в г/м2 и в кг].

В. Изготовление многослойных плит с применением сухого пептизированного крахмала

Многослойные плиты изготавливали как описано в Примере 2, с применением вышеупомянутого Состава C, со следующими исключениями. Для приготовления суспензии применяли сухой порошок пептизированного кукурузного крахмала. Тяжелую манильскую бумагу (плотность 60 фунтов на 1000 кв. футов (293 г/м2), толщина 0,018 дюйма (0,46 мм)) применяли в качестве верхнего (лицевого) обшивочного листа, на который по всей поверхности бумаги наносили 6-8 масс.% невспененной суспензии гипса высокой плотности, имеющей плотность во влажном состоянии, составляющую 80 фунт/фут3 (1281 кг/м3). После нанесения основной части вспененной суспензии по всей поверхности бумаги наносили нижний (тыльный) обшивочный лист (бумага News-Line, плотность 42 фунта на 1000 кв. футов (205 г/м2), толщина 0,0125 дюйма (0,32 мм)), который включал на своей поверхности, обращенной к внутреннему слою гипса, 4-6 масс.% невспененной суспензии гипса высокой плотности, имеющей плотность во влажном состоянии, составляющую 80-85 фунт/фут3 (1281-1362 кг/м3).

С. Изготовление многослойных плит с применением влажного пептизированного крахмала

Многослойные плиты изготавливали, как изложено выше, за исключением того, что пептизированный кукурузный крахмал был приготовлен в виде водного раствора концентрацией 10% (влажное приготовление крахмала).

ПРИМЕР 8

Испытания сверхлегкой многослойной гипсовой плиты толщиной 1/2 дюйма (1,27 см)

Результаты испытаний многослойных гипсовых плит, изготовленных в Примерах 7B и 7C, приведены ниже в Таблице 8. В данном примере и в других примерах испытания сопротивления выдергиванию гвоздей, твердости внутреннего слоя и прочности на изгиб проводили согласно методике ASTM С-473. Образцы пробных плит размерами 2 фута × 4 фута (61 см × 122 см) подвергали испытаниям после приведения их к следующим условиям: температура 70°F (21°C) / относительная влажность 50%.

Как показано в Таблице 8, многослойная плита из Примера 7C превосходит стандарт ASTM на сопротивление выдергиванию гвоздей и по существу удовлетворяет стандарту на твердость внутреннего слоя (см. Таблицу 6). Это показывает, что применение прочной, тяжелой облицовочной бумаги и обычной задней бумаги, которые обе связаны с внутренним слоем низкой плотности с применением невспененного связующего слоя высокой плотности, может обеспечить легковесную плиту, обладающую повышенной прочностью.

Применение слов в единственном и множественном числе и аналогичных обозначений в контексте описания данного изобретения (особенно в контексте последующей формулы изобретения) следует истолковывать как охватывающее как единственное число, так и множественное число, если только здесь не указано иное или это явно не противоречит контексту. Перечисление интервалов значений здесь предназначено только для того, чтобы служить в качестве способа краткого условного обозначения индивидуальной ссылки на каждое отдельное значение, попадающее в данный интервал, если только здесь не указано иное, и каждое отдельное значение включено в описание изобретения, как если бы оно было перечислено здесь индивидуально. Все описанные здесь способы можно выполнять в любом подходящем порядке, если только здесь не указано иное или это явно не противоречит контексту. Применение любого и всех примеров или примерная формулировка (например, "такой как"), представленные здесь, предназначены только для лучшего разъяснения данного изобретения и не накладывают ограничения на объем данного изобретения, если только не заявлено иное. Никакое выражение в описании изобретения не следует истолковывать как указание на то, что какой-либо незаявленный элемент является существенным для реализации данного изобретения на практике.

Здесь описаны предпочтительные воплощения данного изобретения, включая наилучший из известных авторам данного изобретения вариант осуществления данного изобретения. Следует понимать, что продемонстрированные воплощения являются только примерами, и их не следует воспринимать как ограничивающие объем данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЕ ГИПССОДЕРЖАЩИЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ АЛЬФА-ПОЛУГИДРАТ | 2006 |

|

RU2404145C2 |

| ВЫСОКОЕ СОДЕРЖАНИЕ ГИДРОКСИЭТИЛИРОВАННОГО КРАХМАЛА И ДИСПЕРГАТОРА В ГИПСОВОЙ СТЕНОВОЙ ПЛИТЕ | 2008 |

|

RU2484970C2 |

| ОГНЕСТОЙКАЯ ГИПСОВАЯ ПАНЕЛЬ С НИЗКОЙ МАССОЙ И ПЛОТНОСТЬЮ | 2012 |

|

RU2596024C2 |

| ОГНЕСТОЙКАЯ ГИПСОВАЯ ПАНЕЛЬ С НИЗКОЙ МАССОЙ И ПЛОТНОСТЬЮ | 2012 |

|

RU2651684C1 |

| ГИПСОВЫЕ СУСПЕНЗИИ С ДИСПЕРГИРУЮЩИМИ АГЕНТАМИ НА ОСНОВЕ ЛИНЕЙНЫХ ПОЛИКАРБОКСИЛАТОВ | 2017 |

|

RU2741592C2 |

| ГИПСОВАЯ СТЕНОВАЯ ПАНЕЛЬ С НИЗКИМ ПЫЛЕНИЕМ | 2007 |

|

RU2475361C2 |

| ГИПСОВЫЕ ИЗДЕЛИЯ С ВЫСОКОЭФФЕКТИВНЫМИ ТЕПЛОПОГЛОЩАЮЩИМИ ДОБАВКАМИ | 2013 |

|

RU2628347C2 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ В ВОДЕ ПРЕЖЕЛАТИНИЗИРОВАННОГО КРАХМАЛА ПРИ ПРОИЗВОДСТВЕ ГИПСОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2429131C2 |

| МОДИФИЦИРОВАННЫЙ ПРИРОДНЫЙ ГИПС КАК НАПОЛНИТЕЛЬ ДЛЯ СТЕНОВОЙ ПЛИТЫ | 2006 |

|

RU2401818C2 |

| ЛЕГКИЕ ГИПСОВЫЕ ПАНЕЛИ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И УСТАНОВЛЕННОЙ СТЕПЕНЬЮ ОГНЕСТОЙКОСТИ | 2016 |

|

RU2648398C2 |

Изобретение относится к легковесным многослойным гипсовым плитам, обладающим высокой прочностью. Технический результат: повышение прочности, повышение сопротивления выдергиванию гвоздей, повышение твердости внутреннего слоя. Многослойная гипсовая плита включает внутренний слой из затвердевшего гипса, имеющий верхнюю поверхность и нижнюю поверхность и характеризующийся плотностью, при этом внутренний слой из затвердевшего гипса прилегает к верхнему связующему слою и нижнему связующему слою, характеризующимся плотностью в сухом состоянии, причем плотность внутреннего слоя из затвердевшего гипса меньше, чем плотность в сухом состоянии каждого из верхнего и нижнего связующих слоев; верхний и нижний связующие слои, имеющие толщину от приблизительно 2 мил (0,05 мм) до менее приблизительно 7 мил (0,18 мм); верхний обшивочный лист и нижний обшивочный лист. Причем верхний обшивочный лист прикреплен к верхней поверхности внутреннего слоя из затвердевшего гипса посредством верхнего связующего слоя, а нижний обшивочный лист прикреплен к нижней поверхности внутреннего слоя из затвердевшего гипса посредством нижнего связующего слоя. Плита имеет плотность в сухом состоянии приблизительно 35 фунт/фут3 (560 кг/м3) или менее, а внутренний слой из затвердевшего гипса имеет среднюю твердость по меньшей мере приблизительно 11 фунтов (48,9 Н), определенную в соответствии с ASTM С473. Также описаны варианты гипсовой плиты и варианты способа изготовления многослойной гипсовой плиты. 6 н. и 13 з.п. ф-лы, 8 табл., 8 пр.

1. Многослойная гипсовая плита, включающая:

внутренний слой из затвердевшего гипса, имеющий верхнюю поверхность и нижнюю поверхность и характеризующийся плотностью,

при этом внутренний слой из затвердевшего гипса прилегает к верхнему связующему слою и нижнему связующему слою, характеризующимся плотностью в сухом состоянии, причем плотность внутреннего слоя из затвердевшего гипса меньше, чем плотность в сухом состоянии каждого из верхнего и нижнего связующих слоев;

верхний и нижний связующие слои, имеющие толщину от приблизительно 2 мил (0,05 мм) до менее приблизительно 7 мил (0,18 мм);

верхний обшивочный лист и

нижний обшивочный лист,

где верхний обшивочный лист прикреплен к верхней поверхности внутреннего слоя из затвердевшего гипса посредством верхнего связующего слоя, а нижний обшивочный лист прикреплен к нижней поверхности внутреннего слоя из затвердевшего гипса посредством нижнего связующего слоя;

плита имеет плотность в сухом состоянии приблизительно 35 фунт/фут3 (560 кг/м3) или менее, и

внутренний слой из затвердевшего гипса имеет среднюю твердость по меньшей мере приблизительно 11 фунтов (48,9 Н), определенную в соответствии с ASTM C473.

2. Многослойная гипсовая плита, включающая:

внутренний слой из затвердевшего гипса, характеризующийся верхней поверхностью и нижней поверхностью и плотностью,

при этом внутренний слой из затвердевшего гипса прилегает к верхнему связующему слою и нижнему связующему слою, характеризующимся плотностью в сухом состоянии, причем плотность внутреннего слоя из затвердевшего гипса меньше, чем плотность в сухом состоянии каждого из верхнего и нижнего связующих слоев;

верхний и нижний связующие слои, имеющие толщину от приблизительно 2 мил (0,05 мм) до менее приблизительно 7 мил (0,18 мм);

верхний обшивочный лист и

нижний обшивочный лист,

где верхний обшивочный лист прикреплен к верхней поверхности внутреннего слоя из затвердевшего гипса посредством верхнего связующего слоя, а нижний обшивочный лист прикреплен к нижней поверхности внутреннего слоя из затвердевшего гипса посредством нижнего связующего слоя;

плита имеет плотность в сухом состоянии приблизительно 35 фунт/фут3 (560 кг/м3) или менее, и

плита имеет отношение плотности в сухом состоянии, выраженной в фунт/фут3, к средней твердости внутреннего слоя, выраженной в фунтах, менее приблизительно 3,2, где твердость внутреннего слоя определена в соответствии с ASTM C473.

3. Многослойная гипсовая плита, включающая:

внутренний слой из затвердевшего гипса, характеризующийся верхней поверхностью и нижней поверхностью и плотностью,

при этом внутренний слой из затвердевшего гипса прилегает к верхнему связующему слою и нижнему связующему слою, характеризующимся плотностью в сухом состоянии, причем плотность внутреннего слоя из затвердевшего гипса меньше, чем плотность в сухом состоянии каждого из верхнего и нижнего связующих слоев;

верхний и нижний связующие слои, имеющие толщину от приблизительно 2 мил (0,05 мм) до менее приблизительно 7 мил (0,18 мм);

верхний обшивочный лист и

нижний обшивочный лист,

где верхний обшивочный лист прикреплен к верхней поверхности внутреннего слоя из затвердевшего гипса посредством верхнего связующего слоя, а нижний обшивочный лист прикреплен к нижней поверхности внутреннего слоя из затвердевшего гипса посредством нижнего связующего слоя;

плита имеет плотность в сухом состоянии приблизительно 35 фунт/фут3 (560 кг/м3) или менее, и

плита при толщине 1/2 дюйма (1,27 см) имеет отношение сопротивления выдергиванию гвоздей к средней твердости внутреннего слоя, составляющее от приблизительно 4 до приблизительно 8, при этом каждая из указанных характеристик измерена в соответствии с ASTM C473.

4. Многослойная гипсовая плита по любому из пп.1-3, в которой внутренний слой из затвердевшего гипса имеет среднюю твердость по меньшей мере приблизительно 11 фунтов (48,9 Н), определенную в соответствии с ASTM C473, и

количество суспензии, используемое для образования верхнего и нижнего связующих слоев, составляет от приблизительно 10 мас.% до приблизительно 16 мас.% от общего количества суспензии, используемой для образования внутреннего слоя из затвердевшего гипса и верхнего и нижнего связующих слоев.

5. Многослойная гипсовая плита по п.4, где количество суспензии, используемое для образования верхнего связующего слоя, составляет от приблизительно 6 мас.% до приблизительно 9 мас.% от общего количества суспензии, используемой для образования внутреннего слоя из затвердевшего гипса и верхнего и нижнего связующих слоев.

6. Многослойная гипсовая плита по п.4, где количество суспензии, используемое для образования нижнего связующего слоя, составляет от приблизительно 4 мас.% до приблизительно 6 мас.% от общего количества суспензии, используемой для образования внутреннего слоя из затвердевшего гипса и верхнего и нижнего связующих слоев.

7. Многослойная гипсовая плита по любому из пп.1-3, где по меньшей мере один из нижнего связующего слоя и верхнего связующего слоя имеет плотность в сухом состоянии от приблизительно 60 фунт/фут3 (960 кг/м3) до приблизительно 70 фунт/фут3 (1100 кг/м3).

8. Многослойная гипсовая плита по любому из пп.1-3, где по меньшей мере один из верхнего связующего слоя и нижнего связующего слоя имеет плотность в сухом состоянии от приблизительно 45 фунт/фут3 (720 кг/м3) до приблизительно 60 фунт/фут3 (960 кг/м3).

9. Многослойная гипсовая плита по любому из пп.1-3, где плотность плиты в сухом состоянии составляет от приблизительно 24 фунт/фут3 (380 кг/м3) до приблизительно 35 фунт/фут3 (560 кг/м3).

10. Многослойная гипсовая плита по любому из пп.1-3, где внутренний слой из затвердевшего гипса образован из суспензии, включающей воду, строительный алебастр, пену и (i) крахмал в количестве от приблизительно 0,5 мас.% до приблизительно 10 мас.% относительно массы строительного алебастра, причем крахмал является эффективным в увеличении твердости внутреннего слоя гипсовой плиты относительно твердости внутреннего слоя гипсовой плиты, не содержащей крахмал; (ii) триметафосфатное соединение, выбранное из группы, состоящей из триметафосфата натрия, триметафосфата калия, триметафосфата лития и триметафосфата аммония, причем триметафосфатное соединение присутствует в количестве от приблизительно 0,12 мас.% до приблизительно 0,4 мас.% относительно массы строительного алебастра; (iii) нафталинсульфонатный диспергирующий агент в количестве от приблизительно 0,1 мас.% до приблизительно 3,0 мас.% относительно массы строительного алебастра, или (iv) любое сочетание (i)-(iii).

11. Многослойная гипсовая плита по п.10, где крахмал представляет собой пептизированный крахмал.

12. Многослойная гипсовая плита по любому из пп.1-3, где плита при толщине 1/2 дюйма (1,27 см) имеет (1) массу в сухом состоянии менее приблизительно 1000 фунтов на 1000 кв. футов (4,9 кг/м2); (ii) сопротивление выдергиванию гвоздей по меньшей мере 65 фунтов (294 Н), определенное в соответствии с ASTM C473; (iii) среднюю прочность на изгиб по меньшей мере 36 фунтов (160 Н) в продольном направлении и/или 107 фунтов (485 Н) в поперечном направлении, определенную в соответствии с ASTM C473, или (iv) любое сочетание (i)-(iii).

13. Способ изготовления многослойной гипсовой плиты, включающий стадии:

(a) смешивание по меньшей мере воды и строительного алебастра и при необходимости пены с образованием первой суспензии;

(b) нанесение части первой суспензии (а) на первый обшивочный лист для образования первого связующего слоя, имеющего толщину от приблизительно 2 мил (0,05 мм) до менее приблизительно 7 мил (0,18 мм);

(c) добавление пены к по меньшей мере части первой суспензии (a) и смешивание с образованием второй суспензии, где вторая суспензия включает большее количество пены, чем первая суспензия, и имеет более низкую плотность во влажном состоянии, чем первая суспензия;

(d) нанесение второй суспензии (c) на первый связующий слой;

(e) нанесение части первой суспензии (a) на второй обшивочный лист для образования второго связующего слоя, имеющего толщину от приблизительно 2 мил (0,05 мм) до менее приблизительно 7 мил (0,18 мм);

(f) размещение второго обшивочного листа на слое второй суспензии, полученном на стадии (d) таким образом, чтобы второй связующий слой находился между суспензией, нанесенной на стадии (d), и вторым обшивочным листом с образованием панели;

(g) нарезка панели с получением плиты заданных размеров и

(h) сушка плиты, где

слой из затвердевшего гипса образован из второй суспензии (с) и имеет плотность в сухом состоянии меньше, чем эта величина для каждого из верхнего и нижнего связующих слоев;

плита имеет плотность в сухом состоянии приблизительно 35 фунт/фут3 (560 кг/м3) или менее, и

внутренний слой из затвердевшего гипса имеет среднюю твердость внутреннего слоя по меньшей мере приблизительно 11 фунтов (48,9 H), определенную в соответствии с ASTM C473.

14. Способ изготовления многослойной гипсовой плиты, включающий стадии:

(a) смешивание по меньшей мере воды и строительного алебастра и при необходимости пены с образованием первой суспензии;

(b) нанесение части первой суспензии (a) на первый обшивочный лист для образования первого связующего слоя, имеющего толщину от приблизительно 2 мил (0,05 мм) до менее приблизительно 7 мил (0,18 мм);

(c) добавление пены к по меньшей мере части первой суспензии (a) и смешивание с образованием второй суспензии, где вторая суспензия включает большее количество пены, чем первая суспензия, и имеет более низкую плотность во влажном состоянии, чем первая суспензия;

(d) нанесение второй суспензии (c) на первый связующий слой;

(e) нанесение части первой суспензии (a) на второй обшивочный лист для образования второго связующего слоя, имеющего толщину от приблизительно 2 мил (0,05 мм) до менее приблизительно 7 мил (0,18 мм);

(f) размещение второго обшивочного листа на слое второй суспензии, полученном на стадии (d) таким образом, чтобы второй связующий слой находился между суспензией, нанесенной на стадии (d), и вторым обшивочным листом с образованием панели;

(g) нарезка панели с получением плиты заданных размеров и (h) сушка плиты, где

слой из затвердевшего гипса образован из второй суспензии (с) и имеет плотность в сухом состоянии меньше, чем эта величина для каждого из верхнего и нижнего связующих слоев;

плита имеет плотность в сухом состоянии приблизительно 35 фунт/фут3 (560 кг/м3) или менее, и

плита имеет отношение плотности в сухом состоянии, выраженной в фунт/фут3, к средней твердости внутреннего слоя, выраженной в фунтах, менее приблизительно 3,2, где твердость внутреннего слоя определена в соответствии с ASTM C473.

15. Способ изготовления многослойной гипсовой плиты, включающий стадии:

(a) смешивание по меньшей мере воды и строительного алебастра и при необходимости пены с образованием первой суспензии;

(b) нанесение части первой суспензии (a) на первый обшивочный лист для образования первого связующего слоя, имеющего толщину от приблизительно 2 мил (0,05 мм) до менее приблизительно 7 мил (0,18 мм);

(c) добавление пены к по меньшей мере части первой суспензии (a) и смешивание с образованием второй суспензии, где вторая суспензия включает большее количество пены, чем первая суспензия, и имеет более низкую плотность во влажном состоянии, чем первая суспензия;

(d) нанесение второй суспензии (c) на первый связующий слой;

(e) нанесение части первой суспензии (a) на второй обшивочный лист для образования второго связующего слоя, имеющего толщину от приблизительно 2 мил (0,05 мм) до менее приблизительно 7 мил (0,18 мм);

(f) размещение второго обшивочного листа на слое второй суспензии, полученном на стадии (d) таким образом, чтобы второй связующий слой находился между суспензией, нанесенной на стадии (d), и вторым обшивочным листом с образованием панели;

(g) нарезка панели с получением плиты заданных размеров и

(h) сушка плиты, где

слой из затвердевшего гипса образован из второй суспензии (с) и имеет плотность в сухом состоянии меньше, чем эта величина для каждого из верхнего и нижнего связующих слоев;

плита имеет плотность в сухом состоянии приблизительно 35 фунт/фут3 (560 кг/м3) или менее, и

плита при толщине 1/2 дюйма (1,27 см) имеет отношение сопротивления выдергиванию гвоздей к средней твердости внутреннего слоя, составляющее от приблизительно 4 до приблизительно 8, при этом каждая из указанных характеристик измерена в соответствии с ASTM C473.

16. Способ по любому из пп.13-15, где внутренний слой из затвердевшего гипса имеет среднюю твердость внутреннего слоя по меньшей мере приблизительно 11 фунтов (48,9 H), определенную в соответствии с ASTM C473, и количество суспензии, используемое для образования верхнего и нижнего связующих слоев панели, составляет от приблизительно 10 мас.% до приблизительно 16 мас.% от общего количества суспензии, используемого для образования второй суспензии (c) и первого и второго связующих слоев панели.

17. Способ по п.16, в котором количество суспензии, используемое для образования первого связующего слоя, составляет от приблизительно 6 мас.% до приблизительно 9 мас.% от общего количества суспензии, используемой для образования внутреннего слоя из затвердевшего гипса и первого и второго связующих слоев.

18. Способ по п.16, в котором количество суспензии, используемое для образования второго связующего слоя, составляет от приблизительно 4 мас.% до приблизительно 6 мас.% от общего количества суспензии, используемой для образования внутреннего слоя из затвердевшего гипса и первого и второго связующих слоев.

19. Способ по любому из пп.13-15, в котором плотность плиты в сухом состоянии составляет от приблизительно 24 фунт/фут3 (380 кг/м3) до приблизительно 35 фунт/фут3 (560 кг/м3).

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления гипсового раствора | 1979 |

|

SU885178A1 |

| US 3908062 A, 23.09.1975 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 5643510 A, 01.07.1997 | |||

| US 6475313 B1, 05.11.2002 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2013-10-10—Публикация

2007-08-29—Подача