Это изобретение относится к способу каталитической переработки, включающему использование водорода, углеводородов, в особенности, возобновляемых органических материалов, таких как растительные и животные масла и компоненты, полученные из них. Более точно, изобретение относится к способу и катализатору гидродезоксигенирования для производства высококачественного дизельного топлива и тяжелого топлива из исходного сырья, которое содержит компоненты, содержащие кислород, получаемые из возобновляемого органического материала. Изобретение также относится к использованию нанесенного молибденового катализатора, в котором носитель имеет бимодальную пористую структуру.

Гидропереработка углеводородов при нефтепереработке позволяет крупномасштабную переработку фракций сырой нефти и потока промежуточной переработки нефти в чистые моторные топлива, отвечающие нормативным спецификациям. Способ гидропереработки удаляет серу и азот реакцией с водородом и также может изменять структуру нефтяных углеводородов, например, реакциями гидрокрекинга.

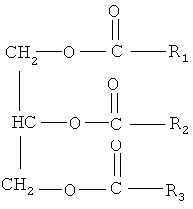

Возобновляемый органический материал представляет собой альтернативный источник энергии, который может дополнять ископаемые топлива. Растительные масла и животные жиры состоят, главным образом (обычно >95 масс.%), из триглицеридов, имеющих следующую общую формулу:

Группы R1, R2 и R3 представляют собой алифатические цепи, которые обычно содержат 7-24 атома углерода и 0-3 двойных связи. Масла также могут содержать фракцию свободных жирных кислот с аналогичными длинами цепей и степенью ненасыщенности. Если используют сырое талловое масло или материал, полученный из таллового масла, тогда исходное сырье также может содержать смоляные кислоты. Сложные эфиры жирных кислот (например, полученные переэтерификацией триглицеридов спиртом), в особенности, сложные метиловые эфиры жирных кислот (биодизельное топливо) и другой кислородсодержащий материал, полученный из возобновляемого органического материала, также может быть использован в качестве исходного сырья и переработан подобно сырым растительным маслам и животным жирам.

Чтобы использовать исходное сырье, полученное из возобновляемого органического материала, в обычных автомобильных двигателях, желательно преобразовать этот материал в углеводороды, которые подобны тем, что представлены в моторных топливах, полученных из ископаемых. Уже в течение ряда лет известно, как преобразовать растительные масла в нормальные парафины, кипящие в интервале кипения бензина или дизельного топлива, используя способ гидропереработки. В этом способе возобновляемый органический материал реагирует с водородом при повышенных температуре и давлении в реакторе с катализатором.

В тезисах "HYDRCRAQUAGE DE L'HUILE DE SOJA SUR DES CATALYSEURS AU RHODIUM ET AU RUTHENIUM SUPPORTES", P.P.Nunes, Universite Pierre et Marie Curie, Paris, 1984 описана реакция соевого масла с водородом на катализаторах, нанесенных на оксид кремния и оксид алюминия. Обнаружено, что триглицериды соевого масла распадаются на жирные кислоты, и впоследствии жирные кислоты будут подвергаться либо гидрокрекингу (что доказывается формированием легких углеводородов), либо декарбоксилированию (что доказывается формированием н-C15, н-C17, CO и CO2), либо гидрогенолизу (что доказывается формированием H2O и н-C18), или сочетанию этого. Выход высококипящих компонентов был значительно увеличен при использовании катализатора, импрегнированного соединениями с функциональными группами, вызывающими гидрирование, по сравнению со строго термическим процессом или по сравнению с процессом, использующим алюмосиликатный катализатор без импрегнированных металлов. Реакции гидрокрекинга преобразуют высшие углеводороды в бензин и газ, тем самым снижая выход дизельного топлива в процессе.

В статье J. Gusmao и соавт. (Cat. Today, 5 (1989), стр.533-544) описана конверсия растительного масла над традиционным катализатором гидропереработки из сульфидированных Ni-Mo на оксиде алюминия. Сообщают, что при давлении 200 бар конверсия соевого масла в углеводороды инициируется при 300°C и завершается при 360°C. Нормальные алканы н-C15, н-С16, н-С17 и н-С18 составляют 96 мольных % продуктов и образуются путем сочетания реакций декарбонилирования, декарбоксилирования и гидрирования. Реакций изомеризации и гидрогенолиза не наблюдали.

Патент США 4225421 и международная заявка WO-A-02/32570 описывают использование молибденовых катализаторов, нанесенных на бимодальный оксид алюминия, для гидродеметаллирования и гидродесульфурации тяжелых углеводородов. Патент США 4294685 описывает использование молибденового катализатора, нанесенного на бимодальный оксид алюминия, для гидропереработки твердых частиц угля в растворителе (ожижение угля).

Патент США 5705722 указывает на использование катализатора гидропереработки для превращения исходного таллового масла в смесь соединений, некоторые из них могут быть использованы в качестве добавок к дизельному топливу. Этот процесс происходит при температурах выше 350°C. Аналогично, патент США 4992605 описывает конверсию масла канолы, подсолнечного масла, соевого масла, рапсового масла, пальмового масла и фракции жирных кислот таллового масла в, преимущественно, углеводороды C15-С18, используя катализатор гидропереработки при 350-450°C. Высокие температуры, прикладываемые в этих процессах, вызывают конверсию материала в интервале температур кипения дизельного топлива в лигроин.

Заявка на патент FI 960525 описывает двухстадийный способ, где растительное масло превращают в газойль, который может быть использован в качестве дизельного топлива. Подаваемое сырье сначала гидрируют, чтобы получать в стадии гидропереработки нормальные парафины, используя обычный Ni-Mo или Co-Mo катализатор гидропереработки, и во второй стадии изомеризуют в разветвленные парафины с использованием нанесенного катализатора из элементов группы VIII.

Заявка на патент США 2004/0230085 A1 описывает двухстадийный способ, содержащий стадию гидродезоксигенирования (HDO) и стадию изомеризации, причем последнюю осуществляют так, что подаваемые водород и жидкость вводят в контакт, используя принцип противотока. Катализаторы HDO включают катализаторы Pd, Pt, Ni, NiMo или CoMo, причем носитель представляет собой оксид алюминия и/или диоксид кремния.

Предшествующий уровень техники страдает от недостатка контроля реакции в верхней части реактора гидропереработки. Поскольку реакция растительных и/или животных масел с водородом представляет собой высоко экзотермический процесс, который потребляет высокие количества водорода, температура может повышаться очень быстро в верхней части реактора, и парциальное давление водорода может быть очень низким на активных местах реакции на катализаторе. Эти условия будут приводить к формированию кокса, закупоривая катализатор и вызывая большое падение давления, а также увеличивать скорость дезактивации катализатора.

Следовательно, задача изобретения состоит в том, чтобы обеспечить улучшенные способ и катализатор, которые позволяют пользователю преобразовывать компоненты, полученные из возобновляемого органического материала в исходном сырье, в углеводороды в интервале кипения дизельного топлива с низким падением давления и с низкой скоростью дезактивации катализатора.

Другая задача изобретения состоит в том, чтобы разработать способ, который позволяет постепенную конверсию растительных и/или животных масел, тем самым расширяя эффективную зону реакции и подавляя формирования угольных отложений на катализаторе.

Еще одна задача изобретения состоит в том, чтобы позволять использование катализатора, который эффективен в конверсии кислородсодержащих соединений в сырье в углеводороды в интервале кипения дизельного топлива, причем указанный катализатор более устойчив, чем катализаторы предшествующих технологий, к осаждению углеродистых материалов внутри катализатора.

Неожиданно обнаружено, что непромотированный катализатор, импрегнированный только Мо (а не Co или Ni), эффективен в конверсии растительных масел, животных жиров, жирных кислот и сложных метиловых эфиров жирных кислот в нормальные парафины. Поскольку этот катализатор, как оказывается, имеет несколько более низкую активность, чем традиционные катализаторы Ni-Mo или Co-Mo, имеет место увеличение температуры и снижение парциального давления водорода вследствие реакций гидрирования в большей секции реактора, тем самым минимизируя потенциал для формирования кокса и других отложений, которые нарушают активность катализатора и вызывают повышенное падение давления. При использовании носителя с бимодальным распределением пор катализатор, применяемый в процессе, является более устойчивым к закупорке пор и минимизирует увеличения падения давления и скорости дезактивации.

Соответственно, предоставляется способ производства углеводородного топлива из возобновляемого органического материала биологического происхождения, содержащий стадии:

(a) формирования исходного сырья путем объединения ископаемого углеводородного топлива с возобновляемым органическим материалом, где содержание возобновляемого органического материала составляет от 1 до 35% по объему;

(b) смешивания исходного сырья из стадии (а) с обогащенным водородом газом и проведения объединенного потока на стадию гидропереработки путем контакта указанного объединенного потока с катализатором гидродезоксигенирования, где катализатор гидродезоксигенирования представляет собой нанесенный Mo катализатор, имеющий содержание Мо от 0,1 до 20 масс.%, причем носитель выбран из оксида алюминия, диоксида кремния, диоксида титана и их сочетаний, и указанный носитель имеет бимодальную пористую структуру с порами диаметром более 50 нм, которые составляют по меньшей мере 2 об.% от всего объема пор.

Содержание Mo в катализаторе определяют на сухую массу.

Обогащенный водородом газ представляет собой, предпочтительно, газовый поток рециклизованного водорода, свежего водорода или сочетания обоих.

Термин "возобновляемый органический материал" используется здесь взаимозаменяемо с термином "возобновляемый органический материал биологического происхождения" и определяет растительные масла, животные жиры, талловое масло и производный материал, такой как сложные алкиловые эфиры жирных кислот, в частности сложные метиловые эфиры жирных кислот (МЭЖК), также известные как биодизельное топливо, или их сочетания. Все они представляют собой возобновляемые источники. Растительные масла включают рапсовое, соевое, кукурузное, кокосовое, пальмовое и хлопковое масла. Животные жиры включают сало, желтый жир, свиной жир, полутвердый жир и твердый животный жир.

При использовании здесь гидродезоксигенирование (HDO) означает удаление кислорода из ископаемого углеводородного топлива и/или возобновляемого органического материала с помощью водорода, то есть гидрирование топлива или биотоплива.

При использовании здесь гидропереработка включает процессы очистки масел, которые требуют присутствия водорода, такие как гидродезоксигенирование (HDO), гидроизомеризация, гидродеароматизация (HDA) и гидроочистка, такая как, в частности, гидродесульфурация (HDS) и гидроденитрификация (HDN).

Таким образом, газ, содержащий водород, и жидкое исходное сырье, которое состоит из растительных и/или животных масел, смешанных с полученным из ископаемых углеводородным компонентом, пропускают в реактор с одним или несколькими слоями катализатора гидродезоксигенирования (HDO).

Стадию гидродезоксигенирования (б) проводят при давлении водорода 1-200 бар и при температуре 50-350°C, и при часовой объемной скорости жидкости 0,1-10 ч-1. В этой стадии HDO давление может, предпочтительно, варьироваться между 10 и 150 барами, более предпочтительно, между 20 и 100 барами, и температура на входе варьируется между 200 и 350°C, предпочтительно, между 250 и 350°C. Конверсия биологического материала в углеводороды на этой стадии составляет более 50%, предпочтительно, более 70%. Отношение H2/масло лежит, предпочтительно, в интервале 200-300 (250) Нм3/м3.

Катализатор, используемый в стадии гидродезоксигенирования (HDO) способа, имеет подложку (носитель) с бимодальным распределением пор, то есть имеет как поры с диаметром ниже 50 нм, так и поры с диаметром более 50 нм, как измерено методом ртутной интрузионной порометрии. Объем пор, составленный порами с диаметром более 50 нм (макропоры), должен составлять по меньшей мере 2% полного объема пор, предпочтительно по меньшей мере 10%, более предпочтительно по меньшей мере 15%.

Не ограничиваясь специфической теорией, предполагают, что существование макропор, которые, как используется здесь, содержат поры с диаметрами пор более 50 нм, гарантирует, что отложения угля и предшественники кокса, которые могут формироваться в ходе конверсии биологического материала, могут диффундировать из гранул катализатора и не вызывать немедленную закупорку пор. Диффузия реакционноспособных молекул через гранулы катализатора также может происходить через эти большие поры даже в случае умеренного формирования кокса. С другой стороны, существование мезопор, которые, как используется здесь, содержат поры с диаметрами менее 50 нм, гарантирует приемлемо высокую площадь поверхности и высокую дисперсию металла.

Предпочтительно, содержание возобновляемого органического материала в исходном сырье составляет от 10 до 30 об.%, более предпочтительно, 15 об.%, например, 15 об.% рапсового масла, смешанного с 85 об.% легкого газойля из ископаемых; или 25 об.%, например, 25 об.% МЭЖК (метиловый эфир жирной кислоты) (биодизельное топливо) и 75% по объему легкого газойля.

Металлический компонент указанного катализатора HDO представляет собой только молибден. Катализатор только с Mo имеет низкую активность в гидродесульфурации, но он неожиданно все еще активен в HDO биотоплива (гидрировании биотоплива). Содержание Мо составляет между 0,1 и 20 масс.%, предпочтительно, между 0,1 и 10 масс.%, с оксидом алюминия в качестве предпочтительного материала носителя. По сравнению с промотированными катализаторами гидропереработки в их активной сульфидированной фазе (например, Ni-Mo-S или Co-Mo-S) активность Mo в его сульфидированном состоянии (MoS2) в большинстве реакций гидрирования является весьма низкой.

Для обычных процессов гидропереработки низкая каталитическая активность не желательна, так как необходимы большие объемы реактора, чтобы получать требуемую степень, например, десульфурации. В настоящем изобретении и вопреки обычному мнению, низкой каталитической активности добиваются, так как мы все еще способны получать ту же конверсию биологического материала в углеводород. Высокая активность гидрирования может приводить к очень высокому расходу водорода и очень высокому увеличению температуры на малой части активного катализатора в верхней части реактора. Это может вызывать быструю дезактивацию катализатора и постоянное высокое падение давления над слоем катализатора, что может вынуждать преждевременную остановку системы, чтобы заменять катализатор.

При использовании менее активного катализатора, но еще получая ту же конверсию биологического материала в углеводороды, то же количество водорода расходуют в этой реакции, и будет наблюдаться то же повышение абсолютной температуры. Однако конверсия будет происходить в большем объеме реактора так, что место, где локальное парциальное давление водорода было низким, не то же, что место, где локальный расход водорода высокий. Таким образом, потенциальное формирование частиц кокса, которые ингибируют активность катализатора и могут вызывать падение давления, минимизируют. Больший используемый объем реакции также позволяет лучший контроль температуры, например, при охлаждении холодным водородом перед введением объединенных жидкости и газа во второй слой реактора. Кроме того, низкая активность катализатора означает, что меньше водорода будет использовано в случае, например, реакций гидродеароматизации и гидродесульфурации по сравнению с традиционным высокоактивным катализатором гидропереработки, вновь давая более высокое парциальное давление водорода, которое будет ингибировать формирование кокса.

Хотя реакция HDO напоминает реакцию HDS, так как в обеих реакциях гетероатом гидрируется и выводится из молекулы, катализатор HDS по изобретению, содержащий только Мо, неожиданно активен в конверсии триглицеридов, несмотря на неактивность, например, в HDS, HDN.

Ряд процедур может быть использован для получения носителя оксида алюминия. Большие поры могут быть сохранены только без добавления или при добавлении только малого количества кислоты к пасте оксида алюминия или при уменьшении эффективного времени пребывания в смешивающем устройстве. Большие поры также могут быть сформированы другими методиками, известными специалистам в данной области техники, такими как размалывание оксида алюминия и затем связывание частиц вместе в сферы или экструдаты. Другие методики могли бы использовать промоторы роста пор, например, при нагревании материала в присутствии газа или соединения металла, при испарении при повышенных температурах, или подобные. В другом способе получения, большие поры могут быть сформированы в ходе получения оксида алюминия при использовании сильной кислоты для выщелачивания. Еще одна процедура могла бы вводить в структуру оксида алюминия материал, который может быть позже удален, чтобы формировать большие поры.

Так как Mo катализатор, используемый в HDO стадии этого способа, имеет довольно низкую активность в десульфурации, он может быть необходим для гидропереработки отходящих газов во второй стадии, используя обычный катализатор гидропереработки, чтобы получать продукт, который отвечает спецификации для дизельных топлив. Также может быть необходимо преобразовывать остающийся биологический материал в углеводороды на этой стадии. Соответственно, способ по изобретению также может включать стадию (c): пропускание потока, отходящего от стадии (b), в стадию гидропереработки путем контакта указанного потока с катализатором гидропереработки.

Эта цель может быть достигнута обычной стадией гидропереработки, которая обычно включает работу при температурах между 200 и 500°C и давлениях до 200 бар. Отношение H2/масло лежит, предпочтительно, в интервале 200-300 (250) Нм3/м3. Катализатор гидропереработки стадии (с) содержит металлический компонент, выбранный из группы VIII и/или VI периодической системы и нанесенный на носитель, содержащий оксид алюминия, диоксид кремния, диоксид титана или их сочетания. Эти катализаторы представляют собой, предпочтительно, такие, которые используют обычно, такие как смешанные сульфиды кобальта и/или никеля и молибдена (Co-Mo, Ni-Mo, Ni-W), нанесенные на оксид алюминия, диоксид кремния, алюмосиликат или их сочетания. Наиболее предпочтительные катализаторы гидропереработки представляют собой катализаторы Ni-Mo/оксид алюминия, Co-Mo/оксид алюминия или Ni-W/оксид алюминия.

Возобновляемый органический материал, предпочтительно, выбран из триглицеридов, жирных кислот, смоляных кислот, сложных эфиров жирных кислот или их сочетаний.

В третьей части процесса может быть включен катализатор гидроизомеризации, чтобы улучшать свойства холодной текучести жидкого продукта. Так как гидрирование растительных и/или животных масел приводит, главным образом, к нормальным парафинам, которые имеют недостаточные свойства холодной текучести, может быть необходимо уменьшать, например, температуру помутнения или температуру потери текучести, чтобы они отвечали нормативным спецификациям. Соответственно, способ по изобретению может также содержать стадию (d): пропускания потока, выходящего со стадии (b) или (c), в стадию гидроизомеризации путем контакта указанного потока с катализатором гидроизомеризации.

Таким образом, по изобретению стадия гидропереработки (c) может быть опущена, и поток, выходящий со стадии гидродезоксигенирования (b), просто пропускают без гидропереработки в стадию гидроизомеризации (d). Было обнаружено, что возможно, по существу, понижать температуры помутнения и потери текучести гидродезоксигенированного продукта даже при обработке такого сырья с высоким содержанием серы, что означает, что катализатор по настоящему изобретению также активен, когда его используют для улучшения холодной текучести в атмосфере H2S.

Стадию гидроизомеризации, предпочтительно, проводят путем смешивания жидкого потока, выходящего с первой стадии (гидродезоксигенирования) или второй стадии (гидропереработки) процесса, с газом, обогащенным водородом, и контакта смешанного потока с катализатором гидроизомеризации. Более предпочтительно, стадию гидроизомеризации проводят путем контакта жидкого продукта, полученного на стадии a) или на стадии b) одновременно с содержащим водород газовым потоком над катализатором гидроизомеризации.

В еще одном варианте выполнения изобретения способ также содержит разделение потока, выходящего с любой из стадий (b), (c) и (d), на жидкий выходящий поток и газообразный выходящий поток, смешивание указанного жидкого выходящего потока со свежим обогащенным водородом газом, формирование очищенного содержащего водород газового потока путем удаления H2S, NH3, CO, CO2 и легких углеводородов из указанного газообразного выходящего потока и рециркуляцию указанного очищенного содержащего водород газа в любую из стадий (b), (c) и (d).

Катализатор гидроизомеризационной обработки из стадии (d) содержит металлический компонент, выбранный из группы VIII и/или VI периодической системы и нанесенный на носитель, содержащий оксид алюминия, диоксид кремния, диоксид титана, алюмосиликат, ZSM-5, бета-цеолит или их сочетания. Предпочтительно, катализатор гидроизомеризации представляет собой Ni-W, нанесенный на носитель, содержащий оксид алюминия, бета-цеолит и алюмосиликат.

Эта стадия может быть проведена в том же реакторе и/или том же слое катализатора, как и предыдущая(ие) стадия(и), или она может быть проведена в отдельном реакторе, как определено в пункте 9 формулы изобретения. В специфическом варианте выполнения изобретения стадии (b), (c) проводят в том же реакторе гидропереработки, причем стадию (b) проводят в верхних 20 об.% слоя катализатора, а стадию (с) - в нижних 80 об.% слоя катализатора. Слой катализатора, следовательно, представляет собой сочетание катализаторов, активных в гидродезоксигенировании (HDO) и гидрообработке (HDS, HDN).

Стадия гидроизомеризации включает работу между 200 и 500°C при давлениях до 200 бар. В специфическом варианте выполнения изобретения стадию гидропереработки (с) и стадию гидроизомеризации (d) проводят при давлении водорода 1-200 бар и при температуре 50-450°C, предпочтительно, при давлении 10-150 бар и температуре 250-410°C и при часовой объемной скорости жидкости 0,1-10 ч-1. Соотношение H2/масло находится, предпочтительно, в интервале 200-300 (250) Нм3/м3.

Катализатор гидроизомеризации превращает нормальные парафины (созданные при гидрировании компонентов, полученных из возобновляемого органического материала в исходном сырье) в изопарафины с лучшими свойствами холодной текучести. Бифункциональный катализатор гидроизомеризации содержит как кислотные центры, обычно связанные с оксидным носителем, так и центры гидрирования, обычно связанные с металлическим компонентом. Если активный металлический компонент представляет собой один или несколько благородных металлов группы VIII, гидроизомеризация должна, предпочтительно, быть проведена в отдельном реакторе или слое катализатора, и сырье для катализатора гидроизомеризации должно фактически не содержать соединений азота и серы, то есть содержать менее 100 масс. частей на миллион серы и менее 100 масс. чнм азота, предпочтительно, менее 10 масс. чнм серы и менее 10 масс. чнм азота. Если активная фаза металлических компонентов представляет собой сульфид металл (например, Ni-Mo-S, Co-Mo-S, Ni-W-S), тогда эта стадия может быть проведена в кислой окружающей среде, и дорогостоящая установка оборудования, чтобы удалять H2S и NH3, сформированные в предыдущей(их) стадии(ях), таким образом, не является необходимой.

Изобретение также охватывает, как определено в пункте 13 формулы изобретения, применение катализатора гидродезоксигенирования в форме нанесенного Mo катализатора, имеющего содержание Mo от 0,1 до 20 масс.%, причем носитель выбран из оксида алюминия, диоксида кремния, диоксида титана и их сочетаний, и указанный носитель имеет бимодальную пористую структуру с порами с диаметром более 50 нм, которые составляют по меньшей мере 2 об.% от общего объема пространства пор, в качестве катализатора гидродезоксигенирования (HDO) для обработки исходного сырья, объединяющего ископаемое углеводородное топливо с возобновляемым органическим материалом, где содержание возобновляемого органического материала составляет от 1 до 35 об.%.

Предпочтительно, содержание возобновляемого органического материала в исходном сырье составляет от 10 до 30 об.%, более предпочтительно, 15 об.%, например 15 об.% рапсового масла, смешанного с 85 об.% легкого газойля из ископаемых; или 25 об.%, например, 25 об.% МЭЖК (биодизельное топливо) и 75 об.% легкого газойля.

Объем пор, составляемый порами с диаметром более 50 нм (макропоры), составляет, предпочтительно, по меньшей мере 10% от общего объема пор, более предпочтительно, по меньшей мере 15%.

Пример 1

1000 г аморфного порошка оксида алюминия смешивают с 850 г воды в течение 10 минут и экструдируют в трехдольную форму 1/16 дюйма. Экструдаты высушивают и прокаливают в течение 2 часов при 600°C. Носитель импрегнируют основным раствором аммонийдимолибдата (АДМ), высушивают и прокаливают при 400°C в течение 2 часов. Количество АДМ регулируют, чтобы произвести катализатор с содержанием Mo 3% на сухую массу. Ниже этот катализатор называют "катализатор A".

Катализатор A был охарактеризован методом ртутной порометрии. 17% объема пор было связано с порами, имеющими диаметр 50 нм или больше (макропоры).

100 мл катализатора A загружали в изотермический реактор опытной установки. Для сульфидирования катализатора использовали прямогонное дизельное топливо из ископаемых с ТБДС (ди-трет-бутилдисульфид).

В качестве исходного сырья 15 об.% рапсового масла, смешанного с 85 об.% прямогонного легкого газойля из ископаемых, смешивали с газообразным водородом и пропускали над катализатором A. Испытание проводили при 30 бар избыточного давления, температуре 320°C, часовой объемной скорости жидкости 1,5 ч-1 и отношении H2/масло 250 Нм3/м3. Свойства сырья и жидкого продукта приведены в таблице 1.

Полная конверсия рапсового масла в этих условиях доказана удалением всех материалов (триглицеридов), кипящих выше 405°C, поскольку точка дистилляции 95 масс.% легкого газойля из ископаемых составляет 405°C. Кроме того, измеренный выход пропана составляет 0,65 масс.% относительно свежего сырья, в соответствии с полной конверсией триглицеридов и при образовании 1 моль пропана на каждый моль превращенного триглицерида.

Относительно низкие активности катализатора A в HDS, HDN и HDA означают, что даже хотя все рапсовое масло превращается в углеводороды, конверсия соединений серы и азота очень низкая в этих условиях. Общее содержание ароматических соединений не изменяется, наблюдалась только небольшая конверсия полиароматических соединений в моноароматические соединения.

Этот пример демонстрирует способность катализатора A достигать 100% конверсии триглицеридов в типичных условиях гидропереработки с очень небольшим снижением содержания серы, азота и ароматических соединений. Таким образом, этот пример доказывает, что, хотя реакция HDO похожа на HDS, так как в обеих реакциях гидрируется и удаляется из молекулы гетероатом, катализатор HDO по изобретению, содержащий только Mo, неожиданно активен в превращении триглицеридов, несмотря на неактивность в HDS, HDN, HDA.

Пример 2 (сравнительный)

Исходное сырье из примера 1 (15 об.% рапсового масла/85 об.% легкого газойля) обрабатывают над катализатором B (традиционный высокоактивный Ni-Mo/оксид алюминия). Испытание проводили при 30 бар избыточного давления, температуре 340°C, часовой объемной скорости жидкости 0,95 ч-1 и отношении Н2/масло 260 Нм3/м3. Свойства сырья и жидкого продукта приведены в таблице 2.

Аналогично примеру 1 кривая дистилляции показывает, что все рапсовое масло превращается в углеводороды. Это подтверждается наблюдаемым выходом пропана 0,61 масс.% относительно свежего сырья, что находится внутри экспериментальной неопределенности результата примера 1.

В отличие от примера 1 наблюдается намного более высокая конверсия молекул, содержащих серу и азот. Кроме того, конверсия полиароматических соединений в моноароматические намного выше, чем в примере 1. Даже принимая во внимание слабое различие условий реакции, степень HDS, HDN и насыщения полиароматических соединений является, как ожидалось, более высокой, когда используют высокоактивный катализатор Ni-Mo, чем когда используют катализатор A.

Этот пример также демонстрирует, что когда используют традиционный высокоактивный промотированный катализатор гидропереработки при типичных условиях гидропереработки, полная конверсия триглицеридов будет сопровождаться высокой конверсией серы и ароматических соединений.

Низкая активность катализатора A в этих реакциях приводит к более низкому расходу водорода, что показано более низким содержанием водорода в продукте примера 1 по сравнению с продуктом примера 2. Когда используют адиабатический реактор, рост температуры вследствие экзотермических реакций HDS, HDN и HDA существенно ниже, когда используют катализатор A, полученный по этому изобретению, чем когда используют обычный высокоактивный промотированный катализатор гидропереработки. Как следствие, снижается склонность к образованию кокса вследствие высокой температуры и низкого локального парциального давления водорода в гранулах катализатора.

Пример 3.

Исходное сырье, состоящее из 25 об.% МЭЖК (биодизельного топлива), полученного из таллового масла, и 75% легкого газойля из ископаемых, смешивали с водородом и подавали в изотермический реактор опытной установки, загруженный комбинацией из катализатора A и высокоактивного обычного катализатора гидропереработки Ni-Mo/оксид алюминия (катализатор С). Катализатор A загружали в верхние 20 об.% катализатора, а катализатор С загружали в нижние 80 об.% слоя катализатора. Испытание проводили при 60 бар избыточного давления, температуре 340°C, полной часовой объемной скорости жидкости 1,2 ч-1 и отношении H2/масло 260 Нм3/м3. Свойства сырья и жидкого продукта приведены в таблице 3.

Легкий газойль из ископаемых, который составляет 75% сырья, имеет конечную температуру кипения приблизительно 290°C, и когда продукт дистилляции имеет более высоко кипящие компоненты, это происходит вследствие образования, в первую очередь, н-С18, и малых фракций н-С20 и н-С22. Выход метана составлял 1,2 масс.% относительно свежего сырья, что соответствует 1 молю образующегося метана на моль МЭЖК, превращенного при 100% конверсии МЭЖК, принимая во внимание около 10 масс.% содержания свободных жирных кислот и смоляных кислот в сырье.

Этот пример демонстрирует комбинацию стадии гидродезоксигенирования, чтобы превращать биологический компонент сырья в углеводороды над катализатором Mo/оксид алюминия по настоящему изобретению, имеющим низкую активность в HDS, HDN и HDA, и последующей стадии с высокоактивным катализатором десульфурации Ni-Mo, чтобы обеспечивать низкое содержание серы, азота и ароматических соединений в продукте.

Пример 4

Катализатор D получали смешиванием 3 масс.% коммерчески доступного бета-цеолита, имеющего заданное мольное отношение SiO2:Al2O3 350, с 77 масс.% аморфного алюмосиликата (тип с высоким содержанием оксида алюминия) и 20 масс.% оксида алюминия (гамма-форма). Готовую смесь экструдировали с формированием экструдатов 1/16 дюйма. Эти экструдаты сушили и прокаливали при 500°C в течение 2 часов на воздухе. Прокаленные экструдаты импрегнировали водным раствором, содержащим нитрат никеля и метавольфрамат аммония. Влажные экструдаты сушили и прокаливали при 500°C 2 часа на воздухе. Готовый катализатор содержал 6 масс.% оксида никеля (NiO) и 22 масс.% оксида вольфрама (WO3) (все на сухую массу).

Гидродезоксигенированный продукт из примера 1 собирали и анализировали по ASTM D5773, показав температуру помутнения 7,7°C, и по ASTM D5949, показав температуру потери текучести 2,2°C. Этот продукт использовали в качестве сырья в испытании новой опытной установки с катализатором D. Это испытание проводили при 60 бар избыточного давления, температуре 370°C, полной часовой скорости жидкости 1,0 ч-1 и отношении H2/масло 300 Нм3/м3. Другие свойства сырья и жидкого продукта приведены в таблице 4.

Продукт также анализировали по D5773, показав температуру помутнения 1,5°C и по ASTM D5949, показав температуру потери текучести -6,0°C. Это означает, что температура помутнения снижается на 6,2°С от сырья к продукту, а температура потери текучести понижается на 8,2°C от сырья к продукту.

Этот пример демонстрирует способность катализатора гидроизомеризации D существенно понижать температуры помутнения и потери текучести даже при обработке сырья с высоким содержанием серы, что означает, что катализатор по настоящему изобретению также активен, когда его используют для улучшения холодной текучести в атмосфере H2S.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2407778C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2405029C2 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645350C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2725870C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2722824C1 |

| Способ получения углеводородов | 2014 |

|

RU2663669C2 |

| УДАЛЕНИЕ ПРИМЕСЕЙ В СПОСОБЕ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОДУКТОВ | 2021 |

|

RU2841070C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННОГО УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2393201C2 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645349C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2397198C2 |

Изобретение относится к способу и катализатору гидродезоксигенирования для производства высококачественных дизельного и нефтяного топлив из сырья, которое содержит кислородсодержащие компоненты, полученные из возобновляемых органических материалов. Способ производства углеводородного топлива из возобновляемого органического материала биологического происхождения включает стадии:

(a) формирования исходного сырья путем комбинирования ископаемого углеводородного топлива с возобновляемым органическим материалом, где содержание возобновляемого органического материала составляет от 1 до 35 об.%;

(b) смешивания исходного сырья из стадии (a) с обогащенным водородом газом и подачи объединенного потока на стадию гидродезоксигенирования путем контакта указанного объединенного потока с катализатором гидродезоксигенирования, где катализатор гидродезоксигенирования представляет собой нанесенный Mo катализатор, имеющий содержание Мо от 0,1 до 20 мас.%, причем носитель выбран из оксида алюминия, диоксида кремния, диоксида титана и их комбинаций, и указанный носитель имеет бимодальную пористую структуру с порами с диаметром более 50 нм, которые составляют по меньшей мере 2 об.% общего объема пор. Технический результат - снижается склонность к образованию кокса вследствие низкого локального парциального давления водорода. 2 н. и 12 з.п. ф-лы, 4 табл., 4 пр.

1. Способ производства углеводородного топлива из возобновляемого органического материала биологического происхождения, включающий стадии:

(a) формирования исходного сырья путем комбинирования ископаемого углеводородного топлива с возобновляемым органическим материалом, где содержание возобновляемого органического материала составляет от 1 до 35 об.%;

(b) смешивания исходного сырья из стадии (a) с обогащенным водородом газом и подачи объединенного потока на стадию гидродезоксигенирования путем контакта указанного объединенного потока с катализатором гидродезоксигенирования,

где катализатор гидродезоксигенирования представляет собой нанесенный Mo катализатор, имеющий содержание Mo от 0,1 до 20 мас.%, причем носитель выбран из оксида алюминия, диоксида кремния, диоксида титана и их комбинаций, и указанный носитель имеет бимодальную пористую структуру с порами с диаметром более 50 нм, которые составляют по меньшей мере 2 об.% общего объема пор.

2. Способ по п.1, где обогащенный водородом газ представляет собой газовый поток рециклизованного водорода, свежий водородный газ или их комбинацию.

3. Способ по п.1, где катализатор гидродезоксигенирования стадии (b) представляет собой Mo, нанесенный на оксид алюминия.

4. Способ по п.1, дополнительно включающий стадию:

(c) подачи потока, выходящего из стадии (b) на стадию гидропереработки путем контакта указанного потока с катализатором гидропереработки.

5. Способ по п.1, дополнительно включающий стадию:

(d) подачи потока, выходящего из стадии (b) или (c), на стадию гидроизомеризации путем контакта указанного потока с катализатором гидроизомеризации.

6. Способ по п.1, где возобновляемый органический материал выбран из триглицеридов, жирных кислот, смоляных кислот, сложных эфиров жирных кислот или их комбинаций.

7. Способ по п.1, где стадию гидродезоксигенирования (b) проводят при давлении водорода 1-200 бар, при температуре 50-350°C и при часовой объемной скорости жидкости 0,1-10 ч-1.

8. Способ по любому из пп.1-7, дополнительно включающий разделение потока, выходящего из любой из стадий (b), (c) и (d), на выходящий поток жидкости и выходящий поток газа, смешивание указанного выходящего потока жидкости со свежим обогащенным водородом газом, формирование очищенного содержащего водород газового потока удалением H2S, NH3, CO, CO2 и легких углеводородов из указанного выходящего потока газа и рециркуляцию указанного очищенного содержащего водород газа на любую из стадий (b), (с) и (d).

9. Способ по п.8, где стадии (b), (c) и (d) проводят в одном и том же реакторе или в отдельных реакторах.

10. Способ по п.4, где катализатор гидропереработки стадии (с) содержит металлический компонент, выбранный из группы VIII и/или VI Периодической системы, причем он нанесен на носитель, содержащий оксид алюминия, диоксид кремния, диоксид титана или их комбинации.

11. Способ по п.5, где катализатор гидроизомеризационной обработки стадии (d) содержит металлический компонент, выбранный из группы VIII и/или VI Периодической системы, причем он нанесен на носитель, содержащий оксид алюминия, диоксид кремния, диоксид титана, алюмосиликат, ZSM-5, бета-цеолит или их комбинации.

12. Способ по п.4, где стадию гидропереработки (с) проводят при давлении водорода 1-200 бар, при температуре 50-450°C и при часовой объемной скорости жидкости 0,1-10 ч-1.

13. Способ по п.5, где стадию гидроизомеризации (d) проводят при давлении водорода 1-200 бар, при температуре 50-450°C и при часовой объемной скорости жидкости 0,1-10 ч-1.

14. Применение нанесенного Мо катализатора, имеющего содержание Мо от 0,1 до 20 мас.%, причем носитель выбран из оксида алюминия, диоксида кремния, диоксида титана и их комбинаций, и имеет бимодальную пористую структуру с порами с диаметром более 50 нм, которые составляют по меньшей мере 2 об.% общего объема пор, в качестве катализатора гидродезоксигенирования для обработки исходного сырья, объединяющего ископаемое углеводородное топливо с возобновляемым органическим материалом, где содержание возобновляемого органического материала составляет от 1 до 35 об.%.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 6919294 B2, 19.07.2005 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Механизм фиксации поворотной крышки емкости | 1990 |

|

SU1741767A1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННОГО ЦЕОЛИТОМ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 1995 |

|

RU2177468C2 |

Авторы

Даты

2013-10-10—Публикация

2009-07-23—Подача