ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Согласно настоящему изобретению, предлагается углеводородная композиция. Более конкретно, согласно настоящему изобретению, предлагается композиция, которая содержит разнообразные углеводороды и может быть получена из возобновляемого биологического исходного материала. Данная композиция может использоваться в качестве топливного компонента.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Традиционное изготовленное из сырой нефти дизельное топливо ("нефтяное дизельное топливо") представляет собой сложную смесь углеводородов, которые, как правило, содержат от 10 до 22 атомов углерода. Эти углеводороды включают неразветвленные и разветвленные алканы, циклоалканы и ароматические углеводороды. Вследствие источника сырой нефти и процесса изготовления (в частности, такого как фракционная дистилляция), нефтяное дизельное топливо, как правило, содержит вплоть до 40 масс.% ароматических углеводородов, типичнее от 25 до 35 масс.% ароматических углеводородов. Значительную долю, обычно составляющую приблизительно от 15 до 20 масс.%, ароматических углеводородов представляют собой полициклические углеводороды (которые содержат два или более ароматических колец). Такие соединения являются вредными для здоровья (например, вызывают рак) и имеют неудовлетворительные свойства горения.

В большинстве стран дизельное топливо должно удовлетворять определенным установленным требованиям, прежде чем оно будет разрешено для продажи. В странах Европейского Союза дизельное топливо должно удовлетворять стандарту EN 590. Для этого требуется, чтобы дизельное топливо имело различные физические и химические свойства, в том числе плотность, составляющую от 820 до 845 кг/м3, которая измеряется при 15°C с использованием способа исследования согласно стандарту EN ISO 3675 или EN ISO 12185, максимальное содержание полициклических ароматических углеводородов, составляющее 11 масс.%, и цетановое число, составляющее, по меньшей мере, 51,0 при измерении с использованием способа исследования согласно стандарту EN ISO 5165.

Производимое из биологического материала возобновляемое топливо ("биотопливо") завоевывает популярность в качестве более благоприятной для окружающей среды альтернативы ископаемому топливу. Примеры биотоплива включают биодизельное топливо, которое, как правило, изготавливают посредством переэтерификации триглицеридов, которые содержат растительные масла (например, соевое масло). При этом получается смесь, содержащая сложные алкилэфиры жирных кислот, например, метиловые эфиры жирных кислот (FAME). Биодизельное топливо можно также изготавливать, используя животные жиры, например, говяжий жир.

Изготовленные из биологического исходного материала FAME можно смешивать с нефтяным дизельным топливом, но в количестве, составляющем не более чем 7 об.%, согласно стандарту EN 590. Это обусловлено химическими и физическими различиями между FAME и нефтяным дизельным топливом. В FAME содержатся сложноэфирные группы, которые, в основном, отсутствуют в нефтяном дизельном топливе. Это различие несет ответственность за ухудшение свойств содержащего FAME биодизельного топлива при низких температурах кипения и снижение устойчивость в процессе хранения содержащего FAME биодизельного топлива. Содержащее FAME биодизельное топливо также проявляет тенденцию к разрушению изготовленных из натурального каучука автомобильных деталей, таких как, например, каучуковые уплотнения.

Содержащее FAME биодизельное топливо имеет значительно меньшее энергосодержание в расчете на единицу массы, чем нефтяное дизельное топливо; энергосодержание содержащего FAME биодизельного топлива составляет, как правило, приблизительно 38 МДж/кг, в то время как энергосодержание нефтяного дизельного топлива составляет, как правило, приблизительно 43 МДж/кг. Принимая во внимание более высокую плотность содержащего FAME биодизельного топлива, составляющего приблизительно 885 кг/м3, пересчитанное на единицу объема энергосодержание содержащего FAME биодизельного топлива и нефтяного дизельного топлива составляет, как правило, приблизительно 34 МДж/л и 36 МДж/л соответственно.

Следующий недостаток содержащего FAME биодизельного топлива заключается в том, что при его изготовлении посредством переэтерификации триглицеридов образуется в большом количестве глицерин. Он часто представляет собой нежелательный побочный продукт вследствие низкого рыночного спроса. Кроме того, для очистки неочищенного глицерина расходуется много энергии.

Биотопливо второго поколения представляет собой биотопливо, которое образуется в процессе получения жидкого биотоплива из биомассы (BTL), который осуществляется с использованием газифицированной биомассы в процессе Фишера-Тропша (Fischer-Tropsch). Газифицированный углеродный материал реагирует, образуя синтетический газ (смесь, содержащую монооксид углерода и водород), который, в свою очередь, подвергается полимеризации, образуя углеводороды.

Полученное в процессе BTL биодизельное топливо, как правило, имеет плотность, которая составляет приблизительно 780 кг/м3 и является значительно меньше, чем плотность нефтяного дизельного топлива. Это означает, что при пересчете на единицу объема энергосодержание полученного в процессе BTL биодизельного топлива составляет лишь приблизительно 95% энергосодержания нефтяного дизельного топлива.

Задача настоящего изобретения заключается в том, чтобы предложить возобновляемую углеводородную композицию, которую можно использовать в качестве топливного компонента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому варианту осуществления настоящего изобретения, предлагается композиция, содержащая от 10 до 40 масс.% неразветвленных C8-30-алканов, вплоть до 20 масс.% ароматических C7-20-углеводородов, из которых, по меньшей мере, 90 масс.% представляют собой моноароматические углеводороды, и не более чем 1 масс.% суммы кислородсодержащих соединений; причем суммарное содержание C8-30-алканов в композиции составляет от 50 до 95 масс.%, и суммарное содержание C8-30-алканов, ароматических C7-20-углеводородов и C8-30-циклоалканов составляет, по меньшей мере, 95 масс.%; и данные количества вычислены по отношению к массе композиции.

Вышеупомянутая композиция имеет высокое содержание углеводородов и низкое содержание кислородсодержащих соединений (продуктов окисления). По суммарному содержанию углеводородов композиция является сопоставимой с нефтяным топливом. Это делает композицию в высокой степени подходящей для использования в качестве заменителя нефтяного топлива или биотопливного компонента, который смешивается с нефтяным топливом. Композиция является особенно подходящей для смешивания с нефтяным дизельным топливом или керосином.

В отличие от биодизельного топлива первого поколения, изготавливаемого посредством переэтерификации, в композиции согласно настоящему изобретению отсутствуют сложноэфирные соединения, или сложноэфирные соединения содержатся в пренебрежимо малом количестве. Соответственно, композиция не страдает от неудовлетворительных свойств низкой температуры кипения и неудовлетворительной устойчивости в процессе хранения биодизельного топлива первого поколения, а также отсутствует риск того, что композиция будет разрушать автомобильные детали, таким образом, как биодизельное топливо первого поколения. Кроме того, по своей кривой дистилляции композиция согласно настоящему изобретению оказывается ближе к нефтяному дизельному топливу, чем к биодизельному топливу первого поколения, и не страдает от недостатков соединений, имеющих высокую температуру кипения. Такие соединения ухудшают свойства горения дизельного топлива.

Основная отличительная особенность композиции согласно настоящему изобретению заключается в том, что она может быть изготовлена из возобновляемого биологического исходного материала. Более конкретно, оказывается возможным изготовление композиции, подвергая биологический исходный материал (например, неочищенное талловое масло) гидропереработке (т. е. обработке газообразным водородом) с использованием катализатора. Гидропереработка химически изменяет соединения в исходном материале; гетероатомы (например, атомы серы и кислорода) можно удалять из соединений исходного материала, и ненасыщенные соединения могут подвергаться гидрированию.

По сравнению с традиционным нефтяным дизельным топливом, композиция согласно настоящему изобретению имеет низкое содержание полициклических ароматических углеводородов (составляющее не более чем 2 масс.% полициклических ароматических C7-20-углеводородов). Кроме того, содержание моноароматических углеводородов по отношению к суммарному содержанию ароматических углеводородов оказывается выше в случае композиции согласно настоящему изобретению, чем в случае нефтяного дизельного топлива. Данная композиция, таким образом, оказывается пригодной для использования в целях снижения содержания полиароматических углеводородов в топливе и пропорционального увеличения содержания моноароматических углеводородов. Это является благоприятным с точки зрения улучшения сгорания и снижения выбросов сажи.

Следующее преимущество композиции согласно настоящему изобретению по сравнению с известным биотопливом заключается в том, что вследствие содержания разнообразных углеводородов плотность и пересчитанное на единицу массы энергосодержание композиции являются такими, что пересчитанное на единицу объема энергосодержание является близким к соответствующему значению для нефтяного дизельного топлива.

Согласно следующему варианту осуществления настоящего изобретения, предлагается способ изготовления композиции, которая определена выше, причем данный способ включает стадии гидропереработки биологического исходного материала с использованием одного или нескольких катализаторов и фракционирования продукта, полученного на стадии гидропереработки. Как упомянуто выше, возможность изготовления композиции согласно настоящему изобретению из биологического исходного материала позволяет использовать данную композицию в качестве возобновляемого топливного компонента.

Согласно следующему варианту осуществления настоящего изобретения, предлагается использование композиции, которая определена выше, в качестве топлива или топливного компонента. Данная композиция является подходящей для использования в качестве биотоплива в чистом виде или в виде возобновляемого компонента топлива (например, дизельного топлива) вследствие своего высокого содержания углеводородов и низкого содержания кислорода.

Согласно следующему варианту осуществления настоящего изобретения, предлагается смешанное топливо, содержащее композицию, которая определена выше. Как уже было упомянуто, с данной композицией является совместимым нефтяное топливо, в частности, произведенное из нефти дизельное топливо и керосин. Можно легко изготавливать смешанное дизельное топливо, соответствующее стандарту EN 590.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1. Схематическая диаграмма, иллюстрирующая реактор гидропереработки, подходящий для использования в способе согласно настоящему изобретению.

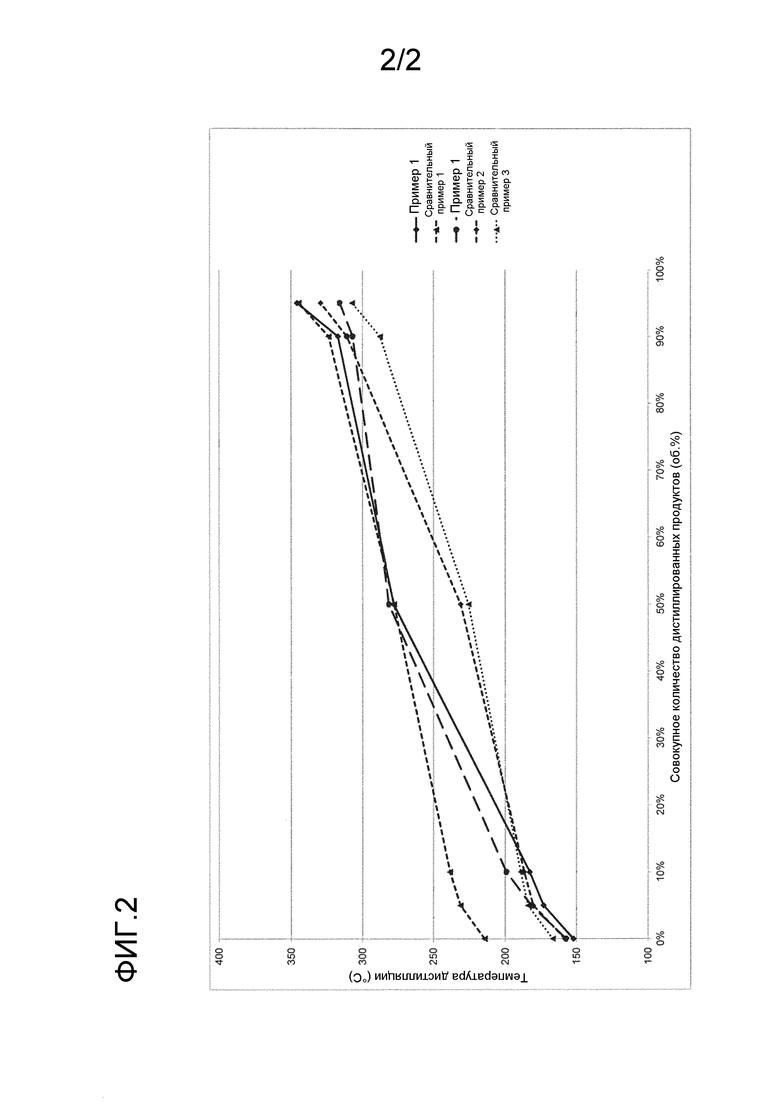

Фиг.2. График, представляющий данные дистилляции для композиций согласно настоящему изобретению и сравнительных композиций, соответствующих стандарту EN 590.

ПОДРОБНОЕ ОПИСАНИЕ

В настоящей заявке термины "включающий", "включать", "включенный", "содержащий", "содержать" и "содержащийся" в отношении одного или нескольких компонентов композиции обозначают случай, в котором данные компоненты представляют собой единственные компоненты композиции, а также случай, в котором присутствуют и другие компоненты. Когда композиция определяется как содержащая в некотором количестве соединения, определенные посредством общих терминов (например, неразветвленные C8-30-алканы), определение подмножества этих соединений (например, неразветвленные C9-23-алканы) или конкретного соединения (например, такого как гептадекан), которые принадлежат общему классу, означает, что данное подмножество соединений или конкретное соединение присутствует в вышеупомянутом количестве, а другие соединения (например, неразветвленные C8-алканы), принадлежащие к данному общему классу, могут присутствовать или отсутствовать в композиции.

Композиция согласно настоящему изобретению является такой, как подробно описано ниже, и, если не определены другие условия, все количества приведены в массовых процентных долях по отношению к массе композиции.

Композиция содержит от 10 до 40 масс.% неразветвленных C8-30-алканов. Содержание неразветвленных C8-30-алканов составляет предпочтительно от 20 до 40 масс.%, предпочтительнее от 20 до 30 масс.% и наиболее предпочтительно от 20 до 25 масс.%. Неразветвленные алканы представляют собой предпочтительно неразветвленные C9-23-алканы, предпочтительнее неразветвленные C9-20-алканы, еще предпочтительнее неразветвленные C12-18-алканы и наиболее предпочтительно неразветвленные C15-18-алканы.

Согласно одному варианту осуществления, композиция содержит от 20 до 40 масс.% неразветвленных C9-23-алканов. Согласно еще одному варианту осуществления, композиция содержит от 20 до 40 масс.% неразветвленных C9-20-алканов. Согласно следующему варианту осуществления, композиция содержит от 20 до 40 масс.% неразветвленных C12-18-алканов. Согласно следующему варианту осуществления, композиция содержит от 20 до 40 масс.% неразветвленных C15-18-алканов. Согласно следующему варианту осуществления, композиция содержит от 20 до 30 масс.% неразветвленных C9-23-алканов. Согласно следующему варианту осуществления, композиция содержит от 20 до 30 масс.% неразветвленных C9-20-алканов. Согласно следующему варианту осуществления, композиция содержит от 20 до 30 масс.% неразветвленных C12-18-алканов. Согласно следующему варианту осуществления, композиция содержит от 20 до 30 масс.% неразветвленных C15-18-алканов.

Композиция содержит вплоть до 20 масс.% ароматических C7-20-углеводородов. Содержание ароматических C7-20-углеводородов составляет предпочтительно от 0,1 до 15 масс.%, предпочтительнее от 0,5 до 12 масс.%, еще предпочтительнее от 1 до 10 масс.% и наиболее предпочтительно от 5 до 10 масс.%, причем повышенное содержание является особенно подходящим для авиационного топлива. Ароматические углеводороды представляют собой предпочтительно ароматические C8-19-углеводороды, предпочтительнее ароматические C9-15-углеводороды и наиболее предпочтительно ароматические C9-12-углеводороды. Числа атомов углерода означают суммарное число атомов углерода, которые содержатся в ароматических углеводородах, включая атомы углерода, которые содержат неароматические фрагменты (например, алкильные заместители в ароматическом кольце). Примеры ароматических углеводородов включают этилбензол, ксилолы, бутилбензол и этилбутилбензол и гексилбензол.

Согласно одному варианту осуществления, композиция содержит от 0,1 до 15 масс.% ароматических C8-19-углеводородов. Согласно еще одному варианту осуществления, композиция содержит от 0,1 до 15 масс.% ароматических C9-15-углеводородов. Согласно следующему варианту осуществления, композиция содержит от 0,5 до 12 масс.% ароматических C9-15-углеводородов. Согласно следующему варианту осуществления, композиция содержит от 0,5 до 12 масс.% ароматических C9-18-углеводородов. Согласно следующему варианту осуществления, композиция содержит от 1 до 10 масс.% ароматических C8-19-углеводородов. Согласно следующему варианту осуществления, композиция содержит от 1 до 10 масс.% ароматических C9-15-углеводородов.

По меньшей мере, 90 масс.% ароматических C7-20-углеводородов, которые содержатся в композиции, представляют собой моноароматические углеводороды (углеводороды, содержащие единственное ароматическое кольцо). Это означает, что композиция содержит максимум 2 масс.% полиароматических C7-20-углеводородов (углеводородов, содержащих два или более ароматических колец). Содержание полиароматических углеводородов составляет предпочтительно не более чем 1 масс.%, предпочтительнее не более чем 0,5 масс.%, еще предпочтительнее не более чем 0,2 масс.% и наиболее предпочтительно не более чем 0,1 масс.%. Как упомянуто выше, уменьшенное содержание полиароматических углеводородов по сравнению с традиционным нефтяным дизельным топливом представляет собой преимущество с точки зрения уменьшения выбросов сажи в процессе сгорания и снижения опасности для здоровья, которую создает данная композиция.

Суммарное содержание C8-30-алканов в композиции составляет от 50 до 95 масс.%, предпочтительно от 60 до 95 масс.%, предпочтительнее от 60 до 90 масс.%, еще предпочтительнее от 70 до 90 масс.% и наиболее предпочтительно от 70 до 85 масс.%. Соответственно, композиция содержит от 10 до 85 масс.% разветвленных C8-30-алканов согласно наиболее широкому варианту осуществления настоящего изобретения. Повышенное содержание разветвленных алканов улучшает свойства текучести при низкой температуре композиции. Согласно конкретному варианту осуществления, композиция содержит от 20 до 85 масс.%, от 30 до 85 масс.%, от 60 до 85 масс.%, от 50 до 70 масс.%, от 20 до 60 масс.%, от 40 до 60 масс.%, от 30 до 60 масс.%, от 20 до 50 масс.%, от 30 до 50 масс.% или от 20 до 40 масс.% разветвленных C8-30-алканов и предпочтительно от 40 до 60 масс.% разветвленных C8-30-алканов. Разветвленные алканы представляют собой предпочтительно разветвленные C9-23-алканы, предпочтительнее разветвленные C9-20-алканы, еще предпочтительнее разветвленные C12-18-алканы и наиболее предпочтительно разветвленные C15-18-алканы. Такие разветвленные алканы могут присутствовать в любом из вышеупомянутых количеств (например, содержание разветвленных C9-23-алканов может составлять от 40 до 60 масс.%).

Когда упоминаются алканы неопределенного типа (например, C8-30-алканы), это означает как неразветвленные, так и разветвленные алканы, но не циклоалканы.

Композиция предпочтительно содержит от 40 до 90 масс.% суммы C8-30-циклоалканов и разветвленных C8-30-алканов, предпочтительнее от 45 до 90 масс.%, еще предпочтительнее от 45 до 80 масс.% и наиболее предпочтительно от 60 до 80 маcс.% суммы C8-30-циклоалканы и разветвленных C8-30-алканов. В индивидуальном случае композиция предпочтительно содержит от 10 до 40 масc.% C8-30-циклоалканов, предпочтительнее от 10 до 30 масc.% C8-30-циклоалканов и наиболее предпочтительно от 15 до 25 масс.% C8-30-циклоалканов. Циклоалканы представляют собой предпочтительно C8-19-циклоалканы и предпочтительнее C8-14-циклоалканы.

Композиция содержит C8-30-алканы, ароматические C7-20-углеводороды и C8-30-циклоалканы, суммарное количество которых составляет, по меньшей мере, 95 масс.%. Соответственно, композиция содержит не более чем 5 масс.% других углеводородов, включая алкены. Такое низкое содержание алкенов является благоприятным с точки зрения устойчивости композиции к окислению.

Оказывается предпочтительным, что композиция содержит не более чем 2 масс.% алкенов, предпочтительнее не более чем 1 масс.% и наиболее предпочтительно не более чем 0,5 масс.% алкенов. Такое низкое содержание алкенов может быть достигнуто посредством использования способа гидропереработки согласно настоящему изобретению.

Композиция содержит не более чем 1 масс.% суммы кислородсодержащих соединений (продуктов окисления). Это обеспечивает, что композиция имеет благоприятные свойства низкой температуры кипения, является устойчивой в процессе хранение, а также с ней оказывается совместимым произведенное из нефти топливо, в частности, дизельное топливо и керосин. Суммарное содержание продуктов окисления (например, сложных эфиров), которые присутствуют в композиции, составляет предпочтительно не более чем 0,5 масс.%, предпочтительнее не более чем 0,2 масс.% и еще предпочтительнее не более чем 0,1 масс.%. В расчете на элементы оказывается предпочтительным, что композиция содержит не более чем 0,1 масс.% кислорода, предпочтительнее не более чем 0,05 масс.% кислорода и наиболее предпочтительно не более чем 0,02 масс.% кислорода.

Композиция можно иметь плотность, сопоставимую с плотностью нефтяного дизельного топлива. Согласно одному варианту осуществления, композиция имеет плотность, составляющую от 795 до 830 кг/м3, когда она измеряется при 15°C с использованием способа согласно стандарту EN ISO 12185. Таким образом, плотность композиции может быть ниже уровня или находиться в интервале, который определен в стандарте EN 590.

Оказывается предпочтительным, что композиция имеет пониженную теплотворную способность, составляющую от 42,0 до 45,5 МДж/кг, когда она измеряется способом согласно стандарту DIN 51900. Эта теплотворная способность является сопоставимой или превышает теплотворную способность нефтяного дизельного топлива. Ее повышенное значение может компенсировать уменьшение плотности по сравнению с нефтяным дизельным топливом.

Согласно одному варианту осуществления, композиция имеет цетановое число, составляющее, по меньшей мере, 55, когда оно измеряется с использованием способа согласно стандарту EN ISO 5165. Данное значение находится значительно выше нижнего предела, составляющего 51 согласно стандарту EN 590. Композиция имеет цетановое число, составляющее предпочтительно, по меньшей мере, 56, предпочтительнее, по меньшей мере, 57, еще предпочтительнее, по меньшей мере, 60, еще предпочтительнее, по меньшей мере, 63 и наиболее предпочтительно, по меньшей мере, 65. В качестве сравнения, традиционное нефтяное дизельное топливо имеет цетановое число, составляющее, как правило, приблизительно 53. Таким образом, композиция согласно настоящему изобретению может находить применение в качестве повышающего цетановое число материала, и в результате этого улучшаются свойства зажигания дизельного топлива.

Может быть изготовлена композиция, которая по своим дистилляционным свойствам является аналогичной традиционному дизельному топливу или керосину. Согласно одному варианту осуществления, дистилляция композиции начинается при температуре кипения, составляющей, по меньшей мере, 150°C, по меньшей мере, 160°C или, по меньшей мере, 170°C. Дистилляция может завершаться при температуре кипения, составляющей 350°C или менее, 345°C или менее, или 340°C или менее. Оказывается предпочтительным, что, по меньшей мере, 95 об.% композиции дистиллируется при температуре кипения, составляющей вплоть до 360ºC. Стандарт EN 590 определяет минимальное количество дистиллята, составляющее 85 об.% при 350ºC для дизельного топлива (способ исследования EN ISO 3405).

В том случае, где композиция предназначается для использования в качестве компонента авиационного топлива, оказывается предпочтительным, что композиция имеет конечную температуру кипения в интервале от 200 до 280°C.

Что касается следующих свойств, средняя (медианная) молекулярная масса композиции может быть низкой, составляя лишь 160 г/моль. Согласно одному варианту осуществления, средняя молекулярная масса составляет от 160 до 180 г/моль или от 170 до 180 г/моль. Согласно еще одному варианту осуществления, средняя молекулярная масса составляет от 220 до 230 г/моль.

Ниже подробно разъясняется способ изготовления композиции согласно настоящему изобретению.

Данный способ включает стадию гидропереработки биологического исходного материала с использованием одного или нескольких катализаторов. Гидропереработка химически изменяет соединения, которые содержатся в исходном материале. Типичные реакции представляют собой гидрирование двойных связей, деоксигенация (например, посредством декарбоксилирования), десульфирование, денитрификация, изомеризация, раскрытие циклов, ароматизация, деароматизация и крекинг. Например, любые терпены, которые содержатся в исходном материале, можно превращать в нетерпеновые ациклические и/или циклические углеводороды (например, 1-изопропил-4-метилциклогексан и 2,6-диметилоктан), осуществляя гидрирование олефиновых связей и раскрытие циклов. Ароматические углеводороды (например, 1,1,2,5-тетраметилбензол, 1,1,2,3-тетраметилбензол и 1-изопропил-4-метилбензол) можно изготавливать, осуществляя дегидрирование содержащих циклогексан соединений, полученных из терпенов. Связанные загрязняющие вещества, такие как сера, можно превращать в газообразные соединения (например, сероводород), которые можно удалять на последующей стадии.

В качестве биологического исходного материала можно выбирать разнообразные исходные материалы. Конкретные примеры представляют собой следующие материалы:

i) растительные (произведенные из растений) и животные (в том числе произведенные из рыбы) жиры, масла и воски;

ii) свободные жирные кислоты, получаемые посредством гидролиза или пиролиза растительных и животных жиров, масел и восков;

iii) сложные эфиры жирных кислот, получаемые посредством переэтерификации растительных и животных жиров, масел и восков;

iv) соли металлов и жирных кислот, получаемые посредством омыления растительных и животных жиров, масел и восков;

v) ангидриды жирных кислот, получаемых из растительных и животных жиров, масел и восков;

vi) сложные эфиры, получаемые посредством этерификации спиртами свободных жирных кислот растительного и животного происхождения;

vii) жирные спирты или альдегиды, получаемые как продукты восстановления жирных кислот, получаемых из растительных и животных жиров, масел и восков;

viii) восстановленные пищевые жиры и масла;

ix) жиры, масла и воски, получаемые посредством генной инженерии;

x) дикарбоновые кислоты, многоатомные спирты (в том числе двухатомные спирты), гидроксикетоны, гидроксиальдегиды, гидроксикарбоновые кислоты и соответствующие дифункциональные и многофункциональные содержащие серу и азот соединения;

xi) соединения, полученные из водорослей; и

xii) смеси любых перечисленных выше веществ.

Согласно одному варианту осуществления, исходный материал содержит или представляет собой одно или несколько веществ, таких как талловое масло, компоненты таллового масла (например, жирные кислоты таллового масла и смоляные кислоты таллового масла) и производные таллового масла (например, дистиллированное талловое масло, верхние фракции таллового масла и остаток от дистилляции таллового масла). Талловое масло получается в процессе сульфатной варки древесной массы, в частности, хвойной древесной массы. Как правило, талловое масло содержит насыщенные и ненасыщенные кислородсодержащие органические соединения, такие как смоляные кислоты (главным образом, абиетиновая кислота и ее изомеры), жирные кислоты (главным образом, линолеиновая кислота, олеиновая кислота и линоленовая кислота), неомыляющиеся вещества, жирные спирты, стеролы и другие алкильные производные углеводородов, а также в незначительных количествах неорганические примеси (например, соединения щелочных металлов, а также соединения серы, кремния, фосфора, кальция и железа). Талловое масло обычно не содержит в значительном количестве триглицериды, поскольку эти соединения разлагаются в течение процесса варки целлюлозы. Термин "талловое масло" распространяется на масло для мыловарения, а также неочищенное талловое масло.

Согласно предпочтительному варианту осуществления, исходный материал содержит, по меньшей мере, 15 масс.%, предпочтительнее, по меньшей мере, 25 масс.%, по меньшей мере, 35 масс.% или, по меньшей мере, 45 масс.%, жирных C12-18-кислот (таких как, например, линолеиновая кислота, олеиновая кислота и линоленовая кислота); по меньшей мере, 5 масс.%, предпочтительнее, по меньшей мере, 15 масс.%, по меньшей мере, 20 масс.% или, по меньшей мере, 25 масс.%, смоляных кислот (таких как, например, абиетиновая кислота, пимаровая кислота и соответствующие изомеры); а также, по меньшей мере, 10 масс.%, предпочтительнее, по меньшей мере, 15 масс.% или, по меньшей мере, 20 масс.%, нейтральных продуктов (таких как, например, стеролы) по отношению к массе исходного материала. Данный исходный материал предпочтительно представляет собой талловое масло.

Гидропереработка осуществляется с использованием одного или нескольких катализаторов, которые могут представлять собой катализаторы, традиционно используемые для данного процесса. Эффективные катализаторы содержат один или несколько металлов, в качестве которых выбираются металлы группы VIA и группы VIII, среди которых особенно пригодные для использования примеры представляют собой Mo, W, Co, Ni, Pt и Pd. Один или несколько катализаторов могут также содержать один или несколько материалов-носителей, примеры которых представляют собой цеолит, оксид алюминия (Al2O3), цеолит-оксид алюминия, оксид алюминия-диоксид кремния (SiO2), оксид алюминия-диоксид кремния-цеолит и активированный уголь.

В данном способе соответствующим образом используется катализатор гидродеоксигенации (HDO), которая предназначается для удаления кислорода, но также существует возможность удаления других гетероатомов, таких как атомы серы и азота, из органических соединений, а также осуществляется гидрирование ненасыщенных связей. Эффективные катализаторы HDO включают катализаторы, содержащие смесь CoO и MoO3 ("CoMo") и/или смесь NiO и MoO3 ("NiMo"), а также один или несколько материалов-носителей, в качестве которых выбираются цеолит, оксид алюминия, цеолит-оксид алюминия, оксид алюминия-диоксид кремния, оксид алюминия-диоксид кремния-цеолит и активированный уголь. Смесь NiO и MoO3 на носителе из оксида алюминия является особенно эффективной.

Еще один эффективный катализатор гидропереработки представляет собой многофункциональный катализатор. Катализатор данного типа способен катализировать такие же реакции, как катализаторы HDO. Кроме того, с помощью многофункциональных катализаторов могут осуществляться изомеризация (например, превращение неразветвленных алканов в разветвленные алканы) и крекинг, в процессе которого уменьшается длина углеводородной цепи. Как изомеризация, так и крекинг способны улучшать свойства текучести при низкой температуре.

Пригодные для использования многофункциональные катализаторы включают катализаторы, содержащие NiW и один или несколько материалов-носителей, в качестве которых выбираются цеолит, оксид алюминия, цеолит-оксид алюминия, оксид алюминия-диоксид кремния, оксид алюминия-диоксид кремния-цеолит и активированный уголь. Предпочтительным оказывается носитель на основе оксида алюминия, имеющий соответствующие кислотные свойства. Кислотность можно регулировать посредством добавления в носитель цеолитов. Например, носитель включает цеолит-оксид алюминия или оксид алюминия-диоксид кремния-цеолит.

Следующий подходящий катализатор гидропереработки представляет собой катализатор гидроизомеризации (HI). Катализаторы HI способы катализировать реакции изомеризации. Примеры катализаторов содержат металл группы VIII (например, Pt, Pd, Ni) и/или молекулярное сито. Предпочтительные молекулярные сита представляют собой цеолиты (например, ZSM-22 и ZSM-23) и силикоалюмофосфаты (например, SAPO-11 и SAPO-41). Катализаторы HI могут также содержать один или несколько материалов-носителей, которые описаны выше. Согласно одному варианту осуществления, катализатор HI включает Pt, цеолит и/или силикоалюмофосфатное молекулярное сито и оксид алюминия. В качестве альтернативы или в качестве дополнения, носитель может содержать диоксид кремния.

Согласно предпочтительному варианту осуществления, стадия гидропереработки осуществляется с использованием одного или обоих из следующих катализаторов (i) и (ii), а также необязательно следующего катализатора (iii):

(i) катализатор, содержащий MoO3, один или оба из CoO и NiO, а также один или несколько материалов-носителей;

(ii) катализатор, содержащий NiW и один или несколько материалов-носителей;

(iii) катализатор, содержащий металл группы VIII и/или молекулярное сито;

причем в качестве материалов-носителей выбираются цеолит, оксид алюминия, цеолит-оксид алюминия, оксид алюминия-диоксид кремния, оксид алюминия-диоксид кремния-цеолит и активированный уголь.

Подходящие сочетания катализаторов представляют собой (i) и (ii), (i) и (iii), (ii) и (iii), и (i), (ii) и (iii). Однако оказывается также возможным осуществление стадии гидропереработки с использованием только катализатора (i) или только катализатора (ii).

Оказывается предпочтительным удаление соединений серы из исходного материала, прежде чем он вступает в реакцию с катализатором (iii), в том случае, где катализатор (iii) содержит металл группы VIII (например, Pt). Это предотвращает отравление катализатора (iii) соединениями серы. Предпочтительно исходный материал вступает в контакт с катализатором (i) перед катализатором (iii).

Гидропереработка осуществляется с использованием одного реактора или с использованием двух или более реакторов (т. е. отдельных работающих при высоком давлении резервуаров). В том случае, где используют множество реакторов гидропереработки, эти реакторы можно соединять последовательно, таким образом, чтобы продукт из одного реактора поступал в следующий реактор. Каждый реактор может содержать один "слой", включающий один или несколько катализаторов и необязательно другие материалы, такие как инертный материал (например, чтобы регулировать температуру кипения). В качестве альтернативы, любой заданный реактор можно содержать множество каталитических слоев, каждый из которых содержит один или несколько катализаторов и необязательно другие материалы, такие как инертный материал. Примеры инертных материалов представляют собой оксид алюминия, карбид кремния и стеклянные шарики. Реакторы, содержащие более чем один каталитический слой, могут включать впуск газа для охлаждения катализатора и распределитель между любыми двумя каталитическими слоями.

Каталитические слои могут быть однослойными (например, содержать один катализатор или смесь катализаторов), или они могут представлять собой множество слоев, содержащих в различных пропорциях два или более катализаторов. Данные слои могут иметь различные размеры.

Содержащие инертные материалы слои можно использовать, чтобы разделять каталитические слои. Кроме того, инертный слой можно вставлять перед первым каталитическим слоем и/или после заключительного каталитического слоя. Инертные слои можно использовать, чтобы захватывать определенные вещества и обеспечивать равномерное распределение исходного материала/реакционной смеси. Инертный слой, расположенный выше по потоку относительно первого каталитического слоя, можно также использовать, чтобы предварительно нагревать исходный материал.

Инертные слои могут также содержать активный каталитический материал, выполняющий функцию удаления вредных компонентов (например, металлов) из исходного материала/реакционной смеси.

Гидропереработку можно осуществлять, используя реактор, содержащий единственный катализатор, такой как катализатор (i). Данный катализатор может содержаться в реакторе в единственном слое или во множестве слоев.

Согласно варианту осуществления, гидропереработка осуществляется с использованием одного или нескольких реакторов, каждый из которых содержит катализатор (i) и один или оба из катализаторов (ii) и (iii). В данном случае катализатор (i) и катализатор (ii) и/или (iii) могут содержаться в одном и том же слое (например, в реакторе, имеющем единственный каталитический слой), в отдельных слоях или в их сочетании в любом данном реакторе. Предпочтительно, по меньшей мере, один реактор содержит катализатор (i), а также катализатор (ii) и/или катализатор (iii), и суммарное содержание катализатора (ii) и/или катализатора (iii) по отношению к суммарному содержанию катализаторов (i), (ii) и (iii) непрерывно увеличивается в направлении потока биологического исходного материала в реакторе. Это может происходить над единственным каталитическим слоем, содержащим все катализаторы (в слоистой или смешанной форме) или над множеством каталитических слоев (например, состоящим из двух слоев), каждый из которых содержат один или все из катализаторов. Точные пропорции катализаторов могут изменяться согласно природе исходного материала. Катализаторы (ii) и (iii) можно использовать в повышенных количествах, чтобы повышать уровни крекинга и изомеризации.

Согласно одному конкретному примеру, реактор гидропереработки содержит два или три каталитических слоя, и содержание катализатора (ii) и/или (iii) увеличивается при перемещении между каталитическими слоями в направлении потока. Первый слой содержит только катализатор (i) или смесь катализаторов (i) и (ii) в конкретном массовом соотношении (составляющим, например, от 70:30 до 99:1), второй слой содержит смесь катализатора (i) и одного или обоих из катализаторов (ii) и (iii) в меньшем массовом соотношении (составляющим, например, от 70:30 до 30:70 (сумма (ii) и (iii)), и третий слой (когда он присутствует) содержит смесь катализатора (i) и одного или обоих из катализаторов (ii) и (iii) в еще меньшем массовом соотношении (составляющим, например, от 2:98 до 15:85) или содержит только катализатор (ii) и/или катализатор (iii).

Согласно еще одному варианту осуществления, реактор содержит только два каталитических слоя, причем первый слой (ближайший к впуску исходного материала) содержит катализатор (i), и в нем отсутствуют катализатор (ii) и катализатор (iii), а второй слой содержит катализатор (ii) и/или катализатор (iii), но в нем отсутствует катализатор (i).

Согласно альтернативному предпочтительному варианту осуществления, относительные количества катализаторов изменяются на протяжении двух или более соединенных друг с другом реакторов. Например, первый реактор содержит каталитический слой, в котором присутствует только катализатор (i) или смесь катализаторов (i) и (ii) в конкретном массовом соотношении (составляющим, например, от 70:30 до 95:5), и второй реактор, присоединенный ниже по потоку относительно первого реактора, содержит каталитический слой, в котором присутствует смесь, содержащая катализатор (i) и один или оба из катализаторов (ii) и (iii) в меньшем массовом соотношении (составляющим, например, от 1:99 до 15:85 (сумма (ii) и (iii)) или присутствуют только катализатор (ii) и/или катализатор (iii).

Оказывается предпочтительным, что реакторы гидропереработки соединяются таким образом, что никакие компоненты реакционной смеси, которую выпускает первый реактора (например, реактор, содержащий катализатор (i)), удаляются, прежде чем смесь поступает в следующий реактор (например, реактор, содержащий катализатор (ii)). Таким образом, существует единственная замкнутая (не считая впуски и выпуски реакторов) система гидропереработки на протяжении более чем одного реактора. Аналогичным образом, оказывается предпочтительным, что продукт, который проходит через один или несколько защитных слоев (см. ниже), проходит в один или несколько слоев гидропереработки без удаления побочных продуктов или других компонентов. Как правило, все каталитические слои предпочтительно соединяются таким образом.

Фиг.1 иллюстрирует реактор гидропереработки, подходящий для использования в способе согласно настоящему изобретению. Реактор гидропереработки 1 содержит три каталитических слоя (слои 2, 2' и 2''), которые необязательно разделяются охлаждающими газ распределителями. Каталитический слой 2 занимает ближайшее положение к впуску биологического исходного материала, и каталитический слой 2'' занимает ближайшее положение к выпуску, к которому присоединяется трубопровод 5. По меньшей мере, слой 2 содержит катализатор (i), описанный выше (например, NiMo/Al2O3), по меньшей мере, слой 2'' содержит катализатор (ii) описанный выше (например, NiW/цеолит/Al2O3), и, по меньшей мере, один слой содержит катализатор (i) в сочетании с катализатором (ii). Например, слои 2 и 2' содержат катализаторы (i) и (ii), причем содержание катализатора (ii) в слое 2' является выше, чем его содержание в слое 2. Подходящие соотношения массового процентного содержания катализатора (i) и катализатора (ii) составляют от 70:30 до 99:1 и от 30:70 до 30-70 для слоев 2 и 2', соответственно. Содержание катализатора (ii) в слое 2'' является еще выше, составляя, например, от 85 до 100 масс.% и предпочтительно 100 масс.%.

Трубопровод 3 подает исходный материал в реактор 1, в то время как трубопровод 4 подает чистый водород или водородсодержащий газ в реактор 1. Водородный трубопровод 4 присоединяется к питающему трубопроводу 3 на коротком расстоянии перед точкой входа трубопровода в реактор 1, и в результате этого обеспечивается предварительное смешивание исходного материала и водорода. Согласно альтернативному варианту осуществления, трубопроводы 3 и 4 отдельно присоединяются к реактору 1.

Подающий водород трубопровод 4 необязательно разделяется, образуя одну или несколько ветвей трубопровода, которые присоединяются к реактору 1 ниже по потоку относительно впуска исходного материала. На фиг.1 необязательные трубопроводы охлаждающего катализатор газа соединяются между каталитическими слоями, что позволяет регулировать содержание водорода в каталитических слоях, а также регулировать температуру кипения в реакторе.

Катализаторы HDO и многофункциональные катализаторы (катализаторы (i) и (ii)) могут выигрывать за счет добавления серы перед введением исходного материала в реактор. Подходящий сульфирующий реагент представляет собой диметилдисульфид. С другой стороны, эксплуатационные характеристики катализатора HI (катализатора (iii)) можно улучшать, предотвращая вступление серы в контакт с катализатором. Соответственно, как упомянуто выше, если реактор гидропереработки содержит катализатор HI, предпочтительно предусматривается устройство, которое предотвращает вступление серы в контакт с катализатором HI. Серу можно удалять из реактора ниже по потоку относительно катализатора HDO/многофункционального катализатора, но выше по потоку относительно катализатора HI.

Подходящая температура кипения в реакторе в процессе гидропереработка составляет от 280 до 450ºC, предпочтительно от 350 до 420°C и наиболее предпочтительно от 350 до 390°C. Подходящее давление в реакторе составляет от 10 до 250 бар (от 1 до 25 МПа), предпочтительно от 30 до 130 бар (от 3 до 13 МПа) и наиболее предпочтительно от 80 до 110 бар (от 8 до 11 МПа).

На продукты гидропереработки влияет скорость введения исходного материала. Массовая часовая объемная скорость (WHSV) исходного материала может составлять от 0,1 до 5,0 ч-1, предпочтительно от 0,2 до 0,8 ч-1 и наиболее предпочтительно от 0,3 до 0,7 ч-1. Значение WHSV определяется следующим образом:

WHSV = V/m

где V представляет собой скорость введения исходного материала (г/ч), и m представляет собой массу катализатора (г).

Соотношение количества водорода, поступающего в один или несколько реакторов гидропереработки, и количества исходного материала, поступающего в один или несколько реакторов, также производит воздействие на реакцию. Оказывается предпочтительным, что данное соотношение составляет от 600-4000 Нл/л (Нл означает литр при нормальных условиях) и предпочтительнее от 1300 до 2200 Нл/л.

Содержание моноароматических углеводородов можно регулировать, выбирая надлежащим образом условия гидропереработки. Например, содержание моноароматических углеводородов можно увеличивать, увеличивая температуру кипения в реакторе гидропереработки. Снижение давления в реакторе также вызывает увеличение содержания моноароматических углеводородов.

Способ согласно настоящему изобретению может включать дополнительные стадии до и/или после стадии гидропереработки. Такие необязательные стадии включают очистку исходного материала и очистку продукта гидропереработки перед фракционированием.

Исходный материал можно очищать посредством испарения. Его можно осуществлять в одну или несколько стадий. В том случае, где число используемых испарителей составляет два или более, температура кипения, как правило, последовательно увеличивается при переходе от первого ко второму и последующим испарителям. Согласно одному варианту осуществления, исходный материал нагревается до температуры, составляющей от 110 до 230°C, при давлении, составляющем от 40 до 80 (от 4 до 8 кПа), чтобы удалялись легкие соединения, такие как вода и имеющие короткие цепи углеводороды. Согласно еще одному варианту осуществления, используются два испарителя, в том числе первый испаритель (например, тонкопленочный испаритель), работающий при температуре, составляющей от 150 до 230°C, и при давлении, составляющем от 40 до 80 (от 4 до 8 кПа), и второй испаритель, работающий при температуре, составляющей от 300 до 390°C, и при давлении, составляющем от 0,01 до 15 мбар (от 1 до 1500 Па). Согласно следующему варианту осуществления, используются три испарителя, в том числе первый испаритель, работающий при температуре, составляющей от 150 до 230°C, и при давлении, составляющем от 40 до 80 (от 4 до 8 кПа), второй испаритель, работающий при температуре, составляющей от 200 до 280°C, и при давлении, составляющем приблизительно от 2 до 3 мбар (от 200 до 300 Па), и третий испаритель, работающий при температуре, составляющей от 250 до 360°C, и при давлении, составляющем приблизительно 0,3 мбар (30 Па). Эти варианты осуществления являются особенно приспособленными, чтобы очищать неочищенное талловое масло. Остаток из первого испарителя поступает во второй испаритель, а дистиллят из второго испаритель поступает в третий испаритель. Использование начальной стадии испарения обеспечивает, что кипение на последующей стадии осуществляется регулируемым образом, поскольку имеющие низкую температуру кипения соединения удаляются на первой стадии.

Перед гидропереработкой исходный материал можно пропускать через один или несколько защитных блоков вместе с водородом, чтобы удалять опасные вещества, такие как остатки металлов, и в результате этого катализаторы гидропереработки защищаются от отравления и засорения. Для этой цели защитные блоки могут содержать катализатор HDO и/или многофункциональный катализатор, расположенный в один или несколько слоев. Эти катализаторы являются такими, как описано выше для стадии гидропереработки, причем различие заключается в том, что катализаторы, используемые в одном или нескольких защитных блоках, как правило, проявляют меньшую активность; например, катализатор NiMo, используемый в защитном блоке, проявляет относительно низкую активность в отношении гидрирования.

Защитные блоки, как правило, отделяются от одного или нескольких реакторов гидропереработки. Однако оказывается возможным включение одного или нескольких защитных слоев выше по потоку относительно одного или нескольких слоев, содержащих катализатор гидропереработки, используя один и тот же блок (работающий при высоком давлении резервуар).

После гидропереработки можно охлаждать композицию и отделять от композиции легкие газообразные соединения, такие как вода, водород, сероводород, монооксид углерода и диоксид углерода. Отделенные газы можно пропускать через установку аминоочистки, чтобы отделять сероводород и диоксид углерода от оставшихся газов. Водород можно отделять и повторно использовать в качестве охлаждающего катализатор газа в реакторе гидропереработки.

Композиция согласно настоящему изобретению выделяется посредством фракционирования из подвергнутой гидропереработке композиции, предпочтительно после отделения газов, как описано выше. Посредством фракционирования из композиции согласно настоящему изобретению удаляются относительно тяжелые углеводороды, такие как углеводороды, составляющие бензин. Стадия фракционирования, как правило, позволяет использовать дистилляционные свойства, которые обсуждаются выше. Композицию можно подвергать дистилляции при температуре кипения в интервале от 150 до 360°C, предпочтительно от 160 до 350°C и предпочтительнее от 165 до 350°C.

Можно использовать композицию согласно настоящему изобретению в качестве чистого биотоплива, или ее можно смешивать с топливом других видов. Особенно подходящие примеры других видов топлива представляют собой произведенное из нефти дизельное топливо и керосин. Смешанное топливо может содержать композицию в различных количествах. Композиция содержится в смешанном топливе в количестве, составляющем предпочтительно от 5 до 98 об.%, предпочтительнее от 5 до 50 об.% и наиболее предпочтительно от 5 до 30 об.% по отношению к объему смеси.

ПРИМЕРЫ

Пример 1

Углеводородную композицию изготавливали, вводя неочищенное талловое масло в процесс гидропереработки. Неочищенное талловое масло получали, используя мыло из таллового масла, полученное в результате химической обработки смеси северной хвойной древесины (сосны и ели), а также березовой древесины. Это неочищенное талловое масло содержало 51 масс.% жирных кислоты, 26 масс.% смоляных кислот и 23 масс.% нейтральных соединений.

Неочищенное талловое масло очищали, осуществляя трехстадийное испарение для удаления 4% масла в качестве легкой фракции и 6% масла в качестве тяжелой смоляной фракции. Очищенное масло вводили в систему экспериментального реактора вместе с водородом. Эта система экспериментального реактора включала защитный блок, имеющий два каталитических слоя, расположенных последовательно. В каждом из каталитических слоев содержались Ni, Mo и W в качестве активных металлов, а также SiO2 и Al2O3 в качестве вспомогательных материалов и поглотителей металлов. Водород смешивали с исходным материалом выше по потоку относительно защитного блока.

Из защитного блока композиция поступала в реактор гидропереработки вместе с водородом. Реактор гидропереработки включал четыре монослойных каталитических слоя, через которые реакционная смесь проходила в последовательном режиме. Составы каталитических слоев подробно представлены ниже в таблице 1. Водород также вводили между каталитическими слоями.

Условия гидропереработки подробно представлены ниже в таблице 2.

После гидропереработки композицию направляли в сепаратор для отделения воды и легких газов. Затем композицию направляли во фракционатор, где собирали фракцию, дистиллирующуюся при температуре кипения в интервале от 150 до 370°C (дизельное топливо). Приведенная ниже таблица 3 представляет количества различных компонентов дистиллята, которые определяли методом газовой хроматографии в сочетании с масс-спектрометрией (GC-MS). Насыщенные соединения отделяли от ароматических соединений методом высокоэффективной жидкостной хроматографии, чтобы количественно проанализировать алканы и циклоалканы.

Плотность композиции составляла 808,1 кг/м3 в условиях измерения при 15ºC с использованием способа согласно стандарту EN ISO 12185.

Дистилляционные свойства композиции проиллюстрированы на фиг.2, где составляющая 0% температура кипения представляет собой начальную температуру кипения. Фиг.2 также иллюстрирует дистилляционные свойства трех сравнительных композиций, причем все они представляют собой нефтяное дизельное топливо, соответствующее стандарту EN 590. Сравнительная композиция 1 представляет собой топливо, сертифицированное по европейским стандартам выбросов CEC RF-06-03. Сравнительные композиции 2 и 3 представляют собой нефтяное дизельное топливо, предназначенное для зимних условий. Очевидно, что, в отличие от традиционного биодизельного топлива, композиция в примере 1 по своим дистилляционным свойствам является аналогичной стандартному нефтяному дизельному топливу.

95 об.% композиции согласно настоящему изобретению дистиллировали при температуре кипения вплоть до 345°C.

Кроме того, на фиг.2 проиллюстрирована кривая дистилляции еще одной аналогичной композиции возобновляемого дизельного топлива согласно настоящему изобретению (пример 1'), которую получали из такой же подвергнутой гидропереработке композиции. 95 об.% этой композиции дистиллировали при температуре в интервале от 164°C до 316°C.

Пример 2

Вторую углеводородную композицию выделяли из подвергнутой гидропереработке композиции, полученной в примере 1, подвергая композицию дистилляции и собирая компоненты, дистиллируемые при температуре кипения в интервале от 170 до 300°C. Состав собранного дистиллята подробно представлен ниже в таблице 4.

C8-30-циклоалканы

C8-30-циклоалканы +

ароматические C7-20-углеводороды

Данная композиция является подходящей для использования в качестве компонента авиационного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645350C2 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ИЗ ЛЕГКИХ АЛКАНОВ | 2022 |

|

RU2794439C1 |

| Способ совместной гидропереработки триглицеридов жирных кислот и нефтяных дизельных фракций | 2019 |

|

RU2726796C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2615160C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ АЛИФАТИЧЕСКИХ СПИРТОВ, СОДЕРЖАЩИХ ГЛИЦЕРИН | 2008 |

|

RU2405762C2 |

| СПОСОБ И КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ | 2009 |

|

RU2495082C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 2021 |

|

RU2834021C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2725870C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2722824C1 |

| Производство химических веществ и топлив из биомассы | 2012 |

|

RU2616620C2 |

Изобретение относится к углеводородной композиции. Углеводородная композиция, пригодная в качестве топлива или топливного компонента, содержит от 10 до 40 масс.% неразветвленных C8-30-алканов, от 0,1 до 15 масс.% ароматических C7-20-углеводородов, из которых, по меньшей мере, 90 масс.% являются моноароматическими, и не более чем 1 масс.% в сумме кислородсодержащих соединений; причем в данной композиции суммарное содержание C8-30-алканов составляет от 50 до 95 масс.%, а суммарное содержание C8-30-алканов, ароматических C7-20-углеводородов и C8-30-циклоалканов составляет, по меньшей мере, 95 масс.%; и данные количества вычислены по отношению к массе композиции. Кроме того, заявлен способ изготовления композиции, ее применение и смешанное топливо. Технический результат – получение углеводородной композиции, которую можно использовать в качестве топливного компонента или топлива. Малое содержание кислородсодержащих компонентов в составе композиции обеспечивает устойчивость при хранении и меньшую разрушаемость автомобильных деталей. 4 н. и 23 з.п. ф-лы, 4 табл., 2 ил., 2 пр.

1. Углеводородная композиция, пригодная в качестве топлива или топливного компонента, содержащая от 10 до 40 масс.% неразветвленных C8-30-алканов, от 0,1 до 15 масс.% ароматических C7-20- углеводородов, из которых, по меньшей мере, 90 масс.% являются моноароматическими, и не более чем 1 масс.% в сумме кислородсодержащих соединений;

причем в данной композиции суммарное содержание C8-30-алканов составляет от 50 до 95 масс.%, а суммарное содержание C8-30-алканов, ароматических C7-20-углеводородов и C8-30-циклоалканов составляет, по меньшей мере, 95 масс.%; и

данные количества вычислены по отношению к массе композиции.

2. Композиция по п.1, в которой содержание неразветвленных C8-30-алканов составляет от 20 до 40 масс.%.

3. Композиция по п.1 или 2, в которой содержание ароматических C7-20-углеводородов составляет от 0,5 до 12 масс.%.

4. Композиция по п.1 или 2, которая содержит от 45 до 80 масс.% суммы C8-30-циклоалканов и разветвленных C8-30-алканов.

5. Композиция по п.1 или 2, которая содержит от 10 до 30 масс.% C8-30-циклоалканов.

6. Композиция по п.1 или 2, в которой алканы представляют собой C9-23-алканы.

7. Композиция по п.1 или 2, в которой ароматические углеводороды представляют собой ароматические C8-19-углеводороды.

8. Композиция по п.1 или 2, в которой циклоалканы представляют собой C8-19-циклоалканы.

9. Композиция по п.1 или 2, которая содержит не более чем 1 масс.% полиароматических углеводородов.

10. Композиция по п.1 или 2, которая содержит не более чем 2 масс.% алкенов.

11. Композиция по п.1 или 2, которая имеет плотность, составляющую от 795 до 830 кг/м3, когда она измеряется при 15°C с использованием способа согласно стандарту EN ISO 12185.

12. Композиция по п.1 или 2, которая имеет пониженную теплотворную способность, составляющую от 42,0 до 45,0 МДж/л, когда она измеряется с использованием способа согласно стандарту DIN 51900.

13. Композиция по п.1 или 2, которая имеет цетановое число, составляющее, по меньшей мере, 55, когда оно измеряется с использованием способа согласно стандарту EN ISO 5165.

14. Способ изготовления композиции по любому предшествующему пункту, включающий следующие стадии:

(i) гидропереработка биологического исходного материала с использованием одного или нескольких катализаторов; и

(ii) фракционирование продукта, полученного на стадии (i).

15. Способ по п.14, в котором биологический исходный материал содержит растительное масло и/или животный жир.

16. Способ по п.14, в котором биологический исходный материал содержит, по меньшей мере, 15 масс.% жирных C12-18-кислот, по меньшей мере, 5 масс.% смоляных кислот и, по меньшей мере, 10 масс.% нейтральных соединений по отношению к массе исходного материала.

17. Способ по любому из пп.14-16, в котором стадия гидропереработки осуществляется с использованием одного или нескольких катализаторов, каждый из которых содержит один или несколько металлов, в качестве которых выбираются металлы группы VIA и группы VIII, а также один или несколько материалов-носителей, которые выбирают из цеолита, оксида алюминия, цеолита-оксида алюминия, оксида алюминия-диоксида кремния, оксида алюминия-диоксида кремния-цеолита и активированного угля.

18. Способ по п.17, в котором металлы выбираются из Mo, W, Co, Ni, Pt и Pd.

19. Способ по п.17, в котором стадия гидропереработки осуществляется с использованием одного или обоих из следующих катализаторов (i) и (ii), а также необязательно следующего катализатора (iii):

(i) катализатор, содержащий MoO3, один или оба из CoO и NiO, а также один или несколько материалов-носителей;

(ii) катализатор, содержащий NiW и один или несколько материалов-носителей;

(iii) катализатор, содержащий металл группы VIII и/или молекулярное сито;

в котором материалы-носители выбирают из цеолита, оксида алюминия, цеолита-оксида алюминия, оксида алюминия-диоксида кремния, оксида алюминия-диоксида кремния-цеолита и активированного угля.

20. Способ по п.19, в котором стадия гидропереработки осуществляется с использованием одного или нескольких реакторов, каждый из которых содержит катализаторы (i) и (ii).

21. Способ по п.20, в котором содержание катализатора (ii) по отношению к суммарному содержанию катализаторов (i) и (ii) непрерывно увеличивается в направлении потока биологического исходного материала в одном или нескольких реакторах.

22. Способ по п.19, в котором стадия гидропереработки осуществляется с использованием двух или более реакторов, причем, по меньшей мере, один реактор содержит катализатор (i) и, по меньшей мере, еще один реактор содержит катализатор (ii) и/или катализатор (iii).

23. Применение композиции по любому из пп.1-13 в качестве топлива или топливного компонента.

24. Смешанное топливо, содержащее композицию по любому из пп.1-13.

25. Смешанное топливо по п.24, которое содержит композицию в количестве, составляющем от 5 до 98 об.% по отношению к объему смеси.

26. Смешанное топливо по п.24 или 25, которое дополнительно содержит произведенное из нефти топливо.

27. Смешанное топливо по п.26, в котором произведенное из нефти топливо представляет собой нефтяное дизельное топливо или керосин.

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160763C2 |

| ЭНЕРГОЭФФЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ | 2007 |

|

RU2441903C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2397199C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2456330C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2018-02-21—Публикация

2014-03-20—Подача