1

Изобретение относится к промышленным способам получения, конкретно к усовершенствованному способу разделения смеси изомеров дифенилме- тандиизоцианата (МДИ), которые используют для получения уретанов и гербицидов.

Целью изобретения является повышение выхода целевых продуктов.

Разделение смеси изомеров дифеншт- метандиизоцианата путем многостадийной фракционной кристаллизации на расплава включает стадию первичной кристаллизации, на которой при 15-30°С исходную смесь разделяют на кристаллический продукт и первую маточную жидкость, стадию первичной перекристаллизации расплавленного кристаллического продукта с температурой 40-45°С, поданного со стадии первичной кристаллизации, причем к подаваемому на эту стадию продукту в количестве 25-50% от его массы добавляют получаемые на этой стадии кристаллы, стадию кристаллизации при первой маточной жидкости,

причем к подаваемой на эту стадию жидкости в количестве 50-200% от его массы добавляют получаемую на этой стадии вторую маточную жидкость, возврат третьей маточной жидкости со стадии перекристаллизации и части кристаллов со стадии кристаллизации первой маточной жидкости на стадию первичной кристаллизации.

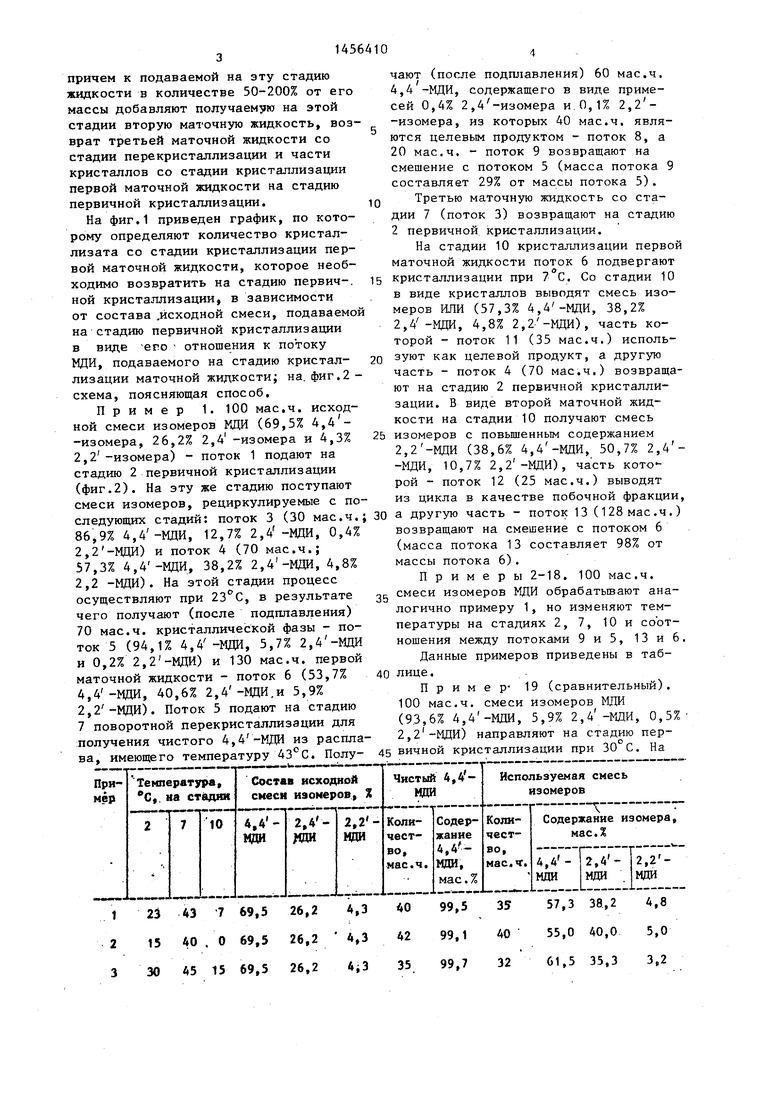

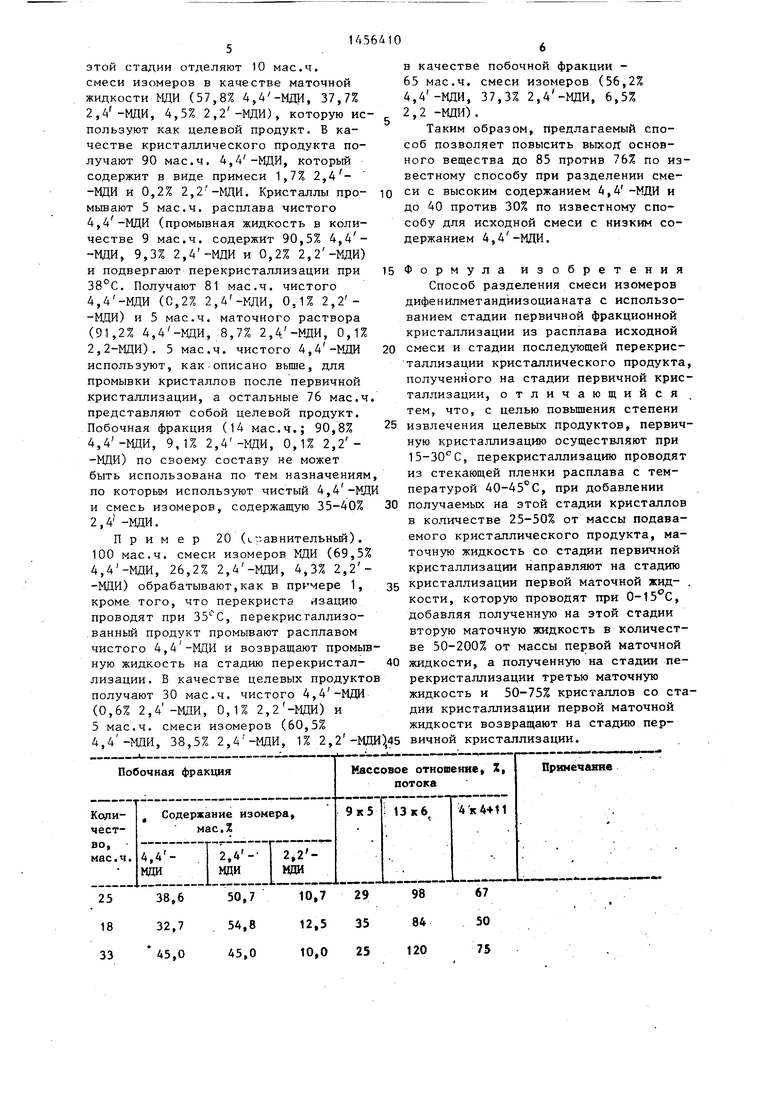

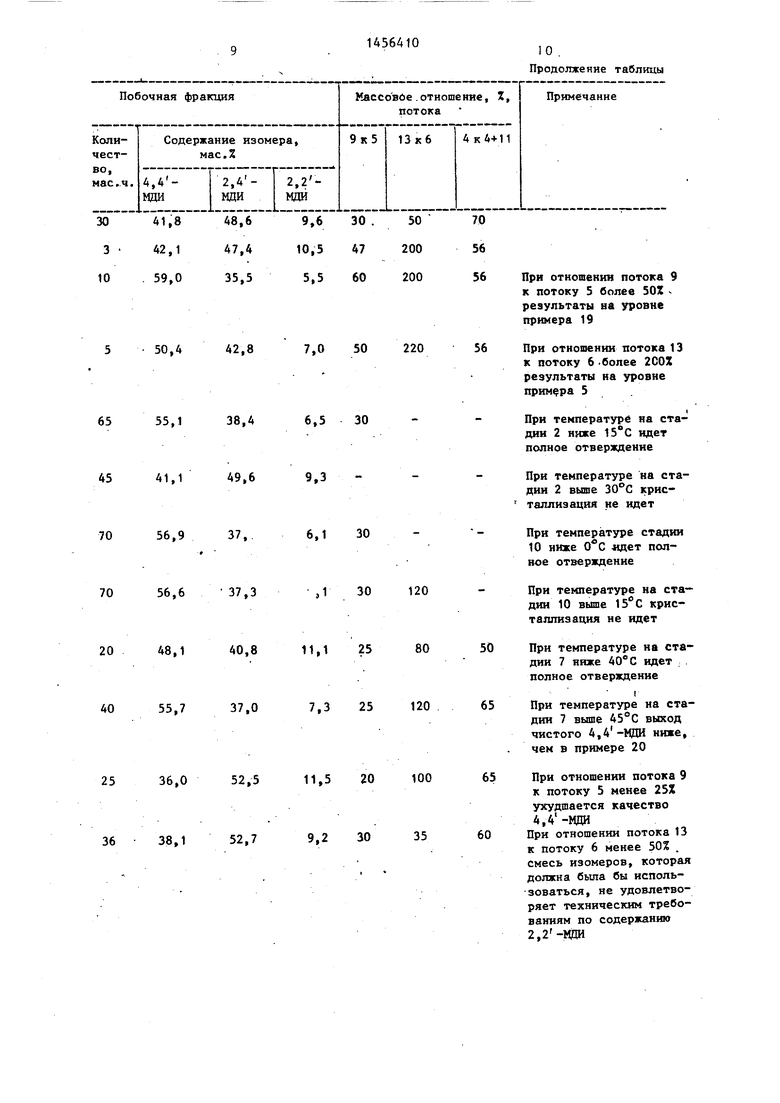

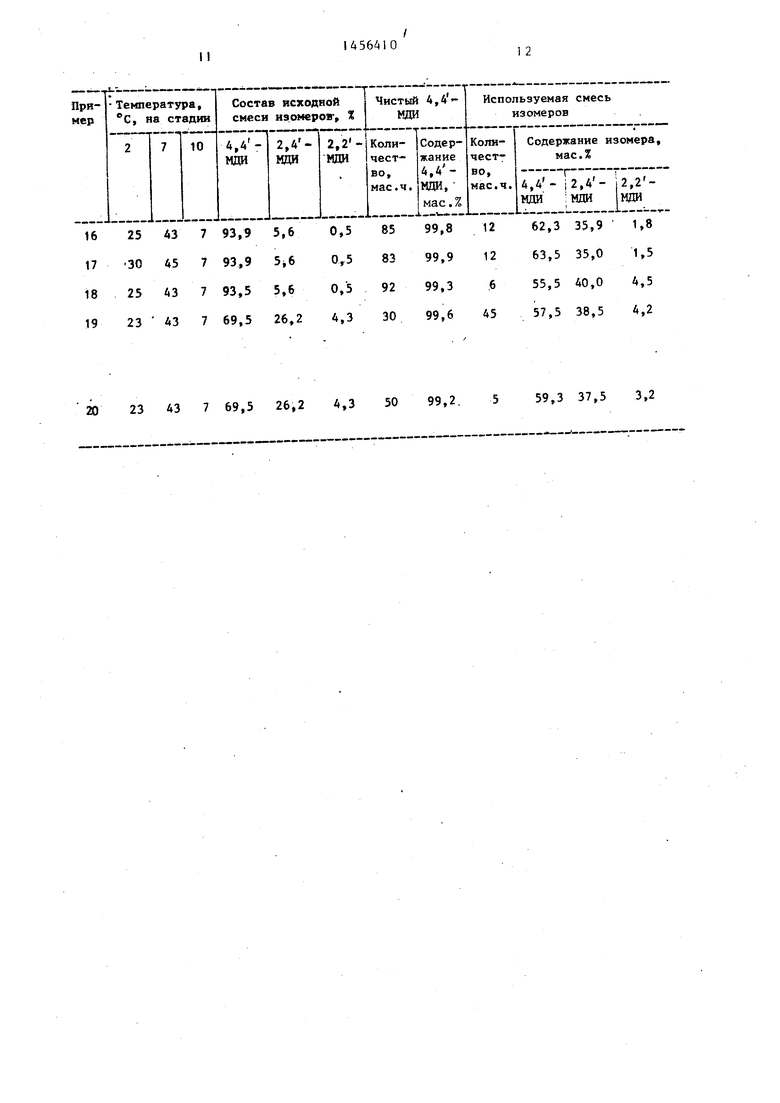

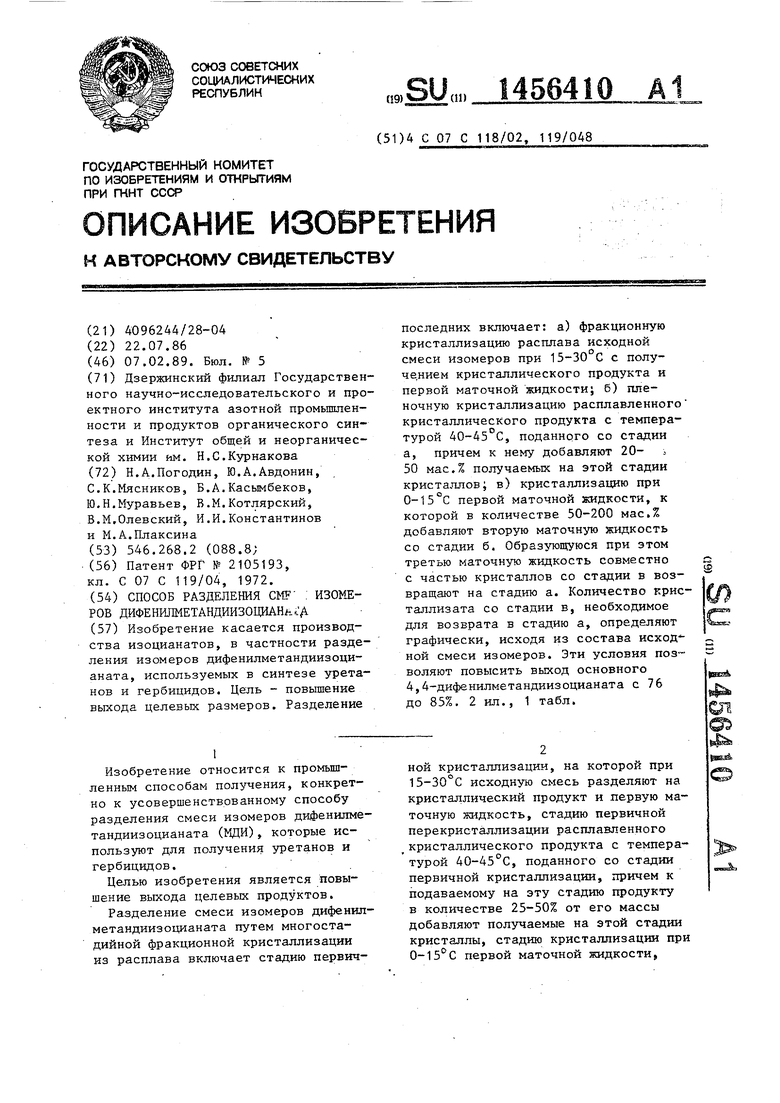

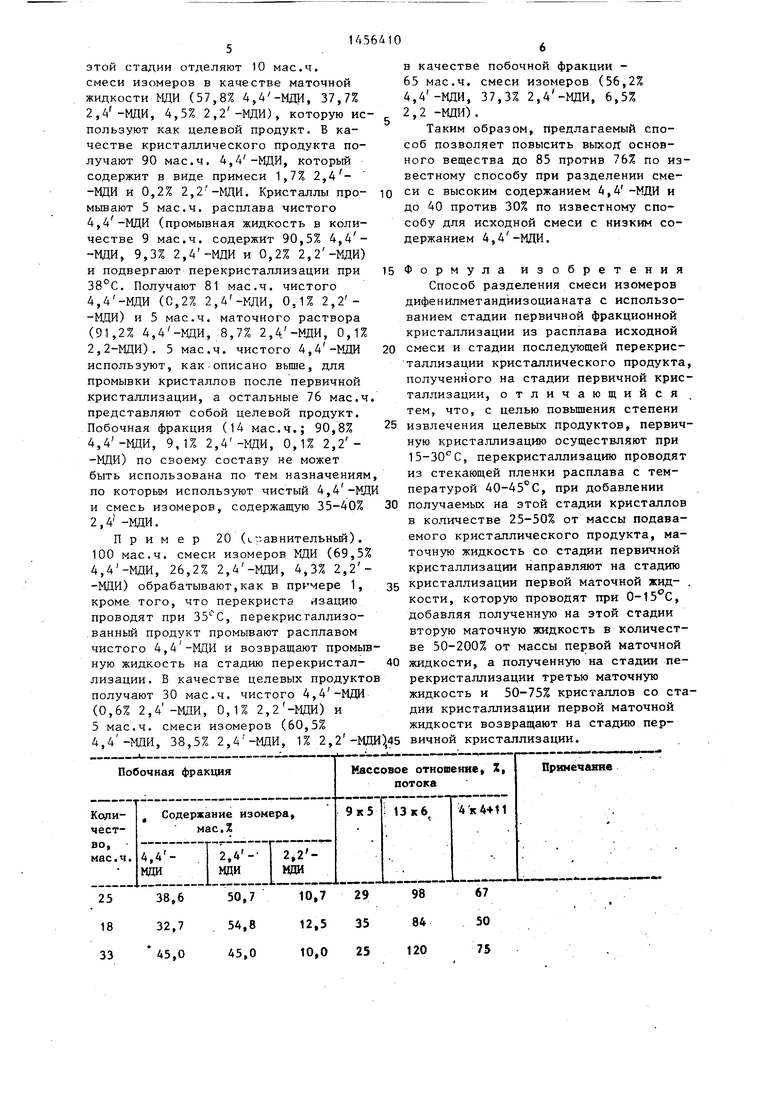

На фиг.1 приведен график, по которому определяют количество кристал- лизата со стадии кристаллизации первой маточной жидкости, которое необходимо возвратить на стадию первич-. ной кристаллизации, в зависимости от состава .исходной смеси, подаваемой на стадию первичной кристаллизации в виде -его отношения к потоку МДИ, подаваемого на стадию кристаллизации маточной жидкости; на. фиг.2 - схема, поясняющая способ.

Пример 1. 100 мае.ч. исходной смеси изомеров МДИ (69,5% 4,4 - -изомера, 26,2% 2,4 -изомера и 4,3% 2,2 -изомера) - поток 1 подают на стадию 2 первичной кристаллизации (фиг,2). На эту же стадию поступают смеси изомеров, рециркулируемые с по10

чают (после подплавления) 60 мае.ч, 4,4 -МДИ, содержащего в виде примесей 0,4% 2,4 -изомера и,0,1% 2,2- -изомера, из которых 40 мае.ч. являются целевым продуктом - поток 8, а 20 мае.ч. - поток 9 возвращают на смешение с потоком 5 (масеа потока 9 составляет 29% от маееы потока 5).

Третью маточную жидкоеть ео ета- дии 7 (поток 3) возвращают на стадию 2 первичной кристаллизации.

На етадии 10 кристаллизации первой маточной жидкости поток 6 подвергают

15 кристаллизации при 7 С. Со стадии 10 в виде криеталлов выводят смесь изомеров ИЛИ (57,3% 4,4 -МДИ, 38,2% 2,4 -МДИ, 4,8% 2,2- -МДИ), часть которой - поток 11 (35 мае.ч.) исполь20 зуют как целевой продукт, а другую часть - поток 4 (70 мае.ч.) возвращают на стадию 2 первичной кристаллизации. В виде второй маточной жидкости на етадии 10 получают емееь

25 изомеров е повышенным содержанием

2,2 -ВДИ (38,6% 4,4 -НДИ, 50,7% 2,4- -МДИ, 10,7% 2,2 -МДИ), чаеть которой - поток 12 (25 мае.ч.) выводят из цикла в качестве побочной фракции

смеси изимеуио, j i - t j - - - /нто л

следующих стадий: поток 3 (30 мае.ч.; 30 а другую часть - поток 13 (128мае.ч.)

86,9% 4,4 -МДИ, 12,7% 2,4 -МДИ, 0,4% 2,2 -МДИ) и поток 4 (70 мае.ч.; 57,3% 4,4 -ВДИ, 38,2% 2,4 -МДИ, 4,8% 2,2 -МДИ). На этой етадии процеее оеущеетвляют при , в результате чего получают (после подплавления) 70 мае.ч. кристаллической фазы - поток 5 (94,1% 4,4 -МДИ, 5,7% 2,4 -МДИ и 0,2% 2,2 -МДИ) и 130 мае.ч. первой маточной жидкости - поток 6 (53,7% 4,4 -МДИ, 40,6% 2,4 -МДИ.и 5,9% 2,2 -МДИ). Поток 5 подают на стадию 7 поворотной перекристаллизации для получения чистого 4,4 -МДИ из расплавозвращают на смешение с потоком 6 (маееа потока 13 составляет 98% от массы потока 6).

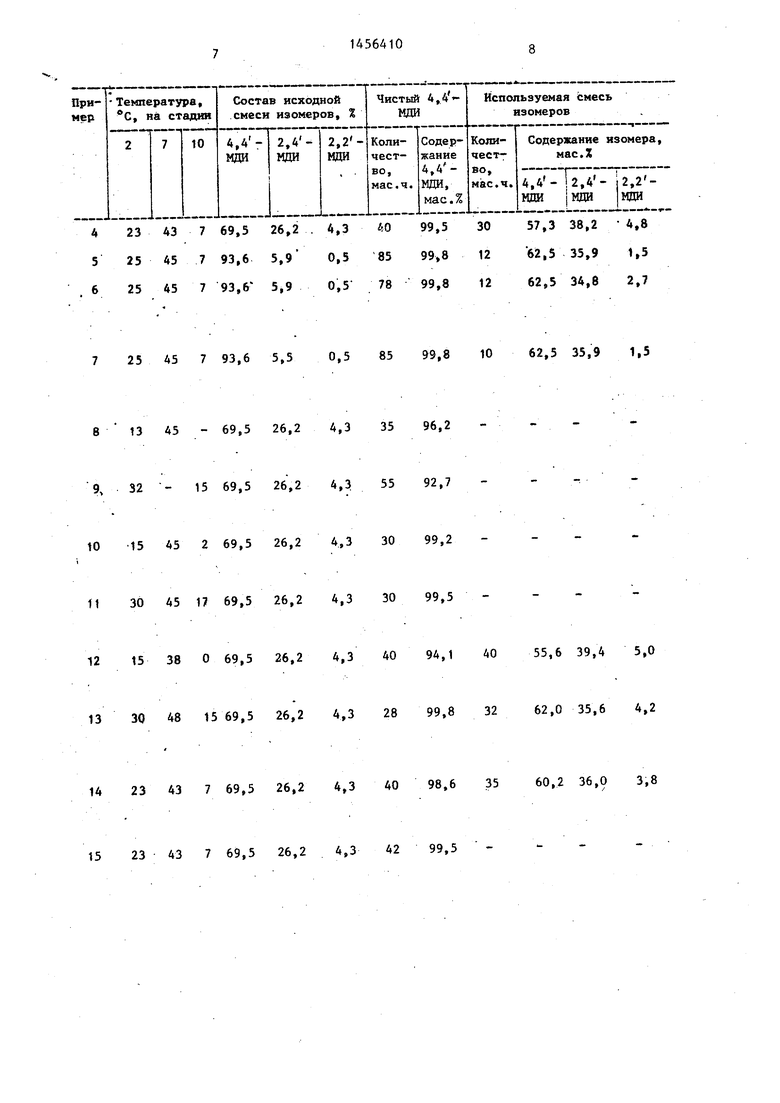

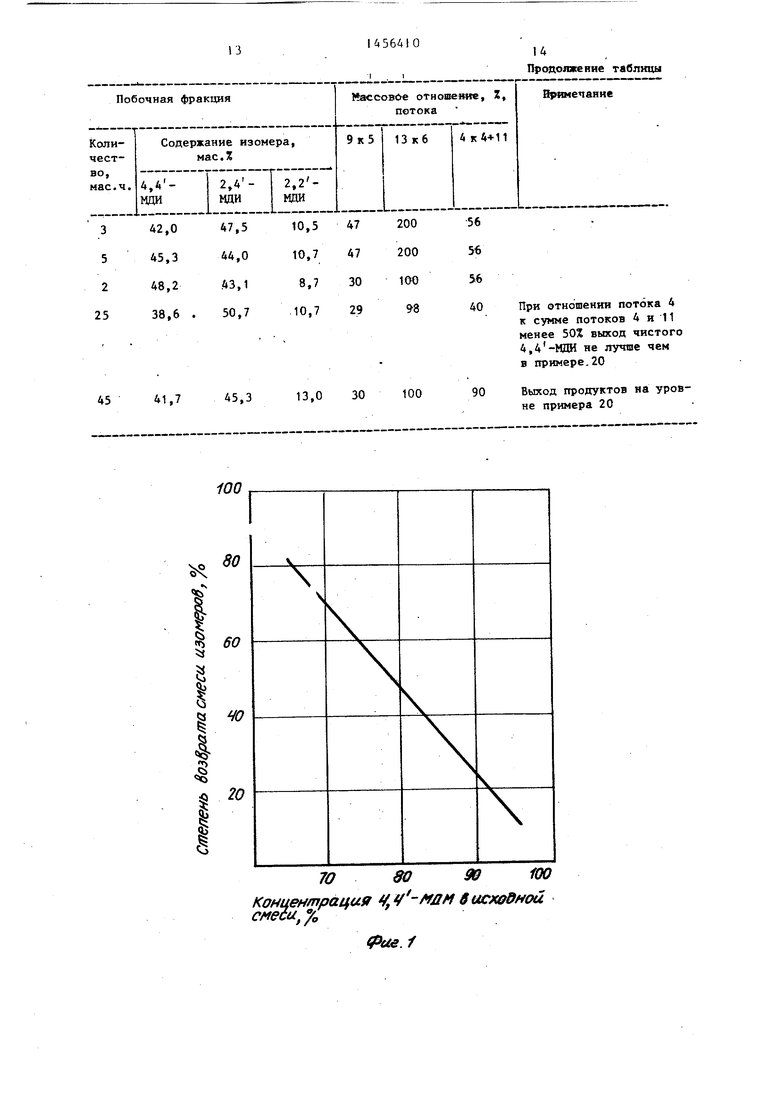

П р и м е р ы 2-18. 100 мае.ч.

пг смеси изомеров МДИ обрабатывают анао5

логично примеру 1, но изменяют температуры на стадиях 2, 7, 10 и соотношения между потоками 9 и 5, 13 и 6 Данные примеров приведены в таб40 лице.

Пример- 19 (сравнительный). 100 мае.ч. емееи изомеров МДИ (93,6% 4,4 -МДИ, 5,9% 2,4 -МДИ, 0,5% 2,2 -МДИ) направляют на стадию пер

чают (после подплавления) 60 мае.ч, 4,4 -МДИ, содержащего в виде примесей 0,4% 2,4 -изомера и,0,1% 2,2- -изомера, из которых 40 мае.ч. являются целевым продуктом - поток 8, а 20 мае.ч. - поток 9 возвращают на смешение с потоком 5 (масеа потока 9 составляет 29% от маееы потока 5).

Третью маточную жидкоеть ео ета- дии 7 (поток 3) возвращают на стадию 2 первичной кристаллизации.

На етадии 10 кристаллизации первой маточной жидкости поток 6 подвергают

5 кристаллизации при 7 С. Со стадии 10 в виде криеталлов выводят смесь изомеров ИЛИ (57,3% 4,4 -МДИ, 38,2% 2,4 -МДИ, 4,8% 2,2- -МДИ), часть которой - поток 11 (35 мае.ч.) исполь0 зуют как целевой продукт, а другую часть - поток 4 (70 мае.ч.) возвращают на стадию 2 первичной кристаллизации. В виде второй маточной жидкости на етадии 10 получают емееь

5 изомеров е повышенным содержанием

2,2 -ВДИ (38,6% 4,4 -НДИ, 50,7% 2,4- -МДИ, 10,7% 2,2 -МДИ), чаеть которой - поток 12 (25 мае.ч.) выводят из цикла в качестве побочной фракции.

о /нто л

другую часть - поток 13 (128мае.ч.)

возвращают на смешение с потоком 6 (маееа потока 13 составляет 98% от массы потока 6).

П р и м е р ы 2-18. 100 мае.ч.

смеси изомеров МДИ обрабатывают ана

логично примеру 1, но изменяют температуры на стадиях 2, 7, 10 и соотношения между потоками 9 и 5, 13 и 6, Данные примеров приведены в таблице.

Пример- 19 (сравнительный). 100 мае.ч. емееи изомеров МДИ (93,6% 4,4 -МДИ, 5,9% 2,4 -МДИ, 0,5% 2,2 -МДИ) направляют на стадию пер

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИИЗОЦИАНАТА | 2020 |

|

RU2750198C1 |

| Изоцианатная композиция для тепло- и термостойких полиуретанов и способ ее получения | 1987 |

|

SU1735330A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ РАЗЛИЧНЫХ СМЕСЕЙ ИЗОМЕРОВ ДИИЗОЦИАНАТОВ РЯДА ДИФЕНИЛМЕТАНА | 2009 |

|

RU2496771C2 |

| Способ получения полиизоцианата | 1981 |

|

SU1090687A1 |

| СПОСОБ ПОЛУЧЕНИЯ УРЕТОНИМИН-МОДИФИЦИРОВАННОЙ ИЗОЦИАНАТНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2558149C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗОМЕРНОГО СОСТАВА В ПРОЦЕССАХ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СМЕСИ ИЗОМЕРОВ ИЗОЦИАНАТОВ С ОПРЕДЕЛЕННЫМ ЗАДАННЫМ СОСТАВОМ ИЗОМЕРОВ И СПОСОБ РЕГУЛИРОВАНИЯ СОСТАВА ИЗОМЕРОВ | 2004 |

|

RU2346262C2 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ИЗОМЕРНОГО МОНОМЕРА, ТАКОГО КАК 4,4'-МЕТИЛЕНДИФЕНИЛДИИЗОЦИАНАТ, ИЗ СЫРОЙ СМЕСИ | 2018 |

|

RU2796693C2 |

| Способ получения полиуретанмочевин | 1982 |

|

SU1512485A3 |

| Способ разделения смеси изомеров дихлорбензола | 1980 |

|

SU1097591A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИФТОРБЕНЗОФЕНОНА | 2006 |

|

RU2394016C2 |

Изобретение касается производства изоцианатов, в частности разделения изомеров дифенилметандиизоци- аната, используемых в синтезе урета- нов и гербицидов. Цель - повышение выхода целевых размеров. Разделение последних включает: а) фракционную кристаллизацию расплава исходной смеси изомеров при 15-30 С с полу- че,нием кристаллического продукта и первой маточной жидкости; б) пленочную кристаллизацию расплавленного кристаллического продукта с температурой 40-45°С, поданного со стадии а, причем к нему добавляют 20- 50 мас.% получаемьк на этой стадии кристаллов; в) кристаллизацию при 0-15°С первой маточной жидкости, к которой в количестве 50-200 мас.% добавляют вторую маточную жидкость со стадии б. Образующуюся при этом третью маточную жидкость совместно с частью кристаллов со стадии в возвращают на стадию а. Количество Ерис- таллизата со стадии в, необходимое для возврата в стадию а, определяют графически, исходя из состава исход ной смеси изомеров. Эти условия позволяют повысить выход основного 4,4-дифенилметандиизоцианата с 76 до 85%. 2 ил., 1 табл. SS UIICTI-.

123 43 7 69,5 26,2 А,3

215 40 . О 69,5 26,2 4,3

330 45 15 69,5 26,2 4i3

40 99,5 3557,3 38,2 4,8

42 99,1 4055,0 40,0 5,0

35 99,7 3261,5 35,3 3,2

этой стадии отделяют 10 мае.ч, смеси изомеров в качестве маточной жидкости МДИ (57,8% 4,4 -МДИ, 37,7% 2,4 -МДИ, 4,5% 2,2 -МДИ), которую используют как целевой продукт. В качестве кристаллического продукта получают 90 мае.ч. 4,4 -МДИ, который содержит в виде примеси 1,7% 2,4- -МДИ и 0,2% 2,2 -МДИ. Кристаллы про- мьшают 5 мае.ч. расплава чистого 4,4 -МДИ (промывная жидкость в количестве 9 мае.ч. содержит 90,5% 4,4- -МДИ, 9,3% 2,4 -МДИ и 0,2% 2,2 -МДИ) и подвергают перекристаллизации при 38°С. Получают 81 мае.ч. чистого 4,4 -МДИ (0,2% 2,4 -МДИ, 0,1% 2,2- -МДИ) и 5 мае.ч. маточного раствора (91,2% 4,4 -МДИ, 8,7% 2,4. -МДИ, 0,1% 2,2-МДИ). 5 мае.ч. чиетого 4,4 -МДИ используют, как.описано вьше, для промывки кристаллов после первичной кристаллизации, а остальные 76 мае.ч представляют собой целевой продукт. Побочная фракция (14 мае.ч,; 90,8% 4,4 -МДИ, 9,1% 2,4 -МДИ, 0,1% 2,2- -МДИ) по своему еоетаву не может быть использована по тем назначениям по которым используют чиетый 4,4 -МД

и емееь изомеров, еодержащую 35-40% 2,4 -МДИ.

Пример 20 (L-авнительньш). 100 мае.ч. емееи изомеров МДИ (69,5% 4,4 -МДИ, 26,2% 2,4 -МДИ, 4,3% 2,2- -МДИ) обрабатывают,как в примере 1, кроме того, что перекриета изацию проводят при , перекриеталлизо- ванный продукт промывают расплавом чистого 4,4 -МДИ и возвращают промьш- ную жидкость на стадию перекристал- лизации. В качестве целевых продуктов получают 30 мае.ч. чиетого 4,4 -МДИ (0,6% 2,4 -МДИ, 0,1% 2,2 -МДИ) и 5 мае.ч. емееи изомеров (60,5% 4,4 -МДИ, 38,5% 2,4 -МДИ, 1 % 2,2 -МДИ

5

0

5

0

35

40 45

в качестве побочной фракции - 65 мае.ч, емееи изомеров (56,2% 4,4 -МДИ, 37,3% 2,4 -МДИ, 6,5% 2,2 -МДИ).

Таким образом, предлагаемый епо- еоб позволяет повысить выход основного вещеетва до 85 против 76% по из- веетному епоеобу при разделении смеси с высоким содержанием 4,4 -МДИ и до 40 против 30% по известному способу для исходной смеси с низким содержанием 4,4 -МДИ.

Формула изобретения

Споеоб разделения емееи изомеров дифенилметандиизоцианата с иепользо- ванием етадии первичной фракционной кристаллизации из расплава исходной смеси и етадии последующей перекристаллизации криеталличеекого продукта, полученного на етадии первичной кристаллизации, отличающийся тем, что, е целью повышения степени извлечения целевых продуктов, первичную криеталлизацию оеуществляют при 15-30 С, перекристаллизацию проводят из стекающей пленки расплава с температурой 40-45°С, при добавлении получаемых на этой етадии криеталлов в количестве 25-50% от массы подаваемого кристаллического продукта, маточную жидкость со стадии первичной кристаллизации направляют на стадию кристаллизации первой маточной жид- . кости, которую проводят при 0-15 С, добавляя полученную на этой стадии вторую маточную жидкость в количестве 50-200% от массы первой маточной жидкости, а полученную на стадии перекристаллизации третью маточную жидкость и 50-75% кристаллов со стадии кристаллизации первой маточной жидкости возвращают на стадию первичной кристаллизации.

423 43 7 69.5 26,2 . 4,3 «О 99,5 30 57,3 38,2 4,8

525 45 7 93,6 5,9 0,5 85 99,8 12 62.5 35,9 1,5

625 45 7 93,6 5,9 0,5 7В 99,8 12 62,5 34,8 2,7

7 25 45 7 93,6 5,5 0,5 85 99,8 Ю 62,5 35,9 1,5

8 13

45 - 69,5 26,2 4,3 35 96,2

9, 32 - 15 69,5 2б ,2 4,3 55 92,7

10 15

45 2 69,5 26,2 4,3 30 99,2

11

30 45 17 69,5 26,2 4,3 30 99,5

12 15 38 О 69,5 26

,2 4,3 40 94,1 40 55,6 39,4 5,0

13 30 48 15 69,5 26

г 4,3 28 99,8 32 62,0 35,6 4,2

14 23 43 7 69,5 26,2 4,3 40 98,6 35 60.2 36,0 3.8

15 23 43

7 69,5 26,2 4,3 42 99,5

9

5 50,4 42,8 7,0

65 55,1 38,4 6,5

45 41,1 49,6 9,3

70 56,9 37, 6,1

70 56,6 37,3 ,1

20 48,1 40,8 11,1

40 55,7 37,0

7,3

25 36,0 52,5 11,5

36 38,1 52,7

9,2

1456410

к потоку 5 более 50Х результаты на уровне примера 19

220 56 При отношении потока 13

к потоку 6 .более 2СОХ результаты на уровне примера 5

- - При температуре на стадии 2 ниже 15 С идет полное отверждение

- - При температуре на стадии 2 выше 30°С крис- таллиэация не идет

- - При температуре стадии

10 ниже «дет полное отверждение

120 - При температуре на стадии 10 выше 15 С кристаллизация не идет

80 50 При температуре на ста- дни 7 ниже идет полное отверждение

I

120 65 При температуре на стадии 7 выше 45°С выход чистого 4,4 -МДИ ниже, чем в примере 20

100 65 При отношении потока 9

к потоку 5 менее 25Х ухудшается качество 4,4 -МДИ

35 60 При отношении потока 13

к потоку 6 менее 50% . смесь изомеров, которая

должна была бы использоваться, не удовлетворяет техническим требованиям по содержанию 2,2 -МДИ

20

23 43 7 69,5 26,2 А,3

50

99,2.

59,3 37,5 3,2

13

7О

Концентрация f/ f/ -ffuM

смеси /„

1456410

14 Продолжение таблицы

80

90

т

а. /

Фи9.1

| ГИДРОПРИВОДНОЙ НАСОС | 1996 |

|

RU2105193C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-02-07—Публикация

1986-07-22—Подача