Изобретение относится к электронной технике и может быть использовано на технологич еских операциях формирования металлических покрытий на различньк подложках при изготовлении печатньгх плат и различного класса микросхем.

Цель изобретения - увеличение адгезии наносимого покрытия к подложке .

При испарении материала наносимог покрытия в соответствии с предложенным способом пары металла за счет определенного соотношения 1ежду тaвлe- нием внутри и снаружи тигля сбрасываются в виде струи через выходное отверстие в тигле. Вследствие адиабатического расширения струя паров металла охлаждается и теряет свою кинематическую энергию во всех направлениях, кроме направления движения потока, образуя таким образом пучки за счет сил Вандер-Ваальса, чт в свою очередь, способствует более высокой степени ионизации, чем в непрерывного потока. Каждый пучок ионизируется как минимум в одновалентный ион и, соответственноJ большее количество атомов может быть ускорено малым зарядом, что способствует хорошему сцеплению формируемого покрытия с подложкой.

При диаметре выходного отверстия в тигле меньше толщины стенки ско рость истечения потока пара резко снижается. В случае, когда диаметр тигля превосходит его толщину более чем в 2 раза, снижается вероятность образования пучков.

Пучки также не образуются если не вьздерживается соотношение между давлением внутри и снаружи тигля в пределах 10 -1П.

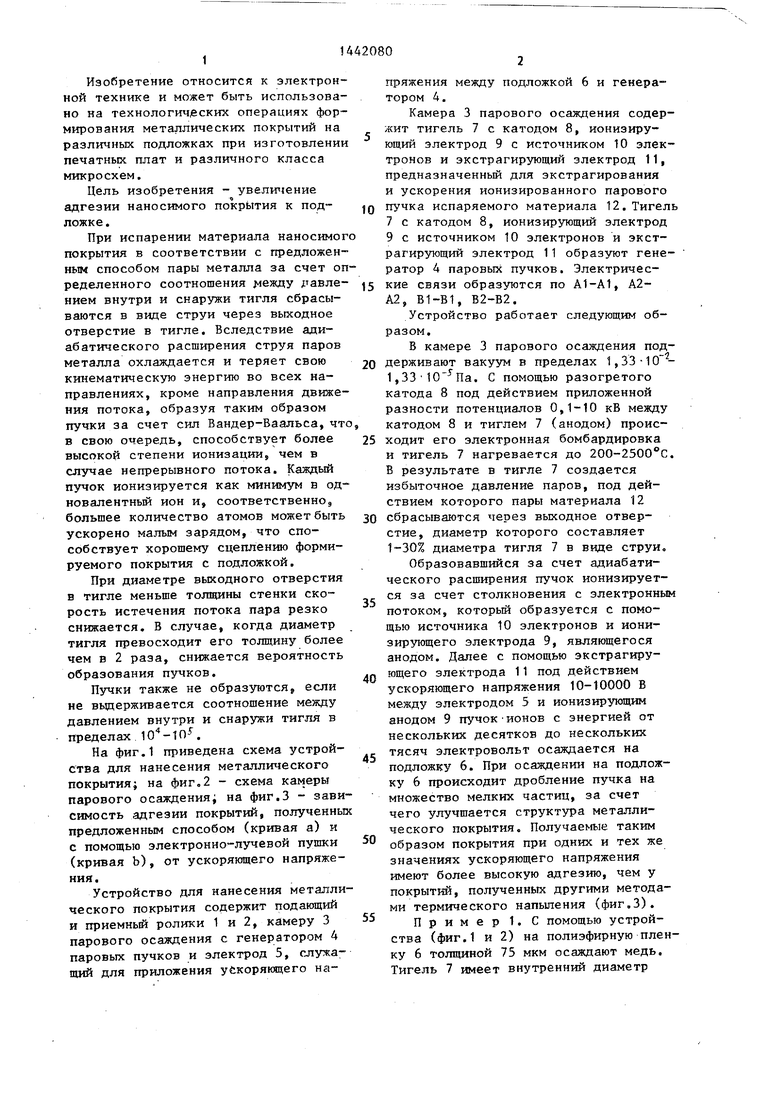

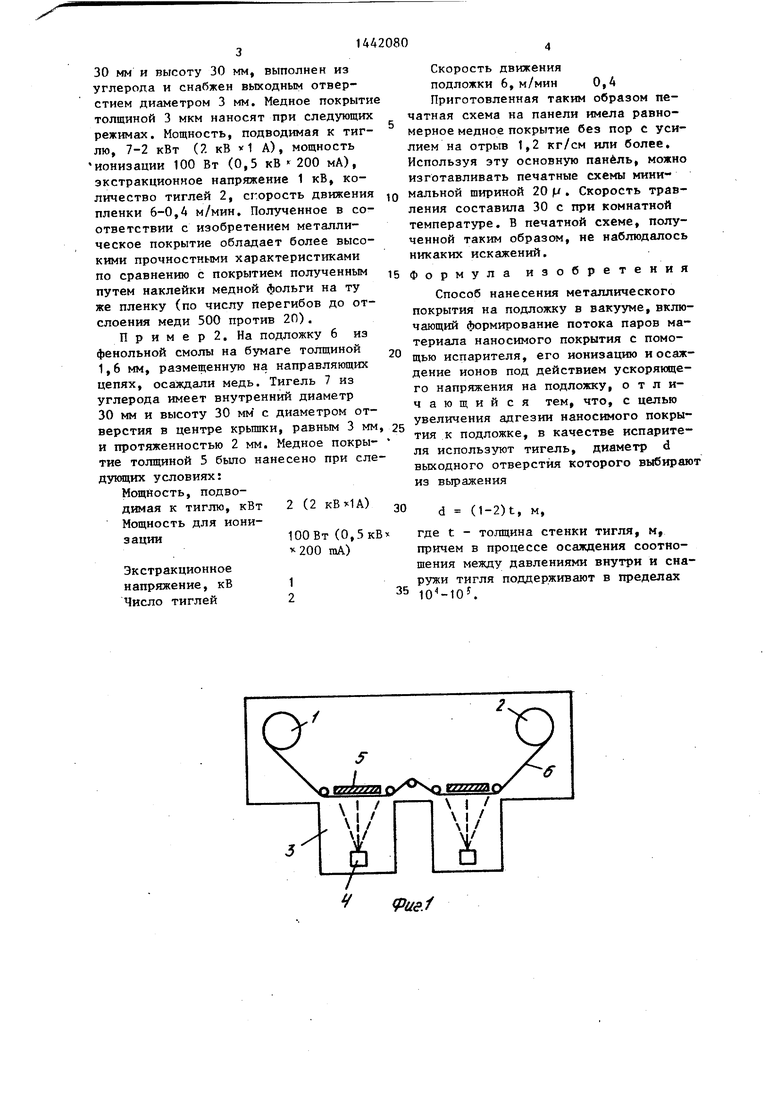

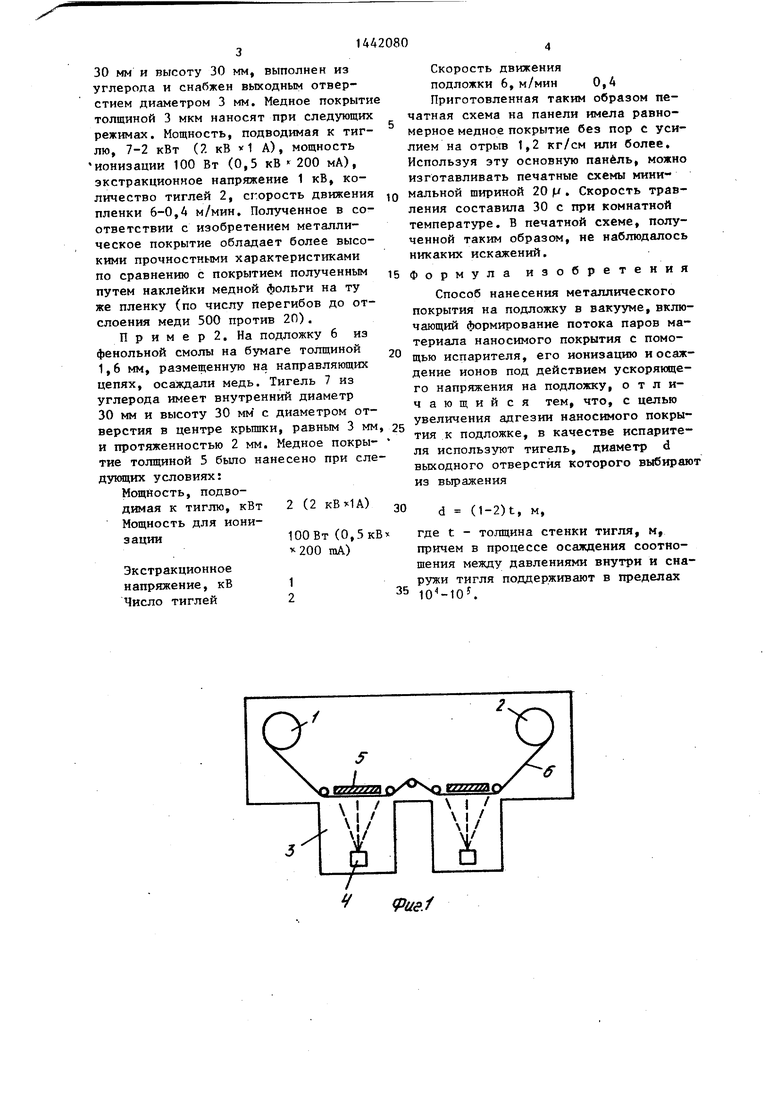

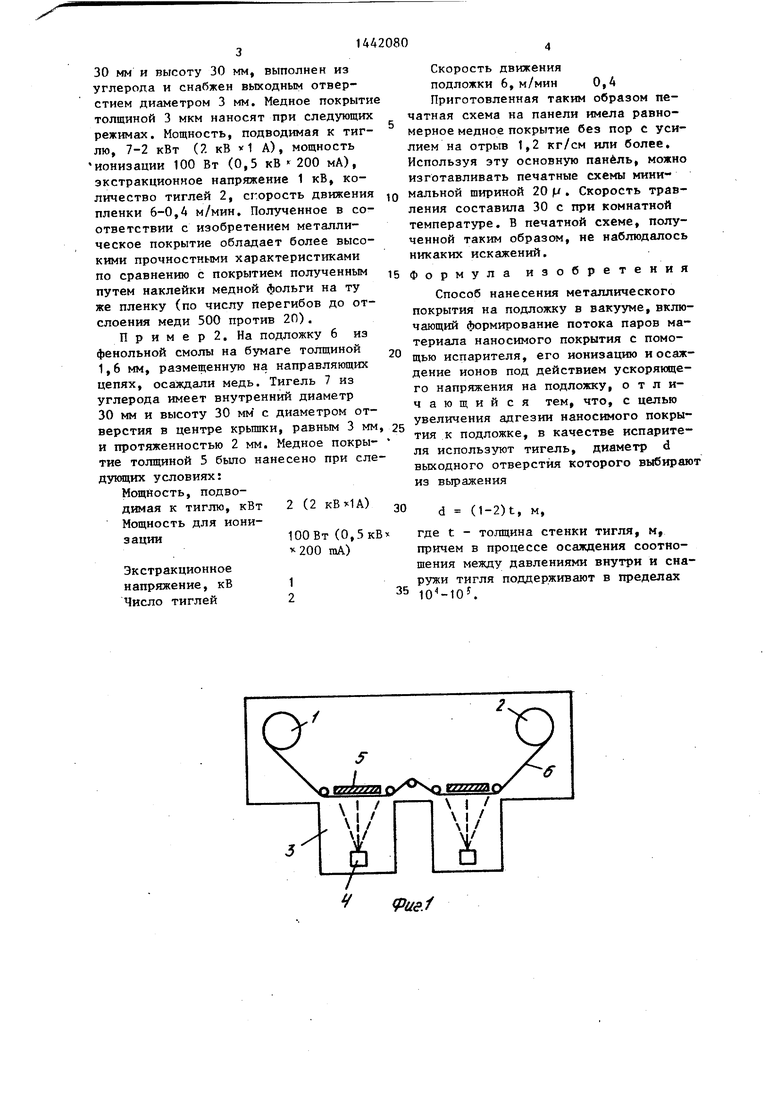

На фиг.1 приведена схема устройства для нанесения металлического покрытия; на фиг,2 - схема камеры парового осаждения на фиг.З - зависимость адгезии покрытий, полученных предложенньм способом (кривая а) и с помощью электронно-лучевой пушки (кривая Ь), от ускоряющего напряжения.

Устройство для нанесения металлического покрытия содержит подающий и приемный ролики 1 и 2, камеру 3 парового осаждения с генератором 4 паровых пучков и электрод 5, служащий для приложения ускоряющего наи генера10

0

5

0

5

0

5

0

5

пряжения между подложкой 6 тором 4.

Камера 3 парового осаждения содержит тигель 7 с катодом 8, ионизирующий электрод 9 с источником 10 электронов и экстрагирующий электрод 11, предназначенный для экстрагирования и ускорения ионизированного парового пучка испаряемого материала 12. Тигель

7с катодом 8, ионизирующий электрод 9 с источником 10 электронов и экстрагирующий электрод 11 образуют генератор 4 паровых пучков. Электричес5 кие связи образуются по А1-А1, А2- А2, В1-В1, В2-В2.

Устройство работает следующим образом.

В камере 3 парового осаждения поддерживают вакуум в пределах 1,33-10 - 1,3310 Па. С помощью разогретого катода В под действием приложенной разности потенциалов 0,1-10 кВ между катодом 8 и тиглем 7 (анодом) происходит его электронная бомбардировка и тигель 7 нагревается до ZOO-ZSOO C.

8результате в тигле 7 создается избыточное давление паров, под действием которого пары материала 12 сбрасываются через выходное отверстие, диаметр которого составляет 1-30% диаметра тигля 7 в виде струи.

Образовавшийся за счет адиабатического расширения пучок ионизируется за счет столкновения с электронным потоком, который образуется с помощью источника 10 электронов и ионизирующего электрода 9, являющегося анодом. Далее с помощью экстрагирующего электрода 11 под действием ускоряющего напряжения 10-10000 В между электродом 5 и ионизирующим анодом 9 пучокионов с энергией от нескольких десятков до нескольких тясяч электровольт осаждается на подложку 6. При осаждении на подложку 6 происходит дробление пучка на множество мелких частиц, за счет чего улучшается структура металлического покрытия. Получаемые таким образом покрытия при одних и тех же значениях ускоряющего напряжения имеют более высокую адгезию, чем у покрытий, полученных другими методами термического напыления (фиг.З).

Пример 1. С помощью устройства (фиг.1 и 2) на полиэфирную пленку 6 толщиной 75 мкм осаждают медь. Тигель 7 имеет внутренний диаметр

30 MM и высоту 30 мм, выполнен из углерода и снабжен выходным отверстием диаметром 3 мм. Медное покрытие толщиной 3 мкм наносят при следующих режимах. Мощность, подводимая к тиглю, 7-2 кВт (. кВ 1 А), мощность ионизации 100 Вт (0,5 кВ « 200 мА), экстракционное напряжение 1 кВ, количество тиглей 2, скорость движения д мальной шириной 20 |U . Скорость трав- пленки 6-0,4 м/мин. Полученное в со- ления составила 30 с при комнатной ответствии с изобретением металлическое покрытие обладает более высокими прочностными характеристиками по сравнению с покрытием полученным путем наклейки медной фольги на ту же пленку (по числу перегибов до отслоения меди 500 против 2П).

Пример2. На подложку 6 из фенольной смолы на бумаге толщиной 1,6 мм, размещенную на направляющих цепях, осаждали медь. Тигель 7 из углерода имеет внутренний диаметр

30 мм и высоту 30 мм с диаметром от . -, увеличения адгезии наносимого покрыверстия в центре крьшши, равным 3 мм, 25

и протяженностью 2 мм. Медное покры- подложке, в качестве испарите- тие толщиной 5 было нанесено при еле- « используют тигель, диаметр d дующих условиях:

Скорость движения подложки 6, м/мин 0,4 Приготовленная таким образом печатная схема на панели имела равномерное медное покрытие без пор с усилием на отрыв 1,2 кг/см или более. Используя эту основную панель, можно изготавливать печатные схемы минитемпературе. В печатной схеме, полученной таким образом, не наблюдалось никаких искажений. 15 Формула изобретения

Способ нанесения металлического покрытия на подложку в вакууме, включающий формирование потока паров материала наносимого покрытия с помощью испарителя, его ионизацию и осаждение ионов под действием ускоряющего напряжения на подложку, отличающийся тем, что, с целью

20

выходного отверстия которого выбирают из выражения

Мощность, подводимая к тиглю, кВт Мощность для ионизации

Экстракционное напряжение, кВ Число тиглей

мальной шириной 20 |U . Скорость трав- ления составила 30 с при комнатной

Скорость движения подложки 6, м/мин 0,4 Приготовленная таким образом печатная схема на панели имела равномерное медное покрытие без пор с усилием на отрыв 1,2 кг/см или более. Используя эту основную панель, можно изготавливать печатные схемы минимальной шириной 20 |U . Скорость трав- ления составила 30 с при комнатной

температуре. В печатной схеме, полученной таким образом, не наблюдалось никаких искажений. Формула изобретения

Способ нанесения металлического покрытия на подложку в вакууме, включающий формирование потока паров материала наносимого покрытия с помощью испарителя, его ионизацию и осаждение ионов под действием ускоряющего напряжения на подложку, отличающийся тем, что, с целью

подложке, в качестве испарите- « используют тигель, диаметр d

выходного отверстия которого выбирают из выражения

30

d (1-2)t, м.

где t - толщина стенки тигля, м, причем в процессе осаждения соотно- щения между давлениями виутри и снаружи тигля поддерживают в пределах

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРОННО-ЛУЧЕВЫМ ИСПАРЕНИЕМ В ВАКУУМЕ | 2012 |

|

RU2496912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1750270A1 |

| Клеевая композиция для соединения полимерных пленок с металлической фольгой | 1973 |

|

SU1114341A3 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2053312C1 |

| Способ изготовления подложки печатной платы | 1975 |

|

SU961572A3 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764256C2 |

| Связующее для стеклопластиков | 1975 |

|

SU1169545A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| ФОКУСИРОВАННОЕ ОСАЖДЕНИЕ ПАРА | 2005 |

|

RU2277137C1 |

| Устройство для формирования покрытий на поверхностях элемента, ленточного материала или инструмента | 2015 |

|

RU2703751C2 |

Изобретение относится к электронной технике и служит для увеличения адгезии наносимого покрытия к подложке. Нанесение покрытий осуществляют термическим испарением с одновременной ионизацией паров компонент. Для образования пучков за счет сил Вандер-Ваальса, что способствует повьшению степени ионизации, отверстие d в тигле выбрано из выражения d(1-2)t, где t - толщина стенки тигля. Это обеспечивается за счет выбора соотношения между давлением внутри и снаружи тигля, которое поддерживают в пределах 10-10 Па. 3 ил. i О)

Лй/

AQ Ш pX

«

I/

I

.. i,), 1(2Жз

i

.s.

1

I

(b

0

; ; fya/7 j :) Лб. J

Д

| Handbook of Ihin Film Technology | |||

| Leon I | |||

| Marssel and R.Glaeg, Me Graw Hill HODK Company | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| M.: COB | |||

| радио, 1977, с.83-84 | |||

| Способ получения тонких пленок | 1955 |

|

SU109057A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-11-30—Публикация

1976-02-10—Подача