ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к сепаратору, имеющему теплоустойчивые изоляционные слои.

УРОВЕНЬ ТЕХНИКИ

Имеется большая потребность в сокращении содержания углекислого газа, с тем, чтобы справляться с проблемами загрязнения атмосферы и глобального потепления. В автомобильной промышленности серьезные ожидания по уменьшению выбросов углекислого газа связаны с распространением электрических транспортных средств (EV) и гибридных электромобилей (HEV). Таким образом, активно проводится разработка электрических устройств, таких как аккумуляторные батареи для приводных электромоторов, в качестве ключевого фактора для практического применения таких транспортных средств.

В частности, литий-ионные аккумуляторные батареи предпочтительно используются для электрических транспортных средств вследствие высокой плотности энергии и долговечности в отношении повторного заряда и разряда, и, следовательно, батареи имеют тенденцию к наличию больших емкостей. Как результат, литий-ионные аккумуляторные батареи дополнительно должны обеспечивать надежность.

Литий-ионные аккумуляторные батареи, в общем, включают в себя положительные электроды, содержащие активный материал положительного электрода, наносимый на обе поверхности токоотвода положительного электрода, и отрицательные электроды, содержащие активный материал отрицательного электрода, наносимый на обе поверхности токоотвода отрицательного электрода. Каждый положительный электрод и каждый отрицательный электрод соединяются между собой через слой электролита, включающий в себя сепаратор, удерживающий раствор электролита или гель электролита. Несколько наборов из положительного электрода, отрицательного электрода и сепаратора размещаются в кожухе батареи.

Например, полиолефиновая микропористая пленка, имеющая толщину приблизительно в диапазоне 20-30 мкм, широко используется в качестве сепаратора. Тем не менее такая полиолефиновая микропористая пленка имеет риск теплового сжатия вследствие увеличения температуры в батарее и короткого замыкания в ассоциации с тепловым сжатием.

Чтобы подавлять тепловое сжатие, проводятся усовершенствования в ходе разработки сепараторов, имеющих теплоустойчивые изоляционные слои, в которых теплоустойчивые пористые слои укладываются на поверхностях микропористой пленки. Например, Патентный Документ 1 изучает, что такой сепаратор используется для обмоточной литий-ионной батареи с тем, чтобы подавлять тепловое сжатие, вызываемое посредством увеличения температуры в батарее.

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: публикация WO 2007/066768.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Тем не менее, если сепаратор, описанный в Патентном Документе 1, используется для плоской многослойной аккумуляторной батареи с неводным электролитом, краевой участок сепаратора может загибаться во время изготовления батареи, и сепаратор с согнутым краевым участком укладывается и наслаивается. В частности, в случае батареи большого размера, используемой для электрического транспортного средства, поскольку каждый элемент имеет большую площадь, даже небольшое искривление может приводить к дефекту батареи в ходе работы, что приводит к большому снижению выхода годных изделий.

Настоящее изобретение осуществлено с учетом традиционной проблемы. Задачей настоящего изобретения является создание сепаратора, имеющего теплоустойчивые изоляционные слои, допускающие предотвращение загиба, с тем, чтобы стабильно изготавливать электрическое устройство с высокой надежностью.

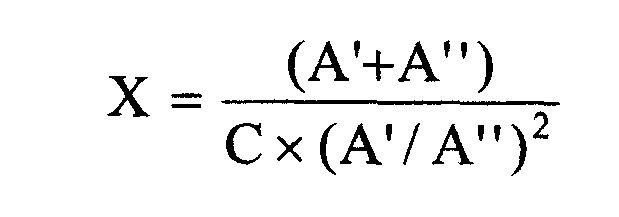

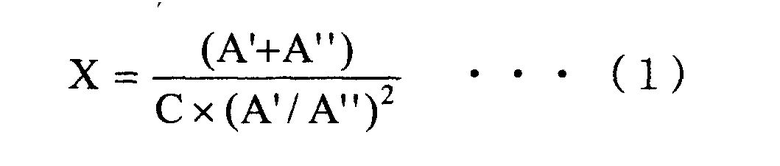

Сепаратор, имеющий теплоустойчивые изоляционные слои согласно аспекту настоящего изобретения, включает в себя пористую подложку на основе полимера и теплоустойчивые изоляционные слои, сформированные на обеих поверхностях пористой подложки на основе полимера и содержащие теплоустойчивые частицы, имеющие точку плавления или точку термического размягчения в 150°C или выше. Параметр X, представленный посредством следующей математической формулы 1, больше или равен 0,15.

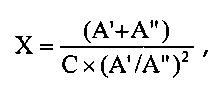

Математическая формула 1

В формуле A' и A” представляют толщины (мкм) соответствующих теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера при удовлетворении условию A'≥A”, и C представляет общую толщину (мкм) сепаратора, имеющего теплоустойчивые изоляционные слои.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

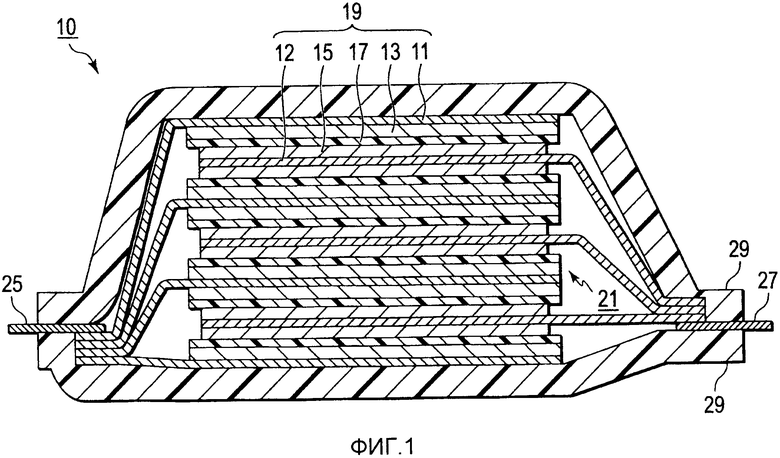

Фиг.1 является видом в поперечном сечении, показывающим типичную плоскую многослойную небиполярную литий-ионную аккумуляторную батарею согласно варианту осуществления настоящего изобретения.

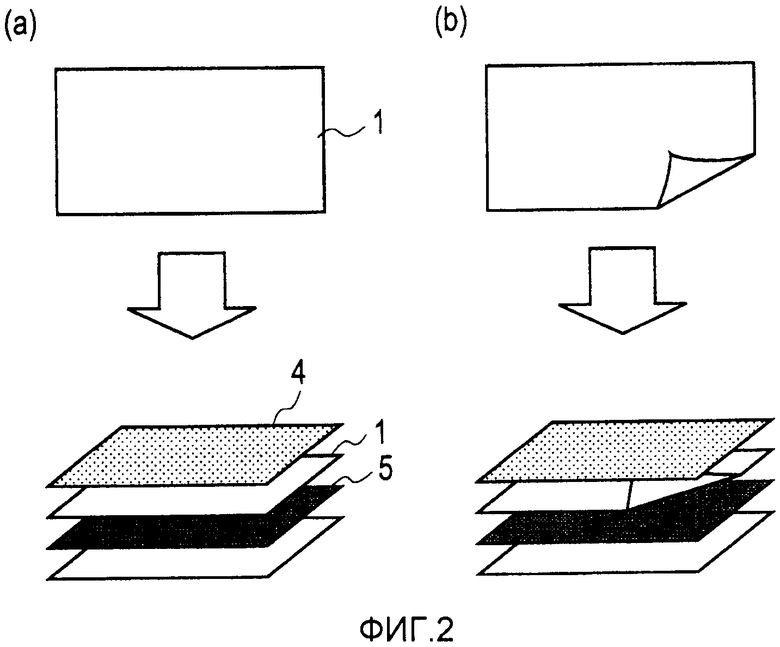

Фиг.2 является схематичным видом, показывающим сепаратор, имеющий теплоустойчивые изоляционные слои согласно варианту осуществления настоящего изобретения.

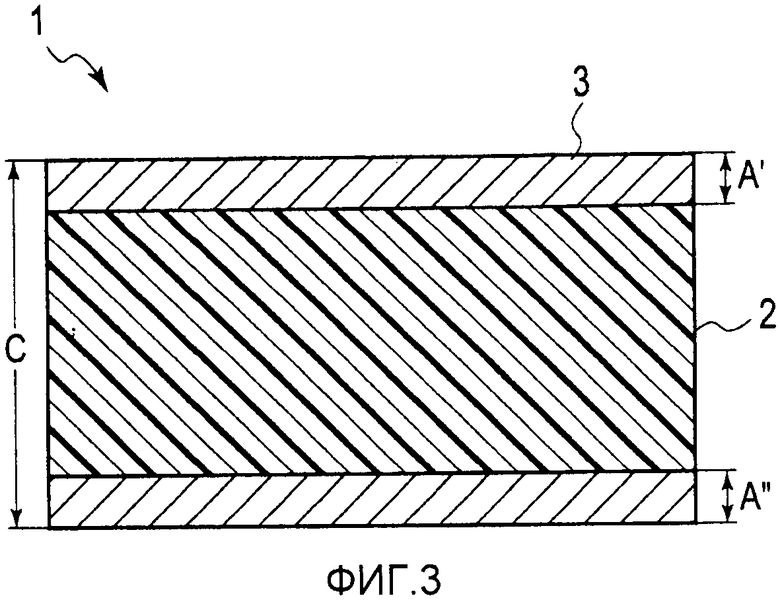

Фиг.3 является схематичным видом в поперечном сечении, показывающим сепаратор, имеющий теплоустойчивые изоляционные слои согласно варианту осуществления настоящего изобретения.

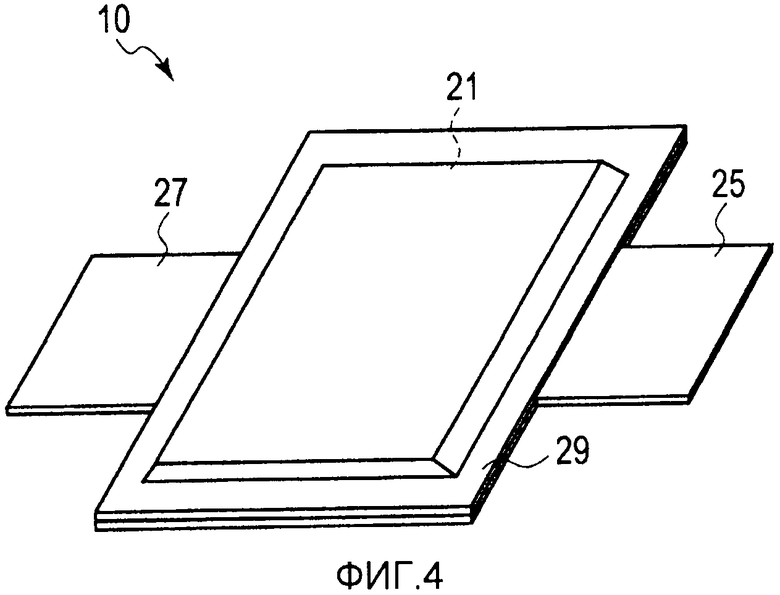

Фиг.4 является видом в перспективе, показывающим типичный внешний вид плоской многослойной небиполярной литий-ионной аккумуляторной батареи согласно варианту осуществления настоящего изобретения.

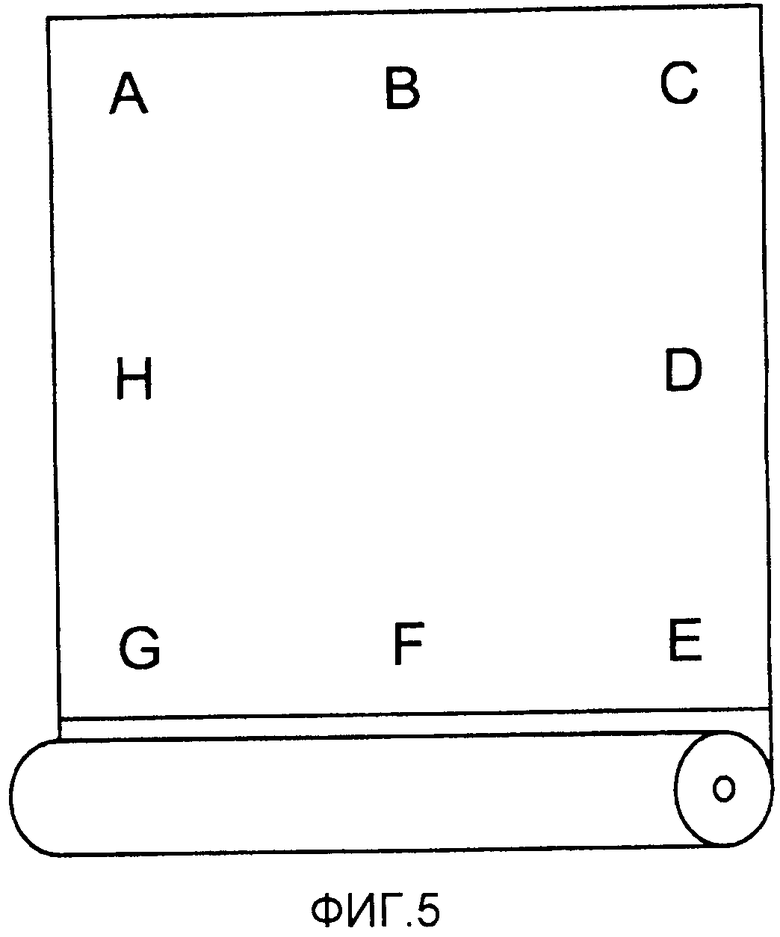

Фиг.5 является схематичным видом для пояснения способа для измерения высоты загиба в примерах.

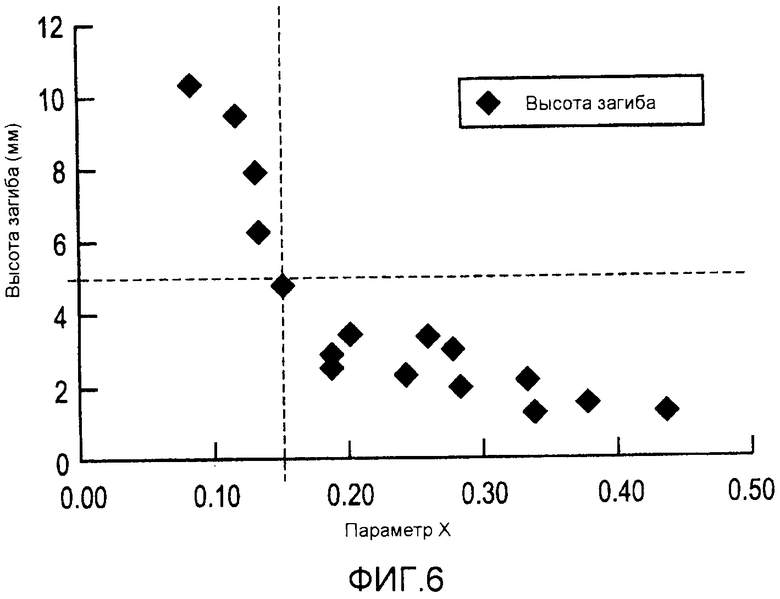

Фиг.6 является графиком, показывающим взаимосвязь между параметром X и высотой загиба сепаратора, подготовленного в каждом из примеров и сравнительных примеров.

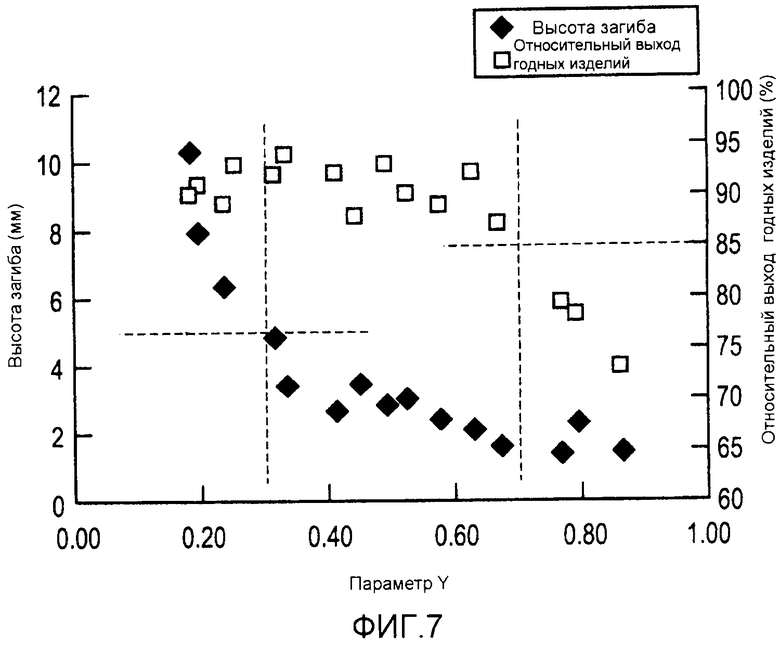

Фиг.7 является графиком, показывающим взаимосвязь между параметром Y, высотой загиба и характеристикой выхода годных изделий для сепаратора, подготовленного в каждом из примеров и сравнительных примеров.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Сепаратор, имеющий теплоустойчивые изоляционные слои для электрического устройства согласно настоящему изобретению, и электрическое устройство с использованием такого сепаратора подробнее поясняются ниже со ссылкой на чертежи. Следует отметить, что идентичные элементы в нижеприведенном пояснении чертежей указываются посредством идентичных ссылок с номерами, и их перекрывающиеся пояснения не повторяются. Помимо этого, соотношения размеров на чертежах увеличиваются для удобства пояснения и могут отличаться от фактических соотношений.

Сепаратор, имеющий теплоустойчивые изоляционные слои для электрического устройства согласно варианту осуществления настоящего изобретения, и электрическое устройство с использованием такого сепаратора не подвержены беспрепятственному дефекту при укладке каждого элемента, даже когда электрическое устройство является плоским многослойным электрическим устройством большого размера. Это повышает производительность. Следовательно, электрическое устройство с использованием сепаратора, имеющего теплоустойчивые изоляционные слои согласно настоящему варианту осуществления, в частности, аккумуляторная батарея с неводным электролитом, предпочтительно используется для источника питания для приведения в движение или вспомогательного источника питания транспортного средства.

Электрическое устройство согласно настоящему варианту осуществления не ограничено конкретным образом относительно составляющих элементов при условии, что используется сепаратор, имеющий теплоустойчивые изоляционные слои, поясненные ниже. В настоящем варианте осуществления, литий-ионная батарея поясняется в качестве примера электрического устройства.

В качестве примера использования литий-ионной батареи возможны литий-ионная батарея первичных элементов или литий-ионная аккумуляторная батарея. Поскольку сепаратор имеет высокую циклическую долговечность, он предпочтительно используется в качестве литий-ионной аккумуляторной батареи для использования в источнике питания для приведения в движение транспортного средства или в мобильном устройстве, таком как мобильный телефон.

Сепаратор, имеющий теплоустойчивые изоляционные слои, может использоваться для плоской многослойной (плоской формы) батареи. Конструкция плоской многослойной батареи способствует обеспечению долговременной надежности вследствие простой технологии герметизации, такой как термическая адгезия, и имеет преимущество по стоимости и эффективности эксплуатации.

С точки зрения электрического соединения (конструкции электродов) в литий-ионной батарее, настоящий вариант осуществления является применимым не только к небиполярной батарее (с внутренним параллельным соединением), но также и к биполярной батарее (с внутренним последовательным соединением).

Сепаратор, имеющий теплоустойчивые изоляционные слои, может использоваться для батареи с электролитом в форме раствора с использованием электролита в форме раствора, такого как раствор неводного электролита. Сепаратор также может использоваться для слоя электролита, используемого, например, в батарее с гелеобразным электролитом с использованием полимерного гелеобразного электролита.

В дальнейшем в этом документе поясняется небиполярная литий-ионная аккумуляторная батарея с использованием сепаратора, имеющего теплоустойчивые изоляционные слои согласно настоящему варианту осуществления, со ссылкой на чертежи.

Общая конструкция батареи

Фиг.1 показывает общую конструкцию плоской многослойной (плоской формы) литий-ионной аккумуляторной батареи согласно варианту осуществления настоящего изобретения. В дальнейшем в этом документе, плоская многослойная литий-ионная аккумуляторная батарея может называться просто "многослойной батареей".

Как показано на фиг.1, многослойная батарея 10 согласно настоящему варианту осуществления имеет конфигурацию, в которой практически прямоугольный вырабатывающий электроэнергию элемент 21, в котором фактически протекает реакция заряда-разряда, герметизируется во внешнем элементе 29 батареи. Вырабатывающий электроэнергию элемент 21 имеет конфигурацию, в которой укладываются друг на друга положительные электроды, слои электролита и отрицательные электроды. Каждый положительный электрод имеет конфигурацию, в которой слои 13 активного материала положительного электрода предоставляются на обеих поверхностях токоотвода 11 положительного электрода. Каждый слой 17 электролита имеет конфигурацию, в которой электролит (раствор электролита или гель электролита) удерживается в сепараторе. Каждый отрицательный электрод имеет конфигурацию, в которой слои 15 активного материала отрицательного электрода предоставляются на обеих поверхностях токоотвода 12 отрицательного электрода. Другими словами, несколько наборов из положительного электрода, слоя электролита и отрицательного электрода, размещаемых в этом порядке, укладываются поверх друг друга таким образом, что один слой 13 активного материала положительного электрода обращен к одному слою 15 активного материала отрицательного электрода со слоем 17 электролита, размещенным между ними.

Положительный электрод, слой электролита и отрицательный электрод, которые являются смежными друг с другом, в силу этого составляют слой 19 единичных гальванических элементов. А именно, многослойная батарея 10, показанная на фиг.1, имеет конструкцию, в которой несколько слоев 19 единичных гальванических элементов укладываются поверх друг друга так, что они электрически соединены параллельно. Здесь, токоотводы положительного электрода, расположенные в самых внешних слоях вырабатывающего электроэнергию элемента 21, содержат слой 13 активного материала положительного электрода только на одной стороне. Альтернативно, токоотводы положительного электрода могут содержать слои 13 активного материала положительного электрода на обеих сторонах. А именно, токоотвод, содержащий слои активного материала положительного электрода на обеих сторонах, может быть использован в качестве токоотвода в самом внешнем слое, в дополнение к случаю, когда токоотвод в самом внешнем слое является токоотводом, в котором слой активного материала предоставляется только на одной стороне. Аналогично, токоотводы отрицательного электрода, каждый из которых содержит слой активного материала отрицательного электрода на одной стороне или на обеих сторонах, могут находиться в самых внешних слоях вырабатывающего электроэнергию элемента 21 таким образом, что позиции положительного электрода и отрицательного электрода, показанных на фиг.1, меняются местами.

Токоотводная пластина 25 положительного электрода и токоотводная пластина 27 отрицательного электрода, которые являются электропроводящими для соответствующих электродов (положительного электрода и отрицательного электрода), присоединены к токоотводу 11 положительного электрода и токоотводу 12 отрицательного электрода, соответственно. Токоотводная пластина 25 положительного электрода и токоотводная пластина 27 отрицательного электрода удерживаются посредством каждого концевого участка внешнего элемента 29 батареи и открыты за пределы внешнего элемента 29 батареи. Токоотводная пластина 25 положительного электрода и токоотводная пластина 27 отрицательного электрода могут быть присоединены к токоотводу 11 положительного электрода и токоотводу 12 отрицательного электрода соответствующих электродов через вывод положительного электрода и вывод отрицательного электрода (не показаны на чертеже), например, посредством ультразвуковой сварки или сварки сопротивлением.

Литий-ионная аккумуляторная батарея, описанная выше, отличается посредством сепаратора. В дальнейшем в этом документе описываются основные составляющие элементы батареи, включающей в себя сепаратор.

Слой активного материала

Слой 13 активного материала положительного электрода и слой 15 активного материала отрицательного электрода содержат активный материал и другие добавки по мере необходимости.

Слой 13 активного материала положительного электрода содержит активный материал положительного электрода. Примеры активного материала положительного электрода включают в себя сложный оксид лития и переходного металла, к примеру, LiMn2O4, LiCoO2, LiNiO2, Li(Ni-Co-Mn)O2 и оксид, в котором часть каждого из этих переходных металлов заменяется на другие элементы; фосфатное соединение лития и переходного металла; и сульфатное соединение лития и переходного металла. Два или более вида этих активных материалов положительного электрода могут быть использованы вместе по обстоятельствам. С учетом характеристик емкости и мощности сложный оксид лития и переходного металла предпочтительно используется в качестве активного материала положительного электрода. Активные материалы положительного электрода, отличные от материалов, описанных выше, также могут быть использованы.

Слой 15 активного материала отрицательного электрода содержит активный материал отрицательного электрода. Примеры активного материала отрицательного электрода включают в себя углеродный материал, к примеру, графит, мягкий углерод и твердый углерод; составной оксид из лития и переходного металла (например, Li4Ti5O12); материал из металла; и материал отрицательного электрода на основе ряда литиевых сплавов. Два или более вида этих активных материалов отрицательного электрода могут быть использованы вместе по обстоятельствам. С учетом характеристик емкости и мощности, углеродный материал или сложный оксид лития и переходного металла предпочтительно используется в качестве активного материала отрицательного электрода. Активные материалы отрицательного электрода, отличные от материалов, описанных выше, также могут быть использованы.

Средний диаметр частиц соответствующих активных материалов, содержащихся в слое 13 активного материала положительного электрода и слое 15 активного материала отрицательного электрода, не ограничен конкретным образом; тем не менее он предпочтительно находится в диапазоне 1-100 мкм, более предпочтительно 1-20 мкм, с учетом более высоких характеристик мощности.

Слой 13 активного материала положительного электрода и слой 15 активного материала отрицательного электрода предпочтительно содержат связующее вещество. Связующее вещество, используемое в слое 13 активного материала положительного электрода и слое 15 активного материала отрицательного электрода, не ограничено конкретным образом. Примеры связующего вещества включают в себя термопластический полимер, такой как полиэтилен, полипропилен, полиэтилентерефталат (PET), полиэфирнитрил, полиакрилонитрил, полиимид, полиамид, целлюлоза, карбоксиметилцеллюлоза (CMC), сополимер этилена и винилацетата, поливинилхлорид, стиролбутадиеновый каучук (SBR), изопреновый каучук, бутадиеновый каучук, этиленпропиленовый каучук, сополимер этилена и пропилендиена, блок-сополимер стирола, бутадиена и стирола и его водородная добавка, а также блок-сополимер стирола, изопрена и стирола и его водородная добавка. Связующее вещество также может представлять собой фтористый полимер, такой как поливинилиденфторид (PVdF), политетрафторэтилен (PTFE), сополимер тетрафторэтилена и гексафторпропилена (FEP), сополимер тетрафторэтилена и перфторалкилвинилового эфира (PFA), сополимер этилена и тетрафторэтилена (ETFE), полихлортрифторэтилен (PCTFE), сополимер этилена и хлортрифторэтилена (ECTFE) и поливинилфторид (PVF). Другие примеры связующего вещества включают в себя фторкаучук на основе винилиденфторида, к примеру, фторкаучук на основе винилиденфторида и гексафторпропилена (фторкаучук на основе VDF-HFP), фторкаучук на основе винилиденфторида, гексафторпропилена и тетрафторэтилена (фторкаучук на основе VDF-HFP-TFE), фторкаучук на основе винилиденфторида и пентафторпропилена (фторкаучук на основе VDF-PFP), фторкаучук на основе пентафторпропилена и тетрафторэтилена (фторкаучук на основе VDF-PFP-TFE), фторкаучук на основе винилиденфторида, перфторметилвинилового эфира и тетрафторэтилена (фторкаучук на основе VDF-PFMVE-TFE) и фторкаучук на основе винилиденфторида и хлортрифторэтилена (фторкаучук на основе VDF-CTFE). Еще один другой пример связующего вещества представляет собой эпоксидный полимер. Из них поливинилиденфторид, полиимид, стиролбутадиеновый каучук, карбоксиметилцеллюлоза, полипропилен, политетрафтороэтилен, полиакрилонитрил и полиамид, в частности, являются предпочтительными. Эти связующие вещества являются подходящими для использования в слоях активного материала, поскольку эти связующие вещества имеют высокую термостойкость, имеют достаточно широкое потенциальное окно и являются стабильными как относительно потенциала положительного электрода, так и относительно потенциала отрицательного электрода. Связующие вещества могут быть использованы по отдельности либо в комбинации по два или более.

Количество связующего вещества, содержащегося в соответствующих слоях активного материала, не ограничено конкретным образом до тех пор, пока количество является достаточным для того, чтобы связывать активный материал. Тем не менее, количество связующего вещества предпочтительно находится в диапазоне 0,5-15% по массе, более предпочтительно в диапазоне 1-10% по массе, относительно каждого слоя активного материала.

Примеры других добавок, содержащихся в соответствующих слоях активного материала, включают в себя электропроводящую добавку, соль электролита (литиевую соль) и ионно-проводящий полимер.

Электропроводящая добавка является добавкой, добавленной, чтобы повышать удельную электропроводность в слое активного материала положительного электрода или слое активного материала отрицательного электрода. Электропроводящая добавка может представлять собой углеродный материал, такой как углеродная сажа (к примеру, ацетиленовая сажа), графит и углеродное волокно. Добавление электропроводящей добавки в слои активного материала способствует эффективному установлению электронной сети в слоях активного материала и улучшению характеристик мощности батареи.

Примеры соли электролита (соли лития) включают в себя Li(C2F5SO2)2N, LiPF6, LiBF4, LiC1O4, LiAsF6 и LiCF3SO3.

Примеры ионно-проводящего полимера включают в себя полимер на основе полиэтиленоксида (PEO) и полимер на основе полипропиленоксида (PPO).

Коэффициент смешения компонентов, содержащихся в каждом слое активного материала положительного электрода и слое активного материала отрицательного электрода, не ограничен конкретным образом. Коэффициент смешения может регулироваться посредством надлежащего обращения к известным полученным данным по неводным аккумуляторным батареям. Толщина соответствующих слоев активного материала не ограничена конкретным образом, и можно надлежащим образом обращаться к известным полученным данным по батареям. В качестве примера, толщина соответствующих слоев активного материала может находиться приблизительно в диапазоне 2-100 мкм.

Токоотвод

Токоотвод 11 положительного электрода и токоотвод 12 отрицательного электрода изготавливаются из электропроводящего материала. Размер токоотводов может быть определен в зависимости от намеченного использования батареи. Например, токоотводы, имеющие большие площади, используются для батареи большого размера, для которой требуется высокая плотность энергии. Литий-ионная батарея согласно настоящему варианту осуществления предпочтительно является батареей большого размера, и токоотводы, используемые в ней, имеют, например, длинную сторону в 100 мм или более, предпочтительно имеют размер 100 мм × 100 мм, более предпочтительно 200 мм × 200 мм. Толщина токоотводов не ограничена конкретным образом; тем не менее, толщина находится приблизительно в диапазоне 1-100 мкм. Форма токоотводов не ограничена конкретным образом. Многослойная батарея 10, показанная на фиг 1, может использовать токоотводную фольгу или контурные токоотводы (пример, расширенные сетки).

Материал, содержащийся в соответствующих токоотводах, не ограничен конкретным образом; тем не менее, предпочтительно используется металл. Примеры металла включают в себя алюминий, никель, железо, нержавеющую сталь, титан и медь. Помимо этого, предпочтительно используется плакированный металл из никеля и алюминия, плакированный металл из меди и алюминия либо сплавленный материал из этих металлов, комбинированных друг с другом. Также может быть использована фольга, в которой металлическая поверхность покрывается алюминием. В частности, алюминий, нержавеющая сталь и медь являются предпочтительными с учетом потенциала действия батареи и электронной удельной электропроводности.

Слой электролита

Слой 17 электролита имеет конструкцию, в которой электролит удерживается в центральном участке в направлении плоскости сепаратора согласно настоящему варианту осуществления. Использование сепаратора согласно настоящему варианту осуществления позволяет предотвращать загибание краевых участков сепаратора во время укладки, тем самым стабильно изготавливая батарею с высокой надежностью.

Сепаратор, имеющий теплоустойчивые изоляционные слои

Сепаратор, имеющий теплоустойчивые изоляционные слои согласно настоящему варианту осуществления, включает в себя пористую подложку на основе полимера и теплоустойчивые изоляционные слои, сформированные на обеих поверхностях пористой подложки на основе полимера и включающие в себя теплоустойчивые частицы, имеющие точку плавления или точку термического размягчения в 150°C или выше. Сепаратор отличается тем, что параметр X, представленный посредством следующей математической формулы (1), больше или равен 0,15.

Математическая формула 1

В формуле A' и A” представляют толщины (мкм) теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера при удовлетворении условию A'≥A”, и C представляет общую толщину (мкм) сепаратора, имеющего теплоустойчивые изоляционные слои.

Сепаратор согласно настоящему варианту осуществления позволяет предотвращать изгибание или загибание краевых участков. Следовательно, сепаратор согласно настоящему варианту осуществления способствует повышению выхода годных изделий в процессе изготовления плоских многослойных батарей. Если параметр X ниже 0,15, вероятность загиба не может игнорироваться. Как результат, выход годных изделий значительно снижается, в частности, когда изготавливаются плоские многослойные батареи большого размера.

В сепараторе, описанном в Патентном Документе 1, дефект во время укладки вследствие загиба сепаратора не возникает беспрепятственно, когда сепаратор используется для обмоточной батареи. Тем не менее, когда сепаратор используется для плоской многослойной батареи большого размера, такой как литий-ионная аккумуляторная батарея для электрического транспортного средства, даже небольшое искривление может приводить к дефекту во время операции укладки, поскольку каждый элемент имеет большую площадь. Например, как показано на фиг.2(a), когда изготавливается плоская многослойная батарея большого размера, отрицательный электрод 5, сепаратор 1 и положительный электрод 4, в общем, последовательно переносятся посредством использования укладочного манипулятора и укладываются на высокой скорости. Тем не менее, поскольку сепаратор изготавливается из относительно мягкого материала, если часть сепаратора загибается во время переноса, как показано на фиг.2(b), сепаратор, имеющий поднятую часть, наслаивается в многослойном объекте. Поднятая часть затем прижимается, и сепаратор за счет этого укладывается, при этом загнутая и поднятая часть сгибаются в многослойном объекте. Это приводит к короткому замыканию, что значительно снижает выход годных изделий и в силу этого повышает затраты.

С учетом этого, как показано на фиг.3, сепаратор 1, имеющий теплоустойчивые изоляционные слои согласно настоящему варианту осуществления, имеет конструкцию, в которой теплоустойчивые изоляционные слои 3 предоставляются на обеих поверхностях пористой подложки 2 на основе полимера.

Здесь, причина, по которой сепаратор образует загнутую часть, может заключаться в том, что термическое напряжение остается, когда теплоустойчивые изоляционные слои наносятся на пористую подложку на основе полимера, и они сушатся посредством тепла, к примеру, теплого воздуха. В частности, пористая подложка на основе полимера вытягивается за счет термической сушки, поскольку полимер, содержащийся в пористой подложке на основе полимера, имеет большой коэффициент линейного расширения во время нагрева. С другой стороны, поскольку теплоустойчивые изоляционные слои изготавливаются из теплоустойчивых частиц, имеющих точку плавления или точку термического размягчения в 150°C или выше, теплоустойчивые изоляционные слои имеют достаточно небольшой коэффициент линейного расширения в диапазоне температур термической сушки и в силу этого очень слабо расширяются. Следовательно, когда термическая сушка после нанесения теплоустойчивых изоляционных слоев на пористую подложку на основе полимера заканчивается, и они охлаждаются до комнатной температуры, пористая подложка на основе полимера значительно сжимается, но теплоустойчивые изоляционные слои очень слабо сжимаются. Как результат, поскольку возникает разность скорости сжатия между пористой подложкой на основе полимера и теплоустойчивыми изоляционными слоями, пористая подложка на основе полимера пытается сжиматься, но теплоустойчивые изоляционные слои сопротивляются сжатию. Соответственно, загиб образуется таким образом, что пористая подложка на основе полимера изгибается внутрь.

Таким образом, согласно настоящему варианту осуществления, теплоустойчивые изоляционные слои 3 наносятся на обе поверхности пористой подложки 2 на основе полимера таким образом, что толщины A', A” теплоустойчивых изоляционных слоев 3 выравниваются в максимально возможной степени. Это улучшает баланс механического напряжения при сжатии теплоустойчивых изоляционных слоев 3 в вертикальном направлении пористой подложки на основе полимера и тем самым предотвращает загиб. Помимо этого, толщины A', A” теплоустойчивых изоляционных слоев регулируются таким образом, что они имеют конкретную взаимосвязь с общей толщиной C сепаратора. Соответственно, баланс между внутренним механическим напряжением пористой подложки 2 на основе полимера и механическим напряжением при сжатии теплоустойчивых изоляционных слоев 3 улучшается таким образом, чтобы предотвращать загиб в достаточной степени. Дополнительно, параметр X, представленный посредством математической формулы (1), задается большим или равным 0,15. Это предотвращает возникновение большого загиба, так что разрешается проблема сгибания и наслаивания загиба во время операции укладки.

Параметр X, представленный посредством математической формулы (1), является индексом, указывающим разность механического напряжения при сжатии теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера, вызываемую посредством сушки. По мере того, как значение X становится меньшим, разность механического напряжения при сжатии теплоустойчивых изоляционных слоев демонстрируется более очевидно. Когда разность механического напряжения при сжатии в теплоустойчивых изоляционных слоях на обеих поверхностях пористой подложки на основе полимера является большой относительно внутреннего механического напряжения пористой подложки на основе полимера, зачастую образуется загиб. Например, по мере того, как снижаются толщины A', A” теплоустойчивых изоляционных слоев относительно общей толщины C сепаратора, уменьшается параметр X. Помимо этого, значение X снижается, когда разность толщины теплоустойчивых изоляционных слоев на обеих поверхностях пористой подложки на основе полимера является большой вследствие, например, значительных различий в весе теплоустойчивых изоляционных слоев на обеих поверхностях пористой подложки на основе полимера. Параметр X задается большим или равным 0,15, предпочтительно большим или равным 0,20. Если значение X ниже 0,15, вероятность загиба не может игнорироваться, и как результат, выход годных изделий значительно снижается, когда изготавливаются плоские многослойные батареи большого размера. Следует отметить, что "вес" в этом случае представляет вес (г/м2) теплоустойчивых изоляционных слоев на единицу площади пористой подложки на основе полимера.

Верхний предел параметра X, представленного посредством математической формулы (1), не ограничен конкретным образом при условии, что предотвращается загиб сепаратора. Например, верхний предел может составлять 0,1.

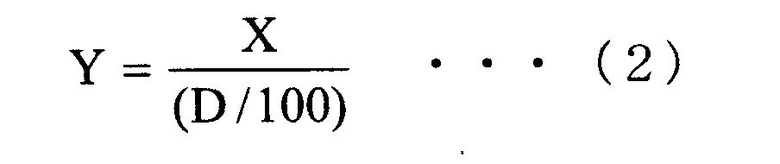

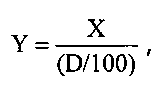

В сепараторе согласно настоящему варианту осуществления параметр Y, представленный посредством следующей математической формулы (2), предпочтительно находится в диапазоне 0,3-0,7.

Математическая формула 2:

В формуле X представляет идентичное значение, как описано выше, и D представляет пористость соответствующих теплоустойчивых изоляционных слоев 3.

Как описано выше, в сепараторе согласно настоящему варианту осуществления, по мере того, как параметр X, представленный посредством математической формулы (1), становится большим, загиб не образуется беспрепятственно в краевом участке сепаратора. Тем не менее, когда толщины (A', A”) теплоустойчивых изоляционных слоев увеличиваются, увеличивается значение X, но одновременно снижается ионная проницаемость, и ухудшается характеристика выхода годных изделий. Авторы изобретения проанализировали состояния для поддержания характеристики высокого выхода годных изделий при предотвращении загиба, и как результат, авторы изобретения выяснили, что пористость (D в математической формуле (2)) теплоустойчивых изоляционных слоев является фактором при определении характеристики выхода годных изделий. А именно, для того, чтобы предотвращать загиб, а также обеспечивать характеристику высокого выхода годных изделий, важно, чтобы два теплоустойчивых изоляционных слоя равномерно прижимали обе поверхности пористой подложки на основе полимера с надлежащим давлением. Если давление является слишком небольшим или несбалансированным, зачастую образуется загиб. Если давление является слишком сильным, снижается ионная проницаемость, что может приводить к ухудшению характеристики выхода годных изделий батареи.

Параметр Y, представленный посредством математической формулы (2), является индексом, указывающим силу и равномерность, с которой два теплоустойчивых изоляционных слоя прижимают обе поверхности пористой подложки на основе полимера. Например, значение Y снижается, когда давление, приложенное к обеим поверхностям пористой подложки на основе полимера, является несбалансированным вследствие, например, значительных различий в весе теплоустойчивых изоляционных слоев на обеих поверхностях пористой подложки на основе полимера. Помимо этого, значение Y также снижается, когда давление от теплоустойчивых изоляционных слоев является небольшим, поскольку теплоустойчивые изоляционные слои являются тонкими, или пористость является большой. Дополнительно, значение Y снижается по мере того, как увеличивается общая толщина C сепаратора. С другой стороны, значение Y увеличивается, когда давление от теплоустойчивых изоляционных слоев является большим, поскольку теплоустойчивые изоляционные слои являются толстыми, или пористость является большой. В сепараторе согласно настоящему варианту осуществления параметр Y предпочтительно находится в диапазоне 0,3-0,7, более предпочтительно в диапазоне 0,35-0,65. Когда значение Y больше или равно 0,3, загиб не образуется беспрепятственно. Если значение Y меньше или равно 0,7, характеристика высокого выхода годных изделий может быть обеспечена.

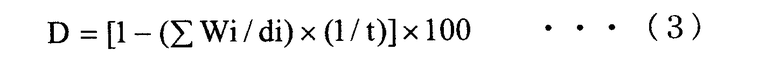

В математических формулах (1) и (2) значения, измеряемые с помощью микрометра, могут быть использованы в качестве толщин A', A” теплоустойчивых изоляционных слоев и общей толщины C сепаратора. Пористость D (%) теплоустойчивых изоляционных слоев может быть получена посредством следующей математической формулы (3) с использованием массы Wi (г/см2) на единицу площади каждого компонента "i", содержащегося в теплоустойчивых изоляционных слоях, плотности di (г/см3) каждого компонента "i" и толщины "t" (см) соответствующих теплоустойчивых изоляционных слоев. Следует отметить, что когда теплоустойчивые изоляционные слои на обеих поверхностях пористой подложки на основе полимера имеют различные пористости, среднее значение пористостей задается как пористость D (%).

Математическая формула 3:

Теплоустойчивые изоляционные слои 3 предоставляются на обеих поверхностях пористой подложки 2 на основе полимера в направлении укладки, а именно, в направлении укладки положительного электрода, отрицательного электрода и слоя 17 электролита. Как показано на фиг.3, теплоустойчивые изоляционные слои 3 предпочтительно укладываются непосредственно на обеих поверхностях пористой подложки 2 на основе полимера таким образом, что они располагаются напротив друг друга. Дополнительно, теплоустойчивые изоляционные слои 3 предпочтительно формируются на обеих поверхностях пористой подложки 2 на основе полимера. Как показано на фиг.3, каждый из теплоустойчивых изоляционных слоев 3 может иметь однослойную структуру либо может иметь многослойную структуру. Когда каждый из теплоустойчивых изоляционных слоев 3 включает в себя несколько слоев, слои могут быть изготовлены из различных материалов.

В дальнейшем в этом документе подробнее поясняется сепаратор согласно настоящему варианту осуществления.

Пористая подложка на основе полимера

Примеры пористой подложки 2 на основе полимера включают в себя пористый лист и тканый материал или нетканый материал, содержащий органический полимер, который поглощает и удерживает электролит. Предпочтительные примеры органического полимера, содержащегося в пористой подложке на основе полимера, включают в себя полиолефин, к примеру, полиэтилен (PE) и полипропилен (PP); полиимид или арамид; и сложный полиэфир, к примеру, полиэтилентерефталат (PET). Среднее значение диаметров мелких пор (средний диаметр мелких пор), сформированных в пористой подложке на основе полимера, предпочтительно находится в диапазоне 10 нм - 1 мкм. Диаметры мелких пор могут быть получены, например, посредством способа адсорбции газообразного азота. Толщина пористой подложки на основе полимера предпочтительно находится в диапазоне 1-200 мкм. Пористость пористой подложки на основе полимера предпочтительно находится в диапазоне 20-90%.

Пористая подложка на основе полимера подробнее поясняется ниже. Пористый лист, используемый в качестве пористой подложки на основе полимера, является микропористой пленкой, содержащей мелкопористый полимер. Примеры такого полимера включают в себя полиолефин, к примеру, полиэтилен (PE) и полипропилен (PP); многослойный объект, имеющий трехслойную структуру из PP/PE/PP; и полиимид или арамид. В частности, предпочтительно используется микропористая пленка на основе полиолефина, поскольку она является химически стабильной относительно органического растворителя с тем, чтобы уменьшать реактивность с раствором электролита до меньшего уровня.

Толщина пористого листа не может быть задана безотносительно, поскольку она зависит от намеченного использования. Тем не менее, толщина в однослойной или многослойной структуре предпочтительно находится в диапазоне 4-60 мкм в случае использования в аккумуляторной батарее для приведения в действие электромотора транспортного средства. Диаметры микропор в пористом листе, в общем, составляют приблизительно 10 нм и предпочтительно меньше или равны 1 мкм. Пористость пористого листа предпочтительно находится в диапазоне 20-80%.

Примеры тканого материала или нетканого материала, используемого для пористой подложки на основе полимера, включают в себя сложный полиэфир, к примеру, полиэтилентерефталат (PET); полиолефин, к примеру, PE и PP; и полиимид или арамид. Объемная плотность тканого материала или нетканого материала не ограничена конкретным образом при условии, что она позволяет обеспечивать достаточные характеристики батареи из раствора электролита, содержащегося в нем. Пористость тканого материала или нетканого материала предпочтительно находится в диапазоне 50-90%. Толщина тканого материала или нетканого материала предпочтительно находится в диапазоне 5-200 мкм, в частности, предпочтительно в диапазоне 5-100 мкм. Когда толщина больше или равна 5 мкм, задержание электролита является высоким. Когда толщина меньше или равна 100 мкм, сопротивление не увеличивается чрезмерно.

Способ для подготовки пористой подложки на основе полимера не ограничен конкретным образом. Когда пористая подложка на основе полимера является микропористой пленкой на основе полиолефина, пористая подложка на основе полимера может быть подготовлена, например, таким образом, что полиолефин растворяется в растворителе, растворенный материал экструдируется в пластинчатой форме, растворитель выводится из него, и материал, полученный таким способом, подвергается одноосному или двуосному вытягиванию. Примеры растворителя включают в себя парафин, жидкий парафин, парафиновое масло, тетралин, этиленгликоль, глицерин и декалин.

Теплоустойчивые изоляционные слои (теплоустойчивые изоляционные пористые слои)

В настоящем варианте осуществления, теплоустойчивые частицы, включенные в теплоустойчивые изоляционные слои, изготавливаются из материала, имеющего высокую термостойкость и точку плавления или точку термического размягчения в 150°C или выше, предпочтительно в 240°C или выше. Этот материал, имеющий высокую термостойкость, позволяет эффективно предотвращать сжатие сепаратора, даже когда температура в батарее достигает приблизительно 200°C. Соответственно, индукция короткого замыкания между электродами может предотвращаться, так что получается батарея, которая практически не приводит к снижению характеристик вследствие увеличения температуры. Следует отметить, что в настоящем описании изобретения, "точка термического размягчения" представляет температуру, при которой нагретое вещество начинает размягчаться и деформироваться, и называется температурой размягчения по Вика. Верхний предел точки плавления или точка термического размягчения теплоустойчивых частиц не ограничены конкретным образом; тем не менее, он может составлять, например, 1500°C или ниже.

Теплоустойчивые частицы предпочтительно имеют электрическую изоляцию, являются стабильными относительно растворителя или раствора электролита, используемого при подготовке теплоустойчивых изоляционных слоев, и являются электрохимически стабильными, так что они не подвергаются беспрепятственно окислительно-восстановительной реакции в диапазоне рабочего напряжения батареи. Теплоустойчивые частицы могут быть или органическими частицами, или неорганическими частицами, но предпочтительно являются неорганическими частицами с учетом аспекта надежности. Теплоустойчивые частицы предпочтительно являются мелкими частицами с учетом дисперсности. Используемые мелкие частицы имеют средний диаметр вторичных частиц (медианный диаметр, D50), например, в диапазоне 100 нм - 4 мкм, предпочтительно в диапазоне 300-3 мкм, более предпочтительно в диапазоне 500 нм - 3 мкм. Средний диаметр вторичных частиц (медианный диаметр) может быть получен посредством способа динамического рассеяния света. Форма теплоустойчивых частиц не ограничена конкретным образом и может представлять собой практически сферическую форму либо может представлять собой пластинчатую, стержневидную или игольчатую форму.

Неорганические частицы (неорганический порошок), имеющие точку плавления или точку термического размягчения в 150°C или выше, не ограничены конкретным образом. Примеры неорганических частиц включают в себя неорганический оксид, к примеру, оксид железа (FeO), SiO2, Al2O3, алюмосиликат, TiO2, BaTiO2 и ZrO2; неорганический нитрид, к примеру, нитрид алюминия и нитрид кремния; слаборастворимый ионный кристалл, к примеру, фторид кальция, фторид бария и сульфат бария; ковалентный кристалл, к примеру, кремний и алмаз; и глину, к примеру, монтмориллонит. Неорганический оксид может быть веществом, извлекаемым из источника минералов, таким как бемит, цеолит, апатит, каолин, муллит, шпинель, оливин и слюда или его искусственное вещество. Неорганические частицы могут быть частицами, имеющими электрическую изоляцию, полученными таким образом, что поверхность электропроводящего материала покрывается материалом, имеющим электрическую изоляцию, к примеру, неорганическими оксидами, описанными выше. Примеры электропроводящего материала включают в себя металл; электропроводящий оксид, к примеру, SnO2 и оксид олова и индия (ITO); и углистый материал, к примеру, углеродная сажа и графит. Из них частицы неорганического оксида являются предпочтительными, поскольку такие частицы могут легко наноситься на пористую подложку на основе полимера в качестве вододисперсионной суспензии, с тем, чтобы подготавливать сепаратор посредством простого процесса. В частности, оксид алюминия (Al2O3), диоксид кремния (SiO2) и алюмосиликат предпочтительно используются в качестве неорганического оксида.

Примеры органических частиц (органического порошка), имеющих точку плавления или точку термического размягчения в 150°C или выше, включают в себя несколько типов перекрестно сшитых полимерных частиц, такие как перекрестно сшитый полиметилметакрилат, перекрестно сшитый полистирол, перекрестно сшитый полидивинилбензол, перекрестно сшитый сополимер стирола и дивинилбензола, полиимид, меламиновый полимер, фенольный полимер и продукт конденсации бензогуанаминового формальдегида. Другие примеры органических частиц включают в себя теплоустойчивые полимерные частицы, к примеру, полисульфон, полиакрилонитрил, многоарамид, полиацеталь и термопластический полиимид. Органический полимер, содержащийся в этих органических частицах, может быть смесью, модифицированным продуктом, производным соединением, сополимером (статистическим сополимером, чередующимся сополимером, блок-сополимером, привитым сополимером) или перекрестно сшитым продуктом (в случае теплоустойчивых мелких полимерных частиц) из вышеприведенных материалов. Из них частицы полиметилметакрилата и многоарамида предпочтительно используются в качестве органических частиц с учетом производительности в промышленных масштабах и электрохимической устойчивости. Вследствие таких частиц органического полимера может быть изготовлен сепаратор, содержащий, главным образом, полимер, что способствует уменьшению веса самой батареи.

Теплоустойчивые частицы, описанные выше, могут быть использованы по отдельности либо в комбинации по две или более.

Толщина теплоустойчивых изоляционных слоев с использованием теплоустойчивых частиц, описанных выше, не ограничена конкретным образом и определяется надлежащим образом согласно типу и намеченному использованию батареи. Тем не менее, например, общая толщина теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера, предпочтительно находится в диапазоне 5-200 мкм. В случае аккумуляторной батареи для приведения в действие электромотора для использования, например, в электрическом транспортном средстве или гибридном электромобиле, общая толщина теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера, находится в диапазоне 5-200 мкм, предпочтительно в диапазоне 5-20 мкм, более предпочтительно в диапазоне 6-10 мкм. Когда общая толщина находится в пределах этих диапазонов, могут обеспечиваться высокие характеристики мощности, притом что увеличивается механическая прочность в направлении толщины (в направлении укладки).

Соотношение толщин A'/A” теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера, может задаваться так, что оно удовлетворяет математической формуле (1), но предпочтительно меньше или равно 1,2, более предпочтительно меньше или равно 1,1. А именно, соотношение толщин A'/A” теплоустойчивых изоляционных слоев предпочтительно находится в диапазоне 1,0-1,2, более предпочтительно в диапазоне 1,0-1,1. Толщины теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера, предпочтительно являются идентичными по мере возможности. Соответственно, два теплоустойчивых изоляционных слоя могут равномерно прижимать обе поверхности пористой подложки на основе полимера с тем, чтобы предотвращать загиб сепаратора.

Пористость теплоустойчивых изоляционных слоев с использованием теплоустойчивых частиц, описанных выше, не ограничена конкретным образом, но предпочтительно больше или равна 40%, более предпочтительно, больше или равна 50% с учетом ионной удельной электропроводности. Когда пористость больше или равна 40%, задержание электролита (раствора электролита или геля электролита) увеличивается, так что получается батарея с высокими характеристиками мощности. Помимо этого, пористость теплоустойчивых изоляционных слоев предпочтительно меньше или равна 70%, более предпочтительно меньше или равна 60%. Когда пористость теплоустойчивых изоляционных слоев меньше или равна 70%, может быть обеспечена достаточная механическая прочность, и увеличивается эффект недопущения короткого замыкания вследствие инородных тел.

Содержание теплоустойчивых частиц в теплоустойчивых изоляционных слоях предпочтительно находится в диапазоне 90-100% по массе, более предпочтительно в диапазоне 95-100% по массе. Соответственно, два теплоустойчивых изоляционных слоя могут равномерно прижимать обе поверхности пористой подложки на основе полимера.

Способ для изготовления сепаратора

Способ для изготовления сепаратора согласно настоящему варианту осуществления не ограничен конкретным образом. Например, сепаратор может быть изготовлен таким образом, что суспензия состава для теплоустойчивых изоляционных слоев, содержащих теплоустойчивые частицы, имеющие точку плавления или точку термического размягчения в 150°C или выше, наносится на обе поверхности пористой подложки на основе полимера, после чего выполняется сушка.

Состав для теплоустойчивых изоляционных слоев получается таким образом, что теплоустойчивые частицы диспергируют в растворителе, в который может добавляться органическое связующее вещество по мере необходимости. Примеры органического связующего вещества, добавляемого для того, чтобы повышать стабильность формы теплоустойчивых изоляционных слоев, включают в себя карбоксиметилцеллюлозу, гидроксиэтилцеллюлозу, поливиниловый спирт, поливинилбутираль и поливинилпирролидон. Когда состав содержит органическое связующее вещество, полезное количество органического связующего вещества предпочтительно меньше или равно 10% по массе, более предпочтительно меньше или равно 5% по массе относительно полной массы теплоустойчивых частиц и органического связующего вещества. Растворитель не ограничен конкретным образом при условии, что теплоустойчивые частицы могут равномерно диспергировать в нем. Примеры растворителя включают в себя воду; ароматический углеводород, к примеру, толуол; фурфуран, к примеру, тетрагидрофуран; кетон, к примеру, этилметилкетон, изобутилметилкетон и ацетон; н-метилпирролидон; диметилацетамид; диметилформамид; диметилсульфоксид; и этилацетат. В эти растворители могут добавляться надлежащим образом этиленгликоль, пропиленгликоль или монометиловый ацетат, чтобы управлять поверхностным натяжением. В частности, когда частицы неорганического оксида используются в качестве теплоустойчивых частиц, вода может быть использована в качестве растворителя, чтобы подготавливать вододисперсионную суспензию, с тем, чтобы легко подготавливать теплоустойчивые изоляционные слои. Состав для теплоустойчивых изоляционных слоев предпочтительно подготавливается таким образом, чтобы иметь концентрацию содержания твердых веществ в диапазоне 30-60% по массе.

Вес состава для теплоустойчивых изоляционных слоев, наносимого на пористую подложку на основе полимера, не ограничен конкретным образом, но предпочтительно находится в диапазоне 5-20 г/м2, более предпочтительно в диапазоне 9-13 г/м2. Следует отметить, что "вес" в этом случае представляет вес (г/м2) состава для теплоустойчивых изоляционных слоев на единицу площади пористой подложки на основе полимера. Когда вес находится в таком диапазоне, могут быть получены теплоустойчивые изоляционные слои, имеющие надлежащую пористость и толщину. Способ для нанесения состава не ограничен конкретным образом, и его примеры включают в себя способ с использованием ножевого устройства для нанесения покрытий, способ с использованием устройства для нанесения покрытий рифленым валиком, способ трафаретной печати, способ с использованием стержня Мейера, способ с использованием устройства для нанесения покрытий методом штамповки, способ с использованием устройства для нанесения покрытий реверсивным валиком, способ струйной печати, способ распыления и способ с использованием устройства для нанесения покрытий валиком.

Способ для сушки состава для теплоустойчивых изоляционных слоев после нанесения покрытия не ограничен конкретным образом; тем не менее, может использоваться сушка теплым воздухом.

Например, температура сушки находится в диапазоне 30°C до 80°C, и время сушки находится в диапазоне от 2 секунд до 50 часов.

Общая толщина сепаратора, полученного таким способом, не ограничена конкретным образом; тем не менее, диапазон 5-30 мкм является применимым. Чтобы получать батарею небольшого размера, толщина сепаратора предпочтительно уменьшается в максимально возможной степени до такой степени, в которой слой электролита может функционировать достаточно хорошо. Следовательно, чтобы уменьшать толщину и способствовать повышению характеристик мощности батареи, общая толщина сепаратора согласно настоящему варианту осуществления предпочтительно находится в диапазоне 20-30 мкм, более предпочтительно в диапазоне 20-25 мкм.

Слой электролита не ограничен конкретным образом при условии, что в нем используется сепаратор согласно настоящему варианту осуществления. Иными словами, слой электролита включает в себя сепаратор и электролит, содержащийся в пористой подложке на основе полимера и в теплоустойчивых изоляционных слоях сепаратора. Электролит, удерживаемый в слое электролита, предпочтительно содержит ионы лития и имеет высокую литий-ионную удельную электропроводность.

В частности, слой электролита может использовать сепаратор, содержащий раствор электролита, имеющий высокую ионную удельную электропроводность. Альтернативно, слой электролита может быть получен таким образом, что гелеобразный электролит и т.п. применяется к сепаратору посредством пропитывания, нанесения покрытия или распыления.

(a) Сепаратор, содержащий раствор электролита

Относительно раствора электролита, допускающего проникновение в сепаратор, электролит может быть, по меньшей мере, одним из LiClO4, LiAsF6, LiPF5, LiBOB, LiCF3SO3 и Li(CF3SO2)2N. Растворитель для раствора электролита может быть, по меньшей мере, одним эфиром, выбранным из группы, состоящей из этиленкарбоната (EC), пропиленкарбоната, диэтилкарбоната (DEC), диметилкарбоната, этилметилкарбоната, 1,2-диметоксиэтана, 1,2-диэтоксиэтана, тетрагидрофурана, 1,3-диоксолана и γ-бутиролактона. Предпочтительно используется раствор электролита, подготовленный таким образом, что электролит растворяется в растворителе, и концентрация электролита задается в диапазоне от 0,5 M до 2 M. Тем не менее настоящее изобретение не ограничено этим раствором электролита.

Пояснение сепаратора здесь опускается, поскольку используется сепаратор согласно настоящему изобретению, описанный выше.

Раствор электролита может удерживаться в сепараторе посредством пропитывания, нанесения покрытия и т.п. до полной вместимости или может удерживаться в сепараторе за рамками вместимости. Например, в случае биполярной батареи, поскольку утечка раствора электролита из слоя электролита может предотвращаться посредством заливания полимера в герметизированный участок электролита, пропитывание может быть возможным за рамками вместимости сепаратора до такой степени, в которой слой электролита может удерживать раствор электролита. Аналогично, в случае небиполярной батареи, поскольку аккумуляторный элемент герметизируется во внешнем элементе батареи, и тем самым может предотвращаться утечка раствора электролита из внешнего элемента батареи, пропитывание может быть возможным за рамками вместимости сепаратора до такой степени, в которой внешний элемент батареи может удерживать раствор электролита. Сепаратор может быть пропитан раствором электролита посредством традиционно известного способа, например, таким образом, что раствор электролита заливается способом наполнения под вакуумом, после чего выполняется полная герметизация.

(b) Слой гелеобразного электролита

Слой гелеобразного электролита согласно настоящему изобретению получается таким образом, что сепаратор удерживает гелеобразный электролит посредством пропитывания или нанесения покрытия.

Гелеобразный электролит имеет конструкцию, в которой жидкий электролит (раствор электролита) заливается в матричный полимер, включающий в себя ионно-проводящий полимер. Примеры ионно-проводящего полимера, используемого для матричного полимера, включают в себя полиэтиленоксид (PEO), полипропиленоксид (PPO) и их сополимер. В таком полимере на основе полиалкиленоксида может быть в достаточной степени растворена соль электролита, к примеру, литиевая соль.

Относительное содержание жидкого электролита (раствора электролита) в гелеобразном электролите не ограничено конкретным образом, но предпочтительно находится в диапазоне от нескольких % по массе до 98% по массе с учетом ионной удельной электропроводности и т.п. Согласно настоящему варианту осуществления, гелеобразный электролит демонстрирует лучшие эффекты, в частности, когда в нем содержится большое количество раствора электролита, а именно, когда относительное содержание больше или равно 70% по массе.

Матричный полимер гелеобразного электролита может обеспечивать высокую механическую прочность, когда формируется перекрестно сшитая структура. Перекрестно сшитая структура может формироваться таким образом, что полимеризующийся полимер, используемый для формирования полимерного электролита, подвергается полимеризации посредством использования надлежащего инициатора полимеризации. Примеры полимеризации включают в себя термическую полимеризацию, ультрафиолетовую полимеризацию, радиационную полимеризацию и электронно-лучевую полимеризацию. Примеры используемого полимеризующегося полимера включают в себя PEO и PPO.

Толщина слоя электролита не ограничена конкретным образом, но является по существу практически идентичной или немного превышающей толщину сепаратора согласно настоящему варианту осуществления. Толщина слоя электролита в диапазоне 5-30 мкм является применимой.

Согласно настоящему изобретению, традиционно известные различные добавки могут содержаться в электролите слоя электролита до степени не ухудшения эффектов настоящего изобретения.

Токоотводные пластины и выводы

Токоотводные пластины могут быть использованы для того, чтобы извлекать ток за пределы батареи. Такие токоотводные пластины электрически соединены с токоотводами и выводами и открыты за пределы многослойного листа, который является внешним элементом батареи.

Материал, составляющий токоотводные пластины, не ограничен конкретным образом и может быть высокоэлектропроводящим материалом, традиционно используемым для токоотводных пластин для литий-ионных аккумуляторных батарей. Например, составляющий материал для токоотводных пластин предпочтительно является металлическим материалом, таким как алюминий, медь, титан, никель, нержавеющая сталь (SUS) или их сплав. Материал более предпочтительно является алюминием или медью с учетом легкости, коррозионной стойкости и высокой удельной электропроводности. Токоотводные пластины положительного электрода и токоотводные пластины отрицательного электрода могут изготавливаться из идентичного материала или могут изготавливаться из различных материалов.

Вывод положительного контактного вывода и вывод отрицательного контактного вывода используются по мере необходимости. Вывод положительного контактного вывода и вывод отрицательного контактного вывода могут быть контактными выводами, традиционно используемыми для литий-ионных аккумуляторных батарей. Каждая часть, открытая за пределы внешнего элемента 29 батареи, предпочтительно покрывается, например, термоусаживающейся трубкой, имеющей теплоустойчивое изоляционное свойство. Это уменьшает вероятность отрицательного влияния на окружающие продукты (к примеру, компоненты в транспортном средстве, в частности, электронные устройства), вызываемого посредством короткого замыкания вследствие контакта с периферийными устройствами или проводами.

Внешний элемент батареи

В качестве внешнего элемента 29 батареи может быть использован известный кожух в форме металлической коробки. Альтернативно, может быть использован капсуловидный кожух, допускающий покрывание вырабатывающего электроэнергию элемента и использование многослойной пленки, содержащей алюминий. Многослойная пленка может быть пленкой, имеющей трехслойную структуру, в которой PP, алюминий и нейлон наслаиваются в этом порядке, но не ограничена этим. Многослойная пленка является предпочтительной с учетом высоких характеристик мощности и охлаждения, а также пригодности для использования в батарее для больших устройств, таких как EV и HEV.

Литий-ионная аккумуляторная батарея, описанная выше, может быть изготовлена посредством традиционно известного способа.

Конфигурация внешнего вида литий-ионной аккумуляторной батареи

Фиг.4 показывает вид в перспективе, показывающий внешний вид плоской многослойной литий-ионной аккумуляторной батареи.

Как показано на фиг.4, многослойная батарея 10 имеет плоскую прямоугольную форму, и токоотводная пластина 25 положительного электрода и токоотводная пластина 27 отрицательного электрода для извлечения тока выступают из обеих сторон многослойной батареи 10. Вырабатывающий электроэнергию элемент 21 помещается во внешний элемент 29 батареи многослойной батареи 10, и его внешняя граница термически сплавляется. Вырабатывающий электроэнергию элемент 21 плотно герметизируется, в то время как токоотводная пластина 25 положительного электрода и токоотводная пластина 27 отрицательного электрода выступают наружу. Вырабатывающий электроэнергию элемент 21 получается таким образом, что несколько слоев 19 единичных гальванических элементов (единичных гальванических элементов), формируемых из положительного электрода (слоя 13 активного материала положительного электрода), слоя 17 электролита и отрицательного электрода (слоя 15 активного материала отрицательного электрода), укладываются поверх друг друга.

Состояние выступания токоотводной пластины 25 положительного электрода и токоотводной пластины 27 отрицательного электрода из внешнего элемента 29 батареи, показанного на фиг 4, не ограничено конкретным образом. Токоотводная пластина 25 положительного электрода и токоотводная пластина 27 отрицательного электрода могут выступать из идентичной стороны. Альтернативно, каждая из нескольких токоотводных пластин 25 положительного электрода и токоотводных пластин 27 отрицательного электрода может выступать отдельно из каждой стороны. А именно, состояние выступания токоотводной пластины 25 положительного электрода и токоотводной пластины 27 отрицательного электрода из внешнего элемента 29 батареи не ограничивается состоянием, показанным на фиг.4.

Литий-ионная аккумуляторная батарея проиллюстрирована в качестве электрического устройства в настоящем варианте осуществления. Тем не менее, настоящий вариант осуществления не ограничен этим и является применимым к аккумуляторным батареям других типов и, дополнительно, к батареям первичных элементов. Помимо этого, настоящий вариант осуществления является применимым не только к батареям, но также и к конденсаторам.

ПРИМЕРЫ

Хотя настоящее изобретение подробнее поясняется в отношении примеров, оно не ограничено этими примерами.

Пример 1

Водная дисперсия алюмосиликатных мелких частиц в качестве состава для теплоустойчивых изоляционных слоев наносится посредством устройства с ракельным ножом для нанесения покрытий на обе поверхности мелкопористой пленки на основе полиэтилена (PE) в качестве пористой подложки на основе полимера. Полиэтиленовая мелкопористая пленка имеет толщину пленки 18,9 мкм и пористость 42%. Алюмосиликатные мелкие частицы имеют средний диаметр вторичных частиц в 1 мкм и точку плавления в 1000°C или выше. Водная дисперсия алюмосиликатных мелких частиц имеет концентрацию содержания твердых веществ 40% по массе. Водная дисперсия затем сушится посредством теплого воздуха, так что формируются теплоустойчивые изоляционные слои, тем самым подготавливая сепаратор, имеющий теплоустойчивые изоляционные слои. Сепаратор, имеющий теплоустойчивые изоляционные слои, имеет ширину 200 мм и образует форму рулона.

Хотя теплоустойчивые изоляционные слои наносятся на каждую поверхность таким образом, что они имеют толщину в 2,8 мкм или более, фактический результирующий теплоустойчивый изоляционный слой на одной стороне имеет большую толщину (3,1 мкм), чем фактический теплоустойчивый изоляционный слой на другой стороне (2,5 мкм). Общая толщина сепаратора, имеющего теплоустойчивые изоляционные слои, составляет 24,5 мкм, и пористость соответствующих теплоустойчивых изоляционных слоев составляет 47%.

Примеры 2-12, сравнительные примеры 1-4

Сепаратор, имеющий пористую подложку на основе полимера и теплоустойчивые изоляционные слои, подготовлен для соответствующих примеров, как показано в таблице 1, способом, аналогичным примеру 1.

Тем не менее, в каждом из примеров 2, 3, 6, 11 и сравнительном примере 2, мелкопористая пленка на основе полипропилена (PP) (пористость 55%) использована в качестве пористой подложки на основе полимера вместо полиэтиленовой мелкопористой пленки.

В каждом из примеров 4, 5, 7, 9, 10 и сравнительном примере 3, мелкопористая пленка на основе полиэтилена (PE) (пористость 52%) использована в качестве пористой подложки на основе полимера вместо полиэтиленовой мелкопористой пленки (пористость 42%).

В примере 8 нетканый материал, изготовленный из полиэтилентерефталата (PET), использован в качестве пористой подложки на основе полимера вместо полиэтиленовой мелкопористой пленки. Нетканый материал, изготовленный из полиэтилентерефталата, имеет толщину пленки 11,1 мкм и пористость 48%.

В каждом из сравнительных примеров 1, 4 и 5 мелкопористая пленка на основе полиэтилена (PE) (пористость 42%) использована в качестве пористой подложки на основе полимера.

В каждом из примеров 2-7, 10, 11, сравнительных примеров 2 и 3 частицы оксида алюминия с высокой чистотой использованы в качестве теплоустойчивых частиц вместо алюмосиликата в примере 1. Частицы оксида алюминия с высокой чистотой имеют средний диаметр вторичных частиц в 1,5 нм и точку плавления в 1000°C или выше.

В примере 8 дисперсия этилметилкетона для частиц коллоидного диоксида кремния использована вместо алюмосиликатной водной дисперсии в примере 1. Частицы коллоидного диоксида кремния имеют средний диаметр вторичных частиц в 0,4 мкм и точку плавления в 1000°C или выше. Дисперсия этилметилкетона имеет концентрацию содержания твердых веществ 30% по массе.

В примере 9 частицы перекрестно сшитого полиметилакрилата использованы вместо алюмосиликатной водной дисперсии в примере 1. Частицы перекрестно сшитого полиметилакрилата имеют средний диаметр вторичных частиц в 1 нм и точку термического размягчения приблизительно в 160°C.

В примере 12 дисперсия NMP ароматического полиамидного (арамидного) полимера использована для состава для теплоустойчивых изоляционных слоев, в которую добавлен этиленгликоль с тем, чтобы получать пористые слои.

Сравнительный пример 5

Операции, аналогичные операциям примера 1, повторяются за исключением того, что теплоустойчивый изоляционный слой наносится на одну поверхность пористой подложки на основе полимера, тем самым подготавливая сепаратор.

Таблица 1 обобщает толщины A', A” (мкм) теплоустойчивых изоляционных слоев, общую толщину C (мкм) и пористость D (%) теплоустойчивых изоляционных слоев в сепараторе, полученные в каждом из примеров 1-12 и сравнительных примеров 1-5.

Высота загиба

Высота загиба сепаратора, подготовленного в каждом из примеров и сравнительных примеров, измеряется следующим образом. Во-первых, как показано на фиг.5, практически прямоугольный фрагмент вырезается из рулона сепаратора и помещается на горизонтальной поверхности, и затем статическое электричество исключается посредством прочистки фрагмента дважды с помощью антистатической щетки. Затем, высота подъема от горизонтальной поверхности после 60 секунд измеряется в каждой из восьми секций A-H, показанных на фиг.5, с тем, чтобы задавать максимальное значение в качестве высоты загиба (мм). В случае прокатывания, свернутая часть открывается и растягивается вверх, и за счет этого высота измеряется.

Оценка батареи

Алюминиевая фольга и медная фольга подготовлены в качестве токоотвода положительного электрода и токоотвода отрицательного электрода, соответственно. Оксид лития, кобальта, никеля и марганца (LiNi0,33Co0,33Mn0,33O2) использован в качестве активного материала положительного электрода с тем, чтобы подготавливать суспензию для активного материала положительного электрода. Искусственный графит использован в качестве активного материала отрицательного электрода с тем, чтобы подготавливать суспензию для активного материала отрицательного электрода. Суспензия для активного материала положительного электрода и суспензия для активного материала отрицательного электрода наносится на алюминиевую фольгу в качестве токоотвода положительного электрода и на медную фольгу в качестве токоотвода отрицательного электрода, соответственно. Они затем подвергаются сушке и прижатию с прокаткой с тем, чтобы подготавливать положительный электрод и отрицательный электрод. Сепаратор, подготовленный в каждом из примеров и сравнительных примеров, размещен между положительным электродом и отрицательным электродом, полученными таким способом, в него заливают раствор неводного электролита, и они герметизируются в многослойном листе с тем, чтобы подготавливать батарею для оценки. Используемый раствор неводного электролита подготовлен таким образом, что LiPF6 растворен, в концентрации 1,0 мл/л, в смешанном растворителе из этиленкарбоната:этилметилкарбоната=1:2 (объемное отношение).

После подготовки каждой батареи, батарея подвергается начальному заряду и разряду для того, чтобы измерять емкость батареи. Емкость начального разряда составляет 20 мА/ч. Относительно батареи, измеряются разрядная емкость при 4,0 мА и разрядная емкость при 50 мА с тем, чтобы задавать соотношение (разрядная емкость при 50 мА/разрядная емкость при 4,0 мА) в качестве характеристики выхода годных изделий (относительного выхода годных изделий) (%).

Таблица 1 показывает результат характеристики выхода годных изделий в каждом из примеров и сравнительных примеров. Фиг.6 показывает взаимосвязь между параметром X и высотой загиба, а фиг.7 показывает взаимосвязь между параметром Y, высотой загиба и характеристикой выхода годных изделий.

Параметр X каждого из сепараторов, подготовленных в примерах 1-12, больше или равен 0,15. Высота загиба каждого из примеров 1-12 меньше или равна 5 мм. Таким образом, проблем с сепаратором не возникает даже при укладке посредством использования машины для непрерывного плоского наслаивания. При использовании машины для непрерывного плоского наслаивания процесс, включающий в себя этапы вырезания с помощью нагретого ножа, переноса с помощью пористой подсасывающей присоски и укладки с помощью четырехточечного фиксатора, повторяется несколько десятков раз. Как результат, загиб не обнаруживается в краевых участках во время укладки. Следует отметить, что процесс, включающий в себя этапы вырезания с помощью нагретого ножа, переноса с помощью пористой подсасывающей присоски и укладки с помощью четырехточечного фиксатора, выполняется приблизительно за три секунды.

Некоторые части сепараторов, подготовленных в сравнительных примерах 1-4, загнуты во время переноса на электроды посредством использования машины для непрерывного плоского наслаивания. Как результат, каждый сепаратор наслаивается в многослойном объекте с прижатой загнутой частью, и в силу этого сепаратор является неприменимым. В частности, в сравнительном примере 5, в котором обработана только одна сторона сепаратора, сепаратор загибается сразу после вырезания. Как результат, сам перенос является невозможным.

Относительно характеристики выхода годных изделий, сепараторы, подготовленные в примерах 1-9, демонстрируют параметр Y в диапазоне 0,3-0,7 и обеспечивают достаточные характеристики мощности, превышающие 85%. В каждом из примеров 10-12, в которых параметр Y превышает 0,7, характеристика выхода годных изделий ниже 85%, и характеристики являются немного недостаточными для продукта.

Эти результаты раскрывают, что загиб может предотвращаться посредством регулирования толщин теплоустойчивых изоляционных слоев относительно общей толщины сепаратора и посредством управления балансом между толщинами теплоустойчивых изоляционных слоев на обеих сторонах сепаратора.

В дополнение к состояниям, описанным выше, обнаружено, что батарея, имеющая высокие характеристики мощности, может быть получена посредством регулирования толщины и пористости соответствующих теплоустойчивых изоляционных слоев.

Хотя настоящее изобретение описано выше в отношении примеров, настоящее изобретение не ограничено их описанием, и специалистам в данной области техники должно быть очевидным, что могут вноситься различные модификации и усовершенствования.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В сепараторе, имеющем теплоустойчивые изоляционные слои согласно настоящему изобретению, баланс механического напряжения при сжатии теплоустойчивых изоляционных слоев на обеих сторонах сепаратора улучшается посредством управления толщиной соответствующих теплоустойчивых изоляционных слоев на обеих сторонах и общей толщиной сепаратора. Помимо этого, баланс между внутренним механическим напряжением пористой подложки на основе полимера и механическим напряжением при сжатии теплоустойчивых изоляционных слоев улучшается. Соответственно, загиб не образуется беспрепятственно во время наслаивания, так что может стабильно изготавливаться электрическое устройство, имеющее высокую надежность.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - сепаратор, имеющий теплоустойчивые изоляционные слои (сепаратор)

2 - пористая подложка на основе полимера

3 - теплоустойчивый изоляционный слой

4 - положительный электрод

5 - отрицательный электрод

10 - многослойная батарея (литий-ионная аккумуляторная батарея)

11 - токоотвод положительного электрода

12 - токоотвод отрицательного электрода

13 - слой активного материала положительного электрода

15 - слой активного материала отрицательного электрода

17 - слой электролита

19 - слой единичных гальванических элементов

21 - вырабатывающий электроэнергию элемент

25 - токоотводная пластина положительного электрода

27 - токоотводная пластина отрицательного электрода

29 - внешний элемент батареи (многослойная пленка).

Предложен сепаратор (1), имеющий теплоустойчивые изоляционные слои для электрического устройства, который включает в себя пористую подложку (2) на основе полимера и теплоустойчивые изоляционные слои (3), сформированные на обеих поверхностях пористой подложки (2) на основе полимера и теплоустойчивые частицы, имеющие точку плавления или точку термического размягчения в 150°C или выше. Предложенный сепаратор характеризуется оптимальным параметром, в соответствии с которым выбирается общая толщина теплоустойчивых изоляционных слоев, которая обеспечивает оптимальное сопротивление жидкого электролита. Предложенный сепаратор также обладает достаточной механической прочностью и предотвращает короткое замыкание. 3 н. и 5 з.п. ф-лы, 7 ил.,1 табл., 12 пр.

1. Сепаратор, имеющий теплоустойчивые изоляционные слои для электрического устройства, причем сепаратор содержит:

пористую подложку на основе полимера и

теплоустойчивые изоляционные слои, сформированные на обеих поверхностях пористой подложки на основе полимера и содержащие теплоустойчивые частицы, имеющие точку плавления или точку термического размягчения 150°C или выше,

при этом параметр X, представленный посредством следующей математической формулы 1, больше или равен 0,15:

где А′ и А″ представляют собой толщины (мкм) соответствующих теплоустойчивых изоляционных слоев, сформированных на обеих поверхностях пористой подложки на основе полимера при удовлетворении условию А′>А″, и С представляет собой общую толщину (мкм) сепаратора, имеющего теплоустойчивые изоляционные слои;

причем толщина пористой подложки на основе полимера находится в диапазоне от 1 до 200 мкм, а общая толщина теплоустойчивых изоляционных слоев находится в диапазоне от 5 до 200 мкм;

при этом параметр Y, представленный посредством следующей математической формулы 2, находится в диапазоне 0,3-0,7:

где D представляет собой пористость (%) соответствующих теплоустойчивых изоляционных слоев.

2. Сепаратор по п. 1, в котором параметр X больше или равен 0,20.

3. Сепаратор по п. 1, в котором теплоустойчивые частицы являются частицами неорганического оксида.

4. Сепаратор по п. 1, в котором теплоустойчивые частицы являются частицами органического полимера.

5. Сепаратор по п. 1, в котором пористость соответствующих теплоустойчивых изоляционных слоев находится в диапазоне 40-70%.

6. Сепаратор по п. 1, в котором соотношение толщин (А′/А″) теплоустойчивых изоляционных слоев находится в диапазоне 1,037-1,2.

7. Слой электролита для электрического устройства, содержащий:

сепаратор, имеющий теплоустойчивые изоляционные слои, по п. 1; и электролит, содержащийся в пористой подложке на основе полимера и в теплоустойчивых изоляционных слоях сепаратора, имеющего теплоустойчивые изоляционные слои.

8. Электрическое устройство, содержащее сепаратор, имеющий теплоустойчивые изолирующие слои, по п. 1.

| JP 2009517810 A, 30.04.2009 | |||

| US 2011064988 A1, 17.03.2011 | |||

| JP 2010061973 A, 18.03.2010 | |||

| WO 2009103082 A2, 20.08.2009 | |||

| НЕТКАНЫЙ СЕПАРАЦИОННЫЙ МАТЕРИАЛ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2001 |

|

RU2194340C1 |

Авторы

Даты

2015-09-10—Публикация

2012-06-13—Подача