Область техники

[0001] Настоящее изобретение относится к многослойной проводящей пленке, токоотводу с использованием этой пленки, батарее и биполярной батарее.

Уровень техники

[0002] Для защиты окружающей среды требуются компактные батареи с высокой удельной мощностью в качестве источников питания для транспортных средств и сотовых телефонов. В частности, привлекает внимание литий-ионная батарея, которая включает в себя активный материал с высокой удельной мощностью.

[0003] Применительно к источнику питания для транспортных средств, требуется множество литий-ионных батарей, соединенных последовательно для повышения выходной мощности. Однако при соединении батарей посредством соединительных элементов возникает проблема снижения мощности вследствие электрического сопротивления этих соединительных элементов. Кроме того, соединительный элемент негативно влияет на объем и вес батарей.

[0004] Для решения данных проблем была разработана биполярная батарея. Биполярная батарея включает в себя токоотвод, на обеих поверхностях которого обеспечены активный материал положительного электрода и активный материал отрицательного электрода.

[0005] Токоотвод, который является одним из элементов биполярной батареи и контактирует с отрицательным электродом, должен обладать стабильностью в среде равновесного потенциала между активным материалом отрицательного электрода и ионом лития и электропроводностью. Кроме того, токоотвод не должен пропускать никаких компонентов, содержащихся в электролитическом растворе, поскольку утечка компонентов электролитического раствора из системы снижает эксплуатационные характеристики батареи.

[0006] В патентном документе 1 раскрыто использование в качестве токоотвода металлической фольги, а в патентных документах 2 и 3 раскрыто, что токоотвод, содержащий полимерный материал, достигает снижения веса токоотвода, и это повышает удельную мощность на единицу веса батареи.

[0007] Однако, с учетом конструкции биполярной батареи, формообразующая слой активного материала положительного электрода поверхность токоотвода должна быть стабильна в среде равновесного потенциала между активным материалом положительного электрода и ионом лития, а противоположная сторона, то есть формообразующая слой активного материала отрицательного электрода поверхность токоотвода, должна быть стабильна в среде равновесного потенциала между активным материалом отрицательного электрода и ионом лития.

[0008] В случае токоотвода, использующего металлическую фольгу, как раскрыто в патентном документе 1, токоотвод с металлической фольгой, такой как фольга из нержавеющей стали (SUS), стабилен в средах равновесного потенциала на положительном электроде и отрицательном электроде, но батарея, включающая в себя такой токоотвод, тяжелее, чем батарея, включающая в себя токоотвод, содержащий полимерный материал, как раскрыто в патентных документах 2 и 3, и это ограничивает повышение удельной мощности.

[0009] Напротив, токоотводы, раскрытые в патентных документах 2 и 3, снижают вес батареи, и это должно повышать удельную мощность. Однако такой токоотвод обладает недостаточной стабильностью в средах равновесного потенциала как на положительном электроде, так и отрицательном электроде, и это, в частности, сокращает ресурс батареи и требует усовершенствования. Кроме того, токоотвод, использующий полимерный материал, например, полиэтилен и полипропилен, пропускает растворитель электролитического раствора. С учетом этого, заряженная батарея, в которой сольватированный ион лития движется через токоотвод, обладает проблемой невозможности поддерживать состояние заряда в течение длительного периода времени.

[0010] В патентном документе 4 исследована проводящая пленка на основе смолы, содержащая циклическую олефиновую смолу и проводящий наполнитель, в качестве токоотвода конденсатора с двойным электрическим слоем. Однако исследование того, можно ли или нет использовать проводящую пленку на основе смолы в качестве токоотвода для биполярной батареи, выявило, что эта пленка обладает недостаточной стабильностью в среде равновесного потенциала на положительном электроде.

Библиография

[0011] Патентные источники

Патентный документ 1: JP-A № 2004-95400

Патентный документ 2: JP-A № 2006-190649

Патентный документ 3: JP-A № 2010-251197

Патентный документ 4: WO 99/2585

Сущность изобретения

Техническая проблема

[0012] Задачей настоящего изобретения является обеспечение многослойной проводящей пленки, которая обладает стабильностью в среде равновесного потенциала на отрицательном электроде и стабильностью в среде равновесного потенциала на положительном электроде, имеет низкое электрическое сопротивление на единицу площади в направлении толщины (низкое электрическое сопротивление) и обладает превосходными свойствами барьера для растворителя электролитического раствора.

Другой задачей настоящего изобретения является обеспечение многослойной проводящей пленки, которая обладает стабильностью в среде равновесного потенциала на отрицательном электроде, низким электрическим сопротивлением, свойствами барьера для растворителя электролитического раствора, стабильностью в среде равновесного потенциала на положительном электроде и превосходными свойствами барьера для компонента (иона), содержащегося в электролитическом растворе.

Еще одной задачей настоящего изобретения является обеспечение многослойной проводящей пленки, которая обладает стабильностью в среде равновесного потенциала на отрицательном электроде, низким электрическим сопротивлением, свойствами барьера для растворителя электролитического раствора, стабильностью в среде равновесного потенциала на положительном электроде и превосходной межслоевой адгезией.

Решение проблемы

[0013] Интенсивные исследования, проведенные авторами настоящего изобретения на токоотводе, использующем полимерный материал, показали, что электролитический раствор и определенный полимерный материал претерпевают электрохимическую реакцию в среде равновесного потенциала на отрицательном электроде. Токоотвод, использующий проводящую пленку, в которой проводящий наполнитель смешан с полимерным материалом, например, полиэтиленом и полипропиленом, который не может претерпевать электрохимическую реакцию с электролитическим раствором в среде равновесного потенциала на отрицательном электроде, пропускает растворитель электролитического раствора, и это приводит к проблеме невозможности поддерживать состояние заряда в течение длительного периода времени вследствие высыхания растворителя электролитического раствора в батарее или невозможности достижения намеченных эксплуатационных характеристик батареи. В результате повторных исследований в связи с этими проблемами авторы изобретения обнаружили, что полимерный материал с алициклической структурой не склонен претерпевать электрохимическую реакцию с электролитическим раствором в среде равновесного потенциала на отрицательном электроде, а также имеет свойства барьера для растворителя электролитического раствора. В результате еще более интенсивных исследований авторы изобретения обнаружили, что многослойная проводящая пленка, включающая в себя слой 1, который включает в себя проводящий материал, содержащий полимерный материал 1 с алициклической структурой и проводящие частицы 1, и слой 2, который включает в себя материал, обладающий устойчивостью к потенциалу положительного электрода, позволяет решить эти проблемы, и сделали изобретение.

[0014] Таким образом, настоящее изобретение относится к многослойной проводящей пленке, которая включает в себя слой 1, включающий в себя проводящий материал, содержащий полимерный материал 1 с алициклической структурой и проводящие частицы 1, и слой 2, включающий в себя материал, обладающий устойчивостью к потенциалу положительного электрода.

[0015] В многослойной проводящей пленке по настоящему изобретению предпочтительно, чтобы полимерный материал 1 с алициклической структурой имел производное от циклоолефина структурное звено на основной цепи.

[0016] В многослойной проводящей пленке по настоящему изобретению предпочтительно, чтобы полимерный материал 1 с алициклической структурой имел алициклическую структуру со структурой конденсированных колец.

[0017] В многослойной проводящей пленке по настоящему изобретению предпочтительно, чтобы полимерный материал 1 с алициклической структурой являлся полимером норборнена и/или гидрогенизированным продуктом полимера норборнена.

[0018] В многослойной проводящей пленке по настоящему изобретению предпочтительно, чтобы полимерный материал 1 с алициклической структурой представлял собой по меньшей мере один, выбранный из группы, состоящей из полученного с раскрытием цикла полимера мономера норборнена, гидрогенизированного продукта полученного с раскрытием цикла полимера мономера норборнена, аддитивного полимера мономера норборнена и аддитивного сополимера мономера норборнена и мономера винила.

[0019] В многослойной проводящей пленке по настоящему изобретению предпочтительно, чтобы проводящие частицы 1 представляли собой проводящие частицы углерода или проводящие частицы, содержащие металлический элемент, а более предпочтительно, чтобы проводящие частицы 1 представляли собой проводящие частицы, содержащие металлический элемент.

[0020] Предпочтительно, чтобы металлический элемент представлял собой по меньшей мере один, выбранный из группы, состоящей из платины, золота, серебра, меди, никеля и титана.

[0021] В многослойной проводящей пленке по настоящему изобретению предпочтительно, чтобы проводящий материал содержал проводящие частицы 1 и полимерный материал 1 с алициклической структурой в весовом отношении в пределах от 1:99 до 99:1.

[0022] В многослойной проводящей пленке по настоящему изобретению предпочтительно, чтобы проводящий материал содержал изолирующие пластинчатые неорганические частицы.

[0023] Предпочтительно, чтобы изолирующие пластинчатые неорганические частицы имели пластинчатую форму с соотношением размеров 5 или более.

[0024] Предпочтительно, чтобы изолирующие пластинчатые неорганические частицы содержались в количестве от 1 до 200 весовых частей по отношению к 100 весовым частям полимерного материала 1 с алициклической структурой.

[0025] В многослойной проводящей пленке по настоящему изобретению предпочтительно, чтобы материал, обладающий устойчивостью к потенциалу положительного электрод, был проводящим материалом, содержащим полимерный материал 2, обладающий устойчивостью к потенциалу положительного электрода, и проводящие частицы 2.

[0026] Предпочтительно, чтобы полимерный материал 2 представлял собой по меньшей мере один, выбранный из группы, состоящей из ароматического полиимида, полиамид-имида и полиамида.

[0027] Предпочтительно, чтобы проводящие частицы 2 были проводящими частицами углерода.

[0028] В многослойной проводящей пленке по настоящему изобретению предпочтительно, чтобы материал, обладающий устойчивостью к потенциалу положительного электрода, содержал полимерный материал 2 и проводящие частицы 2 в весовом отношении в пределах от 50:50 до 99:1.

[0029] Предпочтительно, чтобы многослойная проводящая пленка по настоящему изобретению имела толщину от 1 до 100 мкм.

[0030] Предпочтительно, чтобы многослойная проводящая пленка по настоящему изобретению имела электрическое сопротивление на единицу площади в направлении толщины 10 Ом·см2 или менее.

[0031] Токоотвод по настоящему изобретению включает в себя многослойную проводящую пленку по настоящему изобретению.

[0032] Батарея по настоящему изобретению включает в себя токоотвод по настоящему изобретению.

[0033] Предпочтительно, чтобы батарея по настоящему изобретению была биполярной батареей.

[0034] Предпочтительно, чтобы биполярная батарея по настоящему изобретению включала в себя многослойную проводящую пленку по настоящему изобретению, слой активного материала отрицательного электрода, электрически соединенный с одной поверхностью многослойной проводящей пленки, слой активного материала положительного электрода, электрически соединенный с другой поверхностью многослойной проводящей пленки, и слои электролита, попеременно наложенные на электроды для биполярной батареи, причем электрод включает в себя многослойную проводящую пленку, слой активного материала положительного электрода и слой активного материала отрицательного электрода, и слой активного материала положительного электрода находится в контакте со слоем 2 многослойной проводящей пленки.

[0035] В биполярной батарее по настоящему изобретению предпочтительно, чтобы активный материал положительного электрода содержал сложный оксид лития и переходного металла, а активный материал отрицательного электрода содержал сложный оксид лития и переходного металла и/или углерод.

Выгодные эффекты изобретения

[0036] Многослойная проводящая пленка по настоящему изобретению обладает стабильностью в среде равновесного потенциала на отрицательном электроде и стабильностью в среде равновесного потенциала на положительном электроде, имеет низкое электрическое сопротивление на единицу площади в направлении толщины и обладает превосходными свойствами барьера для растворителя электролитического раствора.

[0037] Использование многослойной проводящей пленки по настоящему изобретению в качестве токоотвода позволяет производить батарею, удовлетворяющую требованиям снижения веса и долговечности.

[0038] Многослойная проводящая пленка по настоящему изобретению, в которой проводящие частицы 1 являются проводящими частицами, содержащими металлический элемент, обладает в дополнение к вышеуказанным выгодным эффектам превосходными свойствами барьера для компонента, содержащегося в электролитическом растворе.

[0039] Многослойная проводящая пленка по настоящему изобретению, в которой проводящий материал содержит изолирующие пластинчатые неорганические частицы, обладает в дополнение к вышеуказанным выгодным эффектам превосходной межслоевой адгезией.

Краткое описание чертежа

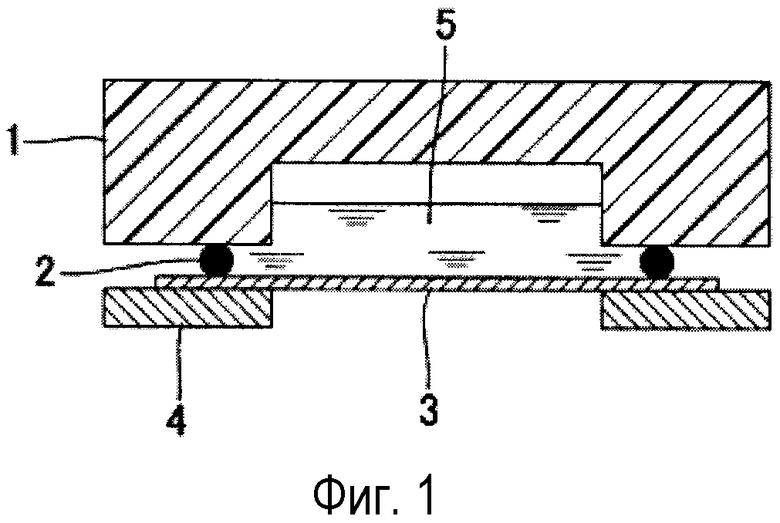

[0040] Фиг.1 - схема измерения свойств барьера для растворителя электролитического раствора в примере настоящего изобретения.

Описание вариантов реализации

[0041] Ниже будут описаны варианты реализации настоящего изобретения, но настоящее изобретение не ограничивается этими вариантами реализации.

[0042] Многослойная проводящая пленка по настоящему изобретению характеризуется тем, что включает в себя слой 1, который включает в себя проводящий материал (в дальнейшем также именуемый "проводящий материал 1"), содержащий полимерный материал 1 с алициклической структурой и проводящие частицы 1, и слой 2, который включает в себя материал, обладающий устойчивостью к потенциалу положительного электрода.

[0043] Проводящий материал 1, включенный в слой 1 в многослойной проводящей пленке по настоящему изобретению, содержит полимерный материал 1 с алициклической структурой и проводящие частицы 1 и поэтому дает выгодные эффекты наличия устойчивости к потенциалу отрицательного электрода и наличия превосходных свойств барьера для растворителя электролитического раствора.

[0044] В настоящем изобретении наличие устойчивости к потенциалу отрицательного электрода (стабильность в среде равновесного потенциала на отрицательном электроде) означает наличие устойчивости к среде равновесного потенциала относительно иона лития в активном материале отрицательного электрода. Это, в частности, означает, что никакой материал не претерпевает, например, ухудшения в среде от +0 В до +2 В по отношению к равновесному потенциалу между металлическим литием и ионом лития.

[0045] Устойчивость к потенциалу отрицательного электрода можно определить электрохимическим методом. В частности, используется электрохимическая ячейка, снабженная противоэлектродом из металлического лития и рабочим электродом из многослойной проводящей пленки по настоящему изобретению, и постоянный ток подается от рабочего электрода к противоэлектроду. Когда разность потенциалов между рабочим электродом и противоэлектродом достигает намеченной разности потенциалов от +0 В до +2 В за заданный период времени, можно считать, что такая многослойная проводящая пленка имеет превосходную устойчивость (долговечность). Когда разность потенциалов не достигает намеченного значения, можно считать, что такая многослойная проводящая пленка не обладает долговечностью, поскольку материалы претерпевают, например, ухудшение. Многослойная проводящая пленка, не обладающая устойчивостью к потенциалу отрицательного электрода, не является предпочтительной, поскольку такая пленка, применяемая в батарее, ухудшается при зарядке, и это сокращает ресурс батареи.

[0046] В настоящем изобретении наличие превосходных свойств барьера для растворителя электролитического раствора означает, что маловероятно прохождение растворителя, используемого в литий-ионной батарее. Свойства барьера для растворителя электролитического раствора конкретно не ограничены, но, например, их можно оценивать, приводя растворитель (например, карбонатный растворитель) электролитического раствора, используемого в литий-ионной батарее, в контакт с одной поверхностью однослойной пленки слоя 1, в то время как другая поверхность находится в контакте с сухим воздухом, и определяя степень просачивания растворителя электролитического раствора за заданный период времени. В частности, пленка, имеющая площадь контакта с карбонатным растворителем 16,6 см2, предпочтительно имеет степень просачивания растворителя 100 мг или менее при 25°C спустя две недели, более предпочтительно, 50 мг или менее, а еще более предпочтительно, 5 мг или менее. Биполярная батарея, использующая многослойную проводящую пленку, обладающую превосходными свойствами барьера для растворителя электролитического раствора, может подавлять побочную реакцию, обусловленную переносом сольватированного иона через слой 1 в слои, отличные от слоя 1, и может снижать электрические потери при зарядке и разрядке.

[0047] Опишем полимерный материал 1 с алициклической структурой, используемый в слое 1 по настоящему изобретению.

[0048] Алициклическую структуру можно подразделить на моноциклическую структуру и структуру конденсированных колец. Структура конденсированных колец имеет две или более кольцевые структуры с двумя или более общими атомами. Структура конденсированных колец является предпочтительной с точки зрения механической прочности и свойств барьера для растворителя электролитического раствора.

[0049] Алициклическую структуру можно подразделить по разновидностям связывания между атомами углерода на структуру насыщенного циклического углеводорода (циклоалкана), структуру ненасыщенного циклического углеводорода (циклоалкена, циклоалкина) и другие структуры. Структура циклоалкана и структура циклоалкена предпочтительны, и, в частности, более предпочтительна структура циклоалкана, с точки зрения механической прочности, термостойкости и других свойств.

[0050] Количество атомов углерода, входящих в алициклическую структуру, конкретно не ограничено, но, предпочтительно, принимает значения от 4 до 30, более предпочтительно, от 5 до 20, а еще более предпочтительно, от 5 до 15. Алициклическая структура с атомами углерода в этом диапазоне достигает хорошего баланса механической прочности, термостойкости и формуемости пленки.

[0051] Алициклическая структура может находиться на основной цепи или на боковой цепи, но предпочтительна алициклическая структура на основной цепи с точки зрения механической прочности, термостойкости и других свойств, а более предпочтительно, чтобы на основной цепи находилось производное от циклоолефина структурное звено.

[0052] Полимерный материал 1 с алициклической структурой предпочтительно содержит повторяющееся звено, включающее в себя алициклическую структуру (структурное звено, производное от мономера, имеющего алициклическую структуру) в соотношении 50% по весу или более, а более предпочтительно, 70% по весу или более. Полимерный материал с алициклической структурой предпочтительно содержит повторяющееся звено, включающее в себя алициклическую структуру при соотношении в этом диапазоне, с точки зрения свойств барьера для растворителя электролитического раствора и термостойкости. В полимерном материале с алициклической структурой остальная структура кроме повторяющегося звена, имеющего алициклическую структуру, конкретно не ограничена, но, предпочтительно, является структурой насыщенного углеводорода с точки зрения устойчивости к потенциалу отрицательного электрода и термостойкости.

[0053] Конкретные примеры полимерного материала 1 с алициклической структурой включают (1) полимеры норборнена, (2) полимеры моноциклического олефина, (3) полимеры циклического конъюгированного диена, (4) полимеры винила-алициклического углеводорода, и гидрогенизированные продукты полимеров в (1)-(4).

(1) Полимер норборнена

[0054] Примеры полимера норборнена включают полученный с раскрытием цикла полимер мономера норборнена, полученный с раскрытием цикла сополимер мономера норборнена и дополнительного мономера, сополимеризуемого с раскрытием цикла с мономером норборнена, гидрогенизированный продукт полученного с раскрытием цикла полимера мономера норборнена, гидрогенизированный продукт полученного с раскрытием цикла сополимера мономера норборнена и дополнительного мономера, сополимеризуемого с раскрытием цикла с мономером норборнена, аддитивный полимер мономера норборнена и аддитивный сополимер мономера норборнена и дополнительного мономера, сополимеризуемого с мономером норборнена.

[0055] Гидрогенизированный продукт полученного с раскрытием цикла полимера мономера норборнена и гидрогенизированный продукт полученного с раскрытием цикла сополимера мономера норборнена и дополнительного мономера, сополимеризуемого с раскрытием цикла с мономером норборнена, предпочтительно имеют коэффициент гидрогенизации 99% или более, поскольку такой гидрогенизированный продукт достигает превосходных долговременной стабильности и устойчивости к потенциалу отрицательного электрода.

[0056] Примеры мономера норборнена включают алициклические соединения, такие как бицикло[2.2.1]гепт-2-ен (общее название: норборнен), трицикло[4.3.01,6.12,5]дека-3,7-диен (общее название: дициклопентадиен), 7,8-бензотрицикло[4.3.0.12,5]дек-3-ен (общее название: метанотетрагидрофлуорен; также именуемый 1,4-метано-1,4,4a,9a-тетрагидрофлуорен) и тетрацикло[4.4.0.12,5.17,10]додек-3-ен (общее название: тетралициклододецен), и эти алициклические соединения, имеющие заместитель (например, алкильную группу, алкиленовую группу, алкилиденовую группу и алкоксикарбонильную группу). Эти мономеры норборнена используются по отдельности или в сочетании двух или более из них.

[0057] Полученный с раскрытием цикла полимер мономера норборнена или полученный с раскрытием цикла сополимер мономера норборнена и дополнительного мономера, сополимеризуемого с раскрытием цикла с мономером норборнена, можно получить полимеризацией мономерного компонента в присутствии катализатора полимеризации с раскрытием цикла. Полезные примеры катализатора полимеризации с раскрытием цикла включают катализатор, включающий в себя галогенид металла, такого как рутений, родий, палладий, осмий, иридий и платина, нитрат или ацетилацетоновое соединение, и восстановитель или катализатор, включающий в себя галогенид или ацетилацетоновое соединение металла, такого как титан, ванадий, цирконий, вольфрам и молибден, и органическое соединение алюминия. Реакцию полимеризация осуществляют в растворителе или без растворителя обычно при температуре полимеризации от -50°C до 100°C и при давлении полимеризации от 0 до 5 МПа. Примеры дополнительного мономера, сополимеризуемого с раскрытием цикла с мономером норборнена, включают, но не ограничиваясь ими, мономеры моноциклического олефина, такие как циклогексен, циклогептен и циклооктен.

[0058] Гидрогенизированный продукт полученного с раскрытием цикла полимера мономера норборнена может быть обычно получен путем добавления катализатора гидрогенизации в раствор полимеризации получаемого с раскрытием цикла полимера для гидрогенизации ненасыщенной углерод-углеродной связи. Типичные примеры используемого катализатора гидрогенизации включают, но не обязательно ограничены ими, гетерогенный катализатор и гомогенный катализатор.

[0059] Аддитивный (co)полимер мономера норборнена или мономера норборнена и дополнительного мономера, сополимеризуемого с мономером норборнена, можно получить, например, (со)полимеризацией мономерного компонента в растворителе или без растворителя в присутствии катализатора, включая соединение титана, циркония или ванадия и органическое соединение алюминия, обычно при температуре полимеризации от -50°C до 100°C и при давлении полимеризации от 0 до 5 МПа.

[0060] Примеры дополнительного мономера, сополимеризуемого с мономером норборнена, включают, но не ограничены ими, мономеры винила, имеющие от 2 до 20 атомом углерода, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гескен, 3-метил-1-бутен, 3-метил-1-пентен, 3-этил-1-пентен, 4-метил-1-пентен, 4-метил-1-гексен, 4,4-диметил-1-гексен, 4,4-диметил-1-пентен, 4-этил-1-гексен, 3-этил-1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1-икоцен; циклоолефины, например, циклобутен, циклопентен, циклогексен, 3,4-диметилциклопентен, 3- метилциклогексен, 2-(2-метилбутил)-1-циклогексен, циклооктен и 3a,5,6,7a-тетрагидро-4,7-метано-1H-инден; и несопряженные диены, например, 1,4-гексадиен, 4-метил-1,4-гексадиен, 5-метил-1,4-гексадиен и 1,7-октадиен. Из них предпочтительными являются мономеры винила, в частности, этилен, с точки зрения термостойкости и других свойств.

[0061] Эти дополнительные мономеры, сополимеризуемые с мономером норборнена, можно использовать по отдельности или в сочетании двух или более из них. Для аддитивной сополимеризации мономера норборнена и дополнительного мономера, сополимеризуемого с мономером норборнена, аддитивный сополимер надлежащим образом конструируется так, чтобы весовое отношение структурного звена, производного от мономера норборнена, и структурного звена, производного от дополнительного сополимеризуемого мономера, обычно принимало значения от 30:70 до 99:1, предпочтительно, от 50:50 до 97:3, а более предпочтительно, от 70:30 до 95:5. Аддитивный сополимер с отношением в этом диапазоне достигает превосходных свойств барьера для растворителя электролитического раствора и механической прочности.

[0062] Примеры полимера норборнена, полученного полимеризацией с раскрытием цикла, включают гидрогенизированные продукты полученных с раскрытием цикла полимеров мономеров норборнена, такие как ZEONEX (зарегистрированный товарный знак; производства ZEON Corporation), ZEONOR (зарегистрированный товарный знак; производства ZEON Corporation) и ARTON (зарегистрированный товарный знак; производства JSR Corporation). Примеры аддитивного полимера включают аддитивные сополимеры мономера норборнена и этилена, такие как APEL (зарегистрированный товарный знак; производства Mitsui Chemicals, Inc.) и TOPAS (зарегистрированный товарный знак; производства Polyplastics Co., Ltd.).

(2) Полимер моноциклического олефина

[0063] Примеры полимера моноциклического олефина включают аддитивные полимеры мономеров моноциклического олефина, например, циклогексена, циклогептена и циклооктена.

(3) Полимер циклического конъюгированного диена

[0064] Примеры полимера циклического конъюгированного диена включают полимеры, полученные 1,2- или 1,4-аддитивной полимеризацией мономера циклического конъюгированного диена, например, циклопентадиена и циклогексадиена, и гидрогенизированные продукты этих полимеров.

(4) Полимер винила-алициклического углеводорода

[0065] Примеры полимера винила-алициклического углеводорода включают полимеры мономеров винила-алициклического углеводорода, например, винилциклогексена и винилциклогексана, и гидрогенизированные продукты этих полимеров; и гидрогенизированные по ароматическому кольцу продукты полимеров винила-ароматических мономеров, например, стирола и α-метилстирола. Полимер винила-алициклического углеводорода может быть любым из полимера винила-алициклического углеводорода, сополимеров, например, статистического сополимера и блок-сополимера винила-ароматического мономера и дополнительного мономера, сополимеризуемого с таким мономером, и их гидрогенизированного продукта. Примеры блок-сополимера включают, но не ограничены ими, диблок-сополимер, триблок-сополимер, мультиблок-сополимер и наклонный блок-сополимер.

[0066] С точки зрения свойств барьера для электролитического раствора, используемым полимерным материалом 1 предпочтительно является полимер норборнена и/или гидрогенизированный продукт полимера норборнена, а более предпочтительно, по меньшей мере один, выбранный из группы, состоящей из полученного с раскрытием цикла полимера мономера норборнена, гидрогенизированного продукта полученного с раскрытием цикла полимера мономера норборнена, аддитивного полимера мономера норборнена и аддитивного сополимера мономера норборнена и мономера винила. С точки зрения устойчивости к потенциалу отрицательного электрода, долговременной стабильности и других свойств особенно предпочтительны полученные с раскрытием цикла полимеры мономера норборнена, не имеющие полярных групп (зарегистрированный товарный знак: ZEONEX, ZEONOR, производства ZEON Corporation).

[0067] Молекулярную массу полимерного материала 1 с алициклической структурой можно выбирать надлежащим образом. Полимерный материал 1 обычно имеет средневесовую молекулярную массу Mw в пределах от 5000 до 1000000, предпочтительно, от 8000 до 800000, а более предпочтительно, от 10000 до 500000, определенную посредством гель-проникающей хроматографии раствора циклогексана (раствор толуола, когда полимерная смола не растворяется в циклогексане) в отношении полиизопрена или полистирола. Полимерный материал 1, имеющий молекулярную массу в этом диапазоне, достигает хорошего баланса механической прочности формованного изделия и формуемости.

[0068] Опишем проводящие частицы 1, используемые в слое 1 по настоящему изобретению.

[0069] В настоящем изобретении проводящие частицы означают дисперсные твердые вещества, обладающие электропроводностью.

[0070] Проводящие частицы 1 предпочтительно представляют собой материал, обладающий устойчивостью к прикладываемому потенциалу отрицательного электрода, и, подходящим образом, представляют собой частицы нержавеющей стали (SUS), проводящие частицы углерода, частицы серебра, частицы золота, частицы меди, частицы титана и частицы сплава, и т. п.

[0071] Проводящие частицы углерода имеют очень широкое окно потенциалов, стабильны в широком диапазоне по отношению как к потенциалу положительного электрода, так и потенциалу отрицательного электрода, и обладают превосходной проводимостью. Проводящие частицы углерода очень легки и поэтому минимизируют увеличение массы. Кроме того, проводящие частицы углерода часто используются в качестве проводящей добавки электрода. Это значительно снижает контактное сопротивление, даже если проводящие частицы углерода контактируют с проводящей добавкой вследствие того же материала. Конкретные примеры проводящих частиц углерода включают разновидности углеродной сажи, например, ацетиленовую сажу и сажу Ketjenblack, графит, графен и углеродные нанотрубки. Из них предпочтительно использовать #3950B (производства Mitsubishi Chemical Corporation), Black Pearls 2000 (производства Cabot Corporation), Printex XE2B (производства Degussa), Ketjenblack EC-600JD (производства Lion Corporation), ECP-600JD (производства Lion Corporation), EC-300J (производства Lion Corporation) и ECP (производства Lion Corporation), поскольку такой материал обладает особенно превосходной проводимостью.

[0072] В случае проводящих частиц 1 с использованием проводящих частиц углерода, проводящие частицы углерода могут подвергаться гидрофобной обработке поверхности. Это может снижать прилегаемость к электролиту и создавать условие, при котором электролит с трудом проникает в поры токоотвода.

[0073] В случае токоотвода, использующего полимерный материал, который находится в контакте с отрицательным электродом, полимерный материал должен обладать стабильностью в среде равновесного потенциала на отрицательном электроде и обладать свойствами барьера для растворителя электролитического раствора с тем, чтобы предотвращать утечку компонента электролитического раствора. Однако, на основании исследования, проведенного авторами изобретения, было установлено, что полимерный материал, содержащий углерод в качестве проводящих частиц, склонен постепенно ухудшать эксплуатационные характеристики батареи. В результате дополнительных исследований, направленных на решение этой проблемы, авторы изобретения обнаружили, что ионы лития в электролитическом растворе проходят через частицы углерода, и обнаружили, что использование полимерного материала, удовлетворяющего требованиям как стабильности в среде равновесного потенциала на отрицательном электроде и свойств барьера для растворителя электролитического раствора, так и улучшения свойств барьера для компонента (иона) в электролитическом растворе, может дополнительно улучшать эксплуатационные характеристики батареи. Авторы изобретения повторно провели интенсивные исследования на основании полученных данных и обнаружили, что использование полимерного материала, обладающего превосходной стабильностью в среде равновесного потенциала на отрицательном электроде и свойствами барьера для растворителя электролитического раствора, и использование проводящих частиц, содержащих металлический элемент, могут повысить эксплуатационные характеристики батареи.

[0074] В настоящем изобретении превосходные свойства барьера для компонента, содержащегося в электролитическом растворе, означают, что прохождение компонента, содержащегося в электролитическом растворе литий-ионной батареи, маловероятно. Способ оценивания свойств барьера для компонента, содержащегося в электролитическом растворе, конкретно не ограничен, и свойства барьера можно оценивать путем определения распределения элемента лития в поперечном сечении многослойной проводящей пленки после воздействия среды заданного потенциала электрохимическим методом. В частности, используется электрохимическая ячейка, снабженная противоэлектродом из металлического лития и рабочим электродом из многослойной проводящей пленки по настоящему изобретению. Ток регулируется в течении недели так, что поддерживается намеченная разность потенциалов между рабочим электродом и противоэлектродом в пределах от +0 В до +2 В, после чего определяется распределение элемента лития, присутствующего в поперечном сечении многослойной проводящей пленки. Глубина проникновения элемента лития от поверхности пленки предпочтительно составляет 5 мкм или менее, более предпочтительно, 3 мкм или менее, а еще более предпочтительно, 1 мкм или менее. Батарея, использующая многослойную проводящую пленку, имеющую превосходные свойства барьера для компонента, содержащегося в электролитическом растворе, может подавлять побочную реакцию, обусловленную переносом содержащегося в электролитическом растворе компонента через слой 1 в слои, отличные от слоя 1, и перенапряжение, обусловленное снижением компонента, содержащегося в электролитическом растворе, что подавляет ухудшение батареи.

[0075] Таким образом, с точки зрения долговременной стабильности батареи, использующей многослойную проводящую пленку в качестве токоотвода для батареи, проводящие частицы 1 предпочтительно представляют собой проводящие частицы, содержащие металлический элемент, а предпочтительно - элементарный металл и его сплав, оксид, карбид, нитрид, силицид, борид и фосфид. Из них, с точки зрения проводимости, предпочтительнее элементарный металл. Проводящие частицы, содержащие металлический элемент, могут быть композитным материалом. Чистый металлический элемент предпочтителен, поскольку он может снижать сопротивление контакта с активным материалом.

[0076] Металлический элемент конкретно не ограничен, но, предпочтительно, представляет собой материал, обладающий устойчивостью к прикладываемому потенциалу отрицательного электрода, такой как платина, золото, серебро, медь, олово, висмут, цинк, никель, палладий, хром, индий, сурьма, алюминий, германий, кремний, бериллий, вольфрам, молибден, марганец, тантал, титан, неодим, магний и цирконий, а более предпочтительно, платина, золото, серебро, медь, никель и титан. Примеры сплава металлических элементов включают SUS, нихром, константан и нейзильбер.

[0077] Проводящие частицы, содержащие металлический элемент, могут иметь любую форму, но предпочтительной формой является дендритная форма, игольчатая форма, пластинчатая форма, хлопьевидная форма и чешуйчатая форма, например, поскольку многослойная проводящая пленка приобретает превосходную проводимость.

[0078] Проводящие частицы, содержащие металлический элемент, могут иметь любой размер частицы, но средний размер частиц предпочтительно составляет от 0,05 до 100 мкм, более предпочтительно, от 0,1 до 75 мкм, еще более предпочтительно, от 0,1 до 50 мкм, а особо предпочтительно, от 0,5 до 25 мкм. При среднем размере частиц менее 0,05 мкм склонно повышаться электрическое сопротивление вследствие сопротивления на границе раздела проводящих частиц, содержащих металлический элемент, а средний размер частиц более 100 мкм может значительно улучшать характер поверхности или значительно снижать механические характеристики. Средний размер частиц можно определить по распределению размеров частиц методом лазерной дифракции.

[0079] В настоящем изобретении проводящие частицы 1 также могут использовать в дополнение к вышеописанным частицам, например, частицы проводящего полимера, такого как полипиррол и полианилин, и могут использовать частицы, используемые на практике в так называемой композиции проводящей смолы-наполнителя.

[0080] Проводящие частицы 1 могут быть распределены однородно или неоднородно в слое 1 в многослойной проводящей пленке, и распределение проводящих частиц 1 может флуктуировать в слое 1 в многослойной проводящей пленке. Можно использовать множество типов проводящих частиц, и распределение проводящих частиц 1 может флуктуировать в слое 1 в многослойной проводящей пленке.

[0081] Весовое соотношение смешения полимерного материала 1 с алициклической структурой и проводящих частиц 1 предпочтительно составляет от 1:99 до 99:1, более предпочтительно, от 50:50 до 99:1, еще более предпочтительно, от 60:40 до 98:2, а наиболее предпочтительно, от 70:30 до 95:5. Полимерный материал 1 с соотношением смешения в этом диапазоне улучшает снижение проводимости, не склонен ухудшать функцию в качестве многослойной проводящей пленки и облегчает обращение.

[0082] Авторы изобретения также обнаружили, что добавление изолирующих пластинчатых неорганических частиц может повышать межслоевую адгезию между слоем 1, содержащим полимерный материал 1 с алициклической структурой и проводящие частицы 1, и другим слоем без ухудшения стабильности в среде равновесного потенциала на отрицательном электроде и свойства барьера для растворителя. Таким образом, слой 1 многослойной проводящей пленки по настоящему изобретению более предпочтительно содержит изолирующие пластинчатые неорганические частицы. Слой, содержащий изолирующие пластинчатые неорганические частицы, позволяет изготавливать многослойную проводящую пленку, которая имеет превосходную межслоевую адгезию и не склонна удаляться при транспортировке.

[0083] Межслоевую адгезию в многослойной проводящей пленке по настоящему изобретению можно оценивать, вырезая многослойную проводящую пленку до размера 2 см × 4 см и определяя с помощью динамометрического датчика силу (силу адгезии), развиваемую при отрыве слоя 1 от другого слоя с заданной скоростью в продольном направлении, когда слой 1 и другой слой поддерживаются в T-образной форме. Сила адгезии предпочтительно составляет 0,3 Н/20 мм или более, а более предпочтительно, 0,5 Н/20 мм или более. Наиболее предпочтительно, чтобы сила адгезии составляла 0,7 Н/20 мм или более, и после испытания в неком слое вызывалось нарушение сцепления. Пленка с силой адгезии менее 0,3 Н/20 мм может претерпевать отслаивание при транспортировке или манипулировании.

[0084] Изолирующие пластинчатые неорганические частицы в слое 1 по настоящему изобретению могут применять природные или синтетические известные изолирующие пластинчатые неорганические частицы. В отличие от проводящих пластинчатых неорганических частиц, изолирующие пластинчатые неорганические частицы могут надлежащим образом регулировать электрическое сопротивление в лежащем в плоскости направлении. Это предохраняет батарею, включающую в себя токоотвод, использующий такую многослойную проводящую пленку, от разрушения вследствие избыточного тока в направлении в плоскости токоотвода при возникновении короткого замыкания. Примеры изолирующих пластинчатых неорганических частиц включают чешуйчатую или хлопьевидную слюду, слюду, серицит, иллит, тальк, каолинит, монтмориллонит, смектит, вермикулит, пластинчатый или хлопьевидный диоксид титана, титанат калия, титанат лития, бемит и глинозем. Из них пластинчатый или хлопьевидный тальк, каолинит, слюда, диоксид титана и глинозем являются предпочтительными, а наиболее предпочтительны тальк, каолинит и слюда. В настоящем изобретении пластинчатая форма включает, помимо собственно пластинчатой формы, например, хлопьевидную форму и чешуйчатую форму.

[0085] В многослойной проводящей пленке, если слой 1, имеющий больший коэффициент линейного расширения, чем коэффициент линейного расширения слоя 2, содержит изолирующие пластинчатые неорганические частицы, то эти изолирующие пластинчатые неорганические частицы также обеспечивают эффект ослабления коробления многослойной проводящей пленки. Такой случай представлен в качестве примера слоем 2, использующим ароматический полиимид, полиамид-имид, ароматический полиамид, полифениленовый простой эфир или полифениленсульфид. Из них слой 2, использующий ароматический полиимид, является эффективным случаем. Степень коробления многослойной проводящей пленки можно оценивать следующим образом: из пленки вырезают квадрат со стороной 5 см; затем вырезанную пленку полностью высушивают и оставляют на горизонтальной плоскости в среде низкой влажности с точкой росы -30°C или менее; и затем измеряют подъем многослойной проводящей пленки. Предпочтительно, чтобы многослойная проводящая пленка не скручивалась в один или более витков и имела расстояние подъема 1 см или менее. Расстояние подъема более предпочтительно составляет 7 мм или менее, а наиболее предпочтительно, 5 мм или менее. Многослойная проводящая пленка, спонтанно скручивающаяся в один или более витков или имеющая расстояние подъема 1 см или более, может затруднять обращение с нею.

[0086] Соотношение размеров изолирующих пластинчатых неорганических частиц в настоящем изобретении можно определить следующим образом: тонкодисперсный порошок изолирующих пластинчатых неорганических частиц изучают с помощью растрового электронного микроскопа (S-4800, производства Hitachi, Ltd.) с увеличением от 30000 до 100000; произвольно выбирают десять частиц, имеющих наблюдаемое поперечное сечение; измеряют толщину и длину каждого поперечного сечения; вычисляют отношение длина/толщина; и вычисляют среднее арифметическое. Изолирующие пластинчатые неорганические частицы в настоящем изобретении предпочтительно имеют соотношение размеров 5 или более, а более предпочтительно, 7 или более. Изолирующие пластинчатые неорганические частицы, имеющие соотношение размеров 5 или более, склонны ориентироваться в многослойной проводящей пленке и почти не повышают значение сопротивления в направлении толщины. Изолирующие пластинчатые неорганические частицы предпочтительно имеют большую ось от 0,1 мкм до примерно 100 мкм, а более предпочтительно, от 0,2 мкм до 50 мкм. Изолирующие пластинчатые неорганические частицы, имеющие большую ось в этом диапазоне, позволяют слою 1 сохранять прочность и облегчают обращение.

[0087] Изолирующие пластинчатые неорганические частицы в настоящем изобретении могут подвергаться обработке поверхности, например, связующим агентом. Обработка поверхности связующим агентом или другими агентами может повышать механическую прочность многослойной проводящей пленки и эксплуатационные характеристики батареи. Связующий агент конкретно не ограничен, и применимыми связующими агентами обычно являются такие связующие агенты, как силановый связующий агент, титанатный связующий агент и алюминатный связующий агент. Используемый способ обработки поверхности представляет собой известный способ сухой или влажной поверхностной обработки.

[0088] Коммерчески доступные примеры изолирующих пластинчатых неорганических частиц включают разновидности слюды, такие как серия A (производства Yamaguchi Mica Co., Ltd.), серия B (производства Yamaguchi Mica Co., Ltd.), серия C (производства Yamaguchi Mica Co., Ltd.), серия SJ (производства Yamaguchi Mica Co., Ltd.), серия L-plier (производства Yamaguchi Mica Co., Ltd.), серия MICALET (производства Yamaguchi Mica Co., Ltd.), серия Y (производства Yamaguchi Mica Co., Ltd.), серия SA (производства Yamaguchi Mica Co., Ltd.), серия EX (производства Yamaguchi Mica Co., Ltd.) и серия CT (производства Yamaguchi Mica Co., Ltd.); каолиниты, например, RC-1 (производства Takehara Kagaku Kogyo Co., Ltd.), Glomax LL (производства Takehara Kagaku Kogyo Co., Ltd.), Satintone W (производства Takehara Kagaku Kogyo Co., Ltd.), Satintone №5 (производства Takehara Kagaku Kogyo Co., Ltd.) и каолиновая глина NN (производства Takehara Kagaku Kogyo Co., Ltd.); и разновидности талька, например, MICRO ACE (производства Nippon Talc Co., Ltd.), NANO ACE (производства Nippon Talc Co., Ltd.), серия J/M (производства Fuji Talc Industrial Co., Ltd.), серия M/M (производства Fuji Talc Industrial Co., Ltd.), серия R/M (производства Fuji Talc Industrial Co., Ltd.), серия RCP (производства Fuji Talc Industrial Co., Ltd.), серия FT (производства Fuji Talc Industrial Co., Ltd.), серия MF (производства Fuji Talc Industrial Co., Ltd.), серия PS (производства Asada Milling Co., Ltd.), серия SW (производства Asada Milling Co., Ltd.) и серия JET (производства Asada Milling Co., Ltd.).

[0089] Изолирующие пластинчатые неорганические частицы могут быть распределены однородно или неоднородно в слое 1, и распределение изолирующих пластинчатых неорганических частиц может флуктуировать в слое 1.

[0090] Что касается соотношения смешения полимерного материала 1, содержащего алициклическую структуру, и изолирующих пластинчатых неорганических частиц, то изолирующие пластинчатые неорганические частицы предпочтительно содержатся в количестве, находящемся в пределах от 1 до 200 весовых частей, более предпочтительно, в пределах от 10 до 150 весовых частей, и, наиболее предпочтительно, в пределах от 15 до 100 весовых частей, по отношению к 100 весовым частям полимерного материала 1, содержащего алициклическую структуру. Соотношение смешения в этом диапазоне позволяет слою 1 сохранять прочность и облегчает обращение.

[0091] Проводящий материал 1 при необходимости может содержать дополнительные полимеры и различные присадки. Для повышения гибкости многослойной проводящей пленки может быть добавлен эластомер.

[0092] Примеры эластомера включают, но не обязательно ограничены ими, термореактивные эластомеры, например, природный каучук, бутадиенстирольный каучук, бутадиеновый каучук, изопреновый каучук, бутадиен-акрилонитрильный каучук, хлоропреновый каучук, этиленпропиленовый каучук, тройной сополимер этилена-пропилена, бутилкаучук, акриловый каучук, хлорсульфонированный полиэтилен, уретановый каучук, силиконовый каучук и фторкаучук; и термопластичные эластомеры, например, стирольный эластомер, олефиновый эластомер, сложноэфирный эластомер, уретановый эластомер, винилхлоридный эластомер и арамидный эластомер.

[0093] Далее будет описан слой 2.

[0094] Слой 2 характеризуется тем, что обладает устойчивостью к потенциалу положительного электрода. В настоящем изобретении наличие устойчивости к потенциалу положительного электрода (стабильности в среде равновесного потенциала на положительном электроде) означает наличие устойчивости к среде равновесного потенциала относительно иона лития в активном материале положительного электрода. Это обычно означает, что никакой материал не претерпевает, например, ухудшения в среде от +4 В до +5 В по отношению к равновесному потенциалу между металлическим литием и ионом лития. Устойчивость к потенциалу положительного электрода можно определить электрохимическим методом. В частности, используется электрохимическая ячейка, снабженная противоэлектродом из металлического лития и рабочим электродом из многослойной проводящей пленки по настоящему изобретению. При условии, что потенциал рабочего электрода относительно противоэлектрода регулируется таким образом, чтобы дать намеченную разность потенциалов от +4 В до +5 В, когда ток от противоэлектрода к рабочему электроду спустя 1 день составляет половину или менее тока спустя 1 минуту, такая многослойная проводящая пленка может быть признана обладающей устойчивостью к потенциалу положительного электрода. Ток от противоэлектрода к рабочему электроду спустя 1 день предпочтительно составляет 1/5 или менее тока спустя 1 минуту, а более предпочтительно, 1/10 или менее.

[0095] Слой 2 по настоящему изобретению может использовать различные материалы при условии, что такой материал обладает устойчивостью к потенциалу положительного электрода, и примеры материала включают металл, оксид металла, электропроводящий полимер и композит полимерного материала и проводящих частиц. В настоящем изобретении слой 2 более предпочтительно содержит композит (в дальнейшем также именуемый "проводящим материалом 2") полимерного материала 2 и проводящих частиц 2, поскольку материал с малой весовой плотностью является предпочтительным для повышения эксплуатационных характеристик батареи, в частности, для снижения веса.

[0096] Многослойная проводящая пленка, включающая в себя слой 2, в котором применяется полимерный материал, имеющий свойства барьера для растворителя и устойчивость к потенциалу положительного электрода, особенно пригодна для токоотвода для биполярной батареи. В токоотводе, который предназначен для биполярной батареи и использует многослойную проводящую пленку, включающую в себя слой 2, использующий полимерный материал, имеющий свойства барьера для растворителя электролитического раствора и устойчивость к потенциалу положительного электрода, превосходные свойства барьера для растворителя электролитического раствора позволяют подавлять побочную реакцию, обусловленную переносом сольватированного иона через слой 2 в слои, отличные от слоя 2, и, таким образом, позволяют снижать электрические потери при зарядке и разрядке.

[0097] Полимерный материал 2 конкретно не ограничен, и можно использовать различные полимерные материалы при условии, что такой материал демонстрирует устойчивость к потенциалу положительного электрода. Предпочтительными материалами являются ароматический полиимид, полиамид-имид, полиамид, полиэтилен, полипропилен, силикон, полифениленовый простой эфир, нейлон, полибутилентерефталат, полифениленсульфид, полиэфирэфиркетон и сложный полиэфир, поскольку эти материалы имеют превосходную устойчивость к потенциалу положительного электрода, а также превосходную стойкость к растворителю, например, растворителю электролита, используемому в биполярной литий-ионной батарее, и растворителю, используемому при производстве электрода. Ароматический полиимид, полиамид-имид, полиамид, полифениленовый простой эфир, нейлон, полибутилентерефталат, полифениленсульфид, полиэфирэфиркетон и сложный полиэфир предпочтительны вследствие превосходных свойств барьера для электролитического раствора. Из них более предпочтительны ароматический полиимид, полиамид-имид и полиамид, а ароматический полиимид особенно предпочтителен в настоящем изобретении.

[0098] Полиамид и полиамид-имид конкретно не ограничены при условии, что полимер получен реакцией диамина и по меньшей мере одного соединения-кислоты, выбранного из дикарбоновой кислоты, реакционноспособного кислотного производного дикарбоновой кислоты, трикарбоновой кислоты и реакционноспособного кислотного производного трикарбоновой кислоты, и можно использовать известный полимер.

[0099] Примеры дикарбоновой кислоты или ее реакционноспособного кислотного производного включают алифатические дикарбоновые кислоты, например, щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, ундекандиеновую кислоту, додекандиеновую кислоту, тридекандиеновую кислоту, циклогександикарбоновую кислоту и димерную кислоту; ароматические дикарбоновые кислоты, например, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, нафталиндикарбоновую кислоту, оксибензойную кислоту, 4,4′-дифенилэфирдикарбоновую кислоту, 4,4′-дифенилсульфондикарбоновую кислоту и 4,4′-дифенилдикарбоновую кислоту; и реакционноспособные кислотные производные этих дикарбоновых кислот.

[0100] Примеры трикарбоновой кислоты или ее реакционноспособного кислотного производного включают тримеллитовую кислоту, 3,3,4′-бензофенонтрикарбоновую кислоту, 2,3,4′-дифенилтрикарбоновую кислоту, 2,3,6-пиридинтрикарбоновую кислоту, 3,4,4′-бензанилидтрикарбоновую кислоту, 1,4,5-нафталинтрикарбоновую кислоту, 2′-метокси-3,4,4′-дифенилэфиртрикарбоновую кислоту и 2′-хлоробензанилид-3,4,4′-трикарбоновую кислоту.

[0101] Примеры диамина включают 4,4′-диаминодифенилпропан, 4,4′-диаминодифенилметан, бензидин, 3,3′-дихлоробензидин, 3,3′-диметилбензидин, 2,2′-диметилбензидин, 3,3′-диметоксибензидин, 2,2′-диметоксибензидин, 4,4′-диаминодифенилсульфид, 3,3′-диаминодифенилсульфон, 4,4′-диаминодифенилсульфон, 4,4′-оксидианилин, 3,3′-оксидианилин, 3,4′-оксидианилин, 1,5-диаминонафталин, 4,4′-диаминодифенилдиэтилсилан, 4,4′-диаминодифенилсилан, 4,4′-диаминодифенилэтилфосфиноксид, 4,4′-диаминодифенил-N-метиламин, 4,4′-диаминодифенил-N-фениламин, 1,4-диаминобензол(п-фенилендиамин), 1,3-диаминобензол, 1,2-диаминобензол, бис{4-(4-аминофенокси)фенил}сульфон, бис{4-(4-аминофенокси)фенил}пропан, бис{4-(3-аминофенокси)фенил}сульфон, 4,4′-бис(4-аминофенокси)бифенил, 4,4′-бис(3-аминофенокси)бифенил, 1,3-бис(3-аминофенокси)бензол, 1,3-бис(4-аминофенокси)бензол, 3,3′-диаминобензофенон, 4,4′-диаминобензофенон, и их аналоги.

[0102] Ароматический полиимид может иметь любую молекулярную структуру при условии использования ангидрида ароматической тетракарбоновой кислоты и ароматического диамина. Ароматический полиимид получают с использованием полиамидокислоты в качестве предшественника. Полиамидокислота может быть получена любым известным способом и обычно производится путем растворения ангидрида ароматической тетракарбоновой кислоты и ароматического диамина в практически эквимолекулярных количествах в органическом растворителе и перемешивания раствора в условиях контролируемой температуры, пока не закончится полимеризация диангидрида кислоты и диамина. Такой раствор полиамидокислоты обычно можно получать в концентрации от 5 до 35% по весу и, предпочтительно, от 10 до 30% по весу. Раствор полиамидокислоты, имеющий концентрацию в этом диапазоне, приобретает соответствующие молекулярную массу и вязкость раствора.

[0103] Способ полимеризации может быть любым известным способом и комбинацией ее способов. При полимеризации полиамидокислоты способ полимеризации характеризуется порядком добавления мономеров, и управление порядком добавления мономеров позволяет регулировать различные физические свойства получаемого полиимида. Таким образом, настоящее изобретение может использовать любой способ добавления мономеров для полимеризации полиамидокислоты. Ниже приведены типичные примеры способа полимеризации.

[0104] 1) Способ, в котором ароматический диамин растворяется в органическом полярном растворителе и реагирует с практически эквимолекулярным количеством ангидрида ароматической тетракарбоновой кислоты, подлежащим полимеризации.

2) Способ, в котором ангидрид ароматической тетракарбоновой кислоты реагирует с соединением ароматического диамина в меньшем количестве, чем количество ангидрида ароматической тетракарбоновой кислоты, в органическом полярном растворителе с получением форполимера, на каждом конце которого имеется группа ангидрида кислоты; и затем соединение ароматического диамина используется для полимеризации так, что ангидрид ароматической тетракарбоновой кислоты и соединение ароматического диамина практически эквимолекулярны в полном процессе.

3) Способ, в котором ангидрид ароматической тетракарбоновой кислоты реагирует с соединением ароматического диамина в большем количестве, чем количество ангидрида ароматической тетракарбоновой кислоты, в органическом полярном растворителе с получением форполимера с аминогруппой на каждом конце; и затем к форполимеру дополнительно добавляется соединение ароматического диамина, после чего ангидрид ароматической тетракарбоновой кислоты используется для полимеризации так, что ангидрид ароматической тетракарбоновой кислоты и соединение ароматического диамина практически эквимолекулярны в полном процессе.

4) Способ, в котором ангидрид ароматической тетракарбоновой кислоты растворяется и/или разводится в органическом полярном растворителе, затем соединение ароматического диамина используется в практически эквимолекулярном количестве, и смесь полимеризуется.

5) Способ, в котором смесь ангидрида ароматической тетракарбоновой кислоты и ароматического диамина в практически эквимолекулярных количествах реагирует в органическом полярном растворителе для полимеризации.

Эти способы можно применять по отдельности или можно частично комбинировать.

[0105] Настоящее изобретение может использовать полиамидокислоту, полученную с использованием любого из этих способов полимеризации.

[0106] Перейдем к описанию материала, используемого в растворе полиамидокислоты в качестве предшественника полиимида, применимого в настоящем изобретении.

[0107] Надлежащий ангидрид тетракарбоновой кислоты, применимый в настоящем изобретении, включает диангидрид пиромеллитовой кислоты, диангидрид 2,3,6,7-нафталинтетракарбоновой кислоты, диангидрид 3,3′,4,4′-бифенилтетракарбоновой кислоты, диангидрид 2,3,3′,4′-бифенилтетракарбоновой кислоты, диангидрид 1,2,5,6-нафталинтетракарбоновой кислоты, диангидрид 2,2′,3,3′-бифенилтетракарбоновой кислоты, диангидрид 3,3′,4,4′-бензофенонтетракарбоновой кислоты, диангидрид 4,4′-оксифталевой кислоты, диангидрид 2,2-бис(3,4-дикарбоксифенил)пропана, диангидрид 3,4,9,10-перилентетракарбоновой кислоты, диангидрид бис(3,4-дикарбоксифенил)пропана, диангидрид 1,1-бис(2,3-дикарбоксифенил)этана, диангидрид 1,1-бис(3,4-дикарбоксифенил)этана, диангидрид бис(2,3-дикарбоксифенил)метана, диангидрид бис(3,4-дикарбоксифенил)этана, диангидрид оксидифталевой кислоты, диангидрид бис(3,4-дикарбоксифенил)сульфона, бис(ангидрид тримеллитового сложного моноэфира) п-фенилена, бис(ангидрид тримеллитового сложного моноэфира) этилена, бис(ангидрид тримеллитового сложного моноэфира) бисфенола А и их аналоги. Эти соединения предпочтительно использовать по отдельности или в виде смеси в любом произвольном соотношении.

[0108] Из этих диангидридов кислот особенно предпочтительны диангидрид пиромеллитовой кислоты, диангидрид 3,3′,4,4′-бензофенонтетракарбоновой кислоты, диангидрид 4,4′-оксифталевой кислоты и диангидрид 3,3′,4,4′-бифенилтетракарбоновой кислоты, поскольку такое соединение легкодоступно в промышленном масштабе. Их можно использовать по отдельности или можно использовать в виде надлежащей смеси двух или более из них.

[0109] Примеры надлежащего диамина, применимого в составе полиамидокислоты, включают 4,4′-диаминодифенилпропан, 4,4′-диаминодифанилметан, бензидин, 3,3′-дихлоробензидин, 3,3′-диметилбензидин, 2,2′-диметилбензидин, 3,3′-диметоксибензидин, 2,2′-диметоксибензидин, 4,4′-диаминодифенилсульфид, 3,3′-диаминодифенилсульфон, 4,4′-диаминодифенилсульфон, 4,4′-оксидианилин, 3,3′-оксидианилин, 3,4′-оксидианилин, 1,5-диаминонафталин, 4,4′-диаминодифенилдиэтилсилан, 4,4′-диаминодифенилсилан, 4,4′-диаминодифенилэтилфосфиноксид, 4,4′-диаминодифенил-N-метиламин, 4,4′-диаминодифенил-N-фениламин, 1,4-диаминобензол(п-фенилендиамин), 1,3-диаминобензол, 1,2-диаминобензол, бис{4-(4-аминофенокси)фенил}сульфон, бис{4-(4-аминофенокси)фенил}пропан, бис{4-(3-аминофенокси)фенил}сульфон, 4,4′-бис(4-аминофенокси)бифенил, 4,4′-бис(3-аминофенокси)бифенил, 1,3-бис(3-аминофенокси)бензол, 1,3-бис(4-аминофенокси)бензол, 3,3′-диаминобензофенон, 4,4′-диаминобензофенон, и их аналоги.

[0110] Среди этих диаминов особенно предпочтительно использовать по меньшей мере один, выбранный из 4,4′-диаминодифенилпропана, 4,4′-диаминодифанилметана, 4,4′-диаминодифенилсульфона, 4,4′-оксидианилина, 3,3′-оксидианилина, 3,4′-оксидианилина, 1,5-диаминонафталина, 4,4′-диаминодифенилсиоана, оксида 4,4′-диаминодифенилэтилфосфина, 4,4′-диаминодифенил-N-метиламина, 4,4′-диаминодифенил-N-фениламина, 1,4-диаминобензол(п-фенилендиамин)а, 1,3-диаминобензола, 1,2-диаминобензола, бис{4-(4-аминофенокси)фенил}сульфона, бис{4-(4-аминофенокси)фенил}пропана, бис{4-(3-аминофенокси)фенил}сульфона, 4,4′-бис(4-аминофенокси)бифенила, 4,4′-бис(3-аминофенокси)бифенила, 1,3-бис(3-аминофенокси)бензола, 1,3-бис(4-аминофенокси)бензола, 3,3′-диаминобензофенона и 4,4′-диаминобензофенона, поскольку эти соединения легкодоступны в промышленном масштабе. Эти соединения можно использовать в виде надлежащей комбинации.

[0111] Растворитель, предпочтительно используемый для синтеза полиамидокислоты, может быть любым растворителем, способным растворять полиамидокислоту, и является амидным растворителем, например, N,N-диметилформамидом, N,N-диметилацетамидом и N-метил-2-пирролидоном. Особо предпочтительно использовать N,N-диметилформамид и N,N-диметилацетамид.

[0112] Далее будут описаны проводящие частицы 2, используемые в слое 2 по настоящему изобретению. Проводящие частицы 2 предпочтительно являются материалом, обладающим устойчивостью к прикладываемому потенциалу положительного электрода. Предпочтительные примеры такого материала включают, но не обязательно ограничены ими, частицы алюминия, частицы SUS, проводящие частицы углерода, частицы серебра, частицы золота, частицы меди, частицы титана и частицы сплава. Из них более предпочтительны частицы алюминия, частицы SUS и проводящие частицы углерода, а особенно предпочтительны проводящие частицы углерода, поскольку такой материал стабилен в среде потенциала положительного электрода. Конкретные примеры проводящих частиц углерода включают разновидности углеродной сажи, например, ацетиленовую сажу и сажу Ketjenblack, графит, графен и углеродные нанотрубки.

[0113] Проводящие частицы 2 могут использовать материал, используемый на практике в качестве так называемой композиции проводящая смола-наполнитель. Из них предпочтительно использовать #3950B (производства Mitsubishi Chemical Corporation), Black Pearls 2000 (производства Cabot Corporation), Printex XE2B (производства Degussa), Ketjenblack EC-600JD (производства Lion Corporation), ECP-600JD (производства Lion Corporation), EC-300J (производства Lion Corporation) и ECP (производства Lion Corporation), поскольку такой материал обладает особенно превосходной проводимостью.

[0114] Проводящие частицы 2 могут быть распределены однородно или неоднородно в слое 2, и распределение частиц может флуктуировать в слое 2. Можно использовать множество типов проводящих частиц, и распределение проводящих частиц 2 может флуктуировать в слое 2.

[0115] Весовое соотношение смешения полимерного материала 2 и проводящих частиц 2 предпочтительно составляет от 50:50 до 99:1, а более предпочтительно, от 60:40 до 95:5. Полимерный материал 2 с соотношением смешения в этом диапазоне сохраняет проводимость, не ухудшает функцию в качестве многослойной проводящей пленки и обладает прочностью в качестве многослойной проводящей пленки, облегчая обращение.

[0116] Проводящие материалы, используемые в слое 1 и слое 2 по настоящему изобретению, могут быть получены известным способом, применимым в отраслях промышленности, из комбинации компонента полимерного материала и проводящих частиц. Неограничительные примеры способа таковы:

(i) способ комбинирования и диспергирования проводящих частиц при расплавлении компонента полимерного материала;

(ii) способ комбинирования и диспергирования проводящих частиц при растворении компонента полимерного материала в растворителе;

(iii) способ комбинирования и диспергирования проводящих частиц одновременно с реакцией полимеризации компонента полимерного материала; и

(iv) способ комбинирования и диспергирования предшественника компонента полимерного материала и проводящих частиц.

[0117] Предпочтительным способом формирования слоя 1 является комбинирование и диспергирование проводящих частиц при расплавлении компонента полимерного материала или при растворении компонента полимерного материала в растворителе для стабильного производства многослойной проводящей пленки. Растворитель для диспергирования проводящих частиц конкретно не ограничен при условии, что растворяется или диспергируется полимерный материал 1 с алициклической структурой. Примеры растворителя включают циклогексан, метилциклогексан, этилциклогексан, циклогексанон, этиловый простой эфир, ТГФ, ксилол, пентан, гексан, октан и толуол. В случае формирования слоя 2 с применением растворимого полиимида в качестве полимерного материала 2 можно комбинировать и диспергировать раствор полиимида и проводящие частицы. Для тонкого диспергирования проводящих частиц и для стабилизации состояния дисперсии можно использовать диспергатор, загуститель или другие агенты в диапазоне, не влияющем на свойства пленки. Полимерный материал 2, включающий в себя ароматический полиимид, может использовать полиамидокислоту в качестве диспергатора.

[0118] Комбинирование и диспергирование предпочтительно осуществляют с использованием, например, шаровой мельницы, бисерной мельницы, песчаной мельницы, коллоидной мельницы, струйной мельницы или валковой мельницы, и продукт предпочтительно имеет медианный диаметр 10 мм или менее.

[0119] В частности, проводящий материал, использующий проводящие частицы углерода, предпочтительно диспергируют способом, предусматривающим применение бисерной мельницы, шаровой мельницы или других средств для того, чтобы получить текучую жидкость для хорошего обращения с проводящим материалом или раствором проводящего материала в последующем процессе формирования пленки.

[0120] В многослойной проводящей пленке по настоящему изобретению слой 1 и/или слой 2 может содержать наполнитель для улучшения различных свойств пленки, например, свойств скольжения, теплопроводности, электропроводности, короностойкости, жесткости замкнутой конструкции и свойств скручивания. Можно использовать любой наполнитель.

[0121] Размер частиц наполнителя конкретно не ограничен, поскольку он определяется в зависимости от характеристик модифицируемой пленки и типа добавляемого наполнителя. Средний размер частиц обычно составляет от 0,05 до 100 мкм, предпочтительно, от 0,1 до 75 мкм, еще более предпочтительно, от 0,1 до 50 мкм, а особо предпочтительно, от 0,1 до 25 мкм. Наполнитель, имеющий средний размер частиц менее 0,05 мкм, может не оказать модифицирующего эффекта, а наполнитель, имеющий средний размер частиц более 100 мкм, может значительно улучшать характер поверхности или значительно снижать механические характеристики.

[0122] Количество добавляемого наполнителя конкретно не ограничено, поскольку оно определяется в зависимости от характеристик модифицируемой пленки и размера частиц наполнителя. Количество наполнителя обычно составляет от 0,01 до 200 весовых частей, предпочтительно, от 0,01 до 100 весовых частей, а более предпочтительно, от 0,02 до 80 весовых частей, по отношению к 100 весовым частям компонента полимерного материала. Наполнитель, содержащийся в количестве менее 0,01 весовой части, может не оказать модифицирующего эффекта, а наполнитель, содержащийся в количестве более 200 весовых частей, может значительно снизить механические характеристики пленки.

[0123] Для добавления наполнителя в слой 1 или слой 2 многослойной проводящей пленки по настоящему изобретению можно применять способ комбинирования, аналогичный описанному выше, и наполнитель можно комбинировать одновременно с комбинированием и диспергированием проводящих частиц.

[0124] Многослойная проводящая пленка по настоящему изобретению может включать в себя слой 1 и слой 2 и может включать в себя дополнительные слои в сочетании со слоем 1 и слоем 2. В таком случае дополнительный слой, отличный от слоя 1 и слоя 2, должен обладать проводимостью. Дополнительный слой, отличный от слоя 1 и слоя 2, может использовать любой материал при условии, что такой материал обладает проводимостью, и можно использовать материал, совместно используемый в качестве проводящего слоя. Чрезмерное число слоев увеличивает электрическое сопротивление многослойной проводящей пленки в направлении толщины вследствие сопротивления на границе раздела между слоями, и это склонно приводить к снижению эксплуатационных характеристик батареи. Таким образом, предпочтительно иметь пять или менее слоев. Слой 2 предпочтительно присутствует на одной поверхности, поскольку такая структура может обеспечивать устойчивость к потенциалу положительного электрода.

[0125] Далее будет описан способ формирования многослойной проводящей пленки по настоящему изобретению.

[0126] В качестве предпочтительного варианта реализации настоящего изобретения, примеры способа формирования каждого слоя в многослойной проводящей пленке, имеющей двухслойную или трехслойную структуру, включают:

a) способ, в котором сначала формируют слой 2, затем на слое 2 формируют растворенный или расплавленный проводящий материал 1, а затем сформированный слой высушивают, при необходимости;

b) способ, в котором сначала формируют слой 1, затем на слой 1 наносят растворенный или расплавленный проводящий материал 2 или растворенный или расплавленный предшественник проводящего материала 2, затем сформированный слой высушивают, при необходимости, и осуществляют реакцию предшественника, при необходимости;

c) способ, в котором растворенный или расплавленный проводящий материал 1 и растворенный или расплавленный проводящий материал 2 или растворенный или расплавленный предшественник проводящего материала 2 наносят на подложку посредством соэкструдирования, и слои высушивают, при необходимости, и осуществляют реакцию предшественника, при необходимости;

d) способ, в котором проводящий материал 1 наносят на одну поверхность пленочного слоя 3 посредством нанесения покрытия, экструдирования или другими методами для формирования слоя 1, после чего растворители выпаривают, при необходимости, после чего проводящий материал 2 или предшественник проводящего материала 2 наносят на поверхность без слоя 1 слоя 3 посредством нанесения покрытия, экструдирования или другими методами для формирования слоя 2, затем растворители выпаривают, при необходимости, и осуществляют реакцию предшественника проводящего материала 2, при необходимости; и

e) способ, в котором слой 1 и слой 2 создают по отдельности и связывают и объединяют, например, посредством термокомпрессионного соединения. Эти способы можно комбинировать.

[0127] Коронарная обработка, плазменная обработка и другая обработка могут надлежащим образом осуществляться для улучшения адгезии. С точки зрения производительности, предпочтительный способ предусматривает сначала формирование слоя 2, затем формирование растворенного проводящего материала 1 на слое 2 и выпаривание растворителей.

[0128] Опишем способ получения слоя 1, в частности, способ получения пленочного слоя 1. Пленку можно формировать известным способом, применимым в отраслях промышленности, и способ конкретно не ограничен. Примеры способа включают способ расплавления и формирования проводящего материала 1, содержащего проводящие частицы 1 и полимерный материал 1 с алициклической структурой, и способ сушки раствора дисперсии проводящего материала 1, содержащего проводящие частицы 1 и полимерный материал 1 с алициклической структурой, на подложке.

[0129] Примеры способа расплавления и формирования включают способы экструзии из расплава, например, способ с использованием Т-образной экструзионной головки и способ раздувания, каландрирование, горячее прессование и инжекционное формование. Из них предпочтительным является способ экструзии из расплава с использованием Т-образной экструзионной головки, поскольку получаемая пленка имеет малый разброс по толщине.

[0130] Пленку слоя 1, формируемую вышеописанным способом, можно использовать без растяжения или можно растягивать, например, можно подвергать одноосному растяжению или двуосному растяжению.

[0131] В случае слоя 2, использующего проводящий материал, содержащий полимерный материал и проводящие частицы, будет описан способ получения слоя 2, в частности, способ получения пленки слоя 2. Пленку можно формировать известным способом, применимым в отраслях промышленности, и способ конкретно не ограничен. Примеры способа включают способ расплавления и экструдирования полимерного материала 2 и проводящих частиц 2 и способ сушки раствора дисперсии полимерного материала 2 и проводящих частиц 2 на подложке.

[0132] Для формирования пленки, которая содержит ароматический полиимид и проводящие частицы углерода и является предпочтительным вариантом реализации слоя 2, представленный в качестве примера способ предусматривает формирование раствора полиамидокислоты, в котором проводящие частицы углерода диспергируются в полиимидную пленку. В частности, раствор полиамидокислоты, в котором диспергированы проводящие частицы углерода, разливают на подложку, например, металлический барабан или металлическую ленту, посредством литья или другим способом; затем раствор высушивают при температуре от комнатной температуры до примерно 200°C с получением самоподдерживающейся сухой пленки; и эту пленку прикрепляют к металлической раме и нагревают до окончательной температуры примерно от 400°C до 600°C, тем самым получая полиимидную пленку. При этом структура полиамидокислоты должна химически преобразовываться в структуру полиимида. Примеры способа осуществления реакции включают имидизацию при нагреве и химическую имидизацию с использованием дегидратирующего агента и катализатора. Можно применять любой способ. Термоотверждение предпочтительно осуществляют при более высокой температуре с точки зрения производительности, поскольку это условие облегчает имидизацию для ускорения отверждения. Однако чрезмерно высокая температура может приводить к термическому разложению. При чрезмерно низкой температуре нагрева маловероятно способствовать имидизации даже посредством химического отверждения, что увеличивает время, необходимое для процесса отверждения.

[0133] Время имидизации можно устанавливать так, чтобы его было достаточно для практически завершения имидизации и сушки и чтобы оно не было определенно ограничено. Надлежащее время обычно составляет в пределах от примерно 1 до 600 секунд.

[0134] Слой 2, полученный по вышеописанной процедуре, можно подвергать надлежащей обработке, например, коронарной обработке и плазменной обработке для улучшения адгезии к слою 1, слою активного материала положительного электрода или слою активного материала отрицательного электрода, которые формируют в последующих процессах.

[0135] Многослойная проводящая пленка по настоящему изобретению предпочтительно имеет суммарную толщину от 1 до 200 мкм. Толщина более 200 мкм неблагоприятна, поскольку такая пленка может ухудшать эксплуатационные характеристики батареи, например, удельную мощность, или увеличивать сопротивление в направлении толщины пленки, что приводит к увеличению внутреннего сопротивления батареи. Толщина менее 1 мкм также неблагоприятна, поскольку такой пленкой трудно манипулировать. Суммарная толщина более предпочтительно составляет от 1 до 100 мкм, а еще более предпочтительно, от 2 до 50 мкм, поскольку такая пленка имеет превосходный баланс между прочностью и гибкостью. Слой 1 предпочтительно имеет толщину 0,1 мкм или более. Пленкой, включающей в себя слой 1 толщиной менее 0,1 мкм, может быть трудно манипулировать. Слой 1 более предпочтительно имеет толщину 0,5 мкм или более, а еще более предпочтительно, 1 мкм или более, поскольку такая пленка обладает превосходной прочностью.

[0136] Многослойная проводящая пленка по настоящему изобретению предпочтительно имеет электрическое сопротивление на единицу площади в направлении толщины 10 Ом·см2 или менее. Батарея, где используется пленка, имеющая значение сопротивления более 10 Ом·см2, может иметь увеличенное внутреннее сопротивление, что снижает удельную мощность. Электрическое сопротивление на единицу площади в направлении толщины более предпочтительно составляет 5 Ом·см2 или менее, а еще более предпочтительно, 1 Ом·см2 или менее, поскольку такая пленка снижает внутреннее сопротивление батареи, позволяя добиться превосходной удельной мощности.

[0137] Для того чтобы предотвратить прилипание посторонних веществ к многослойной проводящей пленке по настоящему изобретению или сохранять физические свойства пленки, к поверхности многослойной проводящей пленки может быть присоединена удаляемая пленка. Удаляемая пленка конкретно не ограничена, и можно использовать известную пленку. Примеры пленки включают пленки из синтетической смолы, например, пленку ПЭТ, пленку политетрафторэтилена, пленку полиэтилена и пленку полипропилена.

[0138] Многослойная проводящая пленка по настоящему изобретению применима для токоотвода, вывода, контейнера и других элементов в батарее. Из них предпочтительным является токоотвод, поскольку пленка обладает стабильностью в среде равновесного потенциала на отрицательном электроде и стабильностью в среде равновесного потенциала на положительном электроде.

[0139] Многослойную проводящую пленку по настоящему изобретению предпочтительно применяют для токоотвода в биполярной батарее. В частности, слой активного материала положительного электрода (положительный электрод) формируется электрически соединенным с поверхностью на слое 2, а слой активного материала отрицательного электрода (отрицательный электрод) формируется электрически соединенным с другой поверхностью, таким образом образуя электрод для биполярной батареи. Электрод для биполярной батареи предпочтительно использовать для биполярной батареи, имеющей структуру с чередующейся укладкой слоев электролита.